催化裂化反再系统设计计算

武汉炼油厂

提升管流化催化裂化装置反应-再生系统

工艺计算书

(汽油方案)

茂名学院化工与环境工程学院石油化工系

2007年4月1日

(今天是愚人节)

目录

一、物料平衡表 2

二、原料放产品的设计基础数据 2

三、再生器系统 3

四、提升管反应器系统14

五、反应-再生器系统压力平衡25

六、几种特殊情况下的反-再系统操作参数29

七、催化剂储罐31

八、各种吹气及有关参数的计算和选取33

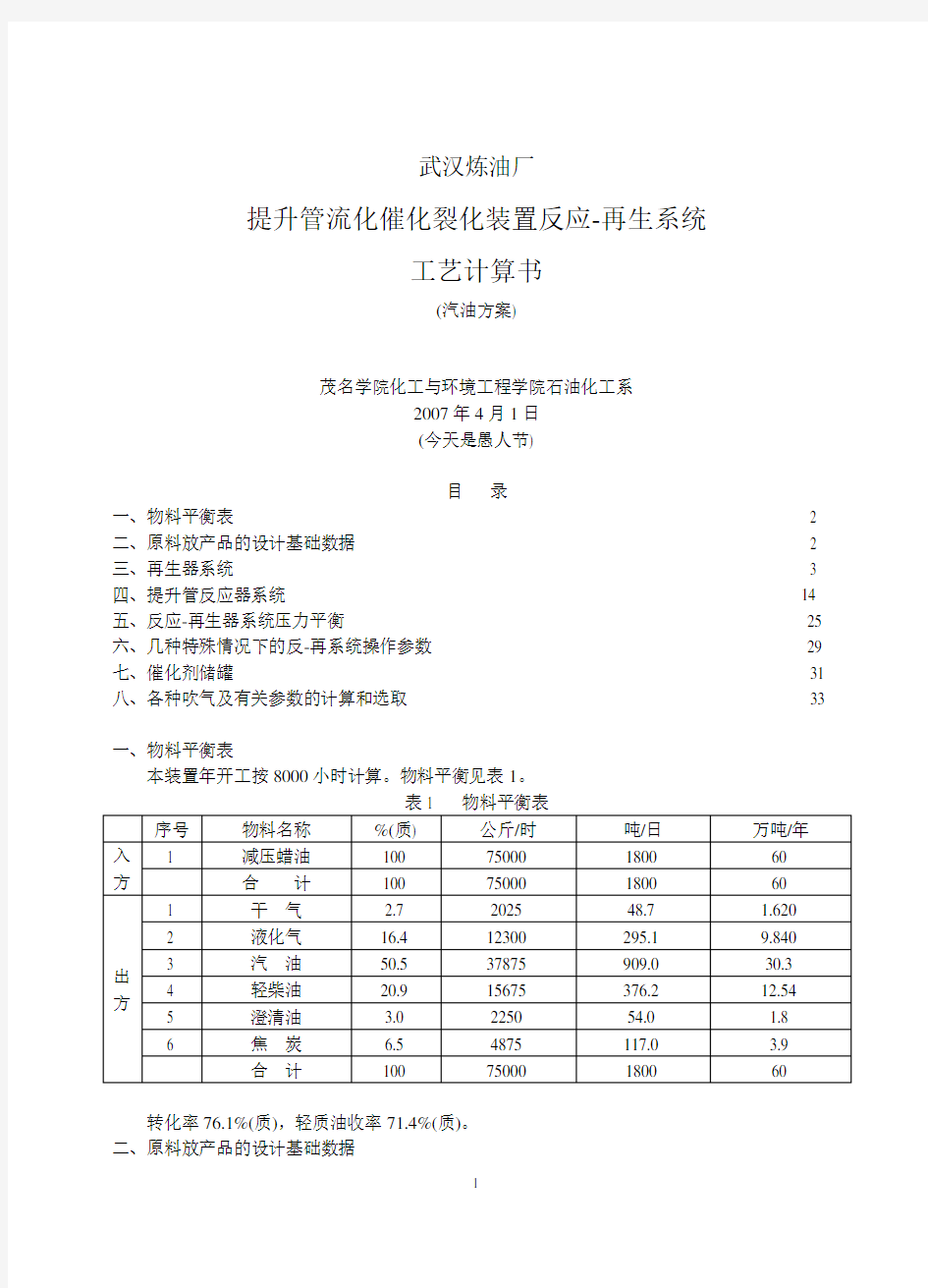

一、物料平衡表

本装置年开工按8000小时计算。物料平衡见表1。

转化率76.1%(质),轻质油收率71.4%(质)。

二、原料放产品的设计基础数据

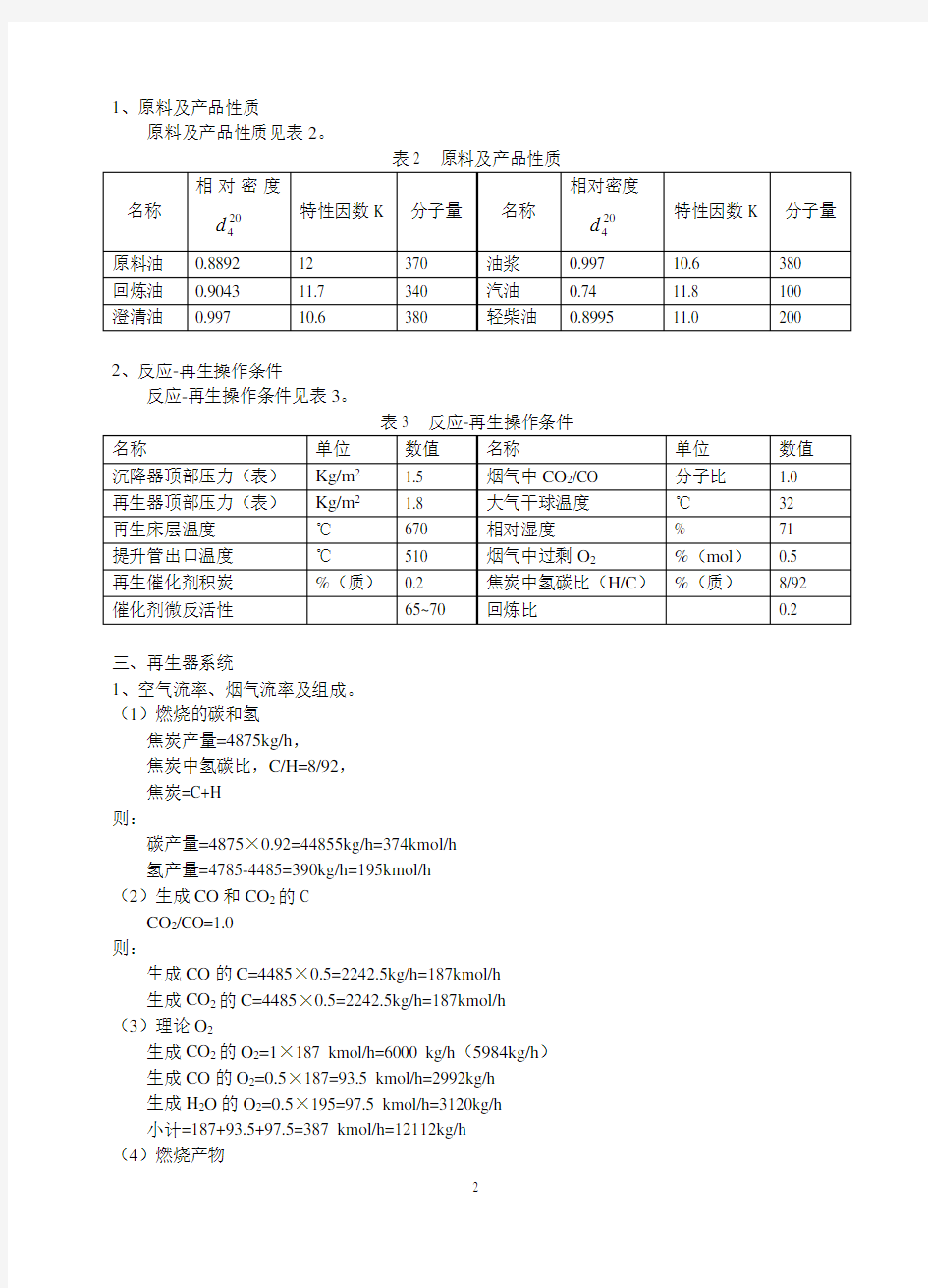

1、原料及产品性质

原料及产品性质见表2。

2、反应-再生操作条件

反应-再生操作条件见表3。

表3 反应-再生操作条件

三、再生器系统

1、空气流率、烟气流率及组成。

(1)燃烧的碳和氢

焦炭产量=4875kg/h,

焦炭中氢碳比,C/H=8/92,

焦炭=C+H

则:

碳产量=4875×0.92=44855kg/h=374kmol/h

氢产量=4785-4485=390kg/h=195kmol/h

(2)生成CO和CO2的C

CO2/CO=1.0

则:

生成CO的C=4485×0.5=2242.5kg/h=187kmol/h

生成CO2的C=4485×0.5=2242.5kg/h=187kmol/h

(3)理论O2

生成CO2的O2=1×187 kmol/h=6000 kg/h(5984kg/h)

生成CO的O2=0.5×187=93.5 kmol/h=2992kg/h

生成H2O的O2=0.5×195=97.5 kmol/h=3120kg/h

小计=187+93.5+97.5=387 kmol/h=12112kg/h

(4)燃烧产物

CO=187 kmol/h=5236kg/h CO 2=187 kmol/h=8228kg/h H 2O=195 kmol/h=3510kg/h

小计=187+187+195=569 kmol/h

=5236+8228+3510=16974kg/h

(5)干空气量

再生器干烟气中过剩O 2取0.5% 过剩空气量0.5/21=0.0238(mol 分数) 则:

0.00238=过剩空气量/(理论干空气量+过剩空气量)

过剩空气量

理论干烟气量

过剩空气量

+=0238.0 )

(220238

.0CO CO N ++=过剩空气量 h kmol /8.43)1796()187

187378(9762

.00238

.02179

9762.00238.0==++?=

其中:

O 2=43.8×0.21=9.2kmol/h=294kg/h N 2=43.8-9.2=34.6kmol/h=968.8kg/h

干空气量=理论空气量+过剩空气量=理论N 2+理论O 2+过剩空气量

=378×79/21+378+43.8=1843.8kmol/h=1843.8×28.85=53200kg/h=41300 Nm 3/h=689 Nm 3/min

(6)求空气中水气

干球温度=32℃=89.6 o F 相对湿度=71%

查《乙烯回收手册》图2-5得: H 2O/干空气=0。034 则:

水蒸汽=0.034×1843.8=62.7kmol/h=1128kg/h (7)湿空气量

G 湿=1843.8+62.7=1906.5kmol/h=42700 Nm 3/h=712 Nm 3/min =53200+1128=54328kg/h

(8)烟气组成

烟气组成见表4。

干烟气分子量=54538/1839.8=29.7 湿烟气分子量=59176/2097.5=28.2 平衡核算:

湿空气量=54328kg/h 焦炭量=4875kg/h

两项小计=54328+4875=59203kg/h ,与总湿烟气量59176kg/h 相近。 至烟囱的干烟气=54538-885=53653kg/h (9)烧焦单位耗空气量

湿空气量/焦炭量=42700/4875=8.8Nm 3/kg 焦 湿空气量/焦炭量=54328/4875=11.1kg/kg 焦 (10)烟风比

湿烟气/湿空气=2097.5/1906.5=1.1(mol 比)

2、再生器热平衡

(1)焦炭燃烧放出热量

生成CO 2的C 量=2242.5kg/h ,发热值8100kCal/h 生成CO 的C 量=2242.5kg/h ,发热值2450kCal/h 生成H 2O 的H 量=390kg/h ,发热值28600kCal/h

生成CO 2的C 放出热量=2242.5×8100=1816×104kCal/h 生成CO 的C 放出热量=2242.5×2450=550×104kCal/h 生成H 2O 的H 放出热量=390×28600=1115×104kCal/h 小计=1816×104+550×104+1115×104=3481×104kCal/h. (2)可利用热量

解吸催化剂上的焦炭需要总热量的11.5%. 即: Q 可=3481×104×0.885=3080×104kCal/h (3)主风机出口温度

η

K K )

P P (

T T 1

-=入

出入出

T 入——入口温度,取28.8℃=301.8 o K P 出——出口压力(绝),3.2大气压. P 入——入口压力(绝),0.95大气压. η——多变效率,取η=0.75 K ——绝热指数,1.4

C K )

P P (

T T K K ?=?=?=?==?--20247537.38.301)95

.02.3(8.301381.075

.04.11

4.11

η

入

出入出

取再生器入口处温度为170℃ (4)给催化剂净热量

①给干空气的热量=53200×0.26(670-170)=692×104kCal/h. ②给水蒸汽的热量

a.空气中带入H 2O 热量=1128×0.5(670-170)=28×104kCal/h.

b. 催化剂带入H 2O 热量=720×0.5(670-510)=5.8×104kCal/h.

c. 其它H 2O 热量=(37+18+158+125+118+24+172+1450)×0.5(670-250)

=2102×0.5(670-250)=44.1×104kCal/h.

③热损失=120×104kCal/h.

小计=692+28+5.8+44.1+120=889.9×104kCal/h.

给催化剂的热量Q=(3080-889.9)×104=2190.1×104kCal/h. (5)催化剂循环量

h kg G /53000010)510670(26.0101.21903

4

?-?=剂

(6)剂油比=530000/(75000×1.2)=5.9

3、再生器水平衡

(计算见第八节)

再生器水平衡见表5。

表5 再生器水平衡

入密相床水汽=9670-(1000+1450+1210+158+88)=5764kg/h 入稀相床水汽=9670-(1210+1000+88)=7372kg/h

4、再生器藏量

按式:7

.000)(2000

R C T P V CBR W ?=

式中:CBR ——碳燃烧率,吨/时;CBR=4.875×0.92=4.485吨/时

V ——再生器效率因数,取210 P ——压力因数,P=P T ·P o

P o ——氧分压因数。由0.5%O 2含量查出P o =0.679 P T =(1.8×14.2+14.7)/18.7=2.16 所以:P=P T ·P o =2.16×0.679=1.46

再生剂含碳0.2%(质) 则:(C R )0.7=0.20.7=0.324

T ——温度因数

R

t

E A e

T -=

t=670+273=943 o K A=E/RT 基

T 基=593+273=866 o K (基准温度)

E ——活化能,取20000kCal/kmol (取自玉门炼厂提升管催化裂化装置标定数据) R ——气体常数,1.987kCal/kg ?mol ?o K 所以:6.11866

987.120000

=?=

A

7.26.106.116.1120000

===--e e

T

吨6.33324

.07.246.1210485

.42000=????=

W

烧焦强度=4875/33.6=145公斤焦/吨催化剂藏量

5、结构尺寸

(1)密相床层直径

入密相床的气体量:

①总干烟气量=1839.8-29.8=1810kmol/h ②水蒸汽量=5764/18=320 kmol/h 两项小计=1810+320=2130 kmol/h 密相床密度取280kg/m 3 密相床温度670 ℃ 密相床高 6.7m

再生器顶压力2.8kg/cm 2(绝)

床层中点压力=2.8+0.02+6.7×280×10-4

/2=2.91 kg/cm 2

气体体积流率s m V /7.1591.227336001

)670273(4.2221303=???+??=

采用密相床层衬里后内径为5030mm 则密相床线速为: s m v /79.003.5785.07

.152

=?=

(2)稀相床层直径

入稀相床的气体量

①总干烟气量=1810kmol/h

②稀相床水蒸汽=7372/18=410kmol/h 两项小计=1810+410=2220kmol/h

稀相床气体体积流率s m V /178

.227336001

9434.2222203=?????=

取稀相床线速0.5m/s 则稀相床直径为m d 6.65

.0785.017

=?=

采用稀相床层衬里后内径为7000mm 则稀相床实际线速为: s m v /44.07

785.017

2

=?=

(3)床层上净空

参照玉门炼厂试验数据选取~11m (4)催化剂停留时间

停留时间, min 8.3530

60

6.3360=?=?=

循环量藏量τ

(5)体积烧焦强度

体积烧焦强度=生焦量(kg/h)/密相床体积(m 3)=4875/120=40.6kg/m 3·h 6、催化剂输送管线及分布板

(1)溢流管顶直径

催化剂循环量,G=530000kg/h=147.2kg/s 溢流管密度取370kg/m 3

催化剂体积流率=147.2/370=0.398m 3/s 取顶部最大流速为0.24m/s

则溢流管顶部面积为, F=0.398/0.24=1.66m 2

直径为, m d 45.1785

.066

.1==

采用直径1.8m, 则顶部流速为: w=0.398/(0.785×1.82)=0.156m/s (2)溢流管顶槽口

槽口宽50mm ,高600mm ,面积0.03m 2 溢流管顶催化剂压头由下式计算:

67

.03

3)()/(/,105??

???????=英寸堰长英尺磅床层密度分吨最大循环量h

循环量=530×1.1=583短吨/时=9.71短吨/分

床层密度280kg/m 3=17.5磅/英尺

3 堰长=2×40=80英寸

)6(2727.107.34)80

5.1771.9105(67.067

.03英寸英寸>===??

?=mm h

所以取槽口开孔面积为溢流管顶面积的50%

则槽口总面积为, F=1.82×0.785×50%=1.27m 2

开槽口总数=1.27/0.03=42条 实际开槽口40条 (3)再生待生催化剂斜管

采用斜管衬里后内径为584mm 催化剂循环量530000kg/h

催化剂质量流速=530000/(0.785×0.5842)=2000000kg/h ·m 2 取再生斜管密度200kg/m 3

催化剂管内流速=2000000/(200×3600)=2.78m/s 取待生斜管密度400kg/m 3

催化剂管内流速=2000000/(400×3600)=1.39m/s (4)分布板开孔

取分布板压降△P=0.1kg/cm 2=1000 kg/m 2 取颂板下温度t=250+273=523 K

分布板下压力P=2.8+6.7×280×10-4+0.1=3.088 kg/m 2 通过分布板的风量为712Nm 3/min

即: s m Q /36.7273

088.3601

5237122=????=

空气密度3/32.2523

088

.327342700112853200m kg =??+=

ρ

按式: g

W N P 22ρ

??=?

通过分布板的空气速度:

ρ

???=

N P

g W 2 取N=2.2

s m W /6232

.22.21000

81.92=???=

所以分布板开孔面积为: F=Q/W=7.36/62=0.119m 2

按φ15开孔, 则开孔数论为: n=0.119/(0.0152×0.785)=673个

实际分布板开孔为: φ15,656个; φ25,4个

实际开孔面积=656×0.785×0.0152+4×0.785×0.0252=0.118m 2

分布板直径为4.83m

分布板开孔率=0.118/(0.785×4.832)=0.646% 7、旋风分离系统

(1)旋风分离器入口线速

总湿烟气量=2220kgmol/h 气体体积流率17m 3/s

旋分器一级入口截面积 0.305×0.71=0.217m 2 旋分器二级入口截面积 0.288×0.686=0.197m 2 采用5组旋风分离器.

则一级入口线速W1=17/(5×0.217)=15.6m/s 二级入口线速W2=17/(5×0.197)=17.2m/s

增加旋风分离器级间冷却蒸汽1210kg/h, 二级旋风分离器入口线速为:

入口气体体积,s m V /2.173600

2738.21

4.22929)18/12102220(3?????+=

二级入口线速W2=17.2/(5×0.197)=17.5m/s (2)旋风分离器压力降

①一级旋风分离器的压降△P1 △P1=(KD T +3.4D V )×W12/2g W1——一级入口线速,15.6m/s G ——重力常数, 9.8 K ——速度函数, 1.8

D T ——介质和催化剂的密度 D V ——介质密度

3/0.13600

177372

536533600m kg D V =?+=?+=

介质体积水汽量烟气量

取入口处催化剂密度为10kg/m 3

则D T =10+1.0=11 kg/m 3

242

2/0288.010)0.14.3118.1(8

.926.15)4.3(211m kg D KD g W P V T =??+??=+=?

②二级旋风分离器的压降△P 2

)6.11(22

22V D g

W P =?

3/0.13600

2.171210

737253653m kg D V =?++=

22

222/018.0)0.111(8

.925.17)6.11(2cm kg D g W P V =??==?

③一、二级旋风分离器总压降ΔP

ΔP=ΔP 1+ΔP 2=0.0288+0.018=0.0468kg/cm 2 (3)料腿长度计算 ①一级料腿长度

静压头

密相床静压头 6×280=1680kg/m 2 稀相床静压头 208kg/m 2 旋风分离器压降 288 kg/m 2

以上三项小计: 1680+208+288=2176 kg/m 2 取一级料腿密度 480 kg/m 3

一级料腿当量长度=2176/480=4.53m

一级料腿应取长度=4.53+4.53×0.35=6.11m 实际长度为15301mm

②二级料腿长度

静压头

稀相床静压头 208kg/m 2 取翼阀压降 35 kg/m 2

旋风分离器压降 468 kg/m 2

密相床静压头 1.314×280=368kg/m 2

以上四项小计: 208+35+468+368=1079 kg/m 2 二级料腿当量长度=1079/480=2.25m 二级料腿应取长度=2.25+0.9=3.15m 实际长度为10501mm

(4)负荷情况

进入一级旋风分离器的催化剂量为: ρ×V=10×17=170kg/s=612吨/时

进入每一组旋风分离器的催化剂量=612/5=122.2吨/时 一级料腿采用φ426×12管子

管子截面积=0.785×0.4022=0.127m 2

质量流速=122200/(3600×0.127)=268kg/m 2·s 进入二级旋风分离器的催化剂若为一级的10% 二级料腿采用φ168×10管子

管子截面积=0.785×0.1482=0.0172m 2

二级料腿质量流速=122200×0.1/(3600×0.0172)=198kg/m 2·s

(5)催化剂损失

催化剂单耗按0.6公斤/新鲜原料吨

每小时为0.6×75=45公斤/时=1080公斤/天 损耗率=45/612000=0.00735%

旋风分离器回收率=100-0.0074=99.9926% 8、双动滑阀

考虑双动滑阀有三种不同的操作。

正常流量:在设计负荷下操作不用紧急水

最大流量:在最大烧焦负荷下操作,由于二次燃烧而动用喷水及旋风分离喷入最大蒸汽量。 最小流量:由于二次燃烧而将烧焦空气切断,动用稀相喷水,并且吹入事故蒸汽,此时单动滑阀切断。 (1)正常流量

考虑旋风分离器喷蒸汽降温14℃,即烟气从670℃降至656℃。 干烟气1810kmol/h=53653kg/h

水蒸汽532 kmol/h=9582kg/h (见水平衡)

两项小计:1810+532= 2342kmol/h=53653+9582=63235kg/h 滑阀前压力P 1=2.8-0.0468=2.7532kg/cm 2=39.1英磅/英寸2 滑阀后压力P 2=2.7532-0.6=2.1532kg/cm 2=30.5英磅/英寸2

烟气体积流率h m V /645007532

.2273)

656273(23424.223=++??=

烟气密度, ρ=63235/64500=0.982kg/m 3 烟气分子量,M=63235/2342=27 滑阀前温度,T 1=1212+460=1672o R 压缩因数,μ=1

烟气流量W=63235×2.2/3600=38.7磅/秒 绝热指数,k=1.38

设d/D=0.38, Cd=0.66

Rc=P 2最小/P 1=0.615, P 2最小=Rc ·P 1=0.615×39.1=24.0磅/英寸2

P 2最小

159.096

.536

.838.11.395.301.391211==?-=-=?k P P P k P P Y 1=0.925

35

.209829.07

.38925

.066.0161.07

.38161.01

1672271.396.8)(1

1

1121?=

??=

=

???-μT M

P P P d Y C W

d

=13.0英寸=0.33m

d/D=0.33/0.87=0.38, 与假设一致, 计算正确. 滑阀开孔面积=0.785×0.332=0.0855m 2 滑阀全开面积=0.785×0.4042=0.128m 2 正常双动滑阀开度=0.0855/0.128=66.8%

(2)最大流量

主风机最大流量51000Nm 3/h=2280kmol/h 烟气量2280 Nm 3/h=2518kmol/h

其中: 干烟气量=1810×2510/(1810+532)=2020 kmol/h=60000/kg/h

水蒸汽量=2510-2020=490 kmol/h=8810/kg/h 另: 级间喷汽最大=556 kmol/h=10000/kg/h 集气室穹顶蒸汽118 kmol/h=2500/kg/h 紧急喷水408 kmol/h=7350/kg/h 小计 3592kmol/h=88660/kg/h

烟气平均分子量M=88660/3592=24.6 烟气量W=88660×2.2/3600=54.2磅/秒 烟气温度 T 1=670℃=1238o F=1698o R 压缩因数,μ=1

滑阀上游压力P 1=2.8-0.1=2.7kg/cm 2=38.41英磅/英寸2 滑阀下游压力P 2=2.7532-1.6=2.1kg/cm 2=30.0英磅/英寸2 绝热指数,k=1.38

设d/D=0.46, Cd=0.7

Rc=P 2最小/P 1=0.63, P 2最小=Rc ·P 1=0.63×38.4=24.2磅/英寸2 P 2最小

159.099

.524

.838.14.38304.381211==?-=-=?k P P P k P P Y 1=0.92

23816

.210368.02

.5492

.07.0161.02

.54161.01

16986.244.384.8)(1

1

1121=?=

??=

=

???-μT M

P P P d Y C W

d

=15.4英寸=0.392m

d/D=0.392/0.87=0.45, 与假设近似, 计算正确. 滑阀开孔面积=0.785×0.3922=0.12m 2 滑阀全开面积=0.785×0.4042=0.128m 2 正常双动滑阀开度=0.12/0.128=93.8%

(3)最小流量

最小流量包括下列各项: 主风事故蒸汽 8000kg/h 稀相喷水 7350 kg/h 旋风分离器蒸汽 6000 kg/h 穹顶蒸汽 2500 kg/h 小计 23850 kg/h

气体流量W=23850×2.2/3600=14.6磅/秒 气体分子量,M=18

烟气温度,T 1=1238+460=1698o K 压缩因数,μ=1 绝热指数,k=1.31

为了安全泄放, 滑阀在最小的位置, 压力将上升至容器长期安全工作压力的110%, 在此压力下主风机空气流率将是零。

滑阀上游压力P 1=4.0kg/cm 2=56.7英磅/英寸2 滑阀下游压力P 2=1.15kg/cm 2=16.3英磅/英寸2 设d/D=0.22, 查图Cd=0.625 Rc=P 2最小/P 1=0.595

P 2最小=Rc ·P 1=0.595×56.7=33.7磅/英寸2 P 2最小>P 2 计算取P 2最小

31.028.742331.17.567.337.561211==?-=-=?k

P P P k P P 最小 查图Y 1=0.885

5.4932

.308905.06

.14885

.0625.0161.06

.14161.01

1698187.5618)(1

1

1121=?=

??=

=

???-μT M

P P P d Y C W

d

=7.03英寸=0.178m

d/D=0.178/0.87=0.205, 与假设相近, 计算正确. 滑阀开孔面积=0.785×0.1782=0.0248m 2 实际采用最小开孔面积=0.0252m 2

9、辅助燃烧室

(1)在装置开工升温用空气量为600Nm 3/min

湿空气量600Nm 3/min =1600kmol/h

h kg h kmol /44700/1550034

.011600

1==+=+=

干空气水汽

湿空气干空气 水蒸汽=1600-1550=50kmol/h=900kg/h 空气入口温度170℃, 出口温度580℃

热负荷Q=44700×0.26(580-170)+900×0.5(580-170)=476×104+18.9×104=494×104

kCal/h 装催化剂时湿空气量550Nm 3/min=1470kmol/h 干空气量=1470/1.034=1420kmol/h=40500kg/h 水蒸汽量=1470-1420=50 kmol/h=900kg/h 空气入口温度170℃, 出口温度620℃

热负荷Q=40500×0.26(620-170)+900×0.5(620-170)=474×104+20.2×104=494.2×104

kCal/h (2)一次二次风量的分配

①控制炉膛温度1000℃所需一次风量

min /296/17750/22900)

1701000(26.0102.494334

1Nm h Nm h kg V ===-?=

二次风量,V 2=600-296=304Nm 3/min

②装催化剂时总空气量550Nm 3/min=1470kmol/h

一次风量,min /296/17750/22900)

1701000(26.0102.494334

1Nm h Nm h kg V ===-?=

二次风量,V 2=550-296=254Nm 3/min ③正常时主风量712 Nm 3/min

一次风量,V 1=296Nm 3/min 二次风量,V 2=416Nm 3/min (3)燃烧室环形空隙

环隙处压力,P 环=2.8+0.0208+0.187+0.1=3.108kg/cm 2(绝)

环隙处温度, T 环=443 o K 二次空气流量=296×443×1/(273×3.108)=2.57m 3/s 环隙处空气流速为10m/s 环隙截面积=2.57/10=0.257m 2

设计采用环隙截面积为0.416m 2

(4)燃烧室尺寸

燃烧室尺寸示意图如图1所示。 炉膛热强度选250×104kCal/h ·m 3 则炉膛体积=500×104/250×104=2m 3

燃烧室总高度2219mm 图1 燃烧室尺寸示意图 燃烧室直径φ992/φ1054

则炉膛体积=0.785×0.9922×0.347+0.785×1.0542×1.872=0.268+1.63=1.898m 3

燃烧室耐火砖厚113mm, 石棉厚10mm, 金属壁厚10mm,则燃烧室金属外径为1312mm 。 (5)炉体外径

由环形面积公式

)(4

22环炉环d d S -=

π

m d S d 5.125.2312.114

.341

.04422

==+?=

+=

燃环

炉π

(6)一次风、二次风管径

一次空气量296Nm 3/min=17800Nm 3/h

空气体积流量,s m V /58.2108

.327336001

)170273(178003=???+=

一次风流速22m/s 一次风管径, m d 39.0785

.022

/58.21==

选用管径D g 400

二次空气量416Nm 3/min=25000Nm 3/h 空气体积流量,s m V /6.3108

.327336001

)170273(250003=???+=

二次风流速21m/s 二次风管径, m d 462.0785

.021

/6.31==

选用管径D g 500

四、提升管反应器系统 1、水平衡及物料平衡 (1)水平衡

提升管反应器系统水平衡见表6。

表6 提升管反应器系统水平衡

(2)物料平衡

提升管反应器系统物料平衡见表7。

2、原料油预热温度的计算

作反应系统热平衡 供热方:

(1)热催化剂自再生器带入热量Q 1

Q 1=530×0.262(670-510)×103=2220×10-4kCal/h (2)焦炭吸附放热,Q2

Q 2=3481×104

×11.5%=401×10-4kCal/h (3)催化剂带入惰性气及水汽放热, Q3

Q 3=885×0.26(670-510)+88×0.5(670-510)=3.7×104+0.7×104

=4.4×10-4kCal/h

总放热, Q 放=Q 1+Q 2+Q 3=(2220+401+4.4)×104=2625.4×104

kCal/h 耗热方: (1)反应热, Q4

附加热=0.6×进料量×残碳%=0.6×75000×0.23=103kg/h

可汽提碳=催循环量×0.02%=530×103

×0.02=106kg/h 催化碳=4485-(103+106)=4276kg/h

根据玉门炼油厂提升管催化裂化装置标定数据, 取每公斤催化碳反应热2300kCal/kg 催化碳。

反应热Q4=2300×4276=985×10-4kCal/h (2)水蒸汽吸热,Q 5

Q 5=(2250+1960+530+294+216)×0.5(510-300)+(172+150+18+87+36+48+48)×0.5(510-250) =55.1×10-4+7.3×10-4=62.4×10-4kCal/h (3)热损失, Q6

取Q 6=75×10-4kCal/h (4)原料油汽化吸热, Q 7

Q 7=90000(377-q L

t )

总进料9.020

4≈d ,查得377510=g

q kCal/kg

Q 7=90000(377-q L

t )=3390×10-4-9q L

t ×10-4 kCal/h 总耗热, Q 耗=Q 4+Q 5+Q6+Q 7

=(985+62.4+75+3390)×10-4-9q L t ×10-4=4512.4×10-4-9q L

t ×10-4 kCal/h

由: 总供热=总耗热

则: 2625.4×104=4512.4×10-4-9q L t×10-4

所以: q L t=(4512.4-2625.4)/9=210kCal/kg

查图得原料预热温度t=350℃

3、提升管反应器的计算

根据石油化工研究院综合研究所中型试验推荐数据:

提升管停留时间取~4s.

提升管体积处理能力陈~3吨新鲜原料/米3·时.

提升管设计分两段.

设取上段直径ф1000,长22000; 下段直径ф900,长10000.

(1)各处线速度

①新鲜原料入口线速

1)进入提升管下段的物料

进入提升管下段的物料见表8。

2)求新鲜进料喷入口温度

作提升管下段热平衡. 设进料喷入口温度为560℃. 升管下段热平衡见表9.

表9 升管下段热平衡

供热≈耗热, 所设560℃正确。

3)进入提升管下段物料气体体积流率

提升管中催化剂平均密度设取36kg/m 3。 提升管长32米.

则提升管底喷嘴处压力为:

P ≈2.5+36×32×10-4=2.61kg/cm 2(绝)

体积流率, s m V /9.261

.236002731

)560273(4.228.3993=???+?=

下入

4)新鲜原料入口线速

w 下入=V 下入/F 下=2.9/(0.785×0.92)=4.6m/s ②提升管上段出口线速 1)提升管上段出口的物料

进入提升管上段出口的物料见表10。

2)提升管出口油气体积

s m V /1.85

.227336001

)510273(4.223.11333=???+?=

上出

3)提升管上段出口线速

s m F V w /3.101

785.01

.82

=?=

=

上

上出上出 ③提升管下段出口线速 1)提升管下段出口物料

取提升管下段转化率50%计算。

则:油气mol 流率=[904.5-(22+19.7)]/2=862.8/2=431.4kmol/h 水蒸汽mol 流率=168kmol/h 烟气mol 流率=29.8kmol/h

未转化原料mol 流率=75000×50%/370=101kmol/h 合计=431.4+168+29.8+101=730.2kmlo/h 2)下段出口油气体积流率

取提升管上段平均密度为25.4kg/m 3, 提升管上段长22m. 则下段出口处压力=2.5+25.4×22×10-4=2.556kg/cm 2.

气体体积流率为, s m V /25.5556

.22733600)

535273(4.222.7303=??+?=

下出

3)下段出口线速

w 下出=5.25/(0.785×0.92)=8.24m/s ④提升管上段入口线速 1)上段入口油气mol 流率

由下段进入油气730.2kmol/h 回炼油22.0kmol/h 油浆19.7kmol/h

回炼油浆雾化蒸汽375/18=20.8kmol/h 起动蒸汽口吹扫蒸汽87/18=4.8kmol/h

合计=730.2+22.0+19.7+20.8+4.8=797.5kmol/h

气体体积流率, s m V /75.5556

.22733600)

535273(4.225.7973=??+?=

上入

2)上段入口线速

w 上入=5.75/(0.785×12)=7.3m/s

(2)提升管停留时间

①提升管下段对数平均线速 w 下入=4.6m/s w 下出=8.24m/s

s m w /2.6582

.064

.3ln 6.424.86.424

.8==-=

下平 ②提升管上段对数平均线速

w 上入=7.3m/s

汽车转向系统设计计算匹配方式方法

1 汽车转向系统的功能 1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。 对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘 转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。这时, 基本上是角输入。而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有 一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。 1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。这种反馈,通常称为路感。 驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、 身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车 的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路 感是优良的操稳性中不可缺少的部分。 反馈分为力反馈和角反馈 从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。 2 转向系统设计的基本要求 转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。转向系的基本要求如下: 2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。 不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。实际上,没有哪 一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向 角(轮15°~25°围)使转向外轮运动关系逼近上述要求。 2.2 良好的回正性能 汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。转向轮的回正力矩的大小主要由悬架系统所决定的前 轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销倾角、 主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系统的 逆效率等。 2.3汽车在任何行驶状态下,转向轮不得产生自振,方向盘没有摆动。 2.4 转向机构与悬架机构的运动不协调所造成的运动干涉应尽可能小,由于运动干涉使转向轮产生的摆动应最小。 汽车转弯行驶时,作用在汽车质心处的离心力的作用,轮载荷减小,外轮载荷

催化裂化两器内的压力平衡计算概要

中石化继续工程教育专题技术讲座教材 催化裂化两器内的气固流动与压力平衡设计计算

催化裂化两器内的气固流动 与压力平衡设计计算提纲 一、两器流态化问题 1.颗粒分类及流态化相图 2.流化床的整体特性 二、提升管内的气固流动 1.输送床的一般规律 2.提升管底部的催化剂流型,预提升段 3.提升管催化剂密度分布与计算 4.提升管总压降的计算 三、提升管出口气固快分系统 1.现状与问题 2.国外新型快分系统的进展情况 3.国内新型快分系统 四、催化剂输送管线内的流动 1.催化裂化气固为两相流流型的划分 2.催化剂在立管中实际流型 3.气固混合物在料腿中的流动 4.工业立管流动问题分析 五、埃索压力平衡设计准则 1.设计准则 2.立管及斜管流动压降 3.滑阀压降 4.旋风分离器压降 5.旋风分离器系统压力平衡 六、压力平衡的设计计算实例

七、再反差压操作区 1.再生剂输送线压力平衡 2.待生剂输送线压力平衡 3.反再系统安全操作区 八、实际生产装置压力平衡核算 九、合理的压力平衡图及计算表格 十、不合理的压力平衡的分析 催化裂化压力平衡设计及计算

为了使流化催化裂化装置中的催化剂和气体按照预定方向作稳定流动,不出现倒流、架桥、串气等现象,保持各设备之间的压力平衡是十分重要的。通过压力平衡的计算可以确定两器的相对位置,并确定在各种不同处理量条件下两器顶部应采取的压力,而两器顶部压力的变化,又会引起藏量、循环量的变化。 同高并列式装置两器的顶部保持着大致相同的压力,两根U型管很象两根连通管,在U型管的一端施加压力时,催化剂就会从另一端流出。同样,U型管一端的压力降低时,催化剂就可由这根U型管的另一端压过来,使U型管的一条腿为重腿,一条为轻腿时就可以达到这一目的。 高低并列式装置的两器保持着较大的压差,再生催化剂斜管相当于同高并列式装置U型管的重腿,提升管则相当于U型管的轻腿。改变两类装置两器压差都可以改变藏量和循环量。但对于高低并列式装置来说,改变藏量和循环量主要是靠改变待生斜管上滑阀的开度来调节的。 目前,国内催化装置绝大部分属于立管一提升管输送系统。有的还包括斜管、快速床输送系统,含有Y型、半U型及直角弯头,粗旋分、弹射分离、三叶型快分等组件。使压力平衡的设计计算更复杂化。 一.埃索压力平衡设计准则[1] 埃索设计准则可归纳为; (1) 将FCC装置反应器一再生器压力平衡系统分别按再生剂输送线及待生剂输送线两条独立线路的压力平衡来计算。 (2) 在再生剂(或待生剂)输送线上,以线路标高取低点为基准,按催化剂流动方或划分该线路的上、下游。上游的压力及静压头总和为催化剂流动的推动力,下游的压力、静压头及滑阀压降之总和为催化剂流动的阻力。 (3) 维持催化剂平衡循环流动的条件为:推动力=阻力。 对图1所示的装置,两条输送线上的推动力项及阻力项分别为;

课程设计--汽车转向机构说明书

汽车运动机构课程设计说明书 温州大学机电工程学院 2013年6月

机械原理设计说明书 题目:汽车转向机构 学院:机电工程学院 专业:汽车服务工程 班级:11汽车服务本 姓名:叶凌峰俞科王栋柄 王璐吴海霞欧阳凯强 学号:11113003233 11113003243 11113003199 11113003209 11113003218 11113003174指导老师:李振哲

目录 一.设计题目 (1) 1.1课程设计目的和任务 (1) 1.2课程设计内容与基本要求 (2) 1.3机构简介 ........................................................................ 错误!未定义书签。 1.4参考数据 (5) 1.5设计要求 (5) 二. 设计方案比较 (6) 2.1设计方案一 (6) 2.2设计方案二 (7) 2.3设计方案三 (8) 2.4最终设计方案 ................................................................ 错误!未定义书签。 三.虚拟样机实体建模与仿真 (9) 四.虚拟样机仿真结果分析 (10) 4.1运动学仿真 (11) 4.1.1运动学仿真--转向盘位移仿真曲线 (11) 4.1.2运动学仿真--轮胎位移仿真曲线 (11) 4.1.3运动学仿真--转向盘速度仿真曲线 (12) 4.1.4运动学仿真--轮胎速度仿真曲线 (12) 4.1.5运动学仿真--转向盘加速度仿真曲线 (13) 4.1.6运动学仿真--轮胎加速度仿真曲线 (13) 4.2动力学分析 (14) 4.2.1转向盘受力仿真曲线 (14) 4.2.2轮胎受力仿真曲线 (14) 五. 课程设计总结 (15) 5.1机械原理课程设计总结 (15) 5.2设计过程 (15) 5.3设计展望 (16) 5.4设计工作分工表 (16) 5.5参考文献 (16)

汽车转向系统总结报告

汽车转向系统总结报告 本节课首先讲述了转向系概述,包括其定义、功用、分类、组成、转向理论。 一、定义 驾驶员用来改变或恢复汽车行驶方向的机构称为汽车转向系统。改变或恢复行驶方向的方法是,驾驶员通过一套专设的机构,使汽车的转向桥上的车轮相对于汽车纵轴线偏转一定角度。 二、功用 遵从驾驶员的操纵,改变汽车行驶方向,并和汽车行驶系共同保证汽车机动灵活、稳定安全地行驶。 三、分类 机械转向系:以驾驶员施加于转向盘上的体力为转向能源。 动力转向系:兼用驾驶员体力和发动机部分动力为转向能源。 转向装置的作用有三点: 1、增大驾驶员作用力 2、改变运动方向 3、把转动变为摆动 接着讲述了转向器的作用及要求、分类、结构。 作用:改变力的传递方向和大小,并获得所要求的摆动速度和角度,进而通过传动机构带动转向车轮偏转。 要求: 省力、灵活 稳定 传给转向器的反冲力尽可能小,又能自动回正 有间隙调整装置,保证自由行程在规定范围 分类:蜗杆齿扇式转向器,循环球式转向器,蜗杆曲柄双销式转向器,齿轮齿条转向器。 重点讲述了转向器的工作原理! 转向系统的设计、制造所需知识包含在哪些课程中呢? 机械原理机械制造基础机械设计机械制造工程学 高等数学等等等 可见转向系统的设计极其制造需要依赖很多门课程的知识,同时也反应了转向系统是很复杂的,想要完成好转向系统的设计、制造,不是一件容易的事情,需要广阔的知识涉猎,才能又完成这项任务资格! 对于未来的转向系统又有如何的发展趋势呢? 传统的汽车转向系统是机械式的转向系统,汽车的转向由驾驶员控制方向盘,通过转向器等一系列机械转向部件实现车轮的偏转,从而实现转向。对于未来汽车的转向系统,动力转向是发展方向。动力转向主要是从减轻驾驶员疲劳,提高操作轻便性和稳定性出发。动力转向有3种形式:整体式,半分置式及联阀式动力转向结构。目前3种形式各有特点,发现较快,整体式多用于前桥负荷3~8t汽车。从发展趋势上看,国外整体式转向器发展较快,而整体式转向器中转阀结构是目前发展方向。 机制十二班康斌学号2013141411167

催化裂化装置设计工艺计算方法

第一章 再生系统工艺计算 1. 1再生空气量及烟气量计算 烧碳量及烧氢量 烧焦量=8000 10101603 4??×%=1700kg/h H/C=7/93(已知) 烧碳量=17000×=15810kg/h=131705kmol/h 烧氢量=17000×=1190kg/h=595kmol/h 设两段烧碳比为85∶15且全部氢Ⅰ再生器中燃烧掉,又已知在I 段烟气中 CO 2% (O)= CO%(O)= Ⅱ段不存在CO 则Ⅰ段生成CO 2的C 为: ×× 5 .78.128 .12+=h=h Ⅰ段生成CO 的C 为××5 .78.125 .7+=h=h Ⅰ段烧焦量=++595=h=h Ⅱ生成CO 2的C 即为Ⅱ段烧焦量=×=h=h 理论干空气量的计算 Ⅰ段碳燃烧生成二氧化碳需O 2量×1=h Ⅰ段碳燃烧生成一氧化碳需O 2量×=h

Ⅰ段氢燃烧生成水需O 2量595×=h 理论需O 2量=++=h=38736kg/h 理论需N 2量=×79/21=h=h Ⅰ段理论干空气量=O 2+N 2 =h=h Ⅱ段碳燃烧生成CO 2需O 2量=h=h Ⅱ段碳燃烧生成CO 2需N 2=×79/21=h=h Ⅱ段碳燃烧生成CO 2需N 2== O 2+ N 2=941kmol/h=h 实际干空气量 Ⅰ段再生烟气中过剩量为%, 则%= 8.455321 79 7.4131.70622(2+?O +O ++O (过剩) (过剩)过剩) 过剩02量=h=h 过剩N 2量=× 21 79 =224kmol/h=h Ⅰ段实际干空气量=理论干空气量+过剩的干空气量 =h=h Ⅱ段烟气中过剩02为%=(过剩) (过剩) )(2221 79 14.7436.197O +++O 过剩O 2量= kmol/h=h 过剩N 2量=× 21 79 =h=h Ⅱ段实际干空气量=1300 kmol/h=h

催化裂化装置操作工:初级催化裂化装置操作工测试模拟考试练习_8.doc

催化裂化装置操作工:初级催化裂化装置操作工测试模拟考试练习 考试时间:120分钟 考试总分:100分 遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。 1、判断题 金属钝化剂都是液态的。 本题答案:对 本题解析:暂无解析 2、单项选择题 分馏塔底液相温度用( )控制。A 、循环油浆下返塔流量 B 、循环油浆上返塔流量 C 、外排油浆流量 D 、回炼油浆流量 本题答案:A 本题解析:暂无解析 3、单项选择题 液态烃泵密封泄漏时,( )。A 、泄漏不大,可继续使用 B 、用蒸汽皮带保护,继续使用 C 、应立即使用专用扳手切换机泵 D 、应立即使用普通扳手切换机泵 本题答案:C 本题解析:暂无解析 4l 本题答案:搅拌、结焦 姓名:________________ 班级:________________ 学号:________________ --------------------密----------------------------------封 ----------------------------------------------线----------------------

本题解析:搅拌、结焦 7、单项选择题 稳定塔的塔底产品是()。A、稳定汽油 B、液态烃 C、稳定汽油和液态烃 D、不凝气 本题答案:A 本题解析:暂无解析 8、判断题 吸收塔中段回流是下一层塔盘上抽出液体,经冷却后打入上一层塔盘。 本题答案:错 本题解析:吸收塔中段回流是上一层塔盘上抽出液体,经冷却后打入下一层塔盘。 9、问答题 备用泵盘不动车为什么不能启动? 本题答案:备用泵盘不动车说明泵的轴承箱或泵体内出了故障,或叶轮被 本题解析:备用泵盘不动车说明泵的轴承箱或泵体内出了故障,或叶轮被卡住,轴过度弯曲,若启动,强大的电机力量带动泵强行转起来,就会损坏内部机件,发生抱轴事故,电机会因过载而跳阀或烘坏。 10、填空题 浮头式管壳换热器由()、()、()、()和()组成。本题答案:浮头;管头;壳体;管箱;折流板 本题解析:浮头;管头;壳体;管箱;折流板 11、单项选择题 如果流量恒定,转速(),压力(),压缩机也会发生飞动。A、升高,上升 B、降低,上升 C、升高,下降 D、降低,下降 本题答案:A 本题解析:暂无解析

转向系统设计

标题 转向系统设计与优化 摘要 汽车在行驶过程中,需要按照驾驶员的意志经常改变行驶方向,即所谓汽车转向。用来改变或保持汽车行驶方向的机构称为汽车转向系统。汽车转向系统的功能就是按照驾驶员的意愿控制汽车的行驶方向。汽车转向系统对汽车的行驶安全是至关重要的。因此需要对转向系统进行优化,从而使汽车操作起来更加方便、安全。本次设计是EPS电动转向系统,即电动助力转向系统。该系统是由一个机械系统和一个电控的电动马达结合在一起而形成的一个动力转向系统。EPS系统主要是由扭矩传感器、电动机、电磁离合器、减速机构和电子控制单元等组成。驾驶员在操纵方向盘进行转向时,转矩传感器检测到转向盘的转向以及转矩的大小,将电压信号输送到电子控制单元,电子控制单元根据转矩传感器检测到的转距电压信号、转动方向和车速信号等,向电动机控制器发出指令,使电动机输出相应大小和方向的转向助力转矩,从而产生辅助动力。汽车不转向时,电子控制单元不向电动机控制器发出指令,电动机不工作。该系统由电动助力机直接提供转向助力,省去了液压动力转向系统所必需的动力转向油泵、软管、液压油、传送带和装于发动机上的皮带轮,既节省能量,又保护了环境。另外,还具有调整简单、装配灵活以及在多种状况下都能提供转向助力的特点。因此,电动助力转向系统是汽车转向系统的发展方向。 关键词:机械系统,扭矩传感器,电动机,电磁离合器,减速机构,电子控制单元。 概述 汽车在行使过程中,需要经常改变行驶方向,即所谓的转向。这就需要有一套能够按照司机意志来改变或恢复汽车行驶方向的专设机构,它将司机转动方向盘的动作转变为车轮的偏转动作,这就是所谓的转向系统。转向系统是用来改变汽车的行使方向和保持汽车直线行使的机构,既要保持车辆沿直线

最新万吨年催化裂化反应—再生系统计算

万吨年催化裂化反应—再生系统计算

摘要 催化裂化装置主要由反应—再生系统、分馏系统、吸收稳定系统和能量回收系统构成,其中反应—再生系统是其重要组成部分,是装置的核心。设计中以大庆原油的混合蜡油与减压渣油作为原料,采用汽油方案,对装置处理量为250万吨/年(年开工8000小时)的催化裂化反应—再生系统进行了一系列计算。 根据所用原料掺油量低,混合后残炭值较低,其硫含量和金属含量都较小且由产品分布和回炼比较小,抗金属污染能力强,催化剂的烧焦和流化性能较好及在此催化剂作用下,汽油辛烷值较高这些特点,故采用汽油方案。 设计中,采用了高低并列式且带有外循环管的烧焦罐技术,并对烧焦罐式再生器和提升管反应器进行了工艺计算,其中再生器的烧焦量达32500㎏/h,烧焦罐温度为680℃,稀相管温度为720℃,由于烟气中CO含量为0,则采用高效完全再生。在烧焦罐中,烧焦时间为1.8s,罐中平均密度为100㎏/m3,烧焦效果良好。在提升管反应器设计中,反应温度为505℃,直径为1.62 m,管长为29 m,反应时间为3s,沉降器直径为2 m,催化剂在两器中循环,以减少催化剂的损失,提高气—固的分离效果,在反应器和再生器中分别装有旋风分离器,旋风分离器的料腿上装有翼阀,在提升管和稀相管出口处采用T型快分器。 由设计计算部分可知,所需产品产率基本可以实现。 关键词:催化裂化,反应器,再生器,提升管,烧焦罐,完全再生 Abstract The catalytic cracker constitutes reaction-regeneration system、fraction system、 absorption-stabilization system and power-recovery system. The most important and core part of the unit is reaction-

催化裂化装置操作工:初级催化裂化装置操作工考试答案.doc

催化裂化装置操作工:初级催化裂化装置操作工考试答案 考试时间:120分钟 考试总分:100分 遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。 1、判断题 测量旋转机械的转速时,需要在旋转部位的一周全部贴上专用的定向反射纸。 本题答案: 2、填空题 蒸汽压表示液体的( )和( )能力,蒸汽压愈高液体( )。 本题答案: 3、单项选择题 催化剂卸剂时,用卸料点器壁第二道阀门控制卸剂速度的原因是( )。A 、便于操作 B 、便于阀门更换 C 、习惯 D 、防止烫伤 本题答案: 4、单项选择题 一中回流泵抽空时,应( )。A 、降低塔顶温度,逐步增加中段负荷 B 、适当减少吸收油的返塔量 C 、提高一中段抽出量 D 、可适当提高轻柴油抽出量 本题答案: 姓名:________________ 班级:________________ 学号:________________ --------------------密----------------------------------封 ----------------------------------------------线----------------------

5、判断题 启用分馏塔顶冷回流,会导致汽油干点上升。 本题答案: 6、单项选择题 催化剂塌方非事故原因()A、差压变化 B、主风量突然减少 C、密相量猛增 本题答案: 7、单项选择题 通常终止剂进入提升管的()。A、底部 B、中部 C、上部 D、原料油喷嘴处 本题答案: 8、单项选择题 催化裂化反应总体热效应应表现为()。A、放热 B、吸热 C、吸热与放热基本平衡 D、等温 本题答案: 9、问答题 什么是分子筛催化剂? 本题答案: 10、单项选择题 分馏塔底部人字挡板的主要作用是()。A、洗涤粉末、冷却油气 B、洗涤粉末 C、冷却油气 D、精馏 本题答案: 11、单项选择题 稳定塔底液面高,蒸汽压()A、升高

转向系统设计计算书

密级:版本/更改状态:第一版/0 编号: 长城汽车股份有限公司技术文件 CC6460K/KY 转向系统设计计算书 编制: 审核: 审定: 批准: 长城汽车股份有限公司 二OO四年四月十五日

目录 1 系统概述????????????????????????????????????????????????????????????????????????????????????????????????????????????????1 2 转向系统设计依据的整车参数计设计要求????????????????????????????????????????????????????????2 3 转向系统设计过程????????????????????????????????????????????????????????????????????????????????????????????????2 3.1 最小转弯半径计算?????????????????????????????????????????????????????????????????????????????????????????2 3.2 转向系的角传动比计算?????????????????????????????????????????????????????????????????????????????????3 3.3 转向系的力传动比计算?????????????????????????????????????????????????????????????????????????????????3 3. 4 转向系的内外轮转角?????????????????????????????????????????????????????????????????????????????????????4 3. 5 液压系统的匹配计算?????????????????????????????????????????????????????????????????????????????????????5 3.5.1 转向油泵流量的计算??????????????????????????????????????????????????????????????????????????5 3.5.2 转向油泵压力的变化??????????????????????????????????????????????????????????????????????????6 4 结论说明????????????????????????????????????????????????????????????????????????????????????????????????????????????????7 5 参考文献????????????????????????????????????????????????????????????????????????????????????????????????????????????????8

(整理)催化裂化的装置简介及工艺流程

催化裂化的装置简介及工艺流程 概述 催化裂化技术的发展密切依赖于催化剂的发展。有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化。选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。 催化裂化装置通常由三大部分组成,即反应/再生系统、分馏系统和吸收稳定系统。其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下: (一)反应––再生系统 新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。 积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~680℃)。再生器维持0.15MPa~0.25MPa(表)的顶部压力,床层线速约0.7米/秒~1.0米/秒。再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。 烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。再生烟气温度很高而且含有约5%~10%CO,为了利用其热量,不少装置设有CO锅炉,利用再生烟气产生水蒸汽。对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。 (二)分馏系统 分馏系统的作用是将反应/再生系统的产物进行分离,得到部分产品和半成

转向系统设计计算匹配

1 转向系统的功能 1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。 对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入。装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘 转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。这时, 基本上是角输入。而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有 一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。 1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。这种反馈,通常称为路感。 驾驶者可以通过手—---感知方向盘的震动及运转情况、眼睛—---观察汽车运动、 身体—---承受到的惯性、耳朵—---听到轮胎在地面滚动的声音来感觉、检测汽车 的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路 感是优良的操稳性中不可缺少的部分。 反馈分为力反馈和角反馈 从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。 2 转向系统设计的基本要求 转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系。转向系的基本要求如下: 2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑。 不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。实际上,没有哪 一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向 角内(内轮15°~25°范围)使转向内外轮运动关系逼近上述要求。 2.2 良好的回正性能 汽车转向动作完成后,在驾驶者松开方向盘的条件下,转向轮能自动返回到直线行驶位置,并稳定行驶。转向轮的回正力矩的大小主要由悬架系统所决定的前 轮定位参数确定,一般来说,影响汽车回正的因素有:轮胎侧偏特性、主销内倾 角、主销后倾角、前轮外倾、转向节上下球节的摩擦损失、转向节臂长、转向系 统的逆效率等。 2.3汽车在任何行驶状态下,转向轮不得产生自振,方向盘没有摆动。 2.4 转向机构与悬架机构的运动不协调所造成的运动干涉应尽可能小,由于运动干涉使转向轮产生的摆动应最小。 汽车转弯行驶时,作用在汽车质心处的离心力的作用,内轮载荷减小,外轮载荷增加,使悬架上的载荷发生相应变化。若转向桥采用非独立悬架、钢板弹簧机

(完整版)东风轻型货车转向系统设计

毕业设计(论文)开题报告 学生姓名 郑蕊 系部 汽车工程系 专业、班级 车辆07—6班 指导教师姓名 姚佳岩 职称 副教授 从事 专业 车辆工程 是否外聘 □是■否 题目名称 东风轻型货车转向系统设计 一、课题研究现状、选题目的和意义 作为汽车的一个重要组成部分, 汽车转向系统是决定汽车主动安全性的关键总成, 如何设计汽车的转向特性, 使汽车具有良好的操纵性能, 始终是各汽车生产厂家和科研机构的重要研究课题。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天, 针对更多不同水平的驾驶人群, 汽车的操纵设计显得尤为重要。汽车转向系统经历了纯机械式转向系统、液压助力转向系统、电动助力转向系统3 个基本发展阶段。1)纯机械式转向系统,由于采用纯粹的机械解决方案, 为了产生足够大的转向扭矩需要使用大直径的转向盘, 这样一来, 占用驾驶室的空间很大, 整个机构显得比较笨拙, 驾驶员负担较重, 特别是重型汽车由于转向阻力较大,单纯靠驾驶员的转向力很难实现转向, 这就大大限制了其使用范围。但因结构简单、工作可靠、造价低廉, 目前在一部分转向操纵力不大、对操控性能要求不高的微型轿车、农用车上仍有使用。2)液压助力转向系统,1953 年通用汽车公司首次使用了液压助力转向系统, 此后该技术迅速发展, 使得动力转向系统在体积、功率消耗和价格等方面都取得了很大的进步。80 年代后期, 又出现了变减速比的液压动力转向系统。在接下来的数年内, 动力转向系统的技术革新差不多都是基于液压转向系统, 比较有代表性的是变流量泵液压动力转向系统( Variable Displacement Power Steering Pump) 和电动液压助力转向( Electric Hydraulic PowerSteering, 简称EHPS) 系统。变流量泵助力转向系统在汽车处于比较高的行驶速度或者不需要转向的情况下, 泵的流量会相应地减少, 从而有利于减少不必要的功耗。电动液压转向需要全套设计请联系Q Q1537693694系统采用电动机驱动转向泵, 由于电机的转速可调, 可以即时关闭, 所以也能够起到降低功耗的功效。液压助力转向系统使驾驶室变得宽敞, 布置更方便, 降低了转向操纵力, 也使转向系统更为灵敏。由于该类转向系统技术成熟、能提供大的转向操纵助力, 目前在部分乘用车、大部分商用车特别是重型车辆上广泛应用。但是液压助力转向系统在系统布置、安装、密封性、操纵灵敏度、能量消耗、磨损与噪声等方面存在不足。3)汽车电动助力转向系统(EPS),EPS 在日本最先获得实际应用, 1988 年日本铃木公司首次开发出一种全新的电子控制式电动助力转向系统, 并装在其生产的Cervo 车上, 随后又配备在Alto 上。此后, 电动助力转向技术得到迅速发展, 其应用范围已经从微型轿车向大型轿车和客车方向发展。日本的大发汽车公司、三菱汽车公司、本田汽车公司, 美国的Delphi 公司, 英国的Lucas 公司, 德国的ZF 公司, 都研制出了各自的EPS 。EPS 的助

催化裂化装置的主要设备催化裂化装置的主要设备

催化裂化装置的主要设备 催化裂化装置的主要设备 百克网:2008-5-30 14:50:14 文章来源:本站 催化裂化装置设备较多,本节只介绍几个主要设备。 一、提升管反应器及沉降器 (一)提升管反应嚣 提升管反应器是进行催化裂化化学反应的场所,是本装置的关键设备。随装置类型不同提升管反应器类型不同,常见的提升管反应器类型有两种: (1)直管式:多用于高低并列式提升管催化裂化装置。 (2)折叠式:多用于同轴式和由床层反应器改为提升管的装置。 图5—8是直管式提升管反应器及沉降器示意图 提升管反应器是一根长径比很大的管子,长度一般为30~36米,直径根据装置处理量决定,通常以油气在提升管内的平均停留时间1~4秒为限确定提升管内径。由于提升管内自下而上油气线速不断增大,为了不使提升管上部气速过高,提升管可作成上下异径形式。 在提升管的侧面开有上下两个(组)进料口,其作用是根据生产要求使新鲜原料、回炼油和回炼油浆从不同位置进入提升管,进行选择性裂化。

进料口以下的一段称预提升段(见图5—9),其作用是:由提升管底部吹入水蒸气(称预提升蒸汽),使由再生斜管来的再生催化剂加速,以保证催化剂与原料油相遇时均匀接触。这种作用叫预提升。 为使油气在离开提升管后立即终止反应,提升管出口均设有快速分离装置,其作用是使油气与大部分催化剂迅速分开。快速分离器的类型很多,常用的有:伞帽型,倒L型、T型、粗旋风分离器、弹射快速分离器和垂直齿缝式快速分离器(分州如图5—10中a、b、c、d、e、f所示)。 为进行参数测量和取样,沿提升管高度还装有热电偶管、测压管、采样口等。除此之外,提升管反应器的设计还要考虑耐热,耐磨以及热膨胀等问题。 (二)沉降器 沉降器是用碳钢焊制成的圆筒形设备,上段为沉降段,下段是汽提段。沉降段内装有数组旋风分离器,顶部是集气室并开有油气出口。沉降器的作用是使来自提升管的油气和催化剂分离,油气经旋风分离器分出所夹带的催化荆后经集气室去分馏系统;由提升管快速分离器出来的催化剂靠重力在沉降器中向下沉降,落入汽提段。汽提段内设有数层人字挡板和蒸汽吹入口,其作用是将催化剂夹带的油气用过热水蒸气吹出(汽提),并返回沉降段,以便减少油气损失和减小再生器的负荷。 沉降器多采用直筒形,直径大小根据气体(油气、水蒸气)流率及线速度决定,沉降段线速一般不超过0.5~0.6米/秒。沉降段高度由旋风分离器科腿压力平衡所需料腿长度和所需沉降高度确定,通常为9~12米。汽提段的尺寸一般由催化剂循环量以及催化剂在汽提段的停留时间决定,停留时间一般是1.5~3分钟。 二、再生器

催化裂化装置操作工:高级催化裂化装置操作工_3.doc

催化裂化装置操作工:高级催化裂化装置操作工 考试时间:120分钟 考试总分:100分 遵守考场纪律,维护知识尊严,杜绝违纪行为,确保考试结果公正。 l 本题答案: 5、单项选择题 稳定塔又称为( )塔。A 、脱乙烷 B 、脱丙烷 C 、脱丁烷 D 、脱戊烷 本题答案: 6、判断题 分馏二中段回流主要作用是回收高温位能量,视情况可以不用。 本题答案: 7、问答题 转子的轴颈在滑动轴承中要完全具备产生稳定的液体动压力的三个条件是什么? 本题答案: 8、判断题 离心压缩机在大流量和中低压力范围内,广泛应用。 本题答案: 9、单项选择题 以挥发度递增的A 、B 、C 、D 、E 五种物料分离为例,现须将A 、B 和C 、D 、E 分离,其中重关键组分为( )。A 、A B 、B 姓名:________________ 班级:________________ 学号:________________ --------------------密----------------------------------封 ----------------------------------------------线----------------------

C、C D、D 本题答案: 10、判断题 当尘毒物质浓度超过国家卫生标准时,可采用通风净化方法使尘毒物质尽快排出。 本题答案: 11、判断题 热水罐提高操作温度时为了达到热力除氧的目的。 本题答案: 12、问答题 何为隔爆型电气设备和增安型电气设备? 本题答案: 13、多项选择题 下列选项中,造成反应压力超高的原因是()。A、分馏塔底液面高 B、回炼油罐满罐 C、冷回流带水 D、分馏塔顶油气分离器液面过高 本题答案: 14、判断题 当再生器内含有催化剂粉末的高温气体倒流后,可使机内温度猛烈上升,对机组破坏十分严重。 本题答案: 15、多项选择题 下列选项中,采用化学方法除氧的是()。A、钢屑除氧 B、热力除氧 C、真空除氧 D、催化树脂除氧 本题答案: 16、判断题 世界上各种原油的性质虽然差别甚远,但基本上由五种元素即碳、氢、硫、氮

催化裂化计算公式

物料计量是做好物料平衡的基础。本文所采用的基本方法是: 1、油品 1.1 油罐检尺/输油体积计量 国家标准GB/ T 1884 石油和液体石油产品密度测定法(密度计法); 国家标准GB/ T 1885—1998 石油计量表;等效采用国际标准ISO 91—2:1991 1.2流量计计量 2 液化石油气 球罐计量 中华人民共和国石油化工行业标准SH/T 0221—92 液化石油气密度或相对密度测定法(压力密度计法)。本标准等效采用国际标准ISO 3993—1984。 中华人民共和国石油化工行业标准SH/T 0230—92 液化石油气组成测定法(色谱法)。 用混合油品密度公式求液化石油气20℃密度。 3焦碳计量 用主风实际条件校正主风流量计表。 用奥氏分析仪、气相色谱仪或在线分析仪测再生烟气中的CO2、CO、及O2。 公式计算。 4干气/富气 用实际条件校正干气/富气流量计表。 公式计算。 干气/富气组成测定法(色谱法)。用石油化工科学研究院分析方法。 热平衡 1、方法一:不考虑焦碳吸附热、脱附热。 2、方法二:反应、再生过程中存在焦碳吸附热和脱附热。 第一节计量 1.油品计量 油品计量一般有二种方法:油罐检尺/输油体积法和在线流量计测定法。

1.1 油罐检尺/输油体积法: 油罐检尺法是炼厂中应用最广泛,计量也较为准确的方法之一。在通过油罐检尺/输油体积而对油量进行计量时,应根据国家标准GB/T 1885—1998计算。该标准等效采用国际标准ISO 91—2:1991《石油计量表——第二部分:以20℃为准标温度的表》的技术内容,代替GB/T 1885—83(91),计算结果与ISO 91—2:1991—致。该标准与GB/T 1885—83(91)相比,基础数据取样广泛,石油计量表按原油、产品和润滑油分类建立。现已为世界大多数国家采用,在石油贸易中更具通用性。催化裂化所用原料(除原油外)及产品均应使用石油计量表——产品部分。石油计量所采用的密度计为玻璃密度计。GB/T 1885—1998《石油计量表》——产品部分的简要说明及使用方法如下: 1.1.1 石油计量表的组成 标准密度表表59A 表59B 表59D 体积修正系数表表60A 表60B 表60D 其他石油计量表表E1 表E2 表E3 表E4 1.1.2 表59B——产品标准密度表和表60B——产品体积修正系数表是GB/T 1885—1998《石油计量表》的组成部分。由于表格部分篇幅太长,因此按国际上的习惯作法,将其单独编辑出版,以便用户按需要进行选择和使用。 1.1.3 表59B用于润滑油以外的石油产品,由已知试验温度下的视密度(密度计读数)查取标准密度(20℃温度下的密度)。表60B用于润滑油以外的石油产品,由标准密度和计量温度查取由计量温度下体积修正到标准体积(20℃温度下体积)的体积修正系数(VCF20)。 1.1.4 编表常数 密度计玻璃膨胀系数为25×10-6 ℃-1。 热膨胀系数与ISO 91-2等同。 1.1.5 编表范围 1.1.5 关于产品计量 产品按空气中的质量计算数量。 当在非标准温度下使用石油密度计测得产品的视密度时,应该用表59B查取该产品的标准密度(ρ20)。

炼油操作规程-催化裂化装置操作规程练习题(新版)

炼油操作规程-催化裂化装置操作规程练习题(新版) Without safety as a guarantee, it may be vanished in an instant! So the importance of safety is a subject that everyone must pay attention to. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0241

炼油操作规程-催化裂化装置操作规程练 习题(新版) 一.填空题: 1.在反应温度调节的操作指南中给出了影响反应温度的相关参数,如等参数。 答案:再生温度、原料预热温度 2.反再系统紧急停工操作步骤如下: [I]- [P]-关闭原料、回炼油和油浆、废汽油及终止剂喷嘴手阀 [P]-检查自保阀是否动作到位,不动作或不到位现场改手动。 [I]-控制好两器压力平衡。 [I]-保持两器或单容器流化。 [I]-控制反应温度在490-530℃

[P]- [I]-维持再生器温度不低于550℃ [I]- 答案:启用进料自保切断进料、投用燃烧油、外取热器停用 3.在开主风机的条件下,反应压力控制范围为。 答案:0.2-0.26MPa 4.在反应岗位开工规程中,共有个稳定状态。 答案:8 5.在反应岗位开工规程中,稳定状态S5的状态描述是。 答案:反再系统550℃恒温结束,气压机低速运行,加剂准备完毕。 6.在装置开工准备项目中,要求自保系统。 答案:调试完毕 7.DN850放火炬阀操作手动操作步骤如下: (P)-确认液压缸旁路阀关闭 [P]-将液压泵系统选择开关打在关的位置

汽车设计转向系设计说明书

课程汽车设计题目电动助力转向系设计说明书 姓名 学号 班级 指导教师 日期 2016年6月15日

目录 一. 轿车转向系设计方案的选择................................. - 1 - 1.轿车参数的确定 (1) 2.对转向系的要求 (2) 3.转向系结构设计 (2) 1)转向操纵机构 ......................................................................................- 2 - 2)转向传动机构 ......................................................................................- 3 - 3)机械转向器 ..........................................................................................- 3 - 二.转向系统的主要性能参数................................... - 4 - 1.转向系的效率 (4) 1)转向系的正效率...................................................................................- 4 - 2)转向系的逆效率...................................................................................- 5 - 2.转向系传动比的确定. (5) 1)转向系统传动比的组成........................................................................- 5 - 2)转向系统的力传动比和角传动比的关系..............................................- 6 - 3)传动系传动比的计算 ...........................................................................- 7 - 3.转向系传动副的啮合间隙 .. (7) 1)转向器的啮合特征 ...............................................................................- 7 - 2)转向盘的自由行程 ...............................................................................- 8 - 4.齿轮齿条式转向器的设计和计算 (8) 1)转向轮侧偏角的计算 ...........................................................................- 8 - 2)转向器参数的选取 ...............................................................................- 9 - 3)选择齿轮齿条材料 ...............................................................................- 9 - 4)轴承的选择 ........................................................................................ - 10 - 5.转向盘的转动的总圈数 (10) 三.电动助力转向系统设计.................................... - 10 - 1.转矩传感器 (10) 2.减速机构 (10) 3.电磁离合器 (10) 4.电动机 (11) 5.车速传感器 (11) 6.电子控制单元 (11) 四.转向梯形机构的设计...................................... - 11 - 1.转向梯形理论特性 (11) 2.转向梯形的布置 (12) 3.转向梯形机构尺寸的初步确定 (12) 4.梯形校核 (12) 一. 轿车转向系设计方案的选择 1.轿车参数的确定