9-5第五节 尾轴管装置的检修

第五节尾轴管装置的检修

一、尾轴管装置

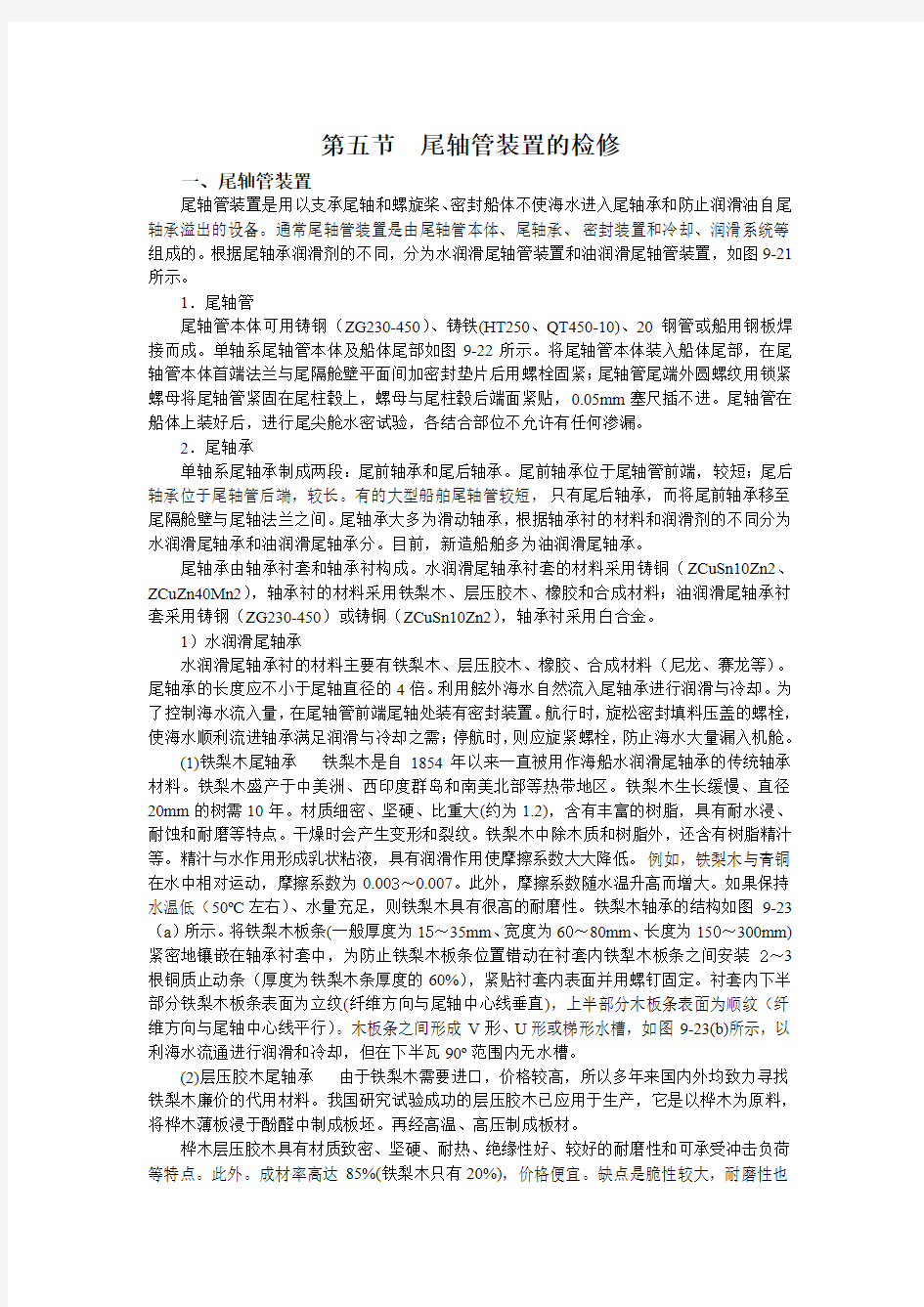

尾轴管装置是用以支承尾轴和螺旋桨、密封船体不使海水进入尾轴承和防止润滑油自尾轴承溢出的设备。通常尾轴管装置是由尾轴管本体、尾轴承、密封装置和冷却、润滑系统等组成的。根据尾轴承润滑剂的不同,分为水润滑尾轴管装置和油润滑尾轴管装置,如图9-21所示。

1.尾轴管

尾轴管本体可用铸钢(ZG230-450)、铸铁(HT250、QT450-10)、20钢管或船用钢板焊接而成。单轴系尾轴管本体及船体尾部如图9-22所示。将尾轴管本体装入船体尾部,在尾轴管本体首端法兰与尾隔舱壁平面间加密封垫片后用螺栓固紧;尾轴管尾端外圆螺纹用锁紧螺母将尾轴管紧固在尾柱毂上,螺母与尾柱毂后端面紧贴,0.05mm塞尺插不进。尾轴管在船体上装好后,进行尾尖舱水密试验,各结合部位不允许有任何渗漏。

2.尾轴承

单轴系尾轴承制成两段:尾前轴承和尾后轴承。尾前轴承位于尾轴管前端,较短;尾后轴承位于尾轴管后端,较长。有的大型船舶尾轴管较短,只有尾后轴承,而将尾前轴承移至尾隔舱壁与尾轴法兰之间。尾轴承大多为滑动轴承,根据轴承衬的材料和润滑剂的不同分为水润滑尾轴承和油润滑尾轴承分。目前,新造船舶多为油润滑尾轴承。

尾轴承由轴承衬套和轴承衬构成。水润滑尾轴承衬套的材料采用铸铜(ZCuSn10Zn2、ZCuZn40Mn2),轴承衬的材料采用铁梨木、层压胶木、橡胶和合成材料;油润滑尾轴承衬套采用铸钢(ZG230-450)或铸铜(ZCuSn10Zn2),轴承衬采用白合金。

1)水润滑尾轴承

水润滑尾轴承衬的材料主要有铁梨木、层压胶木、橡胶、合成材料(尼龙、赛龙等)。尾轴承的长度应不小于尾轴直径的4倍。利用舷外海水自然流入尾轴承进行润滑与冷却。为了控制海水流入量,在尾轴管前端尾轴处装有密封装置。航行时,旋松密封填料压盖的螺栓,使海水顺利流进轴承满足润滑与冷却之需;停航时,则应旋紧螺栓,防止海水大量漏入机舱。

(1)铁梨木尾轴承铁梨木是自1854年以来一直被用作海船水润滑尾轴承的传统轴承材料。铁梨木盛产于中美洲、西印度群岛和南美北部等热带地区。铁梨木生长缓慢、直径20mm的树需10年。材质细密、坚硬、比重大(约为1.2),含有丰富的树脂,具有耐水浸、耐蚀和耐磨等特点。干燥时会产生变形和裂纹。铁梨木中除木质和树脂外,还含有树脂精汁等。精汁与水作用形成乳状粘液,具有润滑作用使摩擦系数大大降低。例如,铁梨木与青铜在水中相对运动,摩擦系数为0.003~0.007。此外,摩擦系数随水温升高而增大。如果保持水温低(50oC左右)、水量充足,则铁梨木具有很高的耐磨性。铁梨木轴承的结构如图9-23(a)所示。将铁梨木板条(一般厚度为15~35mm、宽度为60~80mm、长度为150~300mm)紧密地镶嵌在轴承衬套中,为防止铁梨木板条位置错动在衬套内铁犁木板条之间安装2~3根铜质止动条(厚度为铁梨木条厚度的60%),紧贴衬套内表面并用螺钉固定。衬套内下半部分铁梨木板条表面为立纹(纤维方向与尾轴中心线垂直),上半部分木板条表面为顺纹(纤维方向与尾轴中心线平行)。木板条之间形成V形、U形或梯形水槽,如图9-23(b)所示,以利海水流通进行润滑和冷却,但在下半瓦90o范围内无水槽。

(2)层压胶木尾轴承由于铁梨木需要进口,价格较高,所以多年来国内外均致力寻找铁梨木廉价的代用材料。我国研究试验成功的层压胶木已应用于生产,它是以桦木为原料,将桦木薄板浸于酚醛中制成板坯。再经高温、高压制成板材。

桦木层压胶木具有材质致密、坚硬、耐热、绝缘性好、较好的耐磨性和可承受冲击负荷等特点。此外。成材率高达85%(铁梨木只有20%),价格便宜。缺点是脆性较大,耐磨性也

不及铁梨木。

桦木层压胶木尾轴承的结构基本与铁梨木尾轴承相同,将层压胶木制成板条镶于尾轴承衬套中,其上、下瓦板条均采用耐磨性好的立向纤维作摩擦面。轴径<360mm的尾轴承可不加止动条。板条之间亦要形成V形、U形或梯形水糟,在下瓦90o范围内无水槽,如图9-24(a)所示。

(3)橡胶尾轴承以天然橡胶与矿物成分硫化加工制成的橡胶具有弹性好、吸振性好、耐磨和耐泥沙等优点。缺点是工作温度低,超过65oC就会很快老化,也不耐油,遇油老化。橡胶尾轴承可在含泥沙的水域工作,充分的冷却条件下使用寿命为铁梨木尾轴承的2~4倍。橡胶尾轴承工作平稳、容易安装校中、轴承负荷分市均匀,但橡胶中的硫会对尾轴产生腐蚀作用。

橡胶尾轴承的结构分为板条式和整体式两种。板条式尾轴承中的板条是由金属衬板(铜板或镀铜钢板)外包橡胶制成的,如图9-24(b)所示,应用于尾轴直径>360mm、负荷较高的尾轴承中。图9-24(c)、(d)为整体式橡胶尾轴承,应用于尾轴直径较小的船舶上,如内河中小型船舶及工程船。

(4)合成材料尾轴承近年来,船舶尾轴承采用尼龙、赛龙等合成材料,其中,应用赛龙尾轴承材料日益增多。赛龙作为尾轴承材料已被世界各大船级社认可,如英国劳氏船社(LR)、法国船级社(BV)、美国船级社(ABS)、日本海事协会(NK)和中国船级社(CCS)等。

赛龙是由高性能热固性树脂合成的均质聚合物。具有弹性好、耐磨性好、耐腐蚀和不会剥落的特点,但其导热性差,且不耐高温。

赛龙尾轴承材料的性能优于铁梨木、尼龙和层压胶木等尾轴承材料,使用寿命约是其他尾轴承材料的4倍。工作温度在-65~107oC 范围之内,赛龙轴承可承受冷缩安装的温度达-196oC,而不会硬脆。赛龙轴承侵入水或水溶液的温度不得超过60oC,否则会产生水解作用使轴承变软,因此赛龙尾轴承冷却水温度在50oC以下,冷却水量为每英吋轴径每分钟4公升。

赛龙尾轴承结构有圆筒形和板条形。圆筒形适用于200~1000mm的尾轴,板条形适用于270~749mm的尾轴。圆筒形尾轴承内孔铸有水槽,板条形尾轴承可手工或采用锯、刨削和铣削等加工出水槽。

2)油润滑尾轴承

油润滑尾轴承常采用白合金、青铜、铸铁作为尾轴承材料,其中以白合金应用最广泛。白合金尾轴承的长度应不小于尾轴直径的2倍。中、小型船舶,尤其内河船舶普遍采用白合金尾轴承和以油作冷却润滑剂的闭式润滑系统。目前,越来越多的大型海船采用白合金尾轴承,新造船舶几乎全部是白合金尾轴承。这主要是由于铁梨木价格贵使造船成本提高;铁梨木尾轴承的船舶不适于在泥沙较多的内河或航区航行,泥沙随海水或河水进入尾轴承使之迅速磨损;随着船舶吨位的增大,尾轴承负荷也不断增加,水润滑尾轴承因水的粘度低,水膜较薄而承载能力低,也造成铁梨木尾轴承磨损加剧;油膜承载能力大,油的润滑性能优于水,尤其是油润滑尾轴承密封装置优良,能有效地密封。

白合金尾轴承常用锡基巴氏合金(ZChSnSb11-6、ZChSnSb7.5-3)。将白合金浇铸在尾轴承衬套上,如图9-25所示。油润滑尾轴承和尾轴在闭式润滑系统中工作,尾轴不需套装铜套。

二、水润滑尾轴管装置的检修

1.尾轴承的检修

1)铁裂木尾轴承的检修

铁梨木尾轴承的主要损坏形式有过度磨损和裂纹、开裂。

铁梨木尾轴承过度磨损使铁梨木板条厚度大大减薄,轴承间隙增大,运转时产生冲击和振动。过大的冲击负荷又会导致铁梨木尾轴承产生裂纹或开裂。因此,船舶进坞检修时应测量尾轴承间隙和尾轴承孔的直径,确定铁梨木板条的厚度。尾轴承间隙和铁梨木板的厚度应不超过表9-8的规定。尾轴承的安装间隙Δ和极限间隙Δmax可依下式计算:

Δ=0.003d+(0.50~0.75) mm

Δmax≈4Δmm

式中d——尾轴直径,mm。

尾轴承间隙一般是在距尾后轴承尾端l00mm处的垂直方向测量径向间隙。中机型船舶尾轴架处尾轴承极限间隙按表9-8规定值增大20%;尾机型船舶尾轴承极限间隙取表9-8规定值的75%。

当铁梨木尾轴承间隙超过极限值,而铁梨木板条厚度低于极限值时,采取以下修理方法:

(1)更换尾轴铜套来调整尾轴承间隙。新制铜套厚度允许加大到原设计厚度的1.25倍,可使尾轴承间隙减小至规定值;

(2)在尾轴承下瓦铁梨木板条与轴承衬套之间垫入整张铜皮,以减小尾轴承间隙。

当铁梨木尾轴承间隙和铁梨木板条厚度均超过极限值,采取以下方法修理:

(l)换新尾轴承;

(2)仔细检查后依具体情况采用局部换新的方法;

(3)缺少铁梨木材料时,采用上、下瓦对调的方法。

铁梨木板条产生裂纹或开裂时,应局部或全部换新。由于铁梨木干燥易裂,故在坞修时要注意保持铁梨木尾轴承的湿态。例如,抽出尾轴后,应将尾轴承孔内充水或填塞湿木屑或湿草包,也可将轴承孔内表面涂一层牛油,并将尾轴承孔两端堵死。修理时需经常向尾轴承喷水,保持湿态。

2)层压胶木尾轴承的检修

层压胶木尾轴承磨损后尾轴承间隙和板条厚度均应符合表9-8的规定。安装间隙Δ和极限间隙Δmax。,计算公式同铁梨木尾轴承。

层压胶木尾轴承产生过度磨损、松动和碎裂等损坏时,依具体情况分别采用局部或全部换新的方法修理。

3)橡胶尾轴承的检修

橡胶尾轴承磨损后尾轴承间隙应符合表9-9的规定。金属板条橡胶尾轴承的安装间隙Δ依下式计算:

Δ=0.002d+0.50mm

式中d——尾轴直径,mm。

整铸式橡胶尾轴承安装间隙Δ依下式计算:

Δ=0.002d十0.20 mm

式中:d——尾轴直径,mm。

尾轴承间隙超过极限值时,不允许偏心磨削橡胶尾轴承的板条,但可锉削板条背面。使轴承间隙符合要求。备件缺少时可将上、下橡胶板条对调,以继续使用。橡胶老化、脱壳、剥落严重时应换新。

4)赛龙尾轴承的检修

赛龙尾轴承磨损后的尾轴承极限间隙应符合表9-8的规定。安装间隙Δ可依标准中的公式计算(参见CB/T3420-92)。超过极限间隙时应换新尾轴承。

2.首端密封装置的检修

1)首端密封装置的结构

水润滑尾轴承只设首端密封装置。广泛采用传统的填料函式密封装置,图9-26为其结构示意图。

此种密封装置主要靠牛油填料3阻止尾轴承内的海水流入机舱,填料3在压盖6的预紧力作用下与尾轴7紧密接触达到阻水密封之目的。尾轴承磨损使尾轴下沉时,可径向调节填料函本体使与尾轴承同心,保证密封效果。引入具有压力的舷外海水冷却和冲走积存在填料函内的泥沙。填料一般多采用浸油脂的棉、麻绳或尼龙绳。

填料函式密封装置具有结构简单、工作较可靠、维护管理方便等优点,但磨擦损失大、容易损伤尾轴或铜套。

2)填料函式密封装置的检修

填料函工作时允许有少量海水流出,其极限工作温度为60oC。由于安装不良使尾轴磨损和填料磨烂,导致大量海水漏入机舱,应更换填料。

换新填料时的安装要点:

(1)每圈填料的长度应恰好两端对接。长度不足,两端出现间隙而密封不良;过长,又会出现两端搭接造成安装困难;

(2)各道填料的接口应相互错开;

(3)压盖衬套内圆面不得与尾轴接触,上、下、左、右间隙应相等;

(4)压盖安装后应前后移动灵活,无卡阻;

(5)填料函装妥后,压盖法兰平面与尾轴管端面间的各点距离应相等;

(6)按一定对角顺序上紧压盖螺母,使之均匀压紧填料。

三、油润滑尾轴管装置的检修

1.白合金尾轴承的检修

白合金尾轴承的主要损坏形式有过度磨损、擦伤、裂纹和剥落、烧熔等。

白合金尾轴承产生磨损后尾轴承间隙增大,检测后与表9-10对照,以判断其使用性。白合金尾轴承的安装间隙△和极限间隙△max。也可依公式计算,

△≈0.001d + 0.40 mm

△max≈4△mm

式中d——尾轴直径,mm。

白合金尾轴承产生过度磨损、剥落和严重咬伤时应予以修换。对于合金松脱区的最大线性尺寸小于d/2(d为尾轴直径,mm)且只是一处时,可以继续使用;轻度咬伤可原地修光使用;当尾轴承产生严重裂纹、过度磨损和烧熔时应重浇白合金。

2.密封装置的检修

油润滑尾轴承的首、尾两端均装有密封装置。首端密封装置是防止尾轴承内润滑油泄漏到机舱;尾端密封装置既防止尾轴承内滑油漏泄污染海面,又防止海水进入尾轴承。密封装置的种类很多,目前大、中垫船舶广泛采用辛泼莱克斯(Simplex)式密封装置。它是一种橡皮环式密封,具有结构简单、密封效果良好、磨擦损失小、寿命长、安装和修理方便等优点。

1)结构

油润滑尾轴承两端均采用辛泼莱克斯式密封装置。图9-27(a)为尾端密封装置,将防蚀钢衬套9安装在尾轴尾端,用螺钉固定在螺旋桨桨毂端面上,橡胶环座体凸缘5用螺钉固定

在尾轴管上。橡胶环座体内有3个橡胶密封环6、7、8组成的密封元件。环6用于阻止尾轴承内的润滑油外泄,环7、8用于阻止舷外水和泥沙进入尾轴承。密封装置的腔室中充满润滑油以润滑橡胶环与防蚀衬套。

图9-27(b)为首端密封装置,与尾端密封装置结构基本相同。它只有两道橡胶密封环,用以阻止尾轴承内润滑油外泄。

2)检修

首、尾密封装置的损坏主要发生在防蚀衬套与橡胶环上。防蚀衬套与橡胶环相对运动产生磨损、磨痕,橡胶环老化和唇部产生裂纹、缺口、毛边等缺陷。

防蚀衬套一般选用不锈钢、钢套镀铬或青铜,加工后经过0.2MPa的水压试验检验,不得有任何渗漏,其内孔与尾轴之间有一定的配合间隙。防蚀衬套磨损的磨痕采用光车予以消除,或错开磨损部位。如防蚀衬套与桨毂连接凸缘较厚可光车使之减薄或衬套向尾端位移,使磨痕部位与橡胶环位置错开。也可在桨毂与凸缘之间加厚垫片使衬套向首端轴向位移或在橡胶环座体凸缘处加厚垫片使衬套向尾端轴向位移,改变衬套与橡胶环的相对位置,以保持良好接触。

防蚀衬套光车后使外径尺寸过小时,可采用喷涂金属恢复原设计尺寸。

橡胶环一般采用丁氰橡胶或氰橡胶。橡胶环的碎裂,唇边硬化、开裂和过度磨损、橡胶老化及防蚀衬套光车后均应换新橡胶环。

船舶尾轴密封

船舶尾轴密封的发展展望 第一章绪论 在采用螺旋桨推进的船舶中,尾轴和尾轴承之间要按一定的规定留有间隙,尾轴又处于水面以下,工作时需要润滑和冷却,因此为了防止海水沿螺旋桨轴流入船内及润滑油泄漏,在尾轴管中必须设置密封装置。尾轴密封装置的工作环境和条件极其恶劣,其在工作时不仅受到由轴系转动带来的磨损外,轴系自然下沉产生产生的不均匀作用力的影响,主机正倒车时尾轴还会产生一定的横向和轴向震动,这些都会对尾轴密封装置造成不良影响。尾轴密封装置是船舶轴系的重要部件之一,其性能的好坏直接影响到船舶的正常营运和经济型,同时对防止尾轴滑油污染海洋环境起着十分重要的作用,因此国内外造船界和航运部门对其可靠性和可维修性等提出了更高的要求,所以对尾轴密封装置的研究是及其必要的。下面笔者就对尾轴密封的发展及其展望做一个粗浅的分析。 第二章船舶尾轴密封的类型、原理及其发展 填料函型首密封装置 “填料函型密封”俗称“盘根密封”,这种装置是最早出现的尾轴密封形式,多用于铁梨木尾轴承。 填料函型首密封装置的工作原理 图1为填料函型首密封装置的工作原理简图,此种密封装置主要是靠填料5来阻止舷外水流入机舱,填料5在压盖3的预紧力作用下与螺旋桨轴紧密接触,达到密封的目的。尾轴承下沉时,可径向调节填料函本体4使与尾轴同心,以保持良好的密封效果。该密封装置一般都设有进水管1,引入具有压力的舷外水,冷却和冲走积存在填料内的泥沙。

图1填料函型首密封装置的工作原理简图 填料函型首密封装置的特点 填料函型首密封装置具有以下特点: (1)结构简单,易维护管理,当发现密封处漏水过多时,稍加压紧压盖即可;更换填料也很方便。但由于盘根比较容易磨损,定时的对密封进行调整和填料(盘根)的更换,增加了轮机人员的劳动量,同时也增加了调整的随意性和不安全因素。 (2)造价低廉,使用可靠,现在该种密封装置一般都采用橡胶轴承。相对来说橡胶轴承价格低廉,且使用可靠。但橡胶的磨损和老化会直接影响到轴系的情况且适应尾轴径向跳动的能力差。 (3)轴功率损耗大,对尾轴(套)的磨损严重,必须定期抽轴更换防磨衬套或对尾轴的磨痕进行堆焊、光车,维修成本高、周期长。 填料型首密封装置的发展 随着船舶技术的发展,油润滑尾轴承及轴封应运而生,它的磨损少、摩擦功率小、使用寿命长,因此在一些大中型船舶上逐渐取代了填料型首密封装置。虽然后期出现了诸如“EVK 型水润滑密封装置”和“带补偿装置的水润滑密封装置”等改进型,但主要趋势是用于小型船舶 油润滑密封装置

船舶尾轴密封

精心整理船舶尾轴密封的发展展望 第一章绪论 在采用螺旋桨推进的船舶中,尾轴和尾轴承之间要按一定的规定留有间隙,尾轴又处于水面以下,工作时需要润滑和冷却,因此为了防止海水沿螺旋桨轴流入船内及润滑油泄漏,在尾轴管中必须设置密封装置。尾轴密封装置的工作环境和条件极其恶劣,其在工作时不仅受到由轴系转动带来的磨损外,轴系自然下沉产生产生的不均匀作用力的影响,主机正倒车时尾轴还会产生一定的横向和轴向震动,这些都会对尾轴密封装置造成不良影响。尾轴密封装置是船舶轴系的重要部件之一,其性能的好坏直接影响到船舶的正常营运和经济型,同时对防止尾轴滑油污染海洋环境起着十分重要的作用,因此国内外造船界和航运部门对其可靠性和可维修性等提出了更高的要求,所以对尾轴密封装置的研究是及其必要的。下面笔者就对尾轴密封的发展及其展望做一个粗浅的分析。 第二章船舶尾轴密封的类型、原理及其发展 2.1填料函型首密封装置 “填料函型密封”俗称“盘根密封”,这种装置是最早出现的尾轴密封形式,多用于铁梨木尾轴承。 图1为填料函型首密封装置的工作原理简图,此种密封装置主要是靠填料5来阻止舷外水流入机舱,填料5在压盖3的预紧力作用下与螺旋桨轴紧密接触,达到密封的目的。尾轴承下沉时,可径向调节填料函本体4使与尾轴同心,以保持良好的密封效果。该密封装置一般都设有进水管1,引入具有压力的舷外水,冷却和冲走积存在填料内的泥沙。 图1填料函型首密封装置的工作原理简图 填料函型首密封装置具有以下特点: (1)结构简单,易维护管理,当发现密封处漏水过多时,稍加压紧压盖即可;更换填料也很方便。但由于盘根比较容易磨损,定时的对密封进行调整和填料(盘根)的更换,增加了轮机人员的劳动量,同时也增加了调整的随意性和不安全因素。 (2)造价低廉,使用可靠,现在该种密封装置一般都采用橡胶轴承。相对来说橡胶轴承价格低廉,且使用可靠。但橡胶的磨损和老化会直接影响到轴系的情况且适应尾轴径向跳动的能力差。 (3)轴功率损耗大,对尾轴(套)的磨损严重,必须定期抽轴更换防磨衬套或对尾轴的磨痕进行堆焊、光车,维修成本高、周期长。 随着船舶技术的发展,油润滑尾轴承及轴封应运而生,它的磨损少、摩擦功率小、使用寿命长,因此在一些大中型船舶上逐渐取代了填料型首密封装置。虽然后期出现了诸如“EVK型水润滑密封装置”和“带补偿装置的水润滑密封装置”等改进型,但主要趋势是用于小型船舶 2.2油润滑密封装置 笔者认为油润滑密封装置的原理可以以典型的辛泼莱克斯(simplex)型为例来说明,如图2,整个装置包括前密封、后密封和润滑油系统,位于船尾靠近螺旋桨的后密封上设了三道密封环,用于阻止海水的侵入和防止尾管轴承润滑油的向船外泄漏,前密封装置上装配有4#、5# 两道密封环,用于防止润滑油漏入机舱。润滑油系统的设置,主要考虑的是万一密封损坏,宁可让油漏至船外而不让海水侵入尾管。另外,即使密封完好无损,为使轴承滑动面形成油膜,也需使润滑油有极少量外泄,故尾管内的油压较海水压力为高。经过反复改进,六十年代以后,这种密封在船舶上迅速得到了推广使用。 图2最初的simplex尾轴密封装置 油润滑密封装置有以下优点:1、尾轴轴承采用油润滑的白合金轴承,由于油膜承载能力大,油的润滑性能好,尤其是其密封装置能有效地密封,海水和泥沙不易进入尾轴管,因而白合金轴承的磨损很小,主机和轴系的工作相对平稳、可靠。2、密封装置有良好的跟踪性,使其在尾轴下沉、或径向跳动及偏心转动、或轴向窜动时具有同样良好的密封性。 3、它的磨损少、摩擦功率小、轴功率损耗小。 4、使用寿命长。但是如何确保润滑油能有效地封闭在轴承区间而不向舷外和机舱泄露,一直是油润滑密封装置的难题。漏油不仅增加油耗,造成润滑不良,更会污染水面。因此就出现了一系列的改进型。 5#密封环之间空腔的润滑油能在一个带有散热片的油箱间进行循环,从而使润滑油温度降低,改进润滑,并避免润滑油中的杂质聚集在密封环和衬套的接触面上,以延长部件的使用寿命。 常规的密封装置尾管内的润滑油压力定得比海水压力高。而新型密封装置中则将尾管内的油压定得比海水压力低,使之无论是在正常状态还是密封损伤情况下都不会产生润滑油外泄。这种密封装置须认真对待的是想方设法来防止海水侵人尾管。图3是在紧凑型辛泼莱克斯前述四型产品基础上发展而成的防漏型产品。该型的前、后密封上都装有循环器,两循环器串联合用一个沉淀油箱。改进后的润滑油系统尾轴管中润滑油压力可减少到低于水压。后密封第2和第3道密封环之间腔室油压可比尾管内的油压和海水压力都低。当轴转动时,由于循环器的作用,润滑油经管系和沉淀油箱自动循环,在沉淀箱中水和杂质被分离。由于润滑油的循环,密封处润滑油温度降低且被清沽,延长了密封使用寿命。 图3防漏型simplex尾轴密封系统 改进密封环的数量和滑油系统,图4是一种改进形式,结构上和常规紧凑型辛泼莱克斯密封相比没有多大改变,仅在1#与2#密封环之间的空腔设有润滑油油管,使过去主要用以阻挡杂物的1#环也作为实际密封使用,并增设一个 页脚内容

尾轴管检验过程

尾轴管检验过程 1、船舶尾部安装的尾轴管,是用来支承尾轴和保持船体尾轴孔的密封。它包括尾轴管、前轴承、后轴承、镇料装置等。几部分组成。经加工后的尾轴管经进行水压试验。试验压力为0.2MPa。不应有渗漏。 轴系安装检验过程 1、船舶尾轴管安装焊接并镗孔后,前后轴承都安装到位后检验。尾轴管里面是否清洁干净,然后把尾轴擦干净,并把尾轴前后端得螺纹部分用布或橡皮包扎好,以防止在装配中碰伤。 2、用葫芦或滑车等工具将尾轴慢慢送入尾管内。安装完成后,检验尾轴与尾轴管之间隙,用塞尺检查尾轴在前后轴承的下沉量,要求上部为总间隙,下部间隙为零,左右间隙为40%-60%。 3、尾轴安装到位后,装上尾轴管密封装置,根据图纸要求,进行安装,全部安装完后,应作压油试验,密封装置不应有渗漏。 螺旋桨安装检验过程 1、螺旋桨上船安装前,其锥孔与尾轴锥体的配合需经钳工,内伤研拂配,配合紧密性要好,着色刮研的贴合面应达70%以上,特别是锥孔大端要全部贴实。 2、锥面的贴合度要均匀着色点数达到每25平方毫米内3-4个色点。 3、螺旋桨锥孔与尾轴中心线的同轴度及端面得垂直度要好 4、尾轴键与螺旋桨应在内场预装完毕,并检查合格。 5、螺旋桨安装时,注意尾轴与螺旋桨的装配标记。键的位置朝上,确保安装准确到位,拧紧螺帽并装妥保险。

6、导流帽与螺旋桨安装纸板垫片,导流帽内部要注入润滑脂。 主机、齿轮箱、安装检验过程 1、主机、齿轮箱的基座面板用水平板拖拂后,每25x25mm接触点大于3点且分布均匀,面板处向外倾1:100 2、当尾轴法兰安装完成,并保险后,用平轴法校中轴系,从后到前进行对中,可用塞尺、直尺,检查法兰外圆间隙。用塞尺检查法兰平面,调整齿轮箱使外圆平面都在规范以内。 3、也可用百分表测量对中,将两组百分表连架子分别装在被测法兰上调整,齿轮箱、主机使外圆、平面都在规范以内。 4、齿轮箱主机,活动垫块固定垫块各接触面得配合要求0.05mm。塞尺一般不能插入,局部允许插入10mm深度,各贴合面,用色油检查,接触面应在75%以上,每25x25mm接触点不少于3点分布均匀、垫块倾斜度为1:100 5、检查主机与齿轮箱法兰连接前,主机曲轴臂距差。连接后复查并做相应调整。 6、主机垫块得配制要求,与齿轮箱要求一样执行 7、主机、齿轮箱采用绞制螺栓。一定要按图纸要求安装,绞孔要求用测量工具检查,尺寸精度、表面粗糙度、圆度和圆柱度,绞制孔上下平面要求刮平。

船舶尾轴密封

船舶尾轴密封 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

船舶尾轴密封的发展展望 第一章绪论 在采用螺旋桨推进的船舶中,尾轴和尾轴承之间要按一定的规定留有间隙,尾轴又处于水面以下,工作时需要润滑和冷却,因此为了防止海水沿螺旋桨轴流入船内及润滑油泄漏,在尾轴管中必须设置密封装置。尾轴密封装置的工作环境和条件极其恶劣,其在工作时不仅受到由轴系转动带来的磨损外,轴系自然下沉产生产生的不均匀作用力的影响,主机正倒车时尾轴还会产生一定的横向和轴向震动,这些都会对尾轴密封装置造成不良影响。尾轴密封装置是船舶轴系的重要部件之一,其性能的好坏直接影响到船舶的正常营运和经济型,同时对防止尾轴滑油污染海洋环境起着十分重要的作用,因此国内外造船界和航运部门对其可靠性和可维修性等提出了更高的要求,所以对尾轴密封装置的研究是及其必要的。下面笔者就对尾轴密封的发展及其展望做一个粗浅的分析。 第二章船舶尾轴密封的类型、原理及其发展 填料函型首密封装置 “填料函型密封”俗称“盘根密封”,这种装置是最早出现的尾轴密封形式,多用于铁梨木尾轴承。 图1为填料函型首密封装置的工作原理简图,此种密封装置主要是靠填料5来阻止舷外水流入机舱,填料5在压盖3的预紧力作用下与螺旋桨轴紧密接触,达到密封的目的。尾轴承下沉时,可径向调节填料函本体4使与尾轴同心,以保持良好的密封效果。该密封装置一般都设有进水管1,引入具有压力的舷外水,冷却和冲走积存在填料内的泥沙。 图1填料函型首密封装置的工作原理简图 填料函型首密封装置具有以下特点: (1)结构简单,易维护管理,当发现密封处漏水过多时,稍加压紧压盖即可;更换填料也很方便。但由于盘根比较容易磨损,定时的对密封进行调整和填料(盘根)的更换,增加了轮机人员的劳动量,同时也增加了调整的随意性和不安全因素。 (2)造价低廉,使用可靠,现在该种密封装置一般都采用橡胶轴承。相对来说橡胶轴承价格低廉,且使用可靠。但橡胶的磨损和老化会直接影响到轴系的情况且适应尾轴径向跳动的能力差。 (3)轴功率损耗大,对尾轴(套)的磨损严重,必须定期抽轴更换防磨衬套或对尾轴的磨痕进行堆焊、光车,维修成本高、周期长。 随着船舶技术的发展,油润滑尾轴承及轴封应运而生,它的磨损少、摩擦功率小、使用寿命长,因此在一些大中型船舶上逐渐取代了填料型首密封装置。虽然后期出现了诸如“EVK型水润滑密封装置”和“带补偿装置的水润滑密封装置”等改进型,但主要趋势是用于小型船舶 油润滑密封装置 笔者认为油润滑密封装置的原理可以以典型的辛泼莱克斯(simplex)型为例来说明,如图2,整个装置包括前密封、后密封和润滑油系统,位于船尾靠近螺旋桨

船舶尾轴密封的研究

尾轴密封装置的结构和漏油处理 徐毅山 目前,越来越多的船舶尾轴管轴承采用白合金轴承替代传统的铁梨木轴承。这一方面是由于铁梨木本身的奇缺、价格上涨使得造船成本的提高,另一方面随着船舶吨位的不断增大,尾轴轴承的负荷也不断增加,铁梨木轴承的承载能力受到了一定的限制,铁梨木轴承主要是采用的水润滑,因水的粘度较低、水膜较薄因而其承载能力低,另外铁梨木轴承是海水直接进行润滑、冷却,因此其密封性能差、泥沙容易随海水的进入加速铁梨木轴承的磨损,。 采用油润滑的白合金轴承,由于油膜承载能力大,油的润滑性能好,尤其是其密封装置能有效地密封,海水和泥沙不易进入尾轴管,因而白合金轴承的磨损很小,主机和轴系的工作相对平稳、可靠。 油润滑的白合金轴承的特点: 1.工作可靠、结构合理,便于安装和维修; 2.耐磨性好、磨损小,使用寿命长; 3.尾轴和尾轴管轴承的摩擦温升低、热性好,不易损害尾轴; 4.密封装置有良好的跟踪性,使其在尾轴有下沉、或径向跳动及偏心转动、或轴向窜动时具有同样良好的密封性; 5.允许较高的线速度。 一、尾轴密封装置的结构 尾轴密封装置分前、后密封装置。前密封装置的作用是防止尾轴管内的润滑油泄漏到机舱,后密封装置的作用是既防止尾轴管内滑油泄漏到舷外污染海面又防止海水进入尾轴管内乳化润滑油。 后密封装置主要是由铬钢衬套(或称白钢套)、密封环和密封环壳体(法兰环、中间环、罩环)组成。铬钢衬套直接套在尾轴上,铬钢衬套法兰由安装螺栓固定在螺旋桨上随螺旋桨的转动而转动。为了防止海水从铬钢衬套和尾轴之间渗入到尾轴管内,铬钢衬套法兰和螺旋桨之间设有密封床垫或0-令。后密封装置一般有三道密封环(#1,#2和#3),后面二道密封环(#1,#2)的作用是防止海水进入尾轴管内、第三道密封环(#3)的作用是防止尾轴管内滑油泄漏。 密封环是由丁晴橡胶(NBR)或氟橡胶(VITON)制成,可根据不同的使用条件选择使用。每个密封环的唇部内侧装有一根固紧的弹簧环,这个弹簧环的作用是以一定的预紧力作用在密封环上,使密封环以适当的紧度贴合在铬钢衬套上,保证密封环和铬钢衬套之间的密封性,另一方面当密封环由于长时间工作而有磨损时能得到一定的补偿。

密封装置

4.3.4 密封装置设计 4.3.4 密封装置设计 可拆密封装置:螺纹连接;承 插式连接;螺栓法兰连接—— 螺栓—垫片—法兰密封系统。 原理:依靠螺栓预紧力把两部分 设备或管道法兰环连在一起,同Array时压紧垫片,使连接处达到密 封。 性能:较好的强度和密封性,结 构简单,成本低廉,可多次重复 拆卸,应用较广。 失效形式:主要表现为泄漏,泄 漏量控制在工艺和环境允许的 范围内。 本节内容提纲 4.3.4.1 密封机理及分类 4.3.4.2 影响密封性能的主要 因素 4.3.4.3 螺栓法兰连接设计 4.3.4.4 高压密封设计 图4-22 螺栓法兰连接结构 1-螺栓;2-垫片;3-法兰 4.3.4.1 密封机理及分类 一、密封机理 泄漏途径:渗透泄漏、界面泄漏。 渗透泄漏:通过垫片材料本体毛 细管的渗透泄漏,除了受介质压 力、温度、粘度、分子结构等流 体状态性质影响外,主要与垫片 的结构与材料性质有关,可通过 对渗透性垫片材料添加某些填 充剂进行改良,或与不透性材料 组合成型来避免“渗透泄漏”; 界面泄漏:沿着垫片与压紧面之 间的泄漏,泄漏量大小主要与界 面间隙尺寸有关。压紧面就是指

上、下法兰与垫片的接触面。加 工时压紧面上凹凸不平的间隙 及压紧力不足是造成“界面泄 漏”的直接原因。“界面泄漏” 是密封失效的主要途径。 螺栓法兰连接的整个工作过程可用:图4-23尚未预紧工况、预紧工 况、操作工况来说明 (a )尚未预紧的工况 将上、下法兰压紧面和垫片的接触处的微观尺寸放大,表面是凹凸 不平的,这就是流体泄漏的通道。 (b )预紧工况。 (无内压)拧紧螺栓,螺栓力通过法兰压紧面作用到垫片上。垫片 产生弹性或屈服变形,填满凹凸不平处,堵塞泄漏通道,形成初始 密封条件。 引入概念1“预紧比压y”: 预紧(无内压)时,迫使垫片变形与压 紧面密合,以形成初始密封条件,此时垫片单位面积上所需的最小压紧力,称为“垫片比压力”,用y 表示,也称为最小压紧应力, 单位为MPa 。在预紧工况下,如垫片单位面积上所受的压紧力小于 比压力y ,介质即发生泄漏。 y 值仅与垫片材料、 结构与厚度有关。 (c )操作工况 通入介质,压力上升导致:一方面,内压引起的轴向力,使上下法兰 压紧面分离,垫片压缩量减少,密封比压(即,压紧面上的压紧应 力)下降。 另一方面,垫片弹性压缩变形部分产生回弹,补偿因螺栓伸长所引起的压紧面分离,使压紧面上的密封比压力仍能维持一定值以保持 密封性能。 引入概念2“操作密封比压”:为保证在操作状态时法兰的密封性 能而必须施加(维持)在垫片上的压应力,称为操作密封比压。操 作密封比压往往用介质计算压力的m 倍表示, 这里m 称为“垫片系 数”,无因次。 防止流体泄漏的基本方法:在密封口增加流体流动的阻力 当介质 通过密封口的阻力大于密封口两侧的介质压力差时,介质就被密封。 而介质通过密封口的阻力是借施加于压紧面上的比压力来实现的,作用在压紧面上的密封比压力越大,则介质通过密封口的阻力越大, 越有利于密封。 由以上分析,在确立法兰设计方法时,把预紧工况与操作工况分开 处理,从而大大简化了法兰设计。为此,对两个不同的工况分别引 (a )尚未预紧工况 (b )预紧工况 (c )操作工况

浅析船舶尾轴密封装置

浅析船舶尾轴密封装置 摘要:尾轴管密封装置的工作环境和条件极其恶劣,在工作时除受到轴系高速转动带来剧烈摩擦的作用外,还会受到螺旋桨运转及轴系自然下沉产生的不均匀作用力的影响,轴系运转的纵向和横向振动也会加剧对密封件的局部磨损。所以船舶尾轴管密封装置的选用、检验和优化,对于船舶的正常航行十分重要。 关键词:尾轴管检验密封装置 船舶尾轴管密封装置是保证轴系正常工作,防止尾轴管内润滑油外泄造成水域污染,防止河水及泥砂侵入尾轴管内加剧轴与轴承磨损、破坏润滑油的性能和防止润滑油直接泄漏损失的装置。 一.尾轴密封装置的工作条件 船舶尾轴密封装置的工作条件是十分恶劣的,在工作时,它除受到剧烈的磨损及摩擦高温的作用外,尚受到江河含泥沙水的作用。特别是对吃水比较深的船舶,还要承受较高水压和滑油静压两者压力差的作用。另外螺旋桨在回转时,还会产生悬臂及不均匀载荷,致使尾轴在尾轴承中所产生的径向跳动及偏心运动幅度较大。 再者,主机常用正倒车工作情况,尾轴在运转时往往还会产生一定的横向和轴向振动,对尾轴密封装置也会造成不良的影响。这些工作特点,对尾轴的密封是很不利的。加之尾轴密封装置一旦出现故障,不仅使滑油泄露或产生大量的机舱污水,对水域造成污染,而且换修往往需要船舶进坞或上排,影响船舶的正常营运,所以对尾轴密封装置的研究是及其必要的。 二、常用密封装置形式 1、水润滑船舶尾轴管密封装置 1.1常用的水润滑尾轴管密封装置为开放式的,即仅有尾轴管的首密封装置,而尾部不设密封装置,直接与舷外水相通闭式水润滑尾轴管密封装置。特点: 1.1.1尾轴管轴承(轴承一般采用橡胶或高分子复合材料制成(采用水作为润滑、冷却剂、对水体不产生任何污染、符合国家的防止水体污染政策要求。同时获取方便、不需要成本。 1.1.2水作为润滑剂由于粘度较小,因此在轴与轴承之间产生的润滑膜强度也较小,润滑效果较油润滑差。 1.1.3尾轴管后端与舷外水相通,水中的泥砂可直接进入尾管,虽然有泥砂冲洗装置,但是难以冲洗干净,这会造成轴与轴承之间较大的磨损。

船舶尾轴密封的研究

大连海事大学 毕业论文 二0一一年六月

关于当前尾轴密封技术的研究与介绍 专业班级:轮机管理07级13班 姓名:林守东 指导教师:张鹏 轮机工程学院

内容摘要 本文着重介绍了当前主流的尾轴密封装置的原理,结构,优缺点和应用范 围,如水润滑密封的EVK型尾轴密封,油润滑的填料函式和simplex式尾轴密 封技术,空气式3AS尾轴密封技术等,并对各个密封技术的发展前景分析展望。关键词:尾轴;密封;唇形密封;端面密封 Abstract Several current main stern-shaft sealing technology'working principle,structures,advantages and disadvantages,scope of applicaticn have been introduced in t his paper,such as Water lubrication sealed EVK stern-shaft seal type,oil lubrication of the stuffing box type and simplex type stern-shaft sealing technology,Air guard 3AS seal and so on,And of all the development prospect of the sealing technology are analysed. Key words:Stern-shaft ; Seal; Simplex seal; Face seal

尾轴管焊接工艺

3200HP海洋拖轮 尾轴管精加工无余量上船焊接安装工艺 1、概述 尾轴管精加工无余量上船焊接安装工艺适用于油润滑、水润滑的各种的各种常规拖轮、货船等。一般轴径在150㎜~500㎜,长度在8000㎜以内。 工艺含尾轴管的粗加工、组装、精加工、拉线定位、上船焊接等。 2、尾轴管零件的粗加工 2.1 根据尾管零件粗车尺寸图(Y-424-02-08)检查前后尾轴毂及无缝管的加工余量。 2.2 镗床加工轴管两端面,检查轴管的弯曲度,应不大于2㎜。 2.3加工两端面,倒焊口,加工长度,加工前后轴管内孔。轴管内孔与前后轴毂定位部 位配镗。 2.4要求精度按基孔制,过渡配合4级精度加工。 2.5轴管加工好后上平台,在轴管外圆画出与前后轴毂的定位线和加油孔位置,钻孔, 铰丝。两端划四等份位置线。 3、尾轴管的组装焊接工艺 3.1 组装尾管与前轴毂。 把前轴毂垂直放在焊工平台上,再垂直吊起轴管,对准已画好的对接线装正。点焊几个点,用拉线法检查。轴管与前轴毂外圆的平行度≤1㎜,再转45°测量。保证平行后,用电焊间断焊牢。 3.2 同样组装后轴毂,并测量平行度。保证三段在同一轴线上,同轴度≤1㎜。 3.3 焊接技术要求 3.3.1 焊接前的准备 焊接前,检查两轴毂同心度。为准确定位,须自制一个水平胎架。胎架要有足够的强度,保证轴管在V形铁上转动时胎架不动。要求尺寸如下:高度根据人字架板的长度定,一般中心高800㎜。两V型铁间距要根据轴管的总长度定,两支点最好架在离轴毂焊接部位200㎜外。V形铁尺寸要根据轴管直径决定,最少要托主轴管直径的二分之一,确保转动时安全灵活。 3.3.2一般坡口采用半自动切割机切割,但必须铲磨等机械加工方法除去氧化物等。3.3.3焊前预热,不低于65度。

船舶尾轴密封

船舶尾轴密封 Document number:PBGCG-0857-BTDO-0089-PTT1998

船舶尾轴密封的发展展望 第一章绪论 在采用螺旋桨推进的船舶中,尾轴和尾轴承之间要按一定的规定留有间隙,尾轴又处于水面以下,工作时需要润滑和冷却,因此为了防止海水沿螺旋桨轴流入船内及润滑油泄漏,在尾轴管中必须设置密封装置。尾轴密封装置的工作环境和条件极其恶劣,其在工作时不仅受到由轴系转动带来的磨损外,轴系自然下沉产生产生的不均匀作用力的影响,主机正倒车时尾轴还会产生一定的横向和轴向震动,这些都会对尾轴密封装置造成不良影响。尾轴密封装置是船舶轴系的重要部件之一,其性能的好坏直接影响到船舶的正常营运和经济型,同时对防止尾轴滑油污染海洋环境起着十分重要的作用,因此国内外造船界和航运部门对其可靠性和可维修性等提出了更高的要求,所以对尾轴密封装置的研究是及其必要的。下面笔者就对尾轴密封的发展及其展望做一个粗浅的分析。 第二章船舶尾轴密封的类型、原理及其发展 填料函型首密封装置 “填料函型密封”俗称“盘根密封”,这种装置是最早出现的尾轴密封形式,多用于铁梨木尾轴承。 填料函型首密封装置的工作原理 图1为填料函型首密封装置的工作原理简图,此种密封装置主要是靠填料5来阻止舷外水流入机舱,填料5在压盖3的预紧力作用下与螺旋桨轴紧密接触,达到密封的目的。尾轴承下沉时,可径向调节填料函本体4使与尾轴同心,以保持良好的密封效果。该密封装置一般都设有进水管1,引入具有压力的舷外水,冷却和冲走积存在填料内的泥沙。

图1填料函型首密封装置的工作原理简图 填料函型首密封装置的特点 填料函型首密封装置具有以下特点: (1)结构简单,易维护管理,当发现密封处漏水过多时,稍加压紧压盖即可;更换填料也很方便。但由于盘根比较容易磨损,定时的对密封进行调整和填料(盘根)的更换,增加了轮机人员的劳动量,同时也增加了调整的随意性和不安全因素。 (2)造价低廉,使用可靠,现在该种密封装置一般都采用橡胶轴承。相对来说橡胶轴承价格低廉,且使用可靠。但橡胶的磨损和老化会直接影响到轴系的情况且适应尾轴径向跳动的能力差。 (3)轴功率损耗大,对尾轴(套)的磨损严重,必须定期抽轴更换防磨衬套或对尾轴的磨痕进行堆焊、光车,维修成本高、周期长。 填料型首密封装置的发展 随着船舶技术的发展,油润滑尾轴承及轴封应运而生,它的磨损少、摩擦功率小、使用寿命长,因此在一些大中型船舶上逐渐取代了填料型首密封装置。虽然后期出现了诸如“EVK型水润滑密封装置”和“带补偿装置的水润滑密封装置”等改进型,但主要趋势是用于小型船舶 油润滑密封装置 油润滑密封装置的工作原理 笔者认为油润滑密封装置的原理可以以典型的辛泼莱克斯(simplex)型为例来说明,如图2,整个装置包括前密封、后密封和润滑油系统,位于船尾靠近螺旋桨的后密封上设了三道密封环,用于阻止海水的侵入和防止尾管轴承润滑油的向船外泄漏,前密封装置上装配有4#、5# 两道密封环,用于防止润滑油漏入机舱。润滑油系统的设置,主要考虑的是万一密封损坏,宁可让油漏至船外而不让海水侵入尾管。另外,即使密封完好无损,为使轴承滑动面形成油膜,也需使润滑油有极少量外泄,故尾管内的油压较海水压力为高。经过反复改进,六十年代以后,这种密封在船舶上迅速得到了推广使用。 图2最初的simplex尾轴密封装置 油润滑密封装置的特点

9-5第五节 尾轴管装置的检修

第五节尾轴管装置的检修 一、尾轴管装置 尾轴管装置是用以支承尾轴和螺旋桨、密封船体不使海水进入尾轴承和防止润滑油自尾轴承溢出的设备。通常尾轴管装置是由尾轴管本体、尾轴承、密封装置和冷却、润滑系统等组成的。根据尾轴承润滑剂的不同,分为水润滑尾轴管装置和油润滑尾轴管装置,如图9-21所示。 1.尾轴管 尾轴管本体可用铸钢(ZG230-450)、铸铁(HT250、QT450-10)、20钢管或船用钢板焊接而成。单轴系尾轴管本体及船体尾部如图9-22所示。将尾轴管本体装入船体尾部,在尾轴管本体首端法兰与尾隔舱壁平面间加密封垫片后用螺栓固紧;尾轴管尾端外圆螺纹用锁紧螺母将尾轴管紧固在尾柱毂上,螺母与尾柱毂后端面紧贴,0.05mm塞尺插不进。尾轴管在船体上装好后,进行尾尖舱水密试验,各结合部位不允许有任何渗漏。 2.尾轴承 单轴系尾轴承制成两段:尾前轴承和尾后轴承。尾前轴承位于尾轴管前端,较短;尾后轴承位于尾轴管后端,较长。有的大型船舶尾轴管较短,只有尾后轴承,而将尾前轴承移至尾隔舱壁与尾轴法兰之间。尾轴承大多为滑动轴承,根据轴承衬的材料和润滑剂的不同分为水润滑尾轴承和油润滑尾轴承分。目前,新造船舶多为油润滑尾轴承。 尾轴承由轴承衬套和轴承衬构成。水润滑尾轴承衬套的材料采用铸铜(ZCuSn10Zn2、ZCuZn40Mn2),轴承衬的材料采用铁梨木、层压胶木、橡胶和合成材料;油润滑尾轴承衬套采用铸钢(ZG230-450)或铸铜(ZCuSn10Zn2),轴承衬采用白合金。 1)水润滑尾轴承 水润滑尾轴承衬的材料主要有铁梨木、层压胶木、橡胶、合成材料(尼龙、赛龙等)。尾轴承的长度应不小于尾轴直径的4倍。利用舷外海水自然流入尾轴承进行润滑与冷却。为了控制海水流入量,在尾轴管前端尾轴处装有密封装置。航行时,旋松密封填料压盖的螺栓,使海水顺利流进轴承满足润滑与冷却之需;停航时,则应旋紧螺栓,防止海水大量漏入机舱。 (1)铁梨木尾轴承铁梨木是自1854年以来一直被用作海船水润滑尾轴承的传统轴承材料。铁梨木盛产于中美洲、西印度群岛和南美北部等热带地区。铁梨木生长缓慢、直径20mm的树需10年。材质细密、坚硬、比重大(约为1.2),含有丰富的树脂,具有耐水浸、耐蚀和耐磨等特点。干燥时会产生变形和裂纹。铁梨木中除木质和树脂外,还含有树脂精汁等。精汁与水作用形成乳状粘液,具有润滑作用使摩擦系数大大降低。例如,铁梨木与青铜在水中相对运动,摩擦系数为0.003~0.007。此外,摩擦系数随水温升高而增大。如果保持水温低(50oC左右)、水量充足,则铁梨木具有很高的耐磨性。铁梨木轴承的结构如图9-23(a)所示。将铁梨木板条(一般厚度为15~35mm、宽度为60~80mm、长度为150~300mm)紧密地镶嵌在轴承衬套中,为防止铁梨木板条位置错动在衬套内铁犁木板条之间安装2~3根铜质止动条(厚度为铁梨木条厚度的60%),紧贴衬套内表面并用螺钉固定。衬套内下半部分铁梨木板条表面为立纹(纤维方向与尾轴中心线垂直),上半部分木板条表面为顺纹(纤维方向与尾轴中心线平行)。木板条之间形成V形、U形或梯形水槽,如图9-23(b)所示,以利海水流通进行润滑和冷却,但在下半瓦90o范围内无水槽。 (2)层压胶木尾轴承由于铁梨木需要进口,价格较高,所以多年来国内外均致力寻找铁梨木廉价的代用材料。我国研究试验成功的层压胶木已应用于生产,它是以桦木为原料,将桦木薄板浸于酚醛中制成板坯。再经高温、高压制成板材。 桦木层压胶木具有材质致密、坚硬、耐热、绝缘性好、较好的耐磨性和可承受冲击负荷等特点。此外。成材率高达85%(铁梨木只有20%),价格便宜。缺点是脆性较大,耐磨性也

尾轴安装工艺

alignment of the propulsion arrangement: 尾轴安装、对中工艺 1 Mounting sterntube 安装尾轴 2 Mounting V-strut 安装美人架 3 Mounting middle bearing 安装中间轴承 4 mounting shaft / thrust bearing 安装州/止推轴承 5 Mounting Main Engine and flexible shaft 安装主机及弹性轴 1 Mounting sterntube 安装尾轴 Drawing 538224-213-261 shows the instructions for alignment of the sterntube.图纸213-261有尾轴对中说明。First make the line with a steel wire. Most important is that the line is parallel to the engine girder at the sloped part (fr. 5 - 6,5).首先拉钢丝绳,最重要的是保证钢丝绳要平行与主机座倾斜面,(Fr5-6.5) —The line should also be 50mm off (above) the topplate of the engine girder as indicated on the drawing. Deviation may be between +0 and +10mm, not less than 50mm above the topplate. 钢丝绳在主机座倾斜面处还要高于机座50mm,偏差在0—+10范围内,不要小于50mm. —At the penetration through the hull make a small hole (between fr. 3 - 4), just to fit the line at least not as big as the sterntube. 在穿孔位置开小孔。 If the line is made, define the penetration according the sterntube diameter. Make the hole. 轴线定位后,划线开孔。 Remove the wire The sterntube can now be inserted through the ER hatch. Lift over fr.5 and penetrate through the oval hole in fr.4. and the hull. 安装艉轴管。 Put the wire back through the sterntube and check again the alignment. 重新拉钢丝绳,检验尾轴管的对中。 Align the sterntube according to the line 根据钢丝绳对中艉轴管。 —Make sure that for the 538224 and 538225 the sterntube will be positioned according to drw 538224-213-262. The other yardno's to be positioned acc. 538224-213-260 —Also make sure the sterntube is positioned in longitudinal direction according the dimensions in drw 538224-213-261 (115 fore of fr. 4) 尾轴纵向尺寸由图纸538224-213-261确定。 —Use the fixing plate (detail 1 drw 538224-213-261) to weld the sterntube in fr.4 安装Fr4处的封板。 —Make a construction to align the sterntube and fix it during welding. Outside at the hullplate and inside on fr.4. 在船体外板处和Fr4处各制作一个工装,用来在艉轴管的焊接过程中检验和调整艉轴管的对中 —Weld according instructions. 按照213-261的焊接顺序焊接艉轴管。 During welding check the alignment and make sure that at the end the deviation at the flange and the bearing house is not more than 1mm. If it is more than 1mm, please call to see if corrective measures are necessary. 在焊接的过程中,要检验对中,并保证法兰处的偏差和轴承座处的偏差不大于1mm,如果大于1mm,请复查。After the welding procedure the sterntube can be cut off according drawing 538224-213-260 and 262 艉轴管焊接完以后,可以根据图纸213-260或262切掉艉轴管超长部分。 —As on drawing 538224-213-261, cut off sterntube with overlength of 5 mm outside hullplate. —Check total length (bottomside sterntube) according drawing 538224-213-260 (806mm) —Make sure to make the radius of 70mm as drawing on 538224-213-260. Now the stuffing box can be installed 至此,可以安装艉轴管盒子了(图纸为538224-111-100-A)。 2 Mounting V-strut.安装美人架 Drawing 538224-213-290 shows the arrangement of the V-strut.

10000TEU船舶空气式尾轴密封装置工作原理和管理要点

KEMEL AX型尾轴空气密封装置工作原理和管理要点 上远四部张俊江国强 随着港口国对防污染要求越来越严,各大设备生产厂商纷纷投入大量的人力物力对新型设备的研发。尾轴密封生产商之一的KEMEL(KOBELCO EAGLE MARINE ENGINEERING CO., LTD)公司也研发制造了更加可靠的AX型空气式艉轴密封装置。由于该装置可靠性高,维修管理方便,许多船东在新造船时都选用了该设备。本文以某公司新造10000TEU系列船舶的空气式尾轴封为例,对该装置的工作原理和管理要点进行探讨。 一、空气密封的优点 该装置的首部密封结构与以往的CX、DX型密封的结构基本相同,尾部空气式密封装置如下图: 尾部密封有4道密封圈,船内的空气源通过管路通到#2/3环之间的腔室,然后以气泡形式从尾部释放到海水中。根据物理学经典原理可知,液面下任一点的压强与该点至液面的高度成正比,因此该装置利用从尾部以气泡形式释放的空气压力来检测船舶吃水的变化。任何船舶吃水的变化能够自动地被空气控制单元跟踪并自动调整输出压力和尾轴管内油压,从而防止海水侵入船内和润滑油流出船外。该装置的优点为: A、可靠性高 1)各道密封环所承受的负荷明显减小,延长了密封环及镀铬衬套的使用寿命; 2) 各有两道水封环和油封环,提高了装置的可靠性。一旦密封环损坏,艉轴管内的润 滑油或海水会通过#2/3环腔室被回收到船内泄放收集柜内,防止油流出船外或海水进入艉轴管内。 3) 在尾轴管端部平面与密封装置法兰环之间加装了一个厚30mm调整环,当密封环 与镀铬衬套接触处磨损时,取下该调整环以错开密封环与衬套之间的相对位置,从