钣金件展开计算方法及工艺处理

钣金展开计算方法及工艺处理

一、钣金件展开方法:

1、展开的计算原理:

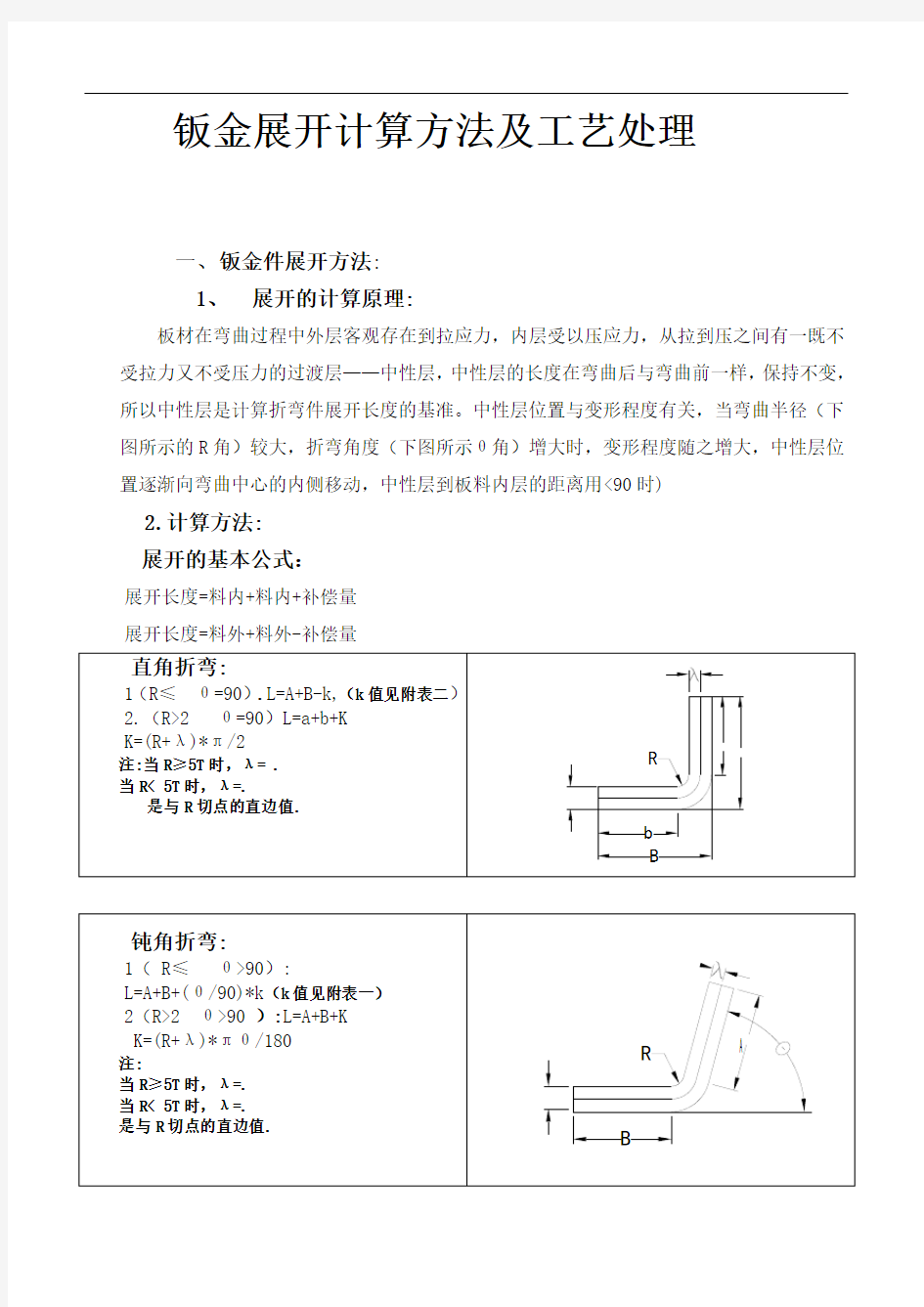

板材在弯曲过程中外层客观存在到拉应力,内层受以压应力,从拉到压之间有一既不受拉力又不受压力的过渡层——中性层,中性层的长度在弯曲后与弯曲前一样,保持不变,所以中性层是计算折弯件展开长度的基准。中性层位置与变形程度有关,当弯曲半径(下图所示的R角)较大,折弯角度(下图所示θ角)增大时,变形程度随之增大,中性层位置逐渐向弯曲中心的内侧移动,中性层到板料内层的距离用<90时)

2.计算方法:

展开的基本公式:

展开长度=料内+料内+补偿量

展开长度=料外+料外-补偿量

.标注公差的尺寸设计值:取上下极限尺寸的中间值作设计标准值

3、预开底孔

3.1.展开过程中,除了对外形展开以外,对一些比如抽牙(翻边)攻丝,攻牙(挤牙.切削)

翻边胀铆螺母(Z类产品).花齿压铆螺母(S类产品).压铆螺钉(FH类产品).压铆螺钉(NY类产品). 压铆螺母柱(SO、BSO、SOO、SOPC类产品)(注意与M3底孔的差异).展开过程中,要先进行预开底孔(详细见附表五)

4.开工艺孔:对于一些精度要求不高,需焊接打磨的产品,折弯转角处我们可以开一个折弯工艺孔,大小由板厚来决定,要比板厚大一些,也不宜过大,编程过程中尽量选用已使用过的合适的模具。(便于减少模具及加工时间)。

4.1图有三种情况:全包、半包、搭边。①所有搭边关系的,无需开工艺孔;②对于有包边板厚T〈,无需开工艺孔;③对于有包边且板厚T≥,需在转角处加开工艺孔。工艺孔有两种方式:圆和U形;长圆孔的圆心在折弯线上。如图所示

1.展开后为线段的部分,将其处理成下图所示工艺孔形式:如图c所示

工艺孔宽度取(LASER)或(NCT)。

3当抽形边缘与折弯边(内尺寸)距离小于,则会影响折弯加工,此时,相应折弯变形区作割孔处理或更改抽形尺寸,如附图e所示:

1)在下列情况下,一律不允许开工艺孔:

①有外观面或装配关系要求,未经客户允许的工件;

②单独出货,未经客户允许的散件。

③日本客户没要求开工艺孔:

2)在下列情况下,编程员可自行决定开工艺孔:

①开工艺孔角位后道工序需焊接填满的工件;

②非外观面且不影响装配与功能,装配于整机内部出货的工件。

3)在下列情况下,工程师需与客户协商开工艺孔

影响折弯或模具成型,但图纸上无工艺孔的工件。

3产品展开后未倒圆角部分(LASER),一律按作圆角处理。

2.值得注意的是,当我们在展开过程中,发现有孔与折弯边较近,折弯后孔会弯形,我们就需要知会工程师是否先开底孔折弯后扩孔。 一般情况下,我们有二个计算公式作参考:

L MIN =()T+D/2 L1 5、光面及毛刺面: 一般对图纸未注明,客户未特别要求的,比如折一个盒子,我们通常把里面作为毛刺面,外面作为光面。对于客户(比如日本客户如VGI 、TBS 、精工等)有特别要求,图纸明确注明,我们一律按图纸要求展开。 6.折床加工对展开的要求(以下根据富运现有模具配置): 折床折弯加工的一般形式如附图所示,V 槽的选择与料厚有关,其最小折边尺寸受V 槽的限制,其关系(如附表一所示) 注:表中最小折弯L 必须选用尖刀上模;最小折变H 为Z 折二次成型(H ≥5T )。对于Z 折一次成型(H ≤5T )时,用断差模折弯,断差最长835mm(2pcs),且为一次性断差,中间不能有阻挡。断差板厚T :,断差高度H : mm 。 7、省料放置:展开检查OK 后,我们还要选择合理放置方式,(一般X 值>Y 值)看看怎 样放最省料,把展开图旋转到合理的位置(切勿镜向,毛刺面会反。),后进行排刀。 k值附表一 附表二 一般折弯(R=0 θ=90)L=A+B-K 附表三 Z折(直边段差)当H<5T时,一次成型;L=A+B+K 附表四 N折形展开系数 折弯最小折边尺寸附表五