下摆机精磨抛光实用工艺

实用标准文案

文件名称

作成

下摆机研磨工艺制定时间

审核

版次

批准

第一版

一、目的:光学零件的抛光是获得光学表面最重要的工序。1、去除精磨的破坏层达到规定

的外观质量要求。2、精修面形,达到图纸规定的曲率半径R 值,并满足零件光圈数N 及

光圈局部误差△ N的要求。

具

体

内

容

二、抛光机理:认为抛光是精磨的继续,它们从本质上是相同的,都是尖硬的磨料颗粒对玻璃

表面进行微小切削作用的结果。但由于抛光是用很细颗粒的抛光剂。所以微小切削作用可以在

分子大小范围内进行。由于抛光模与镜片表面相当吻合,因此抛光时切向力很大,从而使玻璃

表面凸凹微痕结构被切削掉,逐渐形成光滑的表面。实验表明抛光粉粒度在一定范围时,粒度

越大,抛光效率越高;抛光粉硬度越高,抛光速率越高(如氧化铈Ce02抛光粉比红粉Fe203

硬度高,前者比后者抛光速率高2~3倍)。

另外在一定范围内,增大抛光压力,提高主轴转速,抛光速率显著提高,高速抛光即是依此而发展起来的。通过实验测得,抛光去除掉的玻璃颗粒尺寸大约为1~1.2 um 。仅从

以上几点即可以看出抛光的机械磨削作用是十分明显的。

三、抛光基本常识:

1、光圈的概述:被检查镜面表面面形与标准曲率半径的原面形有偏差时,它们之间形成对

称的契形空气间隙,从而产生等厚干涉条纹,在白光照射下,可见到彩色光环,这种彩色环

称为光圈,物理学中称牛顿环。

红色光圈有几圈,光圈数就几圈.

象散光圈允差→椭圆、马鞍形、棱形

(△ N1 表示)

光圈局部不规则程度→中高、中低、翘边等

(△ N2 表示)

光圈数:

2、

光圈

面

检)局部

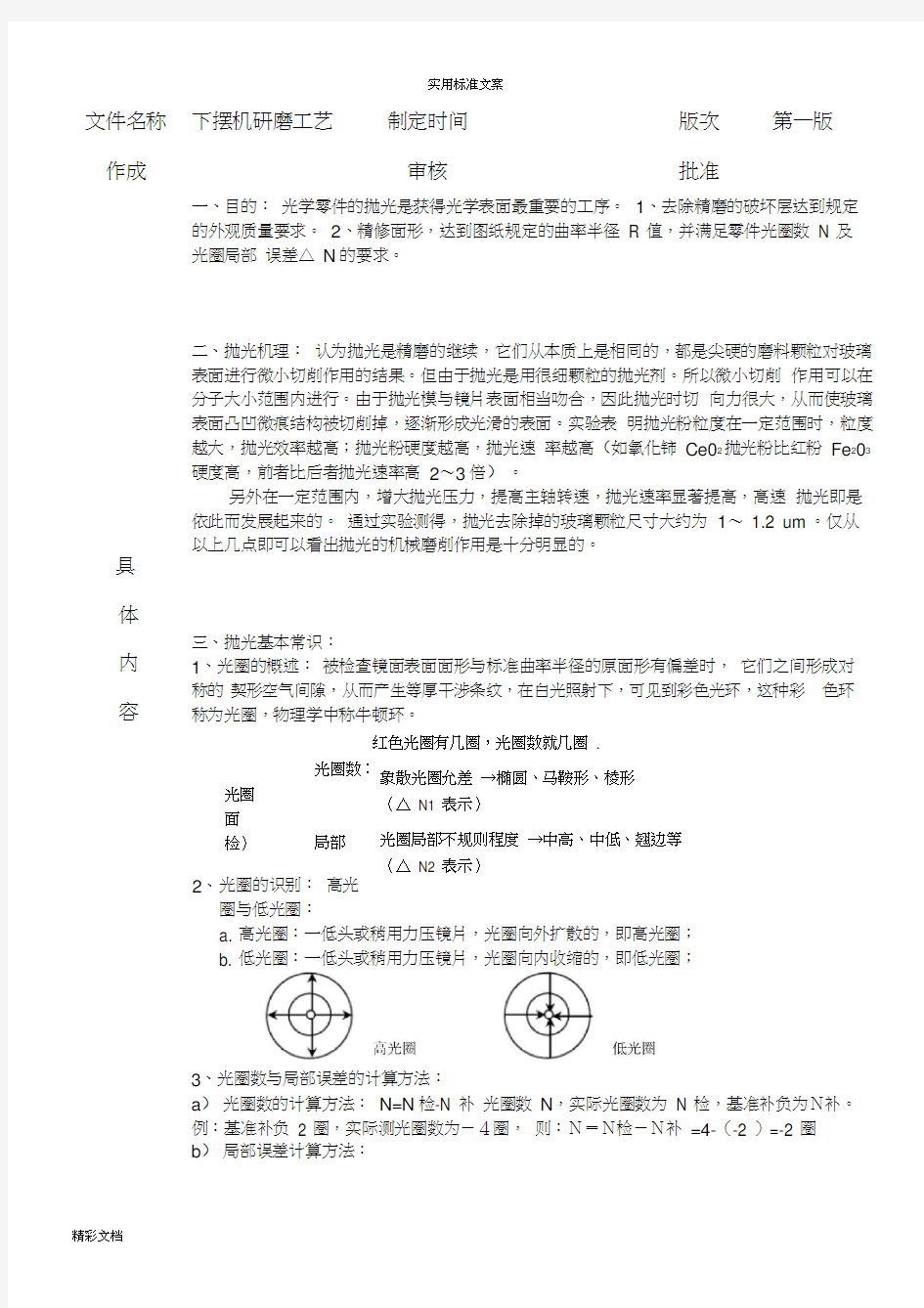

光圈的识别:高光

圈与低光圈:

a. 高光圈:一低头或稍用力压镜片,光圈向外扩散的,即高光圈;

b. 低光圈:一低头或稍用力压镜片,光圈向内收缩的,即低光圈;

3、光圈数与局部误差的计算方法:

a)光圈数的计算方法:N=N检-N 补光圈数N,实际光圈数为N 检,基准补负为N补。

例:基准补负2 圈,实际测光圈数为-4圈,则:N=N检-N补=4-(-2 )=-2 圈

b)局部误差计算方法:

实用标准文案

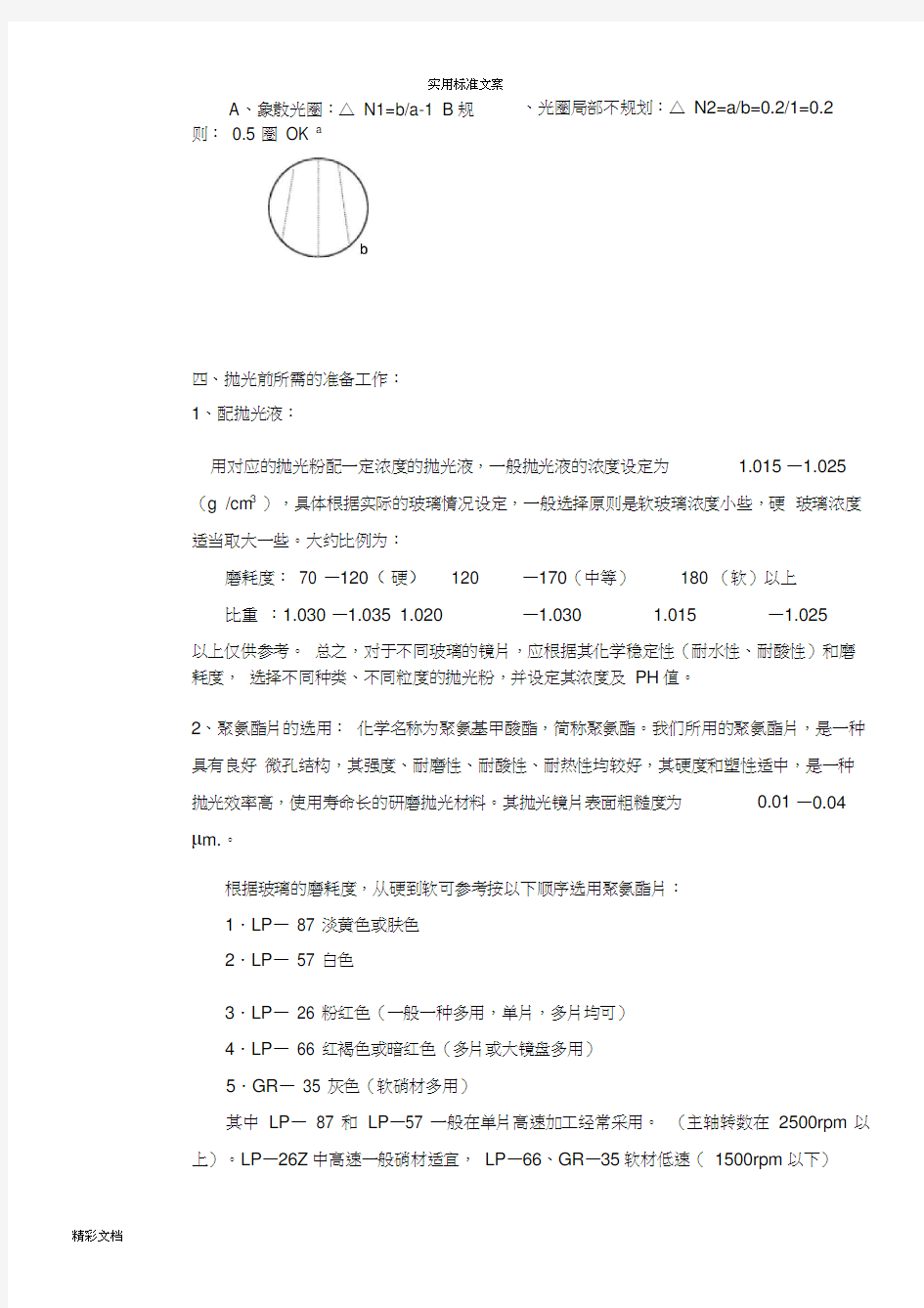

A、象散光圈:△ N1=b/a-1 B 规

则:0.5 圈OK a

、光圈局部不规划:△ N2=a/b=0.2/1=0.2

四、抛光前所需的准备工作:

1、配抛光液:

用对应的抛光粉配一定浓度的抛光液,一般抛光液的浓度设定为 1.015 —1.025(g /cm3),具体根据实际的玻璃情况设定,一般选择原则是软玻璃浓度小些,硬玻璃浓度适当取大一些。大约比例为:

磨耗度:70 —120(硬)120 —170(中等)180 (软)以上

比重:1.030 —1.035 1.020 —1.030 1.015 —1.025

以上仅供参考。总之,对于不同玻璃的镜片,应根据其化学稳定性(耐水性、耐酸性)和磨耗度,选择不同种类、不同粒度的抛光粉,并设定其浓度及PH值。

2、聚氨酯片的选用:化学名称为聚氨基甲酸酯,简称聚氨酯。我们所用的聚氨酯片,是一种具有良好微孔结构,其强度、耐磨性、耐酸性、耐热性均较好,其硬度和塑性适中,是一种抛光效率高,使用寿命长的研磨抛光材料。其抛光镜片表面粗糙度为0.01 —0.04μm.。

根据玻璃的磨耗度,从硬到软可参考按以下顺序选用聚氨酯片:

1.LP—87 淡黄色或肤色

2.LP—57 白色

3.LP—26 粉红色(一般一种多用,单片,多片均可)

4.LP—66 红褐色或暗红色(多片或大镜盘多用)

5.GR—35 灰色(软硝材多用)

其中LP—87 和LP—57 一般在单片高速加工经常采用。(主轴转数在2500rpm 以上)。LP—26Z中高速一般硝材适宜,LP—66、GR—35软材低速(1500rpm以下)

或多片大镜盘用。聚氨酯片按其厚薄尺寸又分为:0.5mm,0.8mm,1mm,1.25mm和1.5mm 多种。一般单片加工采用薄的聚氨酯片(0.5mm或0. 8mm), 而大镜片或多片加工镜盘口径较大时宜采用厚的聚氨酯片。

3、准备抛光所需的所有模具:

聚抛模3~5个,对改模正负各一个,大小面样板各一个,夹具大小面各2~4 个,台灯,纱布若干块,黑皮(0.5 或者0.8 ),剪刀(以上2 样可以在用到时临时解决)下摆机加工:弯勾,扳手,对应压力头,轴。

上摆机加工:顶针

4、模具制作:由于新贴好的聚抛模表面未磨过,多个原因造成聚氨酯片表面达不到要求的面型:

4.1 车床车出来的聚抛基模表面不是一个理想的球面,会有凹凸不平,甚至有严重的毛刺。

4.2 贴上去的聚氨酯片自身凹凸不平,也不是理想的球面

4.3 即使没有以上两者原因,在贴聚氨酯片的时候,由于AB胶的原因或者因为操作者的原因会使聚氨酯片和基模的表面接触不理想,造成凹凸不平。

所以模具制作是球面零件抛光作业前的必需工作,否则无法加工。(注意:如果用下摆机加工,模具制作工作应做在抛光加工之前)

五、附件:

1、《SSP-4 上摆机(研磨)操作手册》

2、《SSP-4上摆机(研磨)调机手册》

3、《光进045 下摆机研磨机操作手册》

4、《抛光不良及对策》

5、《局部误差不良状况分析》

6、《光圈不良状况分析》

附件1:《SSP-4 上摆机(研磨抛光)操作手册》

附件2:《SSP-4上摆机研磨抛光调机手册》

光学下摆抛光技术培训教材1(DOC)

2008 高抛四、五车间 下摆机培训教材 编制;吴广建、钱亚琴

高抛四、五车间下摆抛光技术培训教材 一 高速抛光所需的机器、量具、辅料 机器:10轴上摆机 时代50机 时代80机 量具:样板、球心仪 辅料:抛光粉、抛光卷、阻力布 准备工作 1工作前先搞好车间和机器的清洁卫生。根据生产计划领好当天需生产的坯料,对照 好图纸,领好坯料要清点准确。 2检查机器有无故障,传动部位是否正常,发现有不正常,自己不能排除的,应找电 工或维修工排除故障,方能使用。 3冲洗机床,过滤好抛光液,抛光液的水一律用纯净水。将水泵放在专用过滤盆中, 切记要顺放,以放水倒流在水泵线圈中,同时使水箱中水位得当,让开启水泵时保持通水 正常。 4抛光溶液(氧化铈)一般的浓度根据材料而决定,要测好浓度,做好记录,并保持 抛光液的清洁。 开始抛光 1检查抛光卷是否完好,再抛毛料检查抛光模光圈是否符合图纸要求,如果光圈不好 先将模子修整一下。进行试抛,待光圈修正符合要求进行生产。 2抛光过程中经常检查光圈,自己有把握的也要每隔30-50片就要检查,如果光圈不 好立即修模,切不可将不好的镜片放入其中送检。 3看光圈时要将样板和零件檫干净,不得用力下压和推动。 4抛光的时间根据工艺图纸要求而定,先小批量送验合格,后再大批量生产。每天要 送质检检验3-4次。 5抛光模做了一段时间上了抛光粉要用干净的指定的刷子将沉淀粉除掉。 6抛光夹具内要平滑,不可有杂质。垫一层阻力片,要经常清洗,不用时将其泡在水 中,保持清洁与温度,切记不可用有字的报纸或有油性的脏布等容易影响光洁度的添层。 7抛光好的镜片直接放入纯净水盆中清洗,防止氧化铈痕迹,在一片片檫干净后再用 酒精乙醚混合液檫镜片,注意手持镜片的侧面,以防手指印碰在镜片表面,所以好的镜片 没有手指印和氧化铈痕迹,有吸塑盘的用吸塑盘,一般的产品用白纸垫上,只放一层间隔 摆放,装入木盘中,过凸的镜片要加隔海绵。 8清洗镜片的纯净水,不清洁就要换,保证镜片没有斑痕。 9檫干净的镜片要远离抛光槽,以防抛光粉喷在上面,影响下道工序。 10.返工的镜片如需返一面,但另一面也要再抛10秒。以防霉斑。 11.对所做好的产品写好跟踪卡,保证数据准确。当天生产的镜片当天送往质检科, 以防时间长而上霉。 二 光学抛光生产中的注意点 一模具高度的调试: 光学零件的精磨和抛光,要提高效率光圈是否能相对保持稳定是关键因素只一,而影 响光圈变化诸多因素中,在摆动磨削过程中,压力在各个角度中是否一样又是因素之一而 准球心机床便解决了压力在各角度一致的问题,因为不论是主轴摆动或是摆臂摆动都是绕 心摆动的,因此压力在各个角度都是一样的,摆臂摆动的准球心机床想比,下摆机床有着 更高的精度,因为该机床随机还有一台调整球心的仪器,其球心精度可达0.01的精度, 并可调整模具轴向跳动至0.01MM 。 二如何压模 在压制新模具时不可马虎,基模不可加温太热,只要能溶解热溶胶就可以,将抛光纸

我国光学加工的几个热点_小_大_硬_精

激光与光电子学进展2009.07 VIEWPOINT|专家视点 目前,一些承接品种单一,外贸订单数量大的企 业抵御国际金融危机影响的能力很差。相关企业急需调整产业结构,寻求新的多样生产品种,促使生产转型,获得新的生机。面对这种局势,我国光电信息产业如何转危机为机遇?产业的当务之急是什么?我认为我们应该抓住热点产业,抓住热点课题,从难从严,重点突破,寻求新产业的新发展。 那么,当前我国光学加工的热点又有哪些呢?我 的看法是四个字:小、 大、硬、精。1“小”—微小型光学元件 微小型光学元件包括小透镜、小型非球面透镜 (玻璃和塑料材质)、微小棱镜、微小平面镜及透镜阵列板、棱镜阵列板等。 近年来,光电信息产业迅速发展,IT 行业迅速崛起,数码相机、投影仪、数码扫描仪、光通讯光学元件等产品的需求量逐步增加,机型向微型化发展,形成了庞大的新兴产业———微光学产业。 我国光电信息产业的产品设计及软件和国际水平相差不远,差距较大的是材料、工艺和制造水平,我们应该在这三个方面加大投入进行重点研究。其中,小透镜的下摆机加工工艺与成像塑料非球面透镜的注射成型工艺应该是重中之重。1.1小透镜的下摆机加工工艺 大中球面透镜通常采用准球心精磨与抛光,即绕近似球心抛光。从动力学上分析,这种技术存在压力分布不均匀的现象,加工质量稳定性差。而小球面的下摆机加工实质是绕精确球心完成精磨与抛光运动的单片加工,加工比压高,加工速度快而且质量高,稳定性好。 下摆机的上轴仅向下运动,与下轴和下轴转轴严格交于一点,从而保证了下轴可以精确摆动,精确度达到0.01mm ,并不会随透镜表面的磨耗而变化。加工过程中,透镜的厚度可从百分表中读取,精确度达到±0.01mm 。利用下摆机精磨并抛光口径为7mm 镜片的一面,用时2min 左右,加工速度比上摆机快很多。 1.2成像塑料非球面透镜的注射成型工艺 我国用于照明和聚光的塑料非球面注射成型的 生产工艺已经比较成熟,也有不少制作模芯的金刚车床,同时对于塑料非球面的需求量也是越来越大,例如数码相机镜头、数码扫描镜头等都要用到塑料非球面透镜。然而目前塑料非球面透镜质量过关的并不多。只要我们认真研究非球面面形的测量手段,例如英国的Formtalysurf 轮廓仪、美国的子孔径干涉仪和环带干涉仪等,这项工艺是可以得到突破的。 2“大”—大型玻璃平面、大透镜和大型非球面镜 电视液晶屏幕或等离子屏幕、“神光III ”、航摄镜 头、空间相机、光刻镜头、大天区面积多目标光纤光谱天文望远镜(LAMOST )及将来可能制造的20m 自适应光学天文望远镜中都有很多高要求的大玻璃平面和大镜面。 针对这些领域,我国有不少单位引进了大型平面、 球面和非球面数控机床。例如,南京天文仪器研制中心引进了美国3.2m 环抛机;成都精密光学工程中心引进了俄国500mm 大平面金刚石飞切铣床及多台三轴、四轴和五轴数控光学研磨机;筹建中的上海现代先进超精密制造中心正在引进一系列400mm 超精加工与检测光学平面、球面与非球面设备,这些机床都是制造大型光学元件的必要设备。 除此之外,我国还陆续开展了对大型平面、球面和非球面数控机床的研制工作。例如,南京利生光学机械有限公司研制成功的4m 主动式精密数控环抛机是目前我国最大的抛光机;哈工大研制了600mm 晶体超精金刚石飞切平面铣床和600mm 非球面超精加工机床;航天303所研制了Nanosys 300非球面机;诺斯泰格研制了PPS 100高精度平面光学数控快速抛光机。值得一提的是,国防科技大学的国内首台500mm 离子束加工设备的研制工作也取得很大进展,为超精大型光学件的制造提供了条件。我国大型精密光学元件和光学镜面或光学镜头的研制工作主要是在研究所和大专院校中进行。例如,成都精密光 我国光学加工的几个热点:小,大,硬,精 曹天宁 浙江大学光电信息工程系,浙江杭州310027E-mail:caotn@https://www.360docs.net/doc/cf4401807.html, 58

Q_LCE 001-2019摄像镜头和模组绿色生产工艺

Q/LCE 江西联创电子有限公司企业标准 Q/LCE001-2019 摄像镜头和模组绿色生产工艺 企业标准 2019-07-14发布2019-08-01实施 江西联创电子有限公司发布

修改记录 文件编号版本号拟制人 / 修改人 拟制/ 修改日 期 更改理由 主要更改内容 (写要点即可) 注1:每次更改归档文件(指归档到事业部或公司档案室的文件)时,需填写此表。注2:文件第一次归档时,“更改理由”、“主要更改内容”栏写“无”。

前言 为响应国家工信部工业制造绿色发展的规划和要求,引领本行业绿色发展、促进区域绿色转型,实现江西联创电子有限公司的产品制造绿色化、资源循环利用,特制定本标准。 本公司主要产品涉及中小型数字移动终端和视频传输终端产品(主要包含手机、平板和笔记本电脑、可穿戴相机、车载监控、全景相机、无人机、视频监控)的摄像镜头和模组产品。本标准规定了江西联创电子有限公司产品绿色生产的工艺要求。 本公司产品因目前尚无绿色生产工艺的国家标准和行业标准,为提高绿色工艺水平,本公司特参照标准化工作导则的国家标准,制定出本企业标准,作为组织生产和检验产品的依据,其中的各项工艺参数等要求将随企业的技术进步及产品的改进而修改。 本标准主要参照: GB/T1.1-2009标准化工作导则第1部分:标准的结构和编写 本标准由江西联创电子有限公司提出。 本标准主要起草单位:江西联创电子有限公司、江西省科学院能源研究所、南昌大学、成都晶华光电科技股份有限公司 本标准主要起草人:曾吉勇、胡君剑、郑青、席细平、熊继海、范敏、孙李媛、谢运生、万国金、刘建国 本标准自2019年8月1日起实施。

下摆机精磨抛光工艺标准.docx

/.文件名称下摆机研磨工艺制定时间版次第一版作成审核批准 一、目的: 光学零件的抛光是获得光学表面最重要的工序。 1、去除精磨的破坏层达到规定的外观质量要求。 2、精修面形,达到图纸规定的曲率半径 R 值,并满足零件光圈数 N 及光圈局部误 差△ N的要求。 具体二、抛光机理: 认为抛光是精磨的继续,它们从本质上是相同的,都是尖硬的磨料颗粒对玻璃 表面进行微小切削作用的结果。但由于抛光是用很细颗粒的抛光剂。所以微小切削作 用可以在分子大小范围内进行。由于抛光模与镜片表面相当吻合,因此抛光时切向力 很大,从而使玻璃表面凸凹微痕结构被切削掉,逐渐形成光滑的表面。实验表明抛光 粉粒度在一定范围时,粒度越大,抛光效率越高;抛光粉硬度越高,抛光速 率越高 ( 如氧化铈 Ce02抛光粉比红粉 Fe203硬度高,前者比后者抛光速率高2~3 倍) 。 另外在一定范围内,增大抛光压力,提高主轴转速,抛光速率显著提高,高速 抛光即是依此而发展起来的。通过实验测得,抛光去除掉的玻璃颗粒尺寸大约为 1~1.2 um 。仅从以上几点即可以看出抛光的机械磨削作用是十分明显的。 三、抛光基本常识: 内1、光圈的概述: 被检查镜面表面面形与标准曲率半径的原面形有偏差时,它们之间形成对称的容契形空气间隙,从而产生等厚干涉条纹,在白光照射下,可见到彩色光环,这种彩色环称为光圈,物理学中称牛顿环。 光圈数:红色光圈有几圈,光圈数就几圈. 光圈 象散光圈允差→椭圆、马鞍形、棱形 (面检)(△ N1 表示) 局部 光圈局部不规则程度→中高、中低、翘边等 2、光圈的识别:(△ N2表示) 高光圈与低光圈: a.高光圈:一低头或稍用力压镜片,光圈向外扩散的,即高光圈; b.低光圈:一低头或稍用力压镜片,光圈向内收缩的,即低光圈; 高光圈低光圈 3、光圈数与局部误差的计算方法: a)光圈数的计算方法: N=N检-N 补 光圈数 N,实际光圈数为 N 检,基准补负为N补。 例:基准补负 2 圈,实际测光圈数为-4圈,则:N=N检-N补 =4-(-2 )=-2圈 b)局部误差计算方法: A、象散光圈:△ N1=b/a-1 B、光圈局部不规划:△N2=a/b=0.2/1=0.2 a

第九篇精磨加工工艺

第六章精磨加工工艺 光学零件的高速精磨工艺是指用金刚石固着磨料来磨削玻璃。可以用线接触的方式,如同铣磨那样,进行范成法加工;也可以用面接触的方式,用金刚丸片进行精磨,我司现在主要采用此种模式。 一、精磨加工原理 1.精磨的目的 一方面使工件表面的凹凸层深度和裂纹层深度减少,即达到零件要求表面的粗糙度(外观); 另一方面使工件表面曲率半径的精度进一步提高,保证零件达到抛光前所需要的面形精度(光圈),尺寸精度(中心厚度),因此,从精磨的目的可以分析出精磨的重点控制项目是:光圈、中心厚度、外观。 人们往往认为,精磨表面粗糙度愈小,对抛光越有利,其实这不完全正确。衡量精磨表面结构,主要有两项指标:裂纹层深度和凸凹层深度、裂纹层深度决定抛光要去除材料的厚度,影响抛光时间;凸凹层深度决定抛光模釉化程度,直接影响抛光速率。 抛光过程基本可以分为两个阶段:首先是抛去凸凹层,然后抛去裂纹层,从抛光第一阶段开始,抛光模与工件表面凸凹层峰顶接触,这时抛光玻璃表面承受相当大的单位压力,同时表面的凹坑,使抛光液能充分进入整个表面,因此抛光效率较高。随着抛光过程的继续,抛光模与工件表面接触面积增加,工件所受单位压力减少,同时抛光液在工件表面的附着能力降低,因此抛光过程减缓。当抛光进入二阶段达到裂纹层时,整个工件表面与抛光模完全接触,抛光过程趋于稳定化,这时抛光模开始釉化,随着抛光的继续,釉化加剧,抛光效率降低,釉化程度取决于第二阶段的持续时间,所以第二阶段的抛光时间取决于裂纹层深度的大小,因此精磨后的表面应具有较小的裂纹层深度。 综上,精磨的工件表面结构应具有较小的裂纹层深度和较为粗糙的表面。

下摆机精磨抛光工艺标准

文件名称下摆机研磨工艺制定时间版次第一版作成审核批准 一、目的:光学零件的抛光是获得光学表面最重要的工序。1去除精磨的破坏层达到规 定的外观质量要求。 2、精修面形,达到图纸规定的曲率半径R值,并满足零件光圈数N及光圈局部误差的 要求。 二、抛光机理: 认为抛光是精磨的继续,它们从本质上是相同的,都是尖硬的磨料颗粒对玻璃表面进行微小切削作用的结果。但由于抛光是用很细颗粒的抛光剂。所以微小切削作用可以在分子大小范围内进行。由于抛光模与镜片表面相当吻合,因此抛光时切向力很大,从而使玻璃表面凸凹微痕结构被切削掉,逐渐形成光滑的表面。实验表明抛光粉粒度在一定范围时,粒度越大,抛光效率越高;抛光粉硬度越高,抛光速率越高(如氧化铈CeQ抛光粉比红粉FM3硬度高,前者比后者抛光速率高2?3倍)。 另外在一定范围内,增大抛光压力,提高主轴转速,抛光速率显著提高,高速抛光即是依此而发展起来的。通过实验测得,抛光去除掉的玻璃颗粒尺寸大约为1? 1.2 um。仅从以上几点即可以看出抛光的机械磨削作用是十分明显的。 三、抛光基本常识: 1、光圈的概述: 被检查镜面表面面形与标准曲率半径的原面形有偏差时,它们之间形成对称的契形空气间隙,从而产生等厚干涉条纹,在白光照射下,可见到彩色光环,这种彩色环称为光圈,物理学中称牛顿环。 光圈 数: 红色光圈有几圈,光圈数就几圈 、[人1^1 光圈 *「象散光圈允差T椭圆、马鞍形、棱形 (面检)(△ N1表示) 局部 L光圈局部不规则程度T中高、中低、翘边等 2、光圈的识别:(△ N2表示) 高光圈与低光圈: 3、光圈数与局部误差的计算方法: a)光圈数的计算方法:N=N检-N补 光圈数N,实际光圈数为N检,基准补负为N补。 例:基准补负2圈,实际测光圈数为一4圈,贝U: N = N检一N补=4-(-2 )=-2 圈 b)局部误差计算方法: A、象散光圈:△ N仁b/a-1 B 、光圈局部不规划:△ N2=a/b=0.2/仁0.2 具 体 内 容 a. 高光圈:一低头或稍用力压镜片,光圈向外扩散的,即高光圈; b. 低光圈:一低头或稍用力压镜片,光圈向内收缩的,即低光圈;

下摆机总结

下摆机总结报告 实验目的:增加高速抛光效率,提升产品品质,完善高抛工艺. 实验方法:凸面单片下摆加工,平面3片成盘斜轴机三贴盘加工(替代原有沥青盘加工) 实验过程: 一.加工前产品来料,工装抛盘,样板,百分表测量环,测厚规确认. 1.PCX0804 铣磨料100pcs. (确认其TC大于标准尺寸0.2左右,表面面形精度用测量环测量小于+/-3格,表面粗糙度达到240#沙眼.) 2.工装(白色盖子,钨钢端子,黑色带背胶阻尼布,白色泡棉) (1)白色盖子:确定其内径可以放入需要磨砂或者抛光的铣磨料,盖子表面光滑平整,放入产品后没有倾斜,歪的现象.根据R的大小来确定盖子的深浅,盖子太深边缘与抛盘接触容易损伤抛盘,太浅卡不住产品,产品易飞出. (2)钨钢端子:钨钢端子直径能与抛光平面的盖子相匹配,不能太松或者紧,且端子中心钻孔深度大于4MM以上,方便顶针卡在里面,不能滑出. (3)带背胶黑色阻尼布及白色泡棉:加工时确认其表面有无杂质,影响光洁度. 3.抛盘(对修盘2个,修盘2个,磨砂盘2个,平面抛盘2个,凸面抛盘2个)(1)对修盘:来料先对研至一面,测量环测+/-3格以内. (2)修盘:2个修盘贴800#金属丸片,密集,均匀成盘,用样板归零测量环,一个修盘修正至+0.5格,另一个修正至-0.5格,且使用的测量环直 径等于80%的修盘面积. (3)磨砂盘:一个贴置1000#金属丸片,一个贴置1500#树脂丸片,密集,均匀成盘,用样板归零测量环,1000#金属丸片修正至+2-3格,1500# 树脂丸片修正至+1格,且使用的测量环直径等于80%的修盘面积. (4)平面抛盘:贴置0.5或者0.8厚的抛光皮.根据其3贴工装直径选择其平面抛盘直径,且抛光盘面形N<3. (5)凸面抛盘:贴置0.5或者0.8厚的抛光皮根据其产品直径大小选择其凸面抛盘直径,且抛光盘面形N<0.5. 4.样板一对 (一凸一凹各一个,标准R+/-0.05误差,面形精度0.2) 5.百分表测量环 (表面无明显损伤,百分表精度小于0.01,测量环周边没有破边,平整) 6.测厚规 (精度高,无损伤) 二.加工过程顺序 1.检查毛料尺寸,外观,数量,确定100pcs产品片与片TC小于3丝,其面 型测量环测量每片小于+/-3格. 2.上三贴工装斜轴机磨砂平面,精磨1道下磨10丝,精磨2道下磨2-3丝, 表面无沙眼,划痕. 3.精磨1道凸面1000#金属丸片,下磨10丝,保证每片尺寸一致,用凸样板 归零测量环其面形测量环测量-1--2格,表面无沙眼,划痕. 4.精磨2道凸面1500#树脂丸片,下磨2-3丝,保证每片尺寸一致,用凸样板 归零测量环其面形测量环测量-0.5--1格,表面无沙眼,划痕.

下摆机精磨抛光实用工艺

实用标准文案 文件名称 作成 下摆机研磨工艺制定时间 审核 版次 批准 第一版 一、目的:光学零件的抛光是获得光学表面最重要的工序。1、去除精磨的破坏层达到规定 的外观质量要求。2、精修面形,达到图纸规定的曲率半径R 值,并满足零件光圈数N 及 光圈局部误差△ N的要求。 具 体 内 容 二、抛光机理:认为抛光是精磨的继续,它们从本质上是相同的,都是尖硬的磨料颗粒对玻璃 表面进行微小切削作用的结果。但由于抛光是用很细颗粒的抛光剂。所以微小切削作用可以在 分子大小范围内进行。由于抛光模与镜片表面相当吻合,因此抛光时切向力很大,从而使玻璃 表面凸凹微痕结构被切削掉,逐渐形成光滑的表面。实验表明抛光粉粒度在一定范围时,粒度 越大,抛光效率越高;抛光粉硬度越高,抛光速率越高(如氧化铈Ce02抛光粉比红粉Fe203 硬度高,前者比后者抛光速率高2~3倍)。 另外在一定范围内,增大抛光压力,提高主轴转速,抛光速率显著提高,高速抛光即是依此而发展起来的。通过实验测得,抛光去除掉的玻璃颗粒尺寸大约为1~1.2 um 。仅从 以上几点即可以看出抛光的机械磨削作用是十分明显的。 三、抛光基本常识: 1、光圈的概述:被检查镜面表面面形与标准曲率半径的原面形有偏差时,它们之间形成对 称的契形空气间隙,从而产生等厚干涉条纹,在白光照射下,可见到彩色光环,这种彩色环 称为光圈,物理学中称牛顿环。 红色光圈有几圈,光圈数就几圈. 象散光圈允差→椭圆、马鞍形、棱形 (△ N1 表示) 光圈局部不规则程度→中高、中低、翘边等 (△ N2 表示) 光圈数: 2、 光圈 面 检)局部 光圈的识别:高光 圈与低光圈: a. 高光圈:一低头或稍用力压镜片,光圈向外扩散的,即高光圈; b. 低光圈:一低头或稍用力压镜片,光圈向内收缩的,即低光圈; 3、光圈数与局部误差的计算方法: a)光圈数的计算方法:N=N检-N 补光圈数N,实际光圈数为N 检,基准补负为N补。 例:基准补负2 圈,实际测光圈数为-4圈,则:N=N检-N补=4-(-2 )=-2 圈 b)局部误差计算方法: