公路工程现浇箱梁张拉计算书

AK0+174.3、AK1+045.1现浇箱梁

张拉计算书及施工方案

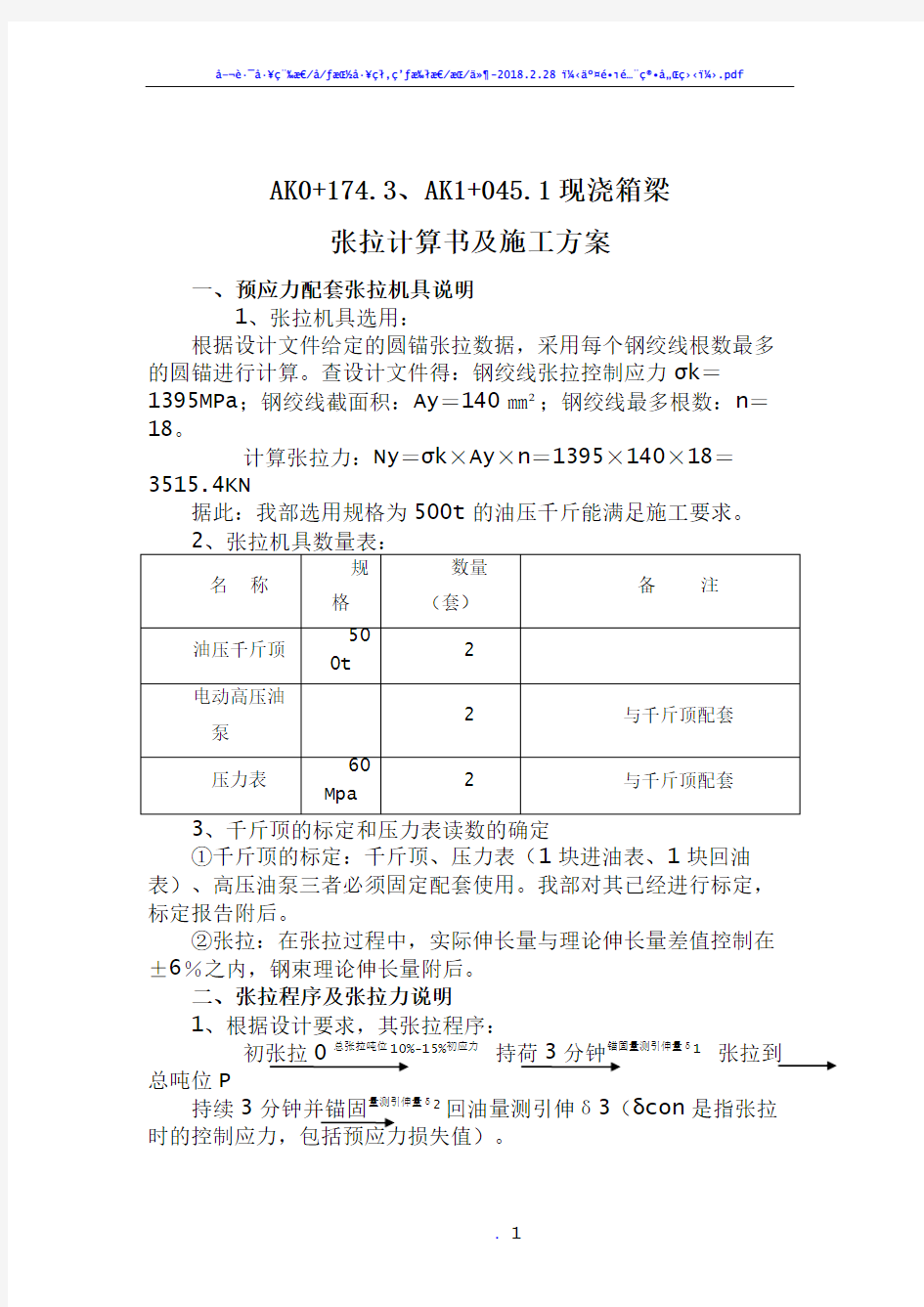

一、预应力配套张拉机具说明

1、张拉机具选用:

根据设计文件给定的圆锚张拉数据,采用每个钢绞线根数最多的圆锚进行计算。查设计文件得:钢绞线张拉控制应力σk=

1395MPa;钢绞线截面积:Ay=140㎜2;钢绞线最多根数:n=18。

计算张拉力:Ny=σk×Ay×n=1395×140×18=3515.4KN

据此:我部选用规格为500t的油压千斤能满足施工要求。

3、千斤顶的标定和压力表读数的确定

①千斤顶的标定:千斤顶、压力表(1块进油表、1块回油表)、高压油泵三者必须固定配套使用。我部对其已经进行标定,标定报告附后。

②张拉:在张拉过程中,实际伸长量与理论伸长量差值控制在±6%之内,钢束理论伸长量附后。

二、张拉程序及张拉力说明

1、根据设计要求,其张拉程序:

初张拉0总张拉吨位10%-15%初应力持荷3分钟锚固量测引伸量δ1 张拉到总吨位P

持续3分钟并锚固量测引伸量δ2回油量测引伸δ3(δcon是指张拉时的控制应力,包括预应力损失值)。

设计图纸要求δcon=1395Mpa ,钢绞线面积A=140mm 2,

弹性模量Ey=1.95×105Mpa,标准强1860Mpa ,管道摩擦系数μ=0.17,k=0.0015。

2、张拉应力控制

(1)预应力筋的张拉控制应力应符合设计要求。当施工中预应力筋需要超张拉或计锚圈口预应力损失时,可比设计要求提高

5%,但在任何情况下不得超过设计规定的最大张拉控制应力。

(2)预应力筋采用应力 控制方法张拉时,应以伸长值进行校

核,实际伸长值与理论伸长值的差值应控制在±6%以内,否则应暂停张拉,待查明原因并采取措施予以调整后,方可继续张拉。

(3)预应力筋的理论伸长值L ? (mm)可按下式计算:

P P P E A L

P L =?

式中:P P ——预应力筋的平均张拉力(N)

L ——预应力筋的长度(mm);

A P ——预应力筋的截面面积(mm2);

E P ——预应力筋的弹性模量(N /mm2)。

(4)预应力筋张拉时,应先调整到初应力口,该初应力为张拉控制应力σcon 的15%,伸长值应从初应力时开始量测。力筋的实际伸长值除量测的伸长值外,必须加上初应力以下的推算伸长值。对后张法构件,在张拉过程中产生的弹性压缩值一般可省略。

预应力筋张拉的实际伸长值L ?(mm),可按下式计算:

L ?=L ?l+L ?2

式中:L ?l ——从初应力至最大张拉应力间的实测伸长值

(mm);

L ?2——初应力以下的推算伸长值(mm),可采用相邻级的伸长

值。

(5)预应力筋的锚固,应在张拉控制应力处于稳定状态下进

行。锚固阶段张拉端预应力筋的内缩量,应不大于设计规定6mm 。

三、张拉力计算

1、锚下控制应力бk=0.75 Ryb=1860Mpa ,

2、单根钢绞线张拉力:Nk=

0.75Ryb×Ay=1395×140=195.3KN

3、16束时的控制力为:195.3×16=3124.8KN

18束时的控制力为:195.3×18=3515.4KN

四、施工控制应力与压力表的关系:

1、不同阶段的张拉力值:

15%Nk时:16束张拉力:0.15×195.3×16=468.72KN 18束张拉力:

0.15×195.3×18=527.31KN

30%KN时:16束张拉力:0.3×195.3×16=937.44KN

18束张拉力:

0.3×195.3×18=1054.62KN

100%Nk时:16束张拉力: 195.3×16=3124.8KN

18束张拉力:

195.3×18=3515.4KN

2、计算压力表读数:

根据试验报告计算出张拉力与压力表的线性关系y=ax+b,两个千斤顶分别对应的压力表读数回归方程如下(y—是指压力表读数, x—是指控制张拉力):

1号千斤顶9480号压力表: y=0.0111x+0.2794

注:根据设计要求,AK1+045.1跨线桥腹板每束18根钢绞线,横隔梁每束16根钢绞线。AK0+174.3跨线桥腹板及横隔梁每束均为16根钢绞线。

五、伸长量计算:

张拉时采用张拉力与伸长量双控,伸长量从钢绞线尾端平

面距锚垫板之间的距离

ΔL=ΔL1+ΔL2

ΔL1:从15%张拉力到锚固时的伸长量

ΔL2: 30%张拉力时的伸长量-15%张拉力时的伸长量

最后的伸长量为两个千斤顶伸长量相加之和。

具体操作方法如下:

、装好两千斤顶后,同时张拉到15%的力,量油缸伸长L1

②、继续张拉到30%的力,量油缸伸长L2

③、继续张拉到100%的力,量油缸伸长L3

④、ΔL2=L2- L1

ΔL1=L3- L1

ΔL=ΔL1+ΔL2= L2- L1+ L3- L1= L2+ L3-2 L1

六、设计伸长量如下:

纵向钢绞线张拉(每束18根)

钢束编号N

1a

N

1b

N

2a

N

2b

N

3a

N

3b

N

4a

N

4b

单束引伸量74.846

cm

74.834

cm

74.836

cm

74.724

cm 横隔梁钢绞线张拉(每束16根)

钢束编号N1

单束引伸

量

6.6cm

纵向钢绞线张拉(每束16根)

钢束编号N

1a

N

1b

N

2a

N

2b

N

3a

N

3b

N

4a

N

4b

单束引伸量68.397

cm

68.369

cm

68.351

cm

68.286

cm 横隔梁钢绞线张拉(每束16根)

钢束编号N1

单束引伸

量

7.0cm

七、张拉要求

(一)张拉顺序

每个腹板内张拉顺序为:N4a--N3b-- N2a--N1b--N4b-- N3a--N2b--N1a,先外腹板后内腹板对称张拉。张拉完成腹板后再张拉横隔梁,横隔梁采用箱梁两侧对称张拉N1钢束。

(二)张拉要求

1、预应力钢绞线

(1)应按有关规定对每批钢绞线抽检强度、弹性模量、截面积、延伸量和硬度,对不合格产品严禁使用,

(2)钢绞线运抵工地后应放置在室内并防止锈蚀。

(3)钢绞线的下料不得使用电或氧弧切割,只允许采用圆盘锯切割,且应使钢绞线的切割面为一平面,以便在张拉时检查断丝。

2、锚具和垫板

(1)应抽样检查夹片硬度。

(2)应逐个检查垫板喇叭管内有无毛刺,对有毛刺者应予退货,不准使用。

(3)所有锚具均应采用整体式锚头,不允许采用分离式锚头。

3、预应力质量的控制

(1)混凝土强度大于或等于90%的设计强度且混凝土龄期不小于7天时才允许进行张拉。

(2)预应力的张拉班组必须固定,且应在有经验的预应力张拉工长的指导下进行,不允许临时工承担此项工作。

(3)箱梁纵向预应力钢束均为两端张拉,墩顶横隔梁预应力均为一端张拉。施工时应按照图纸要求的顺序张拉预应力钢束。施加预应力应均匀对称张拉。每次张拉应有完整的原始张拉记录,且应在监理在场的情况下进行。方锚预应力必须采用整束张拉。

(4)预应力采用引伸量与张拉力双控,引伸量误差应在-6%~+6%范围,每一截面的断丝率不得大于该截面总钢丝数的1%,且不允许整根钢绞线拉断。断丝是指锚具与锚具间或锚具与自锚端部之间,钢丝在张拉时或锚固时破断。图中所给引伸量未计钢束工作长度部分引伸量,施工时应特别注意。

(5)在引伸量达不到设计要求时,应查明原因,如管道摩阻系数远大于设计采用的摩阻系数时,允许灌中性肥皂水以减少其摩阻损失,但在压浆前应用高压水将中性肥皂水冲洗干净,也可将张拉吨位提高3%,两种措施可同时采用。

(6)应根据每批钢绞线的实际直径随时调整千斤顶限位板的限位尺寸,最标准的限位板尺寸应使钢绞线只有夹片的牙痕而无刮伤,如钢绞线出现严重刮伤则限位板限位尺寸过小,如出现滑丝或无明显夹片牙痕则有可能是限位板限位尺寸大。

(7)千斤顶在下列情况下应重新标定:

a.已使用三个月;

b.严重漏油;

c.主要部件损伤;

d .延伸量出现系统性的偏大或偏小;

e .张拉次数超过施工规范规定的次数;

(8)千斤顶和油泵必须配套标定和配套使用;

(9)张拉前应检查千斤顶内摩阻是否符合有关规定要求,否则应停止使用。

(10)严禁钢铰线作电焊机导线用,且钢铰线的放置应远离电焊地区。

(11)预应力钢束引伸量的量测方法:

a .量测引伸量的要求

开始张拉前应将所有钢绞线尾端切割成一个平面或采用与钢绞线颜色反差较大的颜料标出一个平面,在任何步骤下量测引伸量均应量测该平面距锚垫板之间的距离,而不可量测千斤顶油缸的变位量,以免使滑丝现象被忽略。

b .预应力张拉的操作

3

33021%15~10δδδ量测引伸量回油分钟并锚固持荷张拉到总张拉吨位分钟持荷初张拉量测引伸量量测引伸量总张拉吨位的?→?????→??→

?????→???????→?P P

c .检查千斤顶有无滑丝

查看δ3-δ2是否大于8毫米,如大于8毫米,则表明出现滑丝,应查明原因并采取措施解决后方可继续张拉。再检查钢绞线尾端标记是否仍为一个平面,如平面出现了变化,说明有个别钢绞线出现了滑丝现象,必须采取措施进行及时处理。

(三)真空灌浆

1、基本原理

真空灌浆是后张法预应力混凝土结构施工中的一项新技术,其基本原理是:在孔道的一端采用真空泵对孔道抽真空,使之产生-0.1MPa 左右的真空度,然后用灌浆泵将优化后的特种水泥浆从孔道的另一端灌入,并加以≤0.7MPa 的正压力,以提高预应力管道灌浆的饱满度和密实度。采用真空灌浆工艺是提高后张法预应力混凝土结构安全度和耐久性的有效措施。真空灌浆工艺主要包括四个关键环节:

a .采用塑料波纹管形成密封的管道;

b .浆体必须采用专用添加剂及配合比;

c .配备专用的真空灌浆设备;

d. 进行严格的施工控制。

(2)浆体

掺入专用真空灌浆添加剂,配合后浆体性能如下:

a. 浆体水灰比:0.3~0.35之间;

b. 浆体流动度:30~50秒;

c. 浆体泌水性:

a)小于水泥浆初始体积的2%;

b)四次连续测试的结果平均值<1%;

c)拌和后24h水泥浆的泌水能吸收;

d. 浆体初凝时间:≥3h;

e. 浆体体积收缩率:2%;

f. 浆体强度:标准养护条件下,28天龄期强度≥50MPa;

g. 浆体对钢绞线无腐蚀性。

(3)施工顺序

a.钢绞线张拉完成后,切除外露的钢绞线(钢绞线外露量最宜在30~50mm之间)清水冲洗,高压风吹干,然后采用保护罩或无收缩水泥砂浆封锚,当采用水泥砂浆封锚时,将锚板及夹片、外露钢绞线全部包裹,覆盖层≥15mm;

b. 清理锚垫板上的灌浆孔,保证灌浆通道畅通;

c. 确定抽真空端及灌浆端,安装引出管、球阀和接头,并进行检查;

d. 搅拌水泥浆使其水灰比、流动度、泌水性达到技术要求指标;

e. 启动真空泵抽真空,使真空度达到-0.08~-0.1MPa并保持稳定;

f. 启动灌浆泵,当灌浆泵输出的浆体达到要求稠度时,将泵上的输送管接到锚垫板上的引出管上,开始灌浆;

g. 灌浆过程中,真空泵保持继续工作;

h. 待抽真空端的透明波纹管中有浆体经过时,关闭空气滤清器前端的阀门,稍后打开排气阀。当水泥浆从排气阀顺畅流出且稠度与灌入的浆体相当时,关闭抽真空端所有的阀门;

i. 灌浆泵继续工作,在≤0.7MPa下,持压1~2分钟;

j. 关闭灌浆泵及灌浆端阀门,完成灌浆;

k. 拆除外接管路、附件,清洗空气滤清器及阀等;

l. 完成当日灌浆后,必须将所有沾有水泥浆的设备清洗干净;

m. 安装在压浆端及出浆端的球阀,应在灌浆后5小时内拆除并进行清理。

(4)施工注意事项

a. 针对曲线管道的特点,在波纹管每个波峰的最高点靠同一端设置观察阀,高出混凝土顶面200mm;

b. 输浆管应选用高强橡胶管,抗压能力≥2MPa,带压灌浆时不易破裂,注意连接要牢靠,不得脱管;

c. 水泥浆进入灌浆泵之前应通过1.2mm的筛网进行过滤;

d. 搅拌后的水泥浆必须做流动度和泌水性试验,并浇注浆体强度试块;

e. 灌浆工作宜在灰浆流动性下降前进行(约30~45分钟内),孔道一次灌浆要连续;

f. 中途换管道时间内,继续启动灌浆泵,让浆体循环流动;

g. 灌浆孔数和位置必须做好记录。以防露灌;

h. 储浆灌的储浆体积必须大于所要灌注的一条预应力管道体积。