关于加工中心镗刀头的小设计

关于加工中心镗刀头的小设计

徐明、韦权城

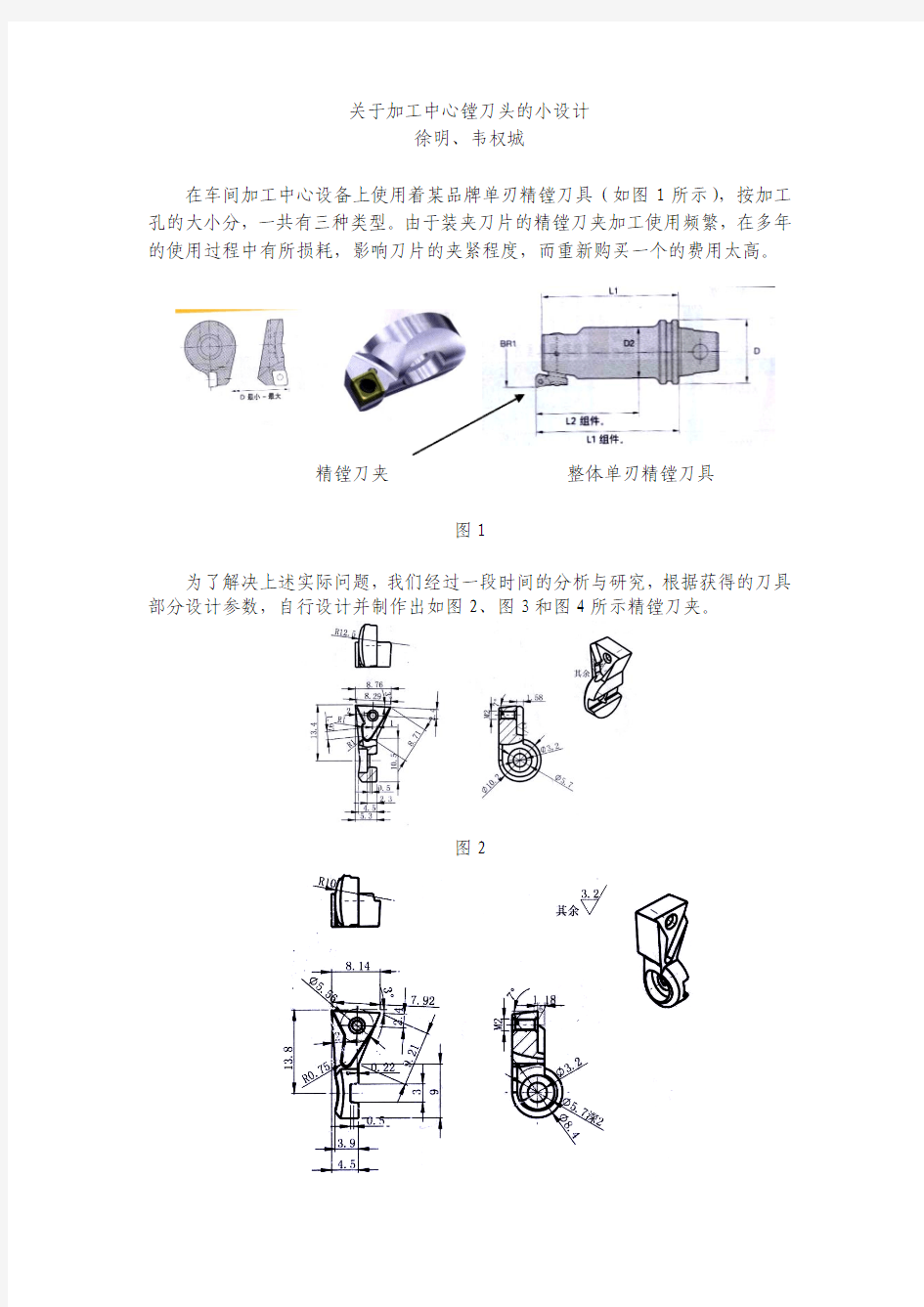

在车间加工中心设备上使用着某品牌单刃精镗刀具(如图1所示),按加工孔的大小分,一共有三种类型。由于装夹刀片的精镗刀夹加工使用频繁,在多年的使用过程中有所损耗,影响刀片的夹紧程度,而重新购买一个的费用太高。

精镗刀夹整体单刃精镗刀具

图1

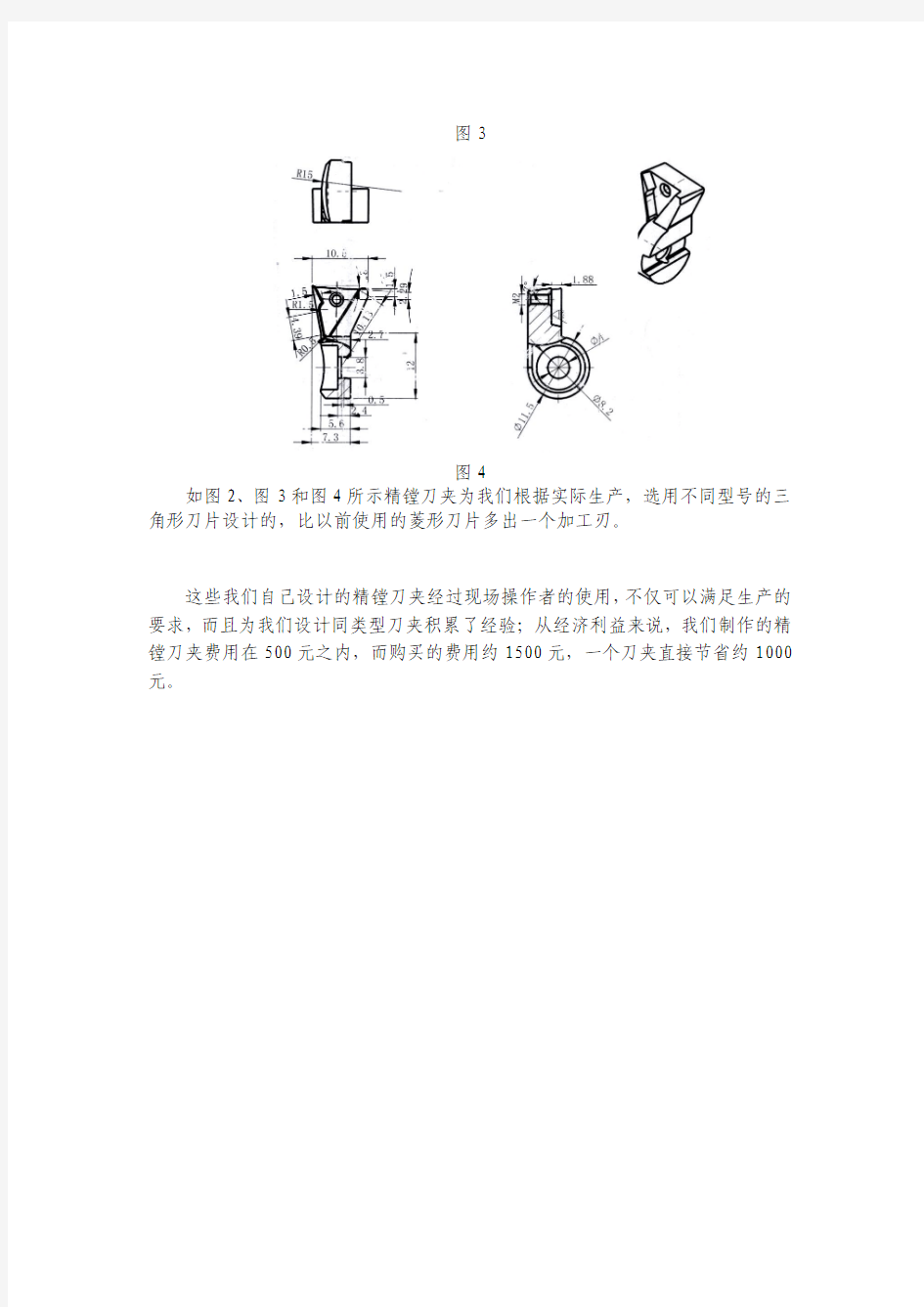

为了解决上述实际问题,我们经过一段时间的分析与研究,根据获得的刀具部分设计参数,自行设计并制作出如图2、图3和图4所示精镗刀夹。

图2

图3

图4

如图2、图3和图4所示精镗刀夹为我们根据实际生产,选用不同型号的三角形刀片设计的,比以前使用的菱形刀片多出一个加工刃。

这些我们自己设计的精镗刀夹经过现场操作者的使用,不仅可以满足生产的要求,而且为我们设计同类型刀夹积累了经验;从经济利益来说,我们制作的精镗刀夹费用在500元之内,而购买的费用约1500元,一个刀夹直接节省约1000元。

半精镗及精镗气缸盖导管孔组合机床设计(镗削头设计)-实习报告

毕业实习报告 专业 学生姓名 班级 学号 指导教师 日期

实习报告 一、概述 毕业实习是培养实际专业能力为目标的一个综合性实践环节,丰富了我们学生实践知识和专业技能、工程实践能力、理论联系实际的能力、分析与解决实际问题能力。本次实习是在学院相应的专业课程和相关的课程设计的基础上,为以后的毕业设计而进行的一次综合性的实践,是我们所学知识和技能的一次很好的运用训练。通过本次实习,我在科学知识上有所提高,巩固了所学的专业知识,了解了工厂实际的生产环节,对零件的特征,加工方法,生产流程以及装配也有了大概的了解。在此实习期间,通过图书馆资料的借阅,更加深入的了解了实习的目的,使我对毕业设计所设计的龙门铣床有了大概的了解。 二、实习过程 本次实习我们主要参观了盐城江淮动力集团、盐城市悦达拖拉机有限公司、盐城市机床厂、高精公司等几个单位,具体安排如下: 1.3月9日江动集团参观实习 2.3月10日悦达拖拉机厂参观实习 3.3月14日盐城机床厂参观实习 4.3月16日江苏高精机电装备有限公司参观实习 江动集团有限公司是国家专业生产中、小功率柴油机的重点企业。公司主产品为中小功率柴油机,产品开发在同行业中步步领先,卓有成效,形成了直喷、滚动、节能、低污染的江动特色,确立了品种最多、最全,技术最先进的领先地位。 江苏悦达盐城拖拉机制造有限公司是中国中、小马力拖拉机的重点企业之一,公司技术力量雄厚,生产设备精良,加工工艺先进,测试手段齐全,质量保证体系完善,具有较强的产品开发与制造能力。 盐城机床厂是机械部定点生产各种机床的厂家,中国出口机床生产基地,具有进出口经营权。产品主要有CDB系列车床、钻床和数控车床等。 江苏高精机电装备有限公司系江苏省民营科技企业,专业生产各类数控机床、组合机床、专用机床及非标工装设备。公司拥有各类精密设备二十多台,其它车、磨、刨、铣、齿轮加工、热处理等各种通用设备一百多台。公司下设五个专业车间,具有较强的加工、装配、检测和机床安装调试能力。 三、实习内容 我们首先来到盐城江淮动力集团,对箱体零件的生产加工进行考察。机体是机器的基础零件,它将机器中有关的部件的轴、套、齿轮等相关零件连接成一个零件,并使之保持正确的位置,以及传递转矩或改变转速来完成规定的运动。以机床曲轴右箱零件为例,其主要技术要求如下: 1.轴颈支撑孔孔经精度以及相互间的位置精度;

普通坐标镗床上微动镗头的设计

普通坐标镗床上微动镗头的设计 张鹏飞,徐 剑,蔡华春,吴渡平 (九江职业技术学院实习工厂,江西九江332007) 摘 要:在普通坐标镗床上经常要加工一些精度较高的孔,传统的加工方法经常采用普通镗刀通过调整刀头来控制孔的精度尺寸;用浮动镗刀进行加工。这2种加工方法都存在问题,前者精度难以控制,只适合用于粗加工;后者虽然可以达到精度要求,但浮动镗刀头的刀刃是两头低中间高,这对于一些沉孔或不通孔的加工就无法完成。 关键词:坐标镗;加工;微动镗头 中图分类号:T G 3 文献标志码:A Design of Precision Boring Head in Jig Boring Machine ZH A NG Pengfei,XU Jian,CA I H uachun,WU Duping (Pr acticed F act or y of Jiujiang V ocatio nal and T echnica l Colleg e,Jiujiang 332007,China) Abstract:U sing jig bo ring machine,ther e are tw o tr aditional metho ds that used to cut holes w ith hig h deg ree o f accu r ate.O ne is t o adjust the chip o f o rdinary bor ing too l to contro l the size and the other is t o use the flo ating chip.Bot h of the pr ocessing methods have sever al pro blems:the for mer method is har d to co ntr ol t he precisio n and alway s used in ro ug h ap plies.A ltho ug h t he second method can achieve t he accurate,it can no t pro cess t he co unter bore or blind bor e because the edg e po int of the flo ating chip is hig h amo ng.A new designing of precisio n bor ing head is described. Key words:Jig bor er,M echanical w or kout,P recisio n bor ing head 图1 浮动镗刀头 我厂坐标镗床主要加工一些箱体,箱体上有很多轴承孔需要加工,精度要求比较高。有部分是通孔,可用浮动镗刀进行加工;但还有部分是沉孔,浮 动镗刀头刀刃具有两 头低中间高的特点(如图1),故无法清根,而用普通镗刀加工又难以控制精度。因此,我们对类似的沉孔或不通孔的零件加工专门设计了一种夹具 微动镗头。该装置既能很好的控制精度要求,同时还可以对一些精度较高的沉孔或不通孔进行加工。 1 微动镗头的设计 1 刀柄; 2 侧挡板; 3 滑块; 4 调节丝杆; 5 端挡板;6.刀杆;7.锁紧螺钉;8.锁紧螺钉 图2微动镗头 微动镗头主要由刀柄1和侧挡板2、滑块3、调节丝杆4、端挡板5、刀杆6组成的调节机构。(如图2)锁紧螺钉7用来锁紧滑块3,锁紧螺钉8用来锁紧刀杆6。1 刀柄;2 侧挡板;3 滑块;5 端挡板;7.锁紧螺钉 图3刀柄示意图 1 1 刀柄 刀柄(图3)尾部是莫氏6号的锥柄。端部的侧面有1个60mm 12mm 的台阶面且台阶面上有4个螺纹孔,用来安装侧挡板2;中间有1个40 50m m 2 侧挡板;3 滑块;4 调节丝杆;5 端挡板;6.刀杆;8.锁紧螺钉 图4调节机构分解图 的通槽,可使滑块3在这里滑动;圆周面上有1个M 12mm 的螺纹孔,通过螺纹孔用锁紧螺钉7来锁紧滑块3;端面也有4个螺纹孔,用来安装端挡板5。1 2 调节机构 调节机构(图4)的工作原理是: 59 新技术新工艺 数字技术与机械加工工艺装备 2009年 第4期

加工中心刀库装置设计_时雨

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! !!!!!!!!!! 5计算及试验情况5.1 疲劳仿真分析 2010年4月,委托北京交通大学采用AAR 机务标准M-1001-97“货车设计制造规范”中确定载荷谱和“BS EN 1993-1-9: 2005Euro code 3:钢结构设计规范”中的疲劳寿命预测方法及S-N 曲线,对CW1型米轨敞车设计方案进行了疲劳仿真分析计算,结果表明该车体各部位结构的疲劳寿命均大于600万km 。5.2 动力学性能仿真分析 2010年4月,委托西南交通大学对CW1型米轨敞车设计方案进行了动力学性能仿真计算,结果如下: (1)空车工况车辆的临界速度为101km/h ,重车临界速度为108km/h ,空重车临界速度均高于最高运行速度80km/h 的110%;能够满足运行要求,并且稳定性具有一定的裕量。 (2)在所计算的速度范围和曲线工况下,轮轴横向力最大值、脱轨系数最大值和轮重减载率最大值都能够满足GB5599-85的要求,能够保证安全运行。 (3)在美国五级谱的激励下,速度在90km/h 以下范围内,空、重车的横向、垂向平稳性指标和平均最大加速度均为优,车体振动最大加速度垂向均小于0.7g ,横向均小于0.5g 。 5.3 静强度试验 2011年6月委托青岛四方车辆研究所,在包头对CW1型米轨敞车样车进行了车体静强度试验,分别对车体在纵向载荷、 垂向载荷、侧向力、顶车载荷和翻车机工况作用下的强度进行了试验验证。试验结果表明:CW1型敞车车体强度满足TB/T1335-1996的要求,并具有一定的强度储备。 车体刚度试验与垂向静载荷试验同时进行,测量中梁中央处和心盘处的位移值,并计算中梁中央处相对于心盘处的挠度。中梁中央处相对于心盘处挠度为3.52mm ,挠跨比为0.49/1500<1/1500,满足设计和用户要求。5.4 线路运行试验 2011年11月,首批CW1型米轨敞车在印度尼西亚用户指定线路上进行了车辆线路运行试验,运行性能稳定、状态良好,符合运用要求。6 结论 通过样车试制及相关试验,以及运用考验,CW1型米轨敞车符合标准及用户使用要求,效果良好。 (编辑立 明) 作者简介:高宏强(1974-),男,高级工程师,从事产品研发营销管理工作。 收稿日期:2012-11-19 加工中心刀库装置设计 时雨 (哈尔滨市国际工程咨询中心,哈尔滨150000 )1引言随着科学技术的飞速发展和经济竞争的日趋激烈,产品更新速度越来越快。形状复杂的零件越来越多,对精度的要求也越来越高。多品种、中小批量的生产方式逐渐占据了工业市场。激烈的市场竞争使得产品研发生产周期逐渐缩短。传统的加工设备和制造方法已难以满足这种多样化、柔性化的高效高质量零件加工要求。近几十年来,世界各国十分重视发展能有效解决复杂、精密、小批多变零件的数控加工技术,在加工设备中大量采用以微电子技术和计算机技术为基础的数控技术[1]。加工中心就是一种这样应运而生的数控设备[2]。 目前我国加工中心技术水平同发达国家相比仍存在巨大差距,本设计力求在刀库及换刀装置方面最大限度地改进并设计出相对可靠、高效率的刀库装置[3]。2 刀库的综述 首先我们要对刀库进行一次系统的定义。刀库是储存加工工序所需的各种刀具的机构,可以按程序指令,把即将使用的刀具迅速、准确地送到换刀位置,并接受计算机指令将使用过的刀具复位。因此,刀库不单单是储存刀具的单一机构,而是能够按程序运作的一个精确机构[4]。 常见刀库形式可分为三种:圆盘式刀库,链条式刀库以及斗笠式刀库,具体对比见表1。 对于每种刀库,它们各自的结构也不同,这里主要介绍设计中所选择的圆盘式刀库结构[5]。传统圆盘式刀库通摘要: 在全面了解数控加工中心的结构、工作原理和控制方法的基础上,设计出加工中心的刀库装置。根据加工中心刀库的工作原理,确定结构与技术参数并给出结构设计方案,设计出一套符合技术要求的刀库,具有工作效率高、刚性好、使用寿命长等特点。 关键词:数控加工中心;刀库;刀座 中图分类号:T G659文献标识码:A 文章编号:1002-2333(2013)01-0138-02 解决方案 SOLUTION 工艺/工装/模具/诊断/检测/维修/改造 机械工程师2013年第1期 138

半精镗及精镗气缸盖导管孔组合机床设计(镗削头设计)

目录 1前言............................................... 错误!未定义书签。2组合机床总体设计.................................... 错误!未定义书签。 2.1工艺方案的拟订....................................................................................... 错误!未定义书签。 2.2切削用量的确定....................................................................................... 错误!未定义书签。 2.3组合机床总体设计——“三图一卡”................................................... 错误!未定义书签。 2.3.1被加工零件工序图............................ 错误!未定义书签。 2.3.2加工示意图.................................. 错误!未定义书签。 2.3.3机床联系尺寸图.............................. 错误!未定义书签。 2.3.4机床生产率计算卡............................ 错误!未定义书签。 3.1概述........................................................................................................... 错误!未定义书签。 3.2 主轴箱的设计步骤与内容...................................................................... 错误!未定义书签。 3.2.1绘置主轴箱原始依据图........................ 错误!未定义书签。 3.2.2轴的结构工艺................................ 错误!未定义书签。 3.2.3传动系统的设计与计算........................ 错误!未定义书签。 3.2.4主轴的确定及动力计算........................ 错误!未定义书签。 3.2.5主轴密封装置的选用.......................... 错误!未定义书签。 3.2.6主轴的强度校核计算.......................... 错误!未定义书签。 3.2.7主轴支承轴承的选用.......................... 错误!未定义书签。 3.2.8主轴箱润滑系统的设计........................ 错误!未定义书签。4组合机床传动设计.................................... 错误!未定义书签。 4.1传动方案拟订........................................................................................... 错误!未定义书签。 4.2同步带类型的确定................................................................................... 错误!未定义书签。 4.2.1同步带主要参数设定.......................... 错误!未定义书签。 4.2.2同步带、带轮的设计.......................... 错误!未定义书签。 4.2.3同步带设计计算.............................. 错误!未定义书签。5设计小结............................................ 错误!未定义书签。参考文献 .......................................... 错误!未定义书签。附录 ................................................ 错误!未定义书签。

数控加工中心刀库设计论文_本科论文

1前言 1.1数控加工中心简介 加工中心是一种可以对工件进行多工序加工的数字控制机床,它装备有刀库,并可以自动更换里面的刀具。工件经过一次装夹之后,数字控制系统能控制机床按照不同的工序,自动选择刀具或者更换刀具,自动地改变机床主轴的转速、进给量和刀具相对工件的运动轨迹,并且可以完成很多其他辅助机能,依次完成工件几个面上多工序的加工。减少了工同时也减少了工序之间的工件周转、搬运和存放的时间,大大缩短了生产的周期,具有显明经济效益。 一种功能较全的数控加工机床就是数控加工中心。目前数控加工中心是世界上生产产出的数量最高、最广的应用数控类机床之一。它综合加工的能力特别强,工件一次装夹后能够完成很多的加工内容,加工工件质量比较高,就要求中等加工难度和批量生产的工件,其加工效率是普通类机床的6~10倍,特别的是:它还能够完成许多普通机床所不能完成的加工,对要求精度高,单件加工或中小批量多品种生产形状较复杂的尤为适和。它把削铣、钻、攻等功能加在一个装置上,使其具有多种工艺手段。加工中心设置有储存刀具的刀库,刀库中存放着各种不同数量和规格的刀具或量具,在加工过程中利用程序来实现自动地更换和选用。这就是加工中心与数控铣、镗的差异。加工中心是一种综合的加工能力比较强的设备,工件一次装夹之后就能完成很多的工步,加工精度很高,就批量的中等的工件而言,其加工效率是普通制造机器和设备的7~12倍多,尤其是它能够实现很多普通机床所不能完成的加工,就像一些特别的行面等。这将会使新产品的研制和更新换代节省大量的人力和物力,从而使得企业具有特别强的竞争力。 1.2数控加工中心刀库系统简介 刀库系统是一种可以提供自动化加工过程中所需的换刀及储刀需求的装置。藉由电脑程式(PLC)的控制,可以实现各种不同的加工的需求,如攻、削、

镗床 课程设计

目录 1、设计任务书 2、机床用途、主要结构和运动 3、电力拖动方式和控制要求 1)电力拖动方式 2)控制要求 3)控制电路分析 4)联锁保护环节分析 5)辅助电路分析 4、T68镗床电气控制系统的PLC改造 6)PLC技术背景 7)PLC的系统结构 8)PLC技术的应用优势 9)PLC控制与微机控制的区别 10)PLC改造目的 11)PLC控制系统改造说明与I/O地址分配 12)PLC选型与接线图绘制 13)绘主程序制梯型图 14)PLC对T68卧式铣镗床的工作原理 15)附:电气原理图1张、PLC接线图一张、PLC梯形图一张 一、T68机床的用途、主要结构和运动

床和金钢镗床等。卧式镗床应用较多,它可以进行钻孔、镗孔、扩孔、铰孔及加工端平面等,使用一些附件后,还可以车削圆柱表面、螺纹,装上铣刀可以进行铣削。镗床在加工时,一般是将工件固定在工作台上,由镗杆或平旋盘(花盘)上固定的刀具进行加工。机床的基本组成如下: 1) 前立柱:固定地安装在床身的右端,在它的垂直导轨上装有可上下移动的主轴箱。 2) 主轴箱:其中装有主轴部件,主运动和进给运动变速传动机构以及操纵机构。 3) 后立柱:可沿着床身导轨横向移动,调整位置,它上面的镗杆支架可与主轴箱同步垂直移动。如有需要,可将其从床身上卸下。 4) 工作台:由下溜板,上溜板和回转工作台三层组成。下溜板可沿床身顶面上的水平导轨作纵向移动,上溜板可沿下溜板顶部的导轨作横向移动,回转工作台可以上溜板的环形导轨上绕垂直轴线转位,能使要件在水平面内调整至一定角度位置,以便在一次安装中对互相平等或成一角度的孔与平面进行加工。 5)面板1

液压传动课程设计题目2

1.汽车板簧分选实验压力机(立式),液压缸对工件(汽车板簧)施加的最大压 力为3万N,动作为:快进→工进→加载→保压→慢退→快退,快进速度14mm/s,工进速度0.4mm/s,要求液压缸上位停止、下行时、保压后慢退不能失控。最大行程600mm。试完成: (1)系统工况分析; (2)液压缸主要参数确定; (3)拟定液压系统原理图; (4)选取液压元件; (5)油箱设计(零件图);* (6)油箱盖板装配图、零件图;* (7)集成块零件图; 2.钻孔动力部件质量m=2000kg,液压缸的机械效率ηw=0.9,钻削力Fc=16000N 工作循环为:快进→工进→死挡铁停留→快退→原位停止。行程长度为150mm ,其中工进长度为50mm。快进、快退速度为75mm/s,工进速度为1.67 mm/s。导轨为矩形,启动、制动时间为0.5s。要求快进转工进平稳可靠,工作台能在任意位置停止。 3.单面多轴钻孔组合机床动力滑台液压系统,要求设计的动力滑台实现的工作 循环是:快进——工进——快退——停止。主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度1=

3=0.1m/s,工进速度2=0.88×10-3m/s;快进行程L1=100mm,工进行程 L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。液压系统执行元件选为液压缸。 4.卧式钻孔组合机床液压系统设计:设计一台卧式钻孔组合机床的液压系统, 要求完成如下工作循环:快进→工进→快退→停止。机床的切削力为25×103 N,工作部件的重量为9.8×103 N,快进与快退速度均为7 m/min,工进速度为0.05 m/min,快进行程为150 mm,工进行程为40 mm,加速、减速时间要求不大于0.2 s,动力平台采用平导轨,静摩擦系数为0.2,动摩擦系数为 0.1。要求活塞杆固定,油缸与工作台连接。设计该组合机床的液压传动系统。 5.某厂需要一台加工齿轮内孔键槽的简易插床,插头刀架的上下往复运动采用 液压传动。工件安装在工作台上,采用手动进给。 其主要技术规格如下: 1)加工碳钢齿轮键槽,插槽槽宽t=12mm,走刀量S=0.3mm/行程; 2)插头重量500N; 3)插头工作行程(下行)的速度为13m/min。 试设计该插床的液压系统及其液压装置。 6.设计一台钻镗专用机床,要求孔的加工精度为二级,精镗的光洁度为▽6。加 工的工作循环是工件定位、夹紧——动力头快进——工进——快退——工件松开、拔销。加工时最大切削力(轴向)为20000N,动力头自重30000N,工作进给要求能在20-120mm/min内进行无级调速,快进、快退的速度均为6m/min,动力头最大行程为400mm,为使工作方便希望动力头可以手动调整进退并且能中途停止,动力滑台采用平导轨。 要求:1)按机床工作条件设计油路系统,绘系统原理图。 2)列出电磁铁动作顺序图。

加工中心刀刀库(链式刀库)机械毕业设计方案

第一章绪论 本章首先从数控机床的发展历程引出加工中心的发展趋势,再具体到本次设计针对的刀库的任务要求,明确了本设计任务的主要内容。 引言 1952年世界上出现了第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。1958年第一台加工中心问世,它将多工序<铣、钻、镗、铰、攻丝等)加工集于一身;适应加工多品种和大批量的工件;增加机床功能<自动换刀、自动换工件、自动检测等),使自动化程度和加工效率上了一个新台阶;使无人化<或长时间无人操作)加工成为现实。90年代以来,数控加工技术得到迅速的普及及发展,数控加工中心在制造业得到越来越广泛的应用。目前国内企业生产制造的加工中心主要是面向生产领域,其结构复杂、精度高、封闭性强,价格昂贵。加工中心已成为柔性制造系统、计算机集成制造系统和自动化工厂的基本单元。 加工中心是数控机床的代表,是高新技术集成度高的典型机电一体化机械加工设备,受到世界各工业发达国家的高度重视,技术迅速发展,品种和数量大幅度增加,成为当今世界机械加工设备中最引人注目的一类产品。 加工中心简介 加工中心的发展简史 1952年世界上出现第一台数控机床,使多品种、中小批量的机械加工设备在柔性、自动化和效率上产生了巨大变革。它用易于修改的数控加工程序进行控制,因而比大批量生产重使用组合机床生产线和凸轮、开关控制的专用机床有更大的柔性,容易适应加工件品种的变化,进行多品种加工。它用数控系统对机床的工艺功能、几何图形运动功能和辅助功能实行全自动的数字控制,因为有更高的自动化程

度和加工效率,大大改变了中小批量生产中普通机床占整个机械加工70%~80%的状况。数控机床能实现两坐标以上联动的功能,其效率和精度比用手工和样板控制加工复杂零件要高得多。 1958年第一台加工中心在美国卡尼、特雷克 摘要 镗床是机械零件切削加工的常用机床,镗刀旋转为主运动,镗刀或工件的移动为进给运动,它主要用于加工高精度孔或一次定位完成多个孔的精加工。 本文在介绍了T611镗床的主要作用和应用现状后,对镗床总体布局进行了设计,确定了原动机为电动机,传动方案采用V带加齿轮传动的方案,进而重点设计了主传动系统,对V带传动齿轮传动和轴进行了参数计算和结构设计,校核了轴、轴承、键的安全系数,设计了其它附件结构,最后做出主轴箱装配图和零件图。 本设计的计算和绘图都用到了相关专业软件,用本文的方法,具有设计快捷、方便等特点。研究结果对提高设计的速度、质量具有重要意义。 关键词:镗床,齿轮传动,传动比,主轴箱 目录第1章绪论 1.1 概述 1.2 镗床基本概念 1.3 国内外的发展现状 1.4 本课题研究内容及意义 第2章总体设计与原动机选择 1.1 电动机确定 1.2 总体布局 第3章传动系统设计 3.1拟定结构 3.2分配传动比 3.3绘制转速图 3.4齿轮齿数确定 3.5带传动设计 3.6验算主轴转速误差 3.7绘制传动系统图 第4章结构参数设计 4.1 齿轮传动设计 4.2 确定主轴支撑轴颈尺寸 4.3传动轴设计 4.4 滚动轴承的寿命计算 第5章附件设计 5.1齿轮块设计 5.2轴承选择 5.3 操作机构设计 5.4润滑系统设计 5.5密封装置 第6章校核 6.1验算轴弯曲刚度 6.2花键键侧挤压应力计算 6.3滚动轴承验算 结论 致谢 参考文献 第1章绪论 1.1 概述 在科技飞速发展的今天, 科学技术日新月异,工业生产不断进步,市场对产品的质量和生产效率提出了越来越高的要求,任何一个具备完整工业体系的国家,都会有相当数量的制造业,如汽车、机车、电力、船舶、航空航天、冶金矿山、石油化工、机床工具、通信、轻工、建材、家电、食品、仪器、仪表等。上述这些部门大多与机械工业有关,有的是实质上就是机械工业,它们都是用机械设备制造各种各样的产品。所以说机械工业是国民经济的装备部,是国民经济的先导,是国家重要的基础工业。如果一个国家的机械工业水平不高,它生产的产品在国际市场上是很难有竞争力的,也是很难立于世界民族之林的!美国是世界工业强国,70年代美国曾认为制造业是“夕阳工业”,经济重心应由制造业转向高科技产业及服务业等第三产业。科研重理论成果,不重视实际应用,政府不支持产业技术,使美国制造业产生衰退。而同期日本重视制造技术,重视高素质人才的培养,注重将高科技成果应用于制造业,加之严密的社会组织,很快把原来美国占绝对优势的产业如汽车、照相机、家电、机床、复印机、半导体等变成自己的主导产业,占领了世界市场。这很快引起了美国政界、科技界、企业界有识之士的关注。为此,80年代后期,美国政府和企业迅速组织调查,MIT在调查报告中指出:“一个国家要想生活的好,必须生产的好。振兴经济的出路在于振兴制造业”,当前国际间“经济的竞争归根到底是制造技术和制造能力的竞争”。 镗床是一种主要用镗刀在工件上加工孔的机床。通常用于加工尺寸较大、精度要求较高的孔,特别是分布在不同表面上、孔距和位置精度要求较高的孔,如各种箱体、汽车发动机缸体等零件上的孔。所以对其进行合理设计,其意义十分重大。 机械制造业为社会生产产品的同时,也产生了大量的工业废液、废气、固体废气物等污染。随着全社会保健意识的增长,企业家和技术人员也都意识到,若在延伸用这种粗放式的机械制造模式,将不利于整个行业和社会的可持续法展,因此急需探索符合环保要求的节能、降耗、少污染的绿色机械制造模式,采取相应的绿色模式,适应社会发展的要求。绿色制造 TS2150型深孔钻镗床是专门加工圆柱形深孔工件的设备,如加工机床的主轴孔,各种机械液压油缸、气缸圆柱形通孔、盲孔及阶梯孔。机床不但可以承担钻削、镗削,还可以进行滚压加工。钻削时采用内排屑法。机床床身刚性强,精度保持性好。TS2150型深孔钻镗床主轴转速范围广,进给系统由交流伺服电机驱动,能适应各种深孔加工工艺的需要。授油器紧固和工件顶紧采用液压装置,仪表显示,安全可靠。TS2150型深孔钻镗床为系列产品,还可以按照客户需要提供各种变形产品。 【TS2150型深孔钻镗床——图例1】 TS2150型深孔钻镗床主要技术参数: 工作范围 钻孔直径范围——————Φ40~Φ120mm 镗孔最大直径——————Φ500mm 套料直径范围——————Φ50~Φ250mm 镗孔最大深度————1-16m(每一米一种规格) 卡盘夹持直径范围————Φ110~Φ670mm 主轴部分 主轴中心高———————500/630mm 床头箱前端锥孔——————Φ130 床头箱主轴前端锥孔————Φ140 1:20 床头箱主轴转速范围————3.15~315r/min ;21级 进给部分 进给速度范围———————5-400mm/min;无级 托板快速移动速度——————2m/min 【TS2150型深孔钻镗床——图例2】电机部分 主电机功率————————37kW 液压泵电机功率——————1.5kW 快速移动电机功率——————5.5 kW 进给电机功率————————5.5kW 冷却泵电机功率————5.5kWX3+7.5kW(4组) 其他部分 导轨宽度——————————800mm 冷却系统额定压力——————2.5MPa 冷却系统流量————100、200、300、600L/min 液压系统额定工作压力——————6.3MPa 授油器承受最大轴向力——————68kN 授油器对工件的最大顶紧力————20 kN 技术研发TECHNOLOGY AND MARKET Vol.22,No.3,2015 全液压钻机动力头结构设计 姚杰 (浙江杭钻机械制造股份有限公司,浙江杭州310020) 摘要:针对ZDY3200全液压动力机头的结构展开设计和优化。先提出结构设计方案,对其性能和参数等有一个整体控制,再根据方案要求对其重点部件的设计和制造进行介绍,并指出动力头结构设计要求及安装要点,为今后全液压钻机动力头结构设计的完善提供借鉴和参考。 关键词:全液压钻机;动力头;结构设计;优化 doi:10.3969/j.issn.1006-8554.2015.03.042 1结构设计方案 动力头作为全液压钻机的重要组成部件自然也需优化和完善,除了要选用优良原件之外,在结构设计方面也应进行改良,达到整体优化效果。 根据该设备动力头实际功能需要,在对设备性能参数进行分析研究的基础之上,动力头结构的优化设计方案主要如下:①选用排量在23 80mL/r的马达,根据性能参数要求以斜轴式变量马达最优,该马达输出转速范围变化大,可以每分492 1712转的范围内进行变化,能够实现正反转,并通过液控阀来对实现对油液的控制。②在进行减速箱设计时,根据其最大输出转矩及输出转速,将其结构定为传动减速式,设计传动比在4以上。根据实际设计方案,该设备整体性能参数见表1。 1 本文主要针对动力头中的齿轮等部件设计进行详细分析。2结构重点部件设计 2.1卡盘设计 本次设计选用的卡盘为常闭式,这种卡盘有活塞外壳、推力球轴承、卡瓦等多个零部件构成。当有高压油注入的时候,活塞腔便会产生推力,进而使卡瓦套等部件开始运动,移至左侧会有压缩蝶形弹簧。由于该种卡盘的卡瓦套在结构设计时,其斜面设置了T型槽,它会使卡瓦向外移动,这样卡瓦就会摆脱原有的被夹紧状态。在回油时,其具体操作原理同上述相反。设计选用该种卡盘,主要原因有:①夹紧力比较稳定,设备整体结构紧凑,使用性能较高。②方便更换卡瓦,特别是在井下施工时不会造成太大麻烦,便于施工。③能够优化主轴受力情况。④轴承负荷不大,施工时能有效保证良好工况。 2.2齿轮系设计 齿轮是动力头重要组成,它的性能影响着整个结构设计的成败。齿轮在传动过程中有时会出现失效状态,其原因是齿轮出现坏损。鉴于此,想要达到优化目的,务必要制造高性能齿轮,以保证其具有良好的应力。本文在进行设计时,选择了20 CrMnTi,以此作为原料来制作齿轮。根据设计图纸,采用上述材料进行齿轮设计时,采用几何模型对其实体进行创建,以此为基础划分单元格来进行制造。 2.3传动系统设计 齿轮用于传动系统,因此制作完成齿轮之后,要对动力头的传动系统进行整体优化,以保证动力头性能达标,体积大小符合标准。根据设计要求,动力头结构一定要满足液压钻机整体性能参数,同时设计还要考虑质量问题,以方便设备移动。本次设计决定选择一级斜齿轮进行系统运作。其传动路线为:从马达经由轴齿轮到主轴齿轮最后至主轴。 2.4箱体设计 设计初期,首先要选择箱体的材料,然后决定箱体加工方式。为了确保动力头强度达标,本次设计决定以铸造法对箱体进行加工,主要是由于该种方法制作出来的箱体结构稳定,具有很好的强度性能。在进行尺寸设计时,注意轴承前后距离,保证齿轮间距精度。为达到优化效果,设计过程中可利用仿真模型来对箱体进行三维设计。 3设计要求及装配要点 进行结构设计时,首先要考虑到动力头的反转情况,因为一定的反转速度有利于处理突发事故,有时也能满足特殊工作需要。其次,为达到钻进工艺标准,设计动力头时不能将转速与转矩固定,需要有相应的可调试范围以适应不同工况。第三,齿轮与轴承部位要保证润滑且注意动力头回转时能保持平衡,避免震动幅度过大,务必保证平稳。 对此,为达到设计要求,在进行结构装配时要注意以下事项:首先,掌握好齿轮、主轴位置关系,同时控制好键与键槽间距。如果间距过大很容易由于冲击力造成异响,从而损坏设备槽部件;其次,掌握好轴承游隙,尽量控制其不高于0.15mm,同时也不低于0.10mm。主要是由于游隙松,噪音大;游隙紧,会造成轴承热量过高。最后,掌握好齿轮间距,从而防止齿面遭到冲击,减少噪音,以避免齿轮坏损或切根现象出现。 4结语 通过结构设计优化,在动力头制造完成以后,需要国家级质检中心对设计样本进行确认,同时测试整个机体性能,只有测试达标之后方可生产并投入使用。本文所提出的动力头结构设计方案由于客观因素限制还没能应用于实践,望今后能得到实践检验,以完善对动力头结构设计的优化和调整。 参考文献: [1]宋雨.旋挖钻机动力头系统分析[D].长春:吉林大学,2011. [2]魏涛.多工位坑道钻机液压系统的设计与分析[D].安徽:合肥工业大学,2012. 67 附录9:实现刀库控制功能 目录 相关知识与技能 1.与刀库相关的电气连接 2.刀库控制的相关信号及其功能 2.1 主轴准停控制信号ORCMA 2.2 宏程序所用的系统变量 2.2.1 用户宏程序输入信号 2.2.2 宏程序报警变量 2.2.3 模态信息变量(#4003、#4006) 3.宏程序调用及刀库相关系统参数 3.1 指定调用宏程序的M代码值参数PRM#6080~6089 3.2 主轴准停位置设置参数(PRM#4031) 3.3 主轴定向速度参数(PRM#4038) 3.4 换刀点设置参数(PRM#1241) 3.5 其他相关参数 4.换刀宏程序 5.PMC控制程序 思考题 实训项目3.8 实现刀库控制功能 以FANUC 0i系统加工中心或调试台为例,介绍一种通过宏程序调用实现斗笠式刀库换刀控制的方法。刀库容量为16(装16把刀),利用伺服主轴电动机的内置编码器进行定向/准停。 实训学时:10学时。 实训目的: (1)加工中心斗笠式刀库的操作与控制程序的编制。 (2)掌握调用宏程序实现刀库控制的编程方法。 (3)掌握调用宏程序实现刀库控制的相关参数设置。 实训内容: (1)斗笠式刀库的操作。 (2)控制刀库的宏程序设计。 (3)刀库梯形图程序的设计与调试。 (4)梯形图功能的调试。 (5)宏程序调用实现刀库控制的相关参数设置。 实训设备: (1)配置FANUC 0i数控系统的加工中心/综合调试台。 (2)个人计算机(PC)。 (3) FANUC公司的梯形图编辑软件(FLADDER Ⅲ版本)。 实训要点: (1)用FLADDER Ⅲ软件对PMC离线编程。 (2)FANUC 0i PMC操作。 (3)FANUC 0i 系统PMC程序传输与功能调试。 (4)刀库控制用宏程序设计与加载。 (5)PMC功能指令的应用。 (6)刀库梯形图程序设计。 (7)调用宏程序控制刀库的相关参数设置。 (8)刀库控制功能验证。 实训具体要求: (1)规范实训,按操作规范操作机床。 (2)机床工作时,严禁用手或导体去触碰各通电电器,确保人身和设备安全。 (3)操作刀库之前,必须保证机床执行手动回零操作。 (4)验证刀库功能时,可采用单程序运行模态或单独执行相关的刀库辅助功能指令(M指令)操作,密切关注机床的动作,确保刀库与主轴不撞机。 (5)具备加工中心的基本操作能力和应用水平。 (6)熟悉FANUC 0i系统参数的设置方法与操作。 组织形式: 教师:演示与指导,组织学生训练、演示、讨论与评估。 学生:根据设备数量,可在课内分组定时训练,也可预约训练,采取组长负责制,负责指导、提问与考核各组员。 相关知识与技能: 1.与刀库相关的电气连接 假设加工中心刀库的主电路如图附9-1所示。 万方数据 万方数据 万方数据 万方数据 万方数据 数控铣镗床头库附件头自动更换管理软件开发设计 作者:刘志兵, 孙志强, LIU Zhibing, SUN Zhiqiang 作者单位:沈机集团昆明机床股份有限公司,云南昆明,650203 刊名: 制造技术与机床 英文刊名:Manufacturing Technology & Machine Tool 年,卷(期):2011(8) 参考文献(4条) 1.Manufacturer/Service documentation.SINUMERIK84OD/810D (CCU2)/FM-NC,Special Function (Part3) Description of Function,08.2006 Edition 2.Manufacturer/Service documentation.SINUMERIK840D/810D,Lists,Perameter Manual,11.2006 Edition https://www.360docs.net/doc/d213600910.html,er documentation.SINUMETIK840D/810D,.Job Planning,Programming Manual,11.2006 Edition https://www.360docs.net/doc/d213600910.html,er documentation.SINUMETIK840D/810sl,List of System Variables,Perameter Manual 11.2006 Edition 本文链接:https://www.360docs.net/doc/d213600910.html,/Periodical_zzjsyjc201108032.aspx 毕业设计(论文) 题目:数控加工中心盘式刀库设计 摘要 90年代以来,数控加工技术得到迅速的普及及发展,高速加工中心作为新时代数控机床的代表,已在机床领域广泛使用。自动换刀刀库的发展俨然已超越其为数控加工中心配套的角色,在其特有的技术领域中发展出符合机床高精度、高效率、高可靠度及多任务复合等概念的独特产品。刀库作为加工中心最重要的部分之一,它的发展也直接决定了加工中心的发展。本论文完成的是盘式刀库的总体设计、传动设计、结构设计以及传动部分的运动和动力设计。这种刀库在数控加工中心上应用非常广泛,其换刀过程简单,换刀时间短,定位精度高;总体结构简单、紧凑,动作准确可靠;维护方便,成本低。本刀库减速传动部分分两级减速,一级传动部分采用齿轮减速装置,二级传动部分采用蜗轮蜗杆减速装置,此种设计方案可提高输出轴的传动平稳性能,即提高刀盘的运转平稳性。本刀库满载装刀24把,采用单环排列方式排放,按就近选刀原则选刀。 关键词:加工中心;刀库;数控加工 ABSTRACT Since the 1990s, CNC machining technology made the rapid and universal development, as a new era of the representatives of NC machine tools, High-speed processing center has been widely used in the field of machine tools. The development of automatic Tool Change,s tool house in recent years seems to have gone beyond the NC Center for supporting the role of technology in their unique areas of development to meet the high-precision machine tools, high efficiency and reliability, and more complex tasks, such as the concept of unique products . The tool house as a processing center one of the most important part, it has a direct bearing on the development of the processing center's development.This paper completed the overall design,transmission design,structure design and the transmission part's movement and dynamic design of the disc tool house. Such a tool house in the CNC Machining Center is widely used, the tool change is simple, tool change time is short, high-precision positioning; overall structure is simple and compact , Action is accurate and reliable; convenient maintenance and low cost.The slowdown part in the transmission of the tool house includes two parts, the first part of the transmission is gear deceleration device, the second transmission part of the transmission is Worm Gear deceleration device, such design can increase the output shaft of the transmission smooth performance, improve the smooth functioning of the tool house. The tool house which can load with the maximum of 24 tools use single-ring arrangement of emissions and according to the principle of the nearest to election tools.镗床主轴箱设计

常用的TS2150型深孔钻镗床技术参数

全液压钻机动力头结构设计_姚杰

实现刀库控制功能

数控铣镗床头库附件头自动更换管理软件开发设计

数控加工中心盘式刀库设计