铬铁简介

铬铁冶炼简介

1车间组成:

六座30000KV A全密闭电炉及厂房,干渣坑、水粒化池、循环水池、水泵房,原料场、原料铬矿破碎筛分、烘干(预留)、烧结(预留)、焦炭筛分、烘干(预留)、除尘设施(煤气回收)、煤气柜(预留)、空压站、制氮站、机修车间、电极壳制造车间、化验室、110KV A变电站、库房等。

2高碳铬铁牌号及用途:

铬铁是铬及铁的合金,其中含有碳、硅、磷及其他元素。

高碳铬铁的主要用途:作为冶炼不锈钢的合金剂

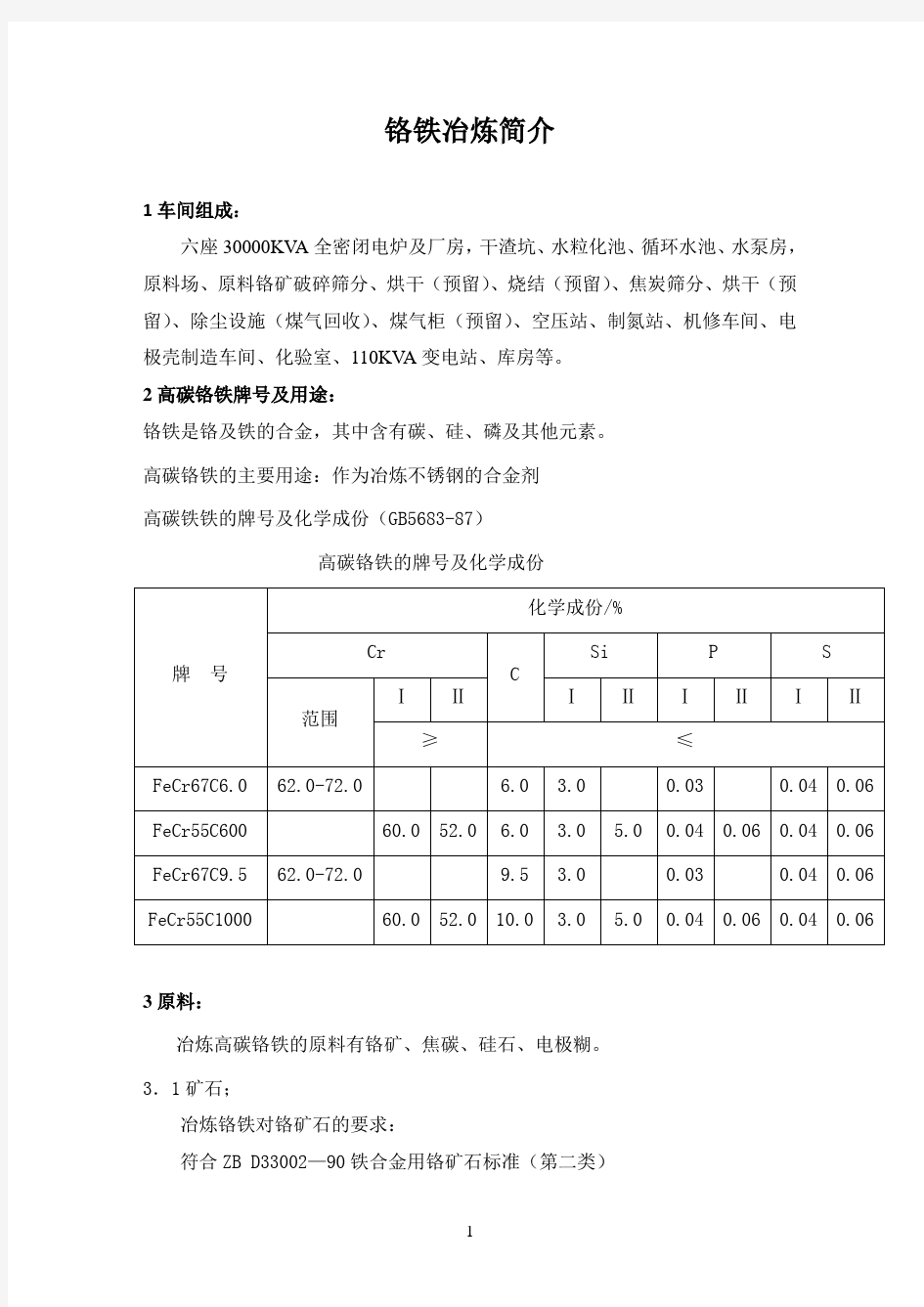

高碳铁铁的牌号及化学成份(GB5683-87)

高碳铬铁的牌号及化学成份

3原料:

冶炼高碳铬铁的原料有铬矿、焦碳、硅石、电极糊。

3.1矿石;

冶炼铬铁对铬矿石的要求:

符合ZB D33002—90铁合金用铬矿石标准(第二类)

粒度5-80mm,其中5-10mm <10﹪,水分<6﹪。

注:入炉铬矿品位每升高或降低1﹪,相应冶炼电耗也降低或升高≤ 80 KW.h/t。

3.2硅石;

符合ZB D33001—90硅石标准(第二类)GS-97牌号

SiO

2≥ 97%,Al

2

O

3

≤ 1.0%,P

2

O5 ≤ 0.02﹪,粒度20-80mm

注;作为熔剂,调节成一定组成成分范围的炉渣渣系。

3.3碳质还原剂;

冶炼铬铁对碳质还原剂焦碳的要求:

冶金焦固定碳>82%,灰分<15%,含S≤0.07%,水分<6%,入炉粒度5-40mm 3.4电极糊;

符合YB/T5215-2004电极糊标准(密闭糊)

体积密度>1.4g/cm3,抗压强度≥18MPa,电阻率≤70μΩm,灰份≤5.0,挥发份10-13.5% 。

3.5原料消耗;

单台30000kVA高碳铬铁炉主要原料和动力的年消耗量表

3.6原料处理工艺流程;

原料系统包括原料输入、储存、输送、干燥、破碎、筛分、烘干等工艺,包括从储料露天堆场到配料室内的料坑之间的设施。详细工艺流程见下图;

4电炉法冶炼化学原理:

电炉法冶炼高碳铬铁的基本原理是用碳还原铬矿中铬和铁的氧化物。其主要反应有:

2/3Cr2O3+2C=4/3Cr+2CO↑

Gθ

?=123970-81.22T T开=1523K

2/3Cr2O3+26/9C=4/9Cr3C2+2CO↑

?=114410-83.05T T开=873K

Gθ

2/3Cr2O3+18/7C=4/21Cr7C3+2CO↑

?=115380-82.09T T开=1403K

Gθ

2/3Cr2O3+54/23C=4/69Cr23C6+2CO↑

?=118270-81.75T T开=1448K

Gθ

从以上反应可以看出,碳还原氧化铬生成Cr3C2的开始温度为1373K,生成Cr7C3的反应开始温度1403K,而还原生成铬的反应开始温度为1523K,因而在碳还原铬矿时得到的是铬的碳化物,而不是金属铬。因此,只能得到含碳较高的高碳铬铁。而且铬铁中含碳量的高低取决于反应温度。生成含碳量高的碳化物比生成含碳量低的碳化物更容易。实际生产中,炉料在加热过程中先有部分铬矿与焦炭反应生成Cr3C2,随着炉料温度升高,大部分铬矿与焦炭反应生成Cr7C3,温度进一步升高,三氧化二铬对合金起精炼脱碳作用。这些反应是:

14/5Cr3C2+2/3Cr2O3=4/3Cr+6/5Cr7C3+2C0↑

?=130050-74.03T T开=1763K

Gθ

1/3Cr23C6+2/3Cr2O3 = 9Cr+2CO↑

?=156740-28.15T T开=2003K

Gθ

氧化铁还原反应开始温度(T开=1184K)比三氧化二铬还原反应开始温度低,因而铬矿中的氧化铁在较低的温度下就充分地被还原出来,并与碳化铬互溶,组成复合碳化物,降低了合金的熔点。同时,由于铬与铁互相溶解,使还原反应更易进行。

5生产工艺; 5.1流程图:

5.2 生产工艺流程简述:

合格的铬矿、焦碳、

硅石等原料按冶炼合金的配方要求进行配料,

由皮带机

将混合料送至主厂房的

27.00m 局部钢平台,

将混合料转送至固定式可逆皮带机,由可逆皮带机送至旋转布料皮带机,并经悬挂在27.00m

平台上的料斗、料管将混合炉料加到20.4m 平台上的13个炉顶料仓,经料管送入炉内。采用满料管加料。

电

电

极

矿热高碳铬铁炉

烟

烟

渣

包

水粒化浇铸

水

池

浇

注

质检

精整 汽

运

质检

炉料进入全密闭铬铁电炉,110KV电源由变压器经三相电极将电流导入炉内,电极通过与炉料间产生电弧发热传向装满炉料的炉膛,通过电弧热和电阻热,使得铬矿、硅石、焦炭混和料加热、融化,还原成高碳铬铁合金。在冶炼过程中,电极上电压等级和电流强度是根据冶炼工艺参数设定的,不同的时期其电压和电流的数值也不同,即输入炉内的功率不同,电极在炉内总是稳稳地插在炉料中,气体从整个料面均匀地逸出。电弧自始至终不外露,混匀的炉料,随料面的下降小批加入炉内,使炉内料面保持一定的高度,电极周围呈现平锥体形状。在冶炼过程中,料层有良好的透气性可扩大炉膛反应,反应产生的高温气体又能大面积均匀缓慢地通过料层,使炉料得到加热与还原。在整个冶炼过程中采用微正压操作。

当炉内还原生成的铁水存到一定的程度时,用开堵眼机及氧气打开炉眼,放出铁水及渣,通过出铁口流入铁水包、渣包。出铁完毕后,用开堵眼机堵上炉眼。由卷扬机将铁水包、渣包车拉到浇铸间,用天车将铁水包吊起,采用水粒化浇铸工艺,水粒化浇铸后用起重机吊起粒化铁放入盛铁箱,运至成品库,沥干并装袋入库。紧急时也可采用模铸,扒去铁水包上的渣子,然后在锭模中浇铸成锭。合金稍冷却后撬起,用天车吊到盛铁箱内,合金锭经冷却后用汽车运往成品库。经破碎精整后,装袋后入库。渣包由渣包车拉到水粒化干渣跨,由桥式起重机将渣包吊下浇注到干渣坑内,经处理后,由装载机倒运至干渣堆场,冷却后由汽车运出厂。

电炉在规定的供电制度下供电,一台30000kVA的高碳铬铁炉,平均电炉按间隔2.67小时出铁一次,每天出9炉,每炉出铁量为14t(实物量)左右,最大出铁量17t(实物重)。每次出铁分析一次试样,每次试样分析均要求在1小时内将结果提供炉前。

冶炼和浇注均为三班制作业,日年产量160t左右,作业天数为340天。

6电炉主要技术参数:

6.1冶炼设备基本参数;

6.2变压器技术参数;

单相变压器型号:HDSPZ-10000kVA/110kV 3台

额定容量(KVA)10000,允许过载20%

冷却方式:OFWF,强油水冷,进水温度不大于32℃,出水温度不大于45℃。

一次电压(KV):110

二次电压(V) 170V~221V~248V(27级,级差3V)

二次额定电压(V) 221

二次额定电流(kA) 78.373

短路阻抗221V时<10.5%

联结方式:Iio

调压方式:电动有载调压

绝缘水平:BIL480Ac200

冷却方式:强迫油循环水冷

侧出线端子:12个

电容补偿:三次侧10KV级,端子引出,用以接电容补偿。满足功率因素补偿到≥0.90。