环氧树脂固化技术及其固化剂研究进展

y

环氧树脂固化技术及其固化剂研究进展

王 伟

(天津大学材料学院,天津300072)

摘 要:综述了近年来国内外关于环氧树脂的热固化、微波固化及光固化技术的研究情况。在热固化技术领域,着重介绍了具有高耐热性、阻燃性、韧性等性能的几种功能性固化剂以及几种新型改性胺类固化剂;通过与热固化的对比,对环氧树脂的微波固化体系进行了初步的分析与探讨;在光固化技术领域则主要概述了环氧树脂的阳离子紫外光固化体系与自由基-阴离子混杂光固化体系的进展情况。关键词:环氧树脂;固化技术;固化剂

中图分类号:T Q323 5;T Q314 256 文献标识码:A 文章编号:1002-7432(2001)03-0029-05

1 前 言

环氧树脂一般可用作粘合剂、浇铸料、玻璃钢和涂料等。其优良性能如粘合性、电绝缘性、耐化学药品性、高强度、高耐热能力及各类新产品的开发,使之在机械、宇航、电气、化工等领域中的应用越来越广泛。为进一步提高环氧树脂固化物的性能,可以从树脂结构入手来改性树脂基体或合成新型树脂;同时也可以从添加剂出发,达到实现其高性能化的目的。研究并利用新型的固化技术也正在成为一个主要的途径。2 热固化体系

随着对环氧树脂基体研究及其改性工作的逐步深入,环氧树脂固化技术取得了较大的进展,各类具有特殊性能的新型固化剂,近年来已成为国内外通用环氧树脂应用方面的研究热点。2 1 阻燃性及高耐热性固化剂

提高环氧树脂的阻燃性能可通过物理混入阻燃添加剂的方法实现,但在使用中添加剂易流失且工艺复杂;而通过化学键将阻燃物质接入聚合物骨架结构的方法,不仅实现阻燃基团对树脂的永久粘附,并对其物理及机械性能影响不大。与传统的含溴阻燃剂相比,有机磷化合物在显示出高效阻燃性能的同时,产生的有毒物质少

[1]

。

Shieh 等人

[2]

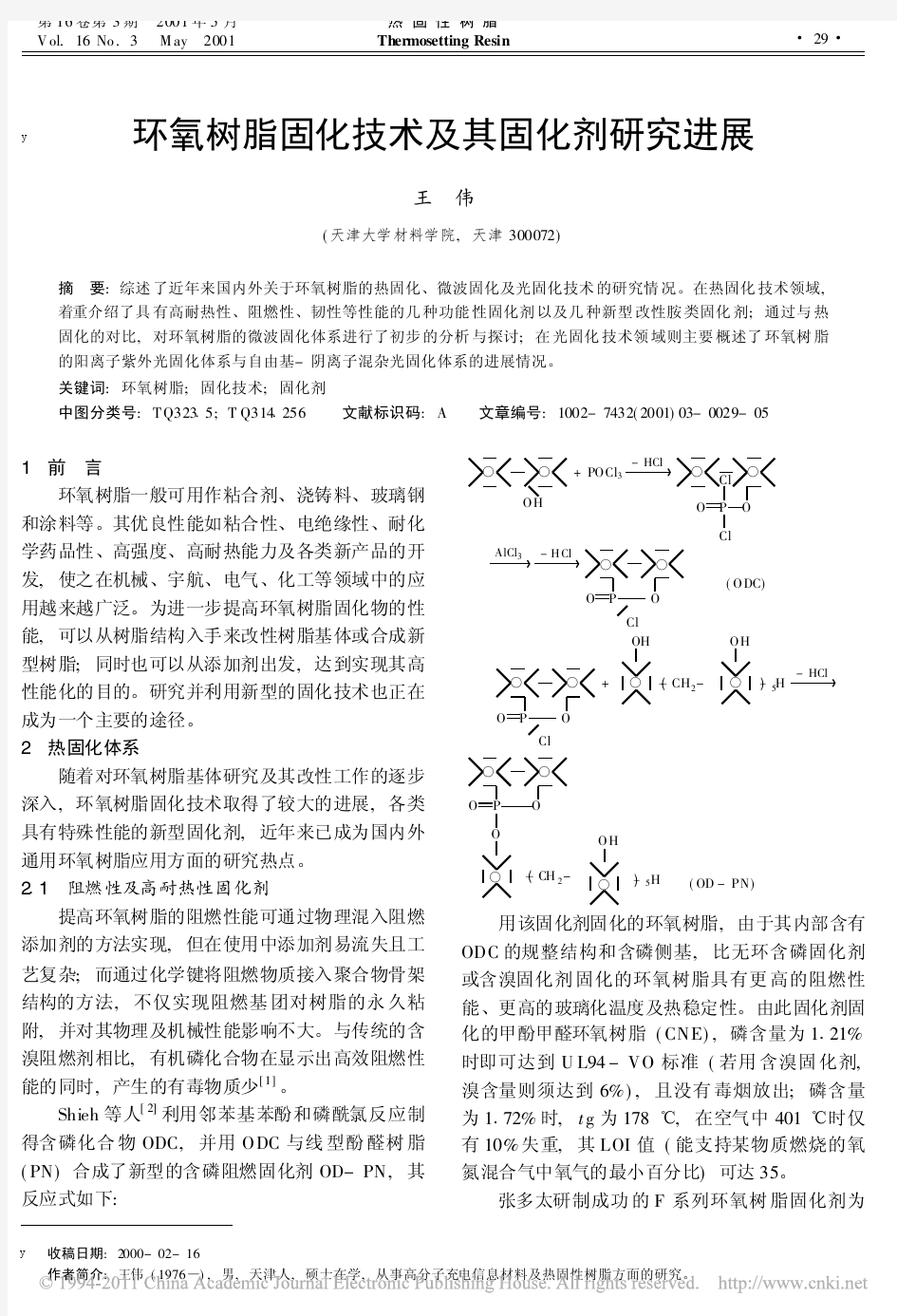

利用邻苯基苯酚和磷酰氯反应制

得含磷化合物ODC,并用ODC 与线型酚醛树脂(PN)合成了新型的含磷阻燃固化剂OD-PN,其反应式如下:

OH

+POCl 3

-HCl

P O

Cl O

Cl

AlCl 3

-H Cl

O

P O

Cl

(ODC)

O

P O

Cl

+ OH

CH 2-

OH

5H

-HCl

O

P O

O

CH 2-

OH

5H (OD -PN)

用该固化剂固化的环氧树脂,由于其内部含有ODC 的规整结构和含磷侧基,比无环含磷固化剂或含溴固化剂固化的环氧树脂具有更高的阻燃性能、更高的玻璃化温度及热稳定性。由此固化剂固化的甲酚甲醛环氧树脂(CNE),磷含量为1 21%时即可达到U L94-VO 标准(若用含溴固化剂,溴含量则须达到6%),且没有毒烟放出;磷含量为1 72%时,t g 为178 ,在空气中401 时仅有10%失重,其LOI 值(能支持某物质燃烧的氧氮混合气中氧气的最小百分比)可达35。

张多太研制成功的F 系列环氧树脂固化剂为

29 y

收稿日期:2000-02-16

作者简介:王伟(1976!),男,天津人,硕士在学,从事高分子充电信息材料及热固性树脂方面的研究。

第16卷第3期V ol.16No.3

2001年5月

M ay 2001热固性树脂Thermosetting Resin

改性酚醛树脂,部分已商品化[3,4]。该固化剂可使通用环氧树脂耐300~400 高温,具有洁净安全的高阻燃性能和突出的耐烧蚀性能,在高温下其固化物即使分解,残碳层仍具有原材料的部分性能。F 固化剂自身无污染,可以长期贮存,施工简便,既可以粉末使用,又能以溶液使用;既可高温固

化,也可中温固化,同时具有自生色功能,是一种多用途的高效固化剂。

F 系列固化剂F-52B 与F-52A 分别固化E -51环氧树脂和多功能环氧树脂AFG-90的热重分析(T G)曲线和微分热重曲线(DT G)如图1所示

:

图1 D SC 环氧树脂的T G 和DT G 曲线

由图1可见:固化后的E-51环氧树脂的分解温度为380 左右,最大失重速率出现在405 ,467 后又开始缓慢失重,800 时的质量保持率仍为38 17%;固化后的多功能环氧树脂AFG -90的分解温度比E -51环氧树脂低,但其在800 以上的质量保持率可达50%以上。而一般耐热良好的酚醛树脂在600~700 时,质量保持率已趋近于零。2 2 韧性固化剂

一般环氧树脂固化后脆性较大,交联度高的网状刚性结构的环氧树脂在低温下其脆性更为突出。非活性增韧剂随着时间延长及光、热作用,将慢慢挥发而使树脂老化变脆;活性增韧剂一般分子较大,与树脂基体反应会改变其部分性能,因此合成韧性固化剂具有一定的意义。

李清秀等人[5]采用酸酐与一系列不同相对分子质量的柔性链齐聚物反应,成功合成了韧性固化剂。测试表明:该固化剂与环氧树脂有较好的相容性,固化反应后能以化学键连接在环氧树脂网络之中;在相同的固化剂用量比率下,当固化剂中柔性分子相对质量达一定值时,环氧树脂的机械性能将产生协同效应,即在降低t g 的同时,耐冲击强度 i 、拉伸强度 t 与弯曲强度 f 同时呈现峰值。

固化物的冲击强度与拉伸强度和固化剂含量的关系如图2,图3所示。

由图2可见,经固化剂改性的环氧树脂的冲击

强度比未改性时提高许多,当固化剂含量小于40%

图2 固化物冲击强度与固化剂含量的关系

图3 固化物拉伸强度与固化剂含量的关系时,冲击强度随固化剂含量的增加而增加;当固化剂含量大于40%时,冲击强度基本不变。说明该固化剂的含量只须达到一定值,就能有效地改善环氧树脂的脆性。由图3可见,拉伸强度随固化剂含量的增加而逐渐下降,在固化剂含量达50%以后,拉伸强度显著下降。这是由于随着柔性链的增多,环氧树脂的交联密度在一定程度上有所降低。

30

热固性树脂第16卷

2 3 改性胺类固化剂

为了克服胺类固化剂的脆性、不良的耐冲击性、欠佳的耐候性及毒害作用,必须对胺类固化剂进一步改性,以便获得无毒或低毒、可在室温条件下固化的胺类固化剂。

目前使用的胺类固化剂如间苯二胺,4,4?-二氨基二苯砜,4,4?-二氨基二苯甲烷等,由于毒性、低溶解性及高放热性等,限制了其应用范围。刘培等[6]合成的4,4?-双(3-氨基苯氧基)二苯砜(m-BAPS),是一种新型的芳香族二胺固化剂,能改善环氧体系的结构性能,增加体系的韧性及耐湿热性,并能降低固化温度。同时利用盐酸盐法对该固化剂进行了精制。

针对以往的改性胺类固化剂使用甲醛水溶液的不便,白力英[7]利用多聚甲醛代替甲醛水溶液,在溶剂中使多聚甲醛与尿素、苯酚反应,制得不挥发的尿素-苯酚-甲醛缩聚体,然后将此缩聚体与乙二胺反应制得新型环氧树脂固化剂U PFA。利用此工艺,可避免使用甲醛水溶液,免去体系中引入水、产品处理复杂,乙二胺损失较大等。同时可以降低成本,使反应条件温和,易于实现产品的工业化和商品化。

双氰胺是一种最为常用的潜伏型固化剂,但固化温度较高、在环氧树脂中溶解性不好,不利于湿法成型。利用苯胺-甲醛对其改性[8],改性后的双氰胺可溶于丙酮和酒精的混合溶剂之中,并在丙烯酸钝化咪唑的作用下,可于125 中温固化树脂,该固化产物具有良好的室温性能和湿热性能。

传统的脂肪胺固化剂由于毒性较大已逐渐被淘汰,目前常用T31改性胺固化剂,但其固化制品脆性较大,冲击强度偏低。袁劲松等[9]合成了新的T cs固化剂,其固化性能与T31相当,但在冲击强度方面有很大的提高。

3 微波固化体系

近10年来,微波作为材料制备过程中的能量来源,倍受关注。与传统供热相比,微波具有传热均匀,加热效率高,易于控制的优点。关于微波控制的有机物反应体系已有大量文献报导[10~14],但在其化学反应过程中是否存在#微波效应?,即非热效应,目前尚无一致意见。

微波也可用于聚合物反应体系之中,人们对环氧树脂的微波固化反应同样进行了大量研究报导。Wei等[15]将双酚A环氧树脂(DGEBA)/间苯二胺(m PDA)、双酚A环氧树脂(DGEB A)/二氨基二苯砜(DDS)两种体系的微波固化反应与传统的热固化反应比较,微波固化具有更高的反应速率,同时固化产物的t g有明显的上升。Marand和Gray beal[16]研究了DGEBA/DDS的微波固化过程,认为在固化反应前期,微波可以提高反应速率,但在后期降低反应速率并最终导致固化度的下降。Mijoric 与Wijaya[17]同样研究了上述体系,但报导反应速率与固化产品的t g均有不同程度的下降。这些研究大都直接比较了微波固化与热固化的反应历程及产物性能,但实际上两者过程差别很大。对于传统供热,能量依靠物质由表及里的温度梯度逐步进行传递,而微波可以均匀加热整个体系;传统加热可用热电偶直接测温,及时控制温度与压力,而在微波体系中为避免热电偶扰乱电磁场,只能使用荧光量热计间接测温,温度和压力控制存在一定的滞后;此外,所用微波容器的空间形状对电磁场分布有一定影响,并最终影响反应过程本身。这些差别可能是造成上述报导不尽相同的原因[18]。

Baofu和Martin[19]构建了脉动功率与连续功率微波体系,利用这两种系统分别进行了双酚A环氧树脂(DGEBA)与二氨基二苯甲烷(DDM)、间苯二胺(m PDA)、二氨基二苯砜(DDS)三种固化剂在不同温度下的等温固化反应。这两种系统的温度波动分别控制在1 与0 5 之内,脉动功率体系温度波动较大是由于功率的变化引起反应物介电性质的变化,从而使反应物恢复到功率开闭前的响应状态存在一定的滞后。反应进程由入射功率与反射功率两项参数监控,反应过程中利用傅利叶变换红外光谱测定其固化度。经分析固化度-时间曲线可看出,微波固化具有明显的热固化特征,包括初期、自加速和物理沉淀三个反应阶段,固化温度越高,前二阶段时间越短,产物的固化程度越高。如果微波主要通过热效应提高反应速率,当功率为零时,由于整个体系受控保持恒温,反应速率的下降应有一定限制;若反应速率主要由非热效应决定,当功率为零时微波效应全部消失,反应速率必有较大程度的下降,即连续功率微波体系的反应速率应明显高于脉动功率微波体系,该研究的实验结果证明了这一点。由于脉动功率体系存在脉动量值与脉动循环的影响,要获得确定性的结论尚需进一步的探讨。

4 光固化体系

环氧树脂的紫外光固化(UV固化)是指在紫外光作用下,其体系中的光敏物质可通过光化学反

31

第3期王伟:环氧树脂固化技术及其固化剂研究进展

应产生活性粒子或基团,从而引发体系中的活性树脂进行交联聚合。该技术不需使用有机溶剂,对环境污染小,并具有固化速度快、节省能源、产物性能好、适合于高速自动化生产线和对热敏感的基材的涂布等优点。目前常用的紫外光固化体系按照引发体系的不同,可分为自由基光固化体系和阳离子光固化体系。自由基UV 固化体系反应速度快、性能易于调节,但对氧气敏感,光固化收缩率大,附着力差,且难于彻底固化三维部件,为此阳离子U V 固化近几年来已成为研究开发热门;既可发生光自由基聚合,又可发生光阳离子聚合的新型混杂光固化体系同样成为活跃的研究和开发领域。此外,为进一步扩大光固化应用范围及提高光固化产物性能,将光固化与其它固化方式结合起来的双重固化体系也在不断地研究和探索之中。4 1 阳离子紫外光固化体系

阳离子光固化是指阳离子引发剂在紫外光辐照下产生质子酸或路易斯酸,形成正离子活性中心,引发阳离子开环聚合。与光引发自由基聚合相比,阳离子固化具有如下特点:a 适用单体种类多,除含不饱和双键的单体和预聚物外,还适用于多种具有环张力的单体和预聚物,如缩醛、环醚、环氧化物、 -内酯、硫化物及硅酮等。b 不被氧阻聚,在空气氛围中即可获得快速完全的聚合,利于生产、实用化。c 具有后固化作用,在实际应用中可缩短光照时间,提高生产效率,改善产品质量[20]。

引发剂的选择是阳离子固化体系最重要的问题,它直接决定固化交联速度,最早开发的阳离子引发剂为重氮盐:

ArN 2+BF 4- hv

ArF+BF 3+N 2%

生成的BF 3是一种路易斯酸,可直接引发阳离子聚合,也可与H 2O 或其它化合物反应生成质子(H +),再由质子引发聚合。重氮盐阴离子除BF -4

外,还可以是PF -6,AsF -6及SbF -6等。重氮盐引

发剂的缺点在于光解时有N 2析出,不稳定,不能

长期贮存。

新一代阴离子光敏引发剂的代表为碘钅翁盐和硫

钅翁

盐:Ar 3S +X -,Ar 2I +X -,其中X -可以是SbF 6-

,

AsF 6-,PF 6-,BF 4-。钅翁盐引发剂固化速度的大小取决于负离子的活性,研究表明活性大小为SbF -

6 AsF 6

-

PF 6- BF 4-

,Stuart 等人研究表明[B

(

PhF 5)4]-

的活性比SbF 6-更强

[21]

。硫钅翁盐与碘钅翁

盐的最大吸收光谱在远紫外区,而在紫外区没有吸收。通常可通过扩大钅翁盐的共轭程度,使其最大吸收向长波方向移动,或与增感剂组成复合引发剂,以改善钅翁盐的光谱特性。常用的增感剂是一些自由基光引发剂,如芘、蒽和噻嗪,或硫杂蒽酮及氧杂蒽酮,但后两者仅可与碘钅翁盐配合。

彭长征等人[20]合成出多种三芳基硫钅翁六氟锑酸盐,以此作为光引发剂研究了环氧聚甲基硅氧烷(EPS)和双酚A 环氧树脂E-44的阳离子光固化速度的影响因素。结果表明光引发剂结构、浓度和蒽、酚、噻嗪等增感剂对光固化速度均有不同程度的影响。用此法可得到固化速度快、机械性能较好的光固化组成物,具有明显的活性聚合引起的后固化特性,可望作为光固化涂料、粘接剂、密封材料、电绝缘材料及电子元件封装料等,在高新技术领域获得应用。

该引发剂结构通式为:

S +

Ar 2

Ar 1

Ar 3

SbF 6-

式中Ar 1、Ar 3为苯基,Ar 2为苯、甲苯或特丁基苯。固化机理在于:吸收一定波长紫外光能量的三芳基硫钅翁六氟锑酸盐激发态会进一步分解生成游离氟锑酸H SbF 6,按Crivello 的光解理论反应为:

Ar 3S +SbF 6-(Ar 2S + ,Ar )SbF 6-hv

Ar 2S +

+Ar +SbF 6

-

Ar 3S + +R-H Ar 2S +-H +R Ar 2S +-H+SbF 6-Ar 2S+H +SbF 6-式中R-H 为含活泼氢的化合物。光解生成的H +

SbF 6-为活泼的Br o nsted 酸,易离解出H +

,从而引发多官能环氧预聚物进行阳离子开环聚合,并最终交联成体型高聚物。其固化过程可同时通过氧钅翁

离子和碳钅翁离子两种活性中心的键增长反应完成。

钅翁

盐阳离子引发剂的缺点在于含有剧毒的金属离子SbF 6-,在聚硅氧烷中溶解性差,热稳定性低。

用硼代替锑,可降低其毒性并保持高活性。另外,目前提出的三组分体系酮-胺-钅翁盐或酮-胺-溴化物可克服活性粒子的终止反应,提高引发活性[22]。

4 2 自由基-阳离子混杂光固化体系

针对自由基光固化和阳离子光固化各自的特点,自由基-阳离子混杂光固化体系可以取长补短,充分发挥两者的优势,从而拓宽了光固化体系

32

热固性树脂第16卷

的使用范围。在环氧树脂应用方面,目前常将丙烯酸酯自由基光固化体系与环氧化物阳离子光固化体系配合组成混杂体系,在光引发、体积变化互补、性能调节方面具有很好的协同效应[23]。

在丙烯酸-环氧混杂光固化体系中,环氧化物的加入可以平衡丙烯酸酯的体积变化,减小固化体系的体积收缩率,从而减小内应力和增强附着性能,但会使体系的固化速度降低,而增加丙烯酸酯的含量可以增加体系的固化速度和耐溶剂性能,但增大了体系的收缩率,降低了对基材的粘附力。因此,根据对固化产物性能的不同要求,通过改变丙烯酸酯/环氧化物的比例,可以得到不同的混杂体系以满足不同的使用需求。

例如,以脂肪族环氧化合物cy179、己内酯三元醇、三芳基硫钅翁盐、二苯酮及丙烯酸酯单体配制的混杂光固化体系在具有高的固化速度、好的耐溶剂性能的同时,具有较低的体积收缩率,将其用于立体光刻技术中得到了满意的结果[23]。该体系中,可以采用环氧丙烯酸酯齐聚物来代替丙烯酸单体,而将固化产物在180 下处理3min,可以明显提高其性能。

4 3 双重固化体系

由于环氧树脂的UV固化过程由光引发,因此该体系存在固化深度受限制,难以应用于有色体系及无法固化阴影部分等方面的缺陷[24]。为此,人们发展了将光固化与其它固化方式结合起来的双重固化体系,体系的交联聚合是通过两个独立的具有不同反应原理的阶段完成,其中一个阶段是通过光固化反应,另一阶段则通过暗反应进行,暗反应包括热固化、湿气固化、氧化固化反应等。双重固化扩展了光固化体系在不透明介质间、形状复杂的基材上、超厚涂层及有色涂层中的应用。从某种意义上讲,双重聚合体系是广义上的混杂聚合体系[23,25]。

例如,将双酚A环氧单丙烯酸酯、丙烯酸酯单体、光引发剂Irgacure184和环氧树脂固化剂3 -甲基咪唑相混合,UV固化后再在120 下加热30min,发现热处理后固化产物的机械性能有了明显的提高,且混杂体系具有较好的粘附性能,这一方面是由于环氧化物固化收缩小的原因,另一方面则是由于热固化消除了自由基固化时产生的内应力。因此以环氧树脂、丙烯酸齐聚物、自由基光引发剂和环氧树脂交联剂组成的双重固化体系可以应用于电子器件的封装和厚涂层的固化[23]。5 结 语

目前通用的双酚A型环氧树脂的产量及销售量仍居首位,用途也最为广泛,针对此情况,关于环氧树脂固化技术及固化剂的研究探索具有十分重要的意义。传统的热固化应用普遍,技术手段也较为完备,近年来的研究主要致力于开发新型固化技术和新型固化剂以达到实现固化产物高性能化的目标,如提高其韧性、耐热性及阻燃性等。微波固化技术与光固化技术均有各自的优点与特性,利用此两种手段并与热固化相结合,有助于改善固化反应体系及提高固化产物性能,并可实现性能优异的环氧树脂及环氧化物在特殊领域与高新技术领域中的应用。

参考文献:

[1]Cho C S,Fu S C,chen L W.Aryl phosphinute Anhydride curing

for flame Retardant Epoxy Netw orks[J].Ploymer International, 1998,47(2):203-209.

[2]Shieh J Y,Wang C S.Synthes i s and properties of Novel phos

phours-containing H ardener for Epoxy Resins[J].Journal of Applied Polymer S cience,2000,78:1636-1644.

[3]张多太.耐高温阻燃新型F系列环氧树脂固化剂在胶粘剂中

的应用研究[J].热固性树脂,1997,(4):52-55.

[4]张多太.F系列环氧树脂固化剂的特性[J].工程塑料应用,

1998,26(2):10-12.

[5]李清秀,张 炜,周红卫 环氧树脂的韧性固化剂的合成

[J].复旦学报(自然科学版) 1997,36(4):469-475. [6]刘 培,王文彬,钟占文 4,4? (3-氨基苯氧基)二苯砜的

合成研究[J].化学与粘合,1998,4:209-211.

[7]白力英,吕增富,金 鑫 新型环氧树脂固化剂UPFA的研制

[J].辽宁化工,1996,(5):45-47.

[8]焦 剑,蓝立文,宁荣昌 一种中温固化环氧树脂的研究

[J],复合材料学报,2000,17(2):8-11.

[9]袁劲松,吴海峰 新型环氧树脂固化剂的研究[J].绝缘材料

通讯,1999,(3):4-6.

[10]M ajetich G,Hicks R.Journal of M icrow ave pow er and Electro

magnetic Engergy,1995,(30).

[11]Gupta R,Gupta A K,Paul S.Improved microw ave-i nduced

synthesis of chalcones an d related enon es[J].In dian Journal of

chemistry section,1995,34B(1):61-62.

[12]Pagnotta M,Pooley C L F,Gurland B,e t al.Journal of phys

ical orgnic chemistry1993,(6).

[13]Stuerga D A C,Gaillard P.Journal of M icrow ave power and

Electromagnetic Energy,1996,(31).

[14]Westaw ay K C,Gedyd R N.Journal of M icrow ave pow er and

Electromagnetic Energy,1995,(30).

[15]Wei J,Haw ley M C,Delong J https://www.360docs.net/doc/d27042293.html,pari sion of microw ave

and T hermal cure of Epoxy resins[J].Polymer Engineering and

Sicence,1993,33(17):1132-1140.

[16]M arand E,Baker K R,Graybeal J https://www.360docs.net/doc/d27042293.html,parision of Reaction

M echanis m of Epoxy Resins undergoing T hermal an d M icrow are

Cure from in situ M easurements of microwave Diel tric Properxties

and Infrared spectroscopy[J].M acromolecules,1992,25

(8):2243-2252.(下转第37页)

33

第3期王伟:环氧树脂固化技术及其固化剂研究进展

参考文献:

[1]徐刚.不饱和聚酯树脂的研究进展[J ].江西师范大学学报

1998,(3):264.

[2]沈开猷.不饱和聚酯树脂及其应用[M ].北京:化学工业出

版社,1994.

[3]陈永杰,刘公召,关瑾.钴与其它金属的复合物对不饱和聚酯

固化的促进作用[J].辽宁化工,1997,(5):276 277.[4]陈亚平.钴-钾-d-钙促进剂协同效应的研究[J ].玻璃钢/

复合材料,1997,(4):17.

[5]董吕平.LCC 复合促进剂的合成及其机理探讨[J].玻璃钢/

复合材料,1998,(4):26 29.

[6]周梅英,宫清丽,关淑贞.不饱和聚酯树脂预促进剂的研究

[J].热固性树脂,1994,(4):9 13.

[7]宋中健,王玲,张敬国.不饱和聚酯树脂新型室温固化体系

[J].工程塑料应用,1997,(5):13 15.

[8]王钧,傅杰,孟红杰.新型室温固化引发体系在玻璃钢中的应

用[J].玻璃钢/复合材料,1996,(5):11 13.

THE LATES T DEVELOPMENT OF OXIDATION -REDUCTION INITIATOR

SYSTEM USED FOR UP RESIN

MENG Ji -ru,ZHAO Lei,LIANG Guo -zheng,QIN Hua -yu (Northw estern Polytechnical University ,X i &an 710072,China)

Abstract :Variety,feature and initiating mechanism of ox idation reduction initiators,including BPO,M EKPO,CH KPO,TBHPO,TBBPO et al ,were reviewed briefly.The latest development of accelerators,such as,DMA,DMT ,DHET,Co,V and Mn naphthvenate and isooctanate,et al ,of ox idation reduction initiation w as mainly introduced.

Key words:Unsaturated polyester resin;Ox idation reduction;Initiator;Accelerator (上接第33页)

[17]M ij ovic J,Wijaya https://www.360docs.net/doc/d27042293.html, parative Calorimetric Study of Epoxy

cured by M i crow ave Vs Thermal Energy [J ].M acromolecules,1990,23(15):3671-3674.

[18]Rogers D G,M arand E,Hill D J T et al .High perform poly

mers 1999,(11).

[19]Fu B,Haw ley M https://www.360docs.net/doc/d27042293.html,parative Study of Conti nuous-pow er

and pulsed -Pow er M icrow ave Curing of E poxy Resi ns [J ].Polymer Engi n eering and science 2000,40(10):2133-2143.[20]彭长征,佘湘平,佘万能.三芳基硫钅翁六氟锑酸盐引发环氧

树脂阳离子光固化的研究[J].功能高分子学报,1997,10(3):393-398.

[21]徐国财,邢宏龙,江棂.紫外光固化涂料研究进展[J].涂

料工业,1998,5:36-39.

[22]金林生.紫外光固化涂料的原料发展方向[J].现代涂料与

涂装,1999,(1):37-38.

[23]洪啸吟,陈其道,陈明.混杂光固化体系的原理及应用

[A].面向21世纪中国辐射固化技术与市场发展讨论会论文集[C].2000:21-31.

[24]S Peter Pappas.John Woods Radteach Asi a &s 91Radiation Cur

i ng Conference [C].195-200.

[25]Fouassier J P,Rabek J F.Radi ation Curi ng in Ploymer S cience

and Technology [J ].New York:Elsevier Applied S cience,1993,(3):177-217.

THE RESEARCH DEVELOPMENT OF CURING TECHNOLOGY AND

C URING AGENTS FOR EPOXY RESIN

W ANG Wei

(M ater ial Institute,Tianjin Univer sity ,Tianj in 300072,China)

Abstract:The recent research development of thermosetting ,microw ave and photo curing technology of epox y resin w as presented in this paper.In the thermosetting system.several new functional curing agents w ith high thermal stability,flame retardancy,and good toug hness and several new modified amine curing ag ents w ere in troduced in detail.Meanw hile,m icrow ave curing systems w ere also discussed and analysed tentatively.T he cationic ultraviolet curing systems and free radical-cationic jumble photo curing systems of epoxy resin w ere in troduced as w ell.

Key words:Epox y resin;Curing technology ;Curing agents;Microw ave curing ;Photo curing

37

第3期

孟季茹等:不饱和聚酯树脂氧化还原引发体系的最新进展

环氧树脂及固化剂用法

环氧树脂的用途 环氧树脂一般和添加物同时使用,以获得应用价值。添加物可按不同用途加以选择,常用添加物有以下几类:(1)固化剂;(2)改性剂;(3)填料;(4)稀释剂;(5)其它。 其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。 由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。现将它们的选择方法简介于下: (一)环氧树脂的选择 1、从用途上选择 作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,如6101、634;作浇注料时最好选用高环氧值(>0.40)的树脂,如618、6101;作涂料用的一般选用低环氧值(<0.25)的树脂,如601、604、607、609等。 2、从机械强度上选择 环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。 3、从操作要求上选择 不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。 (二)、固化剂的选择 1、固化剂种类: 常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。 2、固化剂的用量

(1)胺类作交联剂时按下式计算: 胺类用量=MG/Hn 式中: M=胺分子量 Hn=含活泼氢数目 G=环氧值(每100克环氧树脂中所含的环氧当量数) 改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。若用量过少则固化不完善。(2)用酸酐类时按下式计算: 酸酐用量=MG(0.6~1)/100式中: M=酸酐分子量 G=环氧值(0.6~1)为实验系数 3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。 (1)、从性能要求上选择:有的要求耐高温,有的要求柔性好,有的要求耐腐蚀性好,则根据不同要求选用适当的固化剂。 (2)、从固化方法上选择:有的制品不能加热,则不能选用热固化的固化剂。 (3)、从适用期上选择:所谓适用期,就是指环氧树脂加入固化剂时起至不能使用时止的时间。要适用期长的,一般选用酸酐类或潜伏性固化剂。 (4)、从安全上选择:一般要求毒性小的为好,便于安全生产。 (5)、从成本上选择。 (三)、改性剂的选择 改性剂的作用是为了改善环氧树脂的鞣性、抗剪、抗弯、抗冲、提高绝缘性能等。常用改性剂有: (1)、聚硫橡胶:可提高冲击强度和抗剥性能。 (2)、聚酰胺树脂:可改善脆性,提高粘接能力。 (3)、聚乙烯醇叔丁醛:提高抗冲击鞣性。 (4)、丁腈橡胶类:提高抗冲击鞣性。

环氧树脂固化剂种类大全

一、脂肪多元胺型固化剂 环氧树脂固化物具有优良的机械性能、电器性能、耐化学药品性能,因而得到广泛的应用。固化剂是环氧树脂固化物必需的原料之一,否则环氧树脂就不会固化。为适应各种应用领域的要求, 应使用相应的固化剂。固化剂的种类很多,现介绍于下: 乙二胺 EDA H2NCH2CH2NH2 分子量60 活泼氢当量15 无色液体每100份标准树脂用6-8份性能:有毒、有剌激臭味,挥发性大、粘度低、可室温快速固化。用于粘接、浇注、涂料。 该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。但它们放热量大、适用期 短。一般而言它们分子量越大受配合量影响越小。长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。 二乙烯三胺 DETA H2NC2H4NHC2H4NH2 分子量103 活泼氢当量20.6 无色液体每100份标准树脂用8-11份。固化:20℃2小时+100℃30分钟或20℃4天。性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/cm2,抗压强度1120kg/cm2,抗拉强度780kg/cm2,伸长率 5.5%,冲击强度 0.4尺-磅/寸洛氏硬度99-108。介电常数(50赫、23℃)4.1 功率因数(50赫、23℃)0.009 体积电阻2x1016 Ω-cm 常温固化、毒性大、放热量大、适用期短。 三乙烯四胺 TETA H2NC2H4NHC2H4NHC2H4NH2 分子量146 活泼氢当量24.3 无色粘稠液体每100份标准树脂用10-13份固化:20℃2小时+100℃30分钟或20℃7天。性能:适用期50克25℃45分钟,热变形温度98-124℃,抗弯强度950-1200kg/cm2,抗压强度1100kg/cm2,抗拉强度780kg/cm2,伸长率 4.4%,冲击强度 0.4尺-磅/寸洛氏硬度99-106。常温固化、毒性比二乙烯三胺稍低、放热量大、适用期短。 四乙烯五胺 TEPA H2NC2H4(NHC2H4)3NH2 分子量189 活泼氢当量27 棕色液体每100份标准树脂用11-15份性能同上。 多乙烯多胺 PEPA H2NC2H4(NHC2H4)nNH2 浅黄色液体每100份标准树脂用14-15份性能:毒性较小,挥发性低、适用期较长、价廉。 二丙烯三胺 DPTA H2N(CH2)3 NH(CH2)3NH2 分子量131 活泼氢当量26 浅黄色液体每100份标准树脂用12-15份性能同TETA。 二甲胺基丙胺 DMAPA (CH3)2N (CH2)3NH2 低粘度透明液体每100份标准树脂用4-7份毒性较大,具有固化和催化两个反应,粘附性能良好,柔性也好,适用期长。 二乙胺基丙胺 DEAPA (C2H5)2N (CH2)3NH2 分子量130 活泼氢当量65 低粘度透明液体每100份标准树脂用4-8份固化:60-70℃4小时。性能:适用期50克25℃4小时,

环氧树脂固化剂概述

环氧树脂固化剂概述 环氧树脂本身为热塑性的线型结构,受热后固态树脂可以软化、熔融,变成粘稠态或液态;液态树脂受热黏度降低。只有加入固化剂后,环氧树脂才能得到实用。一个完整概念的环氧树脂组成物应该由四个方面的成分组成。但在实际应用时,不一定四个方面的成分都要具备,但树脂成分中的固化剂必不可少,可见固化剂的重要。 环氧树脂所以能取得广泛应用,就是因为这些成分多变配合的结果。尤其是固化剂,一旦环氧树脂确定之后,固化剂对环氧树脂组成物的工艺性和固化产物(产品)的最终性能起决定性作用。 固化剂定义及分类 1、定义 环氧树脂本身是热塑性的线型结构,不能直接拿来就应用,必须在向树脂中加入第二组分,在一定温度(或湿度)等条件下,与环氧树脂的环氧基进行加成聚合反应,或催化聚合反应,生成三维网络结构(体型网状结构)的固化物后才能使用。这个充当第二组分的化合物称作固化剂,分为加成型固化剂和触媒型固化剂。 2、固化剂的分类 固化剂按反应性和化学结构分类如下 1、伯胺与环氧基的反应 当用伯胺固化环氧树脂时,在第一阶段伯胺和环氧基反应生成仲胺;在第二阶段,生成的仲胺和环氧基反应生成叔胺,并且生成的羟基亦能和环氧基反应、具有加速反应进行的倾向。 胺的化学结构不同,它们与环氧基的反应速度也不相同,在初期反应速度比较快,环氧基消耗的比较多,到达一定的时间后,环氧基的消耗不像开始那么多。环

氧基的反应程度在3周的期间内非常低,聚酰胺只有40%,二亚乙基三胺也只不过65%,要进一步提高环氧基的反应程度,有必要在高温下进行固化反应。 当多胺固化环氧树脂时,醇或酚的存在会促进反应加快,但不能改变最后的反应程度。醇、酚的羟基和环氧基的氧原子形成氢键而促进开环,醇羟基容易开成这种键,因此显示更大的从促进作用。除了酚、醇之外,有机酸、硫酰胺等对反应也有促进作用。但邻苯二甲酸、顺丁烯二酸没有促进作用,这是由于它们和胺反应和成了酰亚胺之故。有些基团具有抑制作用。 如:,OR、,COOR、,SO3R、,CON2R、,SO2NR2、,CN、,NO2等。 2、叔胺与环氧基的反应 叔胺是强碱性化合物。叔胺固化环氧树脂按阴离子聚合反应进行。阴离子聚合固化剂首先作用环氧基,使其开环,生成氧阴离子,氧阴离子攻击环氧基,开环加成,这种开环加成连锁 反应进行下去固化环氧树脂。 3、咪唑化合物与环氧基反应 咪唑化合物为五元杂环化合物。结构式中含有两个氮原子,一个氮原子处于仲胺,另一个氮原子为叔胺。首先仲胺基的活泼氢和环氧基反应生成加成物,该加成物再和别的环氧基反应生成在分子内兼具?和?离子的离子络合物,生成的离子络合物的?和环氧基反应,以连锁反应的方式开环聚合固化环氧树脂。咪唑的阴离子聚合受加成物生成的制约,因此聚合速度比叔胺慢。 4、三氟化硼,胺络合物与环氧基的反应 BF3是环氧树脂的阳离子型催化剂,由于反应剧烈,无法应用,以与路易斯碱(胺类、醚类等)形成络合物的形式使用。BF3胺络合物是应用最早的潜伏型固化剂之一。它的阳离子聚合反应历程引发环氧基开环聚合,在和环氧基反应时,环氧基

环氧树脂固化剂的概况

环氧树脂固化剂的概况 双酚A环氧树脂的结构稳定,能够加热到200℃不发生变化,其他环氧树脂具有无限使用期,通过固化剂使环氧树脂实现交联反应,由于固化过程中不放出H2O或其他低分子化合物,环氧树脂固化物避免了某些缩聚型高分子在热固化过程中所产生的气泡和界面上的多孔性缺陷。环氧树脂固化物性能在很大程度上取决于固化剂,其种类繁多。 一、环氧树脂固化剂分类 1. 按化学结构分为碱性和酸性两类 1.1碱性固化剂:脂肪二胺、多胺、芳香族多胺、双氰双胺、咪唑类、改性胺类。 1.2酸性固化剂:有机酸酐、三氟化硼及络合物。 2. 按固化机理分为加成型和催化型 2.1加成型固化剂:脂肪胺类、芳香族、脂肪环类、改性胺类、酸酐类、低分子聚酰胺和潜伏性胺。 2.2催化型固化剂:三级胺类和咪唑类。 二、环氧树脂固化剂的发展 我国1998年环氧树脂产量为万吨, 固化剂需求量约为2万吨, 实际的固化剂产量仅为万吨, 生产厂家分布在沿海城市, 如天津、上海、江苏和浙江等地。例如:脂肪多胺:常州石化厂650吨/年 间苯二胺:上海柒化八厂80吨/年 T—31改性胺:江苏昆山助剂厂60吨/年 低分子聚酰胺:天津延安化工厂200吨/年 590#改性胺和593#改性胺:上海树脂厂17吨/年 793#改性胺:天津合材所6吨/年 SK—302改性胺:江阴颐山电子化工材料厂5吨/年 另外:B—系列固化剂,N—苄基二甲胺,DMP—30,801#改性胺,HD—236改性胺,GY—051缩胺,CHT—251改性胺,105#缩胺,810#水下固化剂,NF—841固化剂,703#改性胺等。

三、胺类固化剂 1.胺类固化机理 1.1一级胺固化机理 若按氮原子上取代基(R)数目可分为一级胺、二级胺和三级胺;若按N数目可分为单胺、双胺和多胺;按结构可分为脂肪胺、脂环胺和芳香胺。 一级胺对环氧树脂固化作用按亲核加成机理进行,每一个活泼氢可以打开一个环氧基团,使之交联固化。芳香胺与脂环胺的固化机理与一级胺相似(伯胺、仲胺和叔胺) ①与环氧基反应生成二级胺 ②与另一环氧基反应生成三级胺 ③生成的羟基与环氧树脂反应 1.2固化促进机理: 在固化体系中加入含给质子基团的化合物如苯酚,就会促进胺类固化,这可能是一个双分子反应机理,即给质子体羟基上的固发氢首先与环氧基上的氧形成氢键,是环氧基进一步极化,有利于胺类的N对环氧基Cδ+的亲核进攻,同时完成氢原子的加成。 促进剂对环氧树脂和二乙烯二胺固化体系的凝胶化影响,例如乙二醇、甘油和苯酚使凝胶化时间缩短7min,12min和13min。 2. 脂肪胺(脂环胺)固化剂 在室温很快固化环氧树脂,固化反应为放热反应。热量能进一步促使环氧树脂与固化剂反应,其使用期较短。胺类固化剂与空气中的CO2反应生成不能与环氧基起反应的碳酸铵盐而引起气泡的发生。 脂肪胺对皮肤有一定刺激作用,其蒸汽毒性很强。 脂肪胺和脂环胺固化剂

环氧树脂固化剂的类别与性能

环氧树脂固化剂的类别与性能 根据多元分类法可将环氧树脂固化剂分为:显在型固化剂、潜伏型固化剂。 显在型固化剂为普通使用的固化剂,又可分为加成聚合型和催化型。所谓加成聚合型即打开环氧基的环进行加成聚合反应,固化剂本身参加到三维网状结构中去。这类固化剂,如加入量过少,则固化产物连接着末反应的环氧基。因此,对这类固化剂来讲,存在着一个合适的用量。而催化型固化剂则以阳离子方式,或者阴离子方式使环氧基开环加成聚合,最终,固化剂不参加到网状结构中去,所以不存在等当量反应的合适用量;不过,增加用量会使固化速度加快。 加成聚合型固化剂有多元胺、酸酐、多元酚、聚硫醇等。其中最重要、应用最广泛的是多元胺和酸酐,多元胺占全部固化剂的71%,酸酐类占23%。从应用角度出发,多元胺多数经过改性,而酸酐则多以原来的状态,或者两种、三种低温共融混合使用。 而潜伏型固化剂则指的是:这类固化剂与环氧树脂混合后,在室温条件下相对长期稳定(一般要求在3个月以上,才具有较大实用价值,最理想的则要求半年或者1年以上),而只需暴露在热、光、湿气等条件下,即开始固化反应。这类固化剂基本上是用物理和化学方法封闭固化剂活性的。在显在型固化剂中,双氰胺、己二酸二酰肼这类品种,在室温下不溶于环氧树脂,而在高温下溶解后开始固化反应,因而也呈现出一种潜伏状态。所以,在有的书上也把这些品种划为潜伏型固化剂,实际上可称之为功能性潜伏型固化剂。因为潜伏型固化剂可与环氧树脂混合制成一液型配合物,简化环氧树脂应用的配合手续,其应用范围从单包装胶黏剂向涂料、浸渍漆、灌封料、粉末涂料等方面发展。从国际合成树脂机构了解到,潜伏型固化剂在国外日益引起重视,可以说是研究与开发的重点课题,各种固化剂改性新品种和配合新技术层出不穷,十分活跃。 各种固化剂的固化温度各不相同,固化物的耐热性也有很大不同。一般地说,使用固化温度高的固化剂可以得到耐热优良的固化物。对于加成聚合型固化剂,固化温度和耐热性按下列顺序提高:脂肪族多胺<脂环族多胺<芳香族多胺≈酚醛<酸酐 催化加聚型固化剂的耐热性大体处于芳香多胺水平。阴离子聚合型(叔胺和咪唑化古物)、阳离子聚合型(BF3络合物)的耐热性基本上相同,这主要是虽然起始的反应机理不同,但最终都形成醚键结合的网状结构。 固化反应属于化学反应,受固化温度影响很大,温度增高,反应速度加快,凝胶时间变短;凝胶时间的对数值随固化温度上升大体呈直线下降趋势,如图3-2所示。但固化温度过高,常使固化物性能下降,所以存在固化温度的上限;必须选择使固化速度和固化物性能折衷的温度,作为合适的固化温度。按固化温度可把固化剂分为四类:低温固化剂固化温度在室温以下;室温固化剂固化温度为室温~50℃;中温固化剂为50~100℃;

环氧树脂固化剂现状与发展趋势

广东化工 2012年第16期· 100 · https://www.360docs.net/doc/d27042293.html, 第39卷总第240期 环氧树脂固化剂研究现状与发展趋势 陶果,曾琪,陈自然,徐友辉 (四川职业技术学院,四川遂宁 629000) [摘要]介绍了环氧树脂固化剂的研究现状,对环氧树脂固化剂的发展趋势作了展望。 [关键词]环氧树脂固化剂;研究现状;发展趋势 [中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2012)16-0100-02 The Research Situation and Developing Tendency of Epoxy Resin Curing Agent Tao Guo, Zeng Qi, Chen Ziran, Xu Youhui (Sichuan V ocational And Technical College, Suining 629000, China) Abstract: The paper introduced the research situation and presented some viewpoints for developing tendency of epoxy resin curing agent. Keywords: epoxy resin curing agent;research situation;developing tendency 环氧树脂是由一种以芳香族、脂肪族或脂环族碳键为骨架的含有两个或两个以上的环氧基分子,通过环氧基团开环反应而生成的一种低聚物。它有液态、固态、粘稠态等形态,单独使用几乎无应用价值,在使用中必须加入固化剂并形成立体网状结构后,才能成为具有各种优良性能的环氧材料。环氧树脂由于具有介电性能好,制品尺寸收缩率小稳定性好,对金属和非金属材料粘接性强,硬度高且柔韧性好,对大部分溶剂和碱液的稳定性好等优异性能,广泛应用于电子电气、机械、建筑、航空航天等行业,作浸渍、浇注、粘接剂、层压料、涂料等使用。 环氧树脂在使用时须加入固化剂,并通过固化反应使其形成立体网状结构,优良的固化剂能赋予固化产物以优异的性能,因而开发新型固化剂要比开发新型环氧树脂更有实用价值。下面从以下几个方面对环氧树脂固化剂的研究现状与发展趋势作一介绍。 1 环氧树脂固化剂的分类 按照生产工艺及应用特点,通常可分为潜伏型和显在型。显在型为双组分体系,树脂与固化剂分别存放,使用时按比例混合;它又可分为催化型和加成聚合型。加成聚合型的特点是固化剂自身要参与到三维网络结构中去,因而使用时存在着一个合适的用量,如加入量过少,则固化产物存在着未反应的环氧基,影响产物性能。催化型固化剂以阳离子或阴离子方式使环氧基开环加成聚合,固化剂不参与网络结构,只起催化作用,增加固化剂用量能使固化反应速度加快。潜伏型固化剂预先加入到环氧树脂中,室温下相对稳定(通常要求3个月以上不反应),但当暴露在光、热、湿气等条件下时,才发生固化反应形成网络结构。 2 环氧树脂固化剂现状与改性研究 环氧树脂目前正向着功能化、专用化、配套化、系列化、精细化、高纯化、绿色化的方向发展,其所使用的固化剂也应适应它的发展性能要求。当前,对固化剂的研究主要是改善树脂的耐温性、耐候性、脆性和固化速度等方面的缺陷,提高树脂的某些特殊性能或整体性能。 2.1 现有固化剂改性 固化剂改性技术由于方法多、成本低、效果好,所以应用最为广泛。改性的主要思路是在原来的结构上引入新的基团或特殊结构,以合成出新的固化剂品种,达到改善树脂性能的目的。2.1.1 多元胺类固化剂改性方法 胺类固化剂种类多、用量大、用途广。它包含脂肪族类、聚酰胺类、脂环族类、芳香族类以及各种改性多元胺类等多种不同结构,因而其性状、固化温度、固化速度和固化物的性能相差很大。通常的胺类固化剂(如乙二胺,二乙烯三胺等)存在毒性大、配比太严、固化偏快、常温下挥发性大,还要吸收空气中的CO2导致固化效果低等缺点。对其改性可提高环氧树脂固化物的综合性能,克服上述不足。 改性脂肪胺类,如三乙烯四胺、二乙烯三胺、乙二胺等可与有机酮类进行亲核加成反应脱水生成亚胺,亚胺再与环氧树脂组成的体系经过水分和湿气的作用将酮亚胺分解成胺,从而使环氧树脂固化,其缺点是使用期短、固化速度慢。武田敏之及其日本专利[1]对此提出了相应的解决方法。李志宏[2]将改性剂含酚羟基有机烷氧基硅烷加入到双酚F型环氧树脂中,两者相容性较好,固化物力学性能高,改性后的玻璃态线性热膨胀系数与杨氏弯曲模量同时下降,内应力指数降低,弯曲强度和拉伸强度提高较大,抗开裂指数提高。 改性芳香族二胺类:常用的芳香二胺类固化剂有m-PDA (间苯二胺)、DDM (二胺基二苯甲烷)、DDS(二胺基二苯砜)等,以对DDS研究得最多,其固化温度可达到200 ℃,常采用加入促进剂的方法来降低其固化温度[3]。DDS与环氧树脂的混合物适用期可达一年之久。 改性咪唑类:根据反应机理不同可分为两种,一种是利用咪唑环上1位处仲胺上的活泼氢进行改性,常用的改性剂有异氰酸酯、氰酸酯、内酯等[4-5];二是利用咪唑环上3位处N原子的碱性进行改性,常用的改性剂有酸酐、有机酸、硼酸、金属无机盐类等[6]。 2.1.2 酸酐类固化剂改性方法 酸酐类固化剂的缺点是固化周期长、固化温度高,通常要加热至80 ℃以上才能起固化反应。因此,为了降低固化温度,常与促进剂一起使用。DMP-30是一种很好的固化促进剂,能降低温度30~50℃,缩短固化时间2~4 h,固化产物的强度也有所提高,对高温固化有很好的促进作用[7]。 酸酐类固化剂一般不容易改性,显在型固化剂通常直接使用,潜伏型固化剂则需加入适当的促进剂,如单乙胺、三氟化硼、铝配合物、磷翁复合物等,可降低固化温度、缩短固化时间[8]。2.1.3 双氰胺类固化剂改性方法 双氰胺为潜伏型固化剂,它有多个活性基团能参加反应,但固化温度较高,固化机理复杂。常采用加入促进剂或在双氰胺分子中引入芳香族胺类结构的方法来降低固化温度,这类促进剂主要是氯苯基二甲基脲、聚乙烯哌嗪、咪唑类化合物等[9-10]。采用引入芳香族胺类结构的方法来降低固化温度以日本研究较多,如有用DDE( 4,4二氨基二苯醚)、DDM(4,4二氨基二苯甲烷)、DDS (4,4二氨基二苯砜)等芳香族二苯胺分别与双氰胺反应制得其衍生物的报道[11]。国内学者对此研究较少,温州清明化工采用双氰胺与环氧丙烷反应制得双氰胺MD-02,其熔点比双氰胺降低了45 ℃左右[12]。 2.1.4 其他改性方法 有机酰肼类固化剂与环氧树脂混合后可贮存4个月,降低固化温度所使用的促进剂与双氰胺类相似[13]。路易斯酸胺类络合物也是较好的一种潜伏型固化剂,徐晓鸣等新合成的三氟化硼胺络合物具有良好的性能[14]。另外,微胶囊类固化剂采用将固化剂用微细的油滴包裹起来形成胶囊的方法,加入到树脂中暂时封闭起来,在一定的条件下释放出固化剂进行固化反应[15]。 3 环氧固化剂的发展趋势 3.1 新品种的开发趋势 新品种的开发仍以胺系为首,其次是酸酐系,以及含B、Si、P、F、Mg等元素的“半无机高分子”固化剂的开发,改性酚系和改性硫醇系固化剂的开发,末端含有硫醇基的新嵌段共聚物固化 [收稿日期] 2012-09-20 [基金项目] 四川省科技厅科技支撑项目(NO:2011ZG0247) [作者简介] 陶果(1964-),男,四川遂宁人,硕士,教授,主要从事高分子材料合成及应用方面的研究。

半固化片的固化反应机理及常用固化剂概述

半固化片的固化反应机理及常用固化剂概述 2009-8-6 15:14:10 资料来源:PCBcity 作者: 杨金爽 摘要:多层压合是多层电路板制作中一个必不可少的环节。多层压合是指将已完成图形制作的内层芯板和外层铜箔,通过半固化片在高温高压下发生聚合反应生成固体聚合物,从而使两者粘结在一起。半固化片中所含固化剂的种类将决定半固化片——环氧树脂发生固化反应的历程以及生成的固体聚合物的性能。本文介绍了几种常见的固化剂以及在这种固化剂作用下的固化反应机理。 关键词:固化反应;固化剂 1 引言 目前普遍使用的半固化片中所采用的树脂成分主要为环氧树脂。环氧树脂是泛指分子中有两个或两个以上环氧基团的有机高分子化合物,其环氧基团可以位于分子链的末端、中间或呈环状结构。正是由于活泼环氧基团的存在,才可使环氧树脂与固化剂在一定的条件下发生固化反应,生成立体网状结构的产物,从而显现出各种优良的性能。固化剂在环氧树脂的应用中是必不可少的,有些固化剂不同于催化剂,它在固化反应中既起到催化作用,又与树脂相互交联生成交联聚合物。因此固化剂在某种程度上对固化反应起着决定性作用,它决定了固化反应历程和所生成的交联聚合物的性质。半固化片中所添加的固化剂都是潜伏型固化剂,即在室温条件下可与环氧树脂较长期稳定地存在,而在高温高压或者光照等特殊条件下才具有反应活性,使环氧树脂固化。本文对于常用的潜伏型固化剂进行介绍,并以最常见的环氧树脂类型——二酚基丙烷型环氧树脂(简称双酚A 型环氧树脂)为例,介绍了添加不同固化剂时,所发生固化反应的机理。 2 固化剂的种类 2.1 按照官能团分类 (1)胺类 胺类固化剂包括脂肪族胺类和芳香族二胺类。其中脂肪族胺类中最常用的是乙二胺、己二胺、二乙烯三胺、三乙烯四胺等,通常为了降低其固化活性,提高贮存运输的稳定性,可以将其进行化学改性,与有机酮类化合物进行亲核加成反应,生成酮亚胺类物质。 经过改性制得的芳香族二胺固化剂具有优良的性能,毒性低、吸水率低,从而使其贮存更加方便,而Tg 高则使板材的尺寸更加稳定。二氨基二苯砜(DDS )是目前研究最成熟的芳香族固化剂,由于具有强吸电子的砜基,所以它

环氧树脂固化剂概论

环氧树脂是一类具有良好的粘接性、电绝缘性、化学稳定性的热固性高分子材料,作为胶粘剂、涂料和复合材料等的树脂基体,广泛应用于建筑、机械、电子电气、航空航天等领域。环氧树脂使用时必须加入固化剂,并在一定条件下进行固化反应,生成立体网状结构的产物,才会显现出各种优良的性能,成为具有真正使用价值的环氧材料。因此固化剂在环氧树脂的应用中具有不可缺少的,甚至在某种程度上起着决定性的作用。环氧树脂潜伏性固化剂是近年来国内外环氧树脂固化剂研究的热点。所谓潜伏性固化剂,是指加入到环氧树脂中与其组成的单组分体系在室温下具有一定的贮存稳定性,而在加热、光照、湿气、加压等条件下能迅速进行固化反应的固化剂,与目前普遍采用的双组分环氧树脂体系相比,由潜伏性固化剂与环氧树脂混合配制而成的单组分环氧树脂体系具有简化生产操作工艺,防止环境污染,提高产品质量,适应现代大规模工业化生产等优点。 环氧树脂潜伏性固化剂的研究一般通过物理和化学的手段,对普通使用低温和高温固化剂的固化活性加以改进,主要采取以下两种改进方法:一是将一些反应活性高而贮存稳定性差的固化剂的反应活性进行封闭、钝化;二是将一些贮存稳定性好而反应活性低的固化剂的反应活性提高、激发。最终达到使固化剂在室温下加入到环氧树脂中时具有一定的贮存稳定性,而在使用时通过光、热等外界条件将固化剂的反应活性释放出来,从而达到使环氧树脂迅速固化的目的。本文就国内外环氧树脂潜伏性固化剂的研究进展作一基本概述。 1 环氧树脂潜伏性固化剂 1.1 改性脂肪族胺类 脂肪族胺类固化剂如乙二胺、己二胺、二乙烯三胺、三乙烯四胺等是常用的双组分环氧树脂室温固化剂,通过化学改性的方法,将其与有机酮类化合物进行亲核加成反应,脱水生成亚胺是一种封闭、降低其固化活性,提高其贮存稳定性的有效途径。 这种酮亚胺型固化剂与环氧树脂组成的单组分体系通过湿气和水分的作用而使酮亚胺分解成胺因此在常温下即可使环氧树脂固化。但一般固化速度不快,使用期也较短,原因是亚胺氮原子上的孤对电子仍具有一定的开环活性。为解决这一问题,武田敏之用羰基两端具有立体阻碍基团的酮3-甲基-2 -丁酮与高活性的二胺1,3 二氨甲基环己烷反应得到的酮亚胺不仅具有较高的固化反应活性,而且贮存稳定性明显改善。另外日本专利报道采用聚醚改性的脂肪族胺类化合物与甲基异丁基酮反应得到的酮亚胺也是一种性能良好的环氧树脂潜伏性固化剂。脂肪族胺类固化剂通过与丙烯腈、有机膦化合物,过渡金属络合物的反应,也可使其固化反应活性降低,从而具有一定的潜伏性。 1.2 芳香族二胺类 芳香胺由于具有较高的Tg而受到重视,但由于其的剧毒性而限制了应用。经改性制得的芳香族二胺类固化剂则具有Tg高、毒性低、吸水率低、综合性能好的优点。近年来研究较多的芳香族二胺类固化剂有二胺基二苯砜(DDS)、二胺基二苯甲烷(DDM)、间苯二胺(m PDA)等,其中以DDS研究得最多最成熟,成为高性能环氧树脂中常用的固化剂。DDS用作环氧树脂潜伏性固化剂时,与MP DA、DDM等芳香二胺相比,由于其分子中有强吸电子的砜基,反应活性大大降低,其适用期也增长。在无促进剂时,100克环氧树脂配合物的适用期可达1年,固化温度一般要达到200℃。为了降低其固化温度,常加入促进剂以实现中温固化。近年来为了改善体系的湿热性能和韧性,对DDS进行了改性,开发出多种聚醚二胺型固化剂,使得它们在干燥时耐热性有所降低,这些二胺因两端胺基间的距离较长,造成吸水点氨基减少,并且具有优良的耐冲击性。 1.3 双氰胺类 双氰胺又称二氰二胺,很早就被用作潜伏性固化剂应用于粉末涂料、胶粘剂等领域。双氰胺与环氧树脂混合后室温下贮存期可达半年之久。双氰胺的固化机理较复杂,除双氰胺上的4个氢可参加反应外,氰基也具有一定的反应活性。双氰胺单独用作环氧树脂固化剂时固化温度很高,一般在150~170℃之间,在此温度下许多器件及材料由于不能承受这样的温度而不能使用,或因为生产工艺的要求而必须降低单组分环氧树脂的固化温度。解决这个问题的方法有两种,一种是加入促进剂,在不过分损害双氰胺的贮存期和使用性能的前提下,降低其固化温度。这类促进剂很多,主要有咪唑类化合物及其衍生物和盐、脲类衍生物、有机胍类衍生物、含磷化合物,过渡金属配合物及复合促进剂等,这些促进剂都可以使双氰胺的固化温度明显降低,理想的固化温度可降至120℃左右,但同时会使贮存期缩短,而且耐水性能也会受到一定的影响。 另一种降低单组分环氧树脂固化温度的有效方法是通过分子设计的方法对双氰胺进行化学改性。在双氰胺分子中引入胺类,特别是芳香族胺类结构,以制备双氰胺衍生物,如瑞士Ciba Geigy公司开发的HT 2833,HT 2844是一种用3,5 二取代苯胺改性的双氰胺衍生物,其化学结构式如下: 据报道,此类固化剂与环氧树脂相溶性较好,贮存期长,固化速度快,在100℃下固化1h,剪切强度可达25MPa,150℃固化30min,剪切强度可达27MPa。日本旭化成工业公司研制的粉末涂料专用固化剂AEHD-610,AEHD-210也是一种改性双氰胺衍生物。另外,日本有采用芳香族二胺如4,4’ 二氨基二苯甲烷(DDM),4,4’ 二氨基二苯醚

环氧树脂固化剂分类

与环氧树脂发生化学反应,形成网状立体聚合物,把复合材料骨材包络在网状体之中.促成固化反应的物质. 二、环氧树脂固化剂分类 (一). 按化学结构分为碱性和酸性 1碱性固化剂:脂肪二胺、多胺、芳香族多胺、双氰双胺、咪唑类、改性胺类。 2酸性固化剂:有机酸酐、三氟化硼及络合物。 (二) 按固化机理分为加成型和催化型 1加成型固化剂:脂肪胺类、芳香族、脂肪环类、改性胺类、酸酐类、低分子聚酰胺和潜伏性胺。 2催化型固化剂:三级胺类和咪唑类。 三、典型环氧树脂固化剂固化机理 (一).胺类固化机理 1.一级胺固化机理 若按氮原子上取代基(R)数目可分为一级胺、二级胺和三级胺;若按N数目可分为单胺、双胺和多胺;按结构可分为脂肪胺、脂环胺和芳香胺。 一级胺对环氧树脂固化作用按亲核加成机理进行,每一个活泼氢可以打开一个环氧基团,使之交联固化。芳香胺与脂环胺的固化机理与一级胺相似(伯胺、仲胺和叔胺)①与环氧基反应生成二级胺②与另一环氧基反应生成三级胺③生成的羟基与环氧树脂反应 2.固化促进机理:在固化体系中加入含给质子基团的化合物如苯酚,就会促进胺类固化,这可能是一个双分子反应机理,即给质子体羟基上的固发氢首先与环氧基上的氧形成氢键,是环氧基进一步极化,有利于胺类的N对环氧基的亲核进攻,同时完成氢原子的加成。 (二).有机酸酐固化剂特点和反应机理 酸酐类固化剂优点:1.挥发性小,毒性低,对皮肤的刺激性小;2.对环氧树脂的配合量大,与环氧树脂混熔后粘度低,可以加入较多的填料以改性,有利于降低成本; 3.使用期长,操作方便。缺点::1.由于固化反应较慢,收缩率较小;2.所需的固化温度相对比较高,3.不易改性; 4.贮存时易吸湿生成游离酸造成不良影响(固化速度慢、固化物性能下降); 5.固化产物的耐碱、耐溶剂性能相对要差一些。 这一类固化反应以有无促进剂的存在分成两种形式 (I)、在无促进剂存在时,首先环氧树脂中的羟基与酸酐反应,打开酸酐,然后进行加成聚合反应,其顺序如下:(1)羟基对酸酐反应,生成酯键和羧酸;(2)羧酸对环氧基加成,生成羟基;(3)生成的羟基与其他酐基继续反应。这个反应过程反复进行,生成体型聚合物。另外,在此种体系中,由于处于酸性状态,与上述反应平行进行的反应是别的环氧基与羟基的反应,生成醚键。从上述机理中可以看出,固化物中含有醚键和酯键两种结构,而且反应速度受环氧基浓度、羟基浓度的支配。 (II)、在促进剂存在的条件下,酸酐固化反应用路易斯碱促进。促进剂(一般采用叔胺)对酸酐的进攻引发反应开始,其主要反应有:(1)促进剂进攻酸酐,生成羧酸盐

环氧树脂固化剂用量的计算

环氧树脂固化剂用量的 计算 集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)

环氧树脂固化剂用量的确定 epoxy value 环氧值是100g环氧树脂中所含环氧基团的物质的量。它与环氧当量的关系为环氧值=100/环氧当量。它是鉴别环氧树脂性质的最主要的指标。epoxy equivalent per weight;EEW环氧当量含一个的树脂量(克/当量),即的除以每一分子所含环氧基数量的值。 1、胺类固化剂用量的计算 胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。各种伯胺、仲胺的用量按下式计算求出: W=(M/Hn)×E 式中:W—一每100g环氧树脂所需胺类固化剂的质量,g;M——胺类固化剂分子量; Hn——固化剂分子中胺基上的活泼氢原子数;E一一环氧树脂的环氧值。 举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。 解:乙二胺的分子式为H2N—CH2一NH2乙二胺的分子量M=60乙二胺的活泼氢原子数Hn=4 从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么 W最大=60/4×0.47=7.05(g)W最小=60/4×0.40=6(g) 即每100gE-44环氧树脂需用6~7g乙二胺固化剂。实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。2、酸酐类固化剂的用量计算

酸酐类固化剂的用量通常按下式求出:W=AE·E·K 式中:W—一每100g环氧树脂所需酸酐固化剂的质量,g; AE一—酸酐摩尔质量,kg/mol; K——每摩尔质量环氧基所需酸酐的量,mol。经验数据,它在0.5~1.1范围内变动,一般取0.85。举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适? 解:邻苯二甲酸酐的分子式为:其分子量M=148 E=0.43经验数值取K=0.85因此其合适的用量为: W=148×0.43×0.85×=54.1(g) 即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。实际使用量也均比理论计算的用量值高。 固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。 上述计算值,都是指纯的固化剂,即含量百分之百。当达不到此纯度时,应进行换算调整。

常用的固化剂种类及材料特性总结

常用的固化剂种类和性能 环氧树脂是线型的热塑性树脂,本身不会硬化,且不具有任何使用性能,只有加入固化剂,使它由线型结构交联成网状或体型结构,形成不溶不熔物,才具有优良的使用性能;并且固化产物的性能在很大程度上取决于固化剂,因此。固化剂是环氧树脂结合剂中的一个重要组成部分。 凡能和环氧树脂的环氧基及羟基作用,使树脂交联的物质,叫做固化剂,也叫硬化剂或交联剂。 根据固化所需的温度不同可分为加热固化剂和室温固化剂两类。如果根据化学结构类型的不同,可分为胺类固化剂,酸酐类固化剂,树脂类固化剂,咪唑类固化剂及潜伏性固化剂等。按固化剂的物态不同可分为液体固化剂和固体固化剂两类。 常用的固化剂种类和性能

固化后环氧树脂的性能,特别是耐热性和力学强度,主要是由固化剂来提供,不同固化制成制品的耐热性和力学强度相差较大。 环氧树脂常用固化剂材料特性及配方 环氧树脂本身是一个线性结构的化合物,性能很稳定,必须与固化剂一块使用才能具有实用价值。因此固化剂是环氧树脂在使用过程中必不

可少的重要组成部分。环氧树脂的固化剂种类很多,常见的有:脂肪胺类、脂环胺类、芳香胺类、酸酐、聚酰胺类、改性胺类、潜伏性类、树脂类、叔胺类。 由于固化剂的不同会直接影响制品的工艺过程及制品的物理化学性能,所以根据应用的场合来加以选择这些环氧树脂固化剂是十分重要的。如固化工艺是常温固化还是加温固化?制品要求是硬质的还是软质的?是要求耐高温的还是低温的?使用环境是潮湿的还是干燥的?不同的场合使用的固化剂有所不同。总之要根据实际情况选择合适的固化剂,以便发挥出所用环氧树脂体系的最好的性能 1、脂肪多元胺 乙二胺EDA H2NCH2CH2NH2 分子量60 活泼氢当量15 无色液体每100份标准树脂用6-8份性能:有毒、有剌激臭味,挥发性大、粘度低、可室温快速固化。用于粘接、浇注、涂料。该类胺随分子量增大,粘度增加,挥发性减小,毒性减小,性能提高。但它们放热量大、适用期短。一般而言它们分子量越大受配合量影响越小。长期接触脂肪多元胺会引起皮炎,它们的蒸汽毒性很强,操作时须十分注意。 二乙烯三胺DETA H2NC2H4NHC2H4NH2 分子量103 活泼氢当量20.6 无色液体每100份标准树脂用8-11份。固化:20℃2小时+100℃30分钟或20℃4天。性能:适用期50克25℃45分钟,热变形温度95-124℃,抗弯强度1000-1160kg/cm2,抗压强度1120kg/cm2,抗拉强度780kg/cm2,伸长率5.5%,冲击强度0.4尺-磅/寸洛氏硬度99-108。介电常数(50赫、23℃)4.1 功率因数(50赫、23℃)0.009 体积电阻2x1016 Ω-cm 常温固化、毒性大、放热量大、适用期短。 三乙烯四胺TETA H2NC2H4NHC2H4NHC2H4NH2 分子量146 活泼氢当量24.3 无色粘稠液体每100份标准树脂用10-13份固化:20℃2小时+100℃30分钟或20℃7天。性能:适用期50克25℃45分钟,热变形温度98-124℃,抗弯强度950-1200kg/cm2,抗压强度1100kg/cm2,抗拉强度780kg/cm2,伸长率4.4%,冲击强度0.4尺-磅/寸洛氏硬度99-106。常温固化、毒性比二乙烯三胺稍低、放热量大、适用期短。 四乙烯五胺TEPA H2NC2H4(NHC2H4)3NH2 分子量189 活泼氢当量27 棕色液体每100份标准树脂用11-15份性能同上。

环氧树脂用途简介

环氧树脂用途简介 其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。 由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。现将它们的选择方法简介于下: (一)环氧树脂的选择 1、从用途上选择作粘接剂时最好选用中等环氧值(0、25-0、45)的树脂,如6101、634;作浇注料时最好选用高环氧值(>0、40)的树脂,如6 18、6101;作涂料用的一般选用低环氧值(<0、25)的树脂,如601、604、607、609等。 2、从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。 3、从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。 (二)、固化剂的选择 1、固化剂种类:

常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。 2、固化剂的用量(1)胺类作交联剂时按下式计算: 胺类用量=MG/Hn 式中: M=胺分子量 Hn=含活泼氢数目 G=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。若用量过少则固化不完善。 (2)用酸酐类时按下式计算: 酸酐用量=MG(0、6~1)/100式中: M=酸酐分子量 G=环氧值(0、6~1)为实验系数 3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。 (1)、从性能要求上选择:有的要求耐高温,有的要求柔性好,有的要求耐腐蚀性好,则根据不同要求选用适当的固化剂。 (2)、从固化方法上选择:有的制品不能加热,则不能选用热固化的固化剂。 (3)、从适用期上选择:所谓适用期,就是指环氧树脂加入固化剂时起至不能使用时止的时间。要适用期长的,一般选用酸酐类或潜伏性固化剂。

环氧树脂固化剂用量的确定

环氧树脂固化剂用量的确定 1、胺类固化剂用量的计算 胺类固化剂用量的计算方法,其依据是以胺基上的—个活泼氢和一个环氧基相作用来考虑的。各种伯胺、仲胺的用量按下式计算求出: W=(M/Hn)×E 式中: W—一每100g环氧树脂所需胺类固化剂的质量,g; M——胺类固化剂分子量; Hn——固化剂分子中胺基上的活泼氢原子数; E一一环氧树脂的环氧值。 举例:用乙二胺作固化剂,使E-44环氧树脂固化,求每loog环氧树脂所需乙二胺的用量。解:乙二胺的分子式为H2N—CH2一NH2 乙二胺的分子量M=60 乙二胺的活泼氢原子数Hn=4 从表中查出E-44环氧树脂的环氧值E=0.40~0.47,那么 W最大=60/4×0.47=7.05(g) W最小=60/4×0.40=6(g) 即每100g E-44环氧树脂需用6~7g乙二胺固化剂。实际上,随着胺分子的大小,以及反应能力和挥发情况的不同,一般比理论计算出的数值要多用10%以上。 2、酸酐类固化剂的用量计算 酸酐类固化剂的用量通常按下式求出: W=AE·E·K 式中: W—一每100g环氧树脂所需酸酐固化剂的质量,g; 名人堂:众名人带你感受他们的驱动人生马云任志强李嘉诚柳传志史玉柱 AE一—酸酐摩尔质量,kg/mol; K——每摩尔质量环氧基所需酸酐的量,mol。经验数据,它在0.5~1.1范 围内变动,一般取0.85。 举例:对100g环氧值为0.43的环氧树脂,若用邻邦苯二甲酸酐(PA)作它的硬化剂,要用多少量合适? 解:邻苯二甲酸酐的分子式为:其分子量 M=148 E=0.43 经验数值取K=0.85 因此其合适的用量为: W=148×0.43×0.85×=54.1(g) 即100g环氧值为0.43的环氧树脂,用54g左右的邻苯二甲酸酐作固化剂较合适。实际使用量也均比理论计算的用量值高。 固化剂用量一般比理论计算值高的原因有二,一是在配制过程和操作过程中会有挥发损失;二是不易与树脂混合均匀。但是当硬化剂用量过大时,会造成树脂链终止增长,降低硬化物的分子量,使固化后的树脂发脆。 上述计算值,都是指纯的固化剂,即含量百分之百。当达不到此纯度时,应进行换算调整。

环氧树脂种类及性能

环氧树脂种类及性能 一、定义 1、环氧树脂(Epoxy Resin)就是泛指含有两个或两个以上环氧基,以脂肪族、脂环族或芳香族等有机化合物为骨架并能通过环氧基团反应形成有用得热固化产物得高分子低聚体(Oligomer)。当聚合度n为零时,称之为环氧化合物,简称精品文档,超值下载 环氧化物(Epoxide)。这些低相对分子质量树脂虽不完全 满足严格得定义但因具有环氧树脂得基本属性在称呼时也不加区别地统称为环氧树脂。典型得环氧树脂结构如下式。 2、环氧基就是环氧树脂得特性基团,它得含量多少就是这种树脂最为重要得指标。描述环氧基含量有以下几种不同得表示法: ⑴环氧当量 :就是指含有1 mol环氧树脂得质量,低相对分子质量(分子量)环氧树脂得环氧当量为175~200,随着分子量得增大环氧基间得链段越长,所以高分子量环氧树脂得 环氧当量就相应得高。 ⑵环氧值 :每100g树脂中所含有环氧基得物质得量(摩尔)。这种表示方法有利于固化剂用量得计量与用量得表示。 因为固化剂用量得含义就是每100g环氧树脂中固化剂得加入 量(part perhundred of resin缩写成phr)。我国采用环氧值这一物理量。 环氧当量=100/环氧值 3、粘度得定义 粘度:液体在流动时,在其分子间产生得内摩擦得性质,称为液体得黏性,黏性得大小用黏度表示,就是用来表征液体性质相关得阻力因子。 粘度单位有两种:1、厘泊 (cps) 2、毫帕秒(m·pas)

1厘泊(cps)= 1 毫帕秒(m·pas) 二、种类及性能 1、双酚A型环氧树脂 :双酚A(即二酚基丙烷)型环氧树脂即二酚基丙烷缩水甘油醚。在环氧树脂中它得原材料易得、成本最低,因而产量最大(在我国约占环氧树脂总产量得90%,在世界约占环氧树脂总产量得75%~80%),用途最广,被称为通用型环氧树脂。由双酚A型环氧树脂得分子结构决定了它得性能具有以下特点: ⑴就是热塑性树脂,但具有热固性,能与多种固化剂,催化剂及添加剂形成多种性能优异得固化物,几乎能满足各种使用需求。 ⑵树脂得工艺性好。固化时基本上不产生小分子挥发物,可低压成型。能溶于多种溶剂。 ⑶固化物有很高得强度与粘结强度。 ⑷固化物有较高得耐腐蚀性与电性能。 ⑸固化物有一定得韧性与耐热性。 ⑹主要缺点就是:耐热性与韧性不高,耐湿热性与耐候性差。 2、双酚F型环氧树脂 :这就是为了降低双酚A型环氧树脂本身得粘度并具有同样性能而研制出得一种新型环氧树脂。通常就是用双酚F(二酚基甲烷)与环氧氯丙烷在NaOH作用下反应而得得液态双酚F型环氧树脂。 双酚F型环氧树脂得特点就是黏度小,不到双酚A型环氧树脂黏度得,对纤维得浸渍性好。其固化物得性能与双酚A 型环氧树脂几乎相同,但耐热性稍低而耐腐蚀性稍优。液态双酚F型环氧树脂可用于无溶剂涂料、胶粘剂、铸塑料、玻璃钢及碳纤维复合材料等。 3、多酚型缩水甘油醚环氧树脂:多酚型缩水甘油醚环氧树脂就是一类多官能团环氧树脂。在其分子中有两个以上得环氧