铝门窗生产工艺流程图

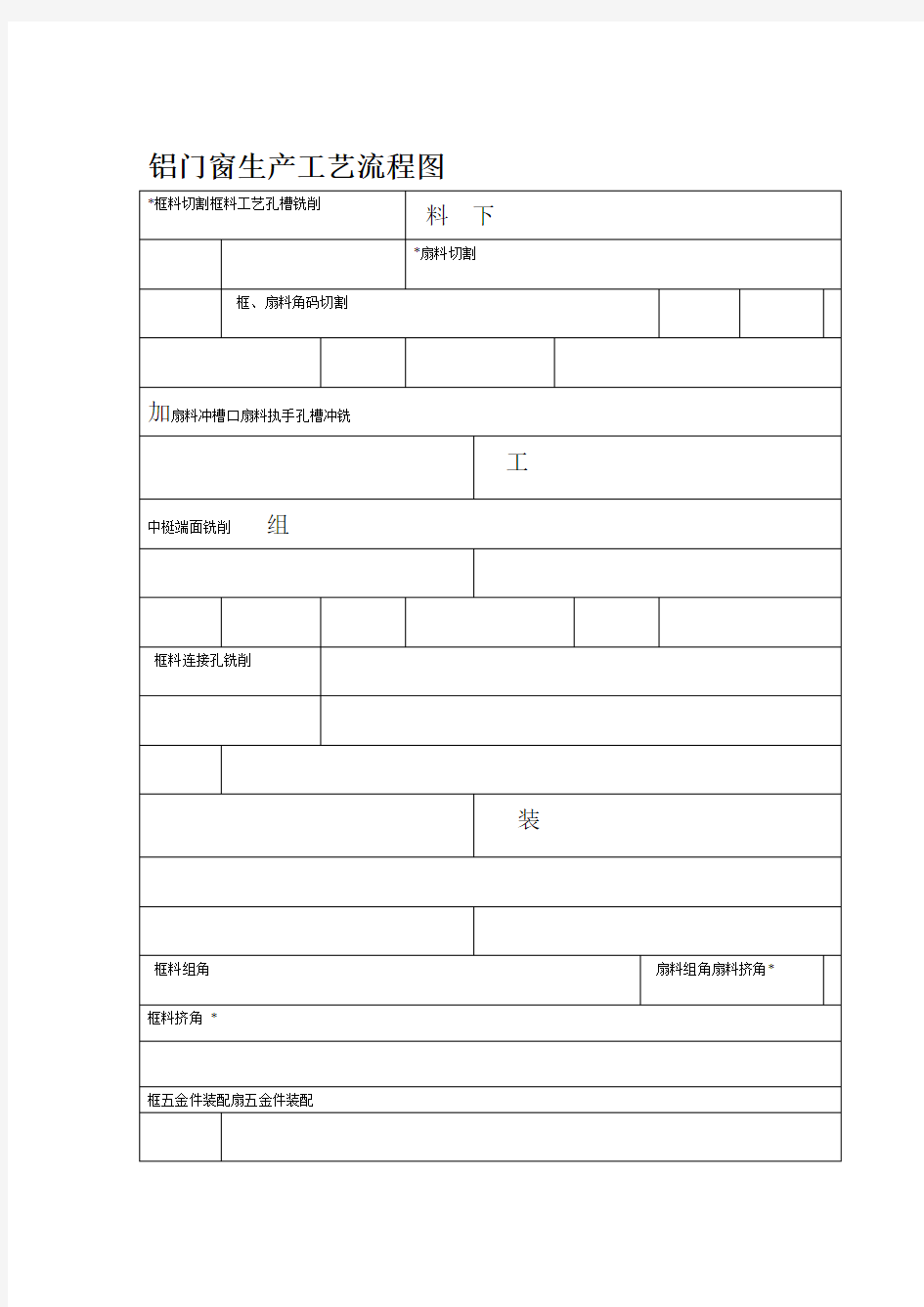

铝门窗生产工艺流程图

断热铝门窗组装断热铝门窗交检断热铝门窗质检合格为关键工序”*标“

(一)、下料(关键工序)

A、工序流程:

为关键工序*B、操作方法

1、领料后仔细确认下料加工单和优化单材料与实物一致。

00或异型)或452、确认下料方式(903、确认型材放置方向是否正确。

4、根据不同的型材选择不同的工装卡具。

5、根据不同的型材调整锯片的进给速度和冷却剂的喷射量。

0下料时应仔细测量料高,如果安装模具要经锯床水平台面与料的最高、456点做料高,不许单独测量原材料的料高(测料高采用游标卡尺,至少3点,以平均值为准)。

7、下料时必须严格执行首检制,确认无误后方可成批下料(由工艺员、质检员、班长认可并做好首检记录),并且在下料过程中要进行抽检。

8、主操手和副操手应互检,每次调整尺寸或角度,副操手应复合尺寸和角度,防止批量尺寸或角度出现错误,

9、角码要根据不同的型材试装后,方可成批下料,样窗及私人窗,如果没有订购角码,可自行配制,应以间隙不大于0.2为准。工程用角码一定按设计要求提角码料切割。

、工件的数量应以生产部下发的下料单或班长经书面形式提供的数量为10.

准,确保数量无误(生产部或班长签字为准)。

11、尺寸:框料0——+0.5;扇料-0.5——0.。

12、下完料后要及时清除腔内的铝屑(用压缩空气吹,但是要注意安全),要按照不同的规格,标明尺寸/数量,分类码放整齐,不同规格

不能混放,转到下道工序时要办好交接记录(填好工艺卡片)。13、合格下料转到下道工序后,下料任务单由下料工签字后交组长保存,以便查阅。

14、需交接班时,应有记录,并作好交接手续。由于交接不当而出现的问题由交接双方负同责。

15、检查方法:检查首件记录、现场抽查、按照批量3%抽查且不少于5根。

C、质量控制点:

1、型材下料后的长度L±0.5

2、角度偏差-10′

D、检验标准:

下料长度L±0.5,角度偏差-10′,型材不得夹伤和变形,切口平整,不准缺角或留有断

E、基本要求:

1、人员要求:经过机械设备操作规程的培训,考核合格,熟悉本职工作的所有程序。

2、使用设备:双头切割锯

单头切割锯

角码切割锯

设备必须处于完好状态。

3、车间环境要求:地面干净,操作平台上无铝屑,车间温度控制在10度以上。

4、技术要求:严格依照制定的技术文件操作。

5、操作方法:严格依据工艺流程、设备操作规程以及生产操作流程。。0)、盒尺(0-7.5m)、游标卡尺(-(

6、检验器具:角度尺03200-150mm)

(二)、加工:

A、工序流程

领半成品料确认

B、操作方法:、领半成品料a领下料成品料时要按工艺流程卡点清数量,抽查质量。如果发现质量、数量问题,应及时申报处理。不许不合格品流入本工序。检查合格后,在工艺流程卡上签字。各工序主操手应认真领会加工工艺,先确定工艺流程然后再加工。、画线b 、批量的画线,应制作标准对应的模具。1),需用其它锐器画线时应注意不能划伤型材的装饰、画线应用铅笔(2B2 面。、画线时,线条应细清。3 、卡尺画线时,线条不应过长,够用就行。4 、按工艺流程逐项加工,避免认错线。5、安装工艺孔和连接件工艺孔交叉存在同一料时,先划连接件工艺孔,再划6 安装工艺孔(注意两种工艺孔的内外径尺寸)。、严格执行首检制度,首检合格后方可批量画线,同时在画线过程中要抽7 检。)

钻铣床:使用设备(、框料工艺孔、连接孔钻铣c

1、钻头的选择:根据需要加工尺寸及偏差要求,选择合适的钻头。

2、注意型材加工的深度和要穿透的层数。

3、批量定位钻孔过程中,要不断检查孔位是否偏差过大,并采用有

效措施避免。

4、画线钻孔,严格执行首检制,要做到定位准确,如画线不清,要

核对后再加工钻孔。

5、扩孔:注意深度,不要因扩大而造成材料的报废,要磨好钻头保

证沉头钉孔位或阶梯孔光滑、美观。

6、钻孔时要根据不同的材料调整台钻的转速(铁300-500:铝800

-1200)。

7、加工过程中要注意保护型材,如避免型材划伤、变形。

8、严格执行首检制度。

d、中挺料端面铣削(使用设备:端面铣床)

1、进行正常的加工前,检查工作台挡板与工件加工切面保持至90°,按加工要求和参数,调整锯片和基准挡板至要求位置。

2、加工等长重力力矩较大时,应在加工工件悬空一端放置托轮架对工件进行托举,托举面的高度须保持与工作台面在同一平面上。

3、工件进行正常加工时应将工件紧靠工作台和基准挡板,进行试加工,工件检验合格后,方进行批量加工。

4、工件进行正常加工时,铣削进给时应保持匀速均衡的手推力度,使铣削量由零状态逐渐到正常状态,避免撞击造成工件和刀具的损坏。5、批量工件正常加工时,应定时定量抽检,工件取放应保持合理的频率和力度,避免磕碰现象的发生。

6、工件加工完成后,应清点,贴上相应的标签并码放整齐,工序总检后交接转至下一道工序。

7、严格执行首检制度。

e、扇料槽口、执手孔的冲铣(使用设备:高精度仿形铣、冲床)

1、按工艺要求选择合适的设备和模具。

2、熟练工运行操作,如遇特殊情况,需要新手操作时,熟练工应先对设备调试定位,并实验操作,确认无误后方可让新手工作。

3、无论是铣条形孔、圆孔、都应按划线指示或工孔要求,做到外形美观,尺寸准确。

4、严格按照图纸提供的数量加工。

5、严格执行首检制度。

f、料件加工完后

、加工完后的型材用压缩空气把型材腔内的铝屑吹干净。1.

2、填写工艺流程卡片,记明型号、数量等并签字,转到下道工序。C、检验标准:各种偏差标准见工艺卡D、基本要求:、人员要求:经过机械设备操作规程的培训,考核合格,熟悉本职工作的所1 有程序。、使用设备:端面铣床2 高精度仿形铣钻铣床冲床。设备必须处于完好状态。度以10

3、车间环境要求:地面干净,操作平台上无铝屑,车间温度控制在上。、技术要求:严格依照制定的技术文件操作。4 、操作方法:严格依据工艺流程、设备操作规程以及生产操作流程。。50)-(0150mm()、盒尺0-7.5m)320、检验器具:角度尺6(0-、游标卡尺组装(三)、A、工序流程:

领半成品料

扇料组角扇料挤角铝合金窗组装

五金件安装交检交检为关键工序*B、操作方法.

a、领半成品料

检查机加工序的成品料数量、质量,合格后在工艺流程卡上签字,严禁不合格品流入本工序。

b、框料、扇料组角

1、根据所需的不同规格和用途的半成品料分类码放。

2、确认胶条的安装方法,先穿后组的必须是先穿后组。

3、确认开启扇的部位,截取合适长度的胶条。

0料穿完胶条,截面应与型材截面角度一致。、4545、所有胶条、毛条不能过长或过短,应与自然平坦时的长度为准,不能拉伸或压缩。

6、批量生产时,拼缝处应均涂组角胶,角码应先装在比较短的料上,组角前要在角部的腔内注入少量的组角胶。

7、组装时,应注意检查所需材料是否已加工完闭,且符合设计要求,并分清开启扇的位置,左右方向,分格尺寸,并注意应装数量。

8、批量组装时应定人定料,以防出错。

9、严格执行首检制度。

角(关键工序)

c、框料、扇料挤1、调试组角机,并制作样角,确认无误(a、松紧度;b、有无起包现象)。

2、组角时注意饰面的平整度,阶差不大于0.15.

3、完毕后应马上清理余胶,并调整平整度。

4、按照不同规格尺寸码放整齐。

5、严格执行首检制度。

d、铝合金窗组装

1、挑选所用的中挺和对应的框。

2、成批量的组装也根据分格尺寸,做对应的模具。多组组装时,应统一模具尺寸。

3、组装完的框应按图纸要求注明工程名称、楼号、楼层和窗号。

4、组装的整个过程,负责人应对其质量进行监督、检查并负责任。

5、外开窗组装时应注意胶条是否已穿完整。

6、严格执行首检制度。

e、安装五金件

1、拆分五金件,留下车间安装部分,剩余点好数量,保管好,发往工地或退库。

、传动杆的尺寸应准确无误,避免影响五金件的使用性能。2.

3、应紧固的部分必须紧固牢靠,防止搬运过程中的丢失。

4、自检质量,按照同种规格,分类码放整齐。

5、严格执行首检制度。

f、包装

1、根据所包产品,半成品的宽度,切割对应尺寸的胶带,防止浪费和影响美观,包装前应对产品、半成品进行自检、互检,合格后应报车间质检人员检查,合格后发合格证,并且对成品、半成品要有明确标识。

2、粘贴保护胶带应做到表面平整、无气泡、断面整洁。

C、质量控制点:

饰面的平整度:阶差不大于0.15.

D、检验标准:

序号项目名称技术要求

安装位置正确、牢固、数量齐全、满足使用功能附件安装1

连接牢固,不缺件2 连接

≤2000±3 0.5 >2000窗框槽口高度(mm) ±1

>2000±1 20004 ≤±0.5 窗框槽口宽度(mm)

>2000±2000mm) (≤5 ±1 1.5 窗框槽口对边尺寸之差>窗框对角线尺寸之差(mm) 20002000≤±1

6 ±1.51 E、基本要求

1、人员要求:经过机械设备操作规程的培训,考核合格,熟悉本职工作的所有程序。

2、使用设备:撞角机设备处于完好状态。

3、车间环境要求:地面干净,操作平台上无铝屑,车间温度控制在10度以上。

4、技术要求:严格依照本司制定的技术文件操作。

、操作方法:严格依据工艺流程、设备操作规程以及生产操作流程。。5.

0)、盒尺(0-7.5m)3200、检验器具:角度尺6(-、游标卡尺(0-150mm)。