阀体ansys分析

基于ansys的液压阀体热-应力耦合分析

说明,本问只是用一例子说明分析以及一些猜想,仅供学术讨论。

问题描述:液压阀的流道分析,本文考虑了,液压油的热量、压力对流道的作用,分析阀体受力情况,以达到减小阀体尺寸的目的。

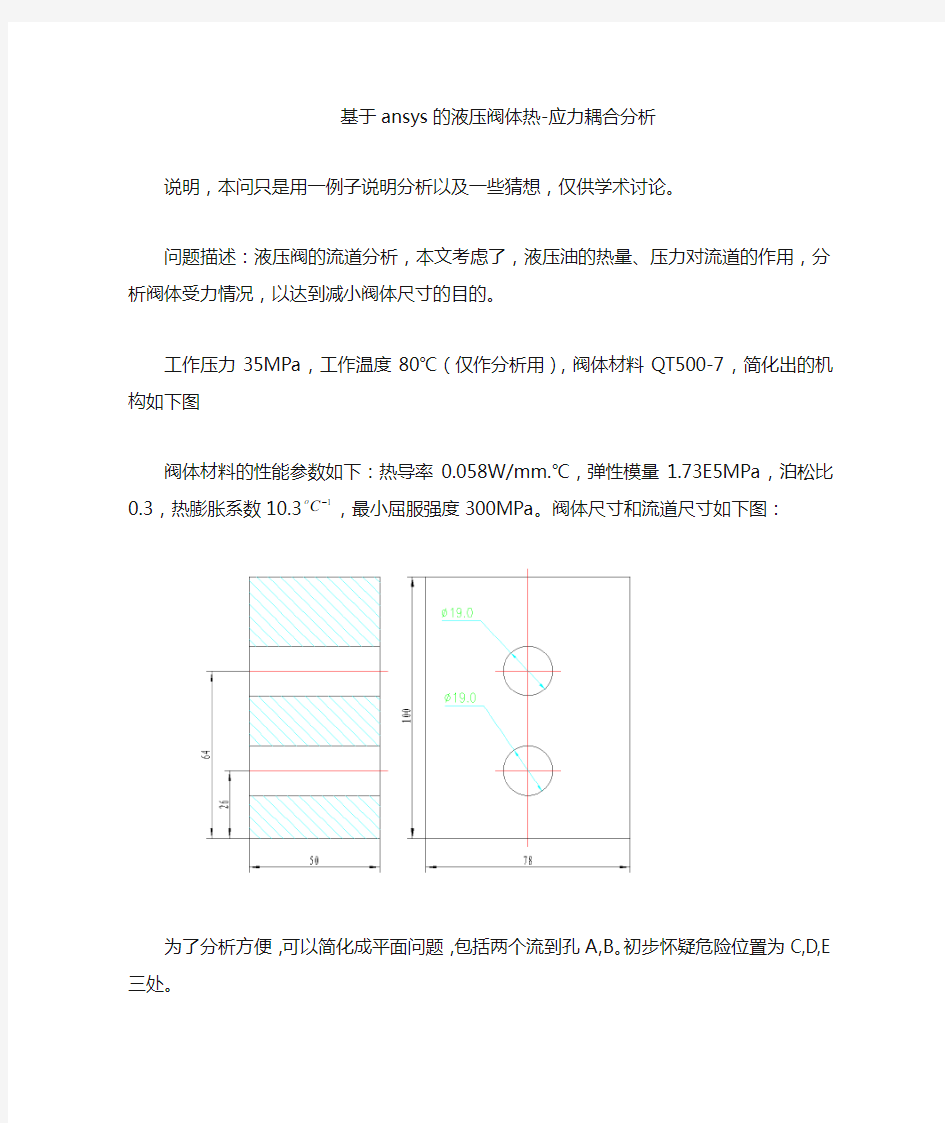

工作压力35MPa,工作温度80℃(仅作分析用),阀体材料QT500-7,简化出的机构如下图阀体材料的性能参数如下:热导率0.058W/mm.℃,弹性模量1.73E5MPa,泊松比0.3,热膨

C o,最小屈服强度300MPa。阀体尺寸和流道尺寸如下图:

胀系数10.31

为了分析方便,可以简化成平面问题,包括两个流到孔A,B。初步怀疑危险位置为C,D,E三处。

选择二维实体单元plane55,建立模型如下图:

划分网格并且加温度载荷,孔内80℃,外部加温度20℃,其中在阀体的上下左边都加载了环境温度载荷,右侧视为与其他部分连接,不加载荷。如下

运算就求解的记结果如下图,不做考虑,主要查看另外三边。

转换为结构应力模式,施加上一部中算出的温度载荷,同时在孔内加载35MPa的压力,在右侧边缘建立x方向的自由度耦合集,实现其x方向的位移相同,如下图。

运算求解,如下图。

只受到温度载荷的应力情况

只受到工作用油压力的应力情况

总结:

1,以上分析结果体现了温度载载荷和液压载荷对阀体应力的影响。在温度载荷和工作油油压的作用下,最大应力出现在C处。最大值为89.5MPa,材料的应力极限约300MPa,可见

安全系数大于3。说明壁厚过厚,可以适当减薄。也可以改用其他性能差一些的材料,以达到节约成本的目的。

2,单独温度载荷作用时,最大应力出现在内孔,最大值102Mpa。单独油压作用时,最大应力出现在内孔,最大值是73.6MPa。可见温度载荷对液压阀的受力情况贡献很大,可见液压系统油液的温度控制很重要。

3,温度载荷和油压载荷同时作用是的最大值小于温度载荷单独作用的最大值,并且最大应力区域也发生了变化,由此做如下假设性推论:适当的温度,可以缓解阀体的受力情况。当然,这个推论有待证实。

说明:以上结果和总结是在不考虑其他影响的情况下得到的,没有考虑液压冲击,材料不均匀等因素。另外,在温度载荷加载时认为与油液接触的表面温度和油温相等,与空气接触的表面与空气温度相等,没有考虑热交换率和热辐射问题。

ansys齿轮模态分析

基于ANSYS 的齿轮模态分析 齿轮传动是机械传动中最重要的传动部件,被广泛的应用在各个生产领域中,经常用在重要的场合;传动齿轮在工作过程中受到周期性载荷力的作用,有可能在标定转速内发生强烈的共振,动应力急剧增加,致使齿轮过早出现扭转疲劳和弯曲疲劳。静力学计算不能完全满足设计要求,因此有必要对齿轮进行模态分析,研究其振动特性,得到固有频率和主振型(自由振动特性)。同时,模态分析也是其它动力学分析如谐响应分析、瞬态动力学分析和谱分析的基础。 本文运用UG 对齿轮建模并用有限元软件ANSYS 对齿轮进行模态分析,为齿轮动态设计提供了有效的方法。 1.模态分析简介 由弹性力学有限元法,可得齿轮系统的运动微分方程为: []{}[]{}[]{}{()}M X C X K X F t ++= (1) 式中,[]M ,[]C ,[]K 分别为齿轮质量矩阵、阻尼矩阵和刚度矩阵;分别为齿轮振动加速度向量、速度向量和位移向量,{}X 、{}X 、{}X 分别为齿轮振动加速度向量、速度向量和位移向量,12{}{,, ,}T n X x x x =;{()}F t 为齿轮所受外界激振力向量,{}12{()},,T n F t f f f =。若无外力作用,即{}{()}0F t =,则得 到系统的自由振动方程。在求齿轮自由振动的频率和振型即求齿轮的固有频率和固有振型时,阻尼对它们影响不大,因此,可以作为无阻尼自由振动问题来处理 [2]。无阻尼项自由振动的运动方程为: []{}[]{}0M X K X += (2) 如果令 {}{}sin()X t φωφ=+ 则有 2{}{}sin()X t ωφωφ=+ 代入运动方程,可得 2([][]){}0i i K M ωφ-= (3) 式中i ω为第I 阶模态的固有频率,i φ为第I 阶振型,1,2, ,i n =。 2.齿轮建模 在ANSYS 中直接建模有一定的难度,考虑到其与多数绘图软件具有良好的数据接口,可以方便的转化,而UG 软件以其参数化、全相关的特点在零件造型方面表现突出,可以通过参数控制模型尺寸的变化,因此本文采用通过UG 软件对齿轮进行参数化建模,保存为IGES 格式,然后将模型导入到ANSYS 软件中的方法。设有模数m=2.5mm ,齿数z=20,压力角β=20°,齿宽b=14mm ,孔径为¢20mm 的标准齿轮模型。如图1

Ansys受力分析例程

三维托架实体受力分析例程(题目) ANSYS软件是融结构、流体、电磁场、声场和耦合场分析于一体的大型通用有限元分析软件。由世界上最大的有限元分析软件公司之一的美国ANSYS公司开发,它能与多数CAD软件接口,实现数据的共享和交换,如PRO/E、UG、I-DEAS、CADDS及AutoCAD等,是现代产品设计中的高级CAD工具之一。 题目:1、三维托架实体受力分析:托架顶面承受50psi的均匀分布载荷。 托架通过有孔的表面固定在墙上,托架是钢制的,弹性模量E=29×106psi,泊松比v=0.3.试通过ANSYS输出其变形图及其托架的von Mises应力分布。 题目1的分析。先进行建模,此建模的难点在对V3的构建(既图中的红色部分)。要想构建V3,首先应将A15做出来,然后执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Add>V olumes命令,将所有的实体合并为一个整体。建模后,就对模型进行网格的划分,实行Main Menu>Preprocessor>Meshing>MeshTool,先对网格尺寸进行编辑,选0.1,然后点Meshing,Pick all进行网格划分,所得结果如图1。划分网格后,就可以对模型施加约束并进行加载求解了。施加约束时要注意,由于三维托架只是通过两个孔进行固定,故施加约束应该只是针对两孔的内表面,执行Main Menu>Solution>Define Loads>Apply>Structrual>Displacement>Symmetry B.C>On Areas命令,然后拾取两孔的内表面,单击OK就行了。施加约束后,就可以对实体进行加载求解了,载荷是施加在三维托架的最顶上的表面的,加载后求解运算,托架的变形图如图2。

ANSYS悬臂梁的自由端受力的有限元计算[1]

悬臂梁自由端受力的有限元计算 任柳杰10110290005 一、计算目的 1、掌握ANSYS软件的基本几何形体构造、网格划分、边界条件施加等方法。 2、熟悉有限元建模、求解及结果分析步骤和方法。 3、利用ANSYS软件对梁结构进行有限元计算。 4、梁的变形、挠曲线等情况的分析。 5、一维梁单元,二维壳单元,三维实体单元对计算结果的影响。 6、载荷施加在不同的节点上对结果的影响。 二、计算设备 PC,ANSYS软件(版本为11.0) 三、计算内容 悬臂梁受力模型 如上图所示,一段长100[mm]的梁,一端固定,另一段受到平行于梁截面的集中力F的作用,F=100[N]。梁的截面为正方形,边长为10[mm]。梁所用的材料:弹性模量E=2.0 105[MPa],泊松比0.3。 四、计算步骤(以梁单元为例) 1、分析问题。 分析该物理模型可知,截面边长/梁长度=0.1是一个较小的值,我们可以用梁单元来分析这样的模型。当然,建立合适的壳单元模型和实体单元模型也是可以的。故拟采用这三种不同的 方式建立模型。以下主要阐述采用梁单元的模型的计算步骤。 2、建立有限元模型。 a)创建工作文件夹并添加标题; 在个人的工作目录下创建一个文件夹,命名为beam,用于保存分析过程中生成的各种文件。 启动ANSYS后,使用菜单“File”——“Change Directory…”将工作目录指向beam 文件夹;使用/FILNAME,BEAM命令将文件名改为BEAM,这样分析过程中生成的文件均 以BEAM为前缀。 偏好设定为结构分析,操作如下: GUI: Main Menu > Preferences > Structural b)选择单元; 进入单元类型库,操作如下: GUI: Main Menu > Preprocessor > Element Type > Add/Edit/Delete > Add… 对话框左侧选择Beam选项,在右侧列表中选择2D elastic 3选项,然后单击OK按钮。

ANSYS框架结构分析

有限元分析大作业报告 一、结构形式及参数 1、结构基本参数 某框架结构如下图所示,为两榀、三跨七层框架。结构由梁板柱组成,梁板柱之间刚结。材料为C35混凝土,弹性模量为3.15e10N/m2,泊松比取0.25,质量密度为2500kg/m3,梁截面为300mm×700 mm,柱截面为500mm×500mm,楼板厚度为120mm。梁和柱采用beam44 单元,板采用shell 63单元。单位采用国际单位制。 二、静力分析及结果 1、荷载详情 荷载包括自重荷载,采用命令acel,0,0,9.8施加;以及垂直板面向下的均布恒荷载0.35 kN/m2和活荷载0.15 kN/m,两者合并后采用命令*do,mm,204,245,1 sfe,mm,2,pres,,500,500,500,500 *end do施加。 2、结构变形:最大变形发生在91号节点,数值为1.573mm,方向竖直向下(-Z方向)。

3、位移云图 4、等效应力云图:最大等效应力发生在78号节点,数值为175064Pa。

5、支座反力(保留两位小数,单位如表中所示) 节点编码FX(kN) FY(kN) FZ(kN) MX(kN﹒m) MY(kN﹒m) MZ(kN﹒m) 1 -3.87 5.33 514.15 -5.19 -3.74 0.00 2 -6.36 0.09 774.5 3 -0.12 -6.13 0.00 3 -6.36 -0.09 774.53 0.12 -6.13 0.00 4 -3.87 -5.33 514.1 5 5.19 -3.74 0.00 5 0.00 8.2 6 693.8 7 -8.00 0.00 0.00 6 0.00 0.06 107.28 -0.08 0.00 0.00 7 0.00 -0.06 107.28 0.08 0.00 0.00 8 0.00 -8.26 693.87 8.00 0.00 0.00 9 3.87 5.33 514.15 -5.19 3.74 0.00 10 6.36 0.09 774.53 -0.12 6.13 0.00 11 6.36 -0.09 774.53 0.12 6.13 0.00 12 3.87 -5.33 514.15 5.19 3.74 0.00 三、模态分析结果 1、各阶振型频率及类型 振型阶次自振频率(Hz)振动形式 1 1.838 2 弯曲振型 2 1.8627 弯曲振型 3 2.2773 扭转振型 4 5.6636 弯曲振型 5 5.7097 弯曲振型

ansys切削加工受力分析

1绪论 金属切削是机械制造行业中的一类重要的加工手段。美国和日本每年花费在切削加工方面的费用分别高达1000 亿美元和10000亿日元。中国目前拥有各类金属切削机床超过300 万台, 各类高速钢刀具年产量达3.9 亿件, 每年用于制造刀具的硬质合金超过5000吨。可见切削加工仍然是目前国际上加工制造精密金属零件的主要办法。19世纪中期, 人们开始对金属切削过程的研究, 到现在已经有一百多年历史。由于金属切削本身具有非常复杂的机理, 对其研究一直是国内外研究的重点和难点。过去通常采用实验法, 它具有跟踪观测困难、观测设备昂贵、实验周期长、人力消耗大、综合成本高等不利因素。本文利用材料变形的弹塑性理论, 建立工件材料的模型,借助大型商业有限元软件ANSYS, 通过输入材料性能参数、建立有限元模型、施加约束及载荷、计算, 对正交金属切削的受力情况进行了分析。以前角10°、后角8°的YT 类硬质合金刀具切削45号钢为实例进行计算。切削厚度为2 mm时形成带状切屑。提取不同阶段应力场分布云图, 分析了切削区应力的变化过程。这种方法比传统实验法快捷、有效, 为金属切削过程的研究开辟了一条新的道路。 2设计要求 根据有限元分析理论,根据ANSYS的求解步骤,建立切削加工的三维模型。对该模型进行网格划分并施加约束边界条件,最后进行求解得出应力分布云图,并以此云图分析得出结论。 3金属切削简介[3] 金属切削过程,从实质讲,就是产生切屑和形成已加工表面的过程。产生切屑和形成已加王表面是金属切削时密切相关的两个方面。 3.1切削方式 切削时,当工件材料一定,所产生切屑的形态和形成已加工表面的特性,在很大程度上决定于切削方式。切削方式是由刀具切削刃和工件间的运动所决定,可分为:直角切削、斜角切削和普通切削三种方式。 3.2切屑的基本形态 金属切削时,由于工件材料、刀具几何形状和切削用量不同,会出现各种不同形态的切屑。但从变形观点出发,可归纳为四种基本形态。 1.带状切屑切屑呈连续状、与前刀面接触的底层光滑、背面呈毛葺状。

基于ANSYS的斜齿轮齿条啮合接触分析

文华学院 学生毕业设计(论文)任务书 (2015年11月20日至2016年5月20日) 学部(系):机电学院机械系专业班级:机电124班学生姓名:雷国安指导教师:孟超莹 一、毕业设计(论文)题目 基于ANSYS的斜齿轮齿条啮合接触分析 二、毕业设计(论文)的主要内容 1.设计确定斜齿轮齿条的基本结构尺寸; 2.分析斜齿轮齿条的受力; 3.用pro/E软件或者ANSYS软件完成斜齿轮齿条的三维建模; 4.用ANSYS软件对斜齿轮齿条进行静力学分析。 三、毕业设计(论文)的进度安排及任务要求 阶段工作内容时间备注 第一阶段查阅有关资料、外文翻译、开 题报告 2015.11.20~2016.01.10 第二阶段设计确定齿轮齿条的基本结构 尺寸,并对其进行受力分析计 算 2016.02.29~2016.03.20 第三阶段用pro/E软件或者ANSYS软件 进行齿轮齿条的三维建模 2016.03.21~2016.04.03 第四阶段用ANSYS软件对齿轮齿条进行 静力学分析 2016.04.04~2016.04.17 第五阶段写毕设论文2016.04.18~2016.05.09 第六阶段修改论文、答辩2016.05.10~2016.05.20

四、同组设计者 无 五、主要参考文献(不少于10篇) [1] 王新荣,初旭宏. ANSYS有限元基础教程[M].北京:电子工业出版社.2011; [2] 张乐乐,谭南林,焦凤川.ANSYS辅助分析应用基础教程[M].北京:清华大学出版社,2006; [3] 钟毅芳,吴昌林等.机械设计[M].华中科技大学出版社.2001; [4] 傅祥志.机械原理[M].华中科技大学出版社.2000年10月 [5] 董建国、高鸿庭.机械专业英语[M].西安:西安电子科技大学出版社,2004 [6] 田绪东,管殿柱.Pro/ENGINEER Wildfire 4.0三维机械设计[M].北京:机械工业出版社.2009 [7] 祝凌云等.PRO/ENGINEER野火版入门指南[M].北京:人民邮电出版社,2003,1-356 [8]黄圣杰.Pro/E野火版基础教程(上册) [M].北京:人民邮电出版社,2004,1-265 [9]曹宇光,张卿,张士华.自升式平台齿轮齿条强度有限元分析[J].中国石油大学学报(自然科学版).2010 [10] 张兴权,何广德,郑如,张俊.齿轮齿条的接触应力研究[J].机械传动.2011 [11] 薛军,孙宝玉,辛宏伟,张建国,吴澜涛.基于有限元法的齿轮齿条动态应力分析[J].长春工业大学学报(自然科学版).2008 [12] F. Farukh, L.G. Zhao, R. Jiang et al.. Realistic microstructure-based modelling of cyclic deformation and crack growth using crystal plasticity[J].Computational Materials Science, 2016, 111. [13] Kruzic J J, Scott J A, Nalla R K et al.Propagation of surface fatigue cracks in human cortical bone.[J].Journal of Biomechanics, 2005, 39(5). [14]Lacitignola D,Tebaldi C.Effects of ecological differentiation on Lotka-Volterra systems for species with behavioral adaptation and variable growth rates.[J].Mathematical Biosciences,2005, 194(1). [15] Presser K A, Ross TModelling the growth limits (growth/no growth interface) of Escherichia coli as a function of temperature, pH, lactic acid concentration,and water activity.[J].Applied and environmental microbiology, 1998, 64(5).

用ANSYS进行桥梁结构分析

用ANSYS进行桥梁结构分析 谢宝来华龙海 引言:我院现在进行桥梁结构分析主要用桥梁博士和BSACS,这两种软件均以平面杆系为计算内核,多用来解决平面问题。近来偶然接触到ANSYS,发现其结构分析功能强大,现将一些研究心得写出来,并用一个很好的学习例子(空间钢管拱斜拉桥)作为引玉之砖,和同事们共同研究讨论,共同提高我院的桥梁结构分析水平而努力。 【摘要】本文从有限元的一些基本概念出发,重点介绍了有限元软件ANSYS平台的特点、使用方法和利用APDL语言快速进行桥梁的结构分析,最后通过工程实例来更近一步的介绍ANSYS进行结构分析的一般方法,同时进行归纳总结了各种单元类型的适用范围和桥梁结构分析最合适的单元类型。 【关键词】ANSYS有限元APDL结构桥梁工程单元类型 一、基本概念 有限元分析(FEA)是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。还利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近无限未知量的真实系统。 有限元模型是真实系统理想化的数学抽象。 真实系统有限元模型 自由度(DOFs)用于描述一个物理场的响应特性。

节点和单元 荷载 1、每个单元的特性是通过一些线性方程式来描述的。 2、作为一个整体,单元形成了整体结构的数学模型。 3、信息是通过单元之间的公共节点传递的。 4、节点自由度是随连接该节点单元类型变化的。 单元形函数 1、FEA仅仅求解节点处的DOF值。 2、单元形函数是一种数学函数,规定了从节点DOF值到单元内所有点处DOF值的计算方法。 3、因此,单元形函数提供出一种描述单元内部结果的“形状”。 4、单元形函数描述的是给定单元的一种假定的特性。 5、单元形函数与真实工作特性吻合好坏程度直接影响求解精度。 6、DOF值可以精确或不太精确地等于在节点处的真实解,但单元内的平均值与实际情况吻合得很好。 7、这些平均意义上的典型解是从单元DOFs推导出来的(如,结构应力,热梯度)。 8、如果单元形函数不能精确描述单元内部的DOFs,就不能很好地得到导出数据,因为这些导出数

闸阀--阀体设计应力有限元分析

闸板阀--阀体设计应力有限元分析 1 前言 阀门是特殊承压类设备,属于异形压力容器。国内外阀门的设计水平是紧跟压力容器设计技术的发展,API规范中许多技术标准都是引用了ASME标准的。阀体作为阀门的外壳及主要耗材零件占阀门重量的70%,其设计水平对阀门制造成本、工作性能和使用寿命有决定性的影响。应力分析设计法在阀体设计中被采用,尤其是一些高参数和特殊结构阀门。 应力分类是应力分析设计的一大特征,ASME规范中给出应力分类的原则和部分典型问题的分类结果,但对于实际的工程问题在规范中不一定都能找到对应的结果,而且规范也没有给出具体的分类方法。如何在掌握应力分类思想的基础上运用一定技巧对实际工程问题中的应力进行分类和评定是实现分析设计的核心也是难点问题。 2 应力分类和应力分析设计法 应力分类概念源于美国ASMEVII-2,是应力分析设计的核心内容,以详细的结构应力分析为基础,根据应力产生的原因、对失效模式所起的作用及应力的分布把应力分为一次应力(Pm、PL和Pb),二次应力Q和峰值应力F,以等安全裕度为原则对不同性质的应力用不同的强度条件加以限制,危险性较小的应力可以比危险性大的应力取更高的许用应力值。 相比较于常规阀门设计的单一失效准则,在确定结构的强度限制条件时引入应力分类思想,不同种类的应力服从于不同的强度条件,一方面考虑了可能出现的一些主要失效模式而使设计更安全可靠;另一方面允许局部可控制的塑性区的出现,适当提高了许用应力值,在严格保证安全性的基础上充分发挥材料的承载潜能而使设计更经济,节约材料。 3 阀体的应力分析和应力分类 阀体与圆筒形容器相比,形状复杂,而且不同阀门的阀体形状各异,不可能得到阀体应力计算的精确公式。常规设计中,一般用途的阀门是将阀体简化成直通圆筒,依靠最小壁厚来保证其强度的,不进行详细的应力计算,而根据经验公式得出的壁厚值在综合考虑安全性和经济性方面不一定是最合理的,使设计有一定的盲目性。

ANSYS工程分析 基础与观念Chapter04

第4章 ANSYS结构分析的基本观念Basic Concepts for ANSYS Structural Analysis 这一章要介绍关于ANSYS结构分析的基本观念,熟悉这些基本观念有助于让你很快地区分你的工程问题的类别,然后依此选择适当的ANSYS分析工具。在第1节中我们会对分析领域(analysis fields)做一个介绍,如结构分析、热传分析等。第2节则对分析类别(analysis types)作一介绍,如静力分析、模态分析、或是瞬时分析等。第3节解释何谓线性分析,何谓非线性分析。第4节要对结构材料模式(material models)作一个讨论并作有系统的分类。第5节讨论结构材料破坏准则。第6、7节分别举两个实例,一个是结构动力分析,一个是非线性分析来总合前面的讨论。这两个例子再加上第3章介绍过的静力分析例子,这三个例子可以说是用来做为正式介绍ANSYS命令(第5、6、7章)之前的准备工作。最后(第8节)我们以两个简单的练习题做本章的结束。

第4.1节学科领域与元素类型 Disciplines and Element Types 4.1.1 学科领域(Disciplines) 我们之前提过,ANSYS提供了五大学科领域的分析能力:结傋分析、热传分析、流场分析、电场分析、磁场分析(电场分析及磁场分析可统称为电磁场分析),此外ANSYS也提供了偶合场分析(coupled-field analysis)的能力。为了能分析横跨多学科领域的偶合场,ANSYS提供了一些偶合场元素(coupled-field elements),但是这些元素还是无法涵盖所有偶合的可能性(举例来说,ANSYS 并没有流场与结构的偶合场元素)。但是在ANSYS的操作环境下,再加上利用APDL [Ref. 20],理论上可以进行各种偶合场分析(但是计算时间及收敛性常是问题所在)。下一小节将举几个例子来解说偶合场分析的含义,更详细的偶合场分析步骤你必须参阅Ref. 15。 4.1.2 偶合场分析 以下我们举三个例子来说明何谓偶合场分析。 第一个例子是热应力的计算,这是最常会遇到的问题之一。当你进行热应力分析时,通常分成两个阶段:先做热传分析解出温度分布后,再以温度分布作为结构负载来进行结构分析,而解出应力值。在第一个阶段,热边界条件(thermal boundary conditions)是热传分析的负载,我们希望知道在此热边界条件之下,温度是怎么分布的。因为不均匀的温度分布会造成结构的翘曲变形,所以第二个阶段是希望知道在这些温度分布下结构的变形及应力。这是一个很典型的偶合场分析问题,因为结构怎么变形是依温度怎么分布而定,而温度如何分布则与结构如何变形(变形量很大时,几何形状会改变)有关,这种相依的关系就称为偶合(coupling)。严格来说,前述的分析程序(先做热传分析再做结构分析)观念上不是很正确的,较正确的做法应该是热传与结构分析必须同时进行,也就是说温

齿轮模态分析

齿轮模态分析 1.改变工作名:定义文件目录 2.定义单元类型 (1)从主菜单Main Menu 中选择:Preferences->structual->OK,再Preprocessor -> Element Type -> Add/Edit/Delete 命令,将打开单元类型Element Type 对话框 (2)单击Add ,打开单元类型库Library of Element Types 对话框,在左边列表框中选择实体类型Solid ,在右边列表框中选择单元类型Brick 8node 45 3.定义材料属性 (1)从主菜单Main Menu 中选择:Preprocessor->Material Props->Material Models->Structural->Linear->Elastic->Isotropic输入2e11和0.3。

(2)Preprocessor->Material Props->Material Models->Structural->Density输入7800 . 4、建立关键点 Main Menu->Preprocessor->Modeling->create->Keypoints->In Active Plane 依次输入1(21.87e-3,0,0),2(22.82e-3,1.13e-3,0), 3(24.02e-3,1.47e-3,0),4(24.62e-3,1.73e-3,0), 5(25.22e-3,2.08e-3,0),6(25.82e-3,2.4e-3,0), 7(26.92e-3,3.23e-3,0), 8(27.11e-3,0,0). 5、建立曲线 Main Menu->Preprocessor->Modeling->Create->Lines->Splines->Spline thru KPs,依次拾取关键点2、3、4、5、6、7 6、镜像曲线Preprocessor->Modeling->Refiect->Lines,拾取曲线单击ok,选择X-Z plane Y,单击ok 7、生成圆弧 Main Menu->Preprocessor->Modeling->Create->Lines->Arcs->Through 3 KPs,先拾取2、10、1再拾取7、11、9

ansys有限元受力分析

起重机桁架结构的受力分析 摘要:本文利用ansys14.5平台研究货物起重机的受力情况,通过对起重机架的建模和求解,进一步熟悉了ansys的分析过程,并求出了起重机架的变形,位移和应力等方面的力学量,为起重机架结构和材料的改进提供了依据。 1 引言 如下图所示的货物起重机,由两个桁架结构组成,它们通过交叉支撑结合在一起。每个桁架结构的两个主要构件是箱型钢架。每个桁架结构通过内部支撑来加固,内部支承焊接在方框钢架上。连接两个桁架的交叉支承销接在桁架结构上。所有构件材料都是中强度钢,EX=200E9Pa,EY=300E9Pa,μ=0.25,G=80E9。它在端部承受10KN沿Y轴负方向的载荷时,用有限元软件求出最大受力点及应力和位移情况。

内部支承及交叉支承梁截面桁架结构主要构件梁截面 2 计算模型 2.1 设置工作环境 启动Mechanical APDL Product Launcher 14.5,弹出Mechanical APDL Pr oduct Launcher 14.5窗口。设置参数、工作目录、工作名称,单击Run进入AN SYS 14.5 GUI界面。在主菜单元中选择Preferences命令,选择分析类型为Stru ctural,单击OK按钮,完成分析环境设置,如图2.1所示。 图2.1

2.2 定义单元与材料属性 在GUI界面中选择Main Menu>Preprocessor>Element Type> Add/Edit/ Delete命令,弹出图2.2所示的Element Type对话框,选择单元类型为LINK1 80,单击OK按钮。 图2.2 在GUI界面中选择Main Menu>Preprocessor>Material Props>Material M odels命令,弹出图2.3所示的Define Material Model Behavior对话框,选择材料模型为结构、线性、弹性、各向异性,然后输入EX=2E11,EY=3E11,P RXY=0.25,GXY=8E10,输入密度7800,单击OK按钮完成。 图2.3 下面定义截面特性,在GUI中选择Main Menu→Preprocessor→Real Con stants→Add/Edit/Delete命令,弹出Real Constants对话框,单击Add按钮选择LINK180,输入实常号1,截面积0.0014,单击Apply按钮,设置常数编号2,截面积0.0011,单击OK按钮完成,此时Real Constants对话框中列出了已定义的两个不同的实常数,完成单元及材料属性的定义,如图2.4和图2.5所示。

SolidWorks导入ansys齿轮接触分析

原料:SolidWorks,ansys, 1、SolidWorks建立三维实体模型如图1所示,要保证实体没有干涉。保存为***.X_T格式,注意用文件名不能出现中文字符。 2、打开ansys软件,设定储存目录,然后preference,勾选structural,点击OK。如图2. 3、添加两种单元类型,mass21和solid185.选中solid185,点options,将 K2改为Reduced integration。如图3。

4、点real constant 选中solid185,将下面的框键入4. 设置材料属性.弹性模量2.1E11,泊松比0.3. 摩擦系数设置为0.1. 5、file-import-PARA,找到***.X-T文件,打开。只有线框。点击plotCtrl-style-solid model face –normal faceing ,点plot-replot,即可出现三维

实体。如图6. 6、在两个齿轮的中心分别建立两个关键点,如图7.1所示,在两个齿轮的旋转中心分别点击鼠标,点OK,即可建立两个keypoint. 7、划分网格,用meshtool,如图8.1.然后给两个关键点划分网格。如图8.2.

8、设定接触, 8.1点击图标,然后点击图标,点pick target,选取小齿轮上的可能与大齿轮接触的齿面,——OK,

8.2 点击next,点击pick contact,选取大齿轮上可能与小齿轮接触的齿面,——OK,——next——create。_finish.

9、建立刚性区域 9.1 打开select entities ——OK,选择小齿轮侧的关键点,——OK, 9.2 建立一个主节点,name 设为为M1.

Ansys受力分析

三维托架实体受力分析 ANSYS软件是融结构、流体、电磁场、声场和耦合场分析于一体的大型通用有限元分析软件。由世界上最大的有限元分析软件公司之一的美国ANSYS公司开发,它能与多数CAD软件接口,实现数据的共享和交换,如PRO/E、UG、I-DEAS、CADDS及AutoCAD等,是现代产品设计中的高级CAD工具之一。 题目:1、三维托架实体受力分析:托架顶面承受50psi的均匀分布载荷。托架通过有孔的表面固定在墙上,托架是钢制的,弹性模量E=29×106psi,泊松比v=.试通过ANSYS输出其变形图及其托架的von Mises应力分布。 题目1的分析。先进行建模,此建模的难点在对V3的构建(既图中的红色部分)。要想构建V3,首先应将A15做出来,然后执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Add>Volumes命令,将所有的实体合并为一个整体。建模后,就对模型进行网格的划分,实行Main Menu>Preprocessor>Meshing>MeshTool,先对网格尺寸进行编辑,选,然后点Meshing,Pick all进行网格划分,所得结果如图1。划分网格后,就可以对模型

施加约束并进行加载求解了。施加约束时要注意,由于三维托架只是通过两个孔进行固定,故施加约束应该只是针对两孔的内表面,执行Main Menu>Solution>Define Loads>Apply>Structrual>Displacement>Symmetry >On Areas 命令,然后拾取两孔的内表面,单击OK就行了。施加约束后,就可以对实体进行加载求解了,载荷是施加在三维托架的最顶上的表面的,加载后求解运算,托架的变形图如图2。 图1、托架网格图 图2输出的是原型托架和施加载荷后托架变形图的对比,虚线部分即为托架的原型,从图2可看出,由于载荷的作用,托架上面板明显变形了,变形最严重的就是红色部分,这是因为其离托板就远,没有任何物体与其分担载荷,故其较容易变形甚至折断。这是我们在应用托架的时候应当注意的。

基于ANSYS WORKBENCH 的空间曲线啮合齿轮接触分析

课程论文 (2015-2016学年第二学期) 基于ANSYS WORKBENCH 的空间曲线啮合齿轮接触分析

基于ANSYS WORKBENCH 的空间曲线啮合齿轮接触分析 摘要:空间曲线啮合齿轮是近几年来华南理工大学教授陈扬枝提出的新型齿轮,对该齿轮的弯曲应力和强度设计准则都有了一定的研究。因此,本文主要是利用ANSYS WORKBENCH软件来对该齿轮来进行接触分析的进行探讨,介绍了接触分析的方法,为空间曲线啮合齿轮提供了一种新的分析方法。用两个初始参数几乎完全一样的两个齿轮对来进行比较分析,得到交错轴齿轮比交叉轴齿轮的等效应力更大;安装位置对分析的结果的影响也很大;等效应变和变形都能够满足我们实际的需求等这些结论。 关键词:ANSYS WORKBENCH 空间曲线啮合齿轮接触分析 1.引言 传统的齿轮的形式多种多样,用有限元对传统齿轮的机构进行分析是目前研究采用得最多的一种方法。而齿轮啮合过程作为一种接触行为,因涉及接触状态的改变而成为一个复杂的非线性问题。因此近年来,国内外学者开始采用接触有限元法对齿轮进行分析。接触有限元法来分析齿轮结构,为齿轮的快速设计和进一步的优化设计提供条件。 空间曲线啮合齿轮(Space Curve Meshing Wheel, SCMW) [1~3]是近几年来由华南理工大学教授陈扬枝提出的新型齿轮,而空间曲线啮合交错轴齿轮则是可以运用于空间交错轴上的啮合齿轮。不同于基于齿面啮合理论的传统齿轮机构[4、5],它们是基于一对空间共轭曲线的点啮合理论。它的特点是:传动比大、小尺寸、质量轻等。课题组前期已经研究了适用于该空间曲线啮合轮机构的空间曲线啮合方程[6],重合度计算公式[7],强度设计准则[8]以及制造技术[9]等,并设计出微小减速器[10]。同时,对于该齿轮的等强度设计等方面正在进行研究。 ANSYS WORKBENCH是用ANSYS 求解实际问题的产品,它是专门从事于模型分析的有限元软件,能很好地和现有的CAD三维软件无缝接口,来对模型进行静力学、动力学和非线性分析等功能。由于空间曲线啮合齿轮主要运用于微小型或者是微型机械装置中,传递的力非常的小,主要用来传递运动,因此,点蚀和磨损都不是它的主要失效形式。本文主要是用ANSYS WORKBENCH对该齿轮进行接触分析,来探讨整个机构在此情况下的应力状态。

ANSYS 非线性_结构分析

目录 非线性结构分析的定义 (1) 非线性行为的原因 (1) 非线性分析的重要信息 (3) 非线性分析中使用的命令 (8) 非线性分析步骤综述 (8) 第一步:建模 (9) 第二步:加载且得到解 (9) 第三步:考察结果 (16) 非线性分析例题(GUI方法) (20) 第一步:设置分析标题 (21) 第二步:定义单元类型 (21) 第三步:定义材料性质 (22) 第四步:定义双线性各向同性强化数据表 (22) 第五步:产生矩形 (22) 1

第六步:设置单元尺寸 (23) 第七步:划分网格 (23) 第八步:定义分析类型和选项 (23) 第九步:定义初始速度 (24) 第十步:施加约束 (24) 第十一步:设置载荷步选项 (24) 第十二步:求解 (25) 第十三步:确定柱体的应变 (25) 第十四步:画等值线 (26) 第十五步:用Post26定义变量 (26) 第十六步:计算随时间变化的速度 (26) 非线性分析例题(命令流方法) (27) 非线性结构分析 非线性结构的定义 在日常生活中,会经常遇到结构非线性。例如,无论何时用钉书针钉书,金 2

属钉书钉将永久地弯曲成一个不同的形状。(看图1─1(a))如果你在一个木架上放置重物,随着时间的迁移它将越来越下垂。(看图1─1(b))。当在 汽车或卡车上装货时,它的轮胎和下面路面间接触将随货物重量的啬而变化。(看图1─1(c))如果将上面例子所载荷变形曲线画出来,你将发现它们都显示了非线性结构的基本特征--变化的结构刚性. 图1─1 非线性结构行为的普通例子 3

非线性行为的原因 引起结构非线性的原因很多,它可以被分成三种主要类型: 状态变化(包括接触) 许多普通结构的表现出一种与状态相关的非线性行为,例如,一根只能拉伸的电缆可能是松散的,也可能是绷紧的。轴承套可能是接触的,也可能是不接触的, 冻土可能是冻结的,也可能是融化的。这些系统的刚度由于系统状态的改变在不同的值之间突然变化。状态改变也许和载荷直接有关(如在电缆情况中),也可能由某种外部原因引起(如在冻土中的紊乱热力学条件)。ANSYS程序中单元的激活与杀死选项用来给这种状态的变化建模。 接触是一种很普遍的非线性行为,接触是状态变化非线性类型形中一个特殊而重要的子集。 几何非线性 如果结构经受大变形,它变化的几何形状可能会引起结构的非线性地响应。一个例的垂向刚性)。随着垂向载荷的增加,杆不断弯曲以致于动力臂明显地减少,导致杆端显示出在较高载荷下不断增长的刚性。 4

8eAWE的大口径闸阀阀体强度分析与结构优化

万方数据

第2期安宗文等:基于AwE的大口径闸阀阀体强度分析与结构优化?63? 阀体强度的有限元分析 1.1阀体材料特性 700240H16C型大口径楔式闸阀阀体结构如图 l所示,阀体材料WCB,杨氏弹性模量E=206GPa, 泊松比∥=o.25,抗拉极限为482.8MPa,屈服极限 为248.3MPa,许用应力为120.69MP乱 1.2分析模型的简化 阀体的实体模型应该能准确反映其实际结构. 同时,在保证计算精度的前提下,模型应尽可能简 化,因此在建模过程中对阀体的一些不影响总体性能的特征进行简化处理,忽略阀体某些倒角几何特征后,阀体参数化模型如图1所示. 图lAwE环境的阀体参数化模型图Fi晷l ParanKteri臻ti彻InodeIdia孵硼0fvalvebodyby 髑jIlgAN蚤俗、№rkb印chEnv.玳脚l嘲lt 1.3有限元网格划分 由于阀体为非规则的实体,因此采用10节点的四面体单元对模型划分网格,划分网格后的模型有110104个节点,55742个单元,确保分析结果的收敛性. 1.4边界条件和载荷 在阀体进出口两端法兰端面施加固定约束,中法兰端面施加Z方向约柬;根据阀门水压试验要求,在阀体内表面施加2.4MPa计算压力,忽略中法兰螺栓预紧力和阀体自重. 1.5计算结果分析 在2.4MPa试验压力下,按照第四强度理论为基础的阀体等效应力云图如图2所示,阀体最大等效应力为143.oMPa,材料的许用应力[d]=120.69MPa,最大等效应力超出材料许用应力范围.由于阀体中腔截面为近似椭圆体形状,在体腔上部的四个导圆角部位及下部流道相贯区部位形状发生突变,有明显的应力集中现象;最大应力出现在阀体中腔与端法兰之间的两侧肋板位置. 图2阀体等效应力云图 Fi吕2Equi砌明tsh瑚neph0髀mof涮vebo衄 在1.6MPa工作压力下进行类似的有限元分析,阀体最大等效应力和阀体最大主应力都在阀体材料的许用应力范围内,但是在阀体中腔有明显的应力集中现象.若投入使用会增大阀门运行中的风险,降低阀门的使用寿命.因此有必要从安全和经济的角度对阀体中腔的形状、中腔外侧加强筋的位置和尺寸进行优化,以减小阀体的应力集中现象,保证阀体的强度. 2阀体结构优化 2.1影响阀体强度的结构参数 由阀体等效应力云图可知,阀体最大应力位置处在阀体两侧肋板部位,故中腔形状和外侧加强筋的尺寸及位置对阀体强度均有较大的影响.关于中腔截面形状参数对阀体强度的影响,已有文献专门进行研究"].本文同时考虑影响阀体强度的中腔截面及外侧加强筋结构参数,进行优化设计.阀体结构参数如图3、4所示,外侧三道加强筋结构尺寸参数相同,厚度为D,,截面长度为L,,位置参数分别为FD,、FD。,肋板厚度为D:,中腔截面形状参数:大小圆相交处的倒圆半径为Rz,大圆半径为R,,阀体厚度为n,在此对中腔截面形状参数L和R不作讨论.因此,本文共设计8个对阀体强度有影响的结构参数为优化变量. 2.2阀体结构参数优化 为了减少阀体应力集中现象,使应力分布更加均匀并满足强度要求,以阀体质量约束条件下应力集中处的最大等效应力最小化作为目标,以阀体结构的基本尺寸作为设计变量,对阀体进行结构优化设计. 1)优化目标:阀体等效应力最大值最小(小于材料许用应力120.69 MPa).万方数据

ansys模态分析及详细过程

压电变换器的自振频率分析及详细过程 1.模态分析的定义及其应用 模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。 ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。 ANSYS提供的模态提取方法有:子空间法(subspace)、分块法(block lancets),缩减法(reduced/householder)、动态提取法(power dynamics)、非对称法(unsymmetric),阻尼法(damped), QR阻尼法(QR damped)等,大多数分析都可使用子空间法、分块法、缩减法。 ANSYS的模态分析是线形分析,任何非线性特性,例如塑性、接触单元等,即使被定义了也将被忽略。 2.模态分析操作过程 一个典型的模态分析过程主要包括建模、模态求解、扩展模态以及观察结果四个步骤。 (1).建模 模态分析的建模过程与其他分析类型的建模过程是类似的,主要包括定义单元类型、单元实常数、材料性质、建立几何模型以及划分有限元网格等基本步骤。 (2).施加载荷和求解 包括指定分析类型、指定分析选项、施加约束、设置载荷选项,并进行固有频率的求解等。 指定分析类型,Main Menu- Solution-Analysis Type-New Analysis,选择Modal。 指定分析选项,Main Menu-Solution-Analysis Type-Analysis Options,选择MODOPT(模态提取方法〕,设置模态提取数量MXPAND. 定义主自由度,仅缩减法使用。 施加约束,Main Menu-Solution-Define Loads-Apply-Structural-Displacement。 求解,Main Menu-Solution-Solve-Current LS。 (3).扩展模态 如果要在POSTI中观察结果,必须先扩展模态,即将振型写入结果文件。过程包括重新进入求解器、激话扩展处理及其选项、指定载荷步选项、扩展处理等。 激活扩展处理及其选项,Main Menu-Solution-Load Step Opts-Expansionpass-Single Expand-Expand modes。 指定载荷步选项。 扩展处理,Main Menu-solution-Solve-Current LS。 注意:扩展模态可以如前述办法单独进行,也可以在施加载荷和求解阶段同时进行。本例即采用了后面的方法 (4).查看结果 模态分析的结果包括结构的频率、振型、相对应力和力等

用流固耦合方法对阀体进行应力分析.

作者简介:陈黎明(1968-, 男,辽宁新民人,高级工程师,主要从事阀门质量监督与检查验收工作。文章编号:1002- 5855(201601-0025-02用流固耦合方法对阀体进行应力分析 陈黎明 (海军驻沈阳地区舰船配套军事代表室,辽宁沈阳110168 摘要 通过Solidworks Flow Simulation 流场分析,并结合单项流固耦合的分析方法,对阀体进行 应力分析,得出阀体的应力分布云图,实现阀门在流通状态下的应力求解。 关键词 阀体;单项流固耦合;应力;Solidworks 中图分类号:TH134 文献标志码:A Stress Analysis Applied on the Valve Body by Fluid -Solid Coupling Method CHEN Li-ming (Navy Ship Fitting Military Agency Resident in Shenyang ,Shenyang 110168,China

Abstract :By Solidworks Flow Simulation Flow field analysis ,combined with individual fluid -struc-ture interaction analysis method ,stress analysis was carried out on the valve body ,the stress distribution cloud of the body was obtained and realized stress solution in circulation state of the valve.Key words :body ;individual fluid -structure coupling ;stress ;Solidworks 1 概述 阀门在设计过程中,为保证其在工作条件下的安全性、可靠性及压力边界的完整性,需对阀门进行应力分析和力学计算,计算压力一般按照设计压力或工作压力选取。理论上阀门处于开启状态时,整个阀门腔体不完全承受工作压力,介质静压力对阀门内部的应力分布很难通过常规计算方法求解。因此,引入流固耦合的理论并结合软件进行应力分析,可减小对阀门应力分析和力学计算的误差。2分析 流固耦合力学是研究变形固体在流场作用下的各种行为,以及固体位形对流场影响这二者交互作用的一种力学理论。流固耦合力学的重要特征是两相介质之间的交互作用(fluid -solid interaction ,变 形固体在流体载荷作用下会产生变形或运动, 而变形或运动又反过来影响流场,从而改变流体载荷的分布和大小。正是这种相互作用将在不同条件下产生不同的流固耦合现象。流固耦合求解有两场交叉迭代、直接全部同时求解和有限元求解3种方式。 流固耦合的数值计算问题,随着计算机技术的发展,整个的求解趋向于N -S 方程(Navier -Stokes equations 与非线性结构动力学。一般使用迭代求解,也就是在流场和结构上分别求解,在各个 时间步之间耦合迭代,收敛后再向前推进。好处就