55立方米液化石油气储罐设计-28页word资料

中北大学信息商务学院

课程设计说明书学生姓名:学号:

系别:机械工程系

专业:过程装备与控制工程

题目:55M3液化石油气储罐设计

指导教师:陆辉山职称: 副教授

2019年06月29日

2019/2019 学年第二学期

中北大学信息商务学院

课程设计任务书

2019/2019 学年第二学期

系别:机械工程

专业:过程装备与控制工程

学生姓名:学号:

课程设计题目:55M3液化石油气储罐设计

起迄日期:06 月29日~07月10日

课程设计地点:校内

指导教师:陆辉山

系主任:暴建刚

下达任务书日期: 2019年06月29日

课程设计任务书

1.设计目的:

1)使用国家最新压力容器标准、规范进行设计,掌握典型过程设备设计的全过程。

2)掌握查阅、综合分析文献资料的能力,进行设计方法和方案的可行性研究和论证。

3)掌握电算设计计算,要求设计思路清晰,计算数据准确、可靠,且正确掌握计算

机操作和专业软件的使用。

4)掌握工程图纸的计算机绘图。

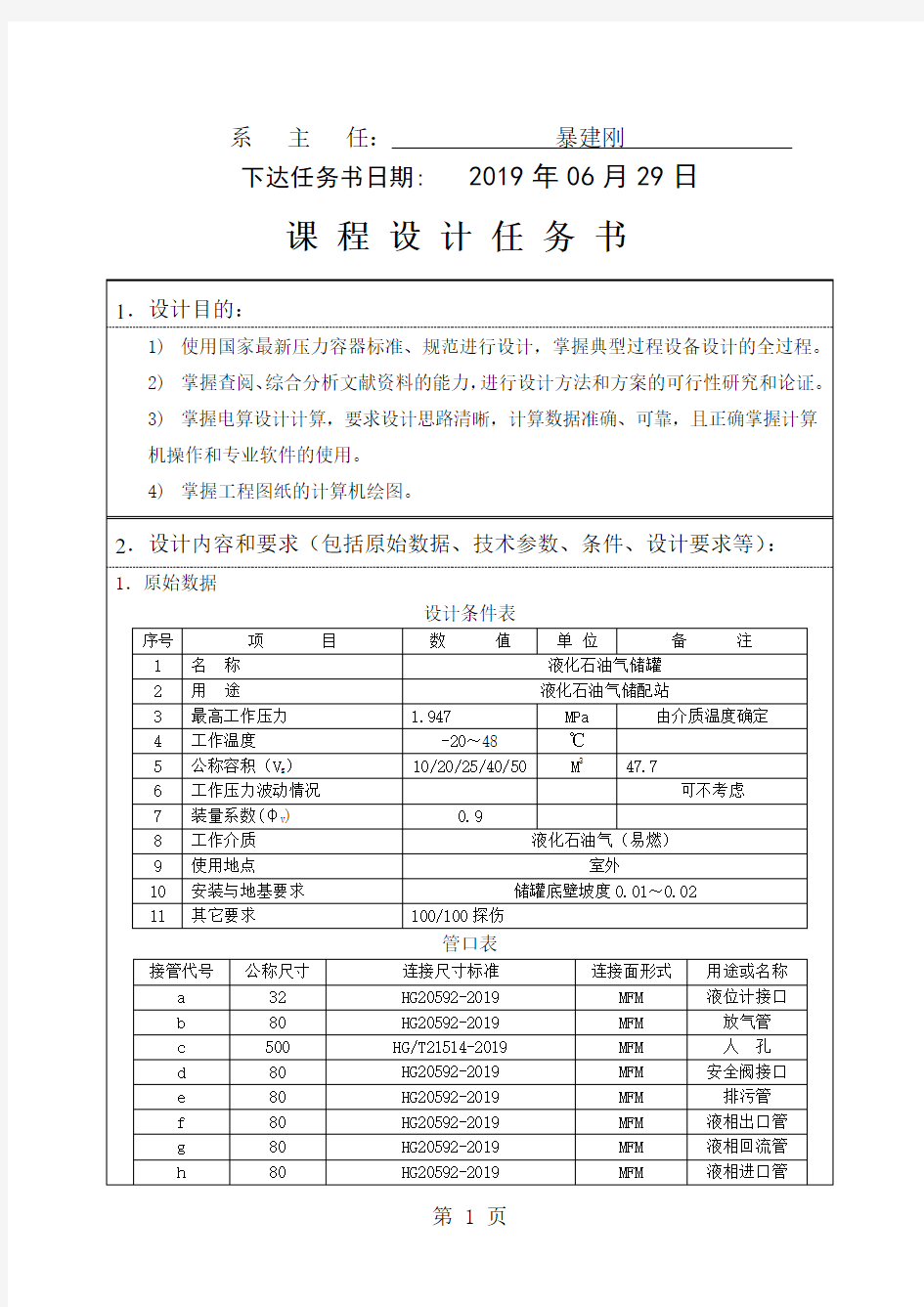

2.设计内容和要求(包括原始数据、技术参数、条件、设计要求等):1.原始数据

设计条件表

序号项目数值单位备注

1 名称液化石油气储罐

2 用途液化石油气储配站

3 最高工作压力 1.947 MPa 由介质温度确定

4 工作温度-20~48 ℃

5 公称容积(V g)10/20/25/40/50 M3 47.7

6 工作压力波动情况可不考虑

7 装量系数(φV) 0.9

8 工作介质液化石油气(易燃)

9 使用地点室外

10 安装与地基要求储罐底壁坡度0.01~0.02

11 其它要求100/100探伤

管口表

接管代号公称尺寸连接尺寸标准连接面形式用途或名称

a 32 HG20592-2019 MFM 液位计接口

b 80 HG20592-2019 MFM 放气管

c 500 HG/T21514-2019 MFM 人孔

d 80 HG20592-2019 MFM 安全阀接口

e 80 HG20592-2019 MFM 排污管

f 80 HG20592-2019 MFM 液相出口管

g 80 HG20592-2019 MFM 液相回流管

h 80 HG20592-2019 MFM 液相进口管

i 80 HG20592-2019 MFM 气相管

j 20 HG20592-2019 MFM 压力表接口

k 20 HG20592-2019 MFM 温度计接口

课程设计任务书

2.设计内容

1)设备工艺、结构设计;

2)设备强度计算与校核;

3)技术条件编制;

4)绘制设备总装配图;

5)编制设计说明书。

3.设计工作任务及工作量的要求〔包括课程设计计算说明书(论文)、图纸、实物样品等〕:

1)设计说明书:

主要内容包括:封面、设计任务书、目录、设计方案的分析和拟定、各部分结构尺寸的设计计算和确定、设计总结、参考文献等;

2)总装配图

设计图纸应遵循国家机械制图标准和化工设备图样技术要求有关规定,图面布置要合理,结构表达要清楚、正确,图面要整洁,文字书写采用仿宋体、内容要详尽,图纸采用计算机绘制。

课程设计任务书

4.主要参考文献:

[1] 国家质量技术监督局,GB150-2019《钢制压力容器》,中国标准出版社,2019

[2] 国家质量技术监督局,《压力容器安全技术监察规程》,中国劳动社会保障出版社,

2019

[3] 全国化工设备设计技术中心站,《化工设备图样技术要求》,2000,11

[4] 郑津洋、董其伍、桑芝富,《过程设备设计》,化学工业出版社,2019

[5] 黄振仁、魏新利,《过程装备成套技术设计指南》,化学工业出版社,2019

[6] 国家医药管理局上海医药设计院,《化工工艺设计手册》,化学工业出版社,1996

[7] 蔡纪宁主编,《化工设备机械基础课程设计指导书》,化学工业出版社,2019年

5.设计成果形式及要求:

1)完成课程设计说明书一份;

2)草图一张(A1图纸一张)

3)总装配图一张 (A1图纸一张);

6.工作计划及进度:

2019年6月24日:布置任务、查阅资料并确定设计方法和步骤

6月24日~6月26日:机械设计计算(强度计算与校核)及技术条件编制6月27日~7月2日:设计图纸绘制(草图和装配图)

7月3日~7月9日:撰写设计说明书

7月10日:答辩及成绩评定

系主任审查意见:

签字:

年月日

目录

第一章、工艺设计 (1)

1.液化石油气参数的确定 (1)

2.设计温度 (1)

3.设计压力 (1)

4.设计储量 (1)

第二章、机械设计 (2)

1、筒体和封头的设计 (2)

a、筒体设计 (2)

b、封头设计 (2)

第三章、结构设计 (3)

1、液柱静压力 (3)

2、接管,法兰,垫片和螺栓的选择 (3)

a、接管和法兰 (3)

b、垫片的选择 (6)

c、螺栓(螺柱)的选择 (7)

3、人孔的设计 (8)

a、人孔的选取 (8)

b、人孔补强圈设计 (10)

4、视镜设计 (10)

5、液面计设计 (11)

6、安全阀设计 (12)

7、鞍座选型和结构设计 (12)

a、鞍座选型 (12)

b、鞍座位置的确定 (13)

8、焊接接头的设计 (14)

a、筒体和封头的焊接 (14)

b、接管与筒体的焊接 (14)

第四章容器强度的校核核 (15)

1、液化石油气参数的确定

液化石油气的主要组成部分由于石油产地的不同,各地石油气组成成分也不同。取其大致比例如下:

表1-1液化石油气组成成分 组成成分 异辛烷 乙烷 丙烷 异丁烷 正丁烷 异戊烷 正戊烷 乙炔 各成分百分比

0.01

2.25

49.3

23.48

21.96

3.79

1.19

0.02

2、设计温度

根据本设计工艺要求,使用地点为太原市的室外,用途为液化石油气储配站工作温度为-20—40℃,介质为易燃易爆的气体。

从表中我们可以明显看出,温度从50℃降到-25℃时,各种成分的饱和蒸气压力下降的很厉害,可以推断,在低温状态下,由饱和蒸气压力引起的应力水平不会很高。

由上述条件选择危险温度为设计温度。为保证正常工作,对设计温度留一定的富裕量。所以,取最高设计温度t=50℃,最低设计温度t=﹣25℃。根据储罐所处环境,最高温度为危险温度,所以选t=50℃为设计温度。 3、设计压力

该储罐用于液化石油气储配供气站,因此属于常温压力储存。工作压力为相应温度下的饱和蒸气压。因此,不需要设保温层。

对于设计温度下各成分的饱和蒸气压力如下:

表1-2各温度下各组分的饱和蒸气压力 温度,℃ 饱和蒸汽压力,MPa

异辛烷 乙烷 丙烷 异丁烷 正丁烷 异戊烷 正戊烷 乙炔 -25 0 1.3 0.2 0.06 0.04 0.025 0.007 0 -20 0 1.38 0.27 0.075 0.048 0.03 0.009 0 0 0 2.355 0.466 0.153 0.102 0.034 0.024 0 20 0 3.721 0.833 0.294 0.205 0.076 0.058 0 50

7

1.744

0.67

0.5

0.2

0.16

0.0011

有上述分压可计算再设计温度t=50℃时,总的高和蒸汽压力 P=

i

n i i p

y ∑8

1

===0.01%×0+2.25%×7+47.3%×1.744+23.48%×0.67+21.96%×0.5+3.79%×

0.2+1.19%×0.16+0.02%×0.0011=1.947 MPa 因为:P

异丁烷

(0.2)

当液化石油气在50℃时的饱和蒸汽压力高于异丁烷在50℃时的饱和蒸汽压力时,若无保冷设施,则取50℃时丙烷的饱和蒸汽压力作为最高工作压力。 对于设置有安全泄放装置的储罐,设计压力应为1.05~1.1倍的最高工作压力。所以有Pc=1.1×1.947=2.1417MPa 。 4、设计储量

参考相关资料,石油液化气密度一般为500-600Kg/m 3,取石油液化气的密度为500Kg/m 3,盛装液化石油气体的压力容器设计储存量为:

W=?V ρt =0.9×47×500=21150kg

1、筒体和封头的设计:

对于承受内压,且设计压力P c =2.1417MPa<4MPa 的压力容器,根据化工工艺设计手册(下)常用设备系列,采用卧式椭圆形封头容器。 筒体和封头的选形 a 、 筒体设计:

查GB150-2019,为了有效的提高筒体的刚性,一般取L/D=3~6,为方便设计,此处取 L/D=4 ① 。

所以

454

2=L

D π

由 ① ② 连解得:D=2365.44mm 。 圆整得D=2400mm b 、封头设计:

查标准JB/T4746-2019《钢制压力容器用封头》中表B.1 EHA 椭圆形封头内表面积、容积得:

表2-1,EHA 椭圆形封头内表面积、容积

公称直径DN /mm

总深度H /mm

内表面积A/2

m

容积V 封/3

m 2400 640 6.5453 1.9905

图2-1椭圆形封头

由2V 封 +2D πL/4=(1+5%)V=47250000000 得L=9589mm 圆整得 L=9600mm 则L/D= 4>3 符合要求.

则V 计 =2 V 封+2D πL/4=47.25 m 3>45m 3且比较接近,所以结构设计合理。

第三章 结构设计

1、液柱静压力:

根据设计为卧式储罐,所以储存液体最大高度h max ≤D=2400mm 。 P 静(max )=ρgh max ≤ρgD=500×9.8×2.3=11.27Kp a

46.0%100*10*1417.210*27.116

3max

==C J P P %<5%则P 静可以忽略不记。

圆筒厚度的设计:

根据介质的易燃易爆、有毒、有一定的腐蚀性等特性,存放温度为-20~48℃,最高工作压力等条件。根据GB150-2019表4-1,选用筒体材料为低合金钢16MnR (钢材标准为GB6654)[σ]t=185MPa 。选用16MnR 为筒体材料,适用于介质含有少量硫化物,具有一定腐蚀性,壁厚较大(≥8mm )的压力容器。根据GB150,初选厚度为6~25mm ,最低冲击试验温度为-20℃,热轧处理。

∵ 对于低碳钢和低合金钢,需满足腐蚀裕度C2≥1mm ,取C2=2mm

查标准HG20580-2019《钢制化工容器设计基础规定》表7-1知,钢板厚度负偏差C1=0.25mm。而当钢材的厚度负偏差不大于0.25mm,且不超过名义厚度的6%时,负偏差可以忽略不计,故取C1=0。

∴δd=δ+C2=16.02+2=18.02mm ,δn=δd+C1=18.83+0=18.02mm

圆整后取名义厚度δn=19mm ,[σ]t没有变化,故取名义厚度19mm合适。

椭圆封头厚度的设计:

为了得到良好的焊接工艺,封头材料的选择同筒体设计,同样采用16MnR。

同理,选取C2=2 mm ,C1=0 mm 。

∴δn=δ+C1+C2=14.94+2+0=16.94mm 圆整后取名义厚度为δn=18mm

跟筒体一样,选择厚度为20mm的16MnR材料合适。

2、接管,法兰,垫片和螺栓的选择

a、接管和法兰

液化石油气储罐应设置排污口,气相平衡口,气相口,出液口,进液口,人孔,液位计口,温度计口,压力表口,安全阀口,排空口。

根据《压力容器与化工设备实用手册》PN=2.5MPa时,可选接管公称通径DN=80mm。根据设计压力PN=1.9184MPa,查HG/T 20592-97《钢制管法兰》表4-4,选用PN2.5MPa带颈平焊法兰(SO),由介质特性和使用工况,查密封面型式的选用,表3.0.2。选择密封面型式为突面(RF),压力等级为1.0~4.0MPa,接管法兰材料选用16MnR。根据各接管公称通径,查表4-4得各法兰的尺寸。

图3-1筒体整体、接管、人孔分布图

图3-2带颈平焊钢制管法兰

法兰尺寸如表:

表3-1法兰尺寸

序号名称

公

称

通

径

D N

钢管

外径

B

连接尺寸

法兰

厚度

C

法兰

高度

H

法兰颈

法兰内

径

B1

坡口

宽度

b

法兰

理论

质量

kg 法兰

外径

D

螺栓

孔中

心圆

直径

K

螺栓

孔直

径

L

螺栓

孔数

量

n

螺栓

Th B系列

a 液位

计口

32 38 140 100 18 8 M16 18 30 60 39 5 2.02

b 放气

管

80 89 200 160 18 8 M16 24 40 118 91 6 4.86

d 安全

阀口

80 89 200 160 18 8 M16 24 40 118 91 6 4.86

e 排污

口

80 89 200 160 18 8 M16 24 40 118 91 6 4.86

f 液相

出口

80 89 200 160 18 8 M16 24 40 118 91 6 4.86

g 液相80 89 200 160 18 8 M16 24 40 118 91 6 4.86

回流管

h 液相

进口

80 89 200 160 18 8 M16 24 40 118 91 6 4.86

i 气相

管

80 89 200 160 18 8 M16 24 40 118 91 6 4.86

j 压力

表口

20 25 105 75 14 4 M12 16 26 45 26 4 1.03

k 温度

计口

20 25 105 75 14 4 M12 16 26 45 26 4 1.03

接管外径的选用以B国内沿用系列(公制管)为准,对于公称压力0.25≤PN≤25MPa的接管,查《压力容器与化工设备实用手册》普通无缝钢管,选材料为16MnR。对应的管子尺

寸如下如表:

表3-2 管子尺寸

序号名称公称直径管子外径数量管口伸出

量管子壁厚伸长量质量

(kg)

a 液位计管32 38 2 100 3.5 0.447

b 放气管80 89 1 150 4 1.26

d 安全阀80 89 1 150 4 1.26

e 排污口80 89 1 150 4 1.26

f 液相出口80 89 1 150 4 1.26

g 液相回流

管

80 89 1 150 4 1.26

h 液相进口80 89 1 150 4 1.26

i 气相管80 89 1 150 4 1.26

j 压力表口20 25 1 100 3 0.244

k 温度计口20 25 1 100 3 0.244

b、垫片的选择

查《钢制管法兰、垫片、紧固件》,表4.0.2-3凹凸面法兰用MFM型垫片尺寸,根据设计压力为Pc=1.9184MPa,采用金属包覆垫片,选择法兰的密封面均采用MFM(凹凸面密封)。金属材料为纯铝板L3,标准为GB/T 3880,最高工作温度200℃,最大硬度40HB。填充材料为非石棉纤维橡胶板,代号为NAS,最高工作温度为290℃。得对应垫片尺寸如表:

图3-3凹凸面型垫片表3-3垫片尺寸

符号管口名称公称直径

D N(mm)

内径

D1(mm)

外径

D2(mm)

厚度

δ(mm)

a 液位计口32 61.5 82 3

b 放气管80 120 142 3

c 人孔500 530 575 3

d 安全阀80 120 142 3

e 排污口80 120 142 3

f 液相出口80 120 142 3

g 液相回流管80 120 142 3

h 液相进口80 120 142 3

i 气相管20 45.5 61 3

j 压力表口20 45.5 61 3

k 温度计口20 45.5 61 3

c、螺栓(螺柱)的选择

根据密封所需压紧力大小计算螺栓载荷,选择合适的螺柱材料。计算螺栓直径与个数,按螺纹和螺栓标准确定螺栓尺寸。选择螺栓材料为Q345。

查《钢制管法兰、垫片、紧固件》中表5.0..07-9和附录中标A.0.1,得螺柱的长度和平垫圈尺寸:

图3-4双头螺柱

图3-5螺母

表3-4 螺栓及垫圈尺寸

名称管口名公称直径螺纹螺柱长紧固件用平垫圈mm

称d1d2h

a 液位计管32 M16 85 17 30 3

b 放气管80 M16 100 17 30 3

d 安全阀80 M16 100 17 30 3

e 排污口80 M16 100 17 30 3

f 液相出口80 M16 100 17 30 3

g 液相回流

管

80 M16 100 17 30 3

h 液相进口80 M16 100 17 30 3

i 气相管80 M16 100 17 30 3

j 压力表口20 M12 75 13 24 2.5

k 温度计口20 M12 75 13 24 2.5

3、人孔的设计

a、人孔的选取

查《压力容器与化工设备实用手册》,因筒体长度9100>9000mm,需开两个人孔,可选回转盖带颈对焊法兰人孔,。

由使用地为太原市室外,确定人孔的公称直径DN=500mm,以方便工作人员的进入检修。配套法兰与上面的法兰类型相同,根据HG/T 21518-2019《回转盖带颈对焊法兰人孔》,查表3-1,由PN=2.5MPa选用凹凸面的密封形式MFM,采用8.8级35CrMoA等长双头螺柱连接。其明细尺寸见下表:

图3-6回转盖带颈对焊法兰人孔

表3-5人孔尺寸表

密

封面形式公

称

压

力

公

称

直

径

d w

×s

d D 1D1H2H b b b A B L 0d

螺

柱

数

量

螺

母

数

量

螺

柱

尺

寸

总

质

量

kg

凹凸面

2.5

MPa

500530×

12

500730 660 270 134 48 54 5

5

405 200 300 30 20 40 M36

×180

331

b、人孔补强圈设计:

图3-7补强圈

查《压力容器与化工设备实用手册》,人孔接管直径为500mm,选取补强圈外径840mm,内径510mm,补强圈厚度为18mm,质量41.5kg。

查《钢制管法兰、垫片、紧固件》表4-2,得人孔法兰

4、视镜设计

查HG/T21619-1986《压力容器视镜》,所选视镜玻璃用钢化硼硅玻璃,衬垫为石棉橡胶板,压紧环、接缘、螺栓、螺母所用材料为A3,视镜的尺寸如下表:

表3-6视镜尺寸

公称直径公

称

压

力

D D1b1b2≈H

螺柱

重

量

标准图图

号

数

量

直

径

不锈钢

50 2.45 130 100 34 26 84 6 M12 5.1 HGJ501-86-13

图3-8视镜

5、液面计设计

图3-9磁性液面计

由于储罐工作温度为-20~48℃,查《压力容器与化工设备实用手册》,选取磁性液面计。6、安全阀设计

图3-10安全阀

由操作压力P=1.9184MPa,工作温度为-20~48℃,盛放介质为液化石油气体。选择安全阀的公称压力P N=25kg/cm2,最高工温度为150℃,材料为可锻铸件的弹簧微启式安全阀,型号为A41H-25。公称直径D N=80mm。

7、鞍座选型和结构设计