1850冷轧机2011.08.30(上卷取)

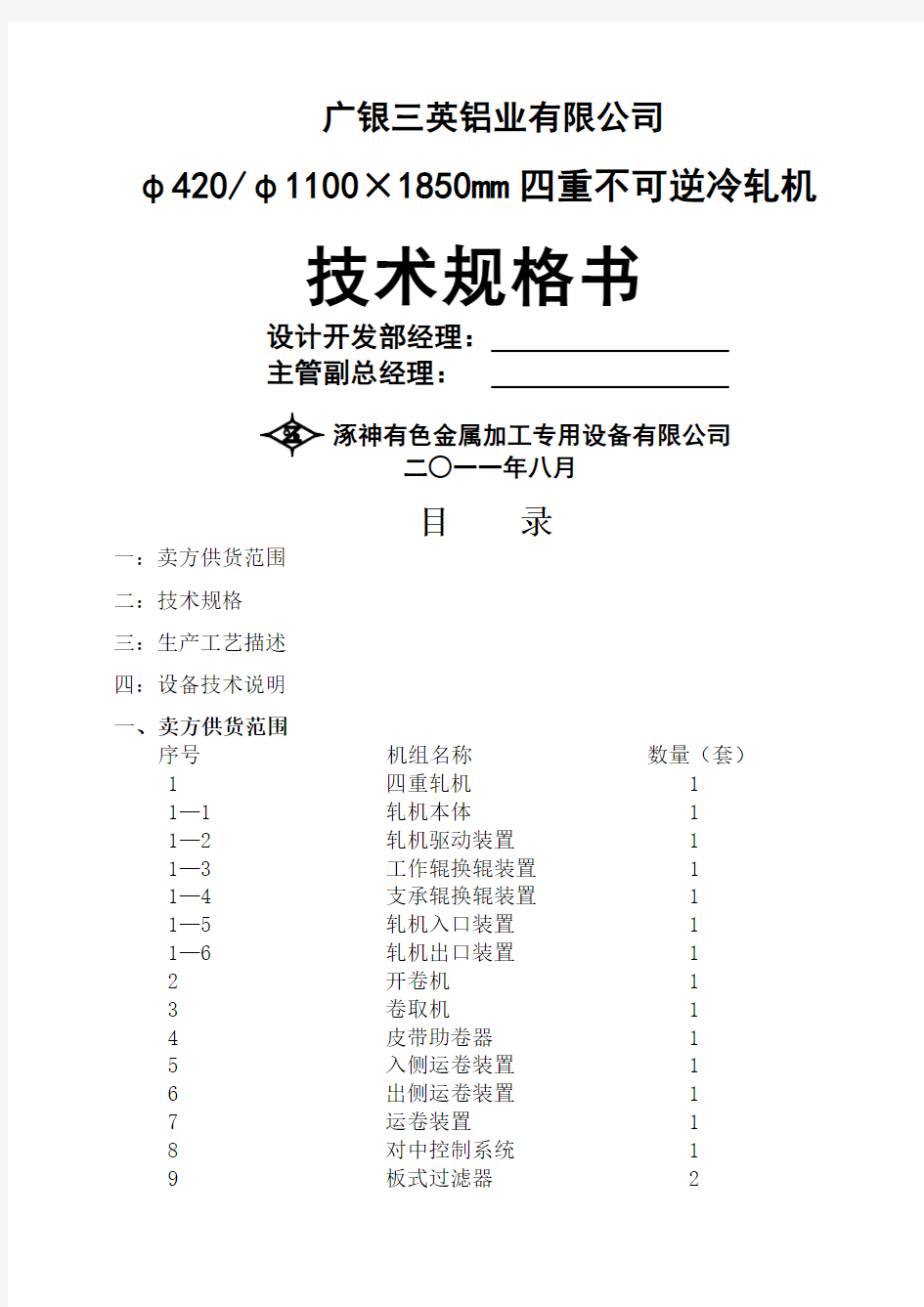

广银三英铝业有限公司

φ420/φ1100×1850mm四重不可逆冷轧机

技术规格书

设计开发部经理:

主管副总经理:

涿神有色金属加工专用设备有限公司

二○一一年八月

目录

一:卖方供货范围

二:技术规格

三:生产工艺描述

四:设备技术说明

一、卖方供货范围

序号机组名称数量(套)

1 四重轧机 1

1—1 轧机本体 1

1—2 轧机驱动装置 1 1—3 工作辊换辊装置 1

1—4 支承辊换辊装置 1

1—5 轧机入口装置 1

1—6 轧机出口装置 1

2 开卷机 1

3 卷取机 1

4 皮带助卷器 1

5 入侧运卷装置 1

6 出侧运卷装置 1

7 运卷装置 1

8 对中控制系统 1

9 板式过滤器 2

10 液压系统 1

10-1 压上和弯辊控制系统 1

10-2 一般操作系统 1

11 稀油润滑系统 1

12 气动操作系统 1

13 干燥空气系统 1

14 干油润滑系统 1

15 油气润滑系统 1

16 烟雾回收装置 1

17 高压CO2灭火系统 1

18 电气设备 1

18.1 自动厚度控制系统(AGC)(卖方供) 1

18.2 自动板形控制系统(AFC)(预留接口) 1

18.3 测厚仪及C型架、冷却器等 1

18.4 电气自动化系统 1

19 地脚螺栓和垫板 1

二、技术规格

1)轧机形式:四重不可逆式冷轧机

轧辊尺寸:

工作辊Φ420/Φ390mm×1900mm

支承辊Φ1100/Φ1050mm×1850mm

穿带速度: 15-30m/min

压下率: 20~65%

前滑值: 0~15%

压下形式:液压压上

轧制力: 1500T (Max.)

轧制力矩: 160KN.M

主电机: 2-Z710-6 1500KW 485/1100rpm

开卷机电机: 2-Z450-5 453KW 360/1480rpm

卷取机电机: 3-Z450-5 453KW 360/1480rpm

机列方向:从右到左(以操作侧看板材流动方向)(暂定)

机列标高: +2200mm

2)轧制材料

1000系列,3000系列,8000系列

3)坯料规格

宽度: 900~1720mm(可通过1800mm宽)

厚度: Max8mm

卷重: 14500kg(Max.)

卷材内径:Φ510mm (不带套筒时);

Φ505mm (带套筒时指套筒内径)

卷材外径:Φ2100mm(Max.)Φ1000(Min.)

4)成品规格

宽度: 900—1720mm(不切边), 800-1620(切边)

厚度: 0.2mm(Min)

卷重: 14500kg(Max.)

卷材内径:Φ510mm(不带套筒时);

Φ505mm(带套筒时指套筒内径)

卷材外径:Φ2100mm(Max.)

套筒尺寸:Φ505/Φ565×1950mm

厚度偏差: 厚度0.2-0.4mm时,偏差值≤±2%; 大于0.4mm时,偏差值≤±1%;

板形: (平直度) ≤10I(带板形仪时)

卷材的其它质量指标:A、表面质量合乎要求,无严重的氧化斑痕;B、塔

形不超过±5mm/m,错层不超过±1mm

5)轧制速度

轧辊表面速度: 1000m/min(Max.)

开卷速度: 920m/min(Max.)

卷取速度: 1150m/min(Max.)

速度变化率:±0.2%(在最大速度时)

6)张力

开卷张力: 335kgf(Min.)

16500kgf(Max.)

卷取张力: 220kgf(Min.)

16000kgf(Max.)

张力变化率:±5%额定张力(加减速时)

±2%额定张力(稳态时)

7)轧辊冷却

能力: 5400L/min(Max.)

冷却剂:矿物油

8)公用设施

电源: AC10KV, 50HZ 3相

AC380V, 50HZ 3相

AC220V, 50HZ 单相

压缩空气:压力大于6bar

冷却水: 压力大于2 bar

温度小于32℃

三、生产工艺描述

设备工作时,开卷机组用于将轧制的卷材进行开卷,输送到主机进行轧制,并在轧制中产生带材后张力,其主要包括胀缩卷筒、活动支撑、卧式减速箱、撵头辊、涨缩缸及传动部分,其减速箱在对中系统的控制下,可自由滑动,保证卷材中心和机列中心一致。两台直流电机串联驱动,加上机械变挡的采用,保证了不同厚度带材的张力需要。

四重轧机本体是整台轧机的主体部分,卷材由开卷机经入口夹送偏导辊、五辊展平装置输送到主机进行轧制,高硬度的四重辊系及展平光亮辊可保证轧出平直光亮的板材,轧辊倾斜、正负弯辊、轧辊分段冷却的采用,保证了板型需要,上下支承辊清辊器及空气清辊器,保证了轧制带材的洁净;高强度的牌坊及升降灵敏的压上缸及高精度的位移传感器和压力传感器,在厚控系统(AGC)、板形系统(AFC)的控制下,为轧制出合格厚度精度的带材,提供了可靠的保证;轧制线调整装置使轧制线维持恒定,并在操作台上显示;排烟罩装置及时排净轧制中产生的烟雾,可带来干净的工作环境。轧机的主传动系统,采用大功率的直流电机驱动及高精度的联合齿轮减速箱、万向联轴节传动,可为轧辊提供稳定可靠的动力源;简单快捷的换辊装置和万向接轴支架及辊系中快换接头的采用,可大大缩短轧机停机换辊时间;位于轧机出口的先进的X 射线测厚仪,可精确地测量出口带材的厚度;圆盘剪切边机可在线剪切带材的边部,使成品卷材边部整齐;切下的带边经缠绕成卷,保证轧制正常进行;液压下切剪可将带材的头尾端部剪齐;导向装置可将轧出的带材导入卷取机的卷筒上。整台轧机本体中设置的中间导板及导辊可使轧机穿带顺利进行。

卷取机组可将轧制完的带材进行卷取,并在轧制中产生前张力,使轧制完的带材卷紧、卷齐。其主要包括卷筒、活动支承、卧式减速箱、推料板、涨缩缸及传动部分。三台直流电机串联驱动,加上机械变挡的采用,可满足不同厚度带材的张力需要。

当轧制完的带材厚度小于6毫米时,出口的皮带助卷器装置可辅助卷取机卷筒在开始时快速、方便地卷取带材;入侧运卷升降小车、出侧运卷升降小车的设置,可使卷材方便、快捷地运输,大大提高轧机的自动化程度;入口的机械手装置及出口的套筒机械手装置,可实现快速卸套筒和上套筒,存放架可

放4个套筒,缩短了车间天车的使用时间。

四.设备技术说明

4.1.机械设备

4.1.1.卸套筒装置一套

功能:

当轧制薄料时,卷材需带套筒,从入口开卷机轧制完的卷材遗留的套筒,需快速卸下,用机械手将套筒运到卸套筒装置处,翻转到套筒存放架上,然后快速退回,从而完成卸套筒功能。

特点:

轨道滑动式、电机驱动小车沿卷轴方向移动,带接近开关检测极限位置,电气连锁保护,动作可靠,运动速度可调。机械手臂摆动由油缸驱动。该机械手可实现卸残卷功能。

主要参数:

卸套筒存放数量:4 个

套筒尺寸:Φ505/Φ565×1950mm (用户自备)

小车移动功率:2.2KW

摆臂油缸:Φ125/Φ80×250mm

套筒使用范围:轧制出口板材厚度2毫米以下时带套筒

4.1.2.上卷车一套

功能:

上卷车自身采用电机驱动行走小车,速度可调;采用液压油缸升降,顶部带两个托辊,可托住卷材。光电开关检测及同步机构的采用可完成轧制卷材的自动上卷功能。

特点:

小车行走.采用绝对值编码器检测各个位置,小车动作速度可调,液压油缸升降带过载保护,保护卷筒不受小车升降动作冲击,链轮链条起到防滑作用。

主要参数:

小车运行驱动:交流变频 4KW

小车运行升降最大卷重:16吨

辅助设备:小车行走导轨,前后极限机械限位

卷径测量:超声波测卷径

4.1.3.开卷机(上开卷) 一套

功能:Array开卷机组用于将轧制的卷材进行开卷,输送到主机进行轧制,并在轧制

中产生带材后张力。其减速箱在自动对中系统的控制下,可自由滑动,保证卷材中心和机列中心一致;撵头辊在上料过程中压紧带材,防止带材松卷。特点:

开卷机卷筒型式采用四棱锥液压胀缩式,刚度高,卷筒头部带活动支承,保证大张力时卷筒不变形,减速箱采用高低两挡,精度高,传动采用弧形齿伸缩联轴器,适应高速旋转,驱动电机采用两台串联驱动,中间带联轴器及制动盘,保证厚带时的大张力及薄带时的小张力需要,整机设计制造可靠,控制张力精度高。

主要参数:

1)卷筒(1套)

卷筒型式: 四棱锥液压胀缩式

直径: MaxΦ520mm 真圆Φ508mm MinΦ470mm

筒身长: 1900mm(有效长度)

卷材外径: Φ1000~Φ2100mm

开卷机张力: Max16500Kg

Min335Kg

2)减速器(卧式) (1套)

型式: 两级、高低速可换档,硬齿面斜齿轮传动

功率: 906KW 过载倍数150%

减速机润滑: 稀油集中润滑

减速比:6.36(低速档) 2.57(高速档)

传动电机: 453Kw Z450-5 360/1480rpm 660V 2台

工作制: 空水冷

控制: 可控硅供电

电机接手型式: 鼓形齿

3)撵头辊(1套)

型式: 液压驱动辊升降

驱动型式: 被动辊

辊尺寸: Φ260×900mm

4)活动支撑(1套)

型式: 液压缸驱动摆动至工作位置,径向3600支撑。

支承头: 适应开卷机对中需要

4.1.4.带材对中检测装置(CPC)一套

功能:

对中位置控制系统(CPC)用于轧机入口侧,采用光电头发射光源,照射带材边部,带材边部的波动产生偏差信号,通过控制中心发出矫正信号,控制对中伺服阀动作,使开卷机减速箱在油缸的驱动下对中动态移动,从而完成带材自动对中。

型式:电液伺服控制,自动和手动两种方式

光电头及检测机构: 置于轧机入口侧

液压动力泵站: 和压上泵站共用油箱,单独泵源,保证伺服阀对油液精度的要求。

辅助装置: 光电传感器、位置传感器及控制箱。

(轧机速度≤250m/min时自动对中系统投入)

特点:

对中系统设置动态偏置设定功能,能够按照光电传感器实际的满输出值取中值。

主要参数:

对中缸行程: ±100 mm

纠偏精度: ±1.0mm

4.1.

5.夹送装置一套

4.1.

5.1.夹送及偏导辊(1套)

4.1.

5.1.1.铲头导板(1套)

型式: 液压驱动摆动升降,头部液压驱动可伸缩,保证不同卷径的带材方便开卷导向。

4.1.

5.1.2.压辊(1套)

型式: 液压驱动压紧带材,保证带材头部平直

辊尺寸: Φ160mm×1350mm

材料: 45

辊面硬度:表面淬火HRC38-42

4.1.

5.1.3.夹送偏导辊

型式: 液压油缸升降和油马达驱动,在带材穿带过程中,起夹送作用,保证带材穿带顺利进行。

夹送辊尺寸: Φ180mm ×1850mm

偏导辊尺寸: Φ270mm ×1850mm

夹送辊材料: GCr15

夹送辊辊身硬度:大于HS78

偏导辊材料: GCr15

偏导辊辊身硬度:大于HS80

偏导辊轴承润滑:油气润滑

夹送辊轴承润滑:油脂润滑

4.1.

5.1.4.中间导板(1套)

型式: 液压驱动摆动导板

4.1.6.机前装置一套

功能:机前装置包括侧导位装置. 展平辊和光亮辊,侧导位装置用于带材的对中及侧向导位,展平辊和光亮辊用于带材的展平和调整带材的表面光洁度,机前装置整体在油缸的驱动下可平移滑动,以保证在工作时进入轧机本体,换辊时退出轧机本体。

组成:

4.1.6.1.侧导位装置(1套)

型式: 液压马达控制对中,立式导辊导位

侧导辊尺寸: Φ100mm ×150mm

数量: 4个

4.1.6.2.展平辊 4个

型式: 带螺旋千斤顶定位,液压油缸控制升降,高精度张紧辊从动高速旋转。

辊尺寸: Φ180mm ×1850mm

材料: GCr15

辊身硬度: 大于HS80

轴承润滑: 油气润滑

辅助装置: 导向板辊位指示开关

4.1.6.3光亮辊 1个

型式: 带螺旋千斤顶定位,液压油缸控制升降。

辊尺寸: Φ180mm ×1850mm

辊数量: 1个

材料: GCr15

辊身硬度: 大于HS80

轴承润滑: 油气润滑

辅助装置: 辊位指示开关

4.1.7.四辊冷轧机主机一套

4.1.7.1.轧机本体

4.1.7.1.1轧机型式:全液压位置控制、四重、不可逆式,采用压上缸压上,在压上缸上配置高精度位移传感器和压力传感器,精确检测辊缝及轧制压力。

4.1.7.1.2.轧辊(数量:工作辊2个,支承辊2个)

工作辊直径: MaxΦ420mm

MinΦ390mm

工作辊辊身长: 1900mm

工作辊辊面硬度:新辊表面 HS97~100,重磨至Φ390时,硬度不低于HS90,辊身硬度不均匀性不大于3HSD,辊颈表面硬度HS45~50;

工作辊材料: 9Cr3M0

支承辊直径: MaxΦ1100mm

MinΦ1050mm

支承辊辊身长: 1850mm

支承辊辊面硬度:新辊表面 HS80~85,重磨至Φ1050时,硬度不低于HS75,辊身硬度不均匀性不大于3HSD,辊颈表面硬度HS45~50;

支承辊材料: 9Cr2Mo

工作辊轴承:四列圆柱滚子轴承+止推轴承 4+2套

支承辊轴承:四列圆柱滚子轴承+止推轴承 4+4套

轧辊轴承的润滑:工作辊:油气润滑

支承辊:油气润滑

4.1.7.1.3牌坊(数量:2)

型式:闭式机架

材料: ZG270—500

截面尺寸: 580×650mm2

最大轧制负荷: 1500吨

4.1.7.1.4.压上装置

型式:液压压上,

压上油缸: 2个,材料采用合金锻钢,密封圈选用引进国外先进技术优质产品,保证高压时工作可靠,寿命长,整体组装后作压力试验,保证使用要求。

压上油缸压力: 750吨×2

缸径:Φ720mm

压上油缸升降速度: 2mm/s

工作压力: 20 MPa

4.1.7.1.5弯辊系统

说明:弯辊系统包括正弯辊系统和负弯辊系统,正负弯辊缸布置在轧机工作侧及驱动侧的凸块上,在快速换工作辊时,弯辊缸的管路不必拆卸,缩短了换辊时间,弯辊缸采用高压密封圈密封,动作灵敏,可靠性高。

型式:弯辊缸控制采用液压伺服控制,保证较高的控制精度。

正弯缸:工作侧,驱动侧各4个

负弯缸:工作侧,驱动侧各4个

缸径:Φ100mm

弯辊力: 2×35000kg

4.1.7.1.6.上支承辊平衡装置

说明:为了保证上支承辊装置在轧制中稳定及换辊时支撑需要,在轧机工作侧及驱动侧凸块上,装有支承辊平衡缸

型式:液压控制

缸径:Φ110mm

平衡力: Max55000kg

4.1.7.1.7.轧制线调整装置(1套)

型式:采用楔形块调整机构,液压马达驱动,机械自锁,楔块调整中带接近开关计数,并在操作台上数字显示,方便换新辊后轧制线的调整和标定。

4.1.7.1.8.上、下支承辊清辊器(各1套)

型式:采用气缸驱动压辊,使压辊在工作中压紧轧辊,挤出轧辊表面轧制油,并形成油膜,在换辊时,整体在气缸控制下摆出,方便换辊。

压辊材料:钢辊挂聚氨脂

辊面硬度:邵氏85度

4.1.7.1.9.空气清辊器(1套)

型式:采用液压控制斜式升降装置,改进型多排喷嘴布置喷射形式,流量角度可调,保证轧制后的板面洁净,两侧增加防溅板。

使用:带材表面轧制油的吹除

4.1.7.1.10.轧辊冷却液喷射装置(1套)

能力:Max5400L/min

控制形式:电磁阀式(喷射梁用户供)

冷却油:矿物油

4.1.7.1.11.辊系轴承箱

工作辊轴承箱 4个

支承辊轴承箱 4个

材料工作辊轴承箱45#锻钢

支承辊轴承箱ZG270-500

支承辊、工作辊轴承箱温度报警:热电阻PT100

4.1.7.1.12.牌坊底座(2个)

材料焊件

4.1.7.1.13.排烟罩和集油槽

4.1.7.1.13.1.排烟罩:

说明:排烟罩分为3部分,包括入口罩体.中间罩体.出口罩体,生产中在轧机出侧烟雾较大,在出口罩体处的排烟罩带气幕,防止轧制油烟外泄。工作侧带卷帘门,防止轧制油溅出。

材料:焊件

数量:一套

4.1.7.1.13.2. 集油槽

说明:轧辊冷却喷射的大量轧制油,流到轧机下面,汇聚在集油槽中,从集油槽通过管路返回到轧辊冷却油箱中。

集油槽材料:焊件

数量:一套

4.1.7.2.轧机驱动装置

4.1.7.2.1.万向联轴器(1套)

型式:十字轴式

4.1.7.2.2.万向接轴支架(1套)

用途:轧机换辊时,抱紧工作辊传动万向接轴及定位作用

型式:液压夹紧万向联轴器,机械保护

4.1.7.2.3.联合齿轮箱(1套)

型式:双级、硬齿面齿轮传动,高低两档,精度等级6级,渗碳淬火磨齿。

传动功率: 2×1500kw,过载倍数170%

额定输出扭矩: 16吨·米(额定输出最大扭矩)

润滑:稀油集中润滑

减速比: 3.5(低速档) 0-182-414m/min

1.45(高速档) 0-441-1000 m/min

主联轴器:齿式联轴器

4.1.7.2.4.主电机(2台)

型号: Z710-6直流电机

功率: 2-DC1500KW

电流: 2120A

电压: 660V

冷却:空水冷

4.1.7.3.换辊装置 (1套)

支承辊换辊形式:液压驱动下支承辊装置,沿轨道移动式,带支承辊换辊支架.全套换辊垫铁等装置。

行程: ~4500mm

工作辊换辊形式:双工位换辊小车,电机驱动,油缸锁紧。

4.1.8 测厚装置(进口,用户自购)(1套)

测厚仪型号: X射线测厚仪

辅助装置: 轨道支座等

4.1.9 圆盘剪及碎边机一套

4.1.9.1.圆盘剪(1套)

型式: 穿带过程中,采用圆盘式主动剪,在轧制状态,采用圆盘式

拉剪。

剪切厚度: 1~5mm

剪切速度: Max250m/min

刀盘尺寸: Φ350mm×35mm

刀盘开口度: 700~2000mm

刀盘驱动电机: XWYEJ4-5-1/59行星摆线针轮减速机

超越离合器

刀盘开口度电机: XWYEJ2.2-5-1/59 行星摆线针轮减速机(电机带制动)

侧隙调整: 电动调节,机械锁紧

重合度调节: 电动调节,机械锁紧

辅助装置: 光栅尺显示宽度.导向辊.导板等

4.1.9.2废边缠绕

型式: 线外缠绕,将废边手动牵引到助卷器侧缠绕机上,卷

取直径满足最大卷的废边要求。缠绕机由电机驱动,

速度可调。结构方便卸卷。

缠绕机电机: 1.5KW

4.1.10.液压下切剪一套

型式: 液压控制、下切式

剪切能力: Max8mm厚×Max1850mm宽

剪刃斜度: 1/25 (双刃)

剪刃移动速度: ~ 60mm/s

下刀行程: 200mm

辅助装置: 入口导板、出口导板

4.1.11偏导辊装置(板型辊) 一套

出口偏导辊尺寸: Φ280×1850mm

材料: GCr15

辊面硬度: 大于HS80

偏导辊轴承润滑:油气润滑

上导板型式:液压油缸驱动

下导板型式:液压油缸驱动,保证穿带过程顺利进行

导辊尺寸: Φ135×1100mm

辅助装置: 光电编码器,侧导位辊装置、刷辊装置、设出口带材尾

部检测,保证卷取准确自动停车。

4.1.12.卷取机 (上卷取)一套

功能:

卷取机组用于将轧制的卷材进行卷取,并在轧制中产生带材前张力。其减速箱采用卧式结构,其上装有推料板,用于卷材协助卸料。

特点:

卷取机卷筒型式采用四斜楔液压胀缩式,刚度高,胀起后形成封闭圆,保证了卷取后卷材内径的圆柱度,卷筒头部带活动支承,保证大张力时卷筒不变形,减速箱采用高低两挡,精度高,传动采用弧形齿联轴器,适应高速旋转,驱动电机采用三台直流串联驱动,电机间由联轴器相连,带制动器,保证厚带时的大张力及薄带时的小张力需要,整机设计制造可靠,控制张力精度高。

主要参数:

卷筒型式: 四斜楔液压胀缩式

卷材外径: Φ1000~Φ2100mm

张力: Max16000kg

Min220kg

电机: 3台

工作制: 空水冷

控制: 可控硅供电

电压: 660V

4.1.12.1.卷筒: (1套)

直径: MAXΦ510mm

真圆Φ508mm

MINΦ490mm

筒身长: 1900mm(有效长度)

4.1.12.2.减速器(1套)

型式: 两级、高低速可换档,硬齿面斜齿轮传动

功率: 1359KW 过载倍数150%

润滑: 稀油集中润滑

减速比:4.96(低速档); 2.06(高速档)

电机:Z450-5 360/1480 660V 3台

冷却:空水冷

电机接手型式: 齿式联轴器

4.1.12.3.推料板(1套)

型式: 液压油缸驱动推板,带双导向杆导向。让开套筒位置。

行程: 1850mm

移动速度: ~ 80mm/s

4.1.12.4.活动支撑(1套)

型式: 液压缸驱动摆动至工作位置,径向360o支撑。

4.1.13皮带助卷器一套

型式: 卧式、液压油缸驱动整体框架平移,气缸摆臂辊包紧卷筒,张紧辊液压缸张紧皮带,助卷过程中程序控制,顺利完成皮带助卷工作。

皮带材质: 尼龙涂胶(封闭式)

皮带规格: 8×1000×4900mm

带材厚度: 0.3~6mm

皮带更换: 不拆除滚子即可更换

张紧辊液压缸行程: 600mm

框架移动液压缸行程: 2400mm

上辊油缸行程: 550mm

4.1.14.上套筒装置一套

功能:

当轧制薄料时,卷材需带套筒,在卷取机卷筒上需套上套筒,用机械手将套筒从套筒架上接下,将套筒上到卷筒上。套筒架上拨叉拨动,将套筒推出。

特点:

轨道滑动式、机械手由液压缸驱动沿卷轴方向移动,带接近开关检测极限位置,电气连锁保护,动作可靠,运动速度可调。

主要参数:

上套筒存放数量:4 个

套筒尺寸:Φ505/Φ565×1950mm (用户自备)

套筒使用范围:轧制出口板材厚度2毫米以下时带套筒

4.1.1

5.卸卷车

功能:

卸卷车自身采用电机驱动行走小车,速度可调;采用液压油缸升降,顶部带两个托辊,可托住卷材,完成轧制卷材的卸卷功能。小车头部可旋转180度,完成调卷功能。

特点:

小车行走由编码器检测位置、升降各个位置带接近开关检测,接近开关加装安全罩,动作速度可调,液压油缸升降带过载保护,保护卷筒不受小车升降动作冲击。

主要参数:

小车运行驱动:交流变频电机 4KW

小车运行升降最大卷重:16吨

辅助设备: 小车行走导轨,防滑链条、前后极限机械限位

卷径测量:超声波测卷径

调向装置:由马达驱动齿轮,带动小车头部旋转。

4.1.16 运卷装置

型式:由电机驱动链轮和链条,带动”U”形小车移动,小车上可放

一个卷,小车位置由开关检测。

交流电机:4KW

4.2.工艺润滑冷却系统一套

主要组成:轧制油供给部分,油温自动控制部分,压力自动控制部分,旁通过滤部分,油箱等

特点:油液的冷却,可以根据轧制工艺的要求进行调节,满足不同材料及工艺的要求;压力自动控制部分采用压力传感器控制变频电机的转速来保证轧制油供给压力的恒定,从而满足系统要求;板式过滤机采用先进的过滤方式,提供给系统高精度的轧制油,从而进一步提高设备的成品率。

主要参数:

泵: 三台(两台工作, 一台备用)

单台输出能力: Max2400L/min

最大输出能力: Max4800L/min

电机: 3-AC55KW,2P(防爆型,变频控制)

冷却器: 板式水冷却(180m2)

辅助装置:温度调节阀、温度及压力传感器、二通气动蝶阀、各种蝶阀、截止阀、磁翻板液位传感器、压力表、温度表、止回阀、金属软连接、清洗泵组、流量计等。

旁通过滤器:

型式:2台板式过滤器

泵:2台

输出能力: 5200 L/min

电机:2-AC90KW.2P(防爆型)(软启动)

其它:2-搅拌箱

过滤精度: 0.5-5μ

油箱容积: 100m3

4.3.设备润滑系统

4.3.1.油气润滑装置一套

主要组成:泵站,分配器等。

特点:油气润滑是利用油泵直接或间接通过分配器输送到和压缩空气相连的油气混合装置中,油和压缩空气被正确计量并分配多个油气管道中。管道中脉冲型式输送的油在空气的作用下,逐渐形成一个连续的油膜通往润滑点。油膜以滴状脱离油气管道内壁冲入润滑点,同时润滑压缩空气将润滑点摩擦热带走,使润滑点冷却。由于润滑点的正压油气使润滑点外的杂质或水分无法进入润滑点。同气润滑的特点:

1)不产生油雾,对环境无污染;

2)正确计量,无过量润滑;

3)轴承内部正压,克服恶劣环境的影响;

4)低耗油,是油雾润滑的1/10,干油润滑的1/100;

5)使润滑点的温度更低;

6)油气可以控制,以适应各类运转轴承的需要.

润滑点:入口偏导辊、张紧辊轴承、支撑辊轴承、工作辊轴承、出口偏导辊。

4.3.2稀油润滑系统全套

泵:2台螺杆泵500L/Min(一台备用)

电机:2-AC15KW 4P(增安型,一台备用)

油箱:1-8200L

附件:板式冷却器(60m2)、液位计、磁性过滤器、温度表等。

介质:中极压工业齿轮润滑油

润滑点:联合齿轮箱、开卷机减速箱、卷取机减速箱。

4.3.3.干油润滑系统两套

型式:双线电动润滑泵

给油点: 开卷机底座、圆盘剪及液压剪润滑点。

4.4.液压系统全套

(包括:压上、弯辊、平衡、辅助)

特点:

(1)系统泵站采用油箱和泵一体安装形式,结构紧凑;系统配有备用泵,在一台有故障时,启动另一台,为连续生产提供可靠的保证。

(2)系统采用自循环过滤冷却方式,系统洁净度高,有利于提高液压元器件的使用寿命;滤芯更换简单、方便。

(3)泵站设有液位报警、压力报警等功能,为设备的正常运转提供更有效地保证。

(4)系统装配工艺的改进有效降低了泵、阀安装方面的泄漏发生率,保证了良好的工作环境。

(5)阀站采用集成块的框架结构形式,紧凑简单,为迅速解决生产中出现的问题提供了更好的硬件环境。

4.4.1.压上控制系统

高压泵采用PARK产品;关键阀件(方向阀、压力阀等)采用ATOS产品,普通阀件用华德产品。循环泵采用国产产品,伺服阀采用609所产品。

4.4.1.1.压上系统

液压泵:2-105L/Min(一台备用,PARK泵)

压力:Max200 bar

油箱:1-1500L(不锈钢油箱及管道,板式冷却20m2)

电机:2-AC55KW (一台备用)

介质:N46抗磨液压油

4.4.1.2.循环过滤系统

为在正常生产使用过程中保持整个压上系统油液精度为NAS 7级,并且更换滤芯方便,系统采用自循环过滤冷却方式。

型式:齿轮泵(国产)

流量:200L/Min

油箱:(不锈钢)和压上系统共用

电机:1-AC5.5KW

其它:冷却器、压力计、温度计、液位计、低压报警、蓄能器等。

4.4.2.弯辊、对中控制系统

四棱锥卷取机设计参数

1.1 冷轧在我国的发展 改革开放二十多年来,我国的经济高速发展,取得了令人瞩目的成就。 在国民经济高速增长的推动下,我国的钢铁工业取得了突破性的发展。目前 作为一个国家钢铁工业发展水平重要标志的冷轧带钢在我国取得了骄人成 绩。我国已成为全世界冷轧带钢发展最快的国家。2005 年我国的钢铁总产量 已经达到3.71 亿吨,然而冷轧宽板的产量仅为2738 万吨,仅仅占钢铁总产量的7.4%,大大的低于美国2002 年和日本2003 年分别占37.5%和30.3%的比例。今后我国冷轧板带生产将是我国钢铁工业调整的重要组成部分,必须 加强冷轧技术的研发和创新。 从长期看,随着我国经济总量的不断增长,产业结构逐步升级,汽车、 家电等制造业产能迅速扩张,国内市场对冷轧产品的需求将长期保持一个增 长的态势。家电、汽车和建筑业是冷轧以及涂镀产品消费的主要行业,我国 是世界上最大的家电制造国,不仅国内需求巨大,每年还大量出口,这种形 势将长期保持下去;同时汽车业是我国最具发展潜力的制造业,汽车用钢的 需求增长空间也非常巨大;十一五规划中城镇化水平的不断提高保证了涂镀 产品的需求将长期保持增长的态势。根据中国钢铁工业协会的统计数据,2006 年底我国的冷轧机组将达到4500 万吨,将进2000 万吨的冷轧产能正在规划和新建当中,预计2007——2008 年我国的冷轧产能将放大1200 万吨,2008 年底冷轧总产能将达到5700 万吨。2006 年,随着国内武钢2230 机组、鞍钢2130 机组、本钢1780 机组的陆续投产,由于新建的机组具有后发优势,先进的装备和优良的工艺设计使得几乎所有的机组都将供应对象瞄准了 汽车、家电和建筑精品。在热轧产能大规模释放和产品不断成熟后,国内冷 轧市场也从宝钢和国外钢厂之间的竞争转变为国内各大钢厂和国外钢厂之 间的大规模激烈竞争。虽然国内钢厂还不能生产某些高等级冷轧产品,但随 着钢厂的技术进步和经验积累,进口产品的市场份额正在被国内产品不断替 表。[1] 由此可见我国的冷轧产能今后几年将会高速发展,这对冷轧机技术和工 艺提出了更高的要求,特别是近来冷轧向着高速化自动化方向发展,这对冷 轧中重要的辅助设备——卷取机提出了更高的要求。卷取机是在强冲击等很 不利的条件下工作的,其故障发生率很高,据有关统计其事故发生率约占 轧线主要设备的5O% 左右。另外,卷取机的设备精度对产品的表面质量,卷取形状有很大影响。卷取机要具有刚性大、耐反复冲击的高强度,始终维持 高机械精度的构造、易维护修理和事故发生率低等特性。[2] 1

卷取张力原理

直流调速器卷取张力控制原理 卷取张力控制原理卷取机的卷取张力由卷取电动机产生。电动机力矩为: 式中Km——比例系数,常数 ∮——磁通量; I枢——电动机电枢电流。 卷取张力T与电动机力矩的关系为: 式中 D——带卷直径。 带卷速度为: 式中行电——电动机的转速; i——电动机至卷筒的速比。 将式2-2、式2-4代入式2-3得: 电动机电枢电势E为: 或 式中K。——比例系数,常数; ∮——磁通量; n电——电动机转数。 将式2-6代入式2-5则得:

其中: 欲使詈=常数,若E不变,口亦不变,则张力T与电动机电枢电流k成正比。换言之,在保持线速度钞不变的条件下,一定的电枢电流珠表示一定的卷取张力T。张力控制的实质在于,若卷取线速度不变,采用电流调整器使电枢电流保持恒定,就可以保持张力恒定。 怎样才能保持卷取线速度不变呢?由于卷取线速度口与带卷直径和带卷转速的乘积Dn成正比,欲使口不变,随着卷径D的变化,带卷转速必须相应变化。一般采用电势调整器调节电动机的磁通量①,以改变电动机转速,使卷取线速度保持不变,这就是卷取机的速度调节。 卷取机的速度调节除了补偿卷径变化外,还应包括根据工艺要求,对机组速度进行调整。一般来说机组速度的调节,可采用改变电压(降压)的方法,从基数咒基往下调;而卷径变小时,调速则采用改变激磁(弱磁)的方法,从基速孢基往上调。这样就可必最大机组速度'Ornax和最大卷径D。诅x时的转速为基速挖基。因此,调激磁的调速范围应保证满足下式: 式中 nrtmx、咒基——分别为卷筒的最大转速、基速; D、d——分别为带卷的外径、内径。 综上所述,电枢电流j枢与卷取张力T成比例;磁通量①与卷径D成比例。在电器上采用电流调节器和电势调节器来实现恒张力控制。 上述电势电流复合张力调节系统,用改变磁通的方法来适应卷径的变化,以保证卷取线速度,从而实现恒张力控制。卷取机处于弱磁条件下土作,不能充分利用电动机力矩;由于电动机磁通的调速范围往往受到限制,不能满足卷径比的要求,在此情况下不得不增加电动机容量。近年来出现的最大力矩张力调整系统,基本上克服了电势电流复合张力调整系统的缺点。 电动机力矩M为: 电动机电势E为: 电动机功率N为:

冷轧机组出口卷取操作顺序

出口卷取操作: 3.3.1.1 自动降速.[自动功能控制机组的速度降至恒定的速度(等于或小于100 m/min),以便于带钢剪切 3.3.1.2 剪切. 3.3.1.3 带钢尾部在卷取机上卷取. 3.3.1.4 带头穿带至卷取机. 3.3.1.5 正常运行.(当顺序Strip head threading on tension reel 完成后, 加速超过出口段速度,当出口活套空套, 速度下降至工艺段速度) 3.3.1 出口段卷取操作 3.3.1.1 自动降速 出口段HMI 操作画面自动程序跟踪 这个步骤控制机组降速和操作人员选择带钢的剪切方式(根据焊缝检测进行带钢剪切, 根据卷取长 度或卷径进行带钢剪切). 备注: 操作人员可以选择取消出口飞剪的剪切,并且可以连续的进行卷取形成一个新的钢卷。. 起动条件 - 7#张力辊夹送辊打开(911), - 飞剪前夹送辊打开 (916), - 飞剪准备好 (917), - 出口夹送辊打开 (921 & 951) - 压辊在打开位 (927&957) - 操作人员可以选择剪切程序 运行条件 出口运行 - 穿带台板在初始位, - 卷取机卷筒胀开 - 皮带助卷机在返回位置 - 外支撑臂在线, - 钢卷小车支架在低位或者钢卷小车在卷筒区域外. 出口等待 - 穿带台板在线 - 卷取机卷筒胀开 - 皮带助卷机在向前位置 - 机械臂关闭& 皮带张紧 - 钢卷小车支架在低位或者钢卷小车在卷筒区域外. - 外支撑臂在线, 顺序 - 这个自动功能控制机组的速度降至恒定的速度(等于或小于100 m/min),以便带钢剪切:

出口钢卷小车移动到机组中心线上 - 当机组速度降至恒速: .旋转& 关闭 7#张力辊夹送辊(911), .旋转& 关闭飞剪前夹送辊 (916), .旋转& 关闭转向夹送辊 (921 & 951), .旋转& 关闭相应的压辊 (927 or 957), .磁性皮带机进行摆动(918), 然后 接通电磁(上电)(918) 入口和出口的磁性皮带输送机放下(918) . 通道切换皮带机摆动 (942), . 等待卷取机旋转 (穿带速度+10%). - 剪切是自动控制的 程序结束. 3.3.1.2 剪切 出口段HMI 操作画面自动程序跟踪 根据剪切的程序,这个步骤控制着带钢向前和剪切样板/废板 起动条件 - D11 步骤已结束. - 由D11 步骤给出的机械动作已完成. - 操作人员选择剪切程序: . 钢卷的尾部不带焊缝检测(剪切长度的控制由7#张力辊和卷取机的编码器或钢卷的直径). 钢卷的尾部带焊缝检测 . 废料的数量. 步骤 - 剪切带钢 - 在剪切完成之后,每一个样板/废料的跟踪是由电磁带来决定投入到相应的箱子 - 当样板/废料达到后,并且带头在转向夹送辊后300mm 在出口段处于等待状态(由编码器 & 921 或 951 光电开关) . 下磁性皮带输送机放下 . 电磁关闭 Note : 样板长度:800mm. 3.3.1.3 带钢尾部在卷取机上卷取 出口段HMI 操作画面自动程序跟踪 在带钢尾部剪切之后, 这个步骤才能够起动. 起动条件 - 剪切步骤已运行, - 由D11 步骤给出的机械动作已完成 运行条件 出口段运行 穿带导板在初始位 - 卷取机卷筒胀开 - 助卷机皮带在返回位置

机械毕业设计241700冷轧机组卷取机设计(毕业设计)论文

1700冷轧机组卷取机设计 1 绪论 1.1选题的背景和目的 卷取机的设计,除了按一般机械设计程序进行机构和强度设计外,尚有几个与工艺和操作有关特殊问题。如机构选择、主要参数确定、卷筒压力计算和张力、调速、卷取质量等。 卷取机的结构形式的选择,热带钢卷取机装在热带钢轧机的后面地下式卷取机,一般三辊式成形辊布置多支点棱锥型卷筒。冷轧带钢卷取机安装冷轧机组、平整机组外,广泛用于各类纵切和横切精整机组、重卷机组和酸洗机组的不同部位以满足不同的工艺要求。 在可逆式冷轧机上轧制时,带钢张力由卷取机产生,因而这种卷取机要承受很大的张力,宽带钢的张力可达400~500千牛,特别多辊轧机轧制合金薄带材时,带钢对卷取机的径向压力极大,长期以来多采用带钳口的实心卷筒。再设置重卷机组倒卷,多采用八棱锥无缝隙卷筒,以防止卷筒损坏坯带材表面。冷带钢卷取机是冷轧生产的重要设备。通过卷取机将带钢卷成钢卷,以便贮存和运输。 卷取机的设计,为解决针对工艺和操作有关特殊问题背景下进行的。其目的是确定合理的主要参数。通过综合分析选择正确的机构,按工艺要求确定张力的大小,计算调速范围,保证恒张力卷取。按实测张力讯号调整电机转速,解决卷取带卷平整,防止产生左右偏斜的跑偏问题。提高卷取质量。这次设计,根据卷取机生产中存在的问题,制定合理的改造方案,选择合适电机以满足调速范围的要求。通过设计过程,掌握单体机械设备设计方法,提高绘图技术和设计能力,为以后工作打下良好的基础。 1.2带钢卷取机国内外发展 热带钢卷取机最早是八辊成型导板引入,生产中事故较多,改成四个成型辊和导板。由于压力不均,钢卷质量不好,易形成塔形。现在,多数采用三辊式卷取机,用计算机进行控制。卷取机的引料辊由框架结构改进摆动机构以便快速提升上辊,满足卷取张力的要求。 冷带钢卷取机是地上卷取机,卷筒机构由形块改成扇形块,由于扇形块机构对称、强度高,在冷轧机上广泛应用。近年来,冷轧机发展采用高速、大卷重、自动化。要求

卷取恒张力控制

酸洗线卷取机恒张力控制原理及实现方法 摘要:卷取机张力的稳定性直接影响到清洗线产品的质量,卷取机的恒张力控制是卷绕自动控制系统中的关键技术。本文首先描述了实现恒张力控制的原理,通过分析选取了适合的控制方法。并结合意大利Ansaldo 全数字直流传动装置SPDM给出了一种具体的实现方法,这种方法搭建的系统在实际应用运行稳定,清洗效果良好。 关键词:张力控制最大力矩法全数字直流调速装置SPDM Abstract: The stability of the wind reel’s tension will influence the quality of the acid cleaning‘s product directly. The way of constant tension control to the wind reel is a key technique of the automatic taking-up equipment. At the beginning of this paper, we describe the principle of tension control. Then we choose a better control method based on analyze. And then we give a implement method use the Italian Ansaldo’s whole digit direct current timing equipment SPDM. The acid cleaning system based on this method worked steady and the wash effect is good. Key words: tension control; maximal moment method; whole digit direct current timing equipment SPDM. 1、概述 近年来,市场上对铜带的需求有增无减,国际市场上铜产品价格呈强劲上涨趋势。用户对铜带产品表面的光洁度要求越来越高,同时企业对清洗的效率也提出了更高的要求。传统的清洗方式已不能满足企业的需要。铜带清洗的质量一方面取决于工艺,另一方面也与卷取机张力有密切的关系。一般来说,卷取机张力的稳定性直接影响带材的质量和成品率。尤其在带材被拖动动态升降速的过程中,更要保持张力的恒定以免出现断带。传统的卷取机张力控制装置为模拟系统,其张力控制精度低,大约在±5%左右,而且由于调试困难,实际上往往难以达到。当前普遍采用全数字直流调速装置来实现恒张力控制。意大利Ansaldo 全数字直流传动装置SILCOPAC D在冶金领域有着广泛的应用。它有许多优异的性能如具有电流、速度、电势环的自整定功能,可以通过串行总线进行大量的数据交换,可以通过软硬件设定系统功能,满足用户多种需要等。磁场控制由一个可控硅控制的调压器作为电机的励磁控制,励磁控制模式可以是恒压控制、恒流控制以及自动弱磁升速控制。利用SILCOPAC D可以方便的实现卷取机的恒张力控制。本文的研究基于铜带酸洗线设计,主要讨论使卷取机张力恒定的控制原理并结合Ansaldo直流调速装置(SPDM)说明其实现方法。 2、卷取机恒张力控制原理 保持张力恒定通常采用间接张力控制方式。所谓间接恒张力控制方式,就是只给定张力设定值,不用检测器采集张力的实际值,对张力不形成闭环控制,而是通过对开卷机电流或磁场的控制来间接实现对张力进行恒定控制的方法。 2.1 常用间接张力控制法 通常采用的间接张力控制方式有2种:比例控制方式和最大力矩控制方式。为了说明这两种方式的差别,进行以下推导。下图为卷取机示意图:

1700冷轧机组卷取机设计论文

1700冷轧机组卷取机设计 摘要 卷取机是轧钢成卷生产不可少的设备。保证卷取机顺利工作对提高轧机生产率有很重要意义。冷轧机组中,卷取机用于卷取带钢成钢卷。采用恒张力轧制,可以提高带钢质量。 这次设计是1700冷轧机组卷取机设计,其用于二机架冷轧机组中。首先,选择卷取机的设计方案,并对设计方案进行评述。由于冷带钢卷取张力大,采用四棱锥卷筒结构。用液压缸移动斜楔进行胀缩。将四棱锥体单独加工装在卷筒轴上,这样改进,加工方便。当锥体磨损后可以单独更换。这样,可以降低设备维修费用。另外,四个扇形块边采用搭接技术,防止卷筒胀开后出现空隙,减少钢卷局部压扁,提高钢卷质量。去掉钳口,采用助卷器卡紧带钢头部,方便卸卷。 这次设计,进行主电机容量的计算和选择。对斜楔进行受力分析。计算带钢卷取过程中对卷筒的压力并计算卷取轴弯曲强度,对传动齿轮进行设计计算。对支承轴承进行选择和校核。采用合理的润滑方案、润滑方法和控制技术,使卷取机技术先进,经济合理。强度足够,有广泛的使用价值,可用于酸洗、热处理、镀锌和镀锌机组中。 关键词:卷取机,斜楔胀缩,助卷

1700 cold rolling unit coiler design Abstract The coiler is rolls steel the volume production not to be possible the few equipment. Guaranteed the coiler smooth work to enhances the rolling mill productivity to have the very vital significance. In the cold rolling unit, the coiler uses in the volume taking hoop Cheng Gangjuan. Uses the permanent tensity rolling, may improve the hoop quality. The lap machine design of 1700 cold calendar units to used for two expansions of cold calendar units. First of all, choice the design project of lap machine, and carry on a comment towards it. In that the cold strips of lap tensile force is big, adopt four rib awls roll structures. Using the hydraulic cylinder to move the oblique wedge to expansion and contracting. It is convenience that processing four rib awls alone and setting on the roll. When the awls wear away, we can replace it alone. So it will reduce the maintenance costs of equipments. In addition, four fan-shaped piece side adoptions taking the lap laying lap work technique for avoiding appearing interstice after rolling expansion, reducing the steel roll parts to staving and enhancing quality of strips. To throw away the pliers , taking auxiliary roll machine to take the strips tightly for unloads strips conveniently. The design of task is that calculation and choice of the main electrical engineering capacity. To analyze force of the oblique wedge. The calculation that the roll stress of taking strips and flection intensity of the roll shaft, and transmission gears. Choice and checking bearings. Taking reasonable project and method of lubricating ,and control technique, in order to the lap machine has advanced technique, reasonable economy ,the intensity is enough and extensive using value. It can be used for sour wash, hot processing, galvanization and galvanization units. Keyword: lap machine, the oblique wedge expansion and contracting, auxiliary roll

卷取机卷筒的设计分析_谢磊

第2期(总第159期) 2010年4月机械工程与自动化 M ECHAN IC AL EN GIN EERIN G & A U TO M A T IO N N o.2 Apr. 文章编号:1672-6413(2010)02-0111-03 卷取机卷筒的设计分析 谢 磊,祁文君,牟艳秋,那洪志 (新疆大学机械工程学院,新疆 乌鲁木齐 830008) 摘要:从某冷轧机厂的酸洗生产线出发,详细阐述了现代卷取机的设计原理,并分析了两种卷筒结构:四棱锥式和扩张锥式。对这两种卷筒结构进行了详细的比较分析,最终选取了符合实际生产的结构。关键词:卷取机;卷筒;四棱锥;扩张锥中图分类号: T G 333.2+4 文献标识码: A 收稿日期: 2009-05-31;修回日期: 2009-10-18 作者简介:谢磊(1982-),男,新疆克拉玛依人,在读硕士研究生。 0 引言 近年来,我国钢铁产量正以每年递增20%~30%的速度向前发展,连续几年排名世界第一[1]。本文以某冷轧机厂酸洗线卷取机的设计过程为例,对卷筒的结构进行了详细的分析,将目前主要应用的两种结构进行对比,选择了最为适合生产工艺要求的结构。酸洗线的工作原理是:热轧卷料(原料)由开卷机开卷,在酸洗槽中除去氧化铁皮,然后经水洗、钝化、烘干,进入张力装置,最后经卷取设备将带钢卷取成料盘。卷取机是酸洗线及冷轧机组中重要的组成设备,它主要负责将酸洗后或冷轧后的带钢卷成卷料以方便运输以及后续加工。由于冷轧工艺要求原料(坯料)质量高,尤其带卷不能有塔形及松卷,这就要求酸洗不仅要彻底,同时设计卷筒时必须考虑足够的张力。1 卷取机的组成及工作原理 卷取机主要由卷筒、涨缩油缸、回转接头及传动系统组成。传动系统由电机、制动器、联轴器和减速机等构成。卷筒的涨缩一般是通过液压控制卷筒尾部的涨缩油缸来实现,而卷筒的旋转运动则由电机通过联轴器、减速机带动卷筒转动来实现。卷筒旋转将酸洗后的带钢卷成卷料,利用卷筒的涨缩把卷料卸下,从而实现卷取机的卷取和卸卷工作。2 卷取机的卷筒结构 卷筒是卷取机的重要组成部分,一般有以下几种结构形式:实心卷筒式、链板式、弓形块径向液压钳口闭式、扇形块四棱锥式和扩张锥式、扇形块八棱锥等等。现阶段在冷轧机组主要应用有两种,扩张锥式和四棱锥式。 (1)实心卷筒式:结构简单,强度刚度高,无钳口。缺点:不便于卸卷,轧制张力过大易产生塑性变形。近年被可控涨缩卷筒取代,现常采用转盘式双卷筒结构。 (2)链板式:结构较复杂,刚性差、制造困难,一般用于张力不大于20kN ~50kN 的卷取机。 (3)弓形块径向液压钳口闭式:卷筒结构紧凑,实际使用情况良好。缺点:结构上不对称,高速卷取时动平衡性差,卷筒不圆柱度带来张力波动。要求径向柱塞密封设计和加工精度较高,易漏油,影响带钢表面质量。 (4)扇形块八棱锥闭式:卷筒封闭,电机通过装有快速拆装齿轮套的齿形联轴节直接拖动。卷筒的涨缩不是采用旋转液压缸和输油接头,而是通过液压缸驱动杠杆、带动凸轮拨叉、驱动连杆机构以及收缩用的三组弹簧完成。 (5)四棱锥式:其主要零件为棱锥轴和扇形板,工作时通过涨缩油缸的拉动使棱锥轴前后运动,利用棱锥轴和扇形板的斜面互相配合以达到涨和缩的目的。这种结构形式有以下几个优点:棱锥轴为整体铸件(或锻件),其刚性比较大,可以承受较大的张力和重力;结构简单,其头部容易连接活动支撑;润滑方便,配合面防尘效果好。但是四棱锥也有其缺点:由于棱锥轴为整体,这就注定了其制造成本高,加工难度大;棱锥轴和扇形板之间的配合面的斜度不能太大,如果斜度太大会导致涨缩油缸行程也随之增加。 (6)扩张锥式:其主要零件为锥套、拉杆、空心轴和扇形板,涨缩油缸拉动拉杆前后运动,拉杆带动

冷轧机

冷轧机 冷轧机,是在“再结晶”温度(包括常温)下将一定厚度的板材轧成目标厚度的设备。传统的冷轧机都是用力矩电机和直流电机来控制的。 冷轧机的设备一般由3部分组成,即开卷机、主机、卷取机(可逆轧机不分开卷和卷取) 冷轧机主要用途:冷轧机用于轧制普碳、优特中炭钢、铝、铜、锌等金属带材。应用领域:冷轧机主要应用在钢铁行业、冶金行业等。 随着电力电子技术、控制技术的发展,高性能矢量变频器的出现,变频器在冷轧机上的应用日益广泛。 冷轧带钢 百科名片 冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。 目录 编辑本段

冷轧带钢带钢冷轧 冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。冷轧带钢和薄板具有表面光洁、平整、尺寸精度高和机械性能好等优点,产品大多成卷,并且有很大一部分经加工成涂层钢板出厂。成卷冷轧薄板生产效率高,使用方便,有利于后续加工。因此应用广泛,已逐渐取代同样厚度的热叠轧薄板。只有少量的非凡用途的冷轧合金钢板采取单片轧制。冷轧带钢和薄板的产量在工业发达国家已占钢材总产量的30%左右。钢种除普通碳钢外,还有硅钢、不锈钢和合金结构钢等。 编辑本段历史 1553年法国人布律列尔(Brulier)制成一台轧机,轧制造币用的金板和银板。最早的冷轧机是二辊式,以后采用工作辊辊径较小而刚性较大的四辊轧机。为了轧制更薄和更硬的带钢,又发展出工作辊辊径更小而刚性更大的六辊、十二辊、二十辊和偏八辊(M.K.W.式)等轧机。 带钢冷轧 单片轧制时没有张力,轧制的产品较厚(>1mm),速度较低(<2m/s),仅用于生产少量特殊用途的钢板。 冷轧带钢生产采用成卷轧制,使用张力卷取和开卷装置,速度高(达42m/s),道次压缩率大,板形平直。轧机有单机可逆式和连续式两种。 单机架可逆式四辊冷轧机适合于生产多品种、小批量、厚度0.2mm以上的普通碳钢或低合金钢。轧制硅钢、不锈钢等高合金特殊钢多采用二十辊或偏八辊轧机。 连续式轧机由3~6个机架组成。机架数愈多,总压缩率愈大,产品厚度薄;轧制速度愈快,产量愈大;适用于产量大、品种规格少的普通碳钢汽车板、镀锌板、镀锡板等。

热轧带钢卷取机浅议

热轧带钢卷取机设计 摘要:阐述了热扎带钢卷取机的结构特点、工作原理,进行了各个系统的原理设计,及系统中个标准部件的选取、非标准零部件的及设计和相关计算。 关键词:卷取机原理设计卷筒控制液压缸。 Abstract: This paper introduces the hot rolling strip steel coiler structural features, working principle, undertook various system design, and system of standard parts, non-standard parts and components selection and design and related calculation. Key words: coiler reel control principle design of hydraulic cylinder. 第一章绪论 1.1卷取机简介 在近代轧钢生产中,卷取机的用途是收集超长轧件,将其卷绕成卷以位于生产、运输和贮存。 卷取机是轧钢车间的重要辅助设备,是成卷轧制主轧线中必不可少的设备,在带材和线材生产中均被广泛应用。轧钢生产实践证明.保证卷取机顺利工作对提高轧机的生产率有很重要的意义。 卷取机的类型技其用途可分为热带材卷取机、冷带材卷取机。热带钢卷取机是热连轧机、炉卷轧机和行星轧机的配套设备,有地上式式、元卷筒式等。由于地下式卷取机具有生产率高,便于卷取宽且厚的带钢俐卷密实等持点,所以现代热连轧生产线上主要采用这种卷取。 1.2地下式卷取机的发展现状 在带钢热轧机上生产厚度为1.2~8mm成卷热轧带钢的工艺。带钢宽度600mm以下称为窄带钢;超过600mm的称为宽带钢。第一台带钢热连轧机于1905年在美国投产,生产宽 200mm的带钢。带钢热轧机的技术经济指标优

SIMOVERT卷取机张力控制系统

控制工程C ontrol Engineering of China Mar .2005V ol.12,N o.2 2005年3月第12卷第2期 文章编号:167127848(2005)022******* 收稿日期:2004208209; 收修定稿日期:2004210210 作者简介:马美娜(19682),女,辽宁东港人,工程师,硕士,主要从事工业企业自动化等方面的研究工作。 SIMOVERT 卷取机张力控制系统 马美娜 (本溪钢铁公司热连轧厂,辽宁本溪 117000 ) 摘 要:论述了西门子SI M OVERT M ASTER DRI VE 在本钢热连轧厂平整分卷机组卷取机控 制上的应用,重点分析了SI M OVERT M ASTER DRI VE 交流矢量控制中卷取机张力恒定控制原理及自动转矩控制特点。在卷取张力控制中,由于采用了西门子全数字多处理控制系统SI M A 2DY N D 与主传动相联的SI M O LI NK 网络,通过Profibus DP Lan 网络联接的P LC S imatic S7系统以及与管理系统相联接的以太网通讯完成各种数据快速传输,使得SI M OVERT M ASTER DRI VE 高精度高质量的转矩动态控制效果满足了精品板材的生产工艺要求。关 键 词:张力;自动转矩控制;矢量控制中图分类号:TP 273 文献标识码:A SIM OVERT Reel T ension C ontrol System MA Mei 2na (H ot S trip M ill of Ben G ang ,Benxi 117000,China ) Abstract :The application of SI M OVERT M ASTER DRI VE for reel tension control is discussed.The princple for the constant tension control in the SI M OVERT AC vector control and the automatic torque control are analyzed in detail.The high quality and accuracy dynamic torque is satis fied for the need of the fine strip because of all data quick delivery by SI M ADY N D ,including SI M O LI NK,Profibus and ETHERNET 1K ey w ords :tension ;automatic torque control ;vector control 1 引 言 本钢热连轧厂于2002年6月引进的平整分卷机组是由意大利MI NO 公司设计安装的。其电气自动控制部分由意大利E DM 公司完成,采用西门子的“SI MOVERT MASTER DRI VE ”可调速矢量控制传动系统。 平整分卷机组从工艺上是对板材的再加工,一方面可以根据用户需求生产出大小不同的钢卷;另一方面是对钢卷的平整重卷,使生产出来的钢卷更具精品质量。在生产过程中,卷取机与开卷机之间必须保持恒张力。特别是进行平整时,由于带材存在弹性变形,很可能因为张力的波动,影响带材断面尺寸改变或使带材产生波浪形裂边,严重时断带。张力波动,还可能造成带材在卷筒上的层间串动。可见,卷取机张力控制系统调节品质的好坏,直接影响带材的产品质量。 SI MOVERT MASTER DRI VE 卷取机,除了具有 高动态响应精度及在每个方向上精确的电机速度控制外,其恒张力控制的良好效果保证了板材平整及分卷的质量。 2 控制原理和特点 1)张力控制原理 平整分卷机组中,卷取机 采用SI MOVERT MASTER DRI VE 交流调速矢量控制方式。矢量控制原理的出发点是,考虑到异步机是一个多变量、强耦合、非线性的时变参数系统,很难直接通过外加信号准确控制电磁转矩,但若以转子磁通这一旋转的空间矢量为参考坐标,利用静止坐标系到旋转坐标系之间的变换,可以把定子电流中的励磁电流分量I sd 与转矩电流分量I sq 变成标量独立开来,进行分别控制。这样异步机与直流电动机有相同的转矩产生机理,即回到磁场与其相垂直的电流I sq 的积为转矩这一基本原理进行张力分析。 张力T 和电动机转矩之间关系为 M =DT Π2i (1)

冷轧卷取机自动连续卷取的实现方法

摘要:卷取机作为冷轧生产的重要设备,其自动、连续生产的实现,对提高冷轧企业效益具有重要意义。本文简单论述了首钢京唐2230酸轧生产线卷取机的工作流程,使技术人员能够更好地了解卷取机,清楚其工作原理,从而为卷取机的维护提供便利,也有利于对卷取机进行优化改造。 关键词:卷取机自动卷取连续卷取 1、前言 冷轧产品的产品附加值比较高,因此,单位时间内冷轧产品产量越大,效益越高。而提高单位时间内冷轧产品产量的一个重要途径是进行连续生产,即生产线设备不出现间歇,这样不仅节省人力物力,而且能够提高设备利用率,从而能够降低生产成本。首钢京唐第二冷轧厂酸轧生产线所使用的卡罗塞尔(carrousel)卷取机就是能够实现连续生产的典型设备,了解其工作过程对日后连续生产的研究有非常重要的作用。 2、设备组成 卡罗塞尔卷取机的整体组成如图1所示。 其中:1为穿带位芯轴,其所在位置为穿带位。2为卷取位芯轴,其所在位置为卷取位。每个芯轴到穿带位都由各自的接近开关检测。两个芯轴通过各自的传动电机带动来卷取带钢,每台传动电机通过齿轮箱与芯轴相连。每个芯轴都能进行半径方向的胀开与收缩动作。 3为皮带助卷器,它的作用是包裹芯轴,使穿入它的带钢能够顺利地缠绕在芯轴上。 4为磁力皮带,其本身具有磁性,并且在传动电机的带动下转动,当钢卷带头前进与其接触后被其磁性吸住而被送往皮带助卷器。它起到协助皮带助卷器的作用。 5、6分别为上压带辊、下压带辊。其作用是在带钢剪切后压住钢卷的最外层带钢,以便在甩尾过程中防止带尾打到设备或人员造成设备损坏和人员伤害。 7为外支撑,其作用为在芯轴卷取过程中支撑芯轴,防止芯轴在钢卷重力作用下向下倾斜。 8为卷取机旋转传动电机,它通过齿轮箱与卷取机相连接。它驱动卷取机的目的是使两个芯轴互换位置,以便循环使用。 9为1号斜楔,10为1号锁,11、12分别为2号斜楔和2号锁,它们的作用是卷取机旋转完毕,某个芯轴到达穿带位后,将卷取机锁紧,即固定卷取机,使设备平稳运行。 3、工作原理 卡罗塞尔卷取机连续卷取功能需要靠一系列的自动顺控过程来实现。自动顺控由日本tmeic公司提供的plc来执行。该plc控制顺控的特点为某一步命令发出,令设备动作,该部动作有完成反馈后,再发出下一步动作命令,如此直到顺控完成。控制卷取机的顺控包括:剪切准备顺控、穿带顺控、甩尾顺控、卸卷顺控、卷取机旋转顺控、芯轴准备顺控。剪切准备顺控作用是当前一卷带钢卷取即将结束时,为剪切带钢做必要的准备。穿带顺控是为了剪切完成后下一卷带钢的带头能够顺利进入皮带助卷器进而卷到穿带位芯轴上,进行下一卷带钢的卷取。甩尾顺控目的是剪切完成后钢卷的带尾随着芯轴的旋转而停在一个合适的位置,当钢卷放到运卷小车上时,钢卷不发生松散,便于卸卷。卸卷顺控为的是将钢卷从卷取位芯轴运走,使芯轴能进行下一轮卷取。卷取机旋转顺控目的是将已卸掉钢卷的卷取位芯轴旋转到穿带位,准备进行下一卷钢的卷取,而把已完成穿带顺控的芯轴转到卷取位,待卷取完毕后卸卷。芯轴准备顺控为的是把刚旋转到穿带位的芯轴做好穿带准备,以便进行下一卷带钢的卷取。具体执行过程为:假定初始状态如图1所示,1号芯轴在穿带位,2号芯轴在卷取位。在生产过程中,当程序跟踪焊缝到某一特定位置时,启动剪切准备顺序。首先最后一架轧机和2号芯轴降到预先设定好的剪切速度,这是为了减小剪切过程中带钢对出口剪剪刃的损伤。出口剪前的下夹送辊先加速到剪切速度,然后液压驱动下夹送辊上升,与上夹送辊相配合将

四辊可逆冷轧机的卷取机直流调速系统设计

前言直流电机在现代工业中是一种很重要的电机.它可以作电动机使用,也可以作发电机使用,此外还有其它特殊的用途。直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,在许多需要调速或快速正反向的电力拖动领域中得到了广泛的应用。近年来,在电力电子变换器中以晶闸管为主的可控器件已经基本被功率开关器件所取代,因而变换技术也由相位控制转变成脉宽调制(PWM);交流可调拖动系统正逐步取代直流拖动系统。然而,直流拖动控制毕竟在理论上和实践上都比较成熟,而且我国早期的许多工业生产机械都是采用直流拖动控制系统,所以它在工业生产中还占有相当大的比重,短时间内不可能完全被交流拖动系统所取代。从生产机械要求控制的物理量来看,电力拖动自动控制系统有调速系统、位置随动系统(伺服系统)、张力控制系统、多电机同步控制系统等多种类型,各种系统往往都是通过控制转速来实现的,因此调速系统是最基本的电力拖动控制系统。调速系统按照不同的标准又可分为不同的控制系统。但是,从一定角度上来说,可以把调速系统笼统的分为开环调速系统和闭环调速系统。开环调速系统结构简单、容易实现、维护方便,但是它的静态和动态性能往往不能满足生产和控制要求。而闭环控制系统可以很好的解决这些问题,因此在实际生产中得到了广泛的应用。其中,转速、电流双闭环控制直流系统是性能最好、应用最广的直流调速系统。本文为直流调速系统的设计,包括系统设计方案选择,各单元的组成,元件的参数与选择等内容!通过本系统的设计,了解运动控制在工业上的应用!1

目录前言................................................................ 1 第一章设计的介绍.................................................. 4 1.1 设计目的................................................... 4 1.2 设计内容................................................... 4 1.3 设计题目................................................... 4 1.3.1 生产工艺和机械性能................................... 4 1.3.2 设计要求............................................. 5 1.3.3 直流电动机参数....................................... 5 第二章四辊可逆冷轧机的介绍........................................ 6 第三章系统各模块及其电路设计...................................... 7 3.1 主回路设计................................................. 7 3.2 控制回路设计............................................... 7 3.2.1 给定单元 (9) 3.2.2 转速调节器........................................... 9 3.2.4 反号器.............................................. 13 3.2.5 触发电路............................................ 13 3.2.6 逻辑控制单元........................................ 14 3.2.7 零转矩检测单元和零电流检测单元. (15) 3.2.8 零封锁环节.......................................... 16 3.2.9 电流反馈与过流保护.................................. 17 第四章系统参数设计与计算......................................... 19 4.1 整流变压器的选择.......................................... 19 4.2 晶闸管的选择.............................................. 19 4.3 晶闸管保护措施............................................ 20 4.4 电流互感器的选择.......................................... 20 4.5 平波电抗器的计算.......................................... 21 第五章双闭环的动态设计和校验...................................... 23 5.1 静特性分析和计算.......................................... 23 5.2 系统动态结构参数设计...................................... 23 5.2.1 电流调节器的设计和校验.............................. 24 5.2.2 转速调节器的设计和校验.............................. 26 第六章系统调试和校正............................................. 28 6.1 系统各功能模块性能的调试与测试............................. 28 6.1.1 系统的相位整定...................................... 28 6.1.2 触发器的整定........................................ 28 6.1.3 系统的开环运行及特性测试. (29) 6.1.4 速度反馈特性的测试.................................. 30 6.1.5 调节器的调试........................................ 31 6.1.6 电流调节器ACR 的调试.. (31) 6.1.7 反相器AR 的调试..................................... 31 6.2 系统整体功能测试........................................... 31 2

铝及铝合金板带材冷轧机设备简介(PPT)

冷轧机设备介绍沈伟 2007.2.1 提纲轧制基本概念核心控制对象和控制点厚度控制及测厚仪板形控制与板形仪对中控制冷轧机设备组成 轧制基本概念(一)轧制---轧辊与轧件相互作用时轧件被摩擦力拉入旋转的轧辊间受到压缩发生塑性变形的过程.道次---轧件从进入轧辊到离开轧辊承受一次压缩塑性变形称为 个轧制道次性变形称为一个轧制道次.变形区---轧制时金属在轧辊间产生塑性变形的区域.前滑---轧件的出口速度大于轧辊圆周速度的现象称为前滑.后滑---轧件的入口速度小于轧辊圆周速度的现象称为后滑. 轧制基本概念(二)热轧---再结晶温度以上的轧制过程.冷轧---再结晶温度以下的轧制过程. 再结晶温度以下的轧制过程铸轧---连续铸造连续轧制过程。 热轧优点1.显著降低能耗跟冷轧比较。2.改善加工工艺性能。热轧能把低塑性铸2 改善加工工艺性能 热轧能把低塑性铸态组织转变成较高塑性的变形组织。破碎粗大晶粒,减少或消除铸造缺陷。3.可采用大铸锭,大压下率轧制。提高了生产率。 冷轧优点1.产品的组织与性能均匀,有良好的机械性能和再加工性能。2.产品尺寸精度高,表面质量和板形好。2 产品尺寸精度高 表面质量和板形好3.通过控制加工率或配合热处理,可获得各种状态的产品。4.能生产比热轧、铸轧更薄的产品。 铸轧优点1.不需要铸锭锯切,铣面,加热等工序,缩短了生产工艺流程。2.节省能耗(比热轧节能30-50)3.成品率高。几何损失和工艺废品少。4.设备简单,占地面积小,投资小。 轧机的刚度轧机的刚度---轧机抵抗轧制压力引起弹性变形的能力又称轧机模数.轧机刚度不是轧机固有的常数它是随轧件宽度和轧制速度影响轴承油膜厚度等变化而改变制速度影响轴承油膜厚度等变化而改变.自然刚度---轧机本身抵抗弹性变形能力的刚度.可调刚度---轧制过程中因轧制压力波动引起辊缝变化进行不同程度的补偿称为可调刚度. 轧机刚度的改善轧机的刚度越大消除纵向厚度偏差的能力越强. 法方法改善轧辊和机架材质改进其结构和尺寸.采用液压压下实现板厚自动控制.采用预应力轧制. 轧制硬化随着轧制进行轧件不断被压薄而且不断产生加工硬化此时轧件塑性变形所需施加外力需不断增加.达到定程度时轧件发生塑性变形不断增加达到一定程度时轧件发生塑性变形所需的单位压力超过轧辊发生弹性压扁所需的单位压力.结果只发生轧辊弹性压扁而轧件不发生塑性变形. 最小可轧厚度h3.58DfK-q/EaD 斯通公式h:最小可轧厚度 轧辊直径D:轧辊直径f:摩擦系数K:轧件变形抗力q:前后平均张力E:轧辊弹性模树a:经验系数 a1/2000---1/1000 带材的张力带材的张力是通过开卷,卷取机与轧辊入口,出口带材速度差建立起来的,因速度差使带材被拉紧,产生弹性拉伸变形,建立了张力。张力达到稳定值后,速度差消除。张力达到稳定值后 速度差消除前张力---卷取机与轧辊出口带材间的张力。后张力---开卷机与轧辊入口带材间的张力 张力的作用1.使变形抗力减小,降低单位压力,减小电机负荷。前张力使轧制力矩减小,后张力使轧制力矩增大。2.控制带材厚度增大张力,使轧辊弹性压扁和轧机弹跳减小,轧件被进一步压薄。3.控制板形张力影响轧辊的弹性弯曲,从而改变辊缝形状。张力促使金属沿横向延伸均匀,获得良好板形。4.防止带材跑偏,保证轧制稳定。核心(一)厚度控制系统