铁路货车段修要求

70t 级铁路货车段修技术条件(暂行)

1 基本原则

1.170t级铁路货车段修的根本任务是:维护货车的基本性能,保持在下次相应修程之前各部状态、性能良好;延长车辆及配件的使用寿命;减少临修,提高车辆的使用效率。

1.2主要配件实行寿命管理。

1.3本技术条件是对《铁路货车段修规程》(铁运〔2002〕93号)的补充,未规定的内容执行《铁路货车段修规程》及铁道部有关文件、电报。

1.4本技术条件和《铁路货车段修规程》是70t级货车段修和验收工作的基本依据,须严格执行。

2 基本要求

2.1检修周期

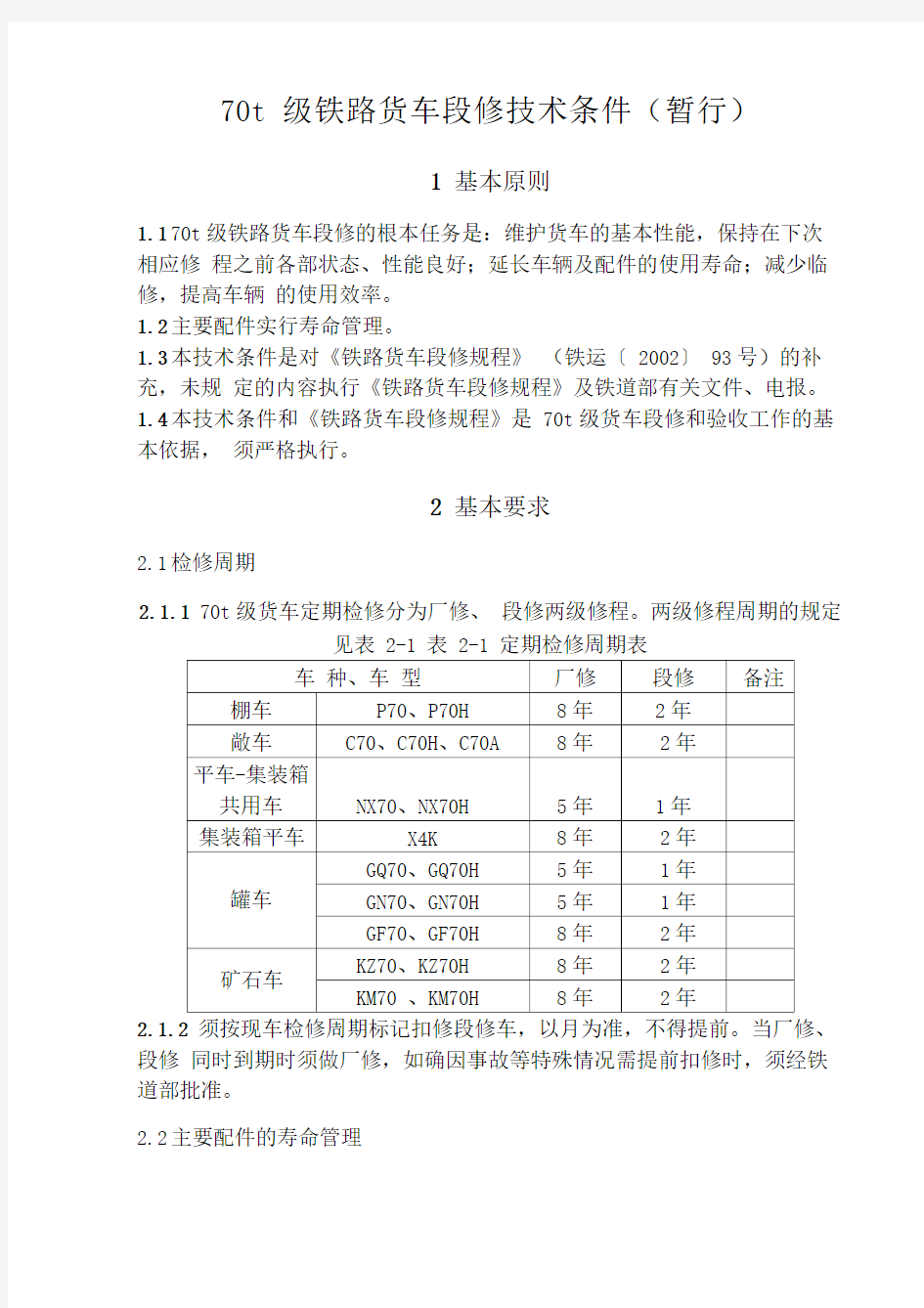

2.1.1 70t级货车定期检修分为厂修、段修两级修程。两级修程周期的规定

见表2-1 表2-1 定期检修周期表

2.1.2须按现车检修周期标记扣修段修车,以月为准,不得提前。当厂修、段修同时到期时须做厂修,如确因事故等特殊情况需提前扣修时,须经铁道部批准。

2.2主要配件的寿命管理

2.2.1寿命期限以制造时间为准,时间统计精确到月,车轴使用时间以轮对第一次组装时间为准,当轮对第一次组装时间不明时,以车轴制造时间为准。实行寿命管理的配件有下列情况之一时报废:

2.2.1.1 无制造单位、时间标记。

2.2.1.2摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满25年,钩舌使用时间满20年。

2.2.1.3摇枕、侧架、车轴、钩体、钩尾框及牵引杆使用时间满20年而未满25年,有下列情况之一时:

2.2.1.

3.1 摇枕、侧架 A 、B部位裂纹。

2.2.1.

3.2 车轴横裂纹。

2.2.1.

3.3 钩体的钩身、冲击台、牵引台横裂纹。

2.2.1.

3.4钩尾框、牵引杆横裂纹,纵裂纹长度大于30㎜。

2.2.1.4MT-2型缓冲器使用时间满18年(以箱体标记为准)。

2.2.1.5交叉杆轴向橡胶垫使用时间满6年。

2.2.1.6 轴箱橡胶垫使用时间满6年。

2.2.1.7 弹性旁承体使用时间满6年。

2.2.1.8 心盘磨耗盘使用时间满6年。

2.2.1.9 弹簧托板组成使用时间满8年。

2.2.1.10 摇动座使用时间满8年。

2.2.1.11 滚动轴承经大修后,有下列情况之一时报废:

2.2.1.12.1353130A、353130C紧凑型轴承使用时间满7年(或70万km)。

2.2.1.1

3.2353130B、C353130、SKF OR-7030A ITALY 紧凑型轴承使用时间满8年(或80万km)。

2.2.2实行寿命管理的配件,当剩余寿命不足一个段修期时,经检查确认质量状态良好,可继续装车使用,并由装车单位负一个段修期的质量保证责任。

2.2.3实行寿命管理和有制造质量保证期的新制配件必须有制造时间和制造厂代号标记。标记应清晰,标记位置须在非磨耗部位。

2.3质量保证期

2.3.1检修单位须对整车质量负责。经过段修的车辆在正常运用、维修的情况下,在质量保证期内由于段修质量不良,不能满足表2-2质量保证要求时,应返段修理;经当地车辆段同意代为修理时,须由责任车辆段承担修理费用。

表2-2 段修质量保证期

注:1. 质量保证是指在保证期限内,车辆在正常运用中不应发生的质量故障。但不包括在定期检修时发现的问题。

2. 凡由于运用中不正常冲撞、脱轨、超载、偏载、集重、装卸碰撞、错装(车型不符),

或由于操作不良、擅自拆卸等情况而导致的损坏,均不属质量保证范围。

3. 事故责任的确定按铁道部《铁路行车事故处理规则》办理。

2.3.2配件制造质量保证内容和保证期限

2.3.2.1在正常使用条件下,凡在制造质量保证期限内配件发生质量问题时,须由配件制造单位承担质量保证责任,装用单位承担装用责任。

2.3.2.2车辆在检修中因设计、制造原因,需改造的项目或配件在质量保证期内超过段修限度或产生裂损等影响使用的缺陷,需更换的配件由车辆制造或检修单位无偿以旧换新,车辆制造或检修单位继续向配件生产单位进行质量追溯。

2.3.2.3在使用寿命期内,因配件内部缺陷造成事故时由制造单位负责。2.3.2.4质量保证期限以制造时间为准,时间统计精确到月。配件制造质量保证内容和保证期限见表2-3。

表2-3 配件制造质量保证内容和保证期限

2.3.3向车辆上安装的轮对按月计算其超探的剩余保证期,须达到下次段修到期

月份。轮座镶入部位发生断轴事故时,在组装保证期内的,由轮对组装单位负责;超过组装保证期的,由向车辆上安装的单位负责。轴颈根部、防尘板座及轮座外侧的外露部位发生断轴时,轮对第一次组装不超过5年时,由轮对组装单位负责;但轴承如经退卸,由重新压装轴承的单位负责。

2.4其他

2.4.1架车前须分解脱轨自动装置拉环。

2.4.2制动衬套材质须为奥-贝球铁,硬度为38~48HRC;制动圆销材质须为45 号钢,热处理后表面硬度为50~55HRC。

3 车体

3.1综合要求

3.1.1车体挖补、截换时须符合原设计的材质要求,70t 级货车车体主要部件材质见表3-1。

表3-1 车体主要部件材质

3.1.2Q450NQR1高强度耐候钢、09CuPCrNi-A、09CuPTiRE-B、Q345-A 高耐候结构钢及 C 级铸钢的焊接须执行相应焊接工艺。Q450NQR1 高强度耐候钢的化学成分及机械性能、焊接工艺及技术要求见附件 A 和附件B。

3.1.3采用专用拉铆钉连接的部件重新铆接时,须采用专用拉铆钉及专用设备。铆接工艺见附件C。

3.1.4专用拉铆钉铆接后,零部件的接触面间须严密,在距铆钉中心50 ㎜范围内用厚0.5 ㎜的塞尺测量,不得触及铆钉杆,触及时须重新铆接。

3.2底架附属件

3.2.1牵引梁内侧磨耗板焊缝开裂时焊修,上部磨耗板磨耗大于 2 ㎜时更换,两

侧磨耗板磨耗大于 3 ㎜时更换。上部磨耗板材质为27SiMn,规格为204 ㎜×204 ㎜×12 ㎜,两侧满焊;两侧磨耗板材质为Q235-A,规格为250 ㎜×140 ㎜×10 ㎜,两侧段焊。

3.2.2上旁承磨耗板原型厚度为14 ㎜,磨耗大于 2 ㎜或裂纹时更换,上旁承磨耗

板下表面须抛光处理,平面度为 1 ㎜;上旁承调整垫板总厚度为2~25 ㎜,数量为1~ 2 块;组装螺栓与螺母须点焊固。

3.3车体

3.3.1P70、P70H 型车车门的门挡组成连接螺栓作用不良或丢失时须更换,材质为橡胶的顶板破损时更换,门挡座与侧板和侧柱的焊缝开裂时焊修。

3.3.2P70、P70H 型车通风器作用良好时可不分解检修。

3.3.3C70、C70H 型车侧开门的上门锁杆、下门锁铁、手把支座等装置须齐全,作用良好,防盗焊接牢固。

3.3.4NX70、NX70H 型车集装箱锁闭装置须符合图样ECH58-09-00-000,X4K 型集装箱车门挡与锁闭装置须符合图样QCH246B-50-00-000,配件齐全,作用良好。

3.3.5GN70、GN70H 型车内加热装置须进行压力为200kPa的气密性试验,保压

10min,不得漏泄。

3.3.6GF70、GF70H 型车

3.3.6.1 压铁变形、裂损时调修或更换。

3.3.6.2尼龙帆布因物料板结导致透气性能失效时清理,清理后失效面积之和大于总面积的50%时更换。

3.3.6.3水平流化床区域内的罐体、补板及吊托与罐体的结合部进行火焰调修、补焊及截换时,须掀开水平流化床,采取防护措施。

3.3.6.4安全阀组装后进行气密性试验:压力达到440kPa 时须开始排风,压力降至380kPa 时须停止排风。

3.3.6.5各管路变形时调修或更换,腐蚀大于30%时截换或更换,截换时风管及卸料管每节长度不小于500 ㎜。

3.3.6.6组装时喇叭口至流化床盲板上平面的距离为500+2㎜,超限时可安装钢垫圈调整。

3.3.7 KZ70、KZ70H、KM70、KM70H 型车

3.3.7.1侧板、端板、门板、窗板及地板腐蚀深度大于30%时挖补或补强,挖补时须对接,外露部分须两面焊;窗板腐蚀面积大于50%时更换。

3.3.7.2侧墙板内凹、外胀大于30㎜,端墙板内凹、外胀大于50㎜时调修。

3.3.7.3侧柱、端柱、角柱裂纹时焊修后补强,腐蚀深度大于30%时截换或补强;侧柱、端柱外胀大于30㎜时调修。

3.3.7.4顶板或檐板下垂大于30㎜时调修;顶板或檐板支承腐蚀深度大于30%时截换或更换;支承和边梁弯曲时调修,裂纹时焊修。

3.3.7.5分碴板、流碴板、底门包板、导流板及筋板腐蚀、磨耗严重时挖补、截

换、补强或更换。

3.3.7.6漏斗板、漏斗脊背、调整板及导流板腐蚀、磨耗严重时挖补、补强或更换。挖补时须对接两面焊。

3.3.7.7观察孔盖开关须作用良好,变形时调修。

3.3.7.8底门风控管路按制动管系标准检修。

3.3.7.9风控管路检修后须试验并符合下列要求:

3.3.7.9.1漏泄试验:储风缸压力为420kPa时,关闭制动主管与风控装置储风缸之间的截断塞门,保压1min,风控装置漏泄量不大于10kPa。

3.3.7.9.2保压试验:储风缸压力为420kPa时,关闭制动主管与风控装置储风缸之间的截断塞门,制动管压力降为零后保压,1min内制动管压力不得上升。

3.3.7.9.3试验完毕关闭制动主管与风控装置储风缸之间的截断塞门。

3.3.7.10底门机械开闭系统须分别进行手动及风动开闭性能试验,开关底门时,机构应传动平稳、轻便、灵活,且须符合下列要求:

3.3.7.10.1KZ70、KZ70H型车底门开度不小于190㎜,KM70 、KM70H 型车底门开

度为460±20㎜;各曲拐和传动轴连接不松动。

3.3.7.10.2使用手动传动机构应能灵活开关底门,手动关门力矩不大于80N·m。

3.3.7.10.3底门关闭后,KM70 、KM70H 型车左、右锁体滑槽端面应与底门销密贴,间隙不大于2㎜;上曲拐转至极限位置时,连杆应通过死点,形成自锁状态。

3.3.7.10.4风动开关底门的灵敏度:空车开门压力不大于150kPa,关门压力不大于260kPa。

4 车钩缓冲装置

70t级货车装用17型车钩(16型钩舌),17型铸造或锻造钩尾框,MT-2 型缓冲器;C70A装用16、17型车钩及牵引杆。

4.117 型钩体

4.1.1钩身下平面须焊装磨耗板,磨耗板磨耗超限时更换,丢失时补装。磨耗板应焊装在钩身下平面距钩肩51 ㎜处,规格为250 ㎜×150 ㎜×6 ㎜,两侧段焊,如

图4-1 所示。磨耗板材质为27SiMn,硬度为314~415HBW,须使用经烘干处理的J606 焊条焊接。

图4-1 钩体磨耗板焊装示意图

4.217 型钩尾框及钩尾框托板磨耗板

4.2.117型锻造钩尾框磨耗超限时堆焊后磨平。

4.2.2不得焊装钩尾框框身磨耗板,须配套装用图号为QCH194A-84-00-002 含油尼龙钩尾框托板磨耗板,如图4-2 所示。

图4-2 含油尼龙钩尾框托板磨耗板装用示意图

4.2.3含油尼龙钩尾框托板磨耗板原型厚度为8㎜,剩余厚度小于4㎜或裂损时更换。

4.3车钩组装

4.3.1车钩组装后处于闭锁位置时,车钩闭锁显示孔须全部露出,如图4-3所示

图4-3 闭锁显示孔示意图

4.3.2钩舌处于牵引位置时,用检查样板与钩头正面贴靠,闭锁位置钩舌内侧面与钩体正面沿垂直方向距离须不大于97㎜,如图4-4所示。

图4-4 闭锁位置内侧面与钩体正面距离检查示意图

4.4牵引杆

4.4.1杆身、杆颈横裂纹在同一断面之和小于50 ㎜时焊修,大于时更换。

4.4.2钩尾销孔周围25 ㎜范围内裂纹时焊修;超过范围的裂纹深度小于 3 ㎜时可铲磨清除,大于 3 ㎜时更换。

4.4.3钩尾销孔后壁与钩尾端部距离小于83 ㎜时堆焊后磨平,小于77 ㎜时更换。

4.4.4长度小于1741 ㎜时在两端堆焊后磨平,小于1734 ㎜时更换。

4.4.5尾端高度磨耗超限时堆焊后磨平。

4.4.6焊修后须经热处理,材质保持为 E 级钢;材质无法保持为 E 级钢时更换。

4.5 车钩缓冲装置检修限度表(表4-1 )

表4-1 车钩缓冲装置检修限度表单位㎜

5 转向架

C70、C70A、P70、NX70、X4K 、GQ70、GN70、GF70、KZ70、KM70等型车须装用转K6型转向架,C70H、P70H、NX70H 、GQ70H、GN70H、GF70H、KZ70H、KM70H 等型车须装用转K5型转向架。

5.1转K6 型转向架

5.1.1 侧架

5.1.1.1导框两侧摩擦面单侧磨耗(含局部磨耗)大于2㎜、两侧磨耗之和大于 3 ㎜,内侧面磨耗(含局部磨耗)深度大于3㎜或组装间隙超限时,堆焊后加工。5.1.1.2承载鞍支承面检修须符合下列要求:

5.1.1.2.1偏磨大于1㎜时加工,磨耗大于3㎜时堆焊后加工,恢复原型。

5.1.1.2.2加工后承载鞍支承面与导框两侧摩擦面未磨耗部位的垂直度为1㎜,承

载鞍支承面至支撑座安装孔中心距离为412±2㎜。

5.1.1.3卡入式滑槽磨耗板裂损或磨耗大于3㎜时更换。磨耗板材质为47Mn2Si2TiB或T10,材质为47Mn2Si2TiB时硬度须为43~58HRC,材质

为T10时硬度须为36~42HRC或332~392HBW。

5.1.1.4侧架立柱磨耗板丢失时补装,磨耗大于3㎜、裂损时更换,松动时更换折头螺栓。组装时,须采用ZT型平头折头螺栓,螺栓紧固力矩为500~550N·m,折头端须低于侧架立柱磨耗板平面,新组装磨耗板与侧架立柱的间隙,用厚度为0.8 ㎜(顶部用1㎜)塞尺检查,插入深度不得大于13㎜。侧架立柱磨耗板材

质为45号钢,热处理后硬度为38~50HRC。

5.1.1.5侧架立柱与摇枕挡内表面配合处磨耗大于3㎜时,堆焊后磨修恢复原型。

5.1.1.6侧架制动梁滑槽无防止制动梁脱出挡块时,须按图样QCZ133JX-20-01焊

装挡块。

5.1.2 摇枕

5.1.2.1摇枕斜楔摩擦面磨耗板检修须符合下列要求:

5.1.2.1.1焊缝开裂时焊修,裂损、磨耗大于3㎜时更换。

5.1.2.1.2焊装磨耗板前摇枕斜楔摩擦面(基准面)须平整,不平整时须堆焊

后磨平,磨耗板的焊装如图5-1所示。

图5-1 摇枕斜楔摩擦面磨耗板焊装示意图

5.1.2.1.3斜楔摩擦面磨耗板材质为0Cr18Ni9,硬度不大于187HBW 。

5.1.2.2摇枕挡内、外表面距离大于283㎜时,须堆焊后磨修,恢复原型;摇枕斜楔槽内、外表面磨耗超限时,须对中焊修后磨平,恢复原型。

5.1.2.3摇枕弹簧定位圆脐为结构Ⅰ的,磨耗部位小于最小磨耗尺寸时焊修后磨修,磨修部位应符合结构Ⅱ圆脐相应部位尺寸,未焊修部位不用磨修;摇枕弹簧定位圆脐为结构Ⅱ的,磨耗部位小于最小磨耗尺寸时焊修后磨修,磨修部位应符合结构Ⅱ圆脐相应部位尺寸。弹簧定位圆脐如图5-2所示。

图5-2 摇枕定位圆脐示意图

5.1.2.4摇枕上拉杆托架组成的含油尼龙滚套外表面磨耗深度大于3㎜时更换

5.1.3 轴箱橡胶垫

5.1.3.1中间橡胶挤出变形或中间橡胶层与上、下钢衬板脱开时更换。

5.1.3.2轴箱橡胶垫允许有龟裂;表面裂纹深度大于10㎜且水平投影长度超过该边长度的50%时更换。

5.1.3.3铜铰线及配套紧固螺母丢失时须补装。

5.1.4 承载鞍

5.1.4.1顶面偏磨大于 1.5 ㎜时加工,磨耗超过 5 ㎜时更换。

5.1.4.2导框挡边内侧磨耗一侧大于 2 ㎜或两侧之和大于 3 ㎜时更换。

5.1.4.3导框底面磨耗一侧大于 2 ㎜或两侧之和大于 3 ㎜时更换。

5.1.4.4鞍面径向(半径)磨耗大于0.5 ㎜时更换。

5.1.4.5推力挡肩两端磨耗后不大于165.8 ㎜时须消除棱角,大于时更换

5.1.5 组合式斜楔

5.1.5.1须装用组合式斜楔,斜楔体材质为贝氏体球墨铸铁(ADI ),主摩擦板材质为高分子复合材料,配套装用45号钢侧架立柱磨耗板。

5.1.5.2组合式斜楔主摩擦板原型厚度10㎜,磨耗大于4㎜时更换;斜楔体副摩擦面磨耗大于3㎜时更换。主摩擦板四角断裂区域限度如图5-3(a)所示;两角断

裂区域限度如图5-3(b)所示;断裂区域超限或缺损面积之和大于总面积的15% 时更换

图5-3 斜楔主摩擦板断裂区域限度示意图

5.1.6 JC 型双作用弹性旁承

5.1.

6.1尼龙磨耗板裂损或磨耗超限时更换。

5.1.

6.2弹性旁承橡胶体表面裂纹深度大于5㎜且水平投影长度大于

该边长度的30%时更换。

5.1.

6.3弹性旁承纵向定位橡胶块与两侧金属板中的一侧全部脱开时

更换。

5.1.

6.4旁承座与滚子轴接触凹槽磨耗大于3㎜时,焊修后加工,恢

复原型;旁承滚子外径径向磨耗、腐蚀深度大于2㎜或严重变形影

响作用时更换。旁承滚子与滚子轴的间隙大于2㎜时更换;旁承座

底面、侧面磨耗大于2㎜时,更换或与弹性旁承体分离后堆焊加

工、恢复原型。

5.1.7 弹簧

5.1.7.1 弹簧规格见表5-1

5.1.7.2 组装要求

5.1.7.2.1同一转向架同型圆柱螺旋弹簧自由高度差不大于3㎜;5.1.7.2.2同一侧架上同型内簧或同型外簧自由高度差不大于2㎜;

5.1.7.2.3减振弹簧内外圈自由高度差不大于2㎜,同一组两级刚度弹簧内外圈自由高度差为20~25㎜。

5.1.8 交叉支撑装置

5.1.8.1交叉杆端头螺栓使用专用扳手紧固,紧固力矩为675~

700N·m。

5.1.8.2交叉杆安全链组装后,卡子应向摇枕侧偏转8~15°。

5.1.8.3交叉杆安全链松余量为80~125㎜。

5.1.8.4装用卡子制动梁安全链的L-A 、L-B型组合式制动梁,在保证交叉杆安全链松余量的前提下,与制动梁连接的窄链蹄环必须从交叉杆安全链端部链环中穿过,窄链蹄环用连接螺栓允许从制动梁安全链端部第二节链环或端部链环中穿过。

5.2转K5 型转向架

5.2.1 侧架

5.2.1.1侧架导框导台两侧摩擦面距离为78±2㎜,单侧磨耗(含局部磨耗)深度大于3㎜时堆焊后加工;导框导台两内挡面距离为196-+01..55㎜,磨耗之和大于5㎜,或影响组装间隙时,堆焊后加工。

5.2.1.2卡入式滑槽磨耗板裂损、磨耗大于3㎜时更换。磨耗板材质为47Mn2Si2TiB 或T10钢,材质47Mn2Si2TiB硬度为43~58HRC,材质T10硬度为36~42HRC。

表5-1 转K6型转向架圆弹簧规格表单位:

㎜

5.2.1.3侧架立柱磨耗板丢失时补装,磨耗大于3㎜、裂损时更换,松动时更换折头螺栓;组装时须采用ZT 型平头折头螺栓紧固,紧固力矩为530~660N·m,折头端须低于侧架立柱磨耗板平面,新组装磨耗板与侧架立柱的间隙,用厚度为1㎜

的塞尺检查,插入深度不大于13㎜;磨耗板材质为45号钢,摩擦面须经热处理,

表面硬度为40~48HRC,淬火层深度须大于3㎜。

5.2.1.4侧架中部下弦杆上平面限制摇动座摆角的凸台面,在摇动座朝侧架一侧倾斜至不能移动时用符合图样56A80-12-06-00的样板检查,如图5-4所示,止端不符合要求时须将凸台面堆焊后磨平,通端、止端均须合格。

图5-4 侧架摇动座摆动角凸台样板检查示意图

5.2.1.5侧架制动梁滑槽无防止制动梁脱出挡块时,须按图样ZCHZ56-20GZ-00

焊装挡块

5.2.2 摇枕

5.2.2.1摇枕斜楔摩擦面磨耗板焊缝开裂时焊修,裂纹或磨耗大于3㎜时更换,磨耗板材质为0Cr18Ni9,硬度不大于187HBW ;焊装磨耗板前摇枕斜楔摩擦面(基准面)须平整,摇枕斜楔摩擦面磨耗板与摇枕须段焊,如图5-5所示。

图5-5 斜楔摩擦面磨耗板与摇枕焊接示意图

5.2.2.2摇枕斜楔槽两侧面原型宽度为146-+13㎜,两侧磨耗之和大于6㎜时,须对中焊修后磨平,恢复原型。