塑料着色剂基本要求和测试方法——分散性

颜料性能及分散理论

颜料与涂料之——颜料性能及分散理论 第一节颜料的性能 涂料用的任何颜料都应起到下列作用的一部分或全部: (1) 使涂料具有色彩; (2) 能遮没被涂物原来的颜色; (3) 增加涂膜的强度; (4) 改进涂膜的附着力; (5) 提高涂膜的耐久性和耐候性; (6) 降低光泽; (7) 调整流动性和施工性能。 为了选择一种颜料以起到上述七个作用中人们所希望的几种,我们就必须知道颜料的下列性质: (1) 着色力; (2) 耐光牢度; (3) 渗色性; (4) 遮盖力; (5) 折射率; (6) 颗粒大小; (7) 颗粒形状; (8) 相对密度; (9) 化学反应性; (10) 热稳定性。 一、着色力 大多数色漆中都含有白色颜料,它和彩色颜料一起使用,将涂料的颜色调节到适当的浅色或中间色调。如果要用较多的着色颜料才能和一定量的白色颜料一起调配到规定的色调,我们就说这种颜料的着色力较差。颜料的着色力与它有相似色相的标准颜料的着色力有一定的关系。如果测定了各有关数值,那么有下列关系式: 获得规定色调所需要的待测颜料的数量= 所需要的标准颜料的数量×(标准颜料的着色力/待测颜料的着色力) 颜料的着色力与它的遮盖力无关,因为测定颜料的着色力时,色调的比较是在涂膜有足够的厚度能完全遮盖底材时进行的。较为透明(遮盖力低)的颜料能有很高的着色力。着色力这个术语有时也用在白色颜料上。用一种着色颜料和几种不同的白色颜料在给定的色调上进行比较,就能知道这几种白色颜料着色力的大小。 二、耐久度 颜料如仅能给涂料以良好的原始色泽是不够的,涂膜的色泽必须耐久,最好能保持到涂膜本身破坏时为止。许多颜料在光的作用下会褪色、发暗或者色相变坏。这是由于阳光中的紫外线有足够大的能量使受到照射的颜料中的某些化学键断裂,因而改变了颜料的化学结构。化学结构的改变意味着吸收可见光光谱中不同波长的光波的能力的改变,结果就造成颜色的消褪及色相的改变。另一方面,如果颜料能吸收紫外线而本身不发生化学键断裂等变化,它就还会对基料起到保护作用。这时吸收的能量就以热的形式无害地消散。 三、渗色性 并不是所有颜料在各种溶剂中都是完全不溶解的。色漆如使用得当(底材合适),其色泽是能令人十分满意的。但是如果用白漆在红漆底层上写字,写出来的字却成了粉红色,这就发生问题了。发生这种情况是由于白漆中的溶剂溶解了一部分红漆底层上的红颜料并将它带到白漆层中来的缘故。这种现象称为“渗色”。虽然从理论上来说任何颜色的颜料都有可能发生这种问题,但是在实际上,红色有机颜料特别容易渗色。

塑料应力测试方法及判定标准

塑料应力测试方法及判定 标准 This model paper was revised by the Standardization Office on December 10, 2020

三:常用塑料: 1. PA、PVC、PMMA、PC、POM、PE、PP、ABS、PS、EVA以及一些混合物。 2. 常用塑料特征、性能: 2.(尼龙):8026上盖、532支撑体、049D内芯等。 ①原色为乳白、微褐,燃烧缓慢,离火后慢熄,火焰呈上黄下蓝,熔融滴落,起泡,有特殊的羊皮或指甲烧焦气味。 ②较好的物理、机械性能, ③应力测试:正丙烷、乙无开裂、裂纹。 2.:聚氯乙烯 ①原色为无色透明,难燃离火即灭,火焰上黄下绿,白烟,燃烧变软有刺激性酸味。紫外线下,使PVC产生浅蓝、紫白的莹光。软的PVC发蓝或蓝白的荧光。②根据增剂的不同分为硬质和软质,硬质PVC采用分子量小的树脂,不含5%的曾剂,机械强度好,耐腐蚀、耐阳光、耐燃烧,软质PVC采用分子量较大的树脂,加入30%-70%增剂制成柔韧性好,抗化学药品性强。 2.:有机玻璃、压克力①原色为无色透明、易燃、离火后继续燃烧,火焰上黄下浅蓝,熔融滴落,加热到 120°C可自由弯曲,不自浊,冒出特有的压克力臭,易熔于丙酮、苯。②高透明性耐光折射率高,用丙酮、氯仿等溶剂自体粘结,制品成型收缩率,料粒的吸湿性可导致制品起泡。③应力测试:乙醇或异丙醇,十秒无开裂、裂痕。 2.:聚甲醛 ①原色为浅黄或白色,慢燃,离火后继续燃烧,火焰上黄下蓝,熔融滴落,强烈鱼腥臭。 ②较强机械性能,缺点不耐酸,强碱和不耐日光紫外线的辐射,长期在大气中暴晒会老化,粘合性差。 ③应力测试:12-18%盐酸溶液浸泡2H,无变形、裂纹。 2.:聚乙烯①原色为半透明——腊色,易燃,火焰上黄下蓝,边熔边滴落,有石腊气味,常温下不熔于溶剂,加热时可溶于丙酮、苯、甲醛。②根据加工方法,可分为高密度PE和低密度PE 高密度PE为半透明腊状固体,质地坚韧,不透水性,耐磨性,抗化学药品性较好。缺点:受热后因应力消失而发生尺寸减少,柔韧性、耐剧冷热差。低密度PE为无色无味无毒的固体,低温仍能保持柔曲特性,抗水性,化学稳定性较强。③应力测试:硬脂酸钠或肥皂水,无变形、裂纹、断裂。 2.:丙烯腈、丁乙烯和苯乙烯三种单体的三元共聚物①原色为乳白或白色,不透明,燃烧缓慢,离火后继续燃烧,火焰呈黄色,黑烟,软化烧焦,溶于丙酮、苯、甲苯。②丙烯腈具有拉伸强度、热稳定性、化学稳定性,丁二烯具有韧性、抗冲击能力以及低温性能,苯乙烯具有良好的光泽性、刚性和加工性;调节三者之间比例,可调节高冲击型、中冲击型、通用型、特殊耐热型ABS。缺点:耐热性不够高,易老化,不耐燃不透明。③应力测试:95%以上醋酸浸泡30秒,无变形、裂纹、断裂。 2.:聚丙烯①原色为半透明腊色,易燃,离火燃烧,火焰上黄下蓝,有少量黑烟,熔融滴落,发出石油气味。②密度cm3,是密度最小的塑料之一,熔点

常见的塑料检测标准和方法

常见的塑料检测标准和方法 检测产品/类别检测项目/参数 检测标准(方法)名称及编号(含年号)序 号 名称 塑料1 光源暴露试验方 法通则 塑料实验室光源暴露试验方法第1部分:通则ISO 4892-1:1999 2 氙弧灯光老化 汽车外饰材料的氙弧灯加速暴露试验SAE J2527:2004 汽车内饰材料的氙弧灯加速暴露试验SAE J2412:2004 塑料实验室光源暴露试验方法第2部分:氙弧灯ISO 4892-2:2006 /Amd 1:2009 室内用塑料氙弧光暴露试验方法ASTM D4459-06 非金属材料氙弧灯老化的仪器操作方法ASTM G155-05a 塑料暴露试验用有水或无水氙弧型曝光装置的操作ASTM D2565-99(2008) 3 荧光紫外灯老化 塑料实验室光源暴露试验方法第3部分:荧光紫外灯ISO 4892-3:2006 汽车外饰材料UV快速老化测试SAE J2020:2003 塑料紫外光暴露试验方法ASTM D4329-05 非金属材料UV老化的仪器操作方法ASTM G154-06 4 碳弧灯老化 塑料实验室光源暴露试验方法第4部分:开放式碳弧灯 ISO 4892-4:2004/ CORR 1:2005 塑料实验室光源曝露试验方法第4部分:开放式碳弧灯 GB/T16422.4-1996 5 荧光紫外灯老化 机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧 光紫外灯GB/T14522-2008 6 热老化 无负荷塑料制品的热老化 ASTM D3045-92(2010) 塑料热老化试验方法GB/T7141-2008 7 湿热老化 塑料暴露于湿热、水溅和盐雾效应的测定ISO4611:2008 塑料暴露于湿热、水喷雾和盐雾中影响的测定GB/T12000-2003 塑料8 拉伸性能塑料拉伸性能的测定第1部分:总则GB/T1040.1-2006

常见的塑料检测标准和方法

常见的塑料检测标准和方法

常见的塑料检测标准和方法 检测产品/类别检测项目/参数 检测标准(方法)名称及编号(含年号)序 号 名称 塑料1 光源暴露试验方 法通则 塑料实验室光源暴露试验方法第1部分:通则ISO 4892-1:1999 2 氙弧灯光老化 汽车外饰材料的氙弧灯加速暴露试验SAE J2527:2004 汽车内饰材料的氙弧灯加速暴露试验SAE J2412:2004 塑料实验室光源暴露试验方法第2部分:氙弧灯ISO 4892-2:2006 /Amd 1:2009 室内用塑料氙弧光暴露试验方法ASTM D4459-06 非金属材料氙弧灯老化的仪器操作方法ASTM G155-05a 塑料暴露试验用有水或无水氙弧型曝光装置的操作ASTM D2565-99(2008) 3 荧光紫外灯老化 塑料实验室光源暴露试验方法第3部分:荧光紫外灯ISO 4892-3:2006 汽车外饰材料UV快速老化测试SAE J2020:2003 塑料紫外光暴露试验方法ASTM D4329-05 非金属材料UV老化的仪器操作方法ASTM G154-06 4 碳弧灯老化 塑料实验室光源暴露试验方法第4部分:开放式碳弧灯 ISO 4892-4:2004/ CORR 1:2005 塑料实验室光源曝露试验方法第4部分:开放式碳弧灯 GB/T16422.4-1996 5 荧光紫外灯老化 机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧 光紫外灯GB/T14522-2008 6 热老化 无负荷塑料制品的热老化 ASTM D3045-92(2010) 塑料热老化试验方法GB/T7141-2008 7 湿热老化 塑料暴露于湿热、水溅和盐雾效应的测定ISO4611:2008 塑料暴露于湿热、水喷雾和盐雾中影响的测定GB/T12000-2003 塑料8 拉伸性能塑料拉伸性能的测定第1部分:总则GB/T1040.1-2006

塑料测试方法国家标准

塑料测试方法国家标准 1.GB1033-70 塑料比重试验方法 2.GB1034-70 塑料吸水性试验方法 3.GB1035-70 塑料耐热性(马丁)试验方法 4.GB1036-70 塑料线膨胀系数试验方法 5.GB1037-70 塑料透湿性试验方法 6.GB1038-70 塑料薄膜透气性试验方法 7.GB1408-78 固体电工绝缘材料工频击穿电压、击穿强度和耐电压试验方法 8.GB1409-78 固体电工绝缘材料在工频、音频、高频下相对介电系数和介质损耗角正切试验方法 9.GB1410-78 固体电工绝缘材料绝缘电阻、体积电阻系统和表面电阻系数试验方法10.GB1411-78 固体电工绝缘材料高压小电流间歇耐电弧试验方法 11.GB1039-79 塑料力学性能试验方法总则 12.GB1040-79 塑料拉伸试验方法 13.GB1041-79 塑料压缩试验方法 14.GB1042-79 塑料弯曲试验方法 15.GB1043-79 塑料简支梁冲击试验方法 16.GB1633-79 热塑性塑料软化点(维卡)试验方法 17.GB1634-79 塑料弯曲负载热变形温度(简称热变形温度)试验方法 18.GB1635-79 塑料树脂灰分测定方法 19.GB1636-79 模塑料表观密度试验方法 20.GB1841-80聚烯烃树脂稀溶液粘度试验方法 21.GB 1842-80 聚乙烯环境应力开裂试验方法 22.GB1843-80 塑料悬臂梁冲击试验方法 23.GB1846-80 聚氯醚树脂稀溶液粘度试验方法 24.GB1847-80 聚甲醛树脂稀溶液粘试验方法 25.GB2406-80 塑料燃烧性能试验方法氧指数法 26.GB2407-80 塑料燃烧性能试验方法炽热棒法 27.GB2408-80 塑料燃烧性能试验方法水平燃烧法 28.GB2409-80 塑料黄色指数试验方法 29.GB2410-80 透明塑料透光率和雾度试验方法 30.GB2411-80 塑料邵氏硬度试验方法 31.GB2412-80 聚丙烯等规指数测试方法 32.GB1657-81 增塑剂折光率的测定 33.GB1662-81 增塑剂结晶点的测定 34.GB1664-81 增塑剂外观色泽的测定(铂-钴比色法) 35.GB1665-81 增塑剂皂化值及酯含量的测定 36.GB1666-81 增塑剂比重的测定(韦氏天平法) 37.GB1667-81 增塑剂比重的测定(比重瓶法) 38.GB1668-81 增塑剂酸值的测定(一) 39.GB1669-81 增塑剂加热减量的测定 40.GB1670-81 增塑剂热稳定性试验 41.GB1671-81 增塑剂闪点的测定(开口杯法) 42.GB1672-81 增塑剂体积电阻系数的测定

颜料分散性

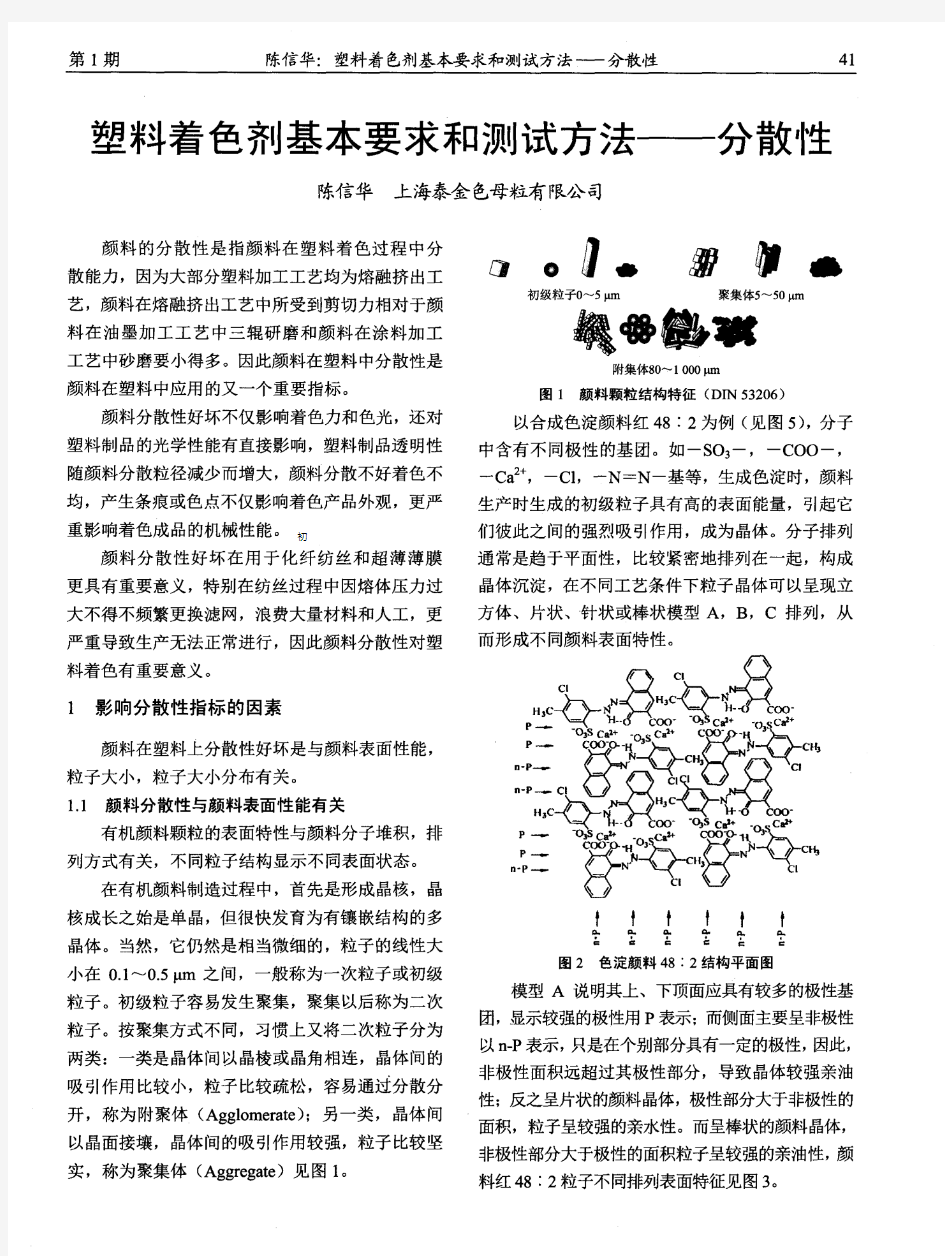

分散性是指颜料在塑料着色过程中均匀分散在塑料中的能力,这里的分散性是指将颜料润湿后减少其凝聚体和附集体尺寸到理想尺寸大小的能力。在塑料加工温度下可以完全溶解于塑料中的着色剂被定义为染料。所以溶剂染料在塑料着色中原则上没有分散性的概念。与染料相反,颜料在塑料中着色呈现高度分散微粒状态,所以始终以原来的晶体状态存在。正因为如此,颜料的晶体粒子状态与分散性有很大的关系。 颜料分散性好坏不仅影响着色力和色光,还对塑料制品的光学性能有直接影响。 颜料的分散不好着色不匀,产生条痕或色点不仅影响着色产品外观,更严重影响着色成品的力学性能。更重要的是:颜料分散性好坏影响它在塑料加工中的应用价值,特别在化纤纺丝和超薄薄膜中的应用。颜料在熔融挤出工艺中所受到剪切力相对于颜料在油墨、涂料加工工艺中要小的多。而且颜料在超薄薄膜、纤维纺丝中分散的要求远远比油墨和涂料高得多。因此颜料在塑料中的分散性是颜料在塑料中应用的一个特别重要的指标。 一,颜料的分散性与表面性能 颜料的分散性与颜料的表面性质有关,有机颜料颗粒的表面特性与颜料分子堆积、排列方式有关,不同粒子晶体结构显示不同表面性能。 按照相似相容的原理,如果颜料表面是非极性的,那么应用于非极性的塑料中就非常容易分散,反之如果颜料表面呈极性,那么应用在水性涂料和高极性喷墨墨水中就非常容易分散。 二,颜料分散性与粒径大小、粒径分布 同样结构有机颜料其分散性与原始粒径大小也有很大关系,当颜料原始粒径降低,其透明度提高,分散性降低。颜料原始粒径大小对分散性影响在于颜料小颗粒填充较大的颗粒之间的并使聚集体排列更加紧密,以至于润湿剂(聚合物)不能渗透,颜料颗粒不能充分润湿包覆,在分散过程中剪切应力达不到颜料表面,使聚集体在最终产品中依然大量存在。 颜料分散性与颜料粒子分布有关,颜料粒子均匀分布较窄,用在纺丝着色时颜料容易分散。

ASTM D648-07 中文版 塑料侧立式弯曲负荷下变形温度的标准测试方法

ASTM D648-07 塑料侧立式弯曲负荷下变形温度的标准测试方法 1范围 1.1本试验方法适用于测试在特定的条件下试样发生特定变形时的温度。 1.2本试验方法适用于测试在常温下刚性或者半刚性的,厚度在3mm[1/8in]或以上的模具成型或者薄片的试样。 注1-薄片厚度少于3mm[0.125in]但大于1mm[0.040in]可以用几片薄片复合试样来测试,但最小厚度为3mm。一种制备复合试样的方式是用砂纸把薄片的面打磨平,用胶 水粘合。施加载荷的方向需垂直于每个薄片的边缘。 1.3在SI的单位的评估值将视为标准。给定值仅提供一些信息。 1.4本标准无意涉及所有使用过程中的安全问题。本标准是帮助用户建立适当的安全标准和卫生管理办法,并且在规定的期限内使用。 注2-这个测试方法描述为本测试办法的B方法,在技术上,方法Ae和Be分别与ISO75-1和ISO75-2,1993,等价。 2参考文献 2.1ASTM标准 D618测试用塑料调质实施规范。 D883塑料相关术语。 D1898塑料抽样实施规范。 D5947固体塑料试样外形尺寸测试方法。 E1在液体中的玻璃温度计ASTM说明。 E77温度计的检查和检验测试方法。 E608/E608M矿物隔热,金属屏蔽的基体金属热电偶。 E691为测定试验方法精密度开展的实验室间研究的实施规范。 E1137/E1137M工业用铂阻尼式温度计。 2.2ISO标准 ISO75-1塑料-负荷变形温度的测定-第1部分:通用试验方法。 ISO75-2塑料-负荷变形温度的测定-第2部分:塑料和硬橡胶。 2.3NIST文件 NBS特别出版250-22。

塑料测试方法(中文版)

拉伸强度和拉伸模量 ASTM D 638, ISO R527, DIN 53455, DIN53457 了解材料对负载的响应程度是了解材料性能的基础。通过测试在一定应力下材料的变形程度(应变),设计者可以预测材料在其工作环境下的应用(如图1)。 图1 拉伸应力-应变曲线 A:弹性形变的极限值 B:屈服点 C:最大强度 O-A:屈服区域,发生弹性形变 超过A点:塑性变形 图2:ASTM D 6, 拉伸试样的尺寸 模量:应力/应变 Mpa

屈服应力:开始发生塑性变形的应力 Mpa 断裂应力发生断裂时的应力 Mpa 断裂伸长率材料发生断裂时的应变% 弹性极限开始发生弹性形变的终点 弹性模量发生在塑性变形时的模量 Mpa 测试速度: A速度:1mm/mm 拉伸模量 B速度:5mm/mm 填充材料 的拉伸应力/应变 C速度:50mm/mm 为填充材料的拉伸应力/应变 弯曲强度和弯曲模量 ASTM D 790, ISO 178, DIN 53452 弯曲强度是用来测量材料抵制挠曲变形的能力或者是测试材料的刚性。与拉伸负载不同的是,在测试弯曲时,所有的应力加载在一个方向上。用压头压在试样的中部使其形成一个3点的负载,在标准测试仪上,恒定的压缩速度为2mm/mm. 通过计算机收集的数据,测绘出试样的压缩负荷-变形曲线,来计算压缩模量。在曲线的线性区域至少取5个点的负载和变形。 弯曲模量(应力与应变的比值)是表征材料弯曲性能的重要指标。压缩模量是指在应力-应变的曲线的线性范围内,压缩应力与压缩应变之比。 压缩应力与压缩应变的单位都是Mpa。 图3:弯曲测试示意图 耐磨性能测试

颜料分散体的稳定作用

颜料分散体的稳定作用 一个稳定的颜料分散体,应该在存放时不致发生下列三种现象: ①颜料发生沉降; ②颜料发生过分的絮凝,以致损害流变性和漆膜的表观; ③由于颜料与介质间的物理或化学作用导致体系粘度增加。 ⑴颜料的沉降 Stokes公式υ=2τ2(ρ1-ρ2)g/9η表述了球形粒子在液体介质中沉降的速度, 式中υ为下落速度,τ为粒子半径,ρ1为粒子密度,ρ2为液体密度,η为液体粘度,g 为重力加速度。尽管颜料的沉降并不完全符合这公式的要求,但可作为讨论的基础。从式中可以看出,υ随粒子半径的减少而降低,随粒子和介质的密度差减少而降低,也随粘度的 升高而降低,因此要尽可能用粒子半径小、密度低的颜料及高粘度的介质来防止沉降。、 当颜料吸附有低分子量聚合物或表面活性剂时,粒子的直径会增大,不利于防沉降,但同时粒子的密度下降,可防止沉降,两者相比,前面一种效应可忽略。当用高分子量聚合物时,粒子吸附层更厚,可使沉降速度加快,但因为厚的吸附层密度低且具有很好的空间保护效应,防止了絮凝,因此可防止沉降,即使有沉降,沉降层很疏松,不致有严重絮凝与聚集,经搅拌易于恢复分散状态。防止比重大的颜料沉降的一个方法,便是用表面活性剂处理,如用硬脂酸处理的碳酸钙。防止沉降的另一个方法是增加介质粘度,这可利用涂料的“触变性”取得,即当涂料放置时,粘度很高,可成冻胶状。为了使涂料有触变性可在涂料中加入触变剂或增稠剂,在溶剂型涂料中主要有氢化蓖麻油,有机膨润土(蒙脱土)和醇铝等。 ⑵颜料的絮凝 颜料的粒子在介质中不断的进行布朗运动,亦即热运动,每个粒子具有一定的动能。粒子和粒子间不断发生碰撞,如果粒子的动能可克服粒子间的斥力便可导致相互密切的接触,从而产生絮凝。对未稳定的分散体系絮凝的速度(以粒子数的半衰期表示)可用下面的式子表示:t1/2=3η/4kTn0式中t1/2为粒子数的半衰期,即粒子数减半所需的时间,η为介质粘度,k为波兹曼常数,T为温度,kT为粒子的平均动能,n0为起始的粒子数。由式中可以看到,提高粘度可减少絮凝。但实际上,单靠提高粘度并不足以稳定涂料中的分散体,重要的途径是防止粒子碰撞过程中的互相接触。

塑料硬度检测标准

塑料硬度检测塑料邵氏硬度洛氏硬度巴氏硬度检测:硬度塑料硬度测定第二部分:洛氏硬度GB/T3398.2-2008 热变形温度塑料负荷变形温度的测定第1部分:通用试验方法GB/T1634.1-2004 在挠曲负荷下塑料的挠曲温度的试验方法ASTM D648-07 塑料载荷下挠曲温度的测定第1部分:一般试验方法ISO 75-1:2004 塑料载荷下挠曲温度的测定第2部分:塑料和硬橡胶ISO 75-2:2004 维卡软化温度热塑性塑料维卡软化温度(VST)的测定GB/T1633-2000 塑料维卡(Vicat)软化温度的测试方法ASTM D1525-09 塑料热塑材料维卡软化温度的测定ISO 306:2004 压缩性能塑料压缩性能的测定GB/T1041-2008 塑料压缩性能试验方法ISO 604:2002 硬塑料的压缩特性试验方法ASTM D695-10 撕裂性能塑料直角撕裂性能试验方法QB/T1130-1991 体积电阻率/表面 电阻率固体绝缘材料体积电阻率和表面电阻率试验方法GB/T1410-2006 绝缘材料表面电阻和体积电阻试验方法IEC 60093:1980 绝缘材料直流电阻或电导试验方法ASTM D257-07 大气暴露 塑料大气暴露试验方法GB/T3681-2000 塑料暴露于太阳辐射的方法第一部分:通则ISO877-1:2009 时间—温度极限 塑料长期热暴露后时间—温度极限测定GB/T7142-2002 聚合物长期性能评价简介UL746B-1997 塑料老化评价 塑料在玻璃下日光、自然气候或实验室光源暴露后颜色和性能变化的测定GB/T15596-2009 塑料暴露于玻璃下日光或自然气候或人工光后颜色和性能变化的测定ISO4582:2007 变色评定纺织品色牢度试验评定变色用灰色样卡GB/T250-2008 熔融指数热塑性塑料熔体质量流动速率和熔体体积流动速率的测定GB/T3682-2000 击穿电压绝缘材料电气强度试验方法第一部分:工频下试验GB/T1408.1-2006 热应力开裂电线电缆用黑色聚乙烯塑料GB/T15065-2009附录A 环境应力开裂 聚乙烯环境应力开裂试验方法GB/T1842-2008 聚乙烯环境应力开裂试验方法ASTM D1693-05 垂直与水平燃烧 设备和器具部件用塑料材料易燃性的试验UL 94-1996REV.9:2009 塑料燃烧性能的测定水平法和垂直法GB/T2408-2008

塑料材料测试国标大全

序号业务内容测验类型依据标准试验设备与仪器GB GB1033-86ASTM ASTM D7921 塑料比重试验 ISO ISO 1133电子比重计 GB GB1034-70ASTM D 5702塑料吸水性试验ISO ISO 62红外线水分计 GB GB3682-83ASTM ASTM D-12383 塑料熔体流动速率(MFR ,MVR)试验ISO ISO 1133熔体流动速率仪 GB GB2411-80ASTM ASTM D-22404 橡胶邵氏硬度试验 ISO 邵氏硬度计 GB GB/T 1039GB1040.4GB1040.2ASTM ASTM D3685 塑料拉伸强度试验塑料断裂伸长率试验 ISO ISO 1271ISO3268ISO6239GB GB1042-79ASTM ASTM D7906 塑料弯曲强度试验塑料弯曲模量试验 ISO ISO 178JPL 系列微控电子拉力 机 7 塑料简支梁缺口冲击试验塑料简支梁无缺口冲击试验 GB GB1043-79 简支梁冲击试验机

塑料试样状态调节和试验的标准环境(GB/T2918-1998) 1.0原理:把试样暴露在规定的状态环境或温度中,那么试样与状态调节环境或温度之间即可达到可再现的温度和/或含湿量平衡的状态。 2.0标准环境 标准环境代号空气温度(℃)相对湿度(﹪)备注 23/502350应该使用这种标准环境, 除非另有规定 27/652765对于热带地区如各方商定 可以使用 3.0标准环境的等级 等级温度容许偏差(℃) 相对湿度容许偏差(﹪) 23/5027/65 1(加严)±1±5±5 2(一般)±2±10±10 4.0状态调节 a.状态调节的周期应在材料的相关标准中规定。当在相应标准中未规定状态调节周期时,应采用下列周期:对于标准环境23/50和27/65,不少于88小时。对于18~28﹪的室温,不少于4小时。 5.0试验 除非另有规定,状态调节后的试样应在与状态调节相同的环境或温度下进行试验,在任何情况下,试验都应在将试样从状态调节环境内取出后立即进行。

水性涂料的颜料分散特性(日文)

水性涂料的颜料分散特性(日文)近年来,全球都高度关注环境问题。为适应形势,涂料业界从现在普遍使用的溶剂涂料到以VOC对策为目的的水性涂料的开发正以惊人的速度进行着。其中,如何保证作为化学特异溶媒的水系颜料的分散性尤其成为重要的研究课题。 关于颜料分散,一直都认为颜料的湿润,机械解碎,分散定性化这三个过 程同时进行的。 湿润过程是将颜料粒子/空气界面或颜料粒子/颜料粒子界面置换成颜料粒 子/树脂溶液界面。这时,树脂溶液向颜料粒子形成的凝集体中的微小间隙浸透, 这对于颜料分散来说很重要。 机械解碎过程是指,湿润的附着力变小的颜料粒子凝集体在せん断力和冲击力的作用下,变为更小的凝集体或一次粒子。 分散安定化的过程是指,为使解碎的颜料粒子不再凝集,在激发颜料粒子 间的斥力上下功夫。 至今为止,关于溶剂系,特别重视颜料的安定化,为了达到使颜料安定化 的目的,而以对颜料/树脂间的亲和性有巨大作用的酸碱基的相互作用和三次元 溶解性参数等为中心的研究已经展开。研究各种颜料分散剂或开发分散用树脂, 这些想法已被广泛采用。 另一方面,关于水系胶体的安定化过程,以DLVO理论为基础,认为在静电斥力作用下可以使水系胶体粒子安定化,这样的理论非常盛行。但是,由于实

用型水性涂料,1mol/l,10vol%,而且还混合了调色用的多种(异种电荷的)颜料粒子在其中,因此,实际上DLVO 1 理论中所说的只依靠双电层的静电斥力就能达到稳定分散是很困难的。 这样,在一般的乳胶涂料系里,使用苯乙烯-马来酸酸系,苯乙烯-丙烯基系等市场上销售的分散剂。还有,水溶性树脂涂料系也使用上述分散剂,或者是将媒介物中所含水溶性树脂作为分散用树脂使用。 目前,笔者们正在讨论,以胺中和型的阴离子性水溶性树脂或酸中和型的 阳离子性水溶性树脂为中心的水溶性树脂(尤指汽车用涂料系)的特性与分散的联系。其结果,在水相分散过程中,如何促进被水的特异性即 左右的湿润性或者如何使容易PH

国家标准塑料及塑料制品性能检测方法标准

1 GB/T 1033-1986 塑料密度和相对密度试验方法 2 GB/T 1034-1998 塑料吸水性试验方法 3 GB/T 1036-1989 塑料线膨胀系数测定方法 4 GB/T 1037-1988 塑料薄膜和片材透水蒸气性试验方法杯式法 5 GB/T 1038-2000 塑料薄膜和薄片气体透过性试验方法压差法 6 GB/T 1039-1992 塑料力学性能试验方法总则 7 GB/T 1040-1992 塑料拉伸性能试验方法 8 GB/T 1041-1992 塑料压缩性能试验方法 9 GB/T 1043-1993 硬质塑料简支梁冲击试验方法 11 GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验 13 GB/T 1409-1988 固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法 14 GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法 15 GB/T 1411-2002 干固体绝缘材料耐高电压、小电流电弧放电的试验 16 GB/T 1446-2005 纤维增强塑料性能试验方法总则 17 GB/T 1447-2005 纤维增强塑料拉伸性能试验方法 18 GB/T 1448-2005 纤维增强塑料压缩性能试验方法 19 GB/T 1449-2005 纤维增强塑料弯曲性能试验方法 20 GB/T 1450.1-2005 纤维增强塑料层间剪切强度试验方法 21 GB/T 1450.2-2005 纤维增强塑料冲压式剪切强度试验方法 22 GB/T 1451-2005 纤维增强塑料简支梁式冲击韧性试验方法 23 GB/T 1458-1988 纤维缠绕增强塑料环形试样拉伸试验方法 24 GB/T 1461-1988 纤维缠绕增强塑料环形试样剪切试验方法 25 GB/T 1462-2005 纤维增强塑料吸水性试验方法 26 GB/T 1463-2005 纤维增强塑料密度和相对密度试验方法 27 GB/T 1633-2000 热塑性塑料维卡软化温度(VST)的测定 28 GB/T 1634.1-2004 塑料负荷变形温度的测定第1部分:通用试验方法 29 GB/T 1634.2-2004 塑料负荷变形温度的测定第2部分:塑料、硬橡胶和长纤维增强复合材料 30 GB/T 1634.3-2004 塑料负荷变形温度的测定第3部分:高强度热固性层压材料 31 GB/T 1636-1979 模塑料表观密度试验方法 32 GB/T 1843-1996 塑料悬臂梁冲击试验方法 33 GB/T 1844.1-1995 塑料及树脂缩写代号第一部分:基础聚合物及其特征性能 34 GB/T 1844.2-1995 塑料及树脂缩写代号第二部分:填充及增强材料 35 GB/T 1844.3-1995 塑料及树脂缩写代号第三部分:增塑剂 36 GB/T 2035-1996 塑料术语及其定义 37 GB/T 2406-1993 塑料燃烧性能试验方法氧指数法 38 GB/T 2407-1980 塑料燃烧性能试验方法炽热棒法 39 GB/T 2408-1996 塑料燃烧性能试验方法水平法和垂直法 40 GB/T 2409-1980 塑料黄色指数试验方法 41 GB/T 2410-1980 透明塑料透光率和雾度试验方法 42 GB/T 2411-1980 塑料邵氏硬度试验方法 43 GB/T 2546.2-2003 塑料聚丙烯(PP)模塑和挤出材料第2部分: 试样制备和

中文ASTMD648塑料热变形温度

ASTM D 648-07 塑料侧立式弯曲负荷下变形温度的标准测试方法 1 范围 1.1本试验方法适用于测试在特定的条件下试样发生特定变形时的温度。 1.2 本试验方法适用于测试在常温下刚性或者半刚性的,厚度在3mm[1/8in]或以上的模具成型或者薄片的试样。 注1:薄片厚度少于3mm [0.125in]但大于1mm [0.040in]可以用几片薄片复合试样来测试,但最小厚度为3mm。一种制备复合试样的方式是用砂纸把薄片的面打磨平,用胶水粘合。施加载荷的方向需垂直于每个薄片的边缘。 1.3 在SI的单位的评估值将视为标准。给定值仅提供一些信息。 1.4 本标准无意涉及所有使用过程中的安全问题。本标准是帮助用户建立适当的安全标准和卫生管理办法,并且在规定的期限内使用。 注2:这个测试方法描述为本测试办法的B方法,在技术上,方法Ae和Be分别与ISO 75-1 和ISO 75-2,1993,等价。 2 参考文献 2.1 ASTM标准D 618 测试用塑料调质实施规范。 D 883 塑料相关术语。 D 1898 塑料抽样实施规范。 D 5947 固体塑料试样外形尺寸测试方法。 E1 在液体中的玻璃温度计ASTM说明。 E77 温度计的检查和检验测试方法。 E608/E608M 矿物隔热,金属屏蔽的基体金属热电偶。 E691 为测定试验方法精密度开展的实验室间研究的实施规范。 E1137/E1137M 工业用铂阻尼式温度计。 2.2 ISO标准ISO 75-1 塑料-负荷变形温度的测定-第1部分:通用试验方法。 ISO 75-2 塑料-负荷变形温度的测定-第2部分:塑料和硬橡胶。 2.3 NIST文件NBS特别出版250-22。 3 术语 3.1 通常-本测试方法定义的塑料是跟D 883 中标准一样,除非另外说明。 4 检测方法简介 4.1 将矩形截面的试样按侧立式方式,放在载荷作用在中间的简支梁上,载荷的最大压力为0.455Mpa [66psi] 或1.82Mpa [264psi](注3)。将试样在有载荷的作用下,浸入升温速度为2 士0.2℃/min的传

ISO 527-2塑料拉伸性能测试方法

塑料拉伸性能的测定 第二部分:模塑和挤塑塑料的试验条件 1 范围 1.1GB/T 1040的本部分在第1部分基础上规定了用于测定模塑和挤塑塑料拉伸性能的实验条件。 1.2本部分适合下述范围的材料: ----硬质和半硬质的热塑性模塑、挤塑和铸塑材料,除未填冲类型外还包括列入用短纤棒、细棒、小薄片或细粒料填充和增强的复合材料,但不包括纺织纤维增强的复合材料; ----硬质和半硬质热固性模塑和铸塑材料,包括填充和增强的复合材料,但不包括纺织纤维增强的复合材料; ----热致液晶聚合物。 本部分不适用于纺织纤维增强的复合材料、硬质微孔材料或含有微孔材料夹层结构的材料2.名词和定义 见ISO 527-1:2012,章节3 3原理和方法 见ISO 527-1:2012,章节4 4仪器 4.1概述 见ISO 527-1:2012,章节5,特别是5.1.1致5.1.4 4.2引伸计 4.3测试记录装置 5测试样品 5.1形状和尺寸 只要可能,试样应为如图一所示的1A型和1B型的哑铃型试样,直接模塑的多用途试样选择1A型,机加工试样选择1B型。 关于使用小试样时的规定,见附录A/ISO 20753 注:具有4mm厚的IA型和1B型试样分别和ISO 3167规定的A型和B型多用途试样相同。与ISO 20753的A1和A2也相同

5.2试样的制备 应按照相关材料规范制备试样,当无规范或无其他规定时,应按ISO293、ISO 294-1,ISO295或者ISO 10724-1以适宜的方法从材料直接压塑制备试样,或按照ISO 2818由压塑或注塑板材经机加工制备试样。 试样所有表面应吴可见裂痕、划痕或其他缺陷。如果模塑试样存在毛刺应去掉,注意不要损伤模塑表面。 由制件机加工制备试样时应取平面或曲率最小的区域。除非确实需要,对于增强塑料试样不宜使用机加工来减少厚度,表面经过机加工的试样与未经机加工的试样实验结果不能互相比较。 5.3标线 见ISO 527-1:2012,6.3 5.4检查测试样品 见ISO 527-1:2012,6.4 5.5各向异性 5.6测试样数量 见ISO 527-1:2012,章节7. 6 状态调节 见ISO 527-1:2012,章节8 7 测试过程 见ISO 527-1:2012,章节9 在测量弹性模量时,1A型、IB型试样的试验速度应为1mm/min,对于小试样见附录A。8结果计算和表示 见ISO 527-1:2012,章节10 9精确度 见附录B 10实验报告 试验报告应包扩一下内容: a)注明引用ISO 527的本部分,包括试样类型和试验速度,并按下列方式表示;

包装材料塑料薄膜性能的测试方法

包装材料塑料薄膜性能的测试方法 包装材料塑料薄膜性能的测试方法 信息来源:软包装 在塑料包装材料中,各种塑料薄膜、复合塑料薄膜具有不同的物理、机械、耐热以及卫生性能。人们根据包装的不同需要,选择合适的材料来使用。如何评价包装材料的性能呢?国内外测试方法有很多。我们应优先选择那些科学、简便、测量误差小的方法。优先选择ISO国际标准、国际先进组织标准,如ASTM、TAPPI等和我国国家标准、行业标准,如BB/T标准、QB/T标准、HB/T标准 等等。 笔者在从事检验工作中,使用过一些检测方法,下面向大家简单介绍一下。 规格、外观 塑料薄膜作为包装材料,它的尺寸规格要满足内装物的需要。有些薄膜的外观与货架效果紧密相连,外观有问题直接影响商品销售。而厚度又是影响机械性能、阻隔性的因素之一,需要在质量和成本上找到最优化的指标。因此这些指标就会在每个产品标准的要求中作 出规定,相应的要求检测方法一般有: 1.厚度测定 GB/T6672-2001《塑料薄膜和薄片厚度测定 机械测量法》该非等效采用ISO4593:1993《塑料-薄膜和薄片-厚度测定-机械测量法》。适用于薄膜和薄片的厚度的测定,是采用机械法测量即接触法,测量结果是指材料在两个测量平面间测得的结果。测量面对试样施加的负荷应在0.5N~1.0N之间。该方 法不适用于压花材料的测试。 2.长度、宽度 GB/T 6673-2001《塑料薄膜与片材长度和宽度的测定》非等效采用国际标准ISO4592:1992《塑料-薄膜和薄片-长度和

宽度的测定》。该标准规定了卷材和片材的长度和宽度的基准测量方法。 塑料材料的尺寸受环境温度的影响较大,解卷时的操作拉力也会造成材料的尺寸变化。测量器具的精度不同,也会造成测量结果的差异。因此在测量中必须注意每个细节,以求测量的结果接近真值。 标准中规定了卷材在测量前应先将卷材以最小的拉力打开,以不超过5m的长度层层相叠不超过20层作为被测试样,并在这种状 态下保持一定的时间,待尺寸稳定后在进行测量。 3.外观 塑料薄膜的外观检验一般采取在自然光下目测。外观缺陷在GB/T 2035《塑料术语及其定义》中有所规定。缺陷的大小一般需用 通用的量具,如钢板尺、游标卡尺等等进行测量。 物理机械性能 1.塑料力学性能——拉伸性能 塑料的拉伸性能试验包括拉伸强度、拉伸断裂应力、拉伸屈服应力、断裂伸长率等试验。 塑料拉伸性能试验的方法国家标准有几个,适用于不同的塑料拉伸性能试验。 GB/T 1040-1992《塑料拉伸性能试验方法》一般适用于热塑性、热固性材料,这些材料包括填充和纤维增强的塑料材料以及塑 料制品。适用于厚度大于1mm的材料。 GB/T13022-1991《塑料薄膜拉伸性能试验方法》是等效采用国际标准ISO1184-1983《塑料薄膜拉伸性能的测定》。适用于塑料薄膜和厚度小于1mm的片材,该方法不适用于增强薄膜、微孔片材、微孔膜的拉伸性能测试。 以上两个标准中分别规定了几种不同形状的试样,和拉伸速度,可根据不同产品情况进行选择。如伸长率较大的材料,不宜采用太宽的试样;硬质材料和半硬质材料可选择较低的速度进行拉伸试验,软质材料选用较高的速度进行拉伸试验等等。 2.撕裂性能 撕裂性能一般用来考核塑料薄膜和薄片及其它类似塑料材料抗撕裂的性能。 GB/T 16578-1996《塑料薄膜和薄片耐撕裂性能试验方法裤形撕裂法》是等效采用国际标准ISO 6383-1:1983《塑料-薄膜和薄片-耐撕裂性能的测定

塑胶件抗UV测试国家标准

塑胶件抗U V测试国家标准 Prepared on 24 November 2020

中华人民共和国国家标准| 塑料实验室光源暴露试验方法 GB/ 第3部分:荧光紫外灯eqv ISO 4892-3:1994 Plastics-Methods ofexposure to labory light sources- Part 3:Fluorescent UVlamps 紫外光老化试验标准 1范围 本标准规定了塑料暴露于不同类型荧光紫外灯气候箱的试验方法。通则在GB/T 中给出。 2引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 9344-88 塑料氙灯光源曝露试验方法(neq ISO4892-2:1994) GB/T 15596-1995 塑料曝露于玻璃下日光或自然气候或人工光源后颜色和性能变化的测定 (cqv ISO 4582:1980) GB/T 塑料实验室光源曝露试验方法第一部分:通则(eqv ISO 4892-1:1994) 3定义 本标准采用下列定义

荧光紫外灯:发射400nm以下紫外光的能量至少占总输出光能80﹪的荧光灯。 Ⅰ型荧光紫外灯:300nm以下的光能低于总输出光能2﹪的一种荧光紫外灯。通常称为UV-A灯。 Ⅱ型荧光紫外灯:发射300nm以下的光能大于总输出光能10﹪的一种荧光紫外灯。通常称为UV-B灯。 冷凝暴露:试样表面经规定的辐照时间后转入模拟夜间的无辐照状态,此时试样表面仍受暴露室内热空气和水蒸气的饱和混合物加热作用,而试样背面继续受到周围空间的空气冷却,形成试样表面凝露状态。 4总则 在控制环境条件的荧光紫外灯气候箱中进行试样的暴露试验。有几种不同型号的灯(见~。推荐采用UV-A灯或UV-A组合灯,如采用不同光谱组合灯时,应保证试样表面所受的光谱辐照均匀,即应使试样围绕灯列连续移位。 荧光紫外灯使用一种低压汞弧激发荧光物质而发射出紫外光,它能在较窄的波长区间产生连续光谱,通常只有一个波峰。其光谱分布是由荧光物质的发射光谱和玻璃的紫外透过性决定的。这种灯一般是使试样在某一局限光谱范围内的紫外光辐照下进行试验用的。 试验程序可以包括辐照强度和试样表面辐照量的测定。 国家技术监督局1997-09-09批准1998-02-01实施 建议采用一种已知性能的类似材料作为参数,和受试材料同时暴露。 在不同型号的设备上所作的试验结果不能作比较,除非受试材料在不同设备中的重现性已被确定。

塑料检测方法国标汇总

塑料检测方法国标汇总2008-10-05 19:59 1 GB/T 1033-1986 塑料密度和相对密度试验方法 2 GB/T 1034-1998 塑料吸水性试验方法 3 GB/T 1036-1989 塑料线膨胀系数测定方法 4 GB/T 1037-1988 塑料薄膜和片材透水蒸气性试验方法杯式法 5 GB/T 1038-2000 塑料薄膜和薄片气体透过性试验方法压差法 6 GB/T 1039-1992 塑料力学性能试验方法总则 7 GB/T 1040-1992 塑料拉伸性能试验方法 8 GB/T 1041-1992 塑料压缩性能试验方法 9 GB/T 1043-1993 硬质塑料简支梁冲击试验方法 11 GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验 13 GB/T 1409-1988 固体绝缘材料在工频、音频、高频(包括米波长在内)下相对介电常数和介质损耗因数的试验方法 14 GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法 15 GB/T 1411-2002 干固体绝缘材料耐高电压、小电流电弧放电的试验 16 GB/T 1446-2005 纤维增强塑料性能试验方法总则 17 GB/T 1447-2005 纤维增强塑料拉伸性能试验方法 18 GB/T 1448-2005 纤维增强塑料压缩性能试验方法 19 GB/T 1449-2005 纤维增强塑料弯曲性能试验方法 20 GB/T 1450.1-2005 纤维增强塑料层间剪切强度试验方法 21 GB/T 1450.2-2005 纤维增强塑料冲压式剪切强度试验方法 22 GB/T 1451-2005 纤维增强塑料简支梁式冲击韧性试验方法 23 GB/T 1458-1988 纤维缠绕增强塑料环形试样拉伸试验方法

颜料的分散

颜料的分散 颜料的分散是制备色漆的关键步骤,颜料分散的优劣直接影响涂料的质量以及生产效率。 1、颜料的分散过程 颜料的分散有三个过程:润湿、分散和稳定。 ⑴润湿 颜料表面的水分、空气为溶剂(漆料)所置换称为润湿。溶剂型漆的润湿问题不大,因为溶剂(漆料)表面张力一般总是低于颜料的表面张力的。但是润湿要有一个过程,特别是因为颜料是一个聚集体,溶剂需要流入颜料的空隙。当溶剂粘度低时,润湿的速度可以很快。要注意加颜料和溶剂的顺序,要先加溶剂后加颜料。在水性漆中,由于水的表面张力较高,对于有机颜料的润湿便有困难,需要加润湿剂以降低水的表面张力。 ⑵研磨与分散 在颜料的制备过程中,颜料的颗粒大小是按规定要求控制的,但因为粒子间的范德华力,颜料的微细粒子会相互聚集起来,成为聚集体,因此需将它们重新分散开来,这便需要剪切力或撞击力。涂料中的研磨主要是剪切力。 在学习粘度时已经知道,当剪速度(D)一定时,剪切力(τ)是和粘度(η)成比例的,即:τ=Dη 可见粘度高,剪切力大,对于研磨是有利的,但研磨设备的电机的负荷能力决定了体系的η最高值,因此粘度不能太高。 润湿的靠撞击力分散颜料时希望要低粘度介质(漆料),而研磨时需要高粘度;为了充分利用分散设备,则希望每批分散颜料的量大。如何平衡这三种要求呢?根据门尼公式,在体系中尽量多加颜料少加聚合物,是一个三全其美的办法。 ⑶稳定 颜料分散以后,仍有相互聚集的倾向,即絮凝倾向,为此需要将已分散的粒子稳定起来,也就是保护起来,否则,由于絮凝可引起遮盖力、着色力等下降,甚至聚结。要使晨光颜料粒子稳定下来,主要可以通过两种方式:

①电荷稳定使颜料表面带电,即在表面形成双电层,利用相反电荷的排斥力,使粒子保持稳定。加一些表面活性剂或无机分散剂,如多磷酸盐及羟基胺等,可达到这一目的。 ②立体保护作用立体保护作用又称熵保护作用。颜料表面有一个吸附层,当吸附层达到一定厚度时(>8—9nm),它们相互之间的排斥力可以保护粒子不致聚集。如果体系中仅有溶剂,因为吸附层太薄,排斥力不够,不能使粒子稳定。若在溶剂型漆中加一些长链的表面活性剂,表面活性剂的极性基吸附在颜料上,非极性一端向着漆料,可形成一个较厚的吸附层(8—9nm),但表面活性剂在颜料上只有一个吸附点,它很容易被溶剂分子顶替下来,如果加一些聚合物,聚合物吸附于颜料粒子表面,可形成厚达50nm的吸附层,而且聚合物有多个吸附点,可以此下彼上,不会脱离颜料,从而可很好地起保护作用。