带传动与齿轮传动设计

机械设计作业2

题目:带传动和齿轮传动设计

姓名:浩佐隆徐迅

学号:2014141411049

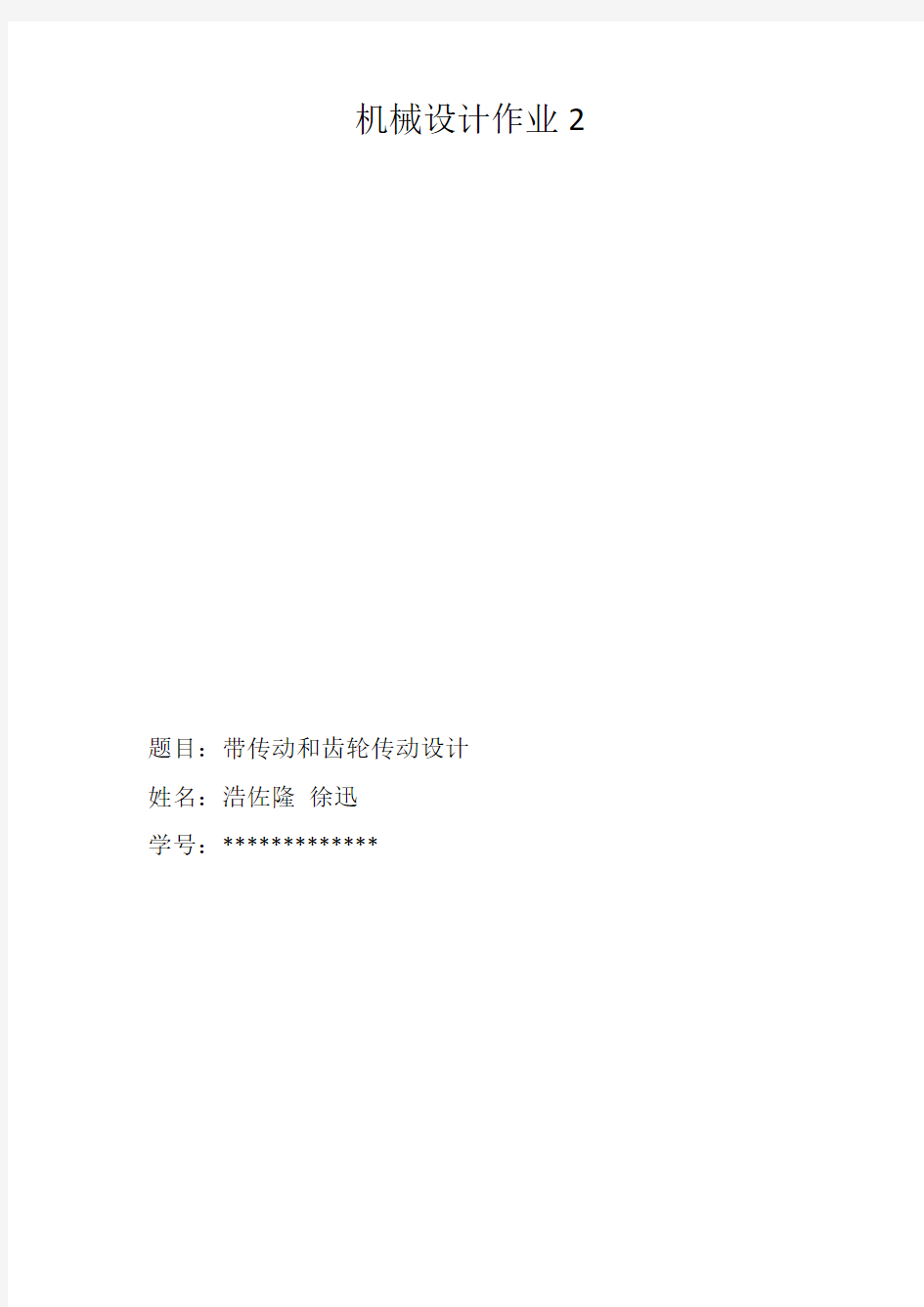

一. 任务书 1.原始数据

104

96

注:载荷平稳,单向运转,工作年限5年,每年250个工作日,每日工作16小时

2.工作量

(1)小带轮零件图一张或(和)大齿轮零件图一张;

(2)设计计算说明书一份,内容包括电动机的

选择,传动参数的计算,V 带传动的设计计算或(和)齿轮传动的设计计算。

二.电动机的选择

电动机有各种类型,对于无特殊要求的机械装置,多选用Y 系列三相异步电动机。Y 系列三相异步电动机有四种常用的同步转速,即3000r/min 、1500r/min 、1000r/min 、750r/min 。同一功率的电动机,转速高则重量轻,价格便宜,但传动装置的总传动比和总体尺寸将加大,一般多选用同步转速为1500r/min 和1000r/min 的电动机。

减速器的输出轴通过联轴器与工作机相联,因此工作机所需功率P w (kW)(略去联轴器效率的影响)为

P w =T n /9550

式中:T--减速器输出轴的转矩,N ·m ;

n--减速器输出轴的转速,r/min 。 电动机所需功率P 0为

P 0=P w /η

式中:η--电动机至工作机之间的传动总效率。

对于本作业的两级传动,η=η1η2。其中η1为V 带传动的效率(包括一对轴承效率在内),η2为齿轮传动的效率(包括一对轴承效率在内)。其数值可参看机械设计手册或教材。

由于电动机的额定功率P m 应等于或略大于电动机所需功率P 0,因此选择电动机时通常取P m =(1~1.3)P 0。

三.各级传动比的分配

传动装置的总传动比为

i =n m /n w

式中:n m --电动机的满载转速,r/min ;

n w --电动机的转速,即减速器输出轴转速,r/min 。

本作业的传动装置为二级传动,总传动比i =i 1i 2。其中i 1和i 2分别为V 带传动和齿轮传

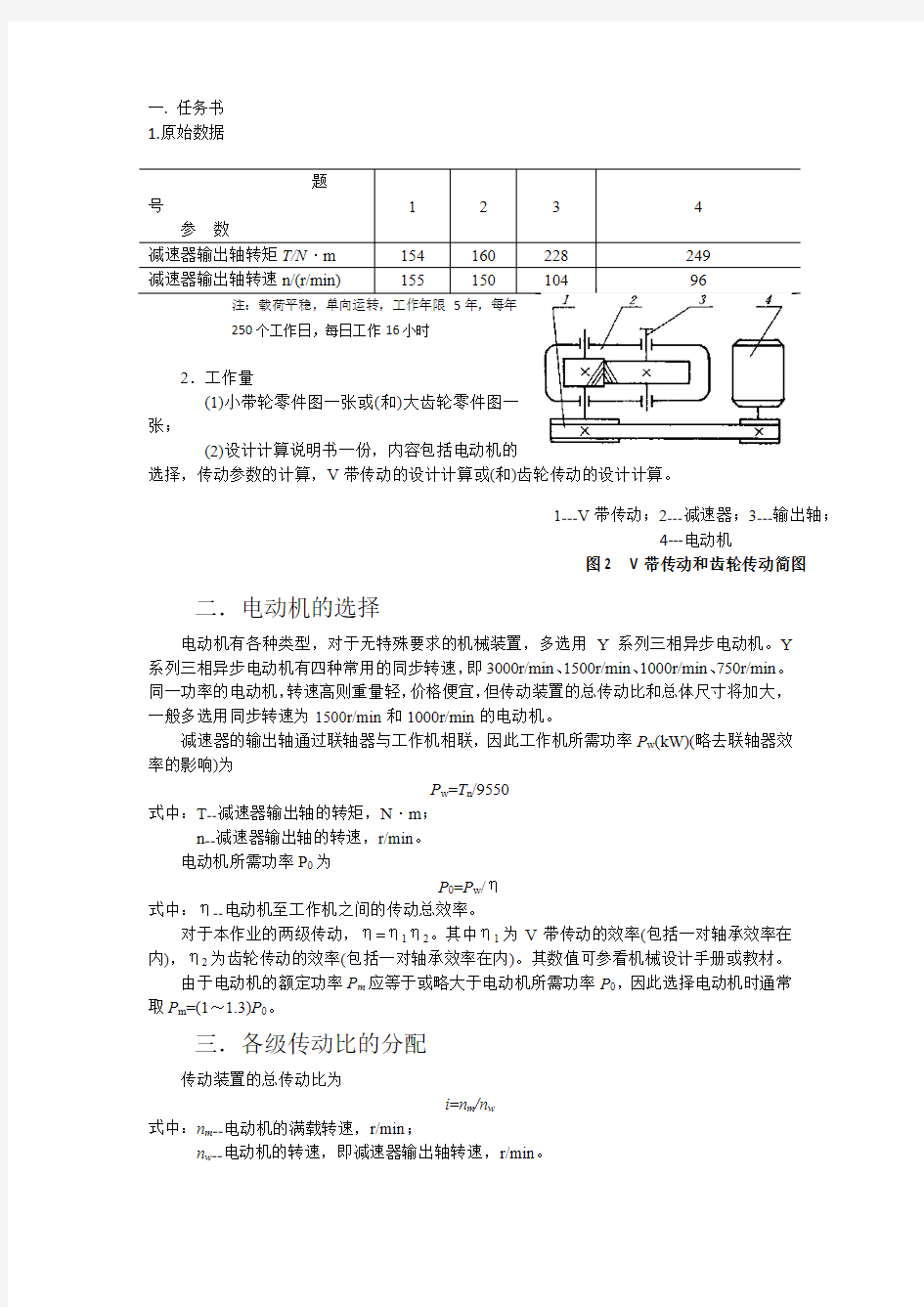

1---V 带传动;2---减速器;3---输出轴;

4---电动机

图2 V 带传动和齿轮传动简图

动的传动比。为了使传动装置尺寸较小,结构紧凑,应使i1 由于受到齿轮齿数、标准带轮直径等因素的影响,传动装置的实际传动比与所要求的传动比会略有差别。通常机器总传动比的误差应限制在±3%~±5%范围内。 四.传动参数的计算 机器传动装置的传动参数指的是各轴的转速、功率和转矩。对于本作业的二级传动系统,按电动机轴至工作机主轴的传动方向进行推算,各轴的转速为 n1 =n m/ i1 n2 =n m/( i1i2) 各轴的功率为 P1=P wη1 P2=P wη1η2 各轴的转矩(N·m)为 T1= 9550 P1/n1 T2= 9550 P2/n2 五.V带传动的设计计算 V带传动的设计计算、带轮结构尺寸的确定可参考教材和机械设计手册。小带轮的孔径和轮毂部分尺寸应根据电动机的轴伸直径和长度确定,小带轮的半径应小于电动机的机座中心高。 六.齿轮传动的设计计算 齿轮传动的设计计算、齿轮结构尺寸的确定可参考主教材和机械设计手册。大齿轮的孔径是根据与其相配合的轴径来确定的,本作业将大齿轮的孔径定为d=60mm。 优秀设计 单级圆柱齿轮减速器的高速级齿轮传动设计 目录 一、传动方案的拟定及电动机的选择 (2) 二、V带选择 (4) 三.高速级齿轮传动设计 (6) 四、轴的设计计算 (9) 五、滚动轴承的选择及计算 (13) 六、键联接的选择及校核计算 (14) 七、联轴器的选择 (14) 八、减速器附件的选择 (14) 九、润滑与密封 (15) 十、设计小结 (16) 十一、参考资料目录 (16) 数据如下: 已知带式输送滚筒直径320mm ,转矩T=130 N ·m ,带速 V=1.6m/s ,传动装置总效率为?=82%。 一、拟定传动方案 由已知条件计算驱动滚筒的转速n ω,即 5.953206 .1100060100060≈??=?= π πυωD n r/min 一般选用同步转速为1000r/min 或1500r/min 的电动机作为原动机,因此传动装置传动比约为10或15。根据总传动比数值,初步拟定出以二级传动为主的多种传动方案。 2.选择电动机 1)电动机类型和结构型式 按工作要求和工作条件,选用一般用途的Y (IP44)系列三相异步电动机。它为卧式封闭结构。 2)电动机容量 (1)滚筒输出功率P w kw n T 3.19550 5.951309550P =?=?= ωω (2)电动机输出功率P kw d 59.1% 823 .1P P == = η ω 根据传动装置总效率及查表2-4得:V 带传动?1=0.945;滚动轴承?2 =0.98;圆柱齿轮传动 ?3 =0.97;弹性联轴器?4 =0.99;滚筒轴滑动轴承?5 =0.94。 (3)电动机额定功率P ed 由表20-1选取电动机额定功率P ed =2.2kw 。 同济大学《机械设计》 JXSJ 51 直齿圆柱齿轮传动例题: 如图设计带式输送机减速器的高速级齿轮传动。已知输入功率P 1=40KW ,小齿轮转速n 1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(每年 工作300天),两班制,带式运输机工作平稳,转向不变。 解: 1. 选择齿轮类型、材料、精度等级和齿数 1) 选用直齿轮。 2) 材料:考虑到功率较大,大小齿轮均用硬齿面. 3) 材料为40Cr ;调质后表面淬火,齿面硬度为48~55HRC. 4) 选取精度等级:初取7级精度 5) 齿数:Z1=24;Z2=uZ1=77 2. 按齿面接触疲劳强度设计 1)设计公式: 2)确定各参数值 (1) 初取K t =1.3 (2) 转矩 T 1=95.5×105P/n 1=95.5×105×40/960=3.98×105N·m (3) 选取齿宽系数. ψd =0.9 (4) 弹性影响系数. ZE=189.8Mpa1/2 (5) 许用应力 a) 接触疲劳强度极限 σHlim = σHlim1= σHlim2=1170Mpa b)应力循环次数: N 1=60n 1γL h =60?960?1?(2?8?300?15)=4.147?109 N 2=N 1/u=4.147?109/3.2=1.296?109 c)寿命系数:K N1=0.88 K N2=0.90 d)许用安全系数 [s]=1 e)许用应力: [σHlim1]= K N1σHlim1/s=0.88?1170/1=1030Mpa [σHlim2]= K N2σHlim1/s=0.9?1170/1=1053Mpa [σHlim ]= [σHlim1]=1030Mpa (6) 初算直径 3)修正计算 (1) 速度: v=πd 1n 1/60?1000=3.14?68.39?960/60?1000=3.44(m/s) (2) 齿宽 b=ψd d 1t =0.9?68.39=61.55mm (3) 计算齿宽与齿高之比 模数:m t =d 1t/Z 1=68.39/24=2.85 齿高:h=2.25m t =2.25?2.85=6.413 b/h=61.55/6.413=9.6 (4) 计算载荷系数 a)动载系数 K v =1.12 b)使用系数 K A =1 b) 齿间载荷分配系数 设K A F t /b ≥100N/mm 则:K H α=K F α=1.1 c) 齿向载荷分布系数:K H β=1.43,K F β=1.37 载荷系数: K H =K A K V K H β K F β=1?1.12?1.1?1.43=1.72 K F = K A K V K H β K F β=1?1.12?1.1?1.37=1.69 (5) 修正分度圆: (6) 计算模数m m=d 1/Z 1=75.08/24=3.128mm 2.按齿面弯曲疲劳强度设计 1) 计算公式 2) 确定公式内的各参数值 (1) K F =1.69;T 1=3.98?105;ψd =0.9;Z 1=24 (2) 许用应力 a) 极限应力: σF1=σF2=680Mpa b) 寿命系数: K FN1=0.88;K FN2=0.90 c) 安全系数:S=1.4 d) 许用应力: [σF1]=K FN1σF1/S=0.88?680/1.4=427.4Mpa [σF2]=K FN2σF2/S=0.90?680/1.4=437.14Mpa (3) 齿形系数:Y Fa1=2.65;Y Fa2=2.226 (4) 应力校正系数:Y Sa1=1.58;Y Sa2=1.764 (5) 计算Y Fa Y Sa/[σF ] Y Fa1Y Sa1/[σF1]=2.65?1.58/427.4=0.0098 Y Fa2Y Sa2/[σF2]=2.226?1.764/437.14=0.00898 Y Fa Y Sa /[σF ]=0.0098 3) 计算 3. 几何计算 1) 分度圆直径: d 1=75mm ;d 2=mZ 2=3?80=240 2) 模数:由接触疲劳强度和弯曲疲劳强度计算,取m=3mm 3) 齿数:Z 1=d 1/m=75/3=25 Z 2=uZ 1=3.2?25=80 4) 齿轮宽度:b=ψd d 1=0.9?75=67.5mm 取B 1=73mm ;B 2=68mm 5) 验算: F t =2T 1/d 1=2?3.98?105=10613.33N K A F t /b=1?10613.33/68=156.08N/mm>100N/mm 合适 4. 结构设计(略) 1 2 3 4 5 6 7 []3 2 1112 32.2??? ? ??±≥H E d Z u u KT d σψ[])(39.6810308.1892.312.39.0103983.12 32.212 32.2325 3 2 11mm Z u u T K d H E d t t =? ?? ??±???=??? ? ??±≥σψ) (08.753.1/72.139.683311mm K K d d t t =?==[] 32 11 2sa Fa F d Y Y z KT m σψ≥mm m 94.20098.0249.01098.369.1232 5 =?????≥ 机械原理课程设计大作业 ——齿轮传动系统20 课程名称:机械原理课程设计 设计题目:齿轮传动系统分析 院系:机电工程学院 班级: 15 设计者: 学号: 115 指导教师:陈 设计时间: 2017年6月 1、设计题目 1.1机构运动简图 1 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿 轮最大 传动比 模 数 一对齿轮最大传动比 模数 20 970 30 35 40 ≤2.5 ≤4 2 ≤4 3 ≤4 3 2、传动比的分配计算 电动机转速,输出转速min /30=n /35=min /40r n =带传动的最大传动比,滑移齿轮传动的最大传动比 根据传动系统的原始参数可知,传动系统的总传动比为: 333.3230970 1=== n i 714.2735 022=== n i 250.2440 3=== n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为,定轴齿轮传动的传动比为f ,则总传动比 f v p f v p f v p 令则可得定轴齿轮传动部分的传动比为 425.24 *5.2250 .24max max 3=== f i i i 滑移齿轮传动的传动比为 333.5425 .2*5.2max 11== = f p v i i i 571.4425 .2*5.2714 .27max 22== = f p v i i i 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和1042,8,41,9,40,10======1=h ,径向间隙系数25.0=c ,分度圆压力角20=α,实际中心距 mm a 50'=。 根据定轴齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮11、12、13和14为高度变位齿轮,其齿数:。它们的齿顶高系数1=h 间隙系数25.0=c ,分度圆压力角20=α,实际中心距mm a 51'=。圆锥齿轮15和16 29,17==1=h ,径向间隙系数,分度 圆压力角为(等于啮合角α)。 例题10-3试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解]1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1) =1.3 计算小齿轮传递的转矩。 9.948 选取齿宽系数=0.3。 查得区域系数 查得材料的弹性影响系数。 [] 由图 由式( , 由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径 (2) 1 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2) ①由表查得使用系数 ②根据级精度(降低了一级精度) ④由表 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选 ②计算 由分锥角 由图 由图 由图查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为 由图取弯曲疲劳寿命系数 ,由式(10-14)得 因为大齿轮的大于小齿轮,所以取 2)试算模数。 =1.840mm 课程设计 题目带式传动机设计 学生姓名 学号 学院机械与汽车工程 专业机械设计制造及其自动化 指导教师 二O一二年十二月二十日 目录 一、设计任务书…………………………………… 二、总体方案设计………………………………… 1.传动方案分析………………………………………………………… 2.选择联轴器的类型和型号…………………………………………… 3.电动机的选择………………………………………………………….4.传动比分配…………………………………………………………….5.传动系统的运动和动力参数………………………………………… 三、传动零件的设计计算…………………………. 1.带传动的设计………………………………………………………….2.齿轮传动的设计……………………………………………………….3.轴的结构设计及计算………………………………………………….4.滚动轴承的选择及校核计算…………………………………………. 5. 键联接的选择及校核计算……………………………………………. 6.减速器附件的选择…………………………………………………. 7.润滑与密封…………………………………………………………. 一、 设计任务书 1. 设计题目:带式输送机传动装置(简图如下) 61——V 带传动2——电动机 34——联轴器5——卷筒6——运输带 注:传动不逆转,载荷平稳,起动载荷为名义载荷的1.25倍,输送带速度允许误差为±5% 2.设计工作量: ①.设计说明书1份 ②.减速器装配图1张(A0或A1) ③.零件工作图1~3张 本组设计选第1组数据 二、总体方案设计 1.传动方案分析 在分析传动方案时应试注意常用机械传动方式的特点及在布局上的要求: 1)带传动平稳性好,能缓冲吸振,但承载能力小,宜布置在高速级; 2)链传动平稳性差,且有冲击、振动,宜布置在低速级; 3)蜗杆传动放在高速级时蜗轮材料应选用锡表铜,否则可选用铝铁青铜; 4)开式齿轮传动的润滑条件差,磨损严重,应布置在低速级; 5)锥齿轮、斜齿轮宜放在调整级。 该方案的优点: 该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜、标准化程度高,大幅度降低了成本。 总体来讲,该传动方案满足工作机的性能要求、适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。 2.选择联轴器的类型和型号 一般在传动装置中有两个联轴器:一个是连接电动机轴与减速器高速轴的联轴器,另一个是连接减速器低速轴与工作机轴的联轴器。前者由于所连接轴的转速较高,为了减小起动载荷、缓和冲击,应选用具有较小转动惯量的弹性联轴器,如弹性柱销联轴器等。后者由于所连接轴的转速较低,传递的转矩较大,减速器与工作机常不在同一底座上而要求有较大的轴线偏移补偿,因此常选用无弹性元件的挠性联轴器,例如十字滑块联轴器等。 3.电动机的选择 (1)选择电动机 按已知的工作要求和条件,选用Y132M2—6电动机。 (2)选择电动机功率 工作机所需的电动机输出功率为 P d=P w/η P w=FV/1000ηw 所以P d=FV/1000ηwη 由电动机至工作机之间的总效率(包括工作机效率)为 η·ηw=η1·η2·η3·η4·η5·η 6 第一章绪论 汽车行驶时,左、右车轮在同一时间内所滚过的路程往往不等。例如,转弯时内、外两侧车轮行程显然不同,即外侧车轮滚过的距离大于内侧车轮;汽车在不平路面上行驶时,由于路面波形不同也会造成两侧车轮滚过的路程不等;即使在平直路面上行驶,由于轮胎气压、轮胎符合、胎面磨损程度不同以及制造误差等因素的影响,也会引起左、右车轮因滚动半径不同而使左、右车轮行程不等。如果驱动桥的左、右、车轮刚性连接,则行驶时不可避免地会产生驱动轮在路面上滑移或滑转。这不仅会加剧轮胎磨损与功率和燃料的消耗,而且可能导致转向和操纵性能恶化。为了防止这些现象的发生,汽车左、右驱动轮间都装有轮间差速器,从而保证了驱动桥两侧车轮在行程不等时具有不同的旋转角速度,满足了汽车行驶运动学的要求;在多桥驱动汽车上还常装有轴间差速器,以提高通过性,同时避免在驱动桥间产生功率循环及由此引起的附加载荷,使传动系零件损坏、轮胎磨损和增加燃料消耗等。 差速器用来在两输出轴间分配转矩,并保证两输出轴有可能以不同的角速度转动。差速器按其结构特征不同,分为齿轮、凸轮式、蜗轮式和牙嵌自由轮式等多种形式。 本次设计选择的是对称锥齿轮式差速器中的普通锥齿轮式差速器。 第二章 普通锥齿轮差速器基本原理 普通锥齿轮差速器由于结构简单、工作平稳可靠,一直广泛用于一般使用条件下的汽车驱动桥中。图2-1为其示意图,图中ω0为差速器壳的角速度; ω1、ω2分别为左、右两半轴的角速 度;To 为差速器壳接受的转矩;T r 为 差速器的内摩擦力矩;T 1、T 2分别为左、右两半轴对差速器的 反转矩。 图2-1 普通锥齿轮式差速器示意图 根据运动分析可得 ω1+ω2=2ω0 (2 - 1) 显然,当一侧半轴不转时,另一侧半轴将以两倍的差速器壳体角速度旋转;当差速器壳体不转时,左右半轴将等速反向旋转。 根据力矩平衡可得 T0 T2T1T0T1-T2{ =+= (2 - 2) 差速器性能常以锁紧系数k 是来表征,定义为差速器的内摩擦力矩与差速器壳接受的转矩之比,由下式确定 K=r T /0T (2 - 3) 结合式(5—24)可得 k ) -0.5T0(1T1k ) 0.5T0(1T2{ =+= (2 - 4) 定义快慢转半轴的转矩比kb=T2/T1,则kb 与k 之间有 《机械设计基础》习题 机械设计部分 目录 8 机械零件设计概论 9 联接 10 齿轮传动 11 蜗杆传动 12 带传动 13 链传动 14 轴 15滑动轴承 16 滚动轴承 17 联轴器、离合器及制动器 18 弹簧 19机械传动系统设计 8机械零件设计概论 思考题 8-1 机械零件设计的基本要求是什么? 8-2 什么叫失效?机械零件的主要失效形式有几种?各举一例说明。 8-3 什么是设计准则?设计准则的通式是什么? 8-4 复习材料及热处理问题。复习公差与配合问题。 8-5 什么是零件的工艺性问题?主要包含哪几方面的问题? 8-6 什么是变应力的循环特性?对称循环应力和脉动循环应力的循环特性为多少?8-7 什么是疲劳强度问题?如何确定疲劳极限和安全系数? 8-8 主要的摩擦状态有哪四种? 8-9 磨损过程分几个阶段?常见的磨损有哪几种? 8-10 常见的润滑油加入方法有哪种? 9 联 接 思 考 题 9-1 螺纹的主要参数有哪些?螺距与导程有何不同?螺纹升角与哪些参数有关? 9-2 为什么三角形螺纹多用于联接,而矩形螺纹、梯形螺纹和锯齿形螺纹多用于传动?为 什么多线螺纹主要用于传动? 9-3 螺纹副的自锁条件是什么?理由是什么? 9-4 试说明螺纹联接的主要类型和特点。 9-5 螺纹联接为什么要预紧?预紧力如何控制? 9-6 螺纹联接为什么要防松?常见的防松方法有哪些? 9-7 在紧螺栓联接强度计算中,为何要把螺栓所受的载荷增加30%? 9-8 试分析比较普通螺栓联接和铰制孔螺栓联接的特点、失效形式和设计准则。 9-9 简述受轴向工作载荷紧螺栓联接的预紧力和残余预紧力的区别,并说明螺栓工作时所 受的总拉力为什么不等于预紧力和工作载荷之和。 9-10 简述滑动螺旋传动的主要特点及其应用。 9-11 平键联接有哪些失效形式?普通平键的截面尺寸和长度如何确定? 9-12 为什么采用两个平键时,一般布置在沿周向相隔180°的位置,采用两个楔键时,相 隔90°~120°,而采用两个半圆键时,却布置在轴的同一母线上? 9-13 试比较平键和花键的相同点和不同点。 9-14 简述销联接、焊接、粘接、过盈联接、弹性环联接和成形联接的主要特点和应用场合。 习 题 9-1 试证明具有自锁性螺旋传动的效率恒小于50%。 9-2 试计算M24、M24×1.5螺纹的升角,并指出哪种螺纹的自锁性好。 9-3 图示为一升降机构,承受载荷F =150 kN ,采用梯形螺纹,d = 60 mm ,d 2 = 56 mm ,P = 8 mm ,线数n = 3。支撑面采用推力球轴承,升降台的上下移动处采用导向滚轮,它们的摩擦阻力近似为零。试计算: (1)工作台稳定上升时的效率(螺纹副当量摩擦系数为0.10)。 (2)稳定上升时加于螺杆上的力矩。 (3)若工作台以720 mm/min 的速度上升,试按稳定运转条件求螺杆所需转速和功率。 (4)欲使工作台在载荷F 作用下等速下降,是否需要制动装置?加于螺杆上的制动力矩是多少? 题9-3图 题9-4图 题9-5图 9-4 图示起重吊 钩最大起重 量F = 50 kN ,吊钩材 料为35钢。牵曳力F R F F 导向滚轮 齿轮 制动轮 推力球轴承 同步带传动类型及及设计计算标准 (GB-T10414?2-2002同步带轮设计标准) 圆弧齿同步带轮轮齿ArctoothTimingtooth 直边齿廓尺寸Dimensionoflineartypepulley 1、同步带轮的型式 2、齿型尺寸、公差及技术参数 3、各种型号同步带轮齿面宽度尺寸表 4、订购须知 圆弧齿轮传动类型: 1)圆弧圆柱齿轮分单圆弧齿轮和双圆弧齿轮。 2)单圆弧齿轮的接触线强度比同等条件下渐开线齿轮高,但弯曲强度比渐开线低。 3)圆弧齿轮主要采用软齿面或中硬齿面,采用硬齿面时一般用矮形齿。圆弧齿轮传动设计步骤: 1)简化设计:根据齿轮传动的传动功率、输入转速、传动比等条件,确定中心距、模数等主要参数。如果中心距、模数已知,可跳过这一 步。 2)几何设计计算:设计和计算齿轮的基本参数,并进行几何尺寸计算。 3)强度校核:在基本参数确定后,进行精确的齿面接触强度和齿根弯曲强度校核。 4)如果校核不满足强度要求,可以返回 圆弧齿轮传动的特点: 1)圆弧齿轮传动试点啮合传动,值适用于斜齿轮,不能用于直齿轮。 2)相对曲率半径比渐开线大,接触强度比渐开线高。 3)对中心距变动的敏感性比渐开线大。加工时,对切齿深度要求较高,不允许径向变位切削,并严格控制装配误差。 单圆弧齿轮传动 小齿轮的凸齿工作齿廓在节圆以外,齿廓圆心在节圆上;大齿轮的凹齿工作齿廓在节圆内,齿廓圆心略偏於节圆以外(图2单圆弧齿轮传动的嚙合情况)。由於大齿轮的齿廓圆弧半径p2略大於小齿轮的齿廓半径p1,故当两齿廓转到K点,其公法线通过节点c时,齿便接触,旋即分离,但与它相邻的另一端面的齿廓随即接触,即两轮齿K1﹑K'1、K2﹑K'2﹑K3﹑K'3……各点依次沿嚙合线接触。因此,圆弧齿轮任一端面上凹﹑凸齿廓仅作瞬时嚙合。一对新圆弧齿轮在理论上是瞬时点嚙合,故圆弧齿轮传动又常称为圆弧点嚙合齿轮传动。轮齿经过磨合后,实际上齿廓能沿齿高有相当长的一段线接触。圆弧齿轮传动的特点是:(1)综合曲率半径比渐开线齿轮传动大很多,其接触强度比渐开线齿轮传动约高0.5~1.5倍; 广州科技贸易职业学院 机电系 课程设计报告机械设计基础课程设计 设计题目:带式输送机传动系统设计 专业班级:07模具A班 学号: 设计人: 指导老师:王春艳 完成日期:2009-5-20 课程设计任务书 设计题目:带式输送机传动系统设计(一级直齿圆柱齿轮减速器及带传动)传动简图: 1.电动机 2.V带 3.减速箱 4.联轴器5滚筒 6.输送带 原始数据: (已知条件) 说明: 1.单向运转,有轻微振动; 2.每年按300个工作日计算,每日工作二班。 完成日期:________年____月_____日 设计指导教师:_________ ______年____月____日 任课教师:__________ __________年____月____日 评分与评语:________________________________ (二)设计内容 1、电动机的选择及运动参数的计算 2、V带的传动设计; 3、齿轮传动的设计; 4、轴的设计; 5、联轴器的选择; 6、润滑油及润滑方式的选择; 7、绘制零件的工作图和装配图 (1)、减速器的装配图 (2)、绘制零件的工作图 注:装配图包括:尺寸标注、技术要求及特性、零件编号、零件明细表、标题栏。 零件的工作图包括:尺寸的标注、公差、精度、技术要求。 10、编写设计说明书 (1)、目录; (2)、设计任务书; (3)、设计计算:详细的设计步骤及演算过程; (4)、对设计后的评价; (5)、参考文献资料。 (三)设计工作量 1.减速器总装图一张 2.零件图二张 3.设计说明一份。 目录 设计任务书……………………………………………………………传动方案说明…………………………………………………………电动机的选择…………………………………………………………传动装置的运动和动力参数…………………………………………传动件的设计计算……………………………………………………轴的设计计算…………………………………………………………联轴器、滚动轴承、键联接的选择…………………………………减速器附件的选择……………………………………………………润滑与密封……………………………………………………………设计小结………………………………………………………………参考资料…………………………………………………………… 例1 设计用于带式输送机传动装置的闭式单级直齿圆柱齿轮传动。传递功率P=2.7kW ,小齿轮转速n 1=350r/min ,传动比i=3.57。输送机工作平稳,单向运转,两班工作制,齿轮对称布置,预期寿命10年,每年工作300天。 解:1. 选择齿轮精度等级、材料、齿数 1)带式输送机属于一般机械,且转速不高,故初选择8级精度。 2)因载荷平稳,传递功率较小,可采用软齿面齿轮。参考表5-6,小齿轮选用45钢调质处理,齿面硬度220~250HBS ,σHLim1=595MPa , σFE1=230MPa ;大齿轮选用 45钢正火处理,齿面硬度170~200HBS , σ HLim2=520MPa ,σFE2=200MPa 。 3)初选小齿轮齿数z 1=24,则z 2=iz 1=3.57×24=85.68,取z 2=87。故实际传动比i=z 2/z 1=87/24=3.62,与要求的传动比3.57的误差小于3%。 对于齿面硬度小于350 HBS 的闭式软齿面齿轮传动,应按齿面接触强度设计,再按齿根弯曲强度校核。 2. 按齿面接触强度设计 设计公式5-48 1d ≥1)查表5-8,原动机为电动机,工作机械是输送机,且工作平稳,取载荷系数K=1.2。 2)小齿轮传递的转矩 11 2.7 9550955073.671 350 P N m n T =?= ?= ? 3)查表5-13,齿轮为软齿面,对称布置,取齿宽系数φd =1。 4)查表5-10,两齿轮材料都是锻钢,故取弹性系数Z E =189.8 MPa 1/2。 5)两齿轮为标准齿轮,且正确安装,故节点区域系数Z H =2.5,取重合度系数Z ε=0.9。 6)计算许用接触应力 N W X HLim H H Z Z Z S σσ??=?? ①应力循环次数 小齿轮N 1=60n 1jL h =60×350×1×(2×8×300×10)=10.08×108 大齿轮N 2= N 1/i=10.08×108/3.62=2.78×108 ②据齿轮材料、热处理以及N 1、N 2,查接触疲劳寿命系数图表,不允许出现点蚀,得接触疲劳寿命系数Z N1=1,Z N2=1,两齿轮均为软齿面故ZW=1,ZX=1。 ③一般传动,取安全系数S H =1.1。 ④计算许用接触应力 11115951540.91.1N W X HLim H H MPa Z Z Z S σσ???===??2222 5201427.71.1N W X HLim H H MPa Z Z Z S σσ???===?? 取小值[σ H2]代入计算。 7)计算 1 81.56mm d 8)计算主要尺寸 ①模数m=d 1/z 1=81.56/24=3.4mm 查表5-2,取标准值m=4mm 。 ②分度圆直径d 1=mz 1=4×24=96mm 《机械原理》习题卡 齿轮机构:习题1 专业: 学号: 姓名: 一、 单项选择题 1.渐开线上某点的压力角是指该点所受正压力的方向与该点 方向线之间所夹的锐角。 B .相对速度 C .滑动速度 D .牵连速度 2.渐开线在基圆上的压力角为 。 A .20° ° C .15° D .25° 3.渐开线标准齿轮是指** a c h m 、、、α均为标准值,且分度圆齿厚 齿槽宽的齿轮。 A .小于 B .大于 D .小于且等于 4.一对渐开线标准直齿圆柱齿轮要正确啮合,它们的 必须相等。 A .直径 B .宽度 C .齿数 5.齿数大于42,压力角α=20°的正常齿渐开线标准直齿外齿轮,其齿根圆 基圆。 B .等于 C .小于 D .小于且等于 6.渐开线直齿圆柱齿轮传动的重合度是实际啮合线段与 的比值。 A .齿距 C .齿厚 D .齿槽宽 7.渐开线直齿圆柱齿轮与齿条啮合时,其啮合角恒等于齿轮上 的压力角。 A .基圆 B .齿顶圆 D .齿根圆 8.用标准齿条型刀具加工1h 20* a ==、 α的渐开线标准直齿轮时,不发生根切的最少齿数为 。 A.14 B.15 C.16 9.正变位齿轮的分度圆齿厚标准齿轮的分度圆齿厚。 B.等于C.小于D.小于且等于 10.负变位齿轮的分度圆齿槽宽标准齿轮的分度圆齿槽宽。 B.等于C.小于D.小于且等于 11.斜齿圆柱齿轮的标准模数和标准压力角在上。 A.端面B.轴面C.主平面 12.在蜗杆传动中,用来计算传动比i12是错误的。 A.i12=ω1/ω212=d1/d2C.i12=z1/z2D.i12=n1/n2二、填空题 1.渐开线离基圆愈远的点,其压力角愈大。 2.以渐开线作为齿轮齿廓的优点是保证定传动比,齿廓间的正压力方向不变,具有可分性。 3.用标准齿条型刀具加工的标准齿轮时,刀具的中线与轮坯的分度圆之间作纯滚动。 4.用同一把刀具加工m、z、α均相同的标准齿轮和变位齿轮,它们的分度圆、基圆和齿距均相等。 5.一对渐开线标准直齿圆柱齿轮按标准中心距安装时,两轮的节圆分别与其分度圆重合。 6.一对渐开线圆柱齿轮传动,其节圆总是相切并作纯滚动,而两轮的中心距不一定等于两轮的分度圆半径之和。 7.正变位齿轮与标准齿轮比较其齿顶高增大,齿根高减小。 8.斜齿圆柱齿轮的齿顶高和齿根高,无论从法面或端面来都是相同的。 圆弧齿锥齿轮传动设计几何计算过程 圆弧齿锥齿轮传动设计 几何计算过程 输入参数: 齿轮类型:35。格里森制 大端模数m=6mm 齿形角a =20° 齿数 Z 1=30,Z 2=90 径向变位系数X 1 =.347,x 2=-.347 传动比i=3 齿顶高系数 h a*=.85 切向变位系数 x t1 =-.056,x t2=.O56 中点螺旋角3m =35° 齿顶间隙系数c *=.188 齿宽系数tpR =.211 ,宽度b=60mm 小轮螺旋方向:左旋 序号 项目 公式 结果 1 大端分度圆d d 1=Z 1m,d 2=Z 2m d 1=180.00mm, d 2=540.00mm 2 分锥角S 81 =arctan(Z 1/Z 2), 2=90- 8 81=18.435 ° ,2=71.565 ° 3 锥距R R=d 1/2sin 81=d 2/2sin 82 R=284.605mm 4 齿距p p= nm p=18.850mm 5 齿高h h=(2h a *+c*)m h=11.328mm 6 齿顶高h a h a =(h a *+x)m h a1=7.182,h a2=3.018mm 7 齿根高h f h f =(h a *+c*-x)m h f1 =4.146,h f2=8.310mm 8 顶隙c c=c*m c=1.13mm 9 齿根角9f Q f1=arctg(h f1/R), Q =arctg(h f2/R) 0f1 =.835 ° ,f2=1.672 ° 10 齿顶角Q a Q a 1= Q f2, Q 2=Q f1(等顶隙收缩齿) 0a1=1.672 ° 戶陆.835 ° 11 顶锥角8a 8a1= 81+ Q f2, 82= 82+Q f1 81=20.107 °, 82=72.400 ° 12 根锥角8 8f1= 81- Q f1, f2= 82- 02 8f1=17.600 °, 8(2=69.893 ° 13 顶圆直径d a d a1=d 1+2h a1COS 81,d a2=d 2+2h a2COS 82, d a1=193.63,d a2=541.91mm 14 分锥顶点至轮冠距离 A k A k1 =d 2/2-h a1Sin 81,=d 1/2-h a2Sin 82 A k1=267.73,A k2=87.14mm 15 齿宽中点分度圆直径 d m d m1=d 1-bsin 81,d m2=d 2-bsin 82 d m1=161.026mm,d m2=483.079mm 16 齿宽中点模数m m m m =d m1/z 1=d m2/z 2 m m =5.368mm 17 中点分度圆法向齿厚s mn S mn =(0.5 n COS 唱+2xtan a +x?m m s mn1 =7.962mm,s mn2=5.851mm 18 中点法向齿厚半角书mn , 2 ^mn =S mn Sin 8 COS 旳/d m ipmn1 =1.803 ° 书 mn 2=.147 19 中点分圆法向弦齿厚S mn 2 _S mn =S mn (1-书mn /6) S mn1 =7.960mm 丄 mn2=5.851mm 20 中点分圆法向弦齿高h am h am =h a -btan 0a /2+S mn ^mn /4 h am1 =6.369mm,h am2=2.585mm 21 当量齿数Z v 3 Z v =Z/cos 8 cos (3m Z v1=57.532,Z v2=517.784 22 端面重合度£a e?=[Z 1(tan a at1 -tan a )/cos 1 +Z 2(tan a at2-tan a )/cos 2]/2 n 其中:tan a =(tan a /cos m j &z =1.317 机械设计大作业(二) 题目:带传动与齿轮传动设计 院系:过程装备与控制工程09(1)班姓名:沈益飞 学号:B09360114 目录 一、任务书 (3) (一)原始数据 (3) (二)工作量 (3) 二、电机的选择 (3) (一)各级效率 (3) (二)工作机所需功率 (3) (三)电机所需功率 (3) (四)电机所需转速范围 (3) (五)电机选择 (3) 三、传动参数的计算 (4) (一)各级传动比分配 (4) (二)各轴转速 (4) (三)各轴功率 (4) (四)各轴转矩 (4) (五)汇总数据 (4) 四、V带传动的设计计算 (5) (一)计算功率 (5) (二)选择V带带型 (5) (三)确定带轮基准直径并验算带速 (5) (四)确定中心距,并选择V带的基准长度 (5) (五)验算小带轮包角 (5) (六)确定带的初拉力与压轴力 (6) (七)带轮的材料与结构形式 (6) 五、齿轮传动的设计计算 (6) (一)选定齿轮类型、精度等级、材料与齿数 (6) (二)按齿面接触强度设计 (6) (三)按齿根弯曲强度设计 (7) (四)几何尺寸计算 (7) 一、任务书 (一)原始数据 选择题号4:减速器输出轴转矩T=249 N.m 减速器输出轴转速n=96 r/min V 带传动与齿轮传动简图 见《机械设计作业集1》p41 (二)工作量 1.小带轮零件图一张 2.大齿轮零件图一张 3.设计说明书一份 二、电机的选择 (一)各级效率 由《机械设计课程设计》表2-4(p7)机械传动的效率概略值 0.940.9850.955=?=带η 0.9550.9850.97=?=柱η (二)工作机所需功率 kw n T p w 503.2962499550/=?=?= (三)电机所需功率 kw p p w o 788.28977.0/503.2/===η (四)电机所需转速范围 由《机械设计课程设计》表2-1(p4)常用机械传动的单机传动比推荐值 min /2304min /57696)246(r r n i n o --=?-=?' ='? (五)电机选择 由《机械设计课程设计》表20-1(p196)Y 系列三相异步电机技术数据 得Y132S-6型号电机的额定功率Pm=3 kw ,满载转速:Nm=960 r/min 例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数。 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 ,。 由式(10-15)计算应力循环次数: , 由图10-23查取接触疲劳寿命系数,。 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径 (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数。 0.342.832mm 2)计算实际载荷系数。 ①由表10-2查得使用系数。 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数。 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 。 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选。 闭式斜齿圆柱齿轮传动 设计一闭式斜齿圆柱齿轮传动。已知传递的功率P 1=20kW ,小齿轮转速 n 1=1000r/min ,传动比i=3,每天工作16h ,使用寿命5年,每年工作300天,齿轮对称布置,轴的刚性较大,电机带动,中等冲击,传动尺寸无严格限制。 解:设计步骤见表 1.选定材料、热处理方式、精度等级、齿数等 小轮:40Cr 调质 HB 1=241~286,取260HBW ; 大轮:45调质 HB 2=197~255,取230HBW ; 7级精度 取z 1=27,则大轮齿数z 2=i z 1=3×27=81, 对该两级减速器,取z=1。 初选螺旋角 =14° 2.确定许用弯曲应力 δHlim1=710MPa ,δHlim2=580MPa , δFlim1=600MPa ,δFlim2=450MPa , 安全系数取S Hlim =1.1 S Flim =1.25 N 1=60×1000×5×300×16=14.4×108 N 2= N 1/i=14.4×108/3=4.8×108 得:Z N1=0.975 Z N2=1.043 Y N1=0.884 Y N2=0.903 MPa S Z H N H H 3 .6291.1975.0710][min 1 1lim 1=?== σσ MPa S Z H N H H 550 1 .1043 .1580][min 2 2lim 2=?= = σσ MPa S Y Y F X N F F 32 .42425.11884.0600][min 1 11lim 1=??== σσ MPa S Y Y F X N F F 08 .32525 .11 903.0600][min 2 22lim 2=??= = σσ 目 录 一、传动方案的拟定及电动机的选择 (2) 二、V 带选择 (4) 三.高速级齿轮传动设计 (6) 四、轴的设计计算 (9) 五、滚动轴承的选择及计算 (13) 六、键联接的选择及校核计算 (14) 七、联轴器的选择 (14) 八、减速器附件的选择 (14) 九、润滑与密封 (15) 十、设计小结 (16) 十一、参考资料目录 (16) 数据如下: 已知带式输送滚筒直径 320mm,转矩 T=130 N·m,带速 V=1.6m/s,传动装 置总效率为 ?=82%。 一、拟定传动方案 由已知条件计算驱动滚筒的转速 n ω,即 5 . 95 320 6 . 1 1000 60 1000 60 ? ′ ′ = ′ = p p u w D n r/min 一般选用同步转速为 1000r/min 或 1500r/min 的电动机作为原动机,因此 传动装置传动比约为 10 或 15。根据总传动比数值,初步拟定出以二级传动为 主的多种传动方案。 2.选择电动机 1)电动机类型和结构型式 按工作要求和工作条件,选用一般用途的 Y(IP44)系列三相异步电动机。 它为卧式封闭结构。 2)电动机容量 (1)滚筒输出功率 P w kw n T 3 . 1 9550 5 . 95 130 9550 P = ′ = × = w w (2)电动机输出功率 P kw d 59 . 1 % 82 3 . 1 P P = = = h w 根据传动装置总效率及查表 2-4 得: V 带传动 ?1=0.945; 滚动轴承 ?2 =0.98; 圆柱齿轮传动 ?3 =0.97;弹性联轴器 ?4 =0.99;滚筒轴滑动轴承 ?5 =0.94。 (3)电动机额定功率 P ed 由表 20-1 选取电动机额定功率 P ed =2.2kw。 哈工大机械原理课程设计齿轮传动设计大作业20无错版 机械原理课程设计大作业 ——齿轮传动系统20 课程名称:机械原理课程设计 设计题目:齿轮传动系统分析 院系:机电工程学院 班级: 15 设计者: 学号: 115 指导教师:陈 设计时间: 2017年6月 1、设计题目 1.1机构运动简图 1 序号 电机转速(r/min ) 输出轴转速(r/min ) 带传动最大传动比 滑移齿轮传动 定轴齿轮传动 最大传动比 模数 圆柱齿轮 圆锥齿轮 一对齿 轮最大 传动比 模 数 一对齿轮最大传动比 模数 20 970 30 35 40 ≤2.5 ≤4 2 ≤4 3 ≤4 3 2、传动比的分配计算 电动机转速min /970r n =,输出转速min /3001r n =, n /3502mi r n =,min /4003r n =,带传动的最大传动比5.2m ax =p i ,滑移齿轮传动的最大传动比4m ax =v i ,定轴齿轮传动的最大传动比4max =d i 。 根据传动系统的原始参数可知,传动系统的总传动比为: 333.3230970 011=== n n i 714.2735 970 022=== n n i 250.2440 970 033=== n n i 传动系统的总传动比由带传动、滑移齿轮传动和定轴齿轮传动三部分实现。设带传动的传动比为5.2m ax =p i ,滑移齿轮的传动比为321v v v i i i 、、,定轴齿轮传动的传动比为f i ,则总传动比 f v p i i i i 1m ax 1= f v p i i i i 2m ax 2= f v p i i i i 3max 3= 令 4max 3==v v i i 则可得定轴齿轮传动部分的传动比为 425.24 *5.2250 .24max max 3=== v p f i i i i 滑移齿轮传动的传动比为 333.5425 .2*5.2333 .32max 11== = f p v i i i i 571.4425 .2*5.2714 .27max 22== = f p v i i i i 设定轴齿轮传动由3对齿轮传动组成,则每对齿轮的传动比为 4343.1425.2max 33 =≤===d f d i i i 3、齿轮齿数的确定 根据滑移齿轮变速传动系统中对齿轮齿数的要求,可大致选择齿轮5、6、7、8、9和10为角度变位齿轮,其齿数: 42,8,41,9,40,101098765======z z z z z z ;它们的齿顶高系数1=* a h ,径向间隙系数25.0=* c ,分度圆压力角0 20=α,实际中心距mm a 50'=。单级圆柱齿轮减速器的高速级齿轮传动设计

齿轮传动强度计算例题01

哈工大机械原理课程设计齿轮传动设计大作业20无错版

直齿锥齿轮传动计算例题

带式传动机设计

普通锥齿轮差速器设计

机械设计基础习题

同步带传动类型及及设计计算标准

一级直齿圆柱齿轮减速器及带传动设计

机械设计基础齿轮传动设计例题

机械原理--齿轮传动及其设计--参考答案

圆弧齿锥齿轮传动设计几何计算过程

带传动和齿轮传动设计 说明书

直齿锥齿轮传动计算例题

机械基础-案例07 闭式斜齿圆柱齿轮传动

443 高速级齿轮传动设计

哈工大机械原理课程设计齿轮传动设计大作业20无错版复习过程