浙江大学化工原理实验---横管对流传热系数的测定实验报告

实验报告

课程名称:过程工程原理实验(乙) 指导老师: 国成 成绩:__________________ 实验名称:传热综合实验 实验类型:工程实验 同组学生: 一、实验目的和要求(必填) 二、实验容和原理(必填) 三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理 六、实验结果与分析(必填) 七、讨论、心得

横管对流传热系数的测定

1 实验目的:

1.1 掌握空气在普通和强化传热管的对流传热系数的测定方法,了解影响传热系数的因素和强化传热的途径。

1.2 把测得的数据整理成n

B N Re u 形式的准数方程式,并与教材中相应公式进行比较。 1.3 了解温度、加热功率、空气流量的自动控制原理和使用方法。

2 装置与流程:

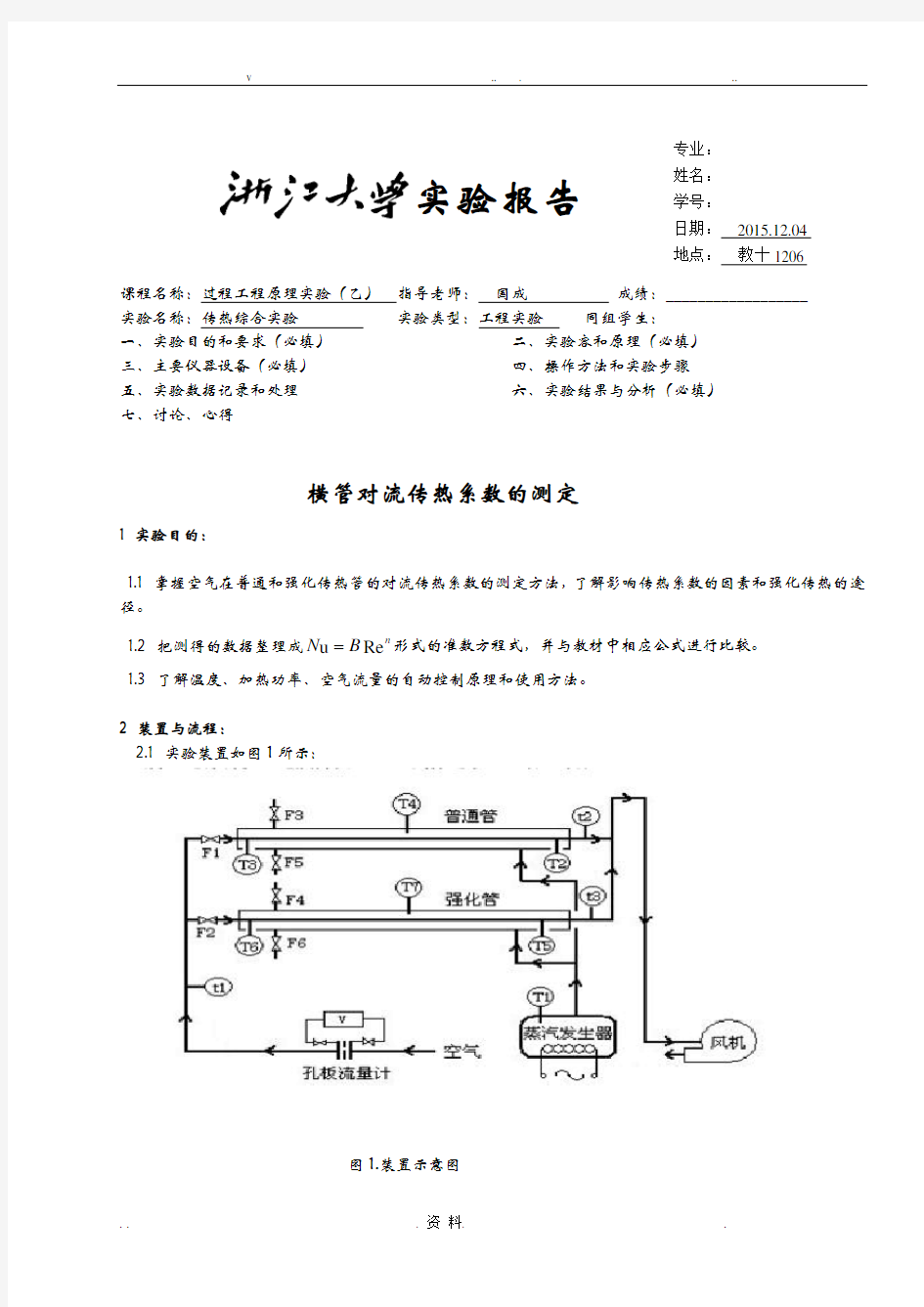

2.1 实验装置如图1所示:

图1.装置示意图

专业:

姓名: 学号:

日期: 2015.12.04

地点: 教十1206

2.2 流程介绍:

实验装置由蒸汽发生器、孔板流量变送器、变频器、套管换热器及温度传感器、智能显示仪等构成。 空气—水蒸气换热流程:来自蒸汽发生器的水蒸气进入套管换热器,与被风机抽进的空气进行热交换,冷凝水经排出阀排入盛水装置。空气经孔板流量计进入套管换热管(紫铜管),流量通过变频器调节电机转速达到自动控制,热交换后从风机出口排出。

本实验中,普通管和强化管实验通过管路上的切换阀门进行切换。

2.3 横管对流传热系数测定实验数据符号说明表:

名称

符号 单位 备注

冷流体流量 V

紫铜管规格:

Φ19mm ×1.5mm , 即径为16mm ,

有效长度为1020mm , 冷流体流量围: 3~18 m^3/h

冷流体进口温度 t 1 ℃ 普通管冷流体出口温度 t 2 ℃ 强化管冷流体出口温度 t 2’

℃ 蒸汽发生器蒸气温度 T 1 ℃ 普通管热流体进口端壁温 T W1 ℃ 普通管热流体出口端壁温 T W2 ℃ 普通管外蒸气温度 T ℃ 强化管热流体进口端壁温 T W1 ‘ ℃ 强化管热流体出口端壁温 T W2 ’ ℃ 强化管外蒸气温度

T ’

℃

3 基本原理:

间壁式换热器:冷流体之间有一固体壁面,两流体分别在固体壁面的两侧流动,两流体不直接接触,通过固体壁面进行热量交换。

本装置主要研究汽—气综合换热,包括普通管和强化管。其中,水蒸气空气通过紫铜管间接换热,空

气走紫铜管,水蒸气走紫铜管外,采用逆流换热。

所谓强化管,是在紫铜管加了弹簧,增大了绝对粗糙度,进而增大了空气流动的湍流程度,使换热效果更明显。

3.1 空气在传热管对流传热系数的测定

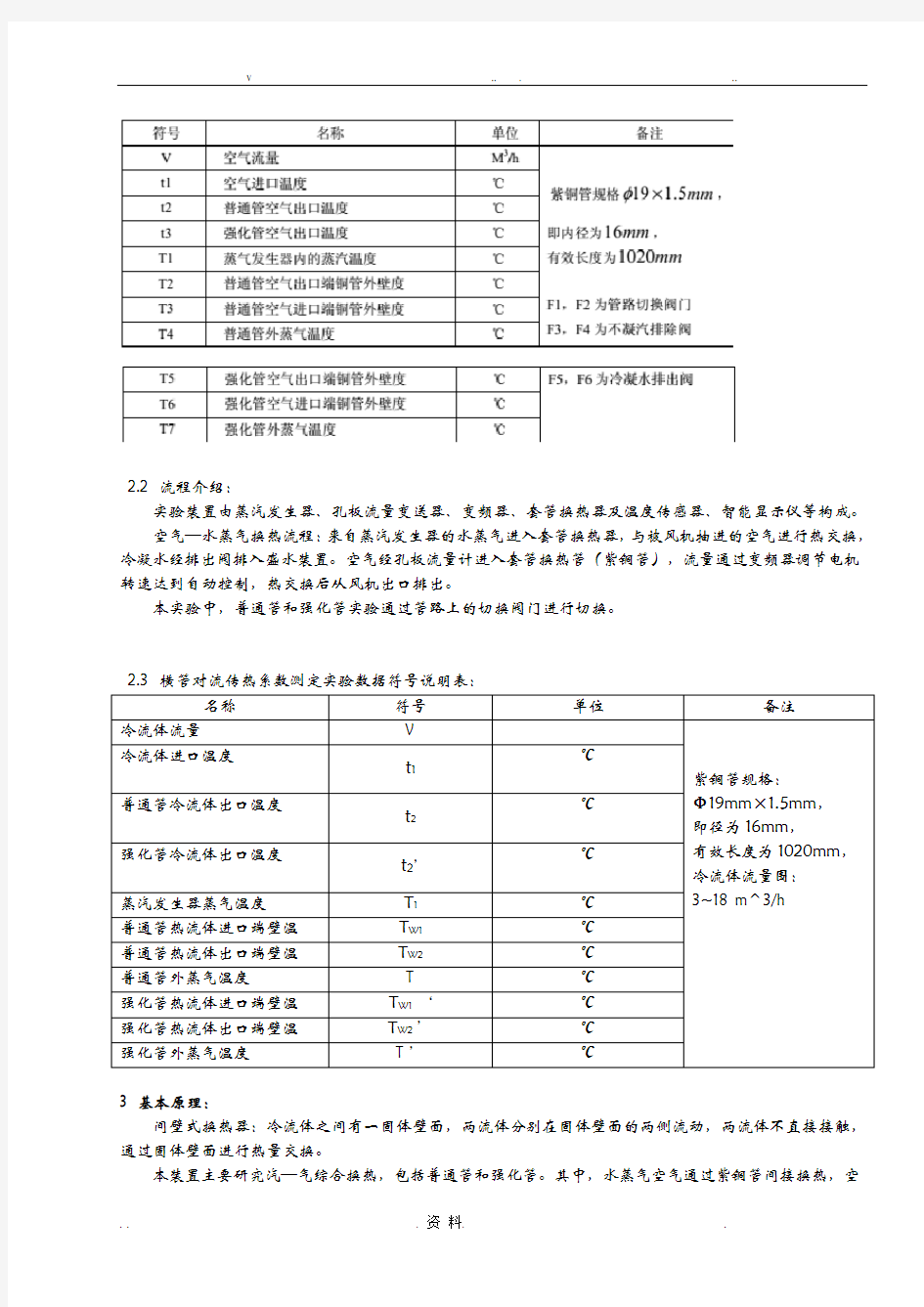

间壁式传热过程由热流体对固体壁面的对流传热,固体壁面的热传导和固体壁面对冷流体的对流传热所组成,如图2:

T

t

图2.间壁式传热过程示意图

间壁式传热元件在传热稳定后,有公式:

(1) 式中: Q — 传热量,W ;

m1 — 热流体质量流量,kg/s ;

Cp1 — 定性温度下热流体比热,J/(kg ·℃); T1 — 热流体进口温度,℃; T2 — 热流体出口温度,℃; m2 — 冷流体质量流量,kg/s ;

Cp2 — 定性温度下冷流体比热,J/(kg ·℃); t1 — 冷流体进口温度,℃; t2 — 冷流体出口温度,℃;

α1 — 热流体与固体壁面的对流传热系数,W/(); A1 — 热流体测的传热面积,;

(T-Tw)m — 热流体与固体壁面的对数平均温度,℃; α2 — 冷流体与固体壁面的对流传热系数,W/(); A2 — 冷流体测的传热面积,;

(t-tw)m — 冷流体与固体壁面的对数平均温度,℃; K — 以传热面积A 为基准的总传热数,W/(); A — 传热面积,;

Δt — 冷、热流体的对数平均温差,℃。

其中:

'ρV

V =

2'm ρV =

空气质量流量算法:

— 空气之际体积流量,;

— 空气在孔板处的密度,kg/。 本实验中即为空气在进口温度下对应的密度。

空气在无纸记录仪上记录的体积流量与空气流过孔板时候的密度有关。考虑到实际过程中,空气的进口温度不是定值,为了处理上的方便,无纸记录仪上显示的体积流量是孔板处的空气密度为1 kg/时候读数,因此,如果空气的密度不等于该值,则空气的实际体积流量应按照下式进行校正。

(5)

V — 无纸记录仪上显示的空气的体积流量,。 在本装置的套管换热器中,环隙通水蒸气,紫铜管通空气,水蒸气在紫铜管表面冷凝放热而加热空气。当管材料导热性能很好,即λ值很大,且管壁厚度较薄时,可以认为同一截面处换热管两侧壁温近似相等,即:

, (6) 在传热达到稳定后,可得:

(7)

即:

(8)

实验中测定出紫铜管的壁温t W1和t W2 ;冷流体的进出口温度t 1和t 2 ,并查得t 平均=0.5(t 1+t 2)下冷流体对应的C p2以及实验用铜管的长度l 、径d 2,A 2=πd 2l 和冷流体的质量流量m 2,即可计算出α2。 3.2 准数方程式

对于流体在圆形直管作强制湍流对流传热时,传热准数经验式为:

(9)

式中: —努赛尔数;

—雷诺数; —普兰特数;

对于流体是被空气冷却的情况,Pr ≈常数,n=0.3,式(9)可简化为:

在双对数坐标中作图,找出直线斜率,即为方程的指数n 。在直线上任取一点的函数值代入方程中,则可得到系数B 。

4 实验步骤:

4.1 检查仪表、风机、蒸汽发生器及测温点是否正常; 4.2 蒸汽发生器灌水至接近最高点处;

4.3 打开总电源开关、仪表电源开关,启动控制软件。开启蒸汽发生器开始加热; 4.4 温度上升到水的沸点后,开启风机; 4.5 选择普通管管路,与仪表显示一致后,通过控制软件上的“流量设定”,按12 m 3/h 、10 m 3/h 、8 m 3/h 、6 m 3/h 的数据改变冷流体的流量;

4.6在每个实验点时,观察温度变化,特别注意冷流体出口温度的变化,等待系统稳定。系统稳定后,

冷流体出口温度不再有明显的变化时,点击读取数据按钮,保存得到该冷流体流量下的系统数据;

4.7 完成普通管的测定后,切换到强化管,按第4.5、4.6两步相同的操作进行测定和数据的采集;

4.8完成实验后,按序切断电加热器电源、水源,停风机,最后导出实验数据,关闭计算机。

5 实验数据记录和处理:

5.1 基本参数:紫铜管规格:Φ19mm×1.5mm,即径为16mm,A=0.050m2,有效长度为1020mm。

5.2 实验数据:

冷流体进口温度

/℃

冷流体出口温度

/℃

冷流体流量

(m3/h)

蒸汽进口处壁温

/℃

蒸汽出口处壁温

/℃

管外蒸汽温度/℃

加热器汽相温度

/℃

管道名称

5.3 数据处理:

计算示例:以强化管第一组数据为例:

t1=20.374 ℃ t2’=78.124℃ V=8.03193m 3/h T 1=101.124 ℃ TW1’=101.934℃ TW2’=101.374℃ T ’=99.624℃

t1=20.374℃,空气的密度为1.2035 kg/m 3,空气平均温度40~50℃下空气热容为1005J/(kg ·K),导热系数为0.0280/[W/(m ·K)],空气粘度为1.94×10-5/Pa ·s.

'ρV

V =

=

2035

.103193

.8=7.3214m 3/h

02'm ρV ==7.3214/3600*1.2035=0.002448 kg/s

Q=)(m 122*2t t c p -=0.002448*1005*(78.124-20.374)=142.06 J/kg

2

w21w12w21w1m w t -t t -t ln

)

t -(t -)t -(t t -t =

)(= [(20.374-101.934)-(78.124-101.374)]/ln[(20.374-101.934)/

(78.124-101.374)]= 46.46℃ α2=

m

w *2122*2t)-(t )(m A t t c p - =142.06/0.051/46.46=59.95W/m2?K

Nu='

*22λαd = 59.95*0.016/0.0280=34.26

Re=

μ

ρ

**d 2u =0.016*0.002448/(0.008*0.008*3.14*1.94)*105=1.005*104

分别计算,得到如下表格

在双对数坐标做Nu~Re 图像为:

T W1/℃ T W2/℃ t 1/℃ t 2/℃

V ‘

/(m 3/s)

m 2/(Kg/s

)

Q/(J/k g)

(t W -t)

m

/K

α/(W /m 2·K)

Nu Re

(104)

管道类 型

102.124

102.374 19.186 65.874 0.00506 0.00611 286.0

3 56.57 99.1

4 56.66 2.509 普通管 102 102.434 19.7

5 68.43

6 0.00373 0.00450 220.1

0 54.61

6 79.01 45.12 1.846 普通管 102 102.25 20 70.934 0.0027

7 0.00333 170.6

7 52.65 63.56

36.29

1.368 普通管 101.812 10

2.124 20 72.434 0.00202

0.00244 128.6

6 46.84 49.06 28.01 1.002 普通管 101.934 101.374 20.374 78.124 0.00203 0.00245 142.0

6 46.46 59.95 34.26 1.005 强化管 102.812 102.124 20.436 75.436 0.00321 0.00386

213.3

6

49.41 84.67

48.35 1.584 强化管 102.812

102.124

20.25

75.684

0.00416

0.00501 279.11 49.29 111.10

63.44

2.056

强化管

6 实验结果分析: 6.1准数方程式:

根据图像及双对数坐标下直线方程,可得: 对于普通管,有Nu=7637

.0e 0249.0R ; 对于强化管,有Nu=8491

.0e

0135.0R 。

6.2 结果分析:

6.2.1 从实验结果可以发现,热流体流速越大,横管对流传热系数越大,热量交换越迅速,越明显,换热效果也越好。另外,随着热流体温度的升高,平均温差变化很小,可以认为基本上没有发生变化,故在生产中在负载允许的情况下,应适当增大流速,以更好地换热任务。

6.2.2 在管加装弹簧,增大空气流动时的湍流程度后,空气在换热过程中所获得的热量增大,所以强化管的α较普通管有明显的增大,说明传热效果更好。因此在工程上,使用列管式换热器时,常通过增加壳程挡板来增大湍流程度,以获得更好的换热效果。

6.2.3 通过加弹簧方法来提高传热效果,由于污垢不断积累所产生的热阻和流体运行阻力的增加,使得效果的提高并没有想象中那么理想,所以实际生产中很少用这样的方法。 6.3 误差分析:

无论是普通管还是强化管,实验得到的Nu 与Re 的关系式与公认的经验式(Nu=0.023Re 0.8)有一定的偏差。分析起来,产生偏差的主要原因可能有:

(1)测量仪器本身的系统误差和外界因素的干扰。比如由于长期有人做实验,导致管污垢层积,使管热阻增大,导致测得的数据发生偏离。

(2)实验数据处理过程中,假设管材料导热性能很好,即λ值很大,且管壁厚度较薄时,所以可以认为同一截面处换热管两侧壁温近似相等,即:, 而实际上管材料的性能究竟有没有这么好,有待确定。

(3)测定实验数据时,要求在稳定传热状态下,要求稳定时间在8min 以上,而事实上测量数据的时候,在温度稳定5min 左右就已经开始采集数据,而有可能此时传热尚未达到真正的稳定。即使每次数据都在度数稳定8min 采集,也不能保证此时传热已经稳定,因为过程工程原理实验是工程实验,实验结果受实际复杂情况影响较大。

(4)数据处理的时候也会引入一定的误差。