光刻技术.doc

第一章光刻技術

1.光刻工藝流程簡介 :

光刻是一種圖形復印和化學腐蝕相結合 , 綜合性的精密表面加工技術 . 在液晶顯示器生產過程中 , 光刻的目的就是按照產品設計要求 , 在導電玻璃上涂覆感光膠 , 並進行曝光 , 然後利用光刻膠保護作用 , 對 ITO 導電層進行的選擇化學腐蝕 , 從而在 ITO導電玻璃上得到與掩膜版完全對應的圖形 .

光刻是液晶顯示器制造過程中的關鍵工藝之一 , 光刻質量的好壞對產品的性能影響很大 , 是影響成品率的關鍵因素之一 , 隨著高密度點陣類液晶示器 . 有源矩陣液晶顯示器的飛速發展 , 顯示屏上的圖形越來越復雜 , 精密度越來越高 , 光刻技術就顯得更為重要 .

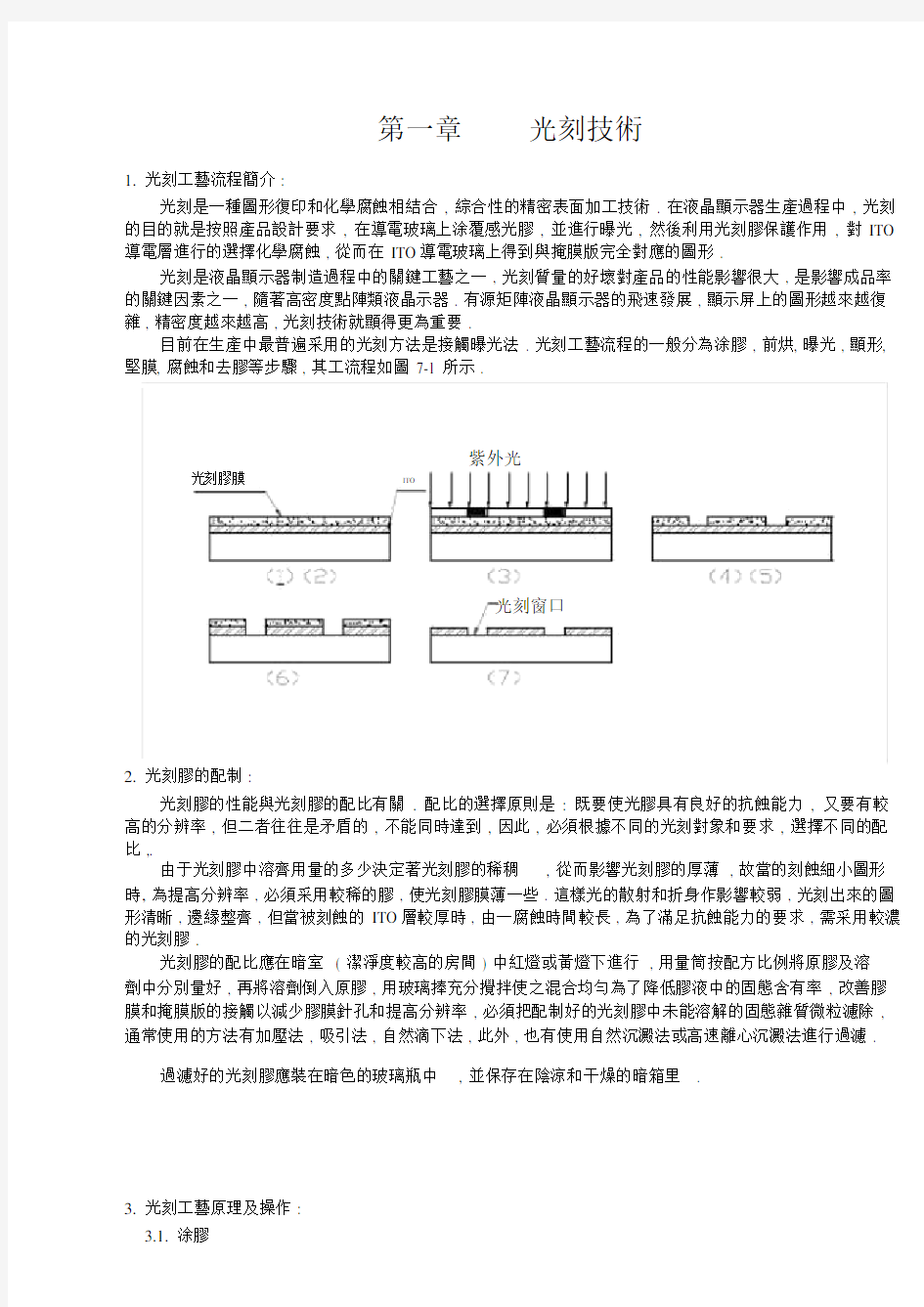

目前在生產中最普遍采用的光刻方法是接觸曝光法 . 光刻工藝流程的一般分為涂膠 , 前烘, 曝光 , 顯形, 堅膜, 腐蝕和去膠等步驟 , 其工流程如圖 7-1 所示 .

紫外光

光刻膠膜ITO

光刻窗口

2.光刻膠的配制 :

光刻膠的性能與光刻膠的配比有關 . 配比的選擇原則是: 既要使光膠具有良好的抗蝕能力, 又要有較高的分辨率 , 但二者往往是矛盾的 , 不能同時達到 , 因此 , 必須根據不同的光刻對象和要求 , 選擇不同的配比 ,.

由于光刻膠中溶齊用量的多少決定著光刻膠的稀稠, 從而影響光刻膠的厚薄 , 故當的刻蝕細小圖形時,為提高分辨率 , 必須采用較稀的膠 , 使光刻膠膜薄一些 . 這樣光的散射和折身作影響較弱 , 光刻出來的圖形清晰 , 邊緣整齊 , 但當被刻蝕的 ITO層較厚時 , 由一腐蝕時間較長 , 為了滿足抗蝕能力的要求 , 需采用較濃的光刻膠 .

光刻膠的配比應在暗室( 潔淨度較高的房間 ) 中紅燈或黃燈下進行 , 用量筒按配方比例將原膠及溶

劑中分別量好 , 再將溶劑倒入原膠 , 用玻璃捧充分攪拌使之混合均勻為了降低膠液中的固態含有率 , 改善膠膜和掩膜版的接觸以減少膠膜針孔和提高分辨率 , 必須把配制好的光刻膠中未能溶解的固態雜質微粒濾除 , 通常使用的方法有加壓法 , 吸引法 , 自然滴下法 , 此外 , 也有使用自然沉澱法或高速離心沉澱法進行過濾 .

過濾好的光刻膠應裝在暗色的玻璃瓶中, 並保存在陰涼和干燥的暗箱里.

3.光刻工藝原理及操作 :

3.1. 涂膠

3--半导体光刻技术及设备的发展趋势

半导体光刻技术及设备的发展趋势 姚达1,刘欣2,岳世忠3 (11中国电子科技集团公司第四十七研究所,沈阳110032;21中国人民解放军91550部队,辽宁大连116000;31北京大学软件与微电子学研究院,北京100871) 摘要:随着芯片集成度的不断提高、器件尺寸的不断缩小,光刻技术和光刻设备发生着显著变化。通过对目前国内外光刻设备生产厂商对下一代光刻技术的开发及目前已经应用到先进生产线上的光刻技术及设备进行了对比研究,对光刻技术和光刻设备的发展趋势进行了介绍,并对我国今后半导体光刻技术及设备的发展提出了合理化建议。 关键词:光刻;光刻机;分辨率;掩模;焦深;曝光 中图分类号:T N30517 文献标识码:A 文章编号:10032353X(2008)0320193204 Trends of Lithography Technology&Equipments for Semiconductor F abrication Y ao Da1,Liu X in2,Y ue Shizhong3 (11The47th Research Institute,CETC,Shenyang110032,China;21Unit91550,P LA,Dalian116000,China; 31School o f So ftware and Microelectronics,Peking Univer sity,Beijing100871,China) Abstract:Lithography technology and equipments are in a significant im provement with high chip integration and the device size scaling down.The development trends of lithography and equipments for semiconductor fabrication are discussed through the current requirements for next generation lithography technology of lithography equipment manu factμrers domestic and abroad,and by com paring the lithography technology and equipments applied to advanced production line,and reas onable proposal development trend is given. K ey w ords:lithography;mask aligner;res olution;mask;depth of focus(DOF);exposure EEACC:2550G 0 引言 光刻技术从诞生以来,在半导体加工制造行业中,作为图形转移技术而广为应用。随着芯片集成度的不断提高、器件尺寸的不断缩小以及器件功能的不断提高,作为半导体加工技术中最为关键的光刻技术和光刻工艺设备,必将发生显著的变化。光刻工艺中通常所使用的光源是由水银蒸汽发射的紫外光,波长为366、405、436nm[1]。目前为了提高曝光分辨率,降低所使用的曝光光源也是光刻技术和设备发展的一个趋势。光刻机的主要构成包括曝光光源、光学系统、电系统、机械系统和控制系统组成。其中光学系统是光刻机的核心。光刻机的曝光方式一般根据掩模版和晶圆的距离大致分为三种方式:接触式、接近式和投影式[2]。 1 推动光刻技术和设备发展的动力经济利益是Si片直径由200mm向300mm转移的主要因素。300mm的Si片出片率是200mm的215倍。300mm工厂的投资为15~30亿美元,其中约75%的资金用于设备投资,因此用户要求设备能向下延伸3~4代。300mm片径是从180nm技术节点 趋势与展望 Outlook and Future

光刻技术及其应用的状况和未来发展

光刻技术及其应用的状况和未来发展 光刻技术及其应用的状况和未来发展1 引言 光刻技术作为半导体及其相关产业发展和进步的关键技术之一,一方面在过去的几十年中发挥了重大作用;另一方面,随着光刻技术在应用中技术问题的增多、用户对应用本身需求的提高和光刻技术进步滞后于其他技术的进步凸显等等,寻找解决技术障碍的新方案、寻找COO更加低的技术和找到下一俩代可行的技术路径,去支持产业的进步也显得非常紧迫,备受人们的关注。就像ITRS对未来技术路径的修订一样,上世纪基本上3~5年修正一次,而进入本世纪后,基本上每年都有修正和新的版本出现,这充分说明了光刻技术的重要性和对产业进步的影响。如图1所示,是基于2005年ITRS对未来几种可能光刻技术方案的预测。也正是基于这一点,新一轮技术和市场的竞争正在如火如荼的展开,大量的研发和开发资金投入到了这场竞赛中。因此,正确把握光刻技术发展的主流十分重要,不仅可以节省时间和金钱,同时可以缩短和用户使用之间的周期、缩短开发投入的回报时间,因为光刻技术开发的投入比较庞大。 2 光刻技术的纷争及其应用状况 众说周知,电子产业发展的主流和不可阻挡的趋势是"轻、薄、短、小",这给光刻技术提出的技术方向是不断提高其分辨率,即提高可以完成转印图形或者加工图形的最小间距或者宽度,以满足产业发展的需求;另一方面,光刻工艺在整个工艺过程中的多次性使得光刻技术的稳定性、可靠性和工艺成品率对产品的质量、良率和成本有着重要的影响,这也要求光刻技术在满足技术需求的前提下,具有较低的COO和COC。因此,光刻技术的纷争主要是厂家可以提供给用户什么样分辨率和产能的设备及其相关的技术。 以Photons为光源的光刻技术 2.1 以Photons为光源的光刻技术 在光刻技术的研究和开发中,以光子为基础的光刻技术种类很多,但产业化前景较好的主要是紫外(UV)光刻技术、深紫外(DUV)光刻技术、极紫外(EUV)光刻技术和X射线(X-ray)光刻技术。不但取得了很大成就,而且是目前产业中使用最多的技术,特别是前两种技术,在半导体工业的进步中,起到了重要作用。 紫外光刻技术是以高压和超高压汞(Hg)或者汞-氙(Hg-Xe)弧灯在近紫外(350~450nm)的3条光强很强的光谱(g、h、i线)线,特别是波长为365nm的i线为光源,配合使用像离轴照明技术(OAI)、移相掩模技术(PSM)、光学接近矫正技术(OPC)等等,可为0.35~0.25μm的大生产提供成熟的技术支持和设备保障,在目前任何一家FAB中,此类设备和技术会占整个光刻技术至少50%的份额;同时,还覆盖了低端和特殊领域对光刻技术的要求。光学系统的结构方面,有全反射式(Catoptrics)投影光学系统、折反射式(Catadioptrics)系统和折射式(Dioptrics)系统等,如图2所示。主要供应商是众所周知的ASML、NIKON、CANON、ULTRATECH 和SUSS MICROTECH等等。系统的类型方面,ASML以提供前工程的l:4步进扫描系统为主,分辨率覆盖0.5~0.25μm:NIKON以提供前工程的1:5步进重复系统和LCD的1:1步进重复系统为主,分辨率覆盖0.8~0.35μm和2~0.8μm;CANON以提供前工程的1:4步进重复系统和LCD的1:1步进重复系统为主,分辨率也覆盖0.8~0.35μm和1~0.8μm;ULTRATECH以提供低端前工程的1:5步进重复系统和特殊用途(先进封装/MEMS/,薄膜磁头等等)的1:1步进重复系统为主;而SUSS MICTOTECH以提供低端前工程的l:1接触/接近式系统和特殊用途(先进封装/MEMS/HDI等等)的1:1接触/接近式系为主。另外,在这个领域的系统供应商还有USHlO、TAMARACK和EV Group等。 深紫外技术

光刻技术新进展

光刻技术新进展 刘泽文李志坚 一、引言 目前,集成电路已经从60年代的每个芯片上仅几十个器件发展到现在的每个芯片上可包含约10亿个器件,其增长过程遵从一个我们称之为摩尔定律的规律,即集成度每3年提高4倍。这一增长速度不仅导致了半导体市场在过去30年中以平均每年约15%的速度增长,而且对现代经济、国防和社会也产生了巨大的影响。集成电路之所以能飞速发展,光刻技术的支持起到了极为关键的作用。因为它直接决定了单个器件的物理尺寸。每个新一代集成电路的出现,总是以光刻所获得的线宽为主要技术标志。光刻技术的不断发展从三个方面为集成电路技术的进步提供了保证:其一是大面积均匀曝光,在同一块硅片上同时作出大量器件和芯片,保证了批量化的生产水平;其二是图形线宽不断缩小,使用权集成度不断提高,生产成本持续下降;其三,由于线宽的缩小,器件的运行速度越来越快,使用权集成电路的性能不断提高。随着集成度的提高,光刻技术所面临的困难也越来越多。 二、当前光刻技术的主要研究领域及进展 1999年初,0.18微米工艺的深紫外线(DUV)光刻机已相继投放市场,用于 1G位DRAM生产。根据当前的技术发展情况,光学光刻用于2003年前后的0.13微米将没有问题。而在2006年用到的0.1微米特征线宽则有可能是光学光刻的一个技术极限,被称为0.1微米难关。如何在光源、材料、物理方法等方面取得突破,攻克这一难关并为0.07,0.05微米工艺开辟道路是光刻技术和相应基础研究领域的共同课题。

在0.1微米之后用于替代光学光刻的所谓下一代光刻技术(NGL)主要有极紫外、X射线、电子束的离子束光刻。由于光学光刻的不断突破,它们一直处于"候选者"的地位,并形成竞争态势。这些技术能否在生产中取得应用,取决于它们的技术成熟程度、设备成本、生产效率等。下面我们就各种光刻技术进展情况作进一步介绍。 1.光学光刻 光学光刻是通过光学系统以投影方法将掩模上的大规模集成电路器件的结 构图形"刻"在涂有光刻胶的硅片上,限制光刻所能获得的最小特征尺寸直接与光刻系统所能获得的分辨率直接相关,而减小光源的波长是提高分辨率的最有效途径。因此,开发新型短波长光源光刻机一直是国际上的研究热点。目前,商品化光刻机的光源波长已经从过去的汞灯光源紫外光波段进入到深紫外波段(DUV),如用于0.25微米技术的KrF准分子激光(波长为248纳米)和用于0.18微米技术的ArF准分子激光(波长为193纳米)。 除此之外,利用光的干涉特性,采用各种波前技术优化工艺参数也是提高光刻分辨率的重要手段。这些技术是运用电磁理论结合光刻实际对曝光成像进行深入的分析所取得的突破。其中有移相掩膜、离轴照明技术、邻近效应校正等。运用这些技术,可在目前的技术水平上获得更高分辨率的光刻图形。如1999年初Canon公司推出的FPA-1000ASI扫描步进机,该机的光源为193纳米ArF,通过采用波前技术,可在300毫米硅片上实现0.13微米光刻线宽。 光刻技术包括光刻机、掩模、光刻胶等一系列技术,涉及光、机、电、物理、化学、材料等多个研究领域。目前科学家正在探索更短波长的F2激光(波长为157纳米)光刻技术。由于大量的光吸收,获得用于光刻系统的新型光学及掩模衬底材料是该波段技术的主要困 难。

光刻工艺简要流程介绍

光刻工艺是半导体制造中最为重要的工艺步骤之一。主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。 光刻机是生产线上最贵的机台,5~15百万美元/台。主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning)光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。 光刻工艺过程 一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等工序。 1、硅片清洗烘干(Cleaning and Pre-Baking) 方法:湿法清洗+去离子水冲洗+脱水烘焙(热板150~2500C,1~2分钟,氮 气保护) 目的:a、除去表面的污染物(颗粒、有机物、工艺残余、可动离子);b、除去水蒸气,是基底表面由亲水性变为憎水性,增强表面的黏附性(对光刻胶或者是 HMDS-〉六甲基二硅胺烷)。 2、涂底(Priming) 方法:a、气相成底膜的热板涂底。HMDS蒸汽淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染;b、旋转涂底。缺点:颗粒污染、涂底不均匀、HMDS 用量大。

目的:使表面具有疏水性,增强基底表面与光刻胶的黏附性。 3、旋转涂胶(Spin-on PR Coating) 方法:a、静态涂胶(Static)。硅片静止时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%); b、动态(Dynamic)。低速旋转(500rpm_rotation per minute)、滴胶、加速 旋转(3000rpm)、甩胶、挥发溶剂。 决定光刻胶涂胶厚度的关键参数:光刻胶的黏度(Viscosity),黏度越低,光刻胶的厚度越薄;旋转速度,速度越快,厚度越薄; 影响光刻胶厚度均运性的参数:旋转加速度,加速越快越均匀;与旋转加速的时 间点有关。 一般旋涂光刻胶的厚度与曝光的光源波长有关(因为不同级别的曝光波长对应不 同的光刻胶种类和分辨率): I-line最厚,约0.7~3μm;KrF的厚度约0.4~0.9μm;ArF的厚度约0.2~ 0.5μm。 4、软烘(Soft Baking) 方法:真空热板,85~120℃,30~60秒; 目的:除去溶剂(4~7%);增强黏附性;释放光刻胶膜内的应力;防止光刻胶 玷污设备; 边缘光刻胶的去除(EBR,Edge Bead Removal)。光刻胶涂覆后,在硅片边缘的正反两面都会有光刻胶的堆积。边缘的光刻胶一般涂布不均匀,不能得到很好的图形,而且容易发生剥离(Peeling)而影响其它部分的图形。所以需要去除。

光刻技术及其应用的现状及展望

光刻技术及其应用的现状与展望

1 引言 光刻技术作为半导体及其相关产业发展和进步的关键技术之一,一方面在过去的几十年中发挥了重大作用;另一方面,随着光刻技术在应用术问题的增多、用户对应用本身需求的提高和光刻技术进步滞后于其他技术的进步凸显等等,寻找解决技术障碍的新方案、寻找COO更加低的技术和找到下一俩代可行的技术路径,去支持产业的进步也显得非常紧迫,备受人们的关注。就像ITRS对未来技术路径的修订一样,上世纪基本上3~5年修正一次,而进入本世纪后,基本上每年都有修正和新的版本出现,这充分说明了光刻技术的重要性和对产业进步的影响。2005年ITRS对未来几种可能光刻技术方案进行预测。也正是基于这一点,新一轮技术和市场的竞争正在如火如荼的展开,大量的研发和开发资金投入到了这场竞赛中。因此,正确把握光刻技术发展的主流十分重要,不仅可以节省时间和金钱,同时可以缩短和用户使用之间的周期、缩短开发投入的回报时间,因为光刻技术开发的投入比较庞大。 2 光刻技术的现状及其应用状况

众说周知,电子产业发展的主流和不可阻挡的趋势是“轻、薄、短、小”,这给光刻技术提出的技术方向是不断提高其分辨率,即提高可以完成转印图形或者加工图形的最小间距或者宽度,以满足产业发展的需求;另一方面,光刻工艺在整个工艺过程中的多次性使得光刻技术的稳定性、可靠性和工艺成品率对产品的质量、良率和成本有着重要的影响,这也要求光刻技术在满足技术需求的前提下,具有较低的COO和COC。因此,光刻技术的纷争主要是厂家可以提供给用户什么样分辨率和产能的设备及其相关的技术。 2.1 以Photons为光源的光刻技术 在光刻技术的研究和开发中,以光子为基础的光刻技术种类很多,但产业化前景较好的主要是紫外(UV)光刻技术、深紫外(DUV)光刻技术、极紫外(EUV)光刻技术和X射线(X-ray)光刻技术。不但取得了很大成就,而且是目前产业中使用最多的技术,特别是前两种技术,在半导体工业的进步中,起到了重要作用。 紫外光刻技术是以高压和超高压汞(Hg)或者汞-氙(Hg-Xe)弧灯在近紫外(350~450nm)的3条光强很强的光谱(g、h、i线)线,特别是波长为365nm的i线为光源,配合使用像离轴照明技术(OAI)、移相掩模技术(PSM)、光学接近矫正技术(OPC)等等,可为0.35~0.25μm的大生产提供成熟的技术支持和设备保障,在目前任何一家FAB中,此类设备和技术会占整个光刻技术至少50%的份额;同时,还覆盖了低端和特殊领域对光刻技术的要求。光学系统的结构方面,有全反射式(Catoptrics)投影光学系统、折反射式(Catadioptrics)系统和折射式(Dioptrics)系统等。主要供应商是众所周知的ASML、NIKON、CANON、ULTRATECH和SUSS MICROTECH等等。系统的类型方面,ASML以提供前工

光刻机的技术原理和发展趋势

光刻机的技术原理和发展趋势 王平0930******* 摘要: 本文首先简要介绍了光刻技术的基本原理。现代科技瞬息万变,传统的光刻技术已经无法满足集成电路生产的要求。本文又介绍了提高光刻机性能的关键技术和下一代光刻技术的研究进展情况。 关键字:光刻;原理;提高性能;浸没式光刻;下一代光刻 引言: 光刻工艺直接决定了大规模集成电路的特征尺寸,是大规模集成电路制造的关键工艺。作为光刻工艺中最重要设备之一,光刻机一次次革命性的突破,使大模集成电路制造技术飞速向前发展。因此,了解光刻技术的基本原理,了解提高光刻机性能的关键技术以及了解下一代光刻技术的发展情况是十分重要的。本文就以上几点进行了简要的介绍。 光刻技术的基本原理: 光刻工艺通过曝光的方法将掩模上的图形转移到涂覆于硅片表面的光刻胶上,然后通过显影、刻蚀等工艺将图形转移到硅片上。 1、涂胶 要制备光刻图形,首先就得在芯片表面制备一层均匀的光刻胶。截止至2000年5月23日,已经申请的涂胶方面的美国专利就达118项。在涂胶之前,对芯片表面进行清洗和干燥是必不可少的。目前涂胶的主要方法有:甩胶、喷胶和气相沉积,但应用最广泛的还是甩胶。甩胶是利用芯片的高速旋转,将多余的胶甩出去,而在芯片上留下一层均匀的胶层,通常这种方法可以获得优于+2%的均匀性(边缘除外)。胶层的厚度由下式决定: 式中:F T为胶层厚度,ω为角速度,η为平衡时的粘度,ρ为胶的密度,t为时间。由该式可见,胶层厚度和转速、时间、胶的特性都有关系,此外旋转时产生的气流也会有一定的影响。甩胶的主要缺陷有:气泡、彗星(胶层上存在的一些颗粒)、条纹、边缘效应等,其中边缘效应对于小片和不规则片尤为明显。

从光刻技术看cpu工艺尺寸发展

从光刻技术看工艺尺寸的发展 广西桂林 541000 摘要:当前半导体器件加工水平已经进入22 nm工艺制程,业界各大厂商都在探索更小的工艺技术特征尺寸,下一代半导体器件加工水平将是16nm或者14nm。根据摩尔定律,14nm 工艺技术应将在2015前后大规模投入量产。目前的光刻技术遇到瓶颈,掩膜、光刻胶、光源、浸入液及镜头等都遇到技术节等。本文主要介绍当今半导体器件的工艺技术与下一代工艺技术的制造技术及其难点。对各种加工工艺进行比较,并展望下一代半导体器件的加工工艺。 关键词:光刻技术,EUV,掩膜,光刻胶,光刻机 1 引言 决定CPU的工艺尺寸因素从大方向看有两个:一是,CPU的材料;二是,加工工艺。本文只探讨加CPU的加工工艺对其工艺尺寸发展的限制因素,而其中的主要技术是:光刻技术。首先,CPU的工艺尺寸指的是CPU中各个晶体管之间互联导线的宽度。传统的光刻技术是通过曝光的方法将掩膜上设计的CPU图像转移到涂覆于硅晶片表面的光刻胶上,然后通过显影、刻蚀等工艺将图形转移到硅片上。故光刻技术直接决定了集成电路的特征尺寸,是集成电路最关键的工艺,也决定了电路集成规模的大小。 人们不断减小曝光波长,增大投影物镜的数值孔径,并采用分辨率增强技术降低光刻工艺因子K1。光刻机的曝光波长[1]已经从436 nm(g 线),365 nm(i 线),248 nm(KrF), 193nm(ArF)减小到目前的13.5nm极紫外光刻(EUVL)。光刻机先后经历了从接触式光刻机、接近式光刻机、全硅片扫描投影式光刻机、分步重复投影式光刻机到目前普遍采用的步进扫描投影式光刻机的发展历程,解决了数值孔径增大带来的视场变小的问题[2]。由于高端芯片尺寸的增大要求增大硅片的尺寸,同时为了提高产率,避免频繁更换硅片,光刻机使用的硅片直径也从150 mm,200 mm 增大到目前的300 mm。450mm硅片正在研制中。估计将会在2015年与14nm 的集成电路同时量产。, 2 特征尺寸的发展现状 目前最新的CPU的光刻机是荷兰ASML公司的TWINSCAN NXE:3300B。该TWINSCAN NXE平台是业界首个极紫外光刻(EUVL)生产平台[2]。该光刻系统采用锡等离子源产生的13.5 nm的EUV光,配备了从德国卡尔蔡司SMT透镜组件,数值孔径(NA)为0.33,最大的26毫米33毫米的曝光场。曝光分辨率小于18nm,是目前业界的最高水平。ASMLNXE:3300B系统已经斩获了11个订单,还有7个也保证采纳。该系统已经做到单次曝光13nm,并且有能力达到9nm,为半导体工艺进军个位数纳米时代打下了基础。还有英特尔正在使用的自己封闭的整套的产业链生产的22nm的一些列X86的CPU,英特尔的技术一直都很神秘,因为该公司具有从圆晶到封装整套产业链,外界对其生产工艺没有太多了解。据推测,英特尔公司生产22nm芯片所使用的光刻技术的光波波长应是193nm,使用193nm浸液光刻技术加上两次图形曝光技术已经可以实现22nm工艺技术的量产。英特尔自信2013年的研发水平能14nm节点,这可能是导致与台积电有20 年合作历史的FPGA 大厂Altera 转向与英特尔合作,双方签订14 纳米代工合作协议,这引起业界重大反响。 全球最大芯片代工——台积电在光刻技术上稍落后于英特尔,台积电在今年(2013)已经实现20nm工艺的量产,而在14nm工艺节点上将落后于英特尔,估计到2016年台积电才能导

光刻技术

H a r b i n I n s t i t u t e o f T e c h n o l o g y 精密和超精密加工技术论文 论文名称:光刻技术及其应用 课程名称:精密和超精密加工技术专业:机械设计制造及其自动化班级:1208104 姓名:孙文熙 学号:1120810404 哈尔滨工业大学

光刻技术及其应用 摘要:集成电路制造中利用光学- 化学反应原理和化学、物理刻蚀方法,将电路图形传递到单晶表面或介质层上,形成有效图形窗口或功能图形的工艺技术。随着半导体技术的发展,光刻技术传递图形的尺寸限度缩小了2~3个数量级(从毫米级到亚微米级),已从常规光学技术发展到应用电子束、 X射线、微离子束、激光等新技术;使用波长已从4000埃扩展到 0.1埃数量级范围。光刻技术成为一种精密的微细加工技术。本文就光刻技术的概念和工艺过程进行介绍,并对其发展与应用进行展望。 关键字:光刻技术,工艺流程,步骤,应用。 一、光刻技术的概念 光刻技术是在一片平整的硅片上构建半导体MOS管和电路的基础,这其中包含有很多步骤与流程。首先要在硅片上涂上一层耐腐蚀的光刻胶,随后让强光通过一块刻有电路图案的镂空掩模板(MASK)照射在硅片上。被照射到的部分(如源区和漏区)光刻胶会发生变质,而构筑栅区的地方不会被照射到,所以光刻胶会仍旧粘连在上面。接下来就是用腐蚀性液体清洗硅片,变质的光刻胶被除去,露出下面的硅片,而栅区在光刻胶的保护下不会受到影响。随后就是粒子沉积、掩膜、刻线等操作,直到最后形成成品晶片(WAFER)。 二、光刻技术的工艺流程 常规光刻技术是采用波长为2000~4500埃的紫外光作为图像信息载体,以光致抗蚀剂为中间(图像记录)媒介实现图形的变换、转移和处理,最终把图像信息传递到晶片(主要指硅片)或介质层上的一种工艺。在广义上,它包括光复印和刻蚀工艺两个主要方面。 ①光复印工艺:经曝光系统将预制在掩模版上的器件或电路图形按所要求的位置,精确传递到预涂在晶片表面或介质层上的光致抗蚀剂薄层上。

从光刻技术看CPU工艺尺寸发展

从光刻技术看工艺尺寸的发展 广西桂林541000 摘要:当前半导体器件加工水平已经进入22 nm工艺制程,业界各大厂商都在探索更小的工艺技术特征尺寸,下一代半导体器件加工水平将是16nm或者14nm。根据摩尔定律,14nm 工艺技术应将在2015前后大规模投入量产。目前的光刻技术遇到瓶颈,掩膜、光刻胶、光源、浸入液及镜头等都遇到技术节等。本文主要介绍当今半导体器件的工艺技术与下一代工艺技术的制造技术及其难点。对各种加工工艺进行比较,并展望下一代半导体器件的加工工艺。 关键词:光刻技术,EUV,掩膜,光刻胶,光刻机 1 引言 决定CPU的工艺尺寸因素从大方向看有两个:一是,CPU的材料;二是,加工工艺。本文只探讨加CPU的加工工艺对其工艺尺寸发展的限制因素,而其中的主要技术是:光刻技术。首先,CPU的工艺尺寸指的是CPU中各个晶体管之间互联导线的宽度。传统的光刻技术是通过曝光的方法将掩膜上设计的CPU图像转移到涂覆于硅晶片表面的光刻胶上,然后通过显影、刻蚀等工艺将图形转移到硅片上。故光刻技术直接决定了集成电路的特征尺寸,是集成电路最关键的工艺,也决定了电路集成规模的大小。 人们不断减小曝光波长,增大投影物镜的数值孔径,并采用分辨率增强技术降低光刻工艺因子K1。光刻机的曝光波长[1]已经从436 nm(g 线),365 nm(i线),248 nm(KrF), 193nm(ArF)减小到目前的13.5nm极紫外光刻(EUVL)。光刻机先后经历了从接触式光刻机、接近式光刻机、全硅片扫描投影式光刻机、分步重复投影式光刻机到目前普遍采用的步进扫描投影式光刻机的发展历程,解决了数值孔径增大带来的视场变小的问题[2]。由于高端芯片尺寸的增大要求增大硅片的尺寸,同时为了提高产率,避免频繁更换硅片,光刻机使用的硅片直径也从150 mm,200 mm 增大到目前的300 mm。450mm硅片正在研制中。估计将会在2015年与14nm 的集成电路同时量产。, 2特征尺寸的发展现状 目前最新的CPU的光刻机是荷兰ASML公司的TWINSCAN NXE:3300B。该TWINSCAN NXE平台是业界首个极紫外光刻(EUVL)生产平台[2]。该光刻系统采用锡等离子源产生的13.5 nm的EUV光,配备了从德国卡尔蔡司SMT透镜组件,数值孔径(NA)为0.33,最大的26毫米33毫米的曝光场。曝光分辨率小于18nm,是目前业界的最高水平。ASMLNXE:3300B系统已经斩获了11个订单,还有7个也保证采纳。该系统已经做到单次曝光13nm,并且有能力达到9nm,为半

看懂光刻机-光刻工艺流程详解

看懂光刻机:光刻工艺流程详解 半导体芯片生产主要分为IC 设计、IC 制造、IC 封测三大环节。IC 设计主要根据芯片的设计目的进行逻辑设计和规则制定,并根据设计图制作掩模以供后续光刻步骤使用。IC 制造实现芯片电路图从掩模上转移至硅片上,并实现预定的芯片功能,包括光刻、刻蚀、离子注入、薄膜沉积、化学机械研磨等步骤。IC 封测完成对芯片的封装和性能、功能测试,是产品交付前的最后工序。 芯片制造核心工艺主要设备全景图 光刻是半导体芯片生产流程中最复杂、最关键的工艺步骤,耗时长、成本高。半导体芯片生产的难点和关键点在于将电路图从掩模上转移至硅片上,这一过程通过光刻来实现,光刻的工艺水平直接决定芯片的制程水平和性能水平。芯片在生产中需要进行20-30 次的光刻,耗时占到IC 生产环节的50%左右,占芯片生产成本的1/3。 光刻工艺流程详解 光刻的原理是在硅片表面覆盖一层具有高度光敏感性光刻胶,再用光线(一般是紫外光、深紫外光、极紫外光)透过掩模照射在硅片表面,被光线照射到的光刻胶会发生反应。此后用特定溶剂洗去被照射/未被照射的光刻胶,就实现了电路图从掩模到硅片的转移。 光刻完成后对没有光刻胶保护的硅片部分进行刻蚀,最后洗去剩余光刻胶,就实现了半导体器件在硅片表面的构建过程。 光刻分为正性光刻和负性光刻两种基本工艺,区别在于两者使用的光刻胶的类型不同。负性光刻使用的光刻胶在曝光后会因为交联而变得不可溶解,并会硬化,不会被溶剂洗掉,从而该部分硅片不会在后续流程中被腐蚀掉,负性光刻光刻胶上的图形与掩模版上图形相反。 在硅片表面构建半导体器件的过程 正性光刻与负性光刻相反,曝光部分的光刻胶会被破坏从而被溶剂洗掉,该部分的硅片没

光刻工艺介绍

光刻工艺介绍 一、定义与简介 光刻是所有四个基本工艺中最关键的,也就是被称为大家熟知的photo,lithography,photomasking, masking, 或microlithography。在晶圆的制造过程中,晶体三极管、二极管、电容、电阻和金属层的各种物理部件在晶圆表面或表层内构成,这些部件是预先做在一块或者数块光罩上,并且结合生成薄膜,通过光刻工艺过程,去除特定部分,最终在晶圆上保留特征图形的部分。 光刻其实就是高科技版本的照相术,只不过是在难以置信的微小尺寸下完成,现在先进的硅12英寸生产线已经做到22nm,我们这条线的目标6英寸砷化镓片上做到0.11um。光刻生产的目标是根据电路设计的要求,生成尺寸精确的特征图形,并且在晶圆表面的位置正确且与其它部件的关联正确。

二、光刻工艺流程介绍 光刻与照相类似,其工艺流程也类似: 实际上,普通光刻工艺流程包括下面的流程:

1)Substrate Pretreatment 即预处理,目的是改变晶圆表面的性质, 使其能和光刻胶(PR)粘连牢固。主要方法就是涂HMDS,在密闭腔体内晶圆下面加热到120℃,上面用喷入氮气加压的雾状HMDS,使得HMDS和晶圆表面的-OH健发生反应已除去水汽和亲水健结构,反应充分后在23℃冷板上降温。该方法效果远比传统的热板加热除湿好。 2)Spin coat即旋转涂光刻胶,用旋转涂布法能提高光刻胶薄膜的 均匀性与稳定性。光刻胶中主要物质有树脂、溶剂、感光剂和其它添加剂,感光剂在光照下会迅速反应。一般设备的稳定工作最高转速不超过4000rpm,而最好的工作转速在2000~3000rpm。 3)Soft Bake(Pre-bake)即软烘,目的是除去光刻胶中溶剂。一般是 在90℃的热板中完成。 4)Exposure即曝光,这也是光刻工艺中最为重要的一步,就是用 紫外线把光罩上的图形成像到晶圆表面,从而把光罩上面的图形转移到晶圆表面上的光刻胶中。这一步曝光的能量(Dose)和成像焦点偏移(Focus offset)尤为重要. 5)Post Exposure Bake(PEB)即后烘,这是非常重要的一步。在 I-line光刻机中,这一步的目的是消除光阻层侧壁的驻波效应,

光刻技术历史与发展

光刻技术历史与发展 光刻工艺是集成电路最重要的加工工艺,他起到的作用如题金工车间中车床的作用,光刻机如同金属加工工车间的车床。在整个芯片制造工艺中,几乎每个工艺的实施,都离不开光刻的技束。光刻也是制造IC的最关键技术,他占芯片制造成本的35%以上。在如今的科技与社会发展中,光刻已经每年以百分之三十五的速度增长,他的增长,直接关系到大型计算机的运作等高科技领域,现在大型计算机的每个芯片上可以大约有10亿个零件。这就需要很高的光刻技术。如今各个大国都在积极的发展光科技束。光刻技术与我们的生活息息相关,我们用的手机,电脑等各种各样的电子产品,里面的芯片制作离不开光科技束。 在我们的日常生活中,也需要用到光刻技术制造的各种各样的芯片,最普通的就是我们手里的手机和电脑。如今是一个信息社会,在这个社会中各种各样的信息流在世界流动。而光刻技术是保证制造承载信息的载体。在社会上拥有不可替代的作用。 本论文的作用是向大家普及光刻的发展历史和光刻的发展方向,以及光刻的种类,每种光刻种类的优点和缺点。并且向大家讲述光刻的发展前景。在光刻这一方面,我国的专利意识稀薄,很多技术都没有专利,希望我辈能改变这个状况 Lithography process is the most important processing technology of integrated circuit, he play a role Such as the role of the lathe in machining shop, lithography as metalworking shop lathe. In the whole chip manufacturing technology, implementation of almost every process is inseparable from the lithography technology of beam. Lithography is the key technology of manufacturing IC, he war more than 35% of the chip manufacturing cost. In today's science and technology and social development, lithography has been growing at thirty-five percent a year, his growth, is directly related to the operation of large computer and other high-tech areas, large computer per chip can now has about 1 billion parts. This will require a very high lithography. Now the big countries are actively the development of light beam technology.Lithography is closely related to our life, we use the phone, all kinds of electronic products such as computer, the inside of the chip production

光刻技术

第一章光刻技術 1.光刻工藝流程簡介: 光刻是一種圖形復印和化學腐蝕相結合,綜合性的精密表面加工技術.在液晶顯示器生產過程中,光刻的目的就是按照產品設計要求,在導電玻璃上涂覆感光膠,並進行曝光,然後利用光刻膠保護作用,對ITO導電層進行的選擇化學腐蝕,從而在ITO導電玻璃上得到與掩膜版完全對應的圖形. 光刻是液晶顯示器制造過程中的關鍵工藝之一,光刻質量的好壞對產品的性能影響很大,是影響成品率的關鍵因素之一,隨著高密度點陣類液晶示器.有源矩陣液晶顯示器的飛速發展,顯示屏上的圖形越來越復雜,精密度越來越高,光刻技術就顯得更為重要. 目前在生產中最普遍采用的光刻方法是接觸曝光法.光刻工藝流程的一般分為涂膠,前烘,曝光,顯 光刻膠的性能與光刻膠的配比有關.配比的選擇原則是:既要使光膠具有良好的抗蝕能力,又要有較高的分辨率,但二者往往是矛盾的,不能同時達到,因此,必須根據不同的光刻對象和要求,選擇不同的配比,. 由于光刻膠中溶齊用量的多少決定著光刻膠的稀稠,從而影響光刻膠的厚薄,故當的刻蝕細小圖形時,為提高分辨率,必須采用較稀的膠,使光刻膠膜薄一些.這樣光的散射和折身作影響較弱,光刻出來的圖形清晰,邊緣整齊,但當被刻蝕的ITO層較厚時,由一腐蝕時間較長,為了滿足抗蝕能力的要求,需采用較濃的光刻膠. 光刻膠的配比應在暗室(潔淨度較高的房間)中紅燈或黃燈下進行,用量筒按配方比例將原膠及溶劑中分別量好,再將溶劑倒入原膠,用玻璃捧充分攪拌使之混合均勻為了降低膠液中的固態含有率,改善膠膜和掩膜版的接觸以減少膠膜針孔和提高分辨率,必須把配制好的光刻膠中未能溶解的固態雜質微粒濾除,通常使用的方法有加壓法,吸引法,自然滴下法,此外,也有使用自然沉澱法或高速離心沉澱法進行過濾. 過濾好的光刻膠應裝在暗色的玻璃瓶中,並保存在陰涼和干燥的暗箱里. 3.光刻工藝原理及操作: 3.1.涂膠

一文解析刻蚀机和光刻机的原理及区别

一文解析刻蚀机和光刻机的原理及区别 什么是光刻机光刻机(Mask Aligner)又名:掩模对准曝光机,曝光系统,光刻系统等。一般的光刻工艺要经历硅片表面清洗烘干、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀等工序。 Photolithography(光刻)意思是用光来制作一个图形(工艺);在硅片表面匀胶,然后将掩模版上的图形转移光刻胶上的过程将器件或电路结构临时复制到硅片上的过程。 光刻的目的使表面具有疏水性,增强基底表面与光刻胶的黏附性。 光刻机工作原理 上图是一张光刻机的简易工作原理图。下面,简单介绍一下图中各设备的作用。 测量台、曝光台:承载硅片的工作台,也就是本次所说的双工作台。 光束矫正器:矫正光束入射方向,让激光束尽量平行。 能量控制器:控制最终照射到硅片上的能量,曝光不足或过足都会严重影响成像质量。 光束形状设置:设置光束为圆型、环型等不同形状,不同的光束状态有不同的光学特性。遮光器:在不需要曝光的时候,阻止光束照射到硅片。 能量探测器:检测光束最终入射能量是否符合曝光要求,并反馈给能量控制器进行调整。掩模版:一块在内部刻着线路设计图的玻璃板,贵的要数十万美元。 掩膜台:承载掩模版运动的设备,运动控制精度是nm级的。 物镜:物镜由20多块镜片组成,主要作用是把掩膜版上的电路图按比例缩小,再被激光映射的硅片上,并且物镜还要补偿各种光学误差。技术难度就在于物镜的设计难度大,精度的要求高。 硅片:用硅晶制成的圆片。硅片有多种尺寸,尺寸越大,产率越高。题外话,由于硅片是圆的,所以需要在硅片上剪一个缺口来确认硅片的坐标系,根据缺口的形状不同分为两种,分别叫flat、notch。 内部封闭框架、减振器:将工作台与外部环境隔离,保持水平,减少外界振动干扰,并维持稳定的温度、压力。

track光刻胶显影工艺

TRACK工艺简介 潘川2002/1/28 摘要 本文简要介绍关于涂胶、显影工艺的一些相关内容。 引言 超大规模IC对光刻有五个基本要求,即:高分辨率、高灵敏度、精密的套刻对准、低缺陷和大尺寸上的加工问题(如温度变化引起晶圆的胀缩等)。这五个基本要求中,高分辨率、高灵敏度和低缺陷与涂胶、显影工艺有很密切的关系。 第一节涂胶工艺 1光刻胶 光刻胶主要由树脂(Resin)、感光剂(Sensitizer)及溶剂(Solvent)等不同材料混合而成的,其中树脂是粘合剂(Binder), 感光剂是一种光活性(Photoactivity)极强的化合物,它在光刻胶内的含量和树脂相当,两者同时溶解在溶剂中,以液态形式保存。除了以上三种主要成分以外,光刻胶还包含一些其它的添加剂(如稳定剂,染色剂,表面活性剂)。 光刻胶分为正胶和负胶。负胶在曝光后会产生交联(Cross Linking)反应,使其结构加强而不溶解于显影液。正胶曝光后会产生分解反应,被分解的分子在显影液中很容易被溶解,从而与未曝光部分形成很强的反差。因负胶经曝光后,显影液会浸入已交联的负性光刻胶分子内,使胶体积增加,导致显影后光刻胶图形和掩膜版上图形误差增加,故负胶一般不用于特征尺寸小于的制造。典型的正胶材料是邻位醌叠氮基化合物,常用的负胶材料是聚乙稀醇肉桂酸酯。CSMC-HJ用的是正性光刻胶。 在相同的光刻胶膜厚和曝光能量相同时,不同光刻胶的感光效果不同。在一定的曝光波长范围内,能量低而感光好的胶称为灵敏度,反之则认为不灵敏。我们希望在能满足光刻工艺要求的情况下,灵敏度越大越好,这样可减少曝光时间,从而提高产量。 2涂胶 涂胶是在结净干燥的圆片表面均匀的涂一层光刻胶。常用的方法是把胶滴在圆片上,然后使圆片高速旋转,液态胶在旋转中因离心力的作用由轴心沿径向飞溅出去,受附着力的作用,一部分光刻胶会留在圆片表面。在旋转过程中胶中所含溶剂不断挥发,故可得到一层分布均匀的胶膜。 涂胶过程有以下几个步骤: 1.1涂胶前处理(Priming): 要使光刻胶精确地转移淹膜版上的图形,光刻胶与圆片之间必须要有良好的粘附。在涂胶之前,常采用烘烤并用HMDS(六甲基二硅胺)处理的方法来提高附着能力。

半导体光刻技术及设备的发展趋势

移动信息 2016年6期 117 半导体光刻技术及设备的发展趋势 温菊红 国家知识产权局专利局专利审查协作广东中心,广东 广州 510530 摘要:半导体的概念对于普通人来讲稍显陌生,但是我们的生活却又离不开它。在信息化的背景下,人们生活中对电子产品也是越发依赖。半导体主要应用于通讯、高速计算机、智能化生活等领域。信息化时代的半导体技术大部分还是受海外企业的掌控,但我国的半导体市场也在高速前进。在此以半导体光刻技术及设备的发展趋势为主题进行讨论与分析,望能对半导体光刻技术及设备的未来发展提供一些借鉴和参考。 关键词:半导体材料;光刻技术及设备;发展趋势 中图分类号:TN305.7 文献标识码:A 文章编号:1009-6434(2016)6-0117-02 Development trend of semiconductor lithography technology and equipment Wen Juhong Patent examination and cooperation of Patent Office of the State Intellectual Property Office Guangdong center, Guangzhou, Guangdong 510530 Abstract: The concept of semiconductor is a little distance to the average person, but we can not live without it. Under the background of the development of information technology, people are more and more dependent on electronic products in life. Semiconductor is mainly used in communication, high-speed computer, intelligent life and other fields. Semiconductor technology in information age is, for the most part, by the control of overseas enterprises, but in the era of China's semiconductor market also was going at a high speed. In this paper, the development trend of semiconductor lithography technology and equipment are discussed and analyzed, hope to provide some reference for the future development of semiconductor lithography technology and equipment. Keywords: semiconductor materials; lithography technology and equipment; development trend 随着社会的快速进步,半导体的技术也随着日趋成熟,而半导体光刻技术发展历史也已超过五十年之久,但是它的发展前景仍然是不可小觑。[1] 由于芯片的集成度得到大幅度提升,这也迫使着光刻技术也应随之提高。在20世纪80年代前,科学家一致认同光刻技术最大分辨率就是0.5。随着科学技术的发展,如今光刻技术已经可以达到0.1之下了,相信半导体光刻技术在未来还会取得更大的突破。 1 促进半导体光刻技术及设备发展的主要因素 1.1 硅片直径的变化 促进半导体光刻技术发展的最主要因素就是实现了将硅片从200mm 到300mm 的转变。据悉,200mm 出片率仅是300mm 的1/225,这转变有效地提高了硅片的出片率。300mm 的厂商将主要的资金投入到设备的采购中, 所以对设备的持续性使用提了很高的要求。因为300mm 硅片由180nm 开始切入的,所以仪器就算到了150、130,乃至100nm 依然可以使用。 1.2 曝光技术的创新 曝光是芯片生产过程中至关重要的一个环节,从20世纪90年代开始,各国就不断为曝光技术的改进而努力着,从1991年步进扫描曝光机的发布开始,一次次地将曝光技术进行改革和创新,在提高曝光技术的分辨率的同时,也在提升它的工艺性,并且降低它所需要的成本,达到更为经济性的目的。[2] 2 半导体光刻技术及设备未来的发展趋势 2.1 PSM 技术 为了更好地进行小图片汇集转移的工作,以避免在此过程之中由于光的衍射作用使得图片变形,就必