不锈钢电解抛光

一?电解抛光原理:

电解抛光(electro-polishing)也称电抛光,是利用阳极在电解池中所产生的电化学溶解现象,使阳极上的微观凸起部分发生选择性溶解以形成平滑表面的方法。

它是一个复杂的阳极氧化过程,伴随着工件表面的溶解和和氧化,但又不同于阳极氧化。电解抛光的抛光机理是:

1. 黏膜理论:

电解抛光在一定的条件下,金属阳极的溶解速度大于溶解产物离开阳极表面

向电解液中扩散的速度,于是溶解产物就在电极表面积累,形成一层黏性膜,这层黏性膜的电阻比电解液的大,而且可以溶解在电解液中,它沿阳极表面的分布是不均匀的,在表面的微凸处的微黏膜厚度比凹处小,导致凸处的电阻也较小,从而造成电流集中,与微凹处相比,微凸处电流密度较大,电位升高,从而使氧气容易析岀,有利于黏膜溶解扩散,加快了微凸部位金属的溶解。随着电解抛光时间的延续,阳极表面上的微凸处被逐渐削平,使整个表面变得平滑、光亮。

2. 氧化膜理论:

在电解抛光过程中,由于析岀氧的作用在金属表面形成一层氧化膜,阳极表面呈钝态,但是,这层氧化膜在电解液中是可以溶解的,所以钝态并不是完全稳定的。由于在阳极表面微凸处电流密度较高,形成的氧化膜比较疏松,而且该处析岀的氧气也多,有利于阳极溶解产物向溶液中扩散,促使该处的氧化膜溶解加快。在整个抛光过程中、氧化膜的生成溶解不断进行。而且微凸处进行的速度比微凹处快,其结果,微凸处金属被优先溶解削去,使阳极表面达到平滑、光亮。

电抛光阳极过程的特点:电抛光过程根据金属表面的性质、溶液成分、工作

条件,在阳极附近可能发生下列反映

①阳极溶解,当进行电抛光时,金属表面的原子就转入到电解液中成为离子,阳

极发生溶解:

Me = Me( n+) + ne ②氧化膜(或氧吸附层)形成,电抛光时,在阳极表面会生成一层氧化膜(或氧

吸附层),此膜的厚度决定于金属的性质、电解液成分、工艺规范。

③气态氧的析岀:

4OH- =O2 +2H2O +4e

④溶液中还存在多种物质的氧化

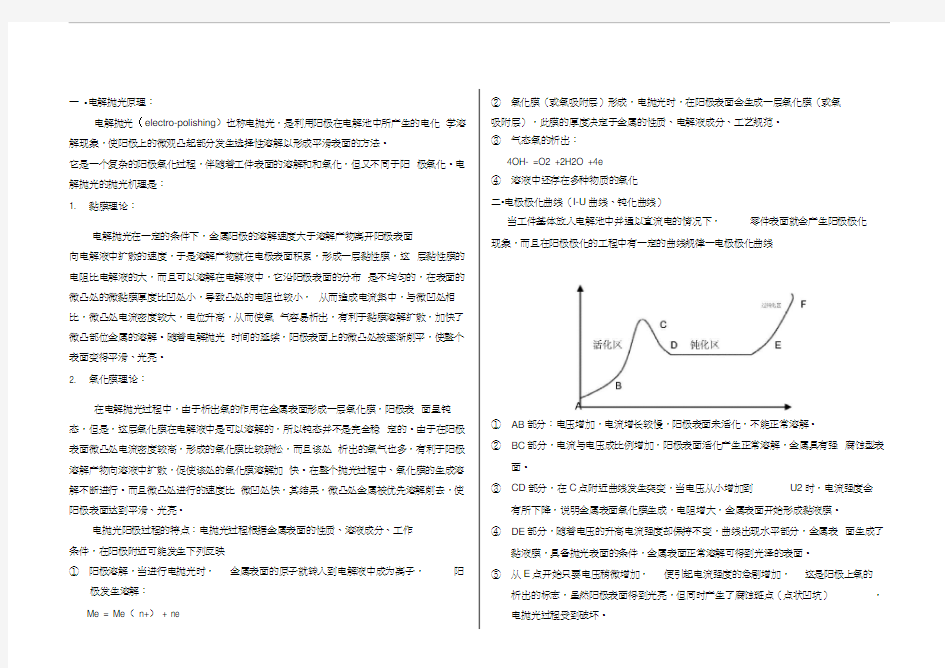

二?电极极化曲线(I-U曲线、钝化曲线)

当工件基体放入电解池中并通以直流电的情况下,零件表面就会产生阳极极化

现象,而且在阳极极化的工程中有一定的曲线规律一电极极化曲线

①AB部分:电压增加,电流增长较慢,阳极表面未活化,不能正常溶解。

②BC部分,电流与电压成比例增加,阳极表面活化产生正常溶解,金属具有强腐蚀型表

面。

③CD部分,在C点附近曲线发生突变,当电压从小增加到U2时,电流强度会

有所下降,说明金属表面氧化膜生成,电阻增大,金属表面开始形成黏液膜。

④DE部分,随着电压的升高电流强度却保持不变,曲线岀现水平部分,金属表面生成了

黏液膜,具备抛光表面的条件,金属表面正常溶解可得到光泽的表面。

⑤从E点开始只要电压稍微增加,便引起电流强度的急剧增加,这是阳极上氧的

析岀的标志,虽然阳极表面得到光亮,但同时产生了腐蚀斑点(点状凹坑),电抛光过程受到破坏。

通过试验,当电解抛光时给EP槽施加至钝电压,电流就会按照阳极极化曲线的形式进行变化;把整流器调到稳压状态,调整电压到工件至钝电压,开机,电流就会从A点1S 左右到达B点然后达到C点-电流的至高点,从C点降到D点

—电流的稳定状态,电流持续稳定到达E点,电抛光过程结束。

从A点到达D点时间需要2-3S,整个稳定电流的抛光过程1-2M (根据工件材质

而定)。

三?法拉第电解定律

内容:在电解时,电极上发生化学反应的物质的量和通过电解池的电量q成正比

公式:

m =q/(z*F )*M =M/(z*F) *I*t

m:电极上参与化学反应的物质的质量kg

M参与反应物质的摩尔质量kg /mol

F:法拉第电解常数:96485 C/ mol

Z:电极反应的计量方程式中电子的计量系数

t:时间S

I :电流强度A

电极上每析岀(或溶解) 1 mol的任何物质所需的电量为96485 C ,也就是

说用同等的电量通过各种不同的电解质溶液时,在电极上析岀(或溶解)各物质的质量与它们的摩尔质量成正比。

四.不锈钢的电解抛光不锈钢的电解抛光溶液,一般都为磷酸基溶液即以磷酸为主,硫酸为辅,其中还添加一部分添加剂。

1. 不锈钢电解抛光液的成分极其作用

①磷酸

磷酸是抛光掖中的主要成分,磷酸和磷酸盐的黏滞性都比较大,有利于微观凸起处金属的优先溶解,对金属的腐蚀性比较小,对获得平整光亮的表面起重要的作用。

②硫酸

硫酸可提高电解液的导电率,改善分散能力,减轻对有色金属的腐蚀,提高钢铁工件的光洁度。浓度过高,钢铁溶解速度过快,表面光泽性下降,浓度过低,容易使铝及其合金发生斑点状腐蚀。③铬酐

铬酐可促进金属表面氧化膜的形成,减轻和避免溶液对金属的腐蚀,提高整平作用,以获得光洁度高的表面。

2. 不锈钢电解抛光溶液的控制参数

①温度

不同的电解抛光液有不同的温度控制范围,温度升高有利于金属的溶解,但是有可能产生过腐蚀,降低表面的光泽性。一般温度升高时要相应提高电流密度,才能保证工件表面的光洁度。

②电流密度

电流密度也是工件在EP过程中一个重要参数,根据研究试验结果:奥氏体不锈钢电流密度15A-80A/dm2;马氏体不锈钢电流密度75A-82A/dm2。电流密度要根

据不同的工件材料选用不同的电流密度。电流密度过高,氧气析岀过多,难以形成致密的氧化膜或稳定的黏膜,电极表面过热,电化学反应剧烈,容易产生腐蚀点和条纹;电流密度过低,阳极一直处于阳极溶解状态,也不能提高金属工件表面的光洁度。

③抛光时间

在电解抛光过程中,抛光时间并不是越长越好,它要根据电解抛光液温度的高低和电流密度的大小来定。在一般情况下,抛光时间随着电流密度的增加,温度的升高而减少,钢铁工件可比有色金属工件的抛光时间长一些,工件精度和表面质量要求较高时,也应相应缩短抛光时间,必要时可反复多次进行抛光处理。

④搅拌

搅拌可加快电解液的流动,促进金属表面滞留的氧气泡的排除,减轻金属表面的过热现象,从而有利于工件表面光洁度的提高。生产一般采用移动阳极的方法,也有用压缩空气来搅拌电解液。

⑤槽内阴极板

阴极板材料通常采用铅版,阴极面积一般稍大,以提高电流效率,阴阳极面积比通常为:

1.1-1.5 : 1。

⑥电位

在将抛光液的温度控制在一定的温度范围之内的前提下,如果电位太低,则无黏液膜形

定,一旦形成也会立即溶入电解液中,也不产生抛光作用,仅有侵蚀现象产生;如果电位进一步

增加,达到某一定值之后,才开始产生稳定的黏液膜,电解抛光才得以产生,并有氧气逸出,抛

光效果逐步提高。随着电位的持续升高,黏液膜的厚度也相应增加,薄膜层的电阻上升,抛光电

流基本保持不变,在这种电位下,氧气逸出较为迅速,局部溶液升温很快,抛光效果效果最

佳,光亮度显著增加,这一区域是电解抛光的最佳区域。在这一区域中若电位很高,由于局部温

度较高,抛光质量较好,但操作工艺不易控制,若电位再度升高,薄膜被击破,电阻反而下降。

此时,便有凹坑岀现、抛光效果变差。总结:

抛光温度、抛光时间、抛光电流密度、抛光电位、电解抛光液的比重,这几个参数是相互

影响相互制约的,一个因素变化就会引起其余几个因素相应的变化

提高温度和电位,可以提高溶液的导电能力和金属的溶解速度。但在一定的电位下,电流密度同

时也会随着溶液导电能力和金属溶解速度的增加而增加。因此,在高电位作用下,必须采用较短

的时间完成抛光任务,反之,在低电位作用下,电流密度必将减少,抛光时间则须延长,但不能

太长,否则会产生侵蚀现象。

总之,电解抛光是一个受前处理、抛光温度、电位、时间、电流等综合因素相互影响的过

程,应根据现场情况灵活应用,适度掌握各种条件,才能获得最好的抛光效果。

五.不锈钢电解抛光液的配方

1.磷酸基溶液

配方1通用性好,适于碳钢、低合金钢和不锈钢,是应用最广泛的电解液

配方2适于1Cr18Ni9Ti之类的奥氏体不锈钢

配方3适于1Cr13之类的马氏体不锈钢,也可用于镍、铝的电抛光配方4适于不锈钢,抛光质量

中等,溶液使用寿命很长不需作再生处理配方5适于不锈钢,抛光质量好,溶液使用寿命较长,

主要用于手表等精密零件配方6适于不锈钢,低合金钢、高合金钢、铸铁等,强烈搅拌可改善抛

光质量。

配方7适于除含钨的高碳钢以外的大多数普通钢,钢合金元素最高允许含量为镍

3.75 %钼0.5 %铬1.4 %锰1.75 %钒0.3 %

配方8适于碳纲及含锰、镍的摸具钢。

件的接触比较平衡均匀,在保证夹具印合格的情况下尽量增大夹具与工

件的接触面积。

②电解抛光液比重下降或超岀最大值,每种电解液都有不同的比重范围,如果比重

低于最小值,说明电解液中水分含量增多,水分增加容易产生麻点;比重超岀所

要求范围的最大值,容易导致电流密度局部过大,电

流分布不均,工件局部发生过腐蚀产生麻点。磷酸的比重: 1.70;浓硫酸

的比重:1.84 ;水的比重:1;电解液水分增加的原因:电解液在生产的

过程中会生成水,夹具会携带部分水进入槽内。调整电解液比重到最佳

范围,在EP前必须吹干夹具和工件上面的水分。

③温度过高,温度高可提高电解液的电导率,增加工件的表面亮度,但容

易造成电流密度分布不均而产生麻点。调整温度到最佳温度范围。

⑵工件在除油清洗时没有清洗干净,有油污残留在工件上,在EP时有油污的地方

就会出现麻点。

⑶工件的材料问题,不同的工件材料应选用不同种类的电解液,但有时后材料的晶粒结构也会导致工件在EP过程中出现麻点。尽量选择较好的材料加工工件。

⑷返工零件,零件在进行第一次EP后由于一些局部的外观问题不良,而需要机械

抛光返抛再进行EP,工件在第二次EP时就容易产生麻点。为了避免第二次产生麻点,二次EP必须相应的减少时间和电流大小。

⑸气体逸岀不畅

气体逸岀不畅,主要是工件上装夹具的角度不合理,工件的孔口方向尽量向上,

调整夹具到合适的角度,使工件在EP时产生的气体容易散发。

⑹EP时间过长

根据工件的材质和工件表面的粗糙度的不同,每个工件的EP时间也不相同,当工

件EP到所需要的时间后,就要立刻停止。因为电解抛光是一个微观整平作用,当工件表面达到微观的光亮平整后,零件表面就会停止氧化,产生过腐蚀现象出现

麻点

⑺电流过大

当零件在EP时,如果