02防水板超声波焊接施工工艺

防水板超声波焊接施工工艺

1 前言

1.1工艺概况

隧道防水板铺设过去一直采取手工方式固定到隧道内壁上,固定方式以射钉锚固为主,防水板搭接头以热熔形式处理。由手工方式铺设的防水板,与峒表面的密贴效果不稳定,整体平顺性不好;射钉挂板时,防水板表面留有孔洞,从而影响防水效果。

云桂铁路项目部一分部采用机械手辅助铺设、超声波焊接施工工艺,使施工效率和施工质量得到明显改善。

1.2工艺原理

超声波焊接机由发生器产生20kHz~35kHz的高压、高频信号,通过换能系统,把信号转换为高频机械振动,通过焊接枪头加于两个靠近的塑料工件上,通过工件表面及内在分子间的磨擦而使接触面局部温度升高,当温度达到工件本身熔点时,工件接口迅速熔化并填充于接口间的空隙,随接触时间延长,接触面熔化深度加大。当接触震动停止时,工件同时在一定的压力下冷却定形,便达成完美的超声波焊接。

2 工艺特点

1)超声波焊接不需加溶剂、粘接剂或其他辅助品,使用成本低。超声波焊接一次性投入较大,但设备使用寿命长(按每月10板二衬计算,枪头寿命16.3个月,焊枪寿命49个月),分摊成本仅为电热压力焊焊枪成本的7.5%,经济效益明显。

2)超声波焊接开机即可焊接,正常情况下焊接枪头不会烫伤操作人员,安全性好。

3)超声波焊接节约了电热压力焊的预热等待时间,一个接触点仅需3秒钟,生产率高。也不会因出现焊点破洞修补而浪费时间。

4)焊点外观质量和熔接程度好,焊点不破损,防水板铺设质量好。

3 适用范围

本方法适用于隧道EVA防水板与热熔垫片间的固定施工

4 主要引用标准

《高速铁路隧道工程施工质量验收标准》(TB10753-2010)

《高速铁路隧道工程施工技术指南》(铁建设[2010]241号)

《铁路隧道防水板铺设工艺技术规定》(建技[2010]13号)

5 施工方法

隧道内壁一定范围内铺设好土工布,土工布与隧道峒壁间的锚固点全部安放有热熔垫片;作业台架就位,在机械手卷筒支架上安装好防水板卷筒;调试好超声波焊接机;在隧道一侧的拱脚处开始释放防水板,使防水板纵向(新铺与已铺)搭接宽度和横向起点位置正确,人工将防水板按压至基层土工布垫片上并保持密贴,用超声波焊枪对正垫片,启动开关持续2~3秒;每个垫片上点焊3-4个焊点;待水平方向热熔垫片全部点焊完成后,再次启动机械手向上移动,使防水板与下一排热熔垫片熔接固定。如此,即可完成整个拱圈防水板的铺设。

6 工艺流程及操作要点

6.1施工工艺流程

施工准备→基面检查→土工布铺设→防水板铺设及超声波焊接固定→效果检查。

6.2操作要点

6.2.1施工准备

进行作业人员培训,机具设备、材料准备到位,其中,热熔垫片(图1)采用新型改进型,其颜色为容易识别的红色同材质垫片,方便焊接时找到固定点具体位置;在满足受力前提下缩小了垫片面积,节约EVA原材料31.6%。

6.2.2基面检查

防水层铺设前应先对隧道进行断面检查,对初期支护喷射混凝土表面进行处理,切除锚杆头和钢筋露头,并用细石混凝土抹平覆盖,凹坑深宽比应控制在1/10以内;深宽比大于1/10的凹坑应用细石混凝土填平,确保喷射混凝土表面平整,基面严重不平整的要进行混凝土的复喷,采用平整度尺及塞尺检测。经检查合格后方可铺设土工布、安设环向透水盲管,最后铺设防水板。

6.2.3土工布铺设

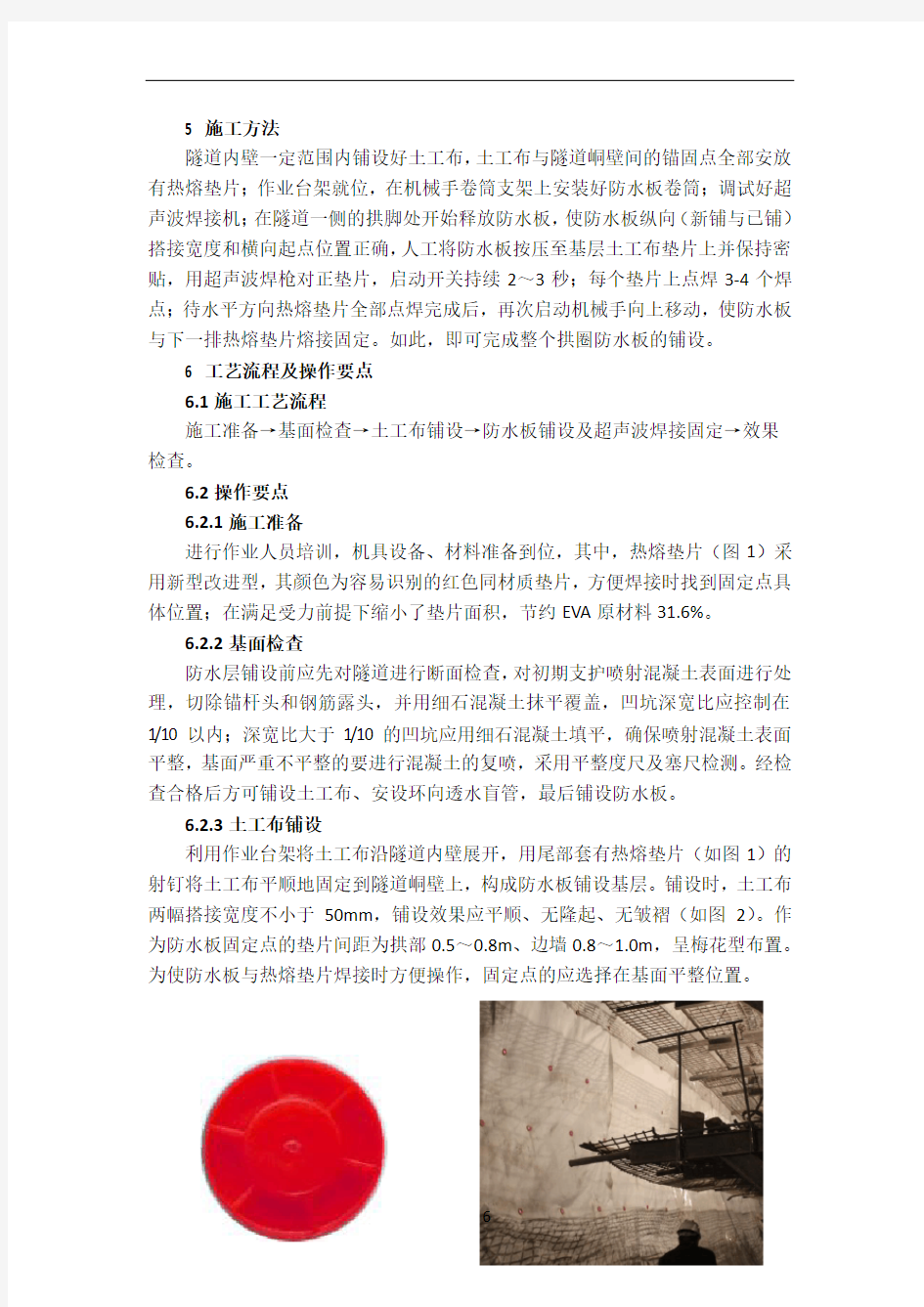

利用作业台架将土工布沿隧道内壁展开,用尾部套有热熔垫片(如图1)的射钉将土工布平顺地固定到隧道峒壁上,构成防水板铺设基层。铺设时,土工布两幅搭接宽度不小于50mm,铺设效果应平顺、无隆起、无皱褶(如图2)。作为防水板固定点的垫片间距为拱部0.5~0.8m、边墙0.8~1.0m,呈梅花型布置。为使防水板与热熔垫片焊接时方便操作,固定点的应选择在基面平整位置。

图1 热熔垫片图2 土工布铺设效果

6.2.4防水板铺设、超声波焊接

⑴超声波焊接机调试

①接通电源:电源为220V、50Hz单项电源。接通后检查工作指示灯是否发亮,如果不亮,检查保险管。

②仪器调试:电源接通后,按面板上的“测试”红色按钮。以点动为准,按下后立即松开。同时观察表盘电流表,电流在“0.5~1”安培之间为正常。反之则要调试频率螺杆。左右微调,一边调试,一边按“测试”按钮。直到换能器空载电流为“0.5~1”安培为准。

如果不能调试到“0.5~1”安培之间,则要检查模具是否破损或断裂。如有破损或断裂,及时更换。

⑵防水板铺设及固定点焊接

①防水板铺设

防水板对位正确后,从底部开始,人工将防水板按压至基层土工布垫片上并保持密贴,用超声波焊枪将防水板点焊到基层热熔垫片上。再次启动机械手向上旋转,由于防水板下侧已固定,防水板会自动从卷轴上释放,继续焊接防水板与基层垫片。

②防水板超声波焊接固定

墙部压焊:一手持超声波焊接机,一手顶压防水板,超声波焊接机与压过的防水板面保持垂直,再用力压紧并按下开关,熔化防水板后,在端头压入防水板约0.5mm时,即可停止焊接,单点焊接持续时间约3秒(如图3)。施作时,必须将防水板与垫片压密贴,如果防水板与垫片之间没压密贴,将严重影响焊接质量。

图3 现场防水板超声波焊接

拱部压焊:在进行拱部焊接前,先用临时钢筋支撑把防水板撑至喷射混凝土面,再按照墙部压焊的方法进行焊接。

焊点数量:边墙部位每个垫片的焊3个点;拱部每个垫片焊4个点,且宜均匀布置于垫片上,以保证焊接牢固。

焊接顺序控制

在确保和上一幅防水板搭接不小于15cm前提下,从一侧边墙向拱部、再从拱部向另一侧边墙铺设、逐排与固定点焊接。单幅超声波焊点完成后,采用爬焊机连接两幅防水板。

③效果检查

观察防水板整体焊接效果,如果有焊接后大面不平、褶皱等情况,在下一次铺设焊接时要制定纠正措施。

检查异常焊点,针对施焊过程中出现的异常焊点要进行原因分析。如没焊牢、焊穿防水板等情况。

检查异常故障,针对施焊过程中出现的异常故障要进行原因分析。如一次焊接时间过长、模具容易损坏、焊接机突然不工作等情况。

7 劳动力组织

劳动力组织见表1。

表1 防水板铺设作业人员配置表

8 主要机具设备

机具设备配置见表2。

表2 机具设备配置表

6冲击电钻4钻定孔位9质量控制

9.1易出现的质量问题

焊点不牢固、焊点焊接过量、焊点结合面不均匀。

9.2控制措施

1)出现焊点不牢固时,焊接时,防水板与垫片之间必须密贴,增加焊接时间,增加焊接压力。

2)出现焊点焊接过量时,减少焊接时间、减轻焊接压力。

3)出现焊点结合面不均匀时,检查防水板与垫片之间是否密贴。焊接时,枪头模具应与防水板垫片面垂直。

10 安全注意事项

1)超声波主机箱放置在台架上固定位置处,防止坠物砸坏或碰撞损伤;

2)注意经常检查电源延长线,发现破损处及时修复或更换;

3)高空操作人员需系安全绳,防止高空坠落;

4)连接焊枪的电源线须在距焊枪1.2~1.5m处设置固定点,固定于安全绳上。

11 应用实例

截止目前,云桂铁路石林隧道正洞防水板铺设采用超声波焊接技术,质量和外观均获得满意效果。

图7 防水板铺设效果图8防水板搭接效果

12工程结果评价

超声波焊接技术的应用,使以往防水板焊焦、焊穿的质量通病得到了根本改善。现场土工布、防水板铺设美观、平顺,可操作性和观感质量都得到大幅度提高,防水板的铺设质量有了很大提高。