螺栓强度计算

第三章 螺纹联接(含螺旋传动)

3-1 基础知识

一、螺纹的主要参数

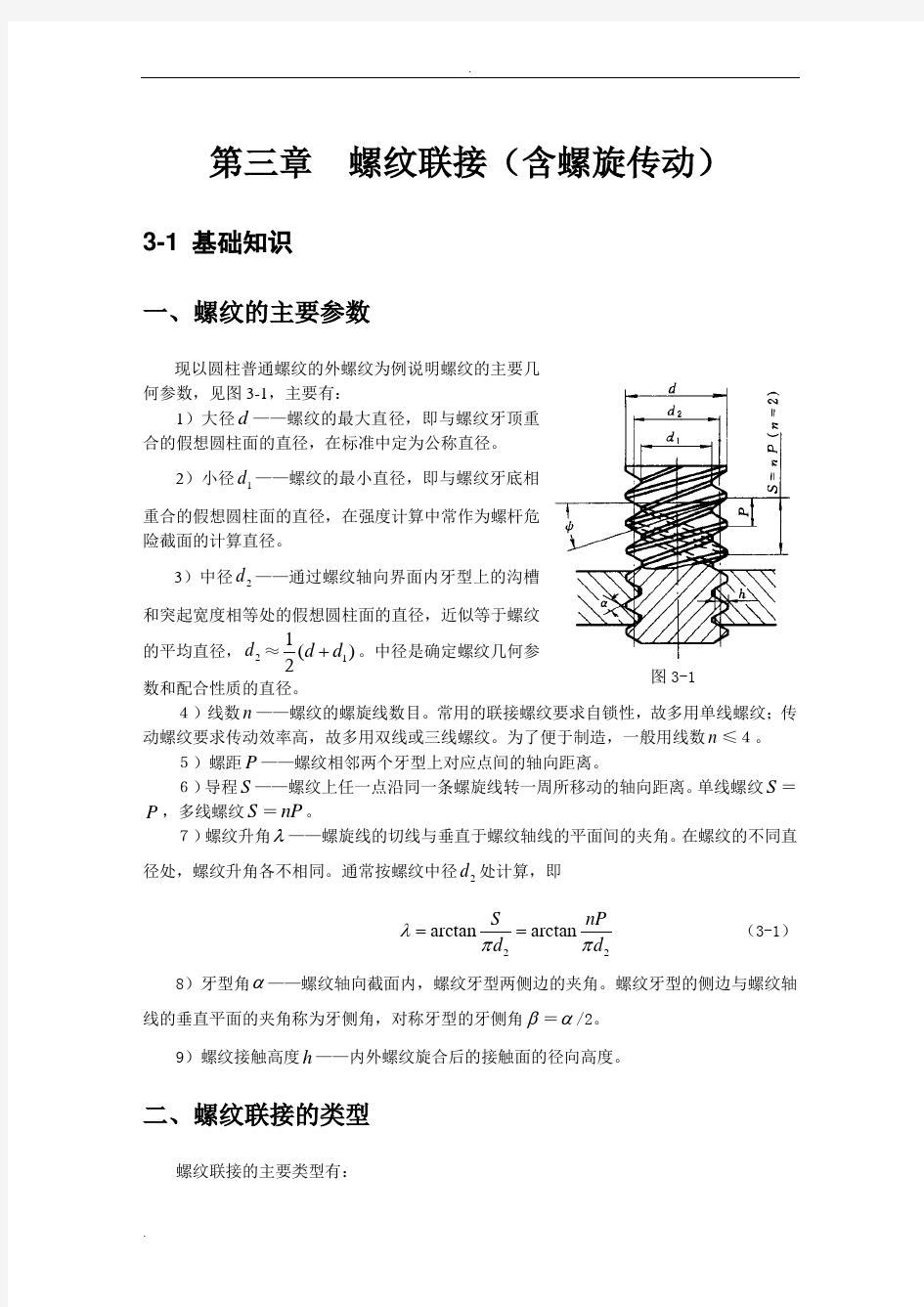

现以圆柱普通螺纹的外螺纹为例说明螺纹的主要几

何参数,见图3-1,主要有:

1)大径d ——螺纹的最大直径,即与螺纹牙顶重

合的假想圆柱面的直径,在标准中定为公称直径。

2)小径1d ——螺纹的最小直径,即与螺纹牙底相

重合的假想圆柱面的直径,在强度计算中常作为螺杆危

险截面的计算直径。

3)中径2d ——通过螺纹轴向界面内牙型上的沟槽

和突起宽度相等处的假想圆柱面的直径,近似等于螺纹

的平均直径,2d ≈

11()2

d d +。中径是确定螺纹几何参数和配合性质的直径。

4)线数n ——螺纹的螺旋线数目。常用的联接螺纹要求自锁性,故多用单线螺纹;传动螺纹要求传动效率高,故多用双线或三线螺纹。为了便于制造,一般用线数n ≤4。

5)螺距P ——螺纹相邻两个牙型上对应点间的轴向距离。

6)导程S ——螺纹上任一点沿同一条螺旋线转一周所移动的轴向距离。单线螺纹S =P ,多线螺纹S =nP 。

7)螺纹升角λ——螺旋线的切线与垂直于螺纹轴线的平面间的夹角。在螺纹的不同直径处,螺纹升角各不相同。通常按螺纹中径2d 处计算,即 22

arctan arctan S nP d d λππ== (3-1) 8)牙型角α——螺纹轴向截面内,螺纹牙型两侧边的夹角。螺纹牙型的侧边与螺纹轴线的垂直平面的夹角称为牙侧角,对称牙型的牙侧角β=α/2。

9)螺纹接触高度h ——内外螺纹旋合后的接触面的径向高度。

二、螺纹联接的类型

螺纹联接的主要类型有:

图3-1

1、螺栓联接

常见的普通螺栓联接如图3-2a所示。这种联接的结构特点是被联接件上的通孔和螺栓杆间留有间隙。图3-2b是铰制孔用螺栓联接。这种联接能精确固定被联接件的相对位置,并能承受横向载荷,但孔的加工精度要求较高。

图3-2

2、双头螺柱联接

如图3-3a所示,这种联接适用于结构上不能采用螺栓联接的场合,例如被联接件之一太厚不宜制成通孔,且需要经常拆装时,往往采用双头螺柱联接。

图3-3

3、螺钉联接

这种联接的特点是螺栓(或螺钉)直接拧入被联接件的螺纹孔中,不用螺母,在结构上

比双头螺柱联接简单、紧凑。

4、紧定螺钉联接

紧定螺钉联接是利用拧入零件螺纹孔中的螺钉末端顶住另一零件的表面(图3-4a )或钉入相应的凹坑中(图3-4b ),以固定两个零件的相对位置,并可传递不大的力或转矩。

图3-4

三、标准螺纹联接件

螺纹联接件的类型很多,在机械制造中常见的螺纹联接件有螺栓、双头螺柱、螺钉、螺母和垫圈等。这类零件的结构型式和尺寸都已标准化,设计时可以根据有关标准选用。

四、螺纹联接的预紧和防松

1、螺纹联接的预紧

在实用上,绝大多数螺纹联接在装配时都必须拧紧,使联接在承受工作载荷之前,预先受到力的作用,这个预加作用力称为预紧力。预紧的目的在于增强联接的可靠性和紧密性,以防止受载后被联接件间出现缝隙或发生相对滑移。为了保证联接所需要的预紧力,又不使螺纹联接件过载,对重要的螺纹联接,在装配时要控制预紧力。

通常规定,拧紧后螺纹联接件的预紧应力不得超过其材料的屈服极限S σ的80%。对于一般联接用的钢制螺栓联接的预紧力0F ,推荐按下列关系确定:

碳素钢螺栓 01(0.6

0.7)S F A σ≤ (3-2) 合金钢螺栓 01(0.5

0.6)S F A σ≤ (3-3)

式中:S σ——螺栓材料的屈服极限; 1A ——螺栓危险截面的面积,211/4A d π≈。

控制预紧力的方法很多,通常是借助侧力矩扳手(图3-5)或定力矩扳手(3-6),利用控制拧紧力矩的方法来控制预紧力的大小。

图3-5测力矩扳手

图3-6定力矩扳手

如图3-7所示,由于拧紧力矩T (T FL =)的作用,使螺栓和被联接件之间产生预紧力0F 。对于M10M64粗牙普通螺纹的钢制螺栓,螺纹升角14232ψ''=??;螺纹中径20.9d d ≈;螺旋副的当量摩擦角arctan1.155V f ?≈(f 为摩擦系数,无润滑时

0.10.2f =)

;螺栓孔直径0 1.1d d ≈;螺母环形支承面的外径0 1.5D d =;螺母与支承面间的摩擦系数0.15C f =,可推导出

00.2T F d ≈ (3-4)

对于一定公称直径d 的螺栓,当所要求的预紧力0F 已知时,即可按式(3-4)确定扳手的拧紧力矩0T 。

图3-7螺旋副的拧紧力矩

2、螺纹联接的防松

螺纹联接件一般采用单线普通螺纹。螺纹升角(14232ψ'

'=??)小于螺旋副的当量摩擦角( 6.510.5V ?≈??)。因此,联接螺纹都能满足自锁条件(V ψ?<)。

螺纹联接一旦出现松脱,轻者会影响机器的正常运转,重者会造成严重事故。因此,为了防止联接松脱,保证联接安全可靠,设计时必须采取有效的防松措施。

防松的根本问题在于防止螺旋副在受载时发生相对转动。防松的方法,按工作原理可分为摩擦防松、机械防松以及铆冲防松等。一般说,摩擦防松简单、方便,但没有机械防松可靠。对于重要联接,特别是机械内部不易检查的联接,应采用机械防松。常用的防松方法见下表。

还有一些特殊的防松方法,例如在旋合螺纹间涂以液体胶粘剂或在螺母末端镶嵌尼龙环等。

此外,还可以采用铆冲方法防松。螺母拧紧后把螺栓末端伸出部分铆死,或利用冲头在螺栓末端与螺母的旋合缝处打冲,利用冲点防松。这种防松方法可靠,但拆卸后联接件不能重复使用。

五、螺纹联接的强度计算

螺纹联接包括螺栓联接、双头螺柱联接和螺钉联接等类型。下面以螺栓联接为代表讨论螺纹联接的强度计算方法。所讨论的方法对双头螺柱联接和螺钉联接也同样适用。

对构成整个联接的螺栓组而言,所受的载荷可能包括轴向载荷、横向载荷、弯矩和转矩等。但对其中每一个具体的螺栓而言,其受载的形式不外乎是受轴向力或横向力。对于受拉螺栓,其主要破坏形式是螺栓杆螺纹部分发生断裂,因而其设计准则是保证螺栓的静力或疲劳拉伸强度;对于受剪螺栓其主要破坏形式是螺栓杆和孔壁的贴合面上出现压溃或螺栓杆被剪断,其设计准则是保证联接的挤压强度和螺栓的剪切强度,其中联接的挤压强度对联接的可靠性起决定性作用。

螺栓联接的强度计算,首先是根据联接的类型、联接的装配情况(预紧或不预紧)、载荷状态等条件,确定螺栓的受力;然后按相应的强度条件计算螺栓危险截面的直径(螺纹小径)或校核其强度。螺栓的其它部分(螺纹牙、螺栓头、光杆)和螺母、垫圈的结构尺寸,是根据等强度条件及使用经验规定的,通常都不需要进行强度计算,可按螺栓螺纹的公称直径在标准中选定。

1、松螺栓联接强度计算

松螺栓联接装配时,螺母不需要拧紧。在承受工作载荷之前,螺

栓不受力。

如图3-8所示,当联接承受工作载荷F 时,螺栓所受的工作拉力

为F ,则螺栓危险截面[一般为螺纹牙根圆柱的横截面]的拉伸强度条

件为

2

1[]4F

d σσπ

=≤ (3-5) 或

d ≥ (3-6) 式中:F ——工作拉力,单位为N ;

1d ——螺栓危险截面的直径,单位为mm ;

[]σ——螺栓材料的许用拉应力,单位为MPa 。

2、紧螺栓联接强度计算

1)仅承受预紧力的紧螺栓联接

紧螺栓联接装配时,螺母需要拧紧,在拧紧力矩作用下,螺栓除受预紧力0F 的拉伸而产生拉伸应力外,还受螺纹摩擦力矩1T 的扭转而产生扭转切应力,使螺栓处于拉伸与扭转的复合应力状态下。因此,进行仅承受预紧力的紧螺栓强度计算时,应综合考虑拉伸应力和扭转切应力的作用。

螺栓危险截面的拉伸应力为:

0214

F d σπ=

(3-7) 螺栓危险截面的扭转切应力为: 200232

111tan()

tan tan 221tan tan 164

V V V d F F d d d d λ?λ?τπ

πλ?++==??- (3-8) 对于M

10M64普通螺纹的钢制螺栓,可取tan 0.17V ?≈,

12 1.04 1.08d d =,tan 0.05λ≈,由此可得:

0.5τσ≈ (3-9)

由于螺栓材料是塑性的,故可根据第四强度理论,求出螺栓预紧状态下的计算应力为

1.3ca σσ==≈ (3-10)

当普通螺栓联接承受横向载荷时,由于预紧力的作用,将在接合面间产生摩擦力来抵抗工作载荷(图3-9)。这时,螺栓仅承受预紧力的作用,而且预紧力不受工作载荷的影响,在联接承受工作载荷后仍保持不变。预紧力0F 的大小根据接合面部产生滑移的条件确定。

图3-9 承受横向载荷的普通螺栓联接

螺栓危险截面的拉伸强度条件根据式(3-7)及(3-10)可写为

02

1

1.3[]4ca F d σσπ=≤ (3-11)

式中:0F 为螺栓所受的预紧力,单位为N;其余符号意义及单位同前。

2)承受预紧力和工作拉力的紧螺栓联接

这种受力形式在紧螺栓联接中比较常见,因而也是最重要的一种。这种紧螺栓联接承受轴向拉伸工作载荷后,由于螺栓和被联接件的弹性变形,螺栓所受的总拉力并不等于预紧力和工作拉力之和。根据理论分析,螺栓的总拉力除和预紧力0F 、工作拉力F 有关外,还受到螺栓刚度b C 及被联接件刚度m C 等因素的影响。因此,应从分析螺栓联接的受力和变形的关系入手,找出螺栓总拉力的大小。

图3-10表示单个螺栓联接在承受轴向拉伸载荷前后的受力及变形情况。

图3-10a )是螺母刚好拧到和被联接件相接触,但尚未拧紧,此时,螺栓和被联接件都不受力,因而也不产生变形。

图3-10b )是螺母已拧紧,但尚未承受工作载荷,此时,螺栓受预紧力0F 的拉伸作用,其伸长量为b λ。相反,被联接件则在0F 的压缩作用下,其压缩量为m λ。

图3-10 单个紧螺栓联接受力变形图

图3-10c 是承受工作载荷时的情况。此时若螺栓和被联接件的材料在弹性变形范围内,则两者的受力与变形的关系符合拉(压)虎克定律。当螺栓承受工作载荷后,因所受的拉力由0F 增至2F 而继续伸长,其伸长量增加λ,总伸长量为b λλ+。与此同时,原来被压缩

的被联接件,因螺栓伸长而被放松,其压缩量也随着减小。根据联接的变形协调条件,被联接件压缩变形的减小量应等于螺栓拉伸变形的增加量λ。因而,总压缩量为m m λλλ'=-?。而被联接件的压缩力由0F 减至1F ,1F 称为残余预紧力。

显然,联接受载后,由于预紧力的变化,螺栓的总拉力2F 并不等于预紧力0F 与工作拉力F 之和,而等于残余预紧力1F 与工作拉力F 之和。

如图3-11所示,图a )、b )分别表示螺栓和被联接件的受力与变形的关系。为分析上的方便,可将图3-11a )和b )合并成图3-11c )。

图3-11 单个紧螺栓联接受力变形线图

如图3-11c )所示当联接承受工作载荷F 时,螺栓的总拉力为2F ,相应的总伸长量为

b λλ+;被联接件的压缩力等于残余预紧力1F ,相应的总压缩量为m

m λλλ'=-?。螺栓的总拉力2F 等于残余预紧力1F 与工作拉力F 之和,即

21F F F =+ (3-12) 为了保证联接的紧密性,以防止联接受载后接合面间产生缝隙,应使10F >。

螺栓的预紧力0F 与残余预紧力1F 、总拉力2F 的关系,可由图3-11c 中的几何关系推出

011(1)b m b m b m

C C F F F F F C C C C =+-=+++ (3-13) 20b b m

C F F F C C =++ (3-14) 式中b C 、m C 分别表示螺栓和被联接件的刚度,均为定值;其中

b b m C C C +称为螺栓的相对刚度,其大小与螺栓和被联接件的结构尺寸、材料以及垫片、工作载荷的作用位置等因素有关,其值在0-1之间变动。若被联接件的刚度很大,而螺栓的刚度很小(如细长或中空螺栓),则螺栓的相对刚度趋于零。此时,工作载荷作用后,使螺栓所受的总拉力增加很少。反过来,当螺栓的相对刚度较大时,则工作载荷作用后,将使螺栓所受的总拉力有较大的增加。为了降低螺栓的受力,提高螺栓联接的承载能力,应使b b m

C C C +值尽量小些。b b m

C C C +值可通过计算或实验确定。一般设计时,可根据垫片材料不同,选用数据。 设计时,可先根据联接的受载情况,求出螺栓的工作拉力F ,再根据联接的工作要求

选取1F 值,然后按式(3-12)计算螺栓的总拉力2F 。于是螺栓危险截面的拉伸强度条件为

2211.3[]4

ca F d σσπ=≤ (3-15)

或

1d ≥ (3-16)

3)承受工作剪力的紧螺栓联接

如图3-12所示,这种联接是利用铰制孔用螺栓抗剪切来承受载荷F 的。螺栓杆与孔壁之间无间隙,接触表面受挤压;在联接接合面处,螺栓杆则受剪切。因此,应分别按挤压及剪切强度条件计算。

螺栓杆与孔壁的挤压强度条件为

0min

[]p p F d L σσ=

≤ (3-17) 螺栓杆的剪切强度条件为 2

0[]4F

d ττπ

=≤ (3-18) 式中:F ——螺栓所受的工作剪切力.单位为N ;

0d ——螺栓剪切面的直径(可取为螺栓孔的直径),单位为mm ;

m i n L ——螺栓杆与孔壁挤压面的最小高度,单位为mm ,设计时应使 min 01.25L d ≥;

[p σ]——螺栓或孔壁材料的许用挤压应力,单位为MPa ;

[τ]——螺栓材料的许用切应力,单位为MPa 。

图3-12 承受工作剪力的紧螺栓联接

六、螺栓组联接设计计算

根据联接的结构和受载情况,进行螺栓组联接受力分析,求出受力最大的螺栓及其所受的力,以便进行螺栓联接的强度计算。

1、受横向载荷的螺栓组联接

图3-13所示为一由四个螺栓组成的受横向载荷的螺栓组联接。当采用螺栓杆与孔壁间留有间隙的普通螺栓联接时(图3-13a ),靠联接预紧后在接合面间产生的摩擦力来抵抗横向载荷;当采用铰制孔用螺栓联接时(图3-13b ),靠螺栓杆受剪切和挤压来抵抗横向载荷。在横向总载荷F ∑的作用下,各螺栓所承担的工作载荷是均等的。因此,对于铰制孔用螺栓联接,每个螺栓所受的横向工作剪力为

F F z

∑= (3-19) 式中z 为螺栓数目。

求得F 后,按式(3-17)与式(3-18)校核螺栓联接的挤压强度与剪切强度。

对于普通螺栓联接,应保证联接预紧后,接合面间所产生的最大摩擦力必须大于或等于横向载荷。

假设各螺栓所需要的预紧力均为0F ,螺栓数目为z ,则其平衡条件为

0S fF zi K F ∑≥或0S K F F fzi

∑≥ (3-20)

图3-13 受横向载荷的螺栓组联接

式中:f ——接合面的摩擦系数;

i ——接合面数(图3-13中,i =2)

; S K ——防滑系数,K=1.l ~1.3。

由式(3-20)求得预紧力0F ,然后按式(3-11)校核螺栓(联接件)的强度。

2、受转矩的螺栓组联接

如图3-14所示,转矩T 作用在联接接合面内,在转矩T 的作用下,底板将绕通过螺栓组对称中心O 并与接合面相垂直的轴线转动。

图3-14 受转矩的螺栓组联接

采用普通螺栓时,靠联接预紧后在接合面间产生的摩擦力矩来抵抗转矩(图3-23a )。假设各螺栓的预紧程度相同,即各螺栓的预紧力均为0F ,则各螺栓联接处产生的摩擦力均相等,并假设此摩擦力集中作用在螺栓中心处。为阻止接合面发生相对转动,各摩擦力应与该螺栓的轴线到螺栓组对称中心O 的连线(即力臂i r )相垂直。根据作用在底板上的力矩平衡及联接强度的条件,应有

01020z S fF r fF r fF r K T ++???+≥

由上式可得各螺栓所需的预紧力为

0121

()s s z z i

i K T K T F f r r r f r =≥=++???+∑ ( 3-21) 式中:f —— 结合面的摩擦系数;

i r ——第i 各螺栓到螺栓组对称中心O 的距离;

z ——螺栓数目;

S K ——防滑系数,同前

由式(3-21)求得预紧力0F ,然后按式(3-11)校核螺栓的强度。

采用铰制孔用螺栓时,如图3-23b 所示。用i r 、max r 分别表示第i 个螺栓和受力最大螺栓的轴线到螺栓组对称中心O 的距离;i F 、max F 分别表示第i 个螺栓和受力最大螺栓的工作剪力,可求得受力最大的螺栓的工作剪力为

max

max 21z i

i Tr F r

==∑ (3-22)

然后按式(3-17)与式(3-18)校核螺栓联接的挤压强度与剪切强度。

图3-14c )所示的凸缘联轴器,是承受转矩的螺栓组联接的典型部件。各螺栓的受力根据12z r r r ==???= 的关系以及螺栓联接的类型,分别代人式(3-21)或(3-22)即可求得。

3、受轴向载荷的螺栓组联接

图3-15为一受轴向总载荷F ∑的汽缸盖螺栓组联接。每个螺栓的轴向工作载荷为

F F z

∑= (3-23)

图3-15 受轴向载荷的螺栓组联接

各螺栓除承受轴向工作载荷F 外,还受有预紧力0F 的作用。故由式(3-23)求得F 后,即应按式(3-14)算出螺栓的总拉力2F ,并按式(3-15)计算螺栓的强度。

4、受倾覆力矩的螺栓组联接

图3-16a )为一受倾覆力矩的螺栓组联接。底座在各螺栓的0F 作用下,有均匀的压缩,如图3-16b )。当底板受到倾覆力矩M 作用后,它绕轴线O O -倾转一个角度,假定仍保持为平面。此时,在轴线O O -左侧,底座被放松,螺栓被进一步拉伸;在右侧,螺栓被放松,底座被进一步压缩。底板的受力情况如图3-16c )所示。

图3-16 受倾覆力矩的螺栓组联接

为简便起见,底座与底板的互相作用力以作用在各螺栓中心的集中力代表。由受力平衡可推出

max

max 21z i

i ML F L

==∑ (3-24) 式中:

max F ——最大的工作载荷;

z ——总的螺栓个数;

i L ——各螺栓轴线到底板轴线O O -的距离;

max L ——i L 中最大的值。

为了防止接合面受压最大处被压碎或受压最小处出现间隙,应该检查受载后底座接合面压应力的最大值不超过允许值,最小值不小于零,即有

max max []P p P p σσσσ=+?≤ (3-32) min max 0P p P σσσ=-?> (3- 33) 这里0P zF A

σ=,代表底座接合面在受载前由于预紧力而产生的挤压应力;A 为接合面的有效面积;p σ????为底座接合面的许用挤压应力;max P σ?代表由于加载而在底座接合面上产生的附加挤压应力的最大值。

计算受倾覆力矩的螺栓组的强度时,首先由须紧力0F 、最大工作载荷max F 确定受力最大的螺栓的总拉力2F ,由式(3-14)得

20max b b m

C F F F C C =+

+ (3-38)然后按式(3-15)进行强度计算。 七、提高螺纹联接强度的措施

影响螺栓强度的因素很多,主要涉及到螺纹牙的载荷分配、应力变化幅度、应力集中、附加应力、材料的机械性能和制造工艺等几个方面。下面分析各种因素对螺栓强度的影响以及提高强度的相应措施。

1、降低影响螺栓疲劳强度的应力幅

受轴向变载荷的紧螺栓联接,在最小应力不变的条件下,应力幅越小则螺栓越不容易发生疲劳破坏,联接的可靠性越高。当螺栓所受的工作拉力在0F 之间变化时,则螺栓的总

拉力将在02F F 之间变动。由式20b b m

C F F F C C =++可知,在保持预紧力0F 不变的条件下,若减小螺栓的刚度b C 或增大被联接件的刚度m C ,都可以达到减小总拉力2F 的变动范围(即减小应力幅)的目的。但式(3-13)可知,在0F 给定的条件下,减小螺栓刚度b C 或增大被联接件的刚度,都将引起残余预紧力1F 减小,从而降低了联接的紧密性。因此,若在减小b C 和增大m C 的同时,适当增加预紧力0F ,就可以使1F 不致减小太多或保持不变。

图3-17 提高螺栓联接变应力强度的措施

图3-17a)、b)、c)分别表示单独降低螺栓刚度、单独增大被联接件刚度和把这两种措施与增大预紧力同时并用时,螺栓联接的载荷变化情况。

为了减小螺栓的刚度,可适当增加螺栓的长度,或采用腰状杆螺栓和空心螺栓、安装弹性元件等。

为了增大被联接件的刚度,可以不用垫片或采用刚度较大的垫片。

2、改善螺纹牙上载荷分布不均的现象

由于螺栓和螺母的刚度及变形性质不同,即使制造和装配都很精确,各圈螺纹牙上的受力也是不同的。如图3-18所示,当联接受载时,螺栓受拉伸,外螺纹的螺距增大;而螺母受压缩,内螺纹的螺距减小。由图可知,螺纹螺距的变化差以旋合的第一圈处为最大,以后各圈递减。旋合螺纹间的载荷分布,如图3-19所示。实验证明,约有l/3的载荷集中在第一圈上,第八圈以后的螺纹牙几乎不承受载荷。因此,采用螺纹牙圈数过多的加厚螺母,并不能提高联接的强度。

图3-18 旋合螺纹的变形示意图图3-19 旋合螺纹间的载荷分布

为了改善螺纹牙上的载荷分布不均程度,常采用悬置螺母,减小螺栓旋合段本来受力较大的几圈螺纹牙的受力面或采用钢丝螺套等。

3、减小应力集中的影响

螺栓上的螺纹(特别是螺纹的收尾)、螺栓头和螺栓杆的过渡处以及螺栓横截面面积发生变化的部位等,都要产生应力集中。为了减小应力集中的程度,可以采用较大的圆角和卸载结构,或将螺纹收尾改为退刀槽等。

4、减小附加弯曲应力

为了减小附加弯曲应力,钩头螺栓应尽量少用。为了使联接支承面与螺纹的轴线相垂直,采用凸台、沉头座、球面垫圈、斜垫圈、腰环螺栓等结构措施

5、采用合理的制造工艺方法

采用冷镦螺栓头部和滚压螺纹的工艺方法,可以显著提高螺栓的疲劳强度。此外,在工艺上采用氮化、氰化、喷丸等处理,都是提高螺纹联接件疲劳强度的有效方法。

八、螺旋传动

1、螺旋传动的类型和应用

螺旋传动是利用螺杆和螺母组成的螺旋副来实现传动要求的。它主要用于将回转运动转变为直线运动,同时传递运动和动力。

根据螺杆和螺母的相对运动关系,螺旋传动的常用运动形式,主要有以下两种:图3-20a 是螺杆转动,螺母移动,多用于机床的进给机构中;图3-20b是螺母固定,螺杆转动并移动,

多用于螺旋起重器(千斤顶,参看图3-21)或螺旋压力机中。

图3-20 螺旋传动的运动形式

图3-21 螺旋起重器

螺旋传动按其用途不同,可分为以下三种类型:

l)传力螺旋,它以传递动力为主,要求以较小的转矩产生较大的轴向推力,用以克服工件阻力,如各种起重或加压装置的螺旋。这种传力螺旋主要是承受很大的轴向力,一般为间歇性工作,每次的工作时间较短,工作速度也不高,而且通常需有自锁能力。

2)传导螺旋,它以传递运动为主,有时也承受较大的轴向载荷,如机床进给机构的螺旋等。传导螺旋常需在较长的时间内连续工作,工作速度较高,因此要求具有较高的传动精度。

3)调整螺旋,它用以调整、固定零件的相对位置,

如机床、仪器及测试装置中的微调机构的螺旋。调整

螺旋不经常转动,一般在空载下调整。

螺旋传动按其螺旋副的摩擦性质不同,又可分为

滑动螺旋(滑动摩擦)、滚动螺旋(滚动摩擦)和静压

螺旋(流体摩擦)。

2、滑动螺旋的结构

螺旋传动的结构主要是指螺杆、螺母的固定和支

承的结构形式。螺母的结构有整体螺母、组合螺母和

剖分螺母等形式。

滑动螺旋采用的螺纹类型有矩形、梯形和锯齿形。

其中以梯形和锯齿形螺纹应用最广。

3、滑动螺旋传动的设计计算

滑动螺旋工作时,主要承受转矩及轴向拉力(或

压力)的作用,同时在螺杆和螺母的旋合螺纹间有较

大的相对滑动。其失效形式主要是螺纹磨损。因此,

滑动螺旋的基本尺寸(即螺杆直径与螺母高度),通常

是根据耐磨性条件确定的。对于受力较大的传力螺旋,

还应校核螺杆危险截面以及螺母螺纹牙的强度,以防

止发生塑性变形或断裂;对于要求自锁的螺杆应校核

其自锁性;对于精密的传导螺旋应校核螺杆的刚度(螺

杆的直径应根据刚度条件确定),以免受力后由于螺距

的变化引起传动精度降低;对于长径比很大的螺杆,应校核其稳定性,以防止螺杆受压后失稳;对于高速的长螺杆还应校核其临界转速,以防止产生过度的横向振动等。在设计时,应根据螺旋传动的类型、工作条件及其失效形式等,选择不同的设计准则,而不必逐项进行校核。

3-2 重点和难点

一、本章重点

本章的重点是:

1、螺纹的基本知识:主要是螺纹的基本参数,常用螺纹的牙型、特性及其应用,螺纹副的受力分析,影响螺纹副效率和自锁性的主要参数。

2、螺纹联接的基本知识:主要是螺纹联接的类型、特点及其应用,防松的原理及防松装置。

3、螺栓组联接的受力分析:主要是复杂受力状态下的受力分析。

4、单个螺栓联接的强度计算:主要是承受轴向拉伸载荷的紧螺栓联接的强度计算。

5、螺栓组联接的综合计算:主要有三种情况:①校核螺栓组联接螺栓的强度;②设计螺栓组联接螺栓所需的直径尺寸;③确定螺栓组联接所能承受的最大载荷。

二、本章难点

1、螺纹联接的结构设计与表达

这个问题成为本章的难点,绝不是因为它有高深的理论使学生难于理解,而在于很多学生不重视它,一旦考题中有这方面的内容,就显得束手无策,既不会选择联接类型,更不能正确地绘制出其联接结构图,或找不出联接结构图中的错误。因此,对于考生来说,必须把这部分内容当成重点和难点来对待,要多看实物,多看联接结构图,多问为什么,多练习绘制。

2、复杂受力状态下的螺栓组联接受力分析

由于复杂受力状态下的螺栓组联接,其螺栓受力既可能是预紧力或轴向工作载荷,也可能是预紧力和轴向工作载荷的复合载荷,还可能是横向载荷。而这既与螺栓组联接的受力情况有关,又与螺栓联接的类型有关。许多学生遇到此类问题时,不知如何着手解题,或者考虑问题不全面,得不出正确答案。对于这类问题,首先要利用静力分析方法将复杂的受力状态简化成四种简单受力状态,即轴向载荷、横向载荷、旋转力矩和倾覆力矩;然后根据螺栓组联接的受力情况和螺栓联接的类型,确定单个螺栓联接的受力。当螺栓组联接受横向载荷,或旋转力矩,或横向载荷与旋转力矩联合作用时,对于普通螺栓联接,则需要确定的是螺栓所受的预紧力;而对于铰制孔用螺栓联接,则需要确定的是螺栓所受的横向载荷。当螺栓组联接受轴向载荷,或倾覆力矩,或轴向载荷与倾覆力矩联合作用时(这时只能采用普通螺栓联接),则需要确定的是螺栓所受的轴向工作载荷。应该注意,当螺栓组联接既受横向载荷,或旋转力矩,或横向载荷与旋转力矩联合作用时,又受轴向载荷作用时,在确定螺栓所受的预紧力时,一定要考虑轴向载荷的影响,因为此时接合面间的压紧力不再是预紧力,而是剩余预紧力(也称残余预紧力)。只要分别计算出螺栓组联接在这些简单受力状态下每个螺栓的工作载荷,然后将同类工作载荷矢量叠加,便可得到每个螺栓的总的工作载荷——预紧力

或轴向工作载荷。若螺栓组联接中各个螺栓既受预紧力作用又受轴向工作载荷作用,则最后要求出受力最大螺栓所受的总拉力。

3、受倾覆力矩作用的螺栓组联接受力分析

要注意,对于受倾覆力矩作用的螺栓组联接进行受力分析和强度计算时,一定要考虑受压最大处不被压溃,而受压最小处不出现缝隙或保持某个压力的要求。

4.受预紧力和轴向工作载荷作用时,单个紧螺栓联接的螺栓总拉力的确定

这个问题的关键是解题的思维方式要转变,要由解静定问题转到解静不定问题上来。要从分析螺栓及被联接件的受力——变形关系入手,充分理解变形协调条件,深入掌握螺栓与被联接件的受力——变形关系图,从而得出以下几个重要结论:

1)螺栓所受的总拉力不等于螺栓的预紧力和轴向工作载荷之和.

2)轴向工作载荷的一部分b F ?用于使螺栓进一步伸长,而另一部分m F ?则用于恢复 被联接件的部分压缩变形。因此:

①螺栓所受的总拉力等于螺栓的预紧力和轴向工作载荷的一部分b F ?之和。

②接合面间剩余预紧力等于预紧力减去轴向工作载荷的一部分m F ?,为保证联接的刚度、紧密性,剩余预紧力应大于或等于某一数值,因此确定工作载荷与预紧力时要充分考虑联接对剩余预紧力的要求。

③螺栓所受的总拉力等于剩余预紧力和螺栓的轴向工作载荷之和。

3)使螺栓进一步伸长的b F ?大小与螺栓刚度b C 及被联接件刚度m C 有关,

b C 愈小,m C 愈大,则b F ?愈小;反之亦然。在螺栓组联接设计中采用细长螺栓就是为了减小b C 。在接合面间不加垫片或采用刚性大的垫片就是为了增大m C ,从而减小b F ?。

b b m

C C C +称为螺栓的相对刚度。

3-3例题

例3-1 已知普通粗牙螺纹大径d =24mm ,中径d 222051=.mm ,螺距P =3mm ,螺纹副间摩擦系数μ=0.15,试求:

1)螺纹升角ψ;

2)此螺栓能否自锁?

3)若用此螺栓作起重螺杆,起重时的效率η为多少?

粗牙普通螺纹,线数n =1,牙型角α=60?。

解:

1)2213tan 0.043305422.051

S np d d ψ?====πππ?,ψ=?24797.

螺栓组受力分析与计算..

螺栓组受力分析与计算 一.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。 扳手空间尺寸 螺栓间距t0 注:表中d为螺纹公称直径。 4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。同一螺栓组中螺栓的材料,直径和长度均应相同。 5)避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。

对拉螺栓力学性能表 强度计算公式.

对拉螺栓力学性能表强度计算公式(穿墙螺丝) 作者:建材租赁来源:穿墙螺丝日期:2011-5-14 14:10:04 人气:1693 导读:对拉螺栓(穿墙螺丝)力学性能表,强度计算公式,力学性能验算。 1.对拉螺栓(穿墙螺丝)力学性能表 螺栓直径(mm螺纹内径(mm净面积(mm2重量(kg/m容许拉力(N M12 M14 M16 9.85 11.55 13.55 76 105 144 0.89 1.21 1.58 12900 17800 24500 M18 M20 M22 14.93 16.93 18.93 174 225 282 2.00 2.46 2.98 29600 38200 47900 2.强度验算 已知2[100×50×3.0 冷弯槽钢 强度满足要求。

(二挠度验算 验算挠度时,所采用的荷载,查表得知仅采用新浇混凝土侧压力的标准荷载(F。 所以: 已知 钢楞容许挠度按表。 挠度满足要求。 二、主钢楞验算 (一强度验算 1.计算简图 2.荷载计算 P为次钢楞支座最大反力(当次钢楞为连续梁端已含反力为、中跨反力为0.5ql,所以,0.6+0.5。 3.强度验算 强度不够,为此应采取下列措施之一: (1 加大钢楞断面,再进行验算; (2 增加穿墙螺栓,在每个主次钢楞交点处均设穿墙螺栓,则主钢楞可不必再验算。 例3:已知混凝土对模板的侧压力为F=30kN/m2,对拉螺栓间距,纵向、横向均为0.9m,选用M16穿墙螺栓,试验算穿墙螺栓强度是否满足要求。

[解] 满足要求。 对拉螺栓(穿墙螺丝)力学性能表 螺栓直径(mm螺纹内径(mm净面积(mm2重量(kg/m容许拉力(N M12 M14 M16 9.85 11.55 13.55 76 105 144 0.89 1.21 1.58 12900 17800 24500 M18 M20 M2214.93 16.93 18.93 174 225 282 2.00 2.46 2.98 29600 38200 47900

螺栓强度计算

第三章 螺纹联接(含螺旋传动) 3-1 基础知识 一、螺纹的主要参数 现以圆柱普通螺纹的外螺纹为例说明螺纹的主要几何参数,见图3-1,主要有: 1)大径d ——螺纹的最大直径,即与螺纹牙顶重合的假想圆柱面的直径,在标准中定为公称直径。 2)小径1d ——螺纹的最小直径,即与螺纹牙底相重合的假想圆柱面的直径,在强度计算中常作为螺杆危险截面的计算直径。 3)中径2d ——通过螺纹轴向界面内牙型上的沟槽和突起宽度相等处的假想圆柱面的直径,近似等于螺纹的平均直径,2d ≈ 11 ()2 d d +。中径是确定螺纹几何参数和配合性质的直径。 4)线数n ——螺纹的螺旋线数目。常用的联接螺纹要求自锁性,故多用单线螺纹;传动螺纹要求传动效率高,故多用双线或三线螺纹。为了便于制造,一般用线数n ≤4。 5)螺距P ——螺纹相邻两个牙型上对应点间的轴向距离。 6)导程S ——螺纹上任一点沿同一条螺旋线转一周所移动的轴向距离。单线螺纹S =P ,多线螺纹S =nP 。 7)螺纹升角λ——螺旋线的切线与垂直于螺纹轴线的平面间的夹角。在螺纹的不同直径处,螺纹升角各不相同。通常按螺纹中径2d 处计算,即 22 arctan arctan S nP d d λππ== (3-1) 8)牙型角α——螺纹轴向截面内,螺纹牙型两侧边的夹角。螺纹牙型的侧边与螺纹轴线的垂直平面的夹角称为牙侧角,对称牙型的牙侧角β=α/2。 9)螺纹接触高度h ——内外螺纹旋合后的接触面的径向高度。 二、螺纹联接的类型 螺纹联接的主要类型有: 图3-1

1、螺栓联接 常见的普通螺栓联接如图3-2a所示。这种联接的结构特点是被联接件上的通孔和螺栓杆间留有间隙。图3-2b是铰制孔用螺栓联接。这种联接能精确固定被联接件的相对位置,并能承受横向载荷,但孔的加工精度要求较高。 图3-2 2、双头螺柱联接 如图3-3a所示,这种联接适用于结构上不能采用螺栓联接的场合,例如被联接件之一太厚不宜制成通孔,且需要经常拆装时,往往采用双头螺柱联接。 图3-3 3、螺钉联接 这种联接的特点是螺栓(或螺钉)直接拧入被联接件的螺纹孔中,不用螺母,在结构上

螺栓强度计算.doc

15.2.1 单个螺栓连接的强度计算 螺纹连接根据载荷性质不同,其失效形式也不同:受静载荷螺栓的失效多为螺纹部分的塑性变形或螺栓被拉断;受变载荷螺栓的失效多为螺栓的疲劳断裂;对于受横向载荷的铰制孔用螺栓连接,其失效形式主要为螺栓杆剪断,栓杆或被连接件孔接触表面挤压破坏;如果螺纹精度低或连接时常装拆,很可能发生滑扣现象。 螺栓与螺母的螺纹牙及其他各部分尺寸是根据等强度原则及使用经验规定的。采用标准件时,这些部 ,然后按照标准选定螺纹公称直分都不需要进行强度计算。所以,螺栓连接的计算主要是确定螺纹小径d 1 径(大径)d,以及螺母和垫圈等连接零件的尺寸。 1. 受拉松螺栓连接强度计算 松螺栓连接装配时不需要把螺母拧紧,在承受工作载荷前,除有关零件的自重(自重一般很小,强度计算时可略去。)外,连接并不受力。图15.3所示吊钩尾部的连接是其应用实例。当螺栓承受轴向工作载荷 F (N)时,其强度条件为 (15-6) (15-7) 或 ——螺纹小径,mm; 式中: d 1 [σ]——松连接螺栓的许用拉应力,Mpa。见表 15.6。 图15.3 2. 受 拉 紧 螺 栓 连 接 的 强 度 计 算 根

所受拉力不同,紧螺栓连接可分为只受预紧力、受预紧力和静工作拉力及受预紧力和变工作拉力三

。 ①只受预紧力的紧螺栓连接 右图为靠摩擦传递横向力F 的受拉螺栓连接,拧紧螺母后,这时

栓杆除受预紧力F`引起的拉应力σ=4 F` /π 2 d 1外,还受到螺纹力矩T1引起的扭转切应力:

对于螺栓 故螺栓 或 式 ② 受 预 紧 力 和 工 作 载 荷 的 紧 螺 栓 连 接 。 图 15 .5 所 示 压 力 容 器

螺栓联接的强度计算

螺栓联接的强度计算,主要是根据联接的类型、联接的装配情况(是否预紧)和受载状态等条件,确定螺栓的受力;然后按相应的强度条件计算螺栓危险截面的直径(螺纹小径)或校核其强度。 1.松螺栓联接 松螺栓联接在装配时不需要把螺母拧紧,在承受工作载荷之前螺栓并不受力,所以螺栓所受到的工作拉力就是工作载荷F,故 螺栓危险截面拉伸强度条件为: 设计公式: ——螺纹小径,mm;F——螺栓承受的轴向工作载荷,N;[σ]——松螺栓联接的许用应力,N/, 许用应力及安全系数见表3-4-1。 2.紧螺栓联接 紧螺栓联接有预紧力F′,按所受工作载荷的方向分为两种情况: (1)受横向工作载荷的紧螺栓联接

(a)普通螺栓联接:左图为通螺栓联接,被联接件承受垂直于轴线的横向载荷。因螺栓杆与螺栓孔间有间隙,故螺纹不直接承受横向载荷,而是预先拧紧螺栓,使被联接零件表面间产生压力,从而使被联接件接合面间产生的摩擦力来承受横向载荷。如摩擦力之总和大于或等于横向载荷,被联接件间不会相互滑移,故可达到联接的目的。 (b)铰制孔用螺栓:承受横向载荷时,不仅可采用普通螺栓联接,也可采用铰制孔用螺栓联接。此时,螺栓孔为铰制孔,与螺栓杆(直径处)之间为过渡配合,螺栓杆直接承受剪切,如上图所示。在受横向载荷的铰制孔螺栓联接中,载荷是靠螺杆的剪切以及螺杆和被联接件间的挤压来传递的。这种联接的失效形式有两种:①螺杆受剪面的塑性变形或剪断;②螺杆与被联接件中较弱者的挤压面被压溃。故需同时验算其挤压强度和剪切强度条件: 剪切强度条件: 挤压强度条件: (2)受轴向工作载荷的紧螺栓联接 现实生活中,螺栓所受外载荷与螺栓轴线平行的情况很多,如左图所示的汽缸盖螺栓联接,即为承受轴向外载荷的联接。右图其受力分析图,在工作载荷作用前,螺栓只受预紧力 ,接合面受压力;工作时,在轴向工作载荷作用下,接合面有分离趋势,该处压 力由减为,称为残余预紧力,同时也作用于螺栓,因此,螺栓所受总拉力应 为轴向工作载荷与残余预紧力之和,即: = + .

螺栓强度计算

螺栓强度计算 螺栓联接的强度计算,主要是根据联接的类型、联接的装配情况(是否预紧)和受载状 态等条件,确定螺栓的受力;然后按相应的强度条件计算螺栓危险截面的直径(螺纹小径)或校核其强度。 3.4.1 普通螺栓联接的强度计算 1.松螺栓联接松螺栓联接 松螺栓联接在装配时不需要把螺母拧紧,在承受工作载荷之前螺栓并不受力,所以 螺栓所受到的工作拉力就是工作载荷 F,故 螺栓危险截面拉伸强度条件为: 设计公式: ——螺纹小径,mm;F——螺栓承受的轴向工作载荷,N;[σ]——松螺栓联接的许 用应力,N/ , 许用应力及安全系数见表 3-4-1。 2.紧螺栓联接紧螺栓联接紧螺栓联接有预紧力F′,按所受工作载荷的方向分为两种情况:(1)受横向工作载荷的紧螺栓联接受横向 工作载荷的紧螺栓联接 普通螺栓联接 铰制孔用螺栓 (a)普通螺栓联接普通螺栓联接:左图为通螺栓联接,被联接件承受垂直于轴线的横 向载荷。因螺栓普通螺栓联接杆与螺栓孔间有间隙,故螺纹不直接承受横向载荷, 而是预先拧紧螺栓,使被联接零件表面间产生压力,从而使被联接件接合面间产生的摩 擦力来承受横向载荷。如摩擦力之总和大于或等于横向载荷,被联接件间不会相互滑移,故可达到联接的目的。(b)铰制孔用螺栓铰制孔用螺栓:承受横向载荷时,不仅可采用 普通螺栓联接,也可采用铰制孔用螺铰制孔用螺栓栓联接。此时,螺栓孔为铰制孔,与 螺栓杆(直径处)之间为过渡配合,螺栓杆直接承受剪切,如上图所示。在受横向载荷 的铰制孔螺栓联接中,载荷是靠螺杆的剪切以及螺杆和被联接件间的挤压来传递的。这 种联接的失效形式有两种:螺杆受剪面的塑性变形或剪断;① ② 螺杆与被联接件中较 弱者的挤压面被压溃。故需同时验算其挤压强度和剪切强度条件: 剪切强度条件: 挤压强度条件: (2)受轴向工作载荷的紧螺栓联接受轴向工作载荷的紧螺栓联接现实生活中,螺栓 所受外载荷与螺栓轴线平行的情况很多,如左图所示的汽缸盖螺栓联接,即为承受轴向 外载荷的联接。右图其受力分析图,在工作载荷作用前,螺栓只受预紧力,接合面受压 力由减为;工作时,在轴向工作载荷作用下,接合面有分离趋势,该处压力应为

螺栓疲劳强度计算分析报告

螺栓疲劳强度计算分析 摘要:在应力理论、疲劳强度、螺栓设计计算的理论基础之上,以疲劳强度计算所采取的三种方法为依据,以汽缸盖紧螺栓连接为研究对象,进行本课题的研究。假设汽缸的工作压力为0~1N/mm2=之间变化,气缸直径D2=400mm,螺栓材料为5.6级的35钢,螺栓个数为14,在F〞=1.5F,工作温度低于15℃这一具体实例进行计算分析。利用ProE建立螺栓连接的三维模型及螺杆、螺帽、汽缸上端盖、下端盖的模型。先以理论知识进行计算、分析,然后在分析过程中借助于ANSYS有限元分析软件对此螺栓连接进行受力分析,以此验证设计的合理性、可靠性。经过近几十年的发展,有限元方法的理论更加完善,应用也更广泛,已经成为设计,分析必不可少的有力工具。然后在其分析计算基础上,对于螺栓连接这一类型的连接的疲劳强度设计所采取的一般公式进行分类,进一步在此之上总结。 关键词:螺栓疲劳强度,计算分析,强度理论,ANSYS 有限元分析。

Bolt fatigue strength analysis Abstract: In stress fatigue strength theory,bolt,design calculation theory foundation to fatigue strength calculation for the three methods adopted according to the cylinder lid,fasten bolt connection as the object of research,this topic research. Assuming the cylinder pressure of work is 0 ~ 1N/mm2 changes,cylinder diameters between = = 400mm,bolting materials D2 for ms5.6 35 steel,bolt number for 14,in F "= 1.5 F below 15 ℃,the temperature calculation and analysis of concrete examples. Using ProE establish bolt connection three-dimensional models and screw,nut,cylinder under cover,cover model. Starts with theoretical knowledge calculate,analysis,and then during analysis,ANSYS finite element analysis software by this paper analyzes forces bolt connection,to verify the rationality of the design of and reliability. After nearly decades of development,the theory of finite element method is more perfect,more extensive application,has become an indispensable design,analysis the emollient tool. Then in its analysis and calculation for bolt connection,based on the type of connection to the fatigue strength design of the general formula classification,further on top of this summary. Keywords: bolt fatigue strength,calculation and analysis,strength theory,ANSYS finite elements analysis.

联接螺栓强度计算方法

联接螺栓的强度计算方法

一.连接螺栓的选用及预紧力: 1、已知条件: 螺栓的s=730MPa 螺栓的拧紧力矩T=49N.m 2、拧紧力矩: 为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。 其拧紧扳手力矩T用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。装配时可用力矩扳手法控制力矩。 公式:T=T1+T2=K* F* d 拧紧扳手力矩T=49N.m 其中K为拧紧力矩系数, F为预紧力N d为螺纹公称直径mm 其中K为拧紧力矩系数, F为预紧力N d为螺纹公称直径mm 摩擦表面状态K值 有润滑无润滑 精加工表面0.1 0.12 一般工表面0.13-0.15 0.18-0.21 表面氧化0.2 0.24 镀锌0.18 0.22 粗加工表面- 0.26-0.3 取K=0.28,则预紧力 F=T/0.28*10*10-3=17500N 3、承受预紧力螺栓的强度计算: 螺栓公称应力截面面积As(mm)=58mm2

外螺纹小径d1=8.38mm 外螺纹中径d2=9.03mm 计算直径d3=8.16mm 螺纹原始三角形高度h=1.29mm 螺纹原始三角形根部厚度b=1.12mm 紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。 螺栓的最大拉伸应力σ1(MPa)。 1s F A σ==17500N/58*10-6m 2=302MPa 剪切应力: =0.51σ=151 MPa 根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302=392.6 MPa 强度条件: =392.6≤730*0.8=584 预紧力的确定原则: 拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。 () 203 1tan 2 16 v T d F T W d ?ρτπ += = 1.31ca σσ≈[] 02 11.34F ca d σσπ =≤

螺栓强度计算.

三、螺栓连接的构造和计算 (一)螺栓的种类 在钢结构中应用的螺栓有普通螺栓和高强度螺栓两大类。普通螺栓又分A级、B级(精制螺栓)和C级(粗制螺栓)两种。高强度螺栓按连接方式分为摩擦型连接和承压型连接两种。此外,还有用于钢屋架和钢筋混凝土柱或钢筋混凝土基础处的锚固螺栓(简称锚栓)。 A、B级螺栓采用5.6级和8.8级钢材,C级螺栓采用4.6级和4.8级钢材。高强度螺栓采用8.8级和10.9级钢材。10.9级中10表示钢材抗拉极限强度为f u=1000N/mm2,0.9表示钢材屈服强度f y=0.9f u,其他型号以此类推。锚栓采用Q235或Q345钢材。 A级、B级螺栓(精制螺栓)由毛。坯经轧制而成,螺栓杆表面光滑,尺寸较准确,螺孔需用钻模钻成,或在单个零件上先冲成较小的孔,然后在装配好的构件上再扩钻至设计孔径(称I类孔)。螺杆的直径与孔径间的空隙甚小,只容许0.3mm左右,安装时需轻轻击人孔,既可受剪又可受拉。但A级、B级螺栓(精制螺栓)制造和安装都较费工,价格昂贵,在钢结构中只用于重要的安装节点处,或承受动力荷载的既受剪又受拉的螺栓连接中。 C级螺栓(粗制螺栓)用圆钢辊压而成,表面较粗糙,尺寸不很精确,其螺孔制作是一次冲成或不用钻模钻成(称Ⅱ类孔),孔径比螺杆直径大1--2mm,故在剪力作用下剪切变形很大,并有可能个别螺栓先与孔壁接触,承受超额内力而先遭破坏。由于c级螺栓(粗制螺栓)制造简单,价格便宜,安装方便,常用于各种钢结构工程中,特别适宜于承受沿螺杆轴线方向受拉的连接、可拆卸的连接和临时固定构件用安装连接中。如在连接中有较大的剪力作用时,考虑到这种螺栓的缺点而改用支托等构造措施以承受剪力,让它只受拉力以发扬它的优点。 C级螺栓亦可用于承受静力荷载或间接动力荷载的次要连接中作为受剪连接。 对直接承受动力荷载的螺栓连接应使用双螺帽或其他能防止螺栓松动的有效措施。 (二)普通螺栓的计算和构造 1.普通螺栓连接的工作性能和破坏情况 普通螺栓连接按螺栓传力方式,可分为受拉螺栓、受剪螺栓和受拉兼受剪螺栓三种。 当外力垂直于螺杆时,该螺栓为剪力螺栓。当外力平行于螺杆时,该螺栓为拉力螺栓。 (1)受剪螺栓的工作性能 精制螺栓受剪力作用后,螺杆与孔壁接触产生挤压力,同时螺杆本身承受剪切力。粗制螺栓则因孔径大,开始受力时螺杆与孔壁并不接触,待外力超过构件间的摩擦力(很小)而产生滑移后,螺杆才与孔壁接触。螺栓连接受力后的工作性能与钢材(或焊缝)相似,经过弹性工作阶段,屈服阶段,强化阶段而后进人破坏阶段。精制螺栓(或高强度螺栓)的这几个阶段比较明显,粗制螺栓的这几个阶段则不明显。 受剪螺栓连接破坏时可能出现五种破坏形式: 1)螺杆剪断; 2)孔壁挤压(或称承压)破坏; 3)钢板被拉断; 4)钢板端部或孔与孔间的钢板被剪坏; 5)螺栓杆弯曲破坏。 这五种破坏形式,无论哪一种先出现,整个连接就破坏了。所以设计时应控制不出现任何一种破坏形式。通常对前面三种可能出现的破坏情况,通过计算来防止,而后两种情况则用构造限制加以保证。对孔与孔间或孔与板端的钢板剪坏,是用限制孔与孔间或孔与板端的最小距离防止。对于螺栓杆弯曲损坏则用限制桥叠厚度不超过l≤5d(d为螺栓直径)来防止。 所以,螺栓连接的计算固然重要,构造要求和螺栓排列也同样重要。都是防止螺栓连

螺栓强度计算

螺栓强度计算

————————————————————————————————作者: ————————————————————————————————日期:

第三章 螺纹联接(含螺旋传动) 3-1 基础知识 一、螺纹的主要参数 现以圆柱普通螺纹的外螺纹为例说明螺纹的主要几何参数,见图3-1,主要有: 1)大径d ——螺纹的最大直径,即与螺纹牙顶重合的假想圆柱面的直径,在标准中定为公称直径。 2)小径1d ——螺纹的最小直径,即与螺纹牙底相重合的假想圆柱面的直径,在强度计算中常作为螺杆危险截面的计算直径。 3)中径2d ——通过螺纹轴向界面内牙型上的沟槽和突起宽度相等处的假想圆柱面的直径,近似等于螺纹的平均直径,2d ≈ 11 ()2 d d +。 中径是确定螺纹几何参数和配合性质的直径。 4)线数n ——螺纹的螺旋线数目。常用的联接螺纹要求自锁性,故多用单线螺纹;传动螺纹要求传动效率高,故多用双线或三线螺纹。为了便于制造,一般用线数n ≤4。 5)螺距P ——螺纹相邻两个牙型上对应点间的轴向距离。 6)导程S ——螺纹上任一点沿同一条螺旋线转一周所移动的轴向距离。单线螺纹S =P ,多线螺纹S =nP 。 7)螺纹升角λ——螺旋线的切线与垂直于螺纹轴线的平面间的夹角。在螺纹的不同直径处,螺纹升角各不相同。通常按螺纹中径2d 处计算,即 22 arctan arctan S nP d d λππ== (3-1) 8)牙型角α——螺纹轴向截面内,螺纹牙型两侧边的夹角。螺纹牙型的侧边与螺纹轴线的垂直平面的夹角称为牙侧角,对称牙型的牙侧角β=α/2。 9)螺纹接触高度h ——内外螺纹旋合后的接触面的径向高度。 二、螺纹联接的类型 螺纹联接的主要类型有: 图

螺栓剪切强度计算

螺栓剪切强度计算一、基本公式 m m M1螺栓的应力截面积:0.462 m m M2螺栓的应力截面积:2.072 m m M3螺栓的应力截面积:5.032 m m M4螺栓的应力截面积:8.782 m m M5螺栓的应力截面积:14.22 m m M6螺栓的应力截面积:20.12 m m M8螺栓的应力截面积:36.62 m m M10螺栓的应力截面积:582 m m M12螺栓的应力截面积:84.32 m m M14螺栓的应力截面积:1152

m m M16螺栓的应力截面积:1572 m m M18螺栓的应力截面积:1922 m m M20螺栓的应力截面积:2452 m m M22螺栓的应力截面积:3032 m m M24螺栓的应力截面积:3532 m m M27螺栓的应力截面积:4592 m m M30螺栓的应力截面积:5612 m m M33螺栓的应力截面积:6942 m m M36螺栓的应力截面积:8172 m m M39螺栓的应力截面积:9762 二、螺栓代号含义 8.8级螺栓的含义是螺栓强度等级标记代号由“?”隔开的两部分数字组成。标记代号中“?”前数字部分的含义表示公称抗拉强度,碳钢:公制螺栓机械性能等级可分为:3.6、4.6、4.8、5.6、5.8、6.8、8.8、9.8 、13.5 1 、螺栓材质公称抗拉强度达800MPa级;(第一个8) 2、螺栓材质的屈强比值为0.8;(第二个8就是0.8) 3、螺栓材质的公称屈服强度达800×0.8=640MPa级 三、剪应力和拉引力关系 实验证明,对于一般钢材,材料的许用剪应力与许用拉应力有如下关系: 塑性材料[t]=0.6-0.8[b];脆性材料[t]=0.8-1.0[b] 四、零件应力取值 机械设计或工程结构设计中允许零件或构件承受的最大应力值。要判定零件或构件受载后的工作应力过高或过低,需要预先确定一个衡量的标准,这个标准就是许用应力。凡是零件或构件中的工作应力不超过许用应力时,这个零件或构件在运转中是安全的,否则就是不安全的。许用应力是机械设计和工程结构设计中的基本数据。在实际应用中,许用应力值一般由国家工程主管部门根据安全和经济的原则,按材料的强度、载荷、环境情况、加工质量、计算精确度和零件或构件的重要性等加以规定。许用应力等于考虑各种影响因素后经适当修正的材料的失效应力(静强度设计中用屈服极限yield limit或强度极限strength limit疲劳强度设计中用疲劳极限fatigue limit)除以安全系数。塑性材料(大多数结构钢和铝合金)以屈服极限为基准,除以安全系数后得许用应力,即[σ]=σs/n(n=1.5~2.5);脆性材料(铸铁和高强钢)以强度极限为基准,除以安全系数后得许用应力,即[σ]=σb/n(n=2~5)。(n为安全系数)

螺栓强度计算

螺栓连接的强度计算 【一】能力目标 1.掌握单个螺栓连接的强度计算 2.螺栓组连接的设计 【二】知识目标 2.掌握单个螺栓连接的受力分析 3.螺栓组连接的受力分析和结构设计 【三】教学的重点与难点 重点:掌握单个螺栓连接的强度计算。 难点:螺栓组连接的受力分析和结构设计。 【四】教学方法与手段 多媒体教学,联系工程实例。 【五】教学任务及内容 一、单个螺栓连接的强度计算 (一)受拉螺栓连接 1、松螺栓连接 特点:只能用普通螺栓,有间隙,外载沿螺栓轴线,螺栓杆受P拉伸作用。 螺栓工作载荷为:F=P P——轴向外载 σ= F/A=4F/Πd14≤〔σ〕 2、紧螺栓连接 (1)只受预紧力的紧螺栓连接 螺栓螺纹部分处于拉伸与扭转复合应力状态 危险截面上的拉伸应力σ=F0/A 危险截面上的扭转剪应力τ=16T1/Πd13 根据第四强度理论,当量应力σ=1.3σ≤〔σ〕 (2)受横向载荷的紧螺栓联接 (3)承受轴向静载荷的紧螺栓连接 (二)受剪螺栓连接

σp ≤〔σp 〕 τ≤〔τ〕 二、螺栓组联接的设计与受力分析 总设计思路:螺栓组结构设计(布局、数目)→螺栓组受力分析(载荷类型、状态、形式)→求单个螺栓的最大工作载荷(判断那个最大)→按最大载荷的单个螺栓设计(求d 1—标准)→全组采用同样尺寸螺栓(互换目的) (一)螺栓组的结构设计 1.从加工看,联接接合面的几何形状尽量简单,从而保证联接接合面受力比较均匀。 2.受力矩作用的螺栓组,布置螺栓应尽量远离对称轴,同一圆周上螺栓的数目,应采用4、6、8等偶数,以便于在圆周上钻孔时的分度和画线。 3.应使螺栓受力合理,对于普通螺栓在同时承受轴向载荷和较大横向载荷时,应采用销、套筒、键等抗剪零件来承受横向载荷,以减小螺栓预紧力及其结构尺寸。 4.螺栓的排列应有合理的间距、边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸可查阅有关标准。 (二)螺栓组联接的受力分析 前提(假设):①被联接件不变形、为刚性,只有地基变形。 ②各螺栓材料、尺寸,拧紧力均相同 ③受力后材料变形(应变)在弹性范围内 ④两心重合,受力后其接缝面仍保持平面两心——接合面形心;螺栓组 形心 1、受轴向载荷螺栓组联接,如汽缸螺栓 特点:只能用普通螺栓,有间隙,外载/螺栓轴线,螺栓杆受P 拉伸作用。 单个螺栓工作载荷为:F=P/Z P ——轴向外载;Z ——螺栓系数 2、受横向载荷的螺栓组联接 特点:普通螺栓,铰制孔用螺栓皆可用,外载⊥螺栓轴线、防滑 普通螺栓——受P Q 拉伸作用 铰制孔螺栓——受横向载荷剪切、挤压作用。 3、受横向扭矩螺栓组联接 普通螺栓联接 取联接板为受力对象,由静平衡条件0=∑T 则各个螺栓所需的预紧力为: ∑==+++?=Z i i S Z S P r f T K r r r f K T Q 121)( (N )