中国主要光伏电池和组件制造商情况一览表

2006中国主要光伏电池和组件制造商情况一览表

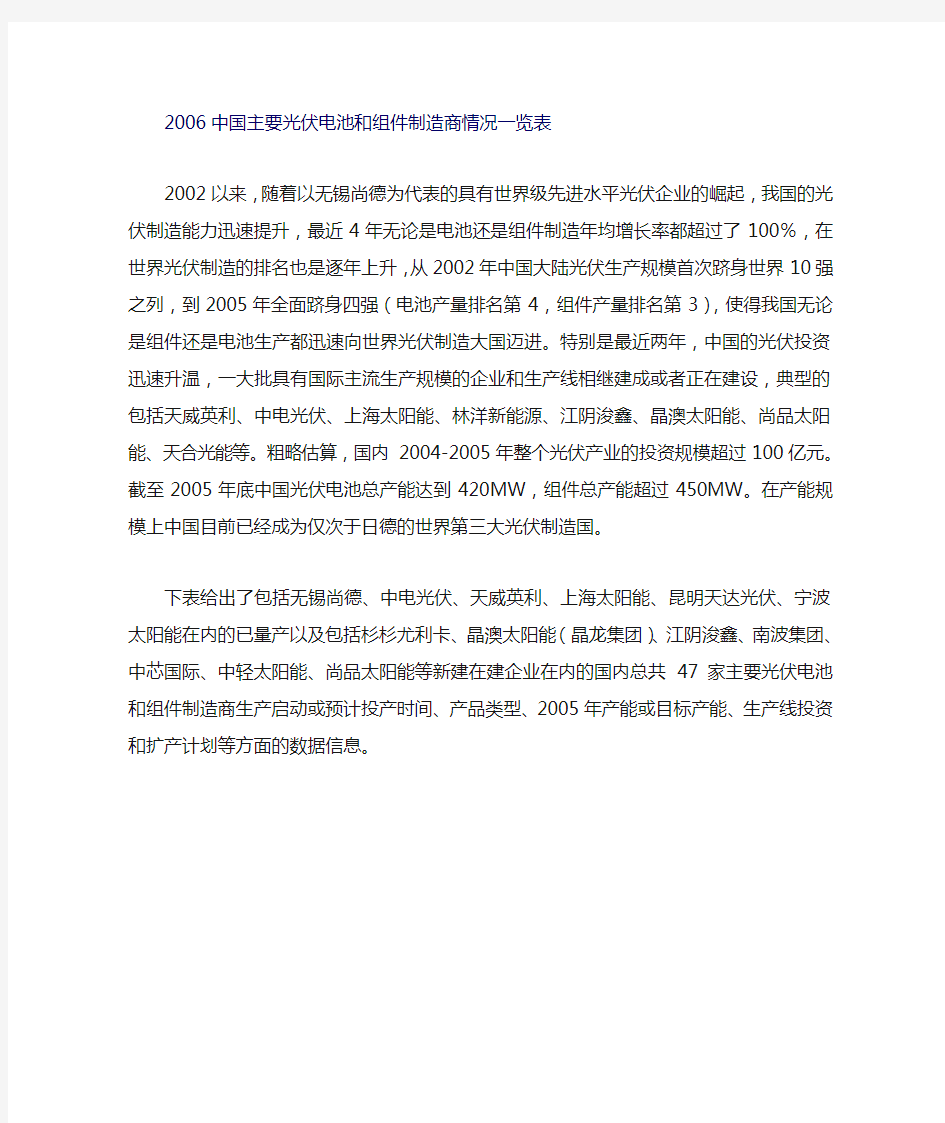

2002以来,随着以无锡尚德为代表的具有世界级先进水平光伏企业的崛起,我国的光伏制造能力迅速提升,最近4年无论是电池还是组件制造年均增长率都超过了100%,在世界光伏制造的排名也是逐年上升,从2002年中国大陆光伏生产规模首次跻身世界10强之列,到2005年全面跻身四强(电池产量排名第4,组件产量排名第3),使得我国无论是组件还是电池生产都迅速向世界光伏制造大国迈进。特别是最近两年,中国的光伏投资迅速升温,一大批具有国际主流生产规模的企业和生产线相继建成或者正在建设,典型的包括天威英利、中电光伏、上海太阳能、林洋新能源、江阴浚鑫、晶澳太阳能、尚品太阳能、天合光能等。粗略估算,国内2004-2005年整个光伏产业的投资规模超过100亿元。截至2005年底中国光伏电池总产能达到420MW,组件总产能超过450MW。在产能规模上中国目前已经成为仅次于日德的世界第三大光伏制造国。

下表给出了包括无锡尚德、中电光伏、天威英利、上海太阳能、昆明天达光伏、宁波太阳能在内的已量产以及包括杉杉尤利卡、晶澳太阳能(晶龙集团)、江阴浚鑫、南波集团、中芯国际、中轻太阳能、尚品太阳能等新建在建企业在内的国内总共47家主要光伏电池和组件制造商生产启动或预计投产时间、产品类型、2005年产能或目标产能、生产线投资和扩产计划等方面的数据信息。

光伏电池组建简介 单体太阳电池不能直接做电源使用。作电源必须将若干单体电池串、并联连接和严密封装成组件。光伏组件(也叫太阳能电池板)是太阳能发电系统中的核心部分,也是太阳能发电系统中最重要的部分。其作用是将太阳能转化为电能,或送往蓄电池中存储起来,或推动负载工作。 目录 1、基本信息 1.1 组成结构 1.2 制作流程 1.3 生产流程 1.4 制造特点 2、材料构成 3、组件应用 4、组件类型 4.1 单晶硅 4.2 多晶硅 4.3 非晶硅 4.4 多元化 5、功率计算 6、测试条件 6.1 测试原理 6.2 测试工具 6.3 测试参数 7、应用领域 8、逆变器 9、安全细则

1、基本信息 1.1 组织结构 又称太阳电池组件( Solar Cell module),是指具有封装及内部联结的,能单独提供直流电输出的,最小不可分割的光伏电池组合装置。 光伏组件(俗称太阳能电池板)由太阳能电池片(整片的两种规格125*125mm、156*156mm、124*124mm等)或由激光切割机机或钢线切割机切割开的不同规格的太阳能电池组合在一起构成。由于单片太阳能电池片的电流和电压都很小,然后我们把他们先串联获得高电压,再并联获得高电流后,通过一个二极管(防止电流回输)然后输出。 并且把他们封装在一个不锈钢、铝或其他非金属边框上,安装好上面的玻璃及背面的背板、充入氮气、密封。 整体称为组件,也就是光伏组件或说是太阳电池组件。 1.2 制作流程 组件制作流程经电池片分选-单焊接-串焊接-拼接(就是将串焊好的电池片定位,拼接在一起)-中间测试(中间测试分:红外线测试和外观检查)-层压-削边-层后外观-层后红外-装框(一般为铝边框)-装接线盒-清洗-测试(此环节也分红外线测试和外观检查.判定该组件的等级)-包装. (1)电池测试 由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 (2)正面焊接 将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。 (3)背面串接 背面焊接是将电池串接在一起形成一个组件串,我们目前采用的工艺是手动的,电池的

光伏组件(太阳能电池板)规格表如本页不能正常显示,请点击刷新 型号材料 峰值 功率 Pm (watt) 峰值 电压 Vmp (V) 峰值 电流 Imp (A) 开路 电压 Voc (V) 短路 电流 Isc (A) 尺寸 (mm) APM18M5W27x27单晶硅 5 8.75 0.57 10.5 0.66 265*265*25 APM36M5W27x27单晶硅 5 17.5 0.29 21.5 0.32 265*265*25 APM18P5W27x27多晶硅 5 8.75 0.57 10.5 0.66 265*265*25 APM36P5W27x27多晶硅 5 17.5 0.29 21.5 0.32 265*265*25 APM36M8W36x30单晶硅8 17.5 0.46 21.5 0.52 301*356*25 APM36P8W36x30多晶硅8 17.5 0.46 21.5 0.52 301*356*25 APM36M10W36x30单晶硅10 17.5 0.57 21.5 0.65 301*356*25 APM36P10W36x30多晶硅10 17.5 0.57 21.5 0.65 301*356*25 APM36M15W49x29单晶硅15 17.5 0.86 21.5 0.97 287*487*25 APM36P15W43x36多晶硅15 17.5 0.86 21.5 0.97 356*426*28 APM36M20W63x28单晶硅20 17.5 1.14 21.5 1.29 281*627*25 APM36P20W58x36多晶硅20 17.5 1.14 21.5 1.29 356*576*28 APM36M25W48x54单晶硅25 17.5 1.43 21.5 1.61 536*477*28 APM36P25W68x36多晶硅25 17.5 1.43 21.5 1.61 356*676*28 APM36M30W48x54单晶硅30 17.5 1.71 21.5 1.94 536*477*28 APM36P30W82x36多晶硅30 17.5 1.71 21.5 1.94 356*816*28 APM36M35W62x54单晶硅35 17.5 2.00 21.5 2.26 537*617*40

光伏组件生产工艺流程: A、工艺流程: 1、电池检测—— 2、正面焊接—检验— 3、背面串接—检验— 4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)—— 5、层压—— 6、去毛边(去边、清洗)—— 7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)—— 8、焊接接线盒—— 9、高压测试——10、组件测试—外观检验—11、包装入库; B、工艺简介: 1、电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 2、正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。(我们公司采用的是手工焊接) 3、背面串接:背面焊接是将36片电池串接在一起形成一个组件串,我们目前采用的工艺是手动的,电池的定位主要靠一个膜具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)

焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串的正负极焊接出引线。 4、层压敷设:背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA 、玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。 5、组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。我们使用快速固化EVA时,层压循环时间约为25分钟。固化温度为150℃。 6、修边:层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。

【2019年光伏电池行业】 ---分析报告 2019年2月

目录 一、光伏电池迎来“技术革命”,产能结构迈向高端化 (2) 1、光伏电池是典型的“技术驱动型”行业 (2) 2、光伏发电的基本原理 (3) 3、传统光伏电池的制备流程 (5) 4、光伏电池技术的改进都是围绕着转换效率的提升进行的 (7) 二、PERC 在众多技术路线中脱颖而出 (10) 1、单晶VS 多晶:金刚线切片技术带来单晶硅革命 (10) 2、P 型技术VS N 型技术:目前P 型占主导,未来N 型有望 引领新一轮技术热潮 (11) 3、为什么PERC 技术能够脱颖而出? (13) 三、技术迭代引领新一轮设备投资 (19) 1、一代技术,一代设备 (19) 2、详解PERC 电池生产设备 (20) 3、PERC 设备市场空间达百亿,2019 年将高速增长 (21) 4、大部分关键设备已经实现了国产化 (24) 5、PERC+和N 型电池的设备介绍 (26) 四、关注技术实力领先的设备企业 (29) 五、风险 (31)

一、光伏电池迎来“技术革命”,产能结构迈向高端化 1、光伏电池是典型的“技术驱动型”行业 技术的升级迭代是光伏电池发展的主要推动力。光伏产业链按顺序来说包括硅料制造,硅片生产、电池片生产、光伏组件制造和最终的光伏发电系统。每个产业链环节都有数十家企业参与竞争,因此提升效率和降低成本是企业永恒的追求,而背后最核心的推动力就是技术的升级迭代。 图表1: 晶体硅光伏电池产业链环节示意图 2、光伏发电的基本原理 产生电流通常需要两个条件,首先要产生自有电子,其次自有电子要定向移动。 ?自由电子的生成:通过掺杂微量元素增加载流子浓度。纯净的、不含其它杂质的半导体称为本征半导体,在室温下,本征半导

光伏系统的分类与介绍 光伏系统定义:光伏系统是利用太阳电池组件和其他辅助设备将太阳能转换成电能的系统。 太阳能光伏系统的分类与介绍 一般我们将光伏系统分为独立系统、并网系统和混合系统。如果根据太阳能光伏系统的应用形式,应用规模和负载的类型,对光伏供电系统进行比较细致的划分。还可以将光伏系统细分为如下六种类型:小型太阳能供电系统(Small DC);简单直流系统(Simple DC);大型太阳能供电系统(Large DC);交流、直流供电系统(AC/DC);并网系统(Utility Grid Connect);混合供电系统(Hybrid);并网混合系统。下面就每种系统的工作原理和特点进行说明。 1.小型太阳能供电系统(Small DC) 该系统的特点是系统中只有直流负载而且负载功率比较小,整个系统结构简单,操作简便。其主要用途是一般的家庭户用系统,各种民用的直流产品以及相关的娱乐设备。如在我国西部地区就大面积推广使用了这种类型的光伏系统,负载为直流灯,用来解决无电地区的家庭照明问题。 2.简单直流系统(Simple DC) 该系统的特点是系统中的负载为直流负载而且对负载的使用时间没有特别的要求,负载主要是在白天使用,所以系统中没有使用蓄电池,也不需要使用控制器,系统结构简单,直接使用光伏组件给负载供电,省去了能量在蓄电池中的储存和释放过程,以及控制器中的能量损失,提高了能量利用效率。其常用于PV水泵系统、一些白天临时设备用电和一些旅游设施中。下图显示的就是一个简单直流的PV水泵系统。这种系统在发展中国家的无纯净自来水供饮的地区得到了广泛的应用,产生了良好的社会效益。 3 大型太阳能供电系统(Large DC) 与上述两种光伏系统相比,这种光伏系统仍然是适用于直流电源系统,但是这种太阳能光伏系统通常负载功率较大,为了保证可以可靠地给负载提供稳定的电力供应,其相应的系统规模也较大,需要配备较大的光伏组件阵列以及较大的蓄电池组,其常见的应用形式有通信、遥测、监测设备电源,农村的集中供电,航标灯塔、路灯等。我国在西部一些无电地区建设的部分乡村光伏电站就是采用的这种形式,中国移动公司和中国联通公司在偏僻无电网地区建设的通讯基站也有采用这种光伏系统供电的。如山西万家寨的通讯基站工程。 4 交流、直流供电系统(AC/DC) 与上述的三种太阳能光伏系统不同的是,这种光伏系统能够同时为直流和交流负载提供电力,在系统结构上比上述三种系统多了逆变器,用于将直流电转换为交流电以满足交流负载的需求。通常这种系统的负载耗电量也比较大,从而系统的规模也较大。在一些同时具有交流和直流负载的通讯基站和其它一些含有交、直流负载的光伏电站中得到应用。

光伏组件生产工艺流程: A、工艺流程: 1、电池检测—— 2、正面焊接一检验一 3、背面串接一检验一 4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)一一 5、层压一一 6、去毛边(去边、清洗)一一 7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)一一 &焊接接线盒一一9、高压测试一一10、组件测试一外观检验一11、包装入库; B、工艺简介: 1、电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同, 所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 2、正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡 的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。(我们公司采用的是手工焊接) 3、背面串接:背面焊接是将36片电池串接在一起形成一个组件串,我们目前 采用的工艺是手动的,电池的定位主要靠一个膜具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将前面电池”的正面电极(负极)焊接到后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串的正负极焊接出引线。 4、层压敷设:背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA、 玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。 5、组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出, 然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。我们使用快速固化EVA时,层压循环时间约为25分钟。固化温度为150 C。 6、修边:层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。 7、装框:类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充。各边框间用角键连接。

光伏组件生产工艺流 程

精品资料 光伏组件生产工艺流程: A、工艺流程: 1、电池检测—— 2、正面焊接—检验— 3、背面串接—检验— 4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)—— 5、层压—— 6、去毛边(去边、清洗)—— 7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)—— 8、焊接接线盒—— 9、高压测试——10、组件测试—外观检验—11、包装入库; B、工艺简介: 1、电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 2、正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。(我们公司采用的是手工焊接) 3、背面串接:背面焊接是将36片电池串接在一起形成一个组件串,我们目前采用的工艺是手动的,电池的定位主要靠一个膜具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串的正负极焊接出引线。 4、层压敷设:背面串接好且经过检验合格后,将组件串、玻璃和切割好的EVA 、玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和EVA的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EVA、电池、EVA、玻璃纤维、背板)。 5、组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EVA的性质决定。我们使用快速固化EVA时,层压循环时间约为25分钟。固化温度为150℃。 6、修边:层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。 仅供学习与交流,如有侵权请联系网站删除谢谢2

2017-2022年中国太阳能光伏电池 组件市场调研及投资前景评估报告 (目录) 华经情报网 https://www.360docs.net/doc/e217791559.html,

公司介绍 北京艾凯德特咨询有限公司是一家专业的调研报告、行业咨询有限责任公司,公司致力于打造中国最大、最专业的调研报告、行业咨询企业。拥有庞大的服务网点,公司高覆盖、高效率的服务获得多家公司和机构的认可。公司将以最专业的精神为您提供安全、经济、专业的服务。 公司致力于为各行业提供最全最新的深度研究报告,提供客观、理性、简便的决策参考,提供降低投资风险,提高投资收益的有效工具,也是一个帮助咨询行业人员交流成果、交流报告、交流观点、交流经验的平台。依托于各行业协会、政府机构独特的资源优势,致力于发展中国机械电子、电力家电、能源矿产、钢铁冶金、服装纺织、食品烟酒、医药保健、石油化工、建筑房产、建材家具、轻工纸业、出版传媒、交通物流、IT通讯、零售服务等行业信息咨询、市场研究的专业服务机构。服务对象涵盖机械、汽车、纺织、化工、轻工、冶金、建筑、建材、电力、医药等几十个行业。 我们的服务领域

2017-2022年中国太阳能光伏电池组件市场调研及投资前景评 估报告(目录) 【出版日期】2017年 【关键字】太阳能光伏电池组件 【交付方式】Email电子版/特快专递 【价格】纸介版:8000元电子版:8000元纸介+电子:8500元2011-2016 年我国光伏电池组件产量、增长率及全球光伏电池组件 产量统计 2016 年在电池组件方面,随着光伏行业的整体好转以及由于组件价格下降使得光伏发电成本不断逼近平价上网,预计全球组件产量继续呈现增长势头,全年将达到 65GW,我国光伏组件产量(含海外工厂)有望达到 50GW。中国光伏行业协会预计 2016 年我国光伏组件产量(含海外工厂)有望达到 50GW,产业集中度有进一步提升趋势。

由于光伏电池、组件的输出功率取决于太阳光照强度、太阳能光谱的分布和光伏电池的温度、阴影、晶体结构。因此光伏电池、组件的测量在标准条件下(STC进行,测量条件被欧洲委员会定义为101号标准,其条件是:光谱辐照度为1000瓦/平米;光谱 AM1.5;电池温度25摄氏度。 在该条件下,太阳能光伏、电池组件所输出的最大功率被称为峰值功率,其单位表示为瓦(Wp。在很多情况下,太阳能电池的光照、温度都是不断变化的,所以组件的峰值功率通常用模拟仪测定并和国际认证机构的标准化的光伏电池进行比较。 (1温度对光伏电池、组件输出特性的影响 大家都知道,光伏电池、组件温度较高时,工作效率下降。随着光伏电池温度的升高,开路电压减小,在20-100摄氏度范围,大约每升高1摄氏度,光伏电池的电压减小2mV;而光电流随温度的升高略有上升,大约每升高1摄氏度电池的光电流增加千分之一。总的来说,温度每升高1摄氏度,则功率减少0.35%。这就是温度系数的基本概念,不同的光伏电池,温度系数也不一样,所以温度系数是光伏电池性能的评判标准之一。 (2光照强度对光伏电池组建输出特性的影响 光照强度与光伏电池、组件的光电流成正比,在光强由100-1000瓦每平米范围内,光电流始终随光强的增长而线性增长;而光

照强度对电压的影响很小,在温度固定的条件下,当光照强度在400-1000哇每平米范围内变化,光伏电池、组件的开路电压基本保持不变。所以,光伏电池的功率与光强也基本保持成正比。 (3阴影对光伏电池、组件输出特性的影响 阴影对光伏电池、组件性能的影响不可低估,甚至光伏组件上的局部阴影也会引起输出功率的明显减少。所以要注意避免阴影的产生,及时清理组件表面,防止热斑效应的产生。一个单电池被完全遮挡时,太阳电池组件输出减少75%左右。虽然组件安装了二极管来减少阴影的影响,但如果低估局部阴影的影响,建成的光伏系统性能和投资收效都将大大降低。

太阳能光伏组件种类 光伏系统的界定与光伏介绍 光伏系统定义:光伏系统是利用太阳电池组件辅助其他和设备将太阳能转换成电能的系统。 太阳能光伏系统的分类与介绍 一般我们将光伏系统独立系统、并网系统和混合系统。如果根据光伏光伏系统的表现形式应用形式,应用规模和型态负载的类型,对光伏供电系统进行比较细致的划分。还可以将光伏系统细分为如下六种类型:小型太阳能供电系统(SmallDC);简单变频器系统(SimpleDC);大型太阳能电力系统(LargeDC);交流、直流供电系统(AC/DC);并网系统(UtilityGridConnect);混合供电系统(Hybrid);并网混合系统。下面就每种或进行系统的工作原理和特点进行点出。 1.小型发电供电系统(SmallDC) 该系统的特点负载是系统中只有直流负载而且负载功率比较小,整个系统结构简单,操作简便。其主要用途是一般的家庭户用系统,各种民用的直流产品以及相关的娱乐设备。如在我国西部地区就大面积推广使用了东部这种类型的光伏系统,负载为直流灯,用来解决无电地区的家庭照明问题。 2.简单直流系统(SimpleDC) 该系统的特点是系统的负载为直流负载而且对负载的使用时间没有特别的要求,负载主要是在白天转用使用,所以系统中没有选用使用电瓶,也不需要使用控制器,系统结构简单,直接使用光伏组件给负载送电,省去了能量在蓄电池中的储存和释放过程,以及驱动器中的能量驱动程序损失,提高了能量利用效率。其常用于PV水泵系统、一些白天临时设备用电和一些旅游设施。下图显示的就是一个简单三

相的PV水泵系统。这种地区在发展中国家的无纯净自来水供饮的系统 得到了广泛的应用,形成了良好的社会效益。 3大型太阳能供电系统(LargeDC) 与两种上述两种发电系统相比,这种光伏系统仍然是适用于系统,但是这种太阳能光伏系统通常负载功率较大,为了保证可以可靠地给 负载提供稳定有效保证的电力供应,其相应的控制系统系统规模也较大,需要配备较大的光伏组件阵列以及较大的蓄电池组,其常见的应 用形式有用有通信、遥测、监测电子系统电源,农村的集中供电,航 标灯塔、路灯等。我国在西部一些无电地区建设的部分乡村光伏电站 就是采用的这种形式,中国移动公司和中国联通公司在偏僻无电网地 区建设的通讯基站也有采用这种光伏系统供电的。如山西万家寨的通 讯基站工程。 4交流、直流供电系统(AC/DC) 与上述的三种太阳能光伏系统不同的是,这种光伏系统能够同时 为直流和交流负载提供电力,在系统结构上比上述三种系统多了逆变器,用于将直流电转换为交流电以满足交流负载达致的需求。通常这 种系统的负载一般会耗电量也比较大,从而系统的比重也较大。在一 些同时具有交流和逆变器负载技术交流的通讯基站和其它一些含有交、直流负载的应用光伏发电站中得到应用。5并网系统(UtilityGridConnect) 种太阳能光伏系统最大的特点就是光伏阵列产生的直流电经过并 网逆变器转换成符合市电电网要求的交流电之后直接接入市电网络, 并网系统中PV方阵所产生电力除了供给交流负载外,多余的日电力反 馈给电网。在阴雨天或夜晚,光伏阵列没有产生电能或者不能产生的 电能不能满足负载需求时则就由电网供电。因为直接将电能输入电网,免去配置蓄电池,省掉了电磁铁储能和省掉释放的过程,可以充分利 用PV方阵所发的电力从而减小了能量的损耗,并减少了系统的成本。 但是系统中必需需要专用的并网逆变器,以保证输出的电力满足用户

光伏组件生产工艺流程: 欧阳光明(2021.03.07) A、工艺流程: 1、电池检测—— 2、正面焊接—检验— 3、背面串接—检验— 4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)—— 5、层压—— 6、去毛边(去边、清洗)—— 7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)—— 8、焊接接线盒—— 9、高压测试——10、组件测试—外观检验—11、包装入库; B、工艺简介: 1、电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 2、正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。(我们公司采用的是手工焊接) 3、背面串接:背面焊接是将36片电池串接在一起形成一个组件串,我们目前采用的工艺是手动的,电池的定位主要靠一个膜具板,上面有36个放置电池片的凹槽,槽的大小和电池的大小相对应,槽的

位置已经设计好,不同规格的组件使用不同的模板,操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将36片串接在一起并在组件串的正负极焊接出引线。 4、层压敷设:背面串接好且经过检验合格后,将组件串、玻璃和切割好的EV A 、玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂(primer)以增加玻璃和EV A的粘接强度。敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。(敷设层次:由下向上:玻璃、EV A、电池、EV A、玻璃纤维、背板)。 5、组件层压:将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EV A熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度层压时间根据EV A的性质决定。我们使用快速固化EV A时,层压循环时间约为25分钟。固化温度为150℃。 6、修边:层压时EV A熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。 7、装框:类似与给玻璃装一个镜框;给玻璃组件装铝框,增加组件的强度,进一步的密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用硅酮树脂填充。各边框间用角键连接。 8、焊接接线盒:在组件背面引线处焊接一个盒子,以利于电池与其他设备或电池间的连接。

中国太阳能光伏产业发展现状及未来发展趋势 来源:CSIA 类历史上从未有如2009 年底哥本哈根会议那样的事件,会使“节能减排”、“低碳”等字眼如此深入人心,全球经济的发展方向和导航标也已然转向了低碳经济。太阳能作为一种清洁的可再生能源,是未来低碳社会的理想能源之一,当下正越来越受到世界各国的重视。产业概况太阳能光伏产业链是由硅提纯、硅锭/硅片生产、光伏电池制作、光伏电池组件制作、应用系统五个部分组成。在整个产业链中,从硅提纯到应用系统,技术门槛越来越低,相应地,企业数量分布也越来越多,且整个光伏产业链的利润主要是集中在上游的晶体硅生产环节,上游企业的盈利能力明显优于下游。 全球太阳能光伏产业发展现状全球太阳能光伏产业发展现状CSIA 最新研究报告称,目前太阳能电池主要分为单晶硅电池、多晶硅电池和薄膜电池三种。单晶硅电池技术成熟,光电转换效率高,但其生产成本较高,技术要求高;多晶硅电池成本相对较低,技术成熟,但光电转换效率相对较低;而薄膜电池成本低,发光效率高,但目前其在技术稳定性和规模生产上均存在一定的困难。随着技术的进步,未来薄膜电池会有更好的发展前景。 在各国政府的大力支持下,太阳能光伏产业得到了快速的发展。2006 年至2009 年,太阳能光伏电池产量的年均增长率为60%。由于受到2008 年金融危机的影 响,2009 年前两个季度光伏电池产量的增长速度有所放缓,但随着2009 年下半年市场需求的复苏, 2009 年全年的太阳能电池产量达到了10431MW,比2008 年增长42.5%。 年全球太阳能电池产量点击此处查看全部新闻图片 目前太阳能光伏发电的成本大约是燃煤成本的11—18 倍,因此目前各国光伏产业的发展大多依赖政府的补贴,政府的补贴规模决定着本国的光伏产业的发展规模。目前在政府的补贴力度上,以德国、西班牙、法国、美国、日本等发达国家的支持力度最大。2008 年,西班牙推出了优厚的光伏产业补贴政策,使其国内光伏产业

太阳电池组件成品技术规范 编写: 校对: 审核: 会签:、 、 、 、

、 、 批准: 太阳电池组件技术总规范 1目的 通过制定太阳电池组件技术总规范,使公司所生产的太阳能电池组件的生产及质量处于规范、可控的状态。保证产品质量,满足客户要求。 2适用范围 2.1本技术规范规定了太阳电池组件的技术要求、外观质量及性能要求。 2.2本技术规范适用于本公司生产的太阳能电池组件(客户另有要求除外)。 2.3本技术规范不能取代本公司与客户签订的技术协议。 3职责权限 3.1技术开发部制定太阳能电池组件成品技术总规范; 3.2公司各相关部门在电池组件生产、检验等环节依据本规范执行。 4引用文件 4.1 GB/T 9535 地面用晶体硅光伏组件——设计鉴定和定型(IEC 61215-2005,

IDT); 4.2 GB/T 20047.1-2006 光伏(PV)组件安全鉴定第1部分:结构要求(IEC 61730-1:2004); 4.3 GB/T 20047.2-2006光伏(PV)组件安全鉴定第2部分:试验要求(IEC 61730-2:2004); 4.4 QEH-2011-RD-I139A太阳电池组件用晶硅电池片技术规范V1.0; 4.5 QEH-2011- RD-I115A太阳电池组件用钢化玻璃技术规范V2; 4.6 QEH-2011- RD-I121A太阳电池组件用EVA技术规范V2; 4.7 QEH-2011- RD-I122A太阳电池组件用背板材料技术规范V2; 4.8 QEH-2011- RD-I114A太阳电池组件用焊带技术规范V1.2; 4.9 QEH-2011- RD-I123A太阳电池组件用接线盒技术规范V2.0; 4.10 QEH-2010-RD-I118A太阳电池组件用铝合金边框技术规范; 4.11 QEH-2011-RD-I119A 太阳电池组件用透明胶带技术规范V1.0; 4.12 QEH-2011-RD-I124太阳能电池组件制造工艺过程卡汇总V4.0; 4.13 IEC 60364-2005 Electrical installations of buildings-Part 5-51 Selection and erection of electrical equipment-Common rules. 5定义 5.1 组件:具有封装及内部连接的、能单独提供直流电输出的、不可分割的最小太阳能电池组合装置。 6内容 6.1 关键材料要求 用于制造晶硅太阳电池的所有材料应根据客户要求,考虑强度、耐用性、化学物

光伏电池板 1.1 光伏电池板的发电原理 利用太阳能电池的光生伏打效应直接把太阳的辐射能转换为电能的一种发电方式; 1.2 光伏发电的优点 光伏电池板发电过程简单,没有机械转动部件,不消耗燃料,不排放包括温室气体在内的任何物质,无噪音、无污染;太阳能资源分布广泛且取之不尽;光伏电池板发电性能稳定可靠,使用寿命长达(25年以上); 1.3 光伏发电的缺点 (1)能量密度低,通常用太阳辐照度来表示,地球表面最高值为1.2KW·H/㎡,且绝多数地区和大多数的日照时间内都低于1.0KW·H/㎡. (2)占地面积大。每10KW太阳能发电功率占地约100㎡,平均每平方米面积发动功率为100W (3)效率低成本高,受气候环境因素影响大。 1.4 光伏电池板效率组件的性能参数 (1)短路电流:将光伏组件的正负极短路,此时的电流就是电池组件的短路电流,短路电流是随光强的变化而变化的 (2)开路电压: 当光伏电池组件的正负极不接负载时,组件正负极之间的电压就是开路电压,开路电压时随电池片串联数量的增减而变化的。 (3)峰值电流: 光伏电池组件在最大的输出功率时的工作电流。 (4)峰值电压: 光伏电池组件在最大的输出功率时的工作电压,组件的峰值电压随电池片串联数量的增减而变化的。 (5)峰值功率: 光伏组件的最大输出功率,峰值功率是指光伏电池组件在正常工作或测试条件下得最大输出功率,光伏电池组件的测量要在标准条件下进行,其条件是:辐照度1000W/㎡、光谱AM1.5 、测试温度25℃。 (6)转换效率:η= 光伏电池组件的峰值功率÷(光伏电池组件的有效面积×单位面积的入射光功率);其中单位面积的入射光功率 = 1000W/㎡; 1.5 光伏电池组件安装注意事项

中国太阳能电池组件市场需求调研与发展前景预测报告(2014-2019) 中国报告网 出版时间:2014年

目录 建筑材料市场调研报告大纲 (1) 报告试读 (9) 行业市场调研报告相关问题解答 (18) 关于报告调研机构 (20)

太阳能电池组件市场调研报告大纲 中国报告网发布的《中国太阳能电池组件市场需求调研与发展前景预测报告(2014-2019)》内容严谨、数据翔实,更辅以大量直观的图表帮助本行业企业准确把握行业发展动向、正确制定企业竞争战略和投资策略。本报告依据国家统计局、海关总署和国家信息中心等渠道发布的权威数据,以及我中心对本行业的实地调研,结合了行业所处的环境,从理论到实践、从宏观到微观等多个角度进行研究分析。它是业内企业、相关投资公司及政府部门准确把握行业发展趋势,洞悉行业竞争格局,规避经营和投资风险,制定正确竞争和投资战略决策的重要决策依据之一。本报告是全面了解行业以及对本行业进行投资不可或缺的重要工具。 ?【来自】中国报告网https://www.360docs.net/doc/e217791559.html,/ ?【关键字】产业调研市场监测行业分析投资评估前景预测 ?【出版日期】2014 ?【交付方式】Email电子版/特快专递 ?【价格】纸介版:7200元电子版:7200元纸介+电子:7500元 ?【网址链接】https://www.360docs.net/doc/e217791559.html,/taiyangneng/190285190285.html 本研究报告数据主要采用国家统计数据,海关总署,问卷调查数据,商务部采集数据等数据库。其中宏观经济数据主要来自国家统计局,部分行业统计数据主要来自国家统计局及市场调研数据,企业数据主要来自于国统计局规模企业统计数据库及证券交易所等,价格数据主要来自于各类市场监测数据库。 第一章2013-2014年中国太阳能电池组件行业发展概述a 第一节太阳能电池组件行业概述 一、太阳能电池组件的介绍 二、太阳能电池组件的特点 第二节太阳能电池组件上下游产业链分析 一、产业链模型介绍 二、太阳能电池组件行业产业链分析 第三节太阳能电池组件行业生命周期分析 一、行业生命周期概述

太阳能电池(组件)生产工艺 组件线又叫封装线,封装是太阳能电池生产中的关键步骤,没有良好的封装工艺,多好的电池也生产不出好的组件板。电池的封装不仅可以使电池的寿命得到保证,而且还增强了电池的抗击强度。产品的高质量和高寿命是赢得可客户满意的关键,所以组件板的封装质量非常重要。 流程: 1、电池检测—— 2、正面焊接—检验— 3、背面串接—检验— 4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)—— 5、层压—— 6、去毛边(去边、清洗)—— 7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)—— 8、焊接接线盒—— 9、高压测试——10、组件测试—外观检验—11、包装入库 组件高效和高寿命如何保证: 1、高转换效率、高质量的电池片; 2、高质量的原材料,例如:高的交联度的EVA、高粘结强度的封装剂(中性硅酮树脂 胶)、高透光率高强度的钢化玻璃等;

3、合理的封装工艺; 4、员工严谨的工作作风; 由于太阳电池属于高科技产品,生产过程中一些细节问题,一些不起眼问题如应该戴手套而不戴、应该均匀的涂刷试剂而潦草完事等都是影响产品质量的大敌,所以除了制定合理的制作工艺外,员工的认真和严谨是非常重要的。 太阳电池组装工艺简介: 工艺简介:在这里只简单的介绍一下工艺的作用,给大家一个感性的认识。 1、电池测试:由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效的将性能一致或相近的电池组合在一起,所以应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类。以提高电池的利用率,做出质量合格的电池组件。 2、正面焊接:是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,我们使用的焊接机可以将焊带以多点的形式点焊在主栅线上。焊接用的热源为一个红外灯(利用红外线的热效应)。焊带的长度约为电池边长的2倍。多出的焊带在背面焊接时与后面的电池片的背面电极相连。

电池组件生产工艺 目录 太阳能电池组件生产工艺介绍1 晶体硅太阳能电池片分选工艺规范4 晶体硅太阳能电池片激光划片工艺规范6 晶体硅太阳能电池片单焊工艺规范10 晶体硅太阳能电池片串焊工艺规范14 晶体硅太阳能电池片串焊工艺规范16 晶体硅太阳能电池片叠层工艺规范18 晶体硅太阳能电池组件层压工艺规范23 晶体硅太阳能电池组件装框规范27 晶体硅太阳能电池组件测试工艺规范29 晶体硅太阳能电池组件安装接线盒工艺规范31 晶体硅太阳能电池组件清理工艺规范33

太阳能电池组件生产工艺介绍 组件线又叫封装线,封装是太阳能电池生产中的关键步骤,没有良好的封装工艺,多好的电池也生产不出好的组件板。电池的封装不仅可以使电池的寿命得到保证,而且还增强了电池的抗击强度。产品的高质量和高寿命是赢得可客户满意的关键,所以组件板的封装质量非常重要。 1流程图: 电池检测——正面焊接—检验—背面串接—检验—敷设(玻璃清洗、材料切割、玻璃预处理、敷设)——层压——去毛边(去边、清洗)——装边框(涂胶、装角键、冲孔、装框、擦洗余胶)——焊接接线盒——高压测试——组件测试—外观检验—包装入库; 2组件高效和高寿命如何保证: 2.1高转换效率、高质量的电池片 2.2高质量的原材料,例如:高的交联度的EVA、高粘结强 度的封装剂(中性硅酮树脂胶)、高透光率高强度的钢 化玻璃等; 2.3合理的封装工艺; 2.4员工严谨的工作作风; 由于太阳电池属于高科技产品,生产过程中一些细节问题,一些不起眼问题如应该戴手套而不戴、应该均匀的涂刷试剂而潦草完事等都是影响产品质量的大敌,所以除了制定合理的制作工艺外,员工的认真和严谨是非常重要的。

e光伏产业链流程及工艺设备

太阳能电池芯片的制造采用的工艺方法与半导体器件基本相同,生产的工艺设备也基本相同,但工艺加工精度低于集成电路芯片的制造要求 晶体硅太阳能电池的制造工艺流程: (1)切片:采用多线切割,将硅棒切割成正方形的硅片。 (2)清洗:用常规的硅片清洗方法清洗,然后用酸(或碱)溶液将硅片表面切割损伤层除去30-50um。 (3)制备绒面:用碱溶液对硅片进行各向异性腐蚀在硅片表面制备绒面。 (4)磷扩散:采用涂布源(或液态源,或固态氮化磷片状源)进行扩散,制成PN+结,结深一般为0.3-0.5um。 (5)周边刻蚀:扩散时在硅片周边表面形成的扩散层,会使电池上下电极短路,用掩蔽湿法腐蚀或等离子干法腐蚀去除周边扩散层。 (6)去除背面PN+结。常用湿法腐蚀或磨片法除去背面PN+结。 (7)制作上下电极:用真空蒸镀、化学镀镍或铝浆印刷烧结等工艺。先制作下电极,然后制作上电极。铝浆印刷是大量采用的工艺方法。 (8)制作减反射膜:为了减少入反射损失,要在硅片表面上覆盖一层减反射膜。制作减反射膜的材料有MgF2 ,SiO2 ,Al2O3 ,SiO ,Si3N4 ,TiO2 ,Ta2O5等。工艺方法可用真空镀膜法、离子镀膜法,溅射法、印刷法、PECVD法或喷涂法等。 (9)烧结:将电池芯片烧结于镍或铜的底板上。 (10)测试分档:按规定参数规范,测试分类。 太阳能电池组件生产工艺 1、电池检测—— 2、正面焊接—检验— 3、背面串接—检验— 4、敷设(玻璃清洗、材料切割、玻璃预处理、敷设)—— 5、层压—— 6、去毛边(去边、清洗)—— 7、装边框(涂胶、装角键、冲孔、装框、擦洗余胶)—— 8、焊接接线盒—— 9、高压测试——10、组件测试—外观检验—11、包装入库

智能光伏电池组件 叶保明陈欣荣 摘要:光伏电池组件的运行状态决定了光伏发电站的发电量和经济效益,而光伏电池组件的运行极易受天气及周边环境因素的影响。如何评估光伏电池组件的工作状态,管理光伏组件的运行,以保证光伏发电系统安全、可靠的运行,实现最佳经济效益是目前急需要解决的问题。本文提出了一种升级光伏组件接线盒能力的方法,该方法即在原有接线及保护功能的前提下增加具有物联网特征的智能监测模块,以构成智能光伏组件接线盒,达到前述目的。 关键词:光伏电池;光伏电池组件;接线盒;物联网;智能光伏发电1、概述 光伏发电的能量来源是取之不尽,用之不竭的太阳光,利用太阳光的波粒二象性在半导体中产生电子迁移而发电,在太阳能光伏发电的过程中,不会产生任何污染物,不破坏生态环境,是一种清洁安全的能源。太阳的能量无时无刻不在产生,我们获得的太阳能量随着地球的公转和自转有规律变化,光伏发电系统随之产生电能,是可再生的清洁能源。 光伏发电系统由光伏电池组件、汇流箱、逆变器、并网设备等组成,其中光伏电池组件分别占光伏发电系统总投资额的60%以上;光伏发电系统总面积的,5%以上;光伏发电系统设备总数量的98%以上。光伏电池组件监控管理水平决定光伏发电系统的安全性子可靠性和经济效益。

2、光伏电池组件 光伏电池组件是实现光伏发电的基杰部件衬目前广泛使用的是晶体硅和非晶硅薄膜电池组件,一般的单个组件功率在100-300 W 之间,工程中用光伏电池组件组成庞大的组件阵列生产电能。以晶体硅电池组件为例,由于单体太阳能电池片的输出电压只有。0.4-0.5 V 左右,输出功率只有2-2. 6w左右,不能满足常规用电设施的基本需求,必须将若千个单体电池按电性能分类进行串、并联,经过封装后成为可以独立作为电源使用的最小单元,即太阳能光伏电池组件。光伏电池组件内部有串联和并联两种方式,也可以同时采用串、并联混合方式,串联方式可以在不改变输出电流的情况下使输出电压成比例增加,并联方式可以在不改变输出电压的情况下使输出电流成比例增加,而串、并联混合方式则既能增加输出电压,又可增加输出电流。目前流行采用36片或72片太阳能电池串联成一组汇成一条正极和一条负极引出,接人接线盒后由渔并联二极管提供保护,根据不同的需求,由接线盒提供上述电池串再串联以提供较高电压输出。” 光伏电池组件提供了太明能发电能力,但每个组件的发电能力及运行状况目前划I是无法感知,属于信息孤立运行,如果通过在原接线盒基础上增加的具有物联网特征的智能部件,将使接线盒具有智能能力,实现光伏电池组件智能化,有利于光伏发电管理现代化。 3、智能接线盒: 接线盒的作用是将光伏,电池产生的电能进行连接,便于现场安装、将电能输送出去,同时并联二极管保护光伏电池,现有光伏