天然气净化工艺讲座(回收)

硫磺回收工艺

硫磺回收工艺指将脱硫装臵再生析出的酸气种的H2S等转化为硫磺的过程。主要运用的工艺是将H2S燃烧再催化转化为硫磺的克劳斯工艺。

由于受热力学及动力学的限制,常规克劳斯过程的硫磺回收率一般只能达到92-95%,即使将催化转化增至三级、四级,也不能超过97%,残余的硫在尾气灼烧炉中燃烧后,以SO2形态排向大气。

一、有关国内、外硫磺回收尾气SO2排放标准

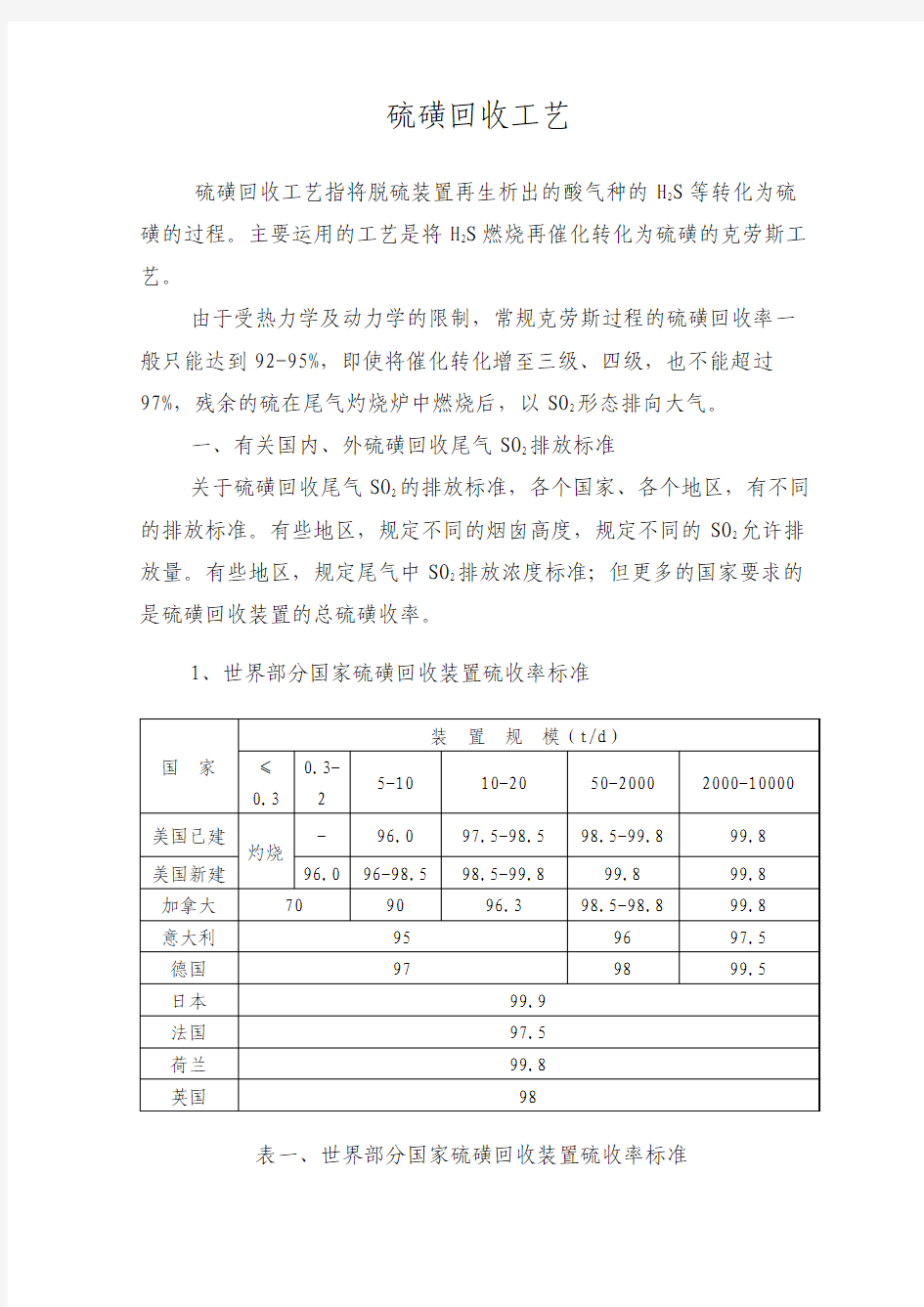

关于硫磺回收尾气SO2的排放标准,各个国家、各个地区,有不同的排放标准。有些地区,规定不同的烟囱高度,规定不同的SO2允许排放量。有些地区,规定尾气中SO2排放浓度标准;但更多的国家要求的是硫磺回收装臵的总硫磺收率。

1、世界部分国家硫磺回收装臵硫收率标准

表一、世界部分国家硫磺回收装臵硫收率标准

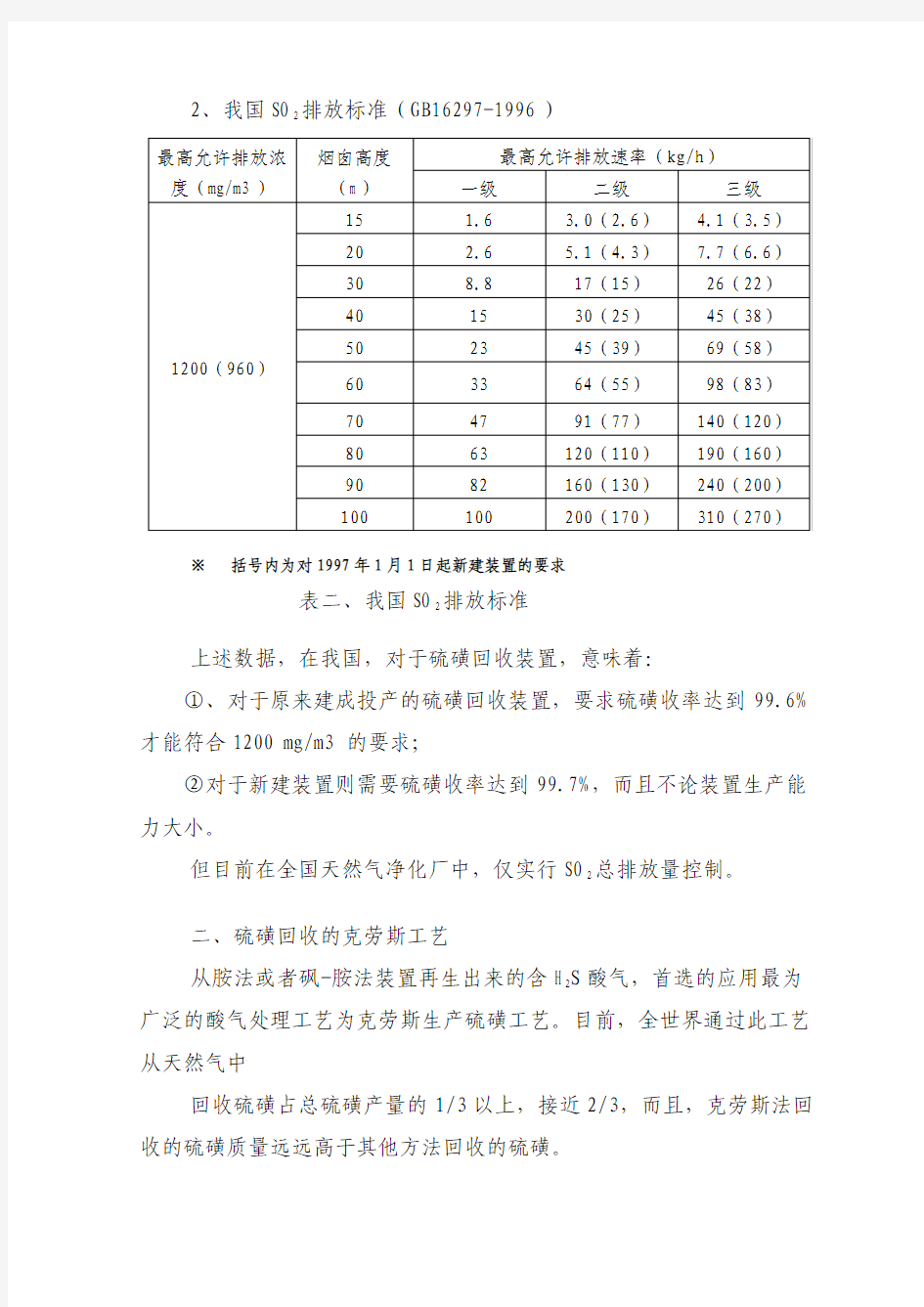

2、我国SO2排放标准(GB16297-1996)

※括号内为对1997年1月1日起新建装臵的要求

表二、我国SO2排放标准

上述数据,在我国,对于硫磺回收装臵,意味着:

①、对于原来建成投产的硫磺回收装臵,要求硫磺收率达到99.6%才能符合1200 mg/m3的要求;

②对于新建装臵则需要硫磺收率达到99.7%,而且不论装臵生产能力大小。

但目前在全国天然气净化厂中,仅实行SO2总排放量控制。

二、硫磺回收的克劳斯工艺

从胺法或者砜-胺法装臵再生出来的含H2S酸气,首选的应用最为广泛的酸气处理工艺为克劳斯生产硫磺工艺。目前,全世界通过此工艺从天然气中

回收硫磺占总硫磺产量的1/3以上,接近2/3,而且,克劳斯法回收的硫磺质量远远高于其他方法回收的硫磺。

1、克劳斯工艺原理:

克劳斯法就是以空气经过燃烧段及催化段将酸气中的H 2S 酸气氧化成硫磺产物。经过近20多年的发展,装臵的硫磺收率逼近了理论平衡转化率。

克劳斯工艺的主要反应为:

2H 2S + O 2 =(2/n )S n + 2H 2O △H=-408kj/mol 2H 2S + 3O 2 = 2SO 2 + 2H 2O △H=-1038kj/mol 2H 2S + SO 2 =(3/n )S n + 2H 2O △H=-93kj/mol

实际上,在燃烧炉内,还发生了大量的副反应:

CH 4 + 3/2O 2 = CO + 2 H 2O △H=-518.3kj/mol CO + H 2O = CO 2 + H 2 △H=-32.9kj/mol CO + S = COS △H=-304.4kj/mol CH 4 + H 2S = CS2 + 4H 2 △H=+259.8kj/mol H 2S = H 2 +(1/n )S n △H=+89.7kj/mol 2、反应温度对H 2S 转化率的影响

反应温度对H 2S 转化率的影响主要关系如下图所示:

50

60

70

80

90

100

14034053070090011001300

图一、反应温度对H

2S 转化率的影响

过程气 温 度 (℃)

上图表示了不同温度下的H2S转化为硫磺的平衡转化率。

从图中我们明显可以划分为两个区域:

1、高温区域:此区域H2S转化为硫磺主要是通过燃烧作用,其平衡转化率随温度升高而升高。但转化率不超过70%;

2、低温区域:此区域H2S转化为硫磺主要是在催化剂的推动下,进行催化反应,其平衡转化率随温度升高而降低,直至接近完全转化。

3、硫磺得存在方式

对于S n的存在方式,总体说来,温度越高,n值就越小。因此,在燃烧炉内,主要是以S2得形态存在,在催化段,则主要以S8和S6为主要存在方式。

三、克劳斯工艺的实现

对于各种不同的克劳斯实现方式,其区别的主要原因是根据脱硫装臵的酸气质量。不同的脱硫H2S气体浓度,在H2S燃烧炉内燃烧所产生的热量不同。根据生产经验:927℃左右是克劳斯燃烧炉能够有效操作的低限。为此,我们根据不同的酸气组成,设计不同的酸气进料方式。

下表是各种酸气质量所需要的克劳斯工艺流程安排:

表三、酸气质量对克劳斯工艺流程选择的影响

按照上述流程的分类,我们主要介绍以下两种克劳斯工艺流程。

1、直流法

直流法是克劳斯工艺中被优先选择的工艺流程。此流程的特点是:

⑴、全部酸气和计量后的空气均进入燃烧炉燃烧,此处有65%的H2S转化为单质硫;

⑵、过程气在一级催化剂内反应,约20%或者更多的H2S转化为单质硫;

⑶、过程气在二级催化剂内反应,约百分之几的H2S转化为单质硫;

直流法的主要流程如下图所示:

图二、酸气直流法的主要流程

2、分流法

常规的酸气分流法主要是将酸气分为两股:

1/3的酸气与空气进入燃烧炉将H2S氧化成SO2,然后于2/3剩余

的H 2S 混合,进入催化剂段转化。其硫磺完全在催化剂上完成。

对于非常规分流法,其主要是考虑酸气的浓度。因为,非常规分流法可以在燃烧炉内生成部分硫磺,既可以减轻催化剂转化段的负荷,也可以避免因硫蒸气带入转化器而对转化效率带有一些不利的影响。

对于不同的酸气H 2S 浓度,我们可以使用不同的酸气入炉率。

分流法的主要流程如下图所示:

酸 气 入 炉 率

不同酸气H2S 浓度下酸气可使用的酸气入炉率

0 10 20 30 40 50

1.0 0.8 0.6 0.4 0.2 0.0

3、克劳斯催化转化

无论采用何种酸气进炉方式,克劳斯催化转化都是保证硫磺收率得重要阶段。一般情况下:克劳斯转化采用两级催化转化。也有部分装臵采用更多级数。其主要特点有以下几个方面:

⑴、催化剂采用活性铝基催化剂,但也有使用具有较好的有机硫转化能力的钛基催化剂;

⑵、在催化剂转化中,一级转化器通常采用高温(320-360℃);二级的转化温度则采用较低温度(一般在240℃左右);

⑶、转化器采用固定床绝热转化器,转化温度采用过程气温度控制。

4、过程气得再热方式

由于受过程气温度对H2S转化成硫磺的平衡转化率的影响,以及过程气温度控制催化转化器床层温度的特点,我们可以知道:在过程气进入液硫冷凝器分离液硫后,再进入催化转化器前需要进行过程气升温。

常用的升温手段及适应性如下表所示:

四、硫磺收率的提高

一套克劳斯硫磺回收装臵,在设计建成后,其运行的中心问题就是如何提高硫磺的收率。

在正常条件下,不同酸气H2S浓度及不同催化剂级数下,硫磺的转化率如下表所示:

但从表中所见:第三级转化器对硫磺的收率贡献不超过1.3%,第四级仅有0.5-1.3%,因此,硫磺收率的提高还需要从以下几个方面着手:

1、采用高活性催化剂

再转化器中,保证应有转化率的关键是高活性催化剂。而且,催化剂需要具备良好的转化有机硫能力。

催化剂再使用过程中活性下降的主要原因是硫酸盐化,这就需要控制转化器出口过程气温度,以免液硫结于催化剂表面上而丧失活性。

2、解决有机硫问题

克劳斯装臵有机硫的主要成分是指:COS和CS2,他们主要在燃烧炉内生成。他们的存在是造成硫收率瞬时的主要因素。

解决此问题的办法有三个方面:

⑴、降低进料酸气中烃含量;

⑵、增长过程气在燃烧炉内停留时间;

⑶、控制燃烧炉内较高的温度。

3、增大燃烧炉停留时间

由于燃烧炉温度受耐活火料的影响,一般燃烧炉炉膛温度均控制在927-1100℃之间。这样,为了提高硫磺收率,只有近可能地增大过程气在燃烧炉内的停留时间。一般的停留时间争取在1-2.5s之间。但酸气浓度较高时,可以适当降低过程气停留时间。

下图是炉内硫磺转化率与过程气停留时间的关系。

转化率%

延长过程气在燃烧炉停留时间最主要的饿办法就是在炉内增加烟道挡板。

4、严格控制配风

在硫磺回收装臵中,空气量的控制严重影响着硫磺的收率。当风量相差5%时,硫收率将从99%下降到95%,因此,需要严格控制配风,使尾气中H2S/SO2比在2左右,采用的方法是使用尾气在线分析仪。

当然,还有较合理的雾硫扑集装臵。一般说来:硫雾造成的损失为0.5%,硫蒸气造成的损失为0.25%左右。

五、克劳斯尾气处理技术

由于克劳斯装臵的尾气一般都不能达到相关的SO2排放标准,因此,都需要进行尾气处理。

常用的尾气处理技术大体可以分为三类:低温克劳斯技术、尾气氧化技术、尾气还原技术。

低温克劳斯是指在低于硫露点的温度下继续进行克劳斯反应,从而使克劳斯装臵的总硫磺收率达到99%;

尾气氧化技术主要是指将尾气中各种形态的硫氧化成SO2,然后加以回收利用;

尾气还原技术主要是将尾气中各种形态的硫还原成H2S,然后转化成单质硫。

低温克劳斯组合工艺在川西北气矿净化厂使用,尾气还原技术能够满足当前最严格的SO2排放标准,我们在此分别做简单介绍。

1、低温克劳斯组合工艺(MCRC工艺)

MCRC工艺是加拿大开发的一种组合工艺。此工艺确定一台反应器处于转化段,另一台转化器处于再生何转化阶段,第三台或第四台处于低于硫磺亚露点温度下进行催化反应。处于低温催化段上的积存硫磺用热过程气进行再生,定期切换。转化器总硫收率最高可以达到99.3-99.4%。

目前川西北净化厂共有两台MCRC装臵,一套为加拿大引进装臵(回收A套),另一套通过对引进装臵的吸收,为国内翻版装臵(回收B套),均采用三级反应器。由于采用三通切换阀和尾气在线分析仪控制,操作方便,硫磺收率高,一般都能够满足99%。

该工艺的主要流程如下图所示(以川西北气矿天然气净化厂硫磺回收装臵为例):

燃烧炉转化器转化器转化器

分离器冷凝器冷凝器冷凝器冷凝器川西北气矿天然气净化厂MCRC硫磺回收工艺流程图

2、SCOT尾气处理工艺

SCOT尾气处理工艺主要是利用还原技术,将尾气中各种形态的硫还原成H2S,然后转化成单质硫。经过此工艺处理后,总硫磺收率可以达到99.8%以上,灼烧中的尾气SO2含量可以低于300PPm.

目前应用最为广泛的是通过对尾气进行加氢处理后,将各种形式的硫还原成H2S,然后通过溶剂吸收,再进行克劳斯回收装臵。

也有将尾气进行加氢处理后,通过直接氧化法转化成单质硫磺,不进行克劳斯转化,其尾气中的H2S含量也可以降低至10300PPm以下。

下面是典型的SCOT尾气处理装臵工艺流程图(以川东净化总厂引进装臵工艺流程为例):

加热炉加氢反应器急冷塔吸收塔

SCOT尾气处理装臵工艺流程图

六、液硫的脱气与成型

传统的克劳斯硫磺回收装臵,硫在燃烧炉和转化器内形成后,易形成聚合态,H2S和硫磺通过较弱的结合形成氢化聚硫(H2S x)。液硫冷却后,聚硫的链慢慢段裂,H2S作为气体被解析出来,其主要趋势如下图所示:

对于各级硫磺冷却器出口,其液硫中H2S的浓度如下表所示:

为了降低液硫在储存和使用过程中的安全隐患,防止环境污染和对人体的伤害,克劳斯装臵生产的液硫有必要进行脱气处理。

机械的液硫脱气工艺有许多,比如:搅拌、使用液硫泵使液硫循环等,但效果都不明显。采用物理脱除与化学脱除相结合的液硫脱气工艺,现在已经被广泛所接受。下面重点向大家介绍具有一定先进性的Shell液硫脱气工艺。

1、Shell液硫脱气工艺原理

H2S x分解生成H2S和硫是一个很慢的反应。

H2S x H2S + (x-1)S

液体溶解液体

溶解在液相中的H2S通过物理变化进入气相。

H2S x H2S

溶解气体

液硫脱气的原理是加速H2S x的分解,并使溶解的H2S释放出来。大部分H2S不是从液硫中脱除,而是氧化成硫,剩余的液硫表面上方气相的H2S气体被吹扫气带走。

2、Shell液硫脱气工艺流程

Shell液硫脱气工艺的工艺流程图如下所示:

气提塔

Shell液硫脱气工艺

脱气过程主要在气提塔内进行,在塔内,液硫被通过其中的空气产生的气泡搅动。气提塔是一个在顶部和底部开口的舱室,利用空气来使液硫通过气提塔进行大量的循环(液硫气提)。在实际中有很多均采取从克劳斯装臵风机引一股空气为气提塔供风,脱除的H2S一般是通过一个引射装臵送入焚烧炉进行处理。

3、液硫的成型

液硫冷却后就可以实现液硫的成型。按照成型后硫磺的形状,液硫成型可以分为两类:

⑴、片状成型方式:这在硫磺产量较大时采用,硫磺在转鼓上冷却成薄片;

⑵、粒状成型方式:液硫喷射后在水中或空气中,冷却成粒状固体硫磺。

天然气脱硫与硫磺回收新工艺

20世纪80年代,以DIPA和MEDA为代表的胺液和环丁砜组成的化学溶剂脱硫技术,由于具有使用浓度高、酸气负荷大、腐蚀性低、抗降解能力强、脱H2S选择性高、能耗低等优点,逐步取代了MEA和DEA技术,应用相当普遍。但这些工艺,在处理低总H2S量的情况下,都存在需要配套硫磺回收装臵的缺陷。

下面介绍两种新发展的天然气脱硫与硫磺回收有机结合的科学的含硫气体处理工艺。

一、Lo-cot工艺

Lo-cot工艺最初由ARI公司于1979年开发成功的,并建成第一套工业化装臵。其适宜于处理潜硫量0.2-10t/d的含硫天然气。1991年由于在工艺结构和催化剂方面取得重要进展,开发了第二代Lo-cot工艺,使副产物的生成得到了有效控制,氧化再生效率大大提高。

1、 Lo-cot工艺的反应机理为:

H2S的吸收:H2S + H2O = H2S(水相)+ H2O

一步电离: H2S(水相)=H+ + HS-

二步电离: HS- = H+ + S2-

吸收(氧化)反应:2Fe3+ + S2- = 2Fe2+ + S0

氧气吸收: O2 + H2O = 2O(水相)+ H2O

再生(还原)反应:2Fe2+ + O(水相)+ H+ =2Fe3+ + H2O

总反应:H2S +1/2 O2 = H2O + S0

总副反应:2HS- +3/2 O2 = H2S2O3

Lo-cot工艺具有高度选择性,只脱出H2S,基本上步脱出CO2。

2、常规Lo-cot工艺流程

Lo-cot工艺脱硫与硫磺回收分别在两个容器内完成,在吸收塔中,酸气中的H2S被氧化为单质S,催化剂Fe3+ 被还原为Fe2+,在氧化塔中,来自鼓风机的空气与溶液接触再生,Fe2+被氧化成Fe3+ 。氧化后的溶液进入缓冲罐中,用循环泵打入吸收中完成溶液循环。含硫溶液经过过滤器得到硫饼。

Lo-cot工艺流程图如下所示:

常规Lo-cot工艺流程图

3、Lo-cot工艺常用化学药剂及作用

Lo-cot工艺中最重要的是化学药剂的配方,其能够充分保证处理溶液的稳定性和操作的连续性。同时还能够有利于硫磺的生成和沉降,以及抑制副反应的发生。

下面是Lo-cot工艺主要化学药剂及其作用

二、生物脱硫技术的应用

生物脱硫的概念起源于20世纪

50年代,在研究自然界中某些细菌能够氧化无机硫。1993年荷兰Paques 公司和Shell 公司成功将该工艺运用于生物气脱硫技术,经过长期处理高压天然气的实验证明了工艺的平稳性和合理性。

1、生物脱硫技术的脱硫原理 H 2S (g ) + OH - = HS - + H 2O

细菌

HS - + 1/2O 2 = S 0 + OH - 2、生物脱硫技术的工艺流程

具体的生物脱硫技术的工艺流程如下图所示:

碱液经过吸收酸性天然气中的H2S后,经过闪蒸,进入专门的生物反应器,保持碱液的PH值为8-9之间,碱液吸收的硫化物经过细菌氧化成硫磺,再经过沉降后,生成絮状硫磺产品。

3、生物脱硫的硫处理方法

从生物脱硫装臵出来的元素硫中固体含量为20%左右,如果需要回收其中的硫磺,有三种处理方法:

⑴、利用连续离心分离机将硫浆脱水干燥,形成干固体含量味65%左右的滤饼,硫磺的纯度约95%;

⑵、将硫磺直接送入熔硫炉,生成纯度约为99.5%的熔融硫出售;

⑶、利用生物硫磺的颗粒小和亲水性,将生物硫磺作为土壤肥料出售使用。

当然,还有许多新的脱硫与回收工艺,在此,我们不再一一介绍。

天然气脱硫工业的腐蚀与防护

天然气脱硫工业,由于所处理的介质是含有H2S、CO2、Cl-、

H2O等多种腐蚀物质,其在生产中所形成的腐蚀问题已经越来越引起人们的关注。特别随着气田开采进入中后期,生产系统的腐蚀问题越来越严重,穿孔次数越来越多,给安全生产带来了许多隐患和造成巨大的经济损失。

一、天然气脱硫工业的腐蚀类型

根据腐蚀过程与腐蚀行为的差异,我们可以将腐蚀简单的分为以下几个方面:

1、化学腐蚀

此类腐蚀是金属与化学物质直接发生化学反应而引起的破坏。在天然气脱硫工业中,主要的类型有:冷换设备的化学清洗、气田开采过程中所带入的酸性物质等。

2、电化学腐蚀

我们在生产中遇到的腐蚀绝大多数属于电化学腐蚀。由于金属种类、结构、表面光洁度等因素的影响,金属与电解质溶液接触,在金属表面形成许多的微腐蚀原电池而发生腐蚀过程。

3、H2S腐蚀

H2S是弱酸,在水溶液中按下列步骤电离:

H2S → H+ + HS-→ 2H+ + S-

含有H+、 HS-、 2H+、S-和H2S的溶液,他们对金属的腐蚀属于氢去极化过程,其腐蚀机理为:

Fe - 2e = Fe2+

2H+ + 2e = H + H = H2

xFe2+ + yH2S = Fe x S y + 2yH+

虽然硫化氢的腐蚀产物硫化亚铁,根据其的性质和结构,能在铁表面形成致密的保护薄膜,这种保护薄膜可以降低腐蚀的速度,但是,硫化氢离解的HS-、 S-则能够加速金属的腐蚀。

4、氧腐蚀

氧腐蚀是一种最普通的腐蚀,只要有空气、水(汽)的存在,均将发生此类型的腐蚀。氧腐蚀的主要类型机理如下:

2Fe+3/2O2 + H2O = 2FeO(OH) = Fe2O3 + H2O

5、CO2腐蚀

在没有水时,CO2是非腐蚀介质,当出现游离水后,CO2溶于水生成碳酸,碳酸使水的酸性下降,对钢材发生氢去极化腐蚀。CO2腐蚀的主要方程式如下:

CO2 + H2O = H2CO3

Fe + H2CO3 = FeCO3 + H2↑

当然,还有其他的腐蚀类型,如:大气腐蚀、土壤腐蚀、细菌腐蚀等,在此,我们不再一一介绍。

二、天然气脱硫工艺腐蚀的原因分析与腐蚀的防护

1、天然气脱硫工艺腐蚀的原因分析

在砜-胺法脱硫生产中,最严重的问题就是腐蚀问题,而这个腐蚀的原因主要有以下几种原因:

⑴、酸性气体

在胺法脱硫中,腐蚀随着溶液中酸性气体浓度的增加而增加,游离的或者化合的CO2也能引起腐蚀,在高温条件下,此类腐蚀作用更加严重。

虽然H2S象酸一样与碳钢作用,随后形成不溶性硫化亚铁,并在金属表面形成保护膜,但硫化亚铁在金属表面粘附不紧密,对腐蚀的防护作用并不大,而且由于CO2作用,使腐蚀现象更加加剧。