换热器计算

一、冷凝器热力、结构计算

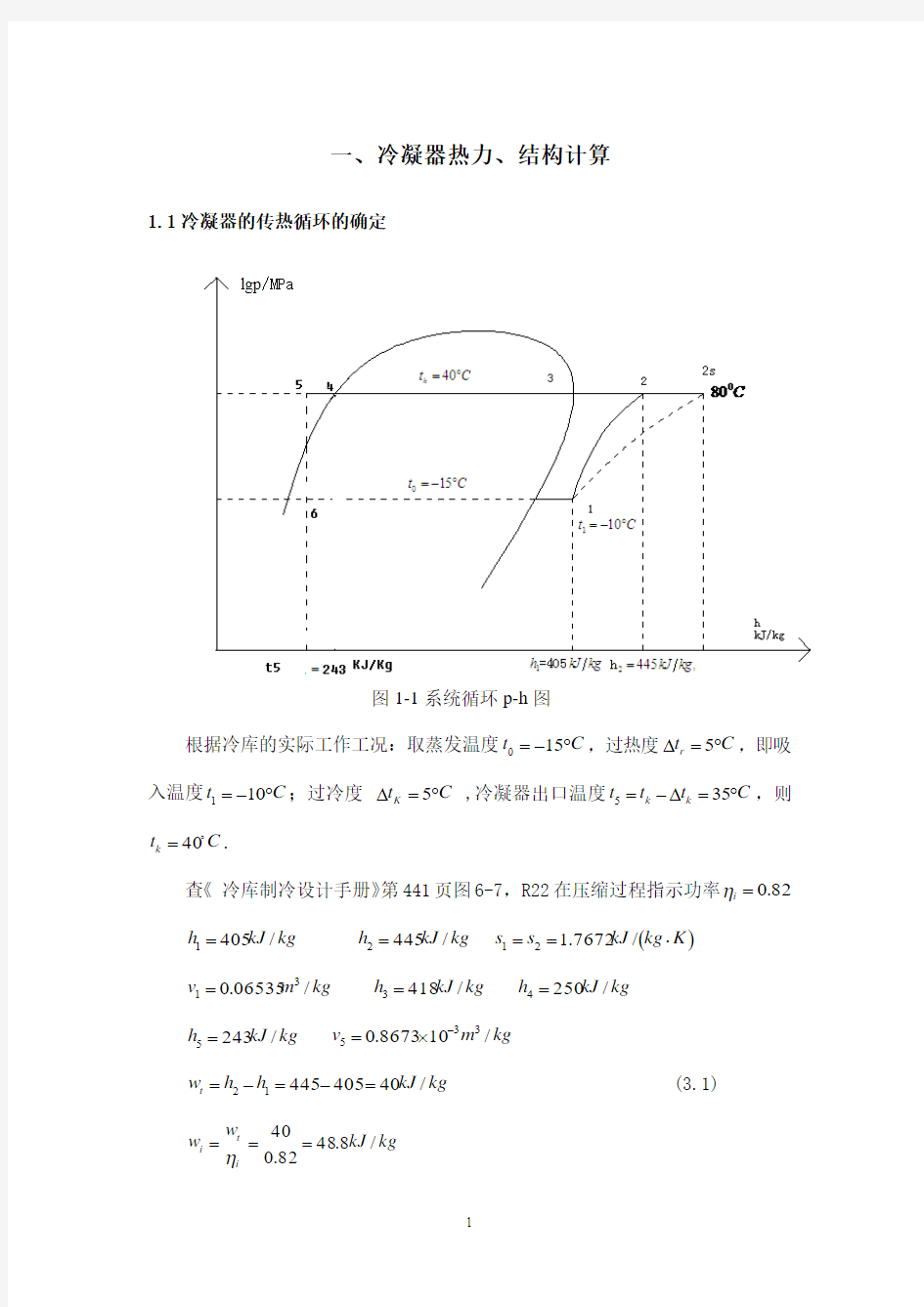

1.1冷凝器的传热循环的确定

根据冷库的实际工作工况:取蒸发温度015t C =-?,过热度5r t C ?=?,即吸入温度110t C =-?;过冷度 5K t C ?=? ,冷凝器出口温度535k k t t t C =-?=?,则C t k 40=.

查《 冷库制冷设计手册》第441页图6-7, R22在压缩过程指示功率82.0=i η kg kJ h /4051= kg kJ h /4452= ()K kg kJ s s ?==/7672.121

kg m v /06535.031= kg kJ h /4183= kg kJ h /2504=

kg kJ h /2435= kg m v /108673.0335-?=

kg kJ h h w t /4040544512=-=-= (3.1)

kg kJ w w i

t i /8.4882.040===η 图1-1系统循环p-h 图

lgp /MPa

kg kJ w h h i s /8.4538.4840512=+=+=

再查R22的圧焓图得C t s 802= kg m v s /02.032= 所需制冷剂流量为s kg h h Q q s k mo /3834.0243

8.4538152=-=-= 1.2冷却水流量vs q 和平均传热温差m T ?的确定

1.2.1冷却水流量vs q 确定

冷却水进、出口温度 C t ?='322,236t C ''=? ,平均温度C t m ?=34,由《传热学》563页的水的物性表可得:

3994.3/kg m ρ=4174/()p c J kg K =?620.746610/m s ν-=? 262.4810/()W m K λ-=??

则所需水量: ()()s m t t c Q q p k vs /10879.4323641743.9941081333

'2''2-?=-???=-=ρ 1.2.2平均传热温差m T ?的确定

由热平衡 :2323()()mo s p vs q h h c q t t ρ''-=?- ,有

2332()mo s p vs q h h t t c q ρ-''=-=()C 3.3510

879.4174.43.9944188.4533834.0363=???-?-- ()()C q c h h q t vs p mo 13.3210

879.4174.43.9942432503834.032t 354'

24=???-?+=-+=-ρ

各段对数平均温差

(1)段: ()()()()C t t t t t t t t t k k m 05.532

3513.3240ln 323513.3240ln '254

'2541=-----=-----=? (2)段:C t t t t t t t k k m 15.63.354013.3240ln 13.323.35ln 3

4432=---=---=? (3)段:()

()()()C t t t t t t t t t k s k s m 57.173.35403680ln 3.35403680ln 3''223''223=-----=-----=? 整个过程的平均温差(积分平均温差)

C t h h t h h t h h h h t m s m m s m 83.657.174188.45315.625041805.52432502438.4533

3224315452=-+-+--=?-+?-+?--=?

1.3 换热管的选型

根据《小型制冷装置设计指导》第71页表3-4,选用3号滚轧低翅片管为传热图1-2冷凝器流体温度变化简图

管, ?16mm ×1.5mm ,因其增强系数相比较大,有利换热。有关结构参数为:

10.4i d mm = 15.1t d mm = 0.4t mm δ= 12.4b d mm = 1.2f s mm =

单位管长的各换热面积计算如下:

2222222222/0.01510.0004/0.0012/0.0158/()/(2)(0.01510.0124)/(20.0012)/0.0972/()/0.0124(0.00120.0004)/0.0012/0.026/0d t t f f t b f b b f t f i i a d s m m m m

a d d s m m m m a d s s m m m m a d πδππππδπππ==??==-=?-?==-=??-===?翅顶面积翅侧面积翅间管面面积2222.0104/0.0327/(0.01580.09720.026)/0.139/of d f

b m m m m

a a a a m m m m ==++=++=单位管长管外总面积

1.4 估算传热管总长

假定按管外面积计算的热流密度2/5000m W q v =. 则应布置传热面积

2002.165000

86000m q Q F k === 应布置的有效总管长

m a F L of 117139

.02.160=== 1.5确定每流程管数Z 、有效单管长l 及流程数N

冷却水进出口温度C t ?='322,2

t ''=36℃, 平均温度C t m ?=34,由水的物性表可得:

3994.3/kg m ρ= 4174/()p c J kg k =? 620.746610/m s ν-=? 262.4810/()W m k λ-=??

所需冷却水体积流量: ()()s m t t c Q q p k vs /10879.4323641743.9941081333

'2''2-?=-???=-=ρ 则冷却水质量流量: s kg q q vs ms /851.410879.43.9943=??==-ρ

根据《热交换器原理及设计》第294页及《小型制冷装置设计指导》第68

页表3-2有关年运行小时的规定:初选冷却水流速度s m u /0.2=, 则每个流程管数:7.280104

.00.214.310879.44423

2=????==-i vs ud q Z π 取整数Z=29 根,即实际水流:s m Z d q u i vs /98.129

0104.014.310879.44423

2=????==-π。

管程数N 与管子的有效长度l 的乘积为N ·l ,即:

m Z d F l N 43.1329

012.014.32.1600=??==?π 采用管子成正三角形排列的布置方案,由《热交换器原理与设计》表2.3

可取管中心距S=22mm 。对于不同的流程数N ,就有不同的管长l 和壳体内径

Di

对流程数N, 总根数NZ, 有效单管长l ,壳体内径i D 及长径比/i l D 进行组合计算,组合计算结果如表1-1所示:

表1-1 流程数N 总根数NZ 有效单管长l =/L NZ (m)

壳内径

i D (m ) 长径比/i l D 2

58 2.02 0.180 11.22 4 116 1.01 0.248 4.06

其中壳体内径的选择根据《冷库制冷设计手册》第606页对壳体的规格进行选择。 分析上面的组合计算结果,由《热交换器原理及设计》第54页规定,对壳体的长径比一般在4-25之间,故选择4流程作为冷凝器结构设计依据。

1.6 传热管的布置排列及主体结构

现采用管子成正三角形的布置方案,根据《热交换器原理及设计》第45页表2.3换热管中心距的规定,当换热管外径为?16mm 时,选管距22s mm =、分程板两侧相邻管中心距35E l =mm 。为使传热管排列有序及左右对称,共布置124根管,采用平行隔板分开四流程。

1.7传热水平管的布置排列及平均管排数m n

根据上面管子安排和流程数N 的情况可知:N=4,总管子数N ·Z=116,则传热管布置在四流程内,用平行隔板分开,每流程的管子数依次为:25,33,33,25。如图1-3所示:

图1-3 管子的布置排列

1.8传热计算及所需传热面积确定

1.8.1水侧表面传热系数计算

从水物性表及《小型制冷装置设计指导》第78页表3-12知:

水在034C m t =时,运动粘度620.746610/m s ν-=?

物性集合系数1395.623.262186.44m B t =+= 雷诺数46102758110

7466.00104.098.1Re >=??==-v ud i , 即水在管内的流动状态为湍

流, 则由《小型制冷装置设计指导》第78页式(3-5): 水侧表面传热系数:)/(6.94110104

.098.144.218622.08

.02.08.0K m W d u B a i wi ?=?== 1.8.2氟利昂冷凝表面传热系数计算

由上面图(1)的传热管的布置方式,布置在4个四分之一的扇形内,每个扇形分4行,每行的管子数依次为:5,5,5,6。由《小型制冷装置设计指导》第77页式(3-4)计算管排修正系数:

765.0116

6144526833

.0833.0833.021833.0833.02833.01=?+??=???+++???++=z z n n n n n n n ε 根据所选管型,低翅片管传热增强系数由《小型制冷装置设计指导》第77页式(3-2)计算,其中环翅当量高度:

2222()/4(15.112.4)/(415.1) 3.86t b t h d d d mm mm ππ'=-=-?=

增强系数:0.250.25/ 1.1()(/)/0.026/0.139 1.1(0.01580.0972)(12.4/3.86)/0.139 1.384b of d f b of

a a a a d h a ι?=++=++=

由《小型制冷装置设计指导》第76页表3-11,

R22在冷凝温度40,1447.1k t C B =?=

由《小型制冷装置设计指导》第76页式(3-1)计算:

氟利昂侧冷凝表面传热系数:

25.0025

.025.025

.025.07.3328)(765.0384.10124.01.1447725.0)(725.0-----=-?????=-=θ?εwo k wo k n b ko t t t t Bd a

其中o k wo t t θ=-(wo t 是管处壁面温度)

1.8.3传热系数o K

传热过程分成两部分:第一部分是热量经过制冷剂的传热过程,其传热温差为o k wo t t θ=-;第二部分是热量经过管外污垢层、管壁、管内污垢层以及冷却水的传热过程,其传热温差0083.6θθ-=-?=-=?m m wo i t t t t (其中wo t 是管外

污垢外壁面的温度)。

由《热交换器原理与设计》第292页附表C 得:

水侧污垢系数20.000086()/i r m K W =?

忽略氟利昂侧油膜热阻,由《小型制冷装置设计指导》第78页式(3-6)和式(3-7)计算热流密度q (单位为2/W m )

第一部分的热流密度

75.00017.3328θθ=?=ko a q

第二部分的热流密度

()000283.616.12060358.0139.03930012.00327.0139.0000086.06.9411183.6183.6θθλδθ-?=?+??? ??+-=?+???? ??+-=

m of i

of i wi a a a a r a q (其中δ是低翅片管翅管壁厚度, λ是紫铜管热导率,取393/()W m K λ=?, m a 是低翅片管每米管长翅根管面平均面积, 即()/2m i b a d d π=+)

因为传热是串联,则有12q q ≈。选取不同的o θ(单位为C ?)进行试凑,计算结果如表1-2所示:

表1-2 /o c θ?

1q 2q 2.00

5598.1 5825.4 2.05

5702.8 5765.2 2.10 5806.8 5704.8

当C 05.20=θ时, 1q 与2q 误差只为 1.09%,小于3%,符合要求。此时C t t k wo 95.3705.2400=-=-=θ,取22210/5000/57342

m W m W q q q >=+=,与前面假定的2/5000m W 相差12.3% <15%,符合要求。

传热系数:)/(53.83983

.65734200K m W t q k m ?==?=

1.8.4传热面积of F 与有效管长l 确定

计算实际所需传热面积:

20202.1613.145734

81000m F m q Q F k of =<=== 初步结果设计中所需要的冷凝传热面积22.16m 较传热计算传热面积大12.7%,可作为冷凝传热面积富裕量。即初步结构设计所布置的冷凝传热面积能够满足负荷的供热要求,表明假设是可取的。 管子的有效长度m N a F l of of

876.0116

139.013.14=?== 适当增加长度,根据《热交换器原理与设计》第54页推荐的换热管长度,选取传热管有效单管长t 1.0l m =。

则实际布置管外冷凝传热面积202.160.1139.0116m F =??=,较传热计算所需传热面积大12.7%,冷凝传热面积有足够的富裕量。

二、冷却水侧阻力计算

根据《制冷原理与设备》P222 公式(9-64) (9-65)得: 水的沿程阻力系数02455.027581

3164.0Re 3164.025.025.0===

ε 冷却水的流动阻力

Pa

N d l N u p i t 01.33021)]14(5.10104.00.1402455.0[98.13.99421)]1(5.1[2122=++????=++=?ερ

(其中t l 为传热管有效单管长,由上面有t 1.0l m = )

考虑到外部管路损失,冷却水泵总压头约为

MPa MP p p 13302101.0a 01.033021.01.01.0'=+=?+=?

取离心水泵的效率0.6η=,则水泵所需的功率为:

水泵所需的功率 W p q Pe vs 32.10826

.0101331.010879.463'

=???=??=-η 三、冷凝器的配件及其强度校核

3.1连接管管径计算

3.1.1 冷却水进出口连接管

冷却水的流量s m q vs /10879.433-?=,根据《小型制冷装置设计指导》第75页关于进出水管冷却水流速的规定,取冷却水流速度 1.0/u m s =,故冷却水进出口连接管的直径mm m u q d vs i 8.780788.00

.114.310879.4443

==???==-π。 查《 冷库制冷设计手册》第605页得,选取无缝钢管0.489?φ,内径为80mm 。

3.1.2 制冷剂连接管

根据传热循环查R22的lg P h -图(见上面“系统循环图”)得:

冷凝器入口,kg kJ h s /8.4532= kg m v s /02.032=

冷凝器出口,kg kJ h /2435= kg m v /108673.0335-?=

制冷剂的质量流量 s kg h h Q q s k mo /3843.0243

8.4538152=-=-=

制冷剂蒸气的体积流量

s m v q q s mo s v /1067.702.03843.03322-?=?=?= 制冷剂液体的体积流量

s m v q q mo v /1033..3108673.03843.034355--?=??=?=

根据《小型制冷装置设计指导书》P75,推荐,氟利昂蒸汽在进气接管内流速为10~18m/s,液体在出液接管内流速在0.5m/s 左右,初取蒸汽在进气接管内流速为

u 2′=14m/s,液体在出液接管内流速u 5=0.5m/s

(1)初取蒸气气流速度s m u /142=,则进气接管的内径:

mm u q d s v i 42.2614

14.31067.7443

222=???==-π 查《冷库制冷设计手册》第603页,选取无缝钢管5.232?φ,内径mm d i 272= 则实际蒸气气流速度s m d q u i s v /4.13027

.014.31067.74423

2222=???==-π 根据GB151-1999《管壳式换热器》第78页5.11.2.1的规定,

此时)/(2230)/(89784.1302

.011222222222s m kg s m kg u v u s s ?>?=?==ρ,所以要设防冲板。

(2)根据《小型制冷装置设计指导》第75页规定:初选制冷剂液体速度40.5/u m s =,则出液管的内径:

mm u q u q d v v i 2.295

.014.31033.34444

55544=???===-ππ 查《冷库制冷设计手册》得,选取无缝钢管5.338?φ,内径mm d i 315= 则实际制冷剂液体流速s m d q u i v /441.0031

.014.31033.34424

2555=???==-π 此时

)/(5950)/(3.224441.010

867.0112223255255s m kg s m kg u v u ?

3.2防冲板

根据《热交换器原理与设计》第53页及GB151-1999《管壳式换热器》第78页5.11.2.1的关于安装防冲板的要求,因氟利昂蒸气进口处

)/(2230)/(89784.1302

.011222222222s m kg s m kg u v u s s ?>?=?==ρ,故需安装防冲板。

根据GB151-1999《管壳式换热器》第78页5.11.4规定,取厚度为3mm 的不锈钢作为防冲板,规格为:mm mm a a 8888?=?,直接焊在拉杆上。

3.3壳体

根据先前设计布管情况,由《冷库制冷设计手册》第605页无缝钢管规格,和《换热器原理与设计》55页,选择用Di=305mm ,外径为Do=325mm ,厚度S=10mm 的无缝钢管作为壳体材料。

3.4管板

根据GB151-1999《管壳式换热器》第29页图18,选用e 型管板。为达密封效果,管子与管板连接采用胀接法。

选择管板兼做法兰, 根据《制冷机工艺》第111页表6-6,查得与管子连接方式有关的系数1 1.15f =,与管板兼做法兰有关的系数2 1.30f =。

由《制冷机工艺》P111经验公式(6-4)得管板厚度:

mm mm D f f t i 2.29)3050083.017(30.115.1)0083.017(21=?+??=+??=

实际可取t=30mm

3.5端盖

根据《制冷机工艺》第112页关于封头的规定(结构如下图):

标准椭圆封头的的长短轴之比为2:1,长轴R 等于筒体的内径Di ,

mm D L mm S h h mm mm D h mm R mm S i i i i 4.2430508.0%8,25.82625.7625.764

3054,305,60=?===+=+======选用

3.6支座

3.6.1支座选型

根据《小型制冷装置设计指导》第75页,选用如下支座(相关尺寸如下)。

查表3-9得,mm L mm K 280,200==

3.6.2支座定位:

根据GB151-1999《管壳式换热器》第89页5.20.1的规定:

)mm 1000(250,500'====L mm L L mm L C C B 其中取。

3.7支撑板

由换热管长l=1m 得,(根据《热交换器原理与设计》第50页表2.5,对换

热管外径为16mm的最大无支撑跨距是1100mm,故需至少一块支撑板),考虑到GB151-1999《管壳式换热器》第75页5.9.5.1关于支撑板安装的需求,取2块支撑板缺口上下方向交替排列均匀布置,此时换热管无支撑跨距为333.33mm。根据《热交换器原理与设计》第51页表2.6:取支撑板厚度为4mm,直接焊接在拉杆上。

3.8拉杆

根据GB151-1999《管壳式换热器》第77页5.10.2表43、表44,拉杆直径为12mm,考虑到支撑板的固定与布置,取杆数为4根(布置如上图1-1所示)。

3.9法兰类选择

3.9.1连接管法兰

根据GB/T 9119-2000第2页5.3.2的规定(结构如下),由上面连接管外径与工作压力(管程设计工作压力为0.4MPa,壳程设计工作压力为1.6MPa)查第4页表2及第6页表4及第8页表6得:

冷却水进出口连接管法兰(A=89mm):

mm

D

L

mm

mm

B

mm

C

=

=

=

=

n=

=

=

K

,

91

20

,

.

2

,

18

,8mm

f

160

,

,

200

mm

制冷剂进气连接管法兰(A=32mm):

D

mm

mm

L

B

mm

K

mm

=

=

=

=

n=

=

=

14

,

33

16

,

.

2

,

,

f

mm

,4mm

85

115

,

C

制冷剂出液连接管法兰(A=38mm ):

.2,18,39,18,140,100,4mm f mm C mm B mm L mm D mm K n =======

3.9.2管板法兰

根据GB150-1998《钢制压力容器》第97页表9-3及GB151-1999《管壳式换热器》第144页图G1的规定:管板兼做法兰,取20A L mm =,18e L mm =

法兰外径mm mm s L L D D e A f 4212)101820(3252)(0=?+++=?+++=

法兰厚度mm mm t f 24233023=?-=?-=δ

螺栓所在圆的直径mm mm s L D D A a 3852)1020(3252)(0=?++=?++=

螺栓所在圆周长mm mm D C a a 9.120838514.3=?==π

3.9.3端盖法兰

根据JB/T4702-2000规定,选用平密封面型平焊法兰(结构如下):

3.10垫片

3.10.1材料的选取

根据GB151-1999《管壳式换热器》第147页表H1的规定,垫片的材料可选XB-200橡胶石棉板,再根据GB150-1998《钢制压力容器》第95页表9-2,取厚度 1.5mm δ=,得垫片系数 2.75m =,比压力25.5y MPa =。再根据以上法兰的结构,由GB150-1998《钢制压力容器》第93页表9-1,选1a 型压紧面。

本次设计壳体内径Di=305mm<700mm ,取垫片宽度N=20mm 。根据GB150-1998《钢制压力容器》第96页9.5.1.1得: 垫片基本密封宽度10 6.42

o N b mm mm ==>。 垫片的有效密封宽度 2.53 2.53108.00o b b mm mm ==?=

3.10.2垫片压紧力作用中心圆直径

因为10 6.42

o N b m m m m ==>,取垫片接触面外径260fo D mm =,根据GB150-1998《钢制压力容器》第96页9.5.1.2,垫片压紧力作用中心圆直径即垫片接触面外径减去2b ,即226028.00244G fo D D b mm =-=-?=

3.10.3所需要的最小压紧力

根据GB150-1998《钢制压力容器》第96页式(9-1)及(9-2)得

A )预紧状态下所需要的最小压紧力

3.14 3.142448.0025.5156297G G F D by N ==???=

B )操作状态下所需要的最小压紧力 (其中 1.6c p MPa =为冷凝压力)

6.28 6.282448.00 2.75 1.65393

7.7P G c F D bmp N ==????=

3.10.4垫片宽度校核

由于螺栓面积还没有决定,所以要先决定螺栓后,再校核垫片宽度。垫片宽度校核在后面。

3.11螺栓

3.11.1螺栓的选取

根据《机械设计基础课程设计指导书》第110页表11.6,选取螺栓GB/T5780-20001680M ?,由《机械设计基础》第137页表10-1得:小径13.835i d mm =,根据GB150-1998《钢制压力容器》第25页表4-7,螺栓材料选用35号钢。

3.11.2 螺栓的布置

根据GB150-1998《钢制压力容器》第97页式(9-3)得:螺栓的最大间距

max 6624221676.310.5 2.750.5f L d mm m δ?=+=?+=++

由GB150-1998《钢制压力容器》第97页表9-3可知螺栓的最小间距 min

38L mm = 由此可取螺栓间距60L mm =。由前面可知螺栓所在圆的周长mm C a 9.1208=,故所需的螺栓数最少15.2060

9.1208==

n ,为了便于布置螺栓,取 n=22。

3.11.3螺栓载荷 根据GB150-1998《钢制压力容器》第97页式(9-4)及(9-5)得

A) 预紧状态下需要的最小螺栓载荷

63.14 3.140.2440.00825.510156296.6a G W D by N ==????=

B) 操作状态下需要的最小螺栓载荷

22660.785 6.280.7850.244 1.610 6.280.2440.008 2.75 1.610128714.9P P G c G c

W F F D p D bmp N

=+=+=???+?????=

3.11.4螺栓面积

根据GB150-1998《钢制压力容器》第25页表4-7,常温下35号钢 M16螺栓材

料的530b MPa σ=, 315s a MP σ=,设计温度下螺栓的许用应力[]114t b MPa σ=,

据《机械设计基础》第148页表10-6,取安全系数3S =,315[]1053s b MPa S σσ===。

根据GB150-1998《钢制压力容器》第97页式(9-6)及(9-7)得:

A) 预紧状态下需要的最小螺栓面积21562961488.533[]105

a a

b W A mm σ===

B) 操作状态下需要的最小螺栓面积2128714.91129.1[]114

P P t b W A mm σ=== 需要的螺栓面积 2max(,)1488.533m a p a A A A A mm ===

实际螺栓面积

2222

111616 3.1413.8352404.11488.53344b i A d mm mm π=?=???=>,符合要

求。

与之配合的孔径为:mm D 6.171.1=

3.11.5 螺栓设计载荷

根据GB150-1998《钢制压力容器》第97页式(9-8)及(9-9)得

A)预紧状态螺栓设计载荷

1[](1488.5332404.1)114221880.122

t

m b b A A W N σ+==+?= B)操作状态螺栓设计载荷221880.1p W W N ==

3.11.6 对于垫片宽度校核

垫片在预紧状态下受到最大螺栓载荷的作用,可能因压紧过度而失去密封性能,为此垫片须有足够的宽度min N 。

根据后面所选螺栓的计算, 常温下35号钢的

315[]1053s

b MPa S σσ===,螺

栓实际面积:22404.1b A mm = 。 6min 6[]2404.110510 6.46206.28 6.2824425.510

b b G A N mm mm N mm D y σ??===<=??? 故所选的垫片宽度符合要求。

3.12分程隔板

根据GB151-1999《管壳式换热器》第28页5.6.6.2的规定,取分程隔板槽深

板式换热器选型计算书

目录 1、目录 1 2、选型公式 2 3、选型实例一(水-水) 3 4、选型实例二(汽-水) 4 5、选型实例三(油-水) 5 6、选型实例四(麦芽汁-水) 6 7、附表一(空调采暖,水-水)7 8、附表二(空调采暖,汽-水)8 9、附表三(卫生热水,水-水)9 10、附表四(卫生热水,汽-水)10 11、附表五(散热片采暖,水-水)11 12、附表六(散热片采暖,汽-水)12

板式换热器选型计算 1、选型公式 a 、热负荷计算公式:Q=cm Δt 其中:Q=热负荷(kcal/h )、c —介质比热(Kcal/ Kg.℃)、m —介质质量流量(Kg/h )、Δt —介质进出口温差(℃)(注:m 、Δt 、c 为同侧参数) ※水的比热为1.0 Kcal/ Kg.℃ b 、换热面积计算公式:A=Q/K.Δt m 其中:A —换热面积(m 2)、K —传热系数(Kcal/ m 2.℃) Δt m —对数平均温差 注:K值按经验取值(流速越大,K值越大。水侧板间流速一般在0.2~0.8m/s 时可按上表取值,汽侧 板间流速一般在15m/s 以时可按上表取值) Δt max - Δt min T1 Δt max Δt min Δt max 为(T1-T2’)和(T1’-T2)之较大值 Δt min 为(T1-T2’)和(T1’-T2)之较小值 T T1’ c 、板间流速计算公式: T2 其中V —板间流速(m/s )、q----体积流量(注意单位转换,m 3/h – m 3/s )、 A S —单通道截面积(具体见下表)、n —流道数 2、板式换热器整机技术参数表: 计压力1.0Mpa 、垫片材质EPDM 、总换热面积为9 m 2 板式换热器。 注:以上选型计算方法适用于本公司生产的板式换热器。 选型实例一(卫生热水用:水-水) Ln Δt m =

换热器计算步骤

第2章工艺计算 2.1设计原始数据 表2—1 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 (10)计算管数 N T (11)校核管流速,确定管程数 (12)画出排管图,确定壳径 D和壳程挡板形式及数量等 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。

2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3

换热器计算汇总

一、冷凝器热力、结构计算 1.1冷凝器的传热循环的确定 根据冷库的实际工作工况:取蒸发温度015t C =-?,过热度5r t C ?=?,即吸入温度110t C =-?;过冷度 5K t C ?=? ,冷凝器出口温度535k k t t t C =-?=?,则C t k 40=. 查《 冷库制冷设计手册》第441页图6-7, R22在压缩过程指示功率82.0=i η kg kJ h /4051= kg kJ h /4452= ()K kg kJ s s ?==/7672.121 kg m v /06535.031= kg kJ h /4183= kg kJ h /2504= kg kJ h /2435= kg m v /108673.0335-?= kg kJ h h w t /4040544512=-=-= (3.1) kg kJ w w i t i /8.4882.040===η 图1-1系统循环p-h 图 lgp /MPa

kg kJ w h h i s /8.4538.4840512=+=+= 再查R22的圧焓图得C t s 802= kg m v s /02.032= 所需制冷剂流量为s kg h h Q q s k mo /3834.0243 8.4538152=-=-= 1.2冷却水流量vs q 和平均传热温差m T ?的确定 1.2.1冷却水流量vs q 确定 冷却水进、出口温度 C t ?='322,236t C ''=? ,平均温度C t m ?=34,由《传热学》563页的水的物性表可得: 3994.3/kg m ρ=4174/()p c J kg K =?620.746610/m s ν-=? 262.4810/()W m K λ-=?? 则所需水量: ()()s m t t c Q q p k vs /10879.4323641743.9941081333 '2''2-?=-???=-=ρ 1.2.2平均传热温差m T ?的确定 由热平衡 :2323()()mo s p vs q h h c q t t ρ''-=?- ,有 2332()mo s p vs q h h t t c q ρ-''=-=()C 3.3510 879.4174.43.9944188.4533834.0363=???-?-- ()()C q c h h q t vs p mo 13.3210 879.4174.43.9942432503834.032t 354' 24=???-?+=-+=-ρ

空气压缩热利用热管换热器的设计计算(互联网+)

空气压缩热利用热管换热器的设计计算 杨宝莹 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在压缩热领域热管技术也逐渐受到重视,除了理论研究热管技术在压缩热领域的应用外,设计出合适的换热设备对热管在压缩热领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空气压缩热利用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在空气压缩热利用领域的应用研究。 关键词: 热管 压缩热 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,空气压缩热利用领域冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空气压缩热利用领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 压缩热利用系统要处理的对象压缩机排气或吸干机排气,都属于气态介质,因此空气压缩热利用热管换热设备为气-气热管换热器。本文将对空气压缩热利用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是压缩机排气,二次空气是吸干机排气。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 11,二次空气质量流量M c , 进出口温度T 2,T 21。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度 T h = 2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2)

管壳式换热器传热计算示例(终-)---用于合并

管壳式换热器传热设计说明书 设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程 1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。 2、设计计算过程: (1)热力计算 1)原始数据: 过冷却水进口温度t1′=145℃; 过冷却水出口温度t1〞=45℃; 过冷却水工作压力P1=0.75Mp a(表压) 冷水流量G1=80000kg/h; 冷却水进口温度t2′=20℃; 冷却水出口温度t2〞=50℃; 冷却水工作压力P2=0.3 Mp a(表压)。改为冷却水工作压力P2=2.5 Mp 2)定性温度及物性参数: 冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃; 冷却水的密度查物性表得ρ2=992.9 kg/m3; 冷却水的比热查物性表得C p2=4.174 kJ/kg.℃ 冷却水的导热系数查物性表得λ2=62.4 W/m.℃ 冷却水的粘度μ2=727.5×10-6 Pa·s; 冷却水的普朗特数查物性表得P r2=4.865; 过冷水的定性温度t1=(t1?t1′′)==77.5℃; 过冷水的密度查物性表得ρ1=976 kg/m3; 过冷水的比热查物性表得C p1=4.192kJ/kg.℃; 过冷水的导热系数查物性表得λ1=0.672w/m.℃; 过冷水的普朗特数查物性表得P r2=2.312; 过冷水的粘度μ1=0.3704×10-6 Pa·s。 过冷水的工作压力P1=1.5 Mp a(表压) 3)传热量与水热流量 取定换热器热效率为η=0.98; 设计传热量: ? Q0=G1·C p1·(t1?t1′′)η×10003600

换热器计算

换热器计算的设计型和操作型问题--传热过程计算 与换热器 日期:2005-12-28 18:04:55 来源:来自网络查看:[大中小] 作者:椴木杉热度: 944 在工程应用上,对换热器的计算可分为两种类型:一类是设计型计算(或称为设计计算),即根据生产要求的传热速率和工艺条件,确定其所需换热器的传热面积及其他有关尺寸,进而设计或选用换热器;另一类是操作型计算(或称为校核计算),即根据给定换热器的结构参数及冷、热流体进入换热器的初始条件,通过计算判断一个换热器是否能满足生产要求或预测生产过程中某些参数(如流体的流量、初温等)的变化对换热器传热能力的影响。两类计算所依据的基本方程都是热量衡算方程和传热速率方程,计算方法有对数平均温差(LMTD)法和传热效率-传热单元数(e-NTU)法两种。 一、设计型计算 设计型计算一般是指根据给定的换热任务,通常已知冷、热流体的流量以及冷、热流体进出口端四个温度中的任意三个。当选定换热表面几何情况及流体的流动排布型式后计算传热面积,并进一步作结构设计,或者合理地选择换热器的型号。 对于设计型计算,既可以采用对数平均温差法,也可以采用传热效率-传热单元数法,其计算一般步骤如表5-2所示。 表5-2 设计型计算的计算步骤

体进出口温度计算参数P 、R ; 4. 由计算的P 、R 值以及流动排布型式,由j-P 、R 曲线确定温度修正系数j ;5.由热量衡算方程计算传热速率Q ,由端部温度计算逆流时的对数平均温差Δtm ; 6.由传热速率方程计算传热面积 。 体进出口温度计算参数e 、CR ; 4.由计算的e 、 CR 值确定NTU 。由选定的流动排布型式查取 e-NTU 算图。可能需由e-NTU 关系反复计算 NTU ;5.计算所需的传热面积 。 例5-4 一列管式换热器中,苯在换热器的管内流动,流量为 kg/s ,由80℃冷却至30℃;冷却水在管间与苯呈逆流流动,冷却水进口温度为20℃,出口温度不超过50℃。若已知换热器的传热系数为470 W/(m2·℃),苯的平均比热为1900 J/(kg·℃)。若忽略换热器的散热损失,试分别采用对数平均温差法和传热效率-传热单元数法计算所需要的传热面积。 解 (1)对数平均温差法 由热量衡算方程,换热器的传热速率为 苯与冷却水之间的平均传热温差为 由传热速率方程,换热器的传热面积为 A = Q/KΔt m = = m 3 (2)传热效率-传热单元数法 苯侧 (m C ph ) = *1900 = 2375 W/℃ 冷却水侧 (m c C pc ) =(m h C ph )(t h1-t h2)/(t c1-t c2) =2375*(80-30)/(50-20)= W/℃ 因此, (m C p )min=(m h C ph )=2375 W/℃ 由式(5-29),可得

换热器计算例题

壳管式换热器例题 (一) 确定计算数据 用户循环水的供水温度为95℃,回水温度为70℃,外网蒸汽的温度为165℃,蒸汽焓为2763kJ/kg ,饱和水焓为694kJ/kg ,从水水换热器出来的凝结水温取80℃。 (二) 计算用户循环水量和外网的蒸汽流量。 用户循环水流量: s kg t t c Q G h g /55.41) 7095(41871035.4)(6 ''=-?=-= 外网蒸汽进入热力站的流量: s kg h h Q D n q /79.1) 804187102763(1035.4)(36 =?-??=-= (三)热网回水从水水换热器出来进入汽水换热器前的水温t 2 () ℃ 7.73)70(418755.4185418779.170)80165(222=-??=??-??=-??t t t c G c D (四)汽水换热器的选择计算 因为热负荷较大,初步选择N107-3DN650型汽水换热器两台并联。换热器的主要技术数据如下: 管内水流总净断面积为87.9×10-4m 2,管内径为0.02m ,外径为0.025m ,单位长度加热面积7.9 m 2,总管根数/行程数为112/4,最大一排管根数为12根,每纵排平均管数为9根。

1、单台汽水换热器的换热量为: ()Mw h h D Q b q 85.12 694000276300079.12) (=-=-= 2、汽水换热器的平均温差为: ℃80951657.731657.73951 221=---=---=?In t t t t In t t t n n p 3、热网循环水在换热器内的流速 可按下式计算:p n f G w ρ= 式中p ρ-为换热器内热网水的平均密度,kg/m 3。 s m w m kg t n p pj /4.2969109.872/55.41/9694.842 7.739543 =??===+=-ρ℃ 该流速在推荐流速范围内。 4、 内壁与水的换热系数 ℃ ?=?-?+=-+=22.08.022 .08.02 /1370602.04.2)4.84041.04.84211630()041.0211630(m w d w t t pj pj i α 5、 外壁与蒸汽的凝结换热系数 管外壁温度是未知的,假设管外壁温度比蒸汽饱和温度小30℃,则管外壁温度为:

气气热管换热器计算书

热管换热器设计计算 1确定换热器工作参数 1.1确定烟气进出口温度ti,t3,烟气流量V,空气出口温度頁,饱和蒸汽压力 Pc?对于热管式换热器,ti范圉一般在250°C?600°C之间,对于普通水- 碳钢热管的工作温度应控制在300°C以下.t2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180°C.空气入口温度的.所选取的各参数值如下: 2确定换热器结构参数 2.1确定所选用的热管类型 烟气定性温度:f 宇_4沁;2沁=310比 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的 半均值所得出: 烟气入口处:q =如+営=420?c+严z = 18O°C 烟气出口处:. t2+tiX4 200°C+20°Cx4 l° 5 5 C 选取钢-水重力热管.其工作介质为水.工作温度为30OC~250°C?满足要求.其相容壳体材料:铜.碳钢(内壁经化学处理)。

2.2确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 d v = 1.64 Qc t J厂9必)2 根据参考文献《热管技能技术》,音速限功率参考范闱,取Qc=4kW,在 10 = 56吃启动时 p v = O.1113k^/7H3 p v = 0.165 X 105pa r = 2367.4幼/kg 因此d v = 1.64 I ! = 10.3 mm yr(p v p v)l 由携带极限确定所要求的管径 d _ I 1.78 X Qent P Ji (P L"1/4+P V~1/4)_2^(P L -Pv]1/4 根据参考文献《热管技能技术》,携带限功率参考范围,取Q ent=4kw 管内工作温度t t = 180°C时 P L = 886.9kg/m3 pv = 5.160/c^/m3 r = 20\3kJ/kg J = 431.0xl0^N/m 178x4 因此 nx20L3x(8Q6.^i/4+SA6^i/4)-2 [gX431.0xl0-4(886.9-5.160)]1/4 =13.6nun 考虑到安全因素,最后选定热管的内径为 4 = 22111111 管売厚度计算由式 Pv4 20qcr] 式中,Pv按水钢热管的许用压力28.5kg /nmr选取,由对应的许用230°C來选 取管壳最大应力乐朋=14kg/nim2,而 [ 列管式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。根据 传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换 热器必须通过试差计算,按以下步骤进行。 ◎初选换热器的规格尺寸 ◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式, 重新计算。 ◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。 ◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排 列。◎计算管、壳程阻力 在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计 算,直到合理为止。 ◎核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 ◎计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的 计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18 设计条件数据 物料流量 kg/h 组成(含乙醇量) mol% 温度℃操作压力 MPa 进口出口 釜液 3.31450.9 板式换热器选型与计算方法 板式换热器的选型与计算方法 板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: 总传热量(单位:kW). 一次侧、二次侧的进出口温度 一次侧、二次侧的允许压力降 最高工作温度 最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量) 在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; mh,mc-----热、冷流体的质量流量,kg/s; Cph,Cpc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 对数平均温差(LMTD) 对数平均温差是换热器传热的动力,对数平均温差的大小直接关系到换热器传热难易程度.在某些特殊情况下无法计算对数平均温差,此时用算术平均温差代替对数平均温差,介质在逆流情况和在并流情况下的对数平均温差的计算方式是不同的。在一些特殊情况下,用算术平均温差代替对数平均温差。 逆流时: 并流时: 换热器设计 物性参数 原料 进口的温度 25℃,换热后的温度 55℃,进口流量 h 原料液的定性温度: T=(25+55)÷ 2=40℃ 密度ρ 1= 900 kg/m 3 比热容 C P1= KJ/(Kg ·℃ ) 热导率λ 1 = W/(m ·℃ ) 粘度 μ = Pa · s 1 水 进入换热器的水温 90℃,换热后变为 60℃ 水的定性温度: T=(90+60)÷ 2=75℃ ( 75℃时) 密度ρ 0= kg/m 3 比热容 C P2= (Kg ·℃ ) 热导率λ 0 =() 粘度 μ =估算传热面积 所需热流量 Q 1 m 1C P 1 t 1 1653.9 2.09 55 - 25 103699.53 KJ h 28.81KW 加热水用量 M 0=Q 1 /C P1 t 1=÷÷( 90-60 ) =h=s 平均传热温差: tm 1={( 90-25 ) -( 60-55)} /ln ( 65/5) =℃ 传热面积: A Q 1 28.81 1000 12.31 m 2 1 tm 1 100 23.4 K 考虑 15%的面积裕度 A== 工艺结构尺寸设计 对于甘油三酯为易结垢和并不是很洁净的流体, 管径应取得大些, 初步选用φ 25×传热 管(碳素钢),取管内流速 u i m/s 。 管程数和传热管数 依据传热管内径和流速确定单程传热管数: V 0.433 900 16 n 2 0.785 0.02 2 0.1 d 4 按单管程设计,所需的传热管长度为: A 14.2 L 11.3m d 0 n 3.14 0.025 16 按单管程的设计,传热管过长,应采用多管程结构,采用标准设计,取管长 l=6m ,则 该换热管的管程数为 L 11.3 N 2 l 6 传热管总根数 n 总=16 ×2=32 平均传热温差校正及壳程数 平均传热温差校正系数 R=(90-60)/ (55 -25)=1 ρ =(55-25)/ (90- 25)= 按单壳程,双管程结构,由冷、热流体的进、出口温度计算温差修正系数 t 。 t 值应大于 ,否则应改变流动方式, 重新计算; 温差修正系数由 《 GB 151-1999 管壳式换热器》查图得。可得: t 0.85 平均传热温差 tm t t m 1 0.85 25.85 21.97 (℃) 传热管排列和分程方法 因壳程流体热水为不污性介质,正三角形排列可在相同的管板面积上排列较多的管子, 管外流体湍动程度高,给热系数大。取管心距 t 1.25d ,则 t 1.25 ( mm ) 壳体内径 采用多管程结构,取管板利用率η =,则壳体的内径为 D 1.05t n 总 1.05 32 32 0.7 227.18mm 换热器的计算举例 条件: 1.空气量4100m3/h 2.空气预热温度t空=300 0C (冷空气为20 0C) 3.烟气量V''烟=6500m3/h (烟气温度为7000C) 4.烟气成分(体积%) CO2 H2o O2N2 19.4 7.5 2.1 71.0 5.换热器的型式及材质 型式:直管形平滑钢管换热器 材质:换热管采用Ф 60*3.5毫米无缝钢管 材质16Mn钢最高使用温度小于4500C 计算举例: 一. 主要热之参数的确定 1.入换热器空气的温度t'空=200C 出换热器空气的温度t''空=3000C 2.入换热器空气量 取换热器本身的漏损及管道漏损 3% 则V真实=1.03 V'空=1.03×4100=4223m/h 或 V空=1.03V'空/3600=4223/3600=1.17m/s 3.入换热器烟气的温度 考虑16Mn铜的最高温度不大于450℃。初步确定入换热器的 烟气温度t′烟=550℃,稀释导数确定如下: 烟气700℃的比热为: C烟(700) =0.01(0.501×19.4+0.392×7.5+0.342×2.1+0.325×71) =0.365KJ/m3℃ 烟气在550℃的比热为: C烟(500) =0.01(0.484×19.4+0.383×7.5+0.337×2.1+0.321×71) =0.358 KJ/m3℃ 20℃空气的比热为0.311 KJ/m3℃ 则φ=(i1-i2)/(i2-i0) =(0.365×700-0.385×550)/(0.358×550-0.311×20) =0.309 4.入换热器的烟气量 V烟=(1+φ)V′烟 =(1+0.309)×6500 =8508.5m3/h 或 V烟=8508.5/3600=2.36m3/s 5.烟气成分(%) V CO2= V′CO2(V′烟/V烟)=19.4×6500/8508.5=14.82 V H20=V′H2O(V′烟/V烟)=7.5×6500/8508.5=5.73 换热器设计计算步骤 1. 管外自然对流换热 2. 管外强制对流换热 3. 管外凝结换热 已知:管程油水混合物流量 G ( m 3/d),管程管道长度 L (m),管子外径do (m), 管子内径di (m),热水温度 t ℃, 油水混合物进口温度 t 1’, 油水混合物出口温度 t 2” ℃。 1. 管外自然对流换热 1.1 壁面温度设定 首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,t w ℃, 热水温度为t ℃,油水混合进口温度为'1t ℃,油水混合物出口温度为"1t ℃。 "w 11 t ()2 t t =+ 1.2 定性温度和物性参数计算 管程外为水,其定性温度为1()K -℃ 21 ()2 w t t t =+ 管程外为油水混合物,定性温度为'2t ℃ ''"2111 ()2t t t =+ 根据表1油水物性参数表,可以查得对应温度下的油水物性参数值 一般需要查出的为密度ρ (3/kg m ),导热系数λ(/())W m K ?,运动粘度2(/)m s ,体积膨胀系数a 1()K -,普朗特数Pr 。 表1 油水物性参数表 水 t ρ λ v a Pr 10 999.7 0.574 0.000001306 0.000087 9.52 20 998.2 0.599 0.000001006 0.000209 7.02 30 995.6 0.618 0.000000805 0.000305 5.42 40 992.2 0.635 0.000000659 0.000386 4.31 50 998 0.648 0.000000556 0.000457 3.54 60 983.2 0.659 0.000000478 0.000522 2.99 70 997.7 0.668 0.000000415 0.000583 2.55 80 971.8 0.674 0.000000365 0.00064 2.21 90 965.3 0.68 0.000000326 0.000696 1.95 100 958.4 0.683 0.000000295 0.00075 1.75 油 t ρ λ v a Pr 10 898.8 0.1441 0.000564 6591 20 892.7 0.1432 0.00028 0.00069 3335 30 886.6 0.1423 0.000153 1859 40 880.6 0.1414 9.07E-05 1121 50 874.6 0.1405 5.74E-05 723 60 868.8 0.1396 3.84E-05 493 70 863.1 0.1387 0.000027 354 80 857.4 0.1379 1.97E-05 263 90 851.8 0.137 1.49E-05 203 100 846.2 0.1361 1.15E-05 160 1.3 设计总传热量和实际换热量计算 0m v Q Cq t Cq t ρ=?=?v v C q t C q t αρβρ=?+?油油水水 C 为比热容/()j kg K ?,v q 为总体积流量3 /m s ,αβ分别为在油水混合物中 油和水所占的百分比,t ?油水混合物温差,m q 为总的质量流量/kg s 。 实际换热量Q 0Q Q *1.1/0.9= 0.9为换热器效率,1.1为换热余量。 1.4 逆流平均温差计算 空调用热管换热器的设计计算 西安工程大学 王晓杰 黄翔 武俊梅 郑久军 摘 要: 热管技术以其独特的技术在很多领域得到了广泛的应用,在空调领域热管技术也逐渐受到重视,除了理论研究热管技术在空调领域的应用外,设计出合适的换热设备对热管在空调领域的应用也及其重要。热管换热器的计算内容主要有热力计算和校核计算。其中热力设计计算大致可分为常规计算法,离散计算法和定壁温计算法。空调用热管换热器一般为气-气型换热器,文章主要针对气-气型热管换热器的常规计算法进行介绍,并给出了一个具体实例的计算结果,以进一步促进热管换热器在制冷空调领域的应用研究。 关键词: 热管 空调 热力计算 1 引言[1][2][4] 热管换热技术因其卓越的换热能力及其它换热设备所不具有的独特换热技术在航空,化工,石油,建材,轻纺,冶金,动力工程,电子电器工程,太阳能等领域已有很广泛的应用,制冷空调领域冷冷热流体温差小,因此热管技术也逐渐受到重视。根据实际需要设计出合理的热管换热器对于空调领域来说也极为重要。 同常规换热器计算一样,热管换热器的计算内容主要有两部分:热管换热器的热力计算和校核计算。在这里主要对热管换热器的热力计算做个介绍。热管换热器的热力设计计算目前大致可分为三类:常规计算法,离散计算法,定壁温计算法。常规计算法将整个热管换热器看成一块热阻很小的间壁,然后采用常规间壁式换热器的设计方法进行计算。离散计算法认为热量从热流体到冷流体的传递不是通过壁面连续进行的,而是通过若干热管进行传递,呈阶梯式变化,不是连续的。定壁温计算法是针对热管换热器在运行中易产生露点腐蚀和积灰而提出的,计算时将热管换热器的每排热管的壁温都控制在烟气露点温度之上。从而避免露点腐蚀及因结露而形成的灰堵。 空调系统要处理的对象一般为室外新风或是室内排风,都属于气态介质,因此空调用热管换热设备为气-气热管换热器。本文将对空调用气-气热管换热器的常规计算法的热力计算做个简要介绍,文中的一次空气是待处理室外新风,二次空气可以是室内排风或室外新风。 2 热管换热器的设计计算[3][4] 2.1已知设计参数 一次空气质量流量M h , 进出口温度T 1,T 1’,二次空气质量流量M c , 进出口温度T 2,T 2’。一般六个已知量中,只要给定5个即可,另一个参数可由热平衡方程算出,如需要,还需给出一、二次空气的允许压降,二次空气出口温度未知时的计算过程为: ①一次空气定性温度T h =2 ' 11T T + (1) 查定性温度下的一次空气物性参数:定压比密度h p C 导热系数h λ粘度h μ 普兰德数h r P ②一次空气放出热量)(' 11T T C M Q h p h h -= (2) 换热器计算的设计型和操作型问题(5.5)--传热过程 计算与换热器 日期:2005-12-28 18:04:55 来源:来自网络查看:[大中小] 作者:椴木杉热度: 944 在工程应用上,对换热器的计算可分为两种类型:一类是设计型计算(或称为设计计算),即根据生产要求的传热速率和工艺条件,确定其所需换热器的传热面积及其他有关尺寸,进而设计或选用换热器;另一类是操作型计算(或称为校核计算),即根据给定换热器的结构参数及冷、热流体进入换热器的初始条件,通过计算判断一个换热器是否能满足生产要求或预测生产过程中某些参数(如流体的流量、初温等)的变化对换热器传热能力的影响。两类计算所依据的基本方程都是热量衡算方程和传热速率方程,计算方法有对数平均温差(LMTD)法和传热效率-传热单元数(e-NTU)法两种。 一、设计型计算 设计型计算一般是指根据给定的换热任务,通常已知冷、热流体的流量以及冷、热流体进出口端四个温度中的任意三个。当选定换热表面几何情况及流体的流动排布型式后计算传热面积,并进一步作结构设计,或者合理地选择换热器的型号。 对于设计型计算,既可以采用对数平均温差法,也可以采用传热效率-传热单元数法,其计算一般步骤如表5-2所示。 表5-2 设计型计算的计算步骤 例5-4 一列管式换热器中,苯在换热器的管内流动,流量为1.25 kg/s,由80℃冷却至30℃; 冷却水在管间与苯呈逆流流动,冷却水进口温度为20℃,出口温度不超过50℃。若已知换热器的传热系数为470 W/(m2·℃),苯的平均比热为1900 J/(kg·℃)。若忽略换热器的散热损失,试分别采用对数平均温差法和传热效率-传热单元数法计算所需要的传热面积。 解(1)对数平均温差法 由热量衡算方程,换热器的传热速率为 苯与冷却水之间的平均传热温差为 由传热速率方程,换热器的传热面积为 A = Q/KΔt m = 118.8x1000/(470X18.2) = 13.9 m3 (2)传热效率-传热单元数法 苯侧 (m C ph) = 1.25*1900 = 2375 W/℃ 冷却水侧 (m c C pc) =(m h C ph)(t h1-t h2)/(t c1-t c2) =2375*(80-30)/(50-20)=3958.3 W/℃因此, (m C p)min=(m h C ph)=2375 W/℃ 由式(5-29),可得 Qmax = (m C p)min(t h1-t c1) = 2375*(80-20) = 142.5*10^3 W 由传热效率和热容流量比的定义式 e = Q/Qmax = 118.8/142.5 = 0.83 C Rh=(m h C ph)/(m c C pc)=2375/3958.3=0.6 由式(5-39) 0.83=(1-exp[(1-0.6)*NTU])/(0.6-exp[(1-0.6)*NTU]) 可求出传热单元数 NTU=2.71 则换热器的传热面积为 A = (m C p)min/K *NTU = 2375/470 * 2.71 = 13.7 m^2 讨论:由计算结果可见:采用两种方法计算传热面积,由于计算原理相同,计算结果十分接近。而对数平均温差法较为简单。 二、操作型计算 对于换热器的操作型计算,其特点是换热器给定,计算类型主要有以下两种: 1. 《热工学》,《传热学》里面有计算公式和公式推导 2. 各种手册里有更为直接的工程计算方法和参数列表,比如机械类手册,热工类手册、暖通类手册,压力容器类手册。 3. 计算热管换热系数可以采用有限元方法,ansys 、abaqus 都可以,如果有流固耦合,也可以用fluent 和cfx ,甚至是基于workbench 的多物理场联合仿真。另外还有流程类仿真计算软件,如aspen 之类的,这个软件一般应用在石化领域, 计算换热器比较有优势。 热管换热器设计 一台锅炉排烟温度为160℃,要求设计一台热管换热器,用烟气余热加热进气以提高锅炉效率。已知参数:锅炉排烟量f V =189000m 3/h ,迎风面风速=f u 2.9m/s ,排烟温度=1f t 160℃,设定出口烟气温度=2f t 118℃。需要空气的流量V l =120000m 3/h ,进气温度℃251=l t ,空气风速为s m v f /9.2= 选取圆片翅片强化换热。翅片管材料选择碳钢(w C =1%)。热管参数:热管蒸发段长取l 0=3.16m ,管外径d 0=34mm ,管内径d i =29mm ,壁厚δ0=2.5mm , 翅片高度H=12mm ,翅片厚度δ=2mm ,翅片间距mm s f 4.6=,那么翅片的节距 mm s s f f 4.8'=+=δ,每根管肋片数为n f =3160/8.4=376片。管排选用叉排布置, 迎面横向管子距离设定为m S T 115.0=,翅片管纵向距离m S S T L 115.0==。由于烟气和空气的物性很相近,取相同的蒸发器和冷凝器结构参数。 1. 总换热量计算 定性温度t fm=℃1392 118 1602 t 21 =+= +f f t 查物性得: ) /(10473.3/10931.25682.0Pr )/(0793.1/8712.02 2 6 3 K m W s m K kg kJ c m kg f f f p f ??=?==?==--λνρ,,,, 板式换热器的计算方法 板式换热器的计算是一个比较复杂的过程,目前比较流行的方法是对数平均温差法和NTU法。在计算机没有普及的时候,各个厂家大多采用计算参数近似估算和流速-总传热系数曲线估算方法。目前,越来越多的厂家采用计算机计算,这样,板式换热器的工艺计算变得快捷、方便、准确。以下简要说明无相变时板式换热器的一般计算方法,该方法是以传热和压降准则关联式为基础的设计计算方法。 以下五个参数在板式换热器的选型计算中是必须的: ?总传热量(单位:kW). ?一次侧、二次侧的进出口温度 ?一次侧、二次侧的允许压力降 ?最高工作温度 ?最大工作压力 如果已知传热介质的流量,比热容以及进出口的温度差,总传热量即可计算得出。 温度 T1 = 热侧进口温度 T2 = 热侧出口温度 t1 = 冷侧进口温度 t2= 冷侧出口温度 热负荷 热流量衡算式反映两流体在换热过程中温度变化的相互关系,在换热器保温良好,无热损失的情况下,对于稳态传热过程,其热流量衡算关系为: (热流体放出的热流量)=(冷流体吸收的热流量) 在进行热衡算时,对有、无相变化的传热过程其表达式又有所区别。 (1)无相变化传热过程 式中 Q----冷流体吸收或热流体放出的热流量,W; m h,m c-----热、冷流体的质量流量,kg/s; C ph,C pc------热、冷流体的比定压热容,kJ/(kg·K); T1,t1 ------热、冷流体的进口温度,K; T2,t2------热、冷流体的出口温度,K。 (2)有相变化传热过程 两物流在换热过程中,其中一侧物流发生相变化,如蒸汽冷凝或液体沸腾,其热流量衡算式为: 一侧有相变化 两侧物流均发生相变化,如一侧冷凝另一侧沸腾的传热过程 式中 r,r1,r2--------物流相变热,J/kg; D,D1,D2--------相变物流量,kg/s。 对于过冷或过热物流发生相变时的热流量衡算,则应按以上方法分段进行加和计算。 热管换热器设计计算 1 确定换热器工作参数 1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度 ,饱和蒸汽压力 p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成 灰堵及低温腐蚀,一般不低于180C .空气入口温度 .所选取的各参数值 如下: 2 确定换热器结构参数 2.1 确定所选用的热管类型 烟气定性温度: = = 在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出: 烟气入口处: 烟气出口处: 选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。 2.2 确定热管尺寸 对于管径的选择,由音速极限确定所需的管径 根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在 启动时 因此 由携带极限确定所要求的管径 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 时 4431.010/N m δ-=? 因此 考虑到安全因素,最后选定热管的内径为 m m 22d i = 管壳厚度计算由式 ] [200d P S i V σ= 式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而 2MAX 1 [] 3.5/4 kg mm σσ== 故 0.896mm 3.5 2000.022 28.5S =??= 考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =?+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下: 翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:' 10001000 200/5 f f n m S === 肋化系数的计算: 每米长翅片热管翅片表面积 22 [2()]14 f f o f f f A d d d n π πδ=? ?-+???? 每米长翅片热管翅片之间光管面积 (1)r o f f A d n πδ=??-? 每米长翅片热管光管外表面积 o o A d π=? 肋化系数:22[2()]1(1) 4 f o f f f o f f f r o o d d d n d n A A A d π πδπδβπ??-+????+??-?+= = ? 22[0.5(0.050.025)0.050.001]2000.025(10.2) 8.70.025 ?-+??+?-= =换热器设计计算范例

板式换热器选型与计算方法(DOC)

换热器计算.doc

换热器的计算举例

换热器设计计算步骤

192空调用热管换热器的设计计算全文

换热器计算.doc

计算热管换热器

板式换热器的换热计算方法

热管换热器计算书