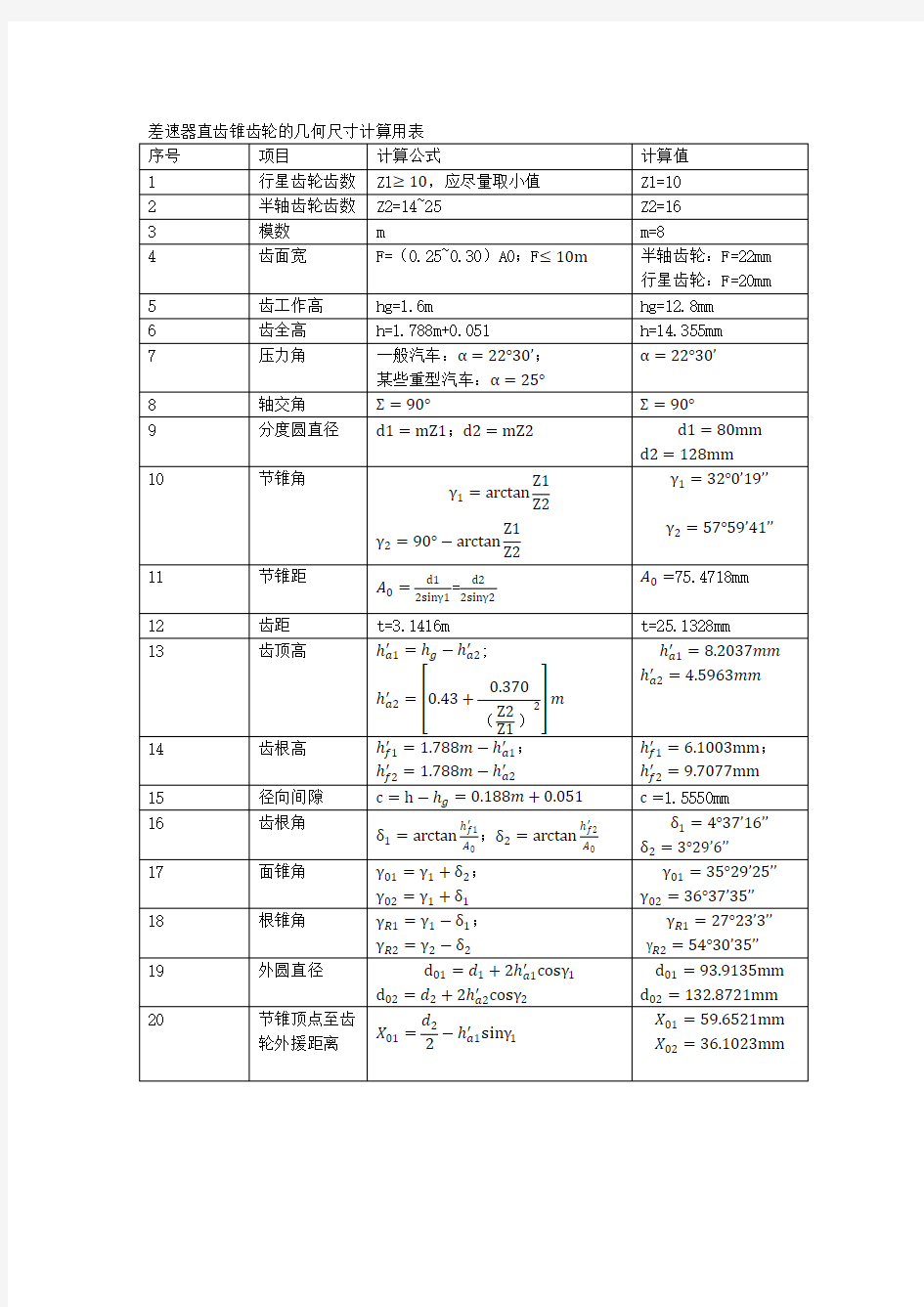

差速器直齿锥齿轮的几何尺寸计算用表(Word)

差速器直齿锥齿轮的几何尺寸计算用表

圆锥齿轮的画法

圆锥齿轮的画法 单个圆锥齿轮结构画法 [文本] 圆锥齿轮通常用于交角90°的两轴之间的传动,其各部分结构如图所示。齿顶圆所在的锥面称为顶锥面、大端端面所在的锥面称为背锥,小端端面所在的锥面称为前锥,分度圆所在的锥面称为分度圆锥,该锥顶角的半角称为分锥角,用δ表示。 圆锥齿轮的轮齿是在圆锥面上加工出来的,在齿的长度方向上模数、齿数、齿厚均不相同,大端尺寸最大,其它部分向锥顶方向缩

小。为了计算、制造方便,规定以大端的模数为准计算圆锥齿轮各部分的尺寸,计算公式见下表。 其实与圆柱齿轮区别也不大,只是圆锥齿轮的计算参数都是打 断的参数,齿根高是 1.2 倍的模数,比同模数的标准圆柱齿轮的齿顶 高要小,另外尺高的方向垂直于分度圆圆锥的母线,不是州县的平行 方向。 单个圆锥齿轮的画法规则同标准圆柱齿轮一样,在投影为非圆 的视图中常用剖视图表示,轮齿按不剖处理,用粗实线画出齿顶线、 齿根线,用点画线画出分度线。在投影为非圆的视图中,只用粗实线 画出大端和小端的齿顶圆,用点画线画出大端的分度圆,齿根圆不画。 [文本] 注意:圆锥齿轮计算的模数为大端的模数,所有计算的数据都是大端的参数,根据大端的分度圆直径,分锥角画出分度线细点画线,

量出齿顶高、齿根高,即可画出齿顶和齿根线,根据齿宽,画出齿形 部分,其余部分根据需要进行设计。 单个齿轮的画法同圆柱齿轮的规定完全相同。应当根据分锥 角,画出分度圆锥的分度线,根据分度圆半径量出大端的位置,根据 齿顶高、齿根高找出大端齿顶和齿根的位置,向分度锥顶连线,就是 顶锥(齿顶圆锥)和根锥(齿根圆锥),根据齿宽量出分度圆上小端 的位置,做分度圆线的垂直线,其他的次要结构根据需要设计即可。 啮合画法 [ 文本 ] 锥齿轮的啮合画法同圆柱齿轮相同,如图所示。

直齿锥齿轮传动计算例题

例题10-3试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解]1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1) =1.3 计算小齿轮传递的转矩。 9.948 选取齿宽系数=0.3。 查得区域系数 查得材料的弹性影响系数。 [] 由图 由式( , 由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即

2)试算小齿轮分度圆直径 (2) 1 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2) ①由表查得使用系数 ②根据级精度(降低了一级精度) ④由表 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即

1)确定公式中的各参数值。 ①试选 ②计算 由分锥角 由图 由图 由图查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为 由图取弯曲疲劳寿命系数 ,由式(10-14)得 因为大齿轮的大于小齿轮,所以取 2)试算模数。 =1.840mm

齿轮的参数代号图解计算方法

传动 形式 齿轮形状主要特点 两轴平行的齿轮传动直齿圆柱齿 轮传动 1、两轮轴线互相平行。 2、齿轮的齿长方向与齿轮轴线 互相平行。 3、两轮传动方向相反。 4、此种传动形式英勇最广泛。 直齿圆柱齿 轮传动 1、两轮轴线互相平行。 2、齿轮的齿长方向与齿轮轴线 互相平行。 3、两轮传动方向相反; 斜齿圆柱齿 轮传动 1、轮齿齿长方向线与齿轮轴线 倾斜一个角度。 2、与直齿圆柱齿轮传动相比, 同时啮合的齿数增多,传动平 稳,传动的扭矩也比较大。 3、运转时存在轴向力。 4、加工制造比直齿圆柱齿轮传 动麻烦。 斜齿圆柱齿 轮传动 非圆齿轮传 动 1、目前常见的非圆齿轮有椭圆 形、扇形。 2、当主动轮等速转动时从动轮 可以实现有规则的不等速转动。 3、此种传动多见于自动化机构。

人字齿轮传 动1、具有斜齿圆柱齿轮的优点,同时运转时不产生轴向力。2、适用于传递功率大,需作正反向运转的机构中。 3、加工制造比斜齿圆柱齿轮麻烦。 传动 形式 齿轮形状主要特点 两轴相交的齿轮传动交叉轴斜齿 轮传动 1、两轮轴线不再同一平面上, 或者任意交错,或者垂直交错。 2、两轮的螺旋角可以相等,也 可以不相等。 3、两轮的螺旋方向可以相同, 也可以不相同。 蜗杆传动 1、蜗杆轴线与蜗轮轴线成垂直 交错。 2、可以实现大的传动比,传动 平稳,噪声小,有自锁。 3、传动效率较低,蜗杆线速度 受一定限制。 直齿锥齿轮 传动 1、两轮轴线相交于锥顶点,轴 交角α有三种,α〉90°,α =90°(正交),α〈90°。 2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动 1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,而是 与某一圆相切。 2、两轮螺旋角相等,螺旋方向相反。 弧齿锥齿轮传动 1、轮齿齿线呈弧形。 2、两轮螺旋角相等,螺旋方向 相反。 3、与直齿锥齿轮传动相比,同 时参加啮合的齿数增多,传动平稳,传动的扭矩较大。 齿轮几何要素的名称、代号 齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。 齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。 齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。 齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。 齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。以上所述的几何要素均与模数 m 、齿数z 有关。 齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。 传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。 即i= n 1/n 2 = z 2/z 1

直齿圆柱齿轮强度计算

4.5 直齿圆柱齿轮强度计算 一、轮齿的失效 齿轮传动就装置形式来说,有开式、半开式及闭式之分;就使用情况来说有低速、高速及轻载、重载之别;就齿轮材料的性能及热处理工艺的不同,轮齿有较脆(如经整体淬火、齿面硬度较高的钢齿轮或铸铁齿轮)或较韧(如经调质、常化的优质钢材及合金钢齿轮),齿面有较硬(轮齿工作面的硬度大于350HBS或38HRC,并称为硬齿面齿轮)或较软(轮齿工作面的硬度小于或等于350HBS或38HRC,并称为软齿面齿轮)的差别等。由于上述条件的不同,齿轮传动也就出现了不同的失效形式。一般地说,齿轮传动的失效主要是轮齿的失效,而轮齿的失效形式又是多种多样的,这里只就较为常见的轮齿折断和工作面磨损、点蚀,胶合及塑性变形等略作介绍,其余的轮齿失效形式请参看有关标准。至于齿轮的其它部分(如齿圈、轮辐、轮毂等),除了对齿轮的质量大小需加严格限制外,通常只需按经验设计,所定的尺寸对强度及刚度均较富裕,实践中也极少失效。 轮齿折断

轮齿折断有多种形式,在正常情况下,主要是齿根弯曲疲劳折断,因为在轮齿受载时,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹,并逐步扩展,致使轮齿疲劳折断(见图1 图2 图3)。此外,在轮齿受到突然过载时,也可能出现过载折断或剪断;在轮齿受到严重磨损后齿厚过分减薄时,也会在正常载荷作用下发生折断。在斜齿圆柱齿轮(简称斜齿轮)传动中,轮齿工作面上的接触线为一斜线(参看),轮齿受载后,如有载荷集中时,就会发生局部折断。 若制造或安装不良或轴的弯曲变形过大,轮齿局部受载过大时,即使是直齿圆柱齿轮(简称直齿轮),也会发生局部折断。 为了提高齿轮的抗折断能力,可采取下列措施:1)用增加齿根过渡圆角半径及消除加工刀痕的方法来减小齿根应力集中;2)增大轴及支承的刚性,使轮齿接触线上受载较为均匀;3)采用合适的热处理方法使齿芯材料具有足够的韧性;4)采用喷丸、滚压等工艺措施对齿根表层进行强化处理。 齿面磨损 在齿轮传动中,齿面随着工作条件的不同会出现不同的磨损形式。例如当啮合齿面间落入磨料性物质(如砂粒、铁屑等)时,齿面即被逐渐磨损而至报废。这种磨损称为磨粒磨损(见图4、图5、图6)。它

锥齿轮计算

锥齿轮计算 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

3.3.2 主减速器锥齿轮的主要参数选择 a)主、从动锥齿轮齿数z 1和z 2 选择主、从动锥齿轮齿数时应考虑如下因素; 为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40在轿车主减速器中,小齿轮齿数不小于9。 查阅资料,经方案论证,主减速器的传动比为,初定主动齿轮齿数 z 1=6,从动齿轮齿数z 2 =38。 b)主、从动锥齿轮齿形参数计算 按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1。 从动锥齿轮分度圆直径 取dm2=304mm 齿轮端面模数22 /304/388 m d z === 表3-1主、从动锥齿轮参数

c)中点螺旋角β 弧齿锥齿轮副的中点螺旋角是相等的。拖拉机主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°~40°。拖拉机选用较小的β值以保证,使运转平稳,噪音低。取β=35°。 较大的ε F d)法向压力角α 法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数,也可以使齿轮运转平稳,噪音低。对于拖拉机弧齿锥齿轮,α一般选用20°。 e) 螺旋方向 从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。主、从动锥齿轮的螺旋方向是相反的。螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。当变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向,这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。 主减速器锥齿轮的材料 驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。因此,传动系中的主减速器齿轮是个薄弱环节。主减速器锥齿轮的材料应满足如下的要求:a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硬度以保证有高的耐磨性。 b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。 c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。 d)选择合金材料是,尽量少用含镍、铬呀的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。 拖拉机主减速器锥齿轮与差速器锥齿轮目前常用渗碳合金钢制造,主要有20CrMnTi、20MnVB、20MnTiB、22CrNiMo和16SiMn2WMoV。渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为%~%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。由于钢本身有较低的含碳量,使锻造性能和切削加工性能较好。其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。 为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为~0.020mm的磷化处

直齿锥齿轮传动计算例题

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数。 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 ,。 由式(10-15)计算应力循环次数: , 由图10-23查取接触疲劳寿命系数,。 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径

(2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数。 0.342.832mm 2)计算实际载荷系数。 ①由表10-2查得使用系数。 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数。 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 。 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选。

标准齿轮模数齿数计算公式

齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136 分度圆直径=32*4=128 齿根圆直径=136-4.5*4=118 7M 12齿 中心距(分度圆直径1+分度圆直径2)/2 就是(12+2)*7=98 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 ()周节 齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示 径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言

径节与模数有这样的关系: 25.4 1/8模=25.48=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。 除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

锥齿轮计算

3.3.2 主减速器锥齿轮的主要参数选择 a)主、从动锥齿轮齿数z1和z2 选择主、从动锥齿轮齿数时应考虑如下因素; 为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40在轿车主减速器中,小齿轮齿数不小于9。 查阅资料,经方案论证,主减速器的传动比为6.33,初定主动齿轮齿数z1=6,从动齿轮齿数z2=38。 b)主、从动锥齿轮齿形参数计算 按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1。 从动锥齿轮分度圆直径d m2取d m2=304mm 齿轮端面模数22 === m d z /304/388 表3-1主、从动锥齿轮参数 c)中点螺旋角β

弧齿锥齿轮副的中点螺旋角是相等的。拖拉机主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°~40°。拖拉机选用较小的β值以保证较大的εF,使运转平稳,噪音低。取β=35°。 d)法向压力角α 法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数,也可以使齿轮运转平稳,噪音低。对于拖拉机弧齿锥齿轮,α一般选用20°。 e) 螺旋方向 从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。主、从动锥齿轮的螺旋方向是相反的。螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。当变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向,这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。 3.4 主减速器锥齿轮的材料 驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。因此,传动系中的主减速器齿轮是个薄弱环节。主减速器锥齿轮的材料应满足如下的要求: a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硬度以保证有高的耐磨性。 b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。 c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。 d)选择合金材料是,尽量少用含镍、铬呀的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。 拖拉机主减速器锥齿轮与差速器锥齿轮目前常用渗碳合金钢制造,主要有20CrMnTi、20MnVB、20MnTiB、22CrNiMo和16SiMn2WMoV。渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为0.8%~1.2%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。由于钢本身有较低的含碳量,使锻造性能和切削加工性能较好。其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。 为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为0.005~0.020mm的磷化处理或镀铜、镀锡处理。对齿面进行应力喷丸处理,可提高25%的齿轮寿命。对于滑动速度高的齿轮,可进行渗硫处理以提高耐磨性。 3.5 主减速器锥齿轮的强度计算 3.5.1 单位齿长圆周力 按发动机最大转矩计算时

齿轮强度计算公式

第7节 标准斜齿圆柱齿轮的强度计算 一. 令狐采学 二. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式: 3. 参数取值说明 1) Z E---弹性系数 2) Z H---节点区域系数 3) ---斜齿轮端面重合度 4) ---螺旋角。斜齿轮:=80~250;人字齿轮=200~350 5) 许用应力:[H]=([H1]+[H2])/2 1.23[H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=Kt b) 计算dt c) 修正dt 三. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 3. 参数取值说明 1) Y Fa 、YSa---齿形系数和应力修正系数。Zv=Z/cos3YFa 、YFa 2) Y ---螺旋角系数。 3) 初步设计计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=Kt e) 计算mnt [] H t H E H u u bd KF Z Z σεσα≤±=1 1[]32 1112 ??? ? ??±≥H H E d t t Z Z u u T K d σψ[]3 2121cos 2F sa Fa d n Y Y z Y KT m σεψβα β≥[] 32 121cos 2F sa Fa d t nt Y Y z Y T K m σεψβα β≥

f) 修正mn 第8节 标准圆锥齿轮传动的强度计算 一. 作用:用于传递相交轴之间的运动和动力。 二. 几何计算 1. 锥齿轮设计计算简化 2. 锥距 3. 齿数比: u=Z2/Z1=d2/d1=tan 2=cot 1 4. 齿宽中点分度圆直径 dm/d=(R-0.5b)/R=1-0.5b/R 记R=b/R---齿宽系数R=0.25~0.3 dm=(1-0.5R)d 5. 齿宽中点模数 mn=m(1-0.5R) 三. 受力分析 大小: Ft1=2T1/dm1(=Ft2) Fr1=Ft1tan cos Fa2) Fa1=Ft1tan sin 1(=Fr2) 方向: 四. 强度计算 1. 齿面接触疲劳强度计算 1)计算公式: 按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b ,则: 以齿轮大端参数代替齿宽中点当量直齿圆柱齿轮参数,代入 n 1 n 2 相交轴 n 2 两轴夹角900 n 1 2 2 2122212 21Z Z m d d R +=+= d 1 d m b R d m2 d 2 δ1 δ2 O C 2 C 1 A 2 A 1 q Fr α δ Fa Fn Ft Fa1 Fr 2 2 1 n 1 Fa2 Fr 1 Ft 1 Ft 2 []H v v v v H E H u u bd KT Z Z σσ≤+=1 85.023 1 1

(整理)弧齿锥齿轮几何参数设计

第14章 弧齿锥齿轮的轮坯设计 14.1 弧齿锥齿轮的基本概念 14.1.1 锥齿轮的节锥 对于相交轴之间的齿轮传动,一般采用锥齿轮。锥齿轮有直齿锥齿轮和弧齿锥齿轮。弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。两个相切圆锥的公切面成为齿轮副的节平面。齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑ 大小轮的齿数之比称为锥齿轮的传动比 1 2 12z z i = (14-1) 小轮和大轮的节点半径r 1、r 2分别为 11sin δR r = 22sin δR r = (14-2) 它们与锥齿轮的齿数成正比,即 1 2 1212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为 ∑ +∑ = cos 1sin 12122i i tg δ 21δδ-∑= (14-4) 当0 90=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角 1.旋向 弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。 大小轮的旋向相图14-2 锥齿轮的节锥与节面 (a) 左旋 (b) 右旋 图14-1 弧齿锥齿轮副

直齿锥齿轮传动设计

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。本节只讨论S=90°的标准直齿锥齿轮传动。 1. 齿廓曲面的形成 直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。为此产生一种代替球面渐开线的近似方法。 2. 锥齿轮大端背锥、当量齿轮及当量齿数

(1) 背锥和当量齿轮 下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。显然,该背锥与球面切于锥齿轮大端的分度圆。由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。 (2) 基本参数 由于直齿锥齿轮大端的尺寸最大,测量方便。因此,规定锥齿轮的参数和几何尺寸均以大端为准。大端的模数m的值为标准值,按下表选取。在GB12369-90中规定了大端的压力角a=20。,齿顶高系数ha*=1,顶隙系数c*=0.2。 (3) 当量齿数 当量齿轮的齿数zv称为锥齿轮的当量齿数。zv与锥齿轮的齿数z的关系可由上图求出,由图可得当量齿轮的分度圆半径rv

锥齿轮计算模版.pdf

锥齿轮传动设计 1.设计参数 1150 150********=====d d z z u 式中:u ——锥齿轮齿数比; 1z ——锥齿轮齿数; 2z ——锥齿轮齿数; 1d ——锥齿轮分度圆直径(mm ) ; 2d ——锥齿轮分度圆直径(mm ) 。 1.1062 1115021)2()2(2212221=+=+=+=u d d d R mm 25.125)33.05.01(150)5.01(11=???=?=R m d d φ mm 同理 2m d =125.25 mm 式中:1m d 、2m d ——锥齿轮平均分度圆直径(mm ); R φ——锥齿轮传动齿宽比,最常用值为R φ=1/3,取R φ=0.33。 530 150111===z d m 同理 2m =5 式中:1m 、2m ——锥齿轮大端模数。 175.4)33.05.01(5)5.01(11=???=?=R m m m φ 同理 2m m =4.175 式中:m m 1、m m 2——锥齿轮平均模数。 2.锥齿轮受力分析 因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮1为分析对象得:

1250150 83.932211=?==m t d T F N 88.88345cos 45tan 1250cos tan 111=????==δαt r F F N 88.88345cos 45tan 1250sin tan 111=????==δαt a F F N 22.133020cos 1250cos 11=? ==αt n F F N 式中;1t F ——锥齿轮圆周力; 1r F ——锥齿轮径向力; 1a F ——锥齿轮轴向力; 1n F ——锥齿轮法向载荷; α——锥齿轮啮合角; δ——锥齿轮分度角。 3.齿根弯曲疲劳强度计算 (1) 确定公式内的各计算数值 1) 由《机械设计》图10-20c 查得锥齿轮的弯曲疲劳强度极限=1FE σ580MPa 2) 由《机械设计》图10-18取弯曲疲劳寿命系数=1FN K 1 3) 计算弯曲疲劳许用应力 取弯曲疲劳安全系数S =1.4,由《机械设计》式(10-12)得 =?==4 .15801][111S K FE FN F σσ414.29 MPa 4) 计算载荷系数K 23.235.111.15.1=???==βαF F v A K K K K K 5) 查取齿形系数 由《机械设计》表10-5查得8.21=Fa Y 6) 查取应力校正系数 由《机械设计》表10-5查得55.11=Sa Y

标准直齿圆柱齿轮传动强度计算

§8-5 标准直齿圆柱齿轮传动的强度计算 一.齿轮传动承载能力计算依据 轮辐、轮缘、轮毂等设计时,由经验公式确定尺寸。若设计新齿,可参《工程手册》20、22篇,用有限元法进行设计。 轮齿的强度计算: 1.齿根弯曲强度计算:应用材料力学弯曲强度公式W M b = σ进行计算。数学模型:将轮齿看成悬臂梁,对齿根进行计算,针对齿根折断失效。

险截面上,γcos ca p --产生剪应力τ,γsin ca p 产生压应力σc ,γcos .h p M ca =产生弯曲应力σF 。分析表明,σF 起主要作用,若只用σF 计算齿根弯曲疲劳强度,误差很小(<5%),在工程计算允许范围内,所以危险剖面上只考虑σF 。 单位齿宽(b=1)时齿根危险截面的理论弯曲应力为 2 20cos .66 *1cos .S h p S h p W M ca ca F γγσ=== 令α cos ,,b KF L KF p m K S m K h t n ca S h = ===,代入上式,得 ()αγαγσcos cos 6.cos cos ..622 0S h t S h t F K K bm KF m K b m K KF == 令 αγc o s c o s 62 S h Fa K K Y = Fa Y --齿形系数,表示齿轮齿形对σF 的影响。Fa Y 的大小只与轮齿形状有关(z 、h *a 、c *、

α)而与模数无关,其值查表10-5。 齿根危险截面理论弯曲应力为 bm Y KF Fa t F = 0σ 实际计算时,应计入载荷系数及齿根危险剖面处的齿根过渡曲线引起的应力集中的影响。 bm Y Y KF Sa Fa t F = σ 式中:Sa Y --考虑齿根过渡曲线引起的应力集中系数,其影响因素同Fa Y ,其值可查表10-5。 2.齿根弯曲疲劳强度计算 校核公式 []F Fa Sa Sa Fa t F Y Y bmd KT bm Y Y KF σσ≤== 1 1 2 MPa 令1 d b d = φ,d φ--齿宽系数。 将111,mz d d b d ==φ代入上式 设计公式 [])(.23 211mm Y Y z KT m F Sa Fa d σφ≥

直齿锥齿轮传动计算例题备课讲稿

直齿锥齿轮传动计算 例题

例题10-3 试设计一减速器中的直齿锥齿轮传动。已知输入功率P=10kw,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变。 [解] 1.选定齿轮类型、精度等级、材料及齿数 (1)选用标准直齿锥齿轮齿轮传动,压力角取为20°。 (2)齿轮精度和材料与例题10-1同。 (3)选小齿轮齿数z1=24,大齿轮齿数z2=uz1=3.224=76.8,取 z2=77。 2.按齿面接触疲劳强度设计 (1)由式(10-29)试算小齿轮分度圆直径,即 1)确定公式中的各参数值。 ①试选=1.3。 ②计算小齿轮传递的转矩。 9.948 ③选取齿宽系数=0.3。 ④由图10-20查得区域系数 ⑤由表10-5查得材料的弹性影响系数。 ⑥计算接触疲劳许用应力[]。 由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为 由式(10-15)计算应力循环次数: ,

由图10-23查取接触疲劳寿命系数 取失效概率为1%,安全系数S=1,由式(10-14)得 取和中的较小者作为该齿轮副的接触疲劳许用应力,即 2)试算小齿轮分度圆直径 (2)调整小齿轮分度圆直径 1)计算实际载荷系数前的数据准备。 ①圆周速度 3.630m/s ②当量齿轮的齿宽系数 0.342.832mm 2)计算实际载荷系数。

①由表10-2查得使用系数 ②根据Vm=3.630m/s、8级精度(降低了一级精度),由图10-8查得动载系数Kv=1.173。 ③直齿锥齿轮精度较低,取齿间载荷分配系数 ④由表10-4用插值法查得7级精度、小齿轮悬臂时,得齿向载荷分布系数 由此,得到实际载荷系数 3)由式(10-12),可得按实际载荷系数算得的分度圆直径为 及相应的齿轮模数 3.按齿根弯曲疲劳强度设计 (1)由式(10-27)试算模数,即 1)确定公式中的各参数值。 ①试选 ②计算 由分锥角

齿轮强度计算公式

齿轮强度计算公式

JXSJ 52 第7节 标准斜齿圆柱齿轮的强度计算 一. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式: 3. 参数取值说明 1) Z E ---弹性系数 2) Z H ---节点区域系数 3) εα---斜齿轮端面重合度 4) β---螺旋角。斜齿轮:β=80~250;人字齿轮β=200~350 5) 许用应力:[σH ]=([σH1]+[σH2])/2≤1.23[σH2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=K t b) 计算d t c) 修正d t 二. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: [] H t H E H u u bd KF Z Z σεσα≤±=1 1[] 3 2 1112??? ? ??±≥H H E d Z Z u u KT d σεψα[]3 2 1112 ??? ? ??±≥H H E d t t Z Z u u T K d σψ311t t K K d d ≥[] F n sa Fa t F bm Y Y Y KF σεσα β ≤=

JXSJ 53 设计式: 3. 参数取值说明 1) Y F a 、Y Sa ---齿形系数和应力修正系数。 Z v =Z/cos 3β→Y Fa 、Y Fa 2) Y β---螺旋角系数。 3) 初步设计计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=K t e) 计算m nt f) 修正m n 第8节 标准圆锥齿轮传动的强度计算 一. 作用:用于传递相交轴之间的运动和动力。 二. 几何计算 1. 锥齿轮设计计算简化 []3 2121cos 2F sa Fa d n Y Y z Y KT m σεψβα β≥3t t n n K K m m ≥[] 3 212 1cos 2F sa Fa d t nt Y Y z Y T K m σεψβαβ≥相交两轴夹角90

齿轮传动的强度设计计算

1. 齿面接触疲劳强度的计算 齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。 分析计算表明,大、小齿轮的接触应力总是相等的。齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。实际使用和实验也证明了这一规律的正确。因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即: ⑴圆柱齿轮的接触疲劳强度计算 1)两圆柱体接触时的接触应力 在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。 两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。计算公式为: 接触面半宽:

最大接触应力: ?F——接触面所受到的载荷

?ρ——综合曲率半径,(正号用于外接触,负号用于内接触) ?E1、E2——两接触体材料的弹性模量 ?μ1、μ2——两接触体材料的泊松比 2)齿轮啮合时的接触应力 两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。 参数直齿圆柱齿轮斜齿圆柱齿轮 节点处的载荷为

塑料齿轮强度校核方法1

塑料齿轮强度校核方法 马瑞伍,余毅,张光彦 (深圳市创晶辉精密塑胶模具有限公司,广东省深圳市518000) 【摘要】随着动力传递型塑料齿轮应用领域的不断拓展,如何评估或校核塑料齿轮的强度成为设计者不得不考虑的难题。由于塑料材料种类繁多,且不同种类的塑料性能指标差异很大,所以迄今为止有关塑料齿轮的强度算法还未形成统一的标准。目前,具有代表性的塑料齿轮强度算法主要四种:①尼曼&温特尔法;②VDI 2545标准法;③KISSsoft软件基于VDI 2545标准修正法;④宝理“Duracon”法。由于第②种算法已经废止,第③种算法主要以软件形式发布,因此本文将主要介绍第①和第④种算法,以期能为塑料齿轮的设计起到一定的借鉴意义。 【关键词】塑料齿轮强度设计 1引言 在国内,塑料齿轮起步于20世纪70年代。在发展初期,塑料齿轮主要应用集中在水电气三表的计数器、定时器、石英闹钟、电动玩具等小型产品中。这时期的塑料齿轮的多为直径一般不大于25mm,传递功率一般不超过0.2KW的直齿轮。换言之,早期的塑料齿轮主要用于小空间内的运动传递,属于运动传递型齿轮。随着注塑模具技术与注塑装备及注塑工艺水平的不断提高,模塑成型尺寸更大、强度更高的塑料齿轮成为可能。现在,塑料齿轮传递动力可达 1.5KW,直径已超过150mm。动力型塑料齿轮已经成为众多产品动力传递系统的重要组成部分。虽然动力型塑料齿轮的应用越来越广泛,但相应的塑料齿轮强度计算理论或标准却比较匮乏。目前,塑料齿轮的强度计算多以金属齿轮的强度计算方法为参考,通过修正或修改某些系数来计算或评估塑料齿轮的强度是否满足使用要求,然后再通过实验方法验证强度是否满足使用要求。下面,本文将介绍具有代表性的塑料齿轮强度的计算方法或观点,以期能够为塑料齿轮的强度设计提供借鉴。2塑料齿轮强度计算方法 从查阅到的相关文献资料看,塑料齿轮的强度计算方法基本上沿用了金属齿轮的强度校核理论及计算公式。这些计算方法主要是根据材料的差异对金属齿轮的强度校核公式中的某些系数进行简化或修正。比较有代表性的塑料齿轮强度计算方法主要有四种: ①尼曼&温特尔法:该算法在尼曼&温特尔的世界名著《机械零件》第2卷第22.4节中做了明确的论 述。 ②VDI 2545标准法:该算法是VDI于1981年发布的一份指导标准。该标准仅提供了三种基础材料 POM、PA12和PA66的相关数据用于评估塑料齿轮的强度。该算法在强度计算时未考虑温度对塑料强度的影响。 ③KISSsoft软件基于VDI 2545标准修正法:该算法是KISSsoft公司基于VDI 2545标准而提出的塑料 齿轮强度的一种修正算法。该方法主要是修正VDI 2545标准中强度受温度变化的影响关系。同时,该公司与各大主流塑料材料供应商合作,提供了POM、PA12、PA66、PEEK四种主要塑齿材料的性能数据,并采用软件形式发布,为塑料齿轮设计者评估塑料齿轮的强度提供了软件工具。 ④宝理“Duracon”法:该算法是日本宝理公司发布的一种针对共聚聚甲醛(POM)材料的塑料齿轮 强度评估算法。 鉴于第②种算法已经废止,第③种算法主要以软件形式发布,因此本文将主要介绍第①、④两种算法。 2.1尼曼&温特尔法 尼曼&温特尔在其名著《机械零件》一书中指出:塑料齿轮可能出现和钢齿轮相同的破坏形式:点蚀、

锥齿轮理论计算

四驱变速箱锥齿轮计算 基本参数:整车满载重量6.5吨,前轮直径0.86米;后轮直径0.745米。马达排量:56ml/r 1.四驱啮合状态下,因为是四轮驱动,整车质量6.5T。前后桥计算 均摊6.5吨/2=3.25吨。后桥所需驱动力计算如下: T=3250*9.8*(0.745/2)*1*0.94=11152.28 N.m(机械传动效率0.94,摩擦系数选择1最大值) T1(马达分配动力)=11152.28/119.57=93.26 N.m P1=93.26*2π/56=10.45 KW 以后桥分配11 KW计算,见以下公式 功率(千瓦)P = 11 小齿轮转速(转/分)n1 = 309 大端端面模数(mm)m = 5.5 工作齿宽(mm) b = 26 使用系数KA=1.50 轴承系数KHβbe=1.10 润滑油粘度(mm2/s)ν40= 67 设计寿命: 1000 小时 类型: 动载直齿锥齿轮和零度锥齿轮类型为非鼓形直齿锥齿轮 齿面点蚀: 允许少量点蚀 第Ⅱ组公差等级: 8 轴交角(°)Σ= 90 齿形角(°)α= 20 齿宽中点螺旋角(°)βm= 0 最小接触强度安全系数SHmin= 1 最小弯曲强度安全系数SFmin= 1.25 小齿轮大齿轮齿数Z = 18 26 高变位系数x1 =0.0000 x2=0.0000 切向变位系数xt1 =0.0000 xt2=0.0000 齿轮材料: 渗碳淬火的渗碳钢渗碳淬火的渗碳钢齿面粗糙度(μm)Ra = 1.6 1.6 接触强度极限(MPa)ζHlim= 1500 1500

弯曲强度极限(MPa)ζFlim= 400 400 ----------------------几何及精度参数------------------------------- 小齿轮大齿轮 当量圆柱齿轮分度圆直径(mm)dv =102.410 213.670 当量圆柱齿轮顶圆直径(mm)dva =111.765 223.025 当量圆柱齿轮基圆直径(mm)db =96.234 200.784 齿宽中点分度圆直径(mm)dm =84.201 121.623 参考点分度锥距(mm) Rm =73.963 大轮齿距极限偏差(μm)fpt =25 当量中心距(mm)av =158.040 当量端面齿形角(°)αvt=20.000 有效工作齿宽(mm)be =22.100 当量端面重合度εvα=1.659 当量纵向重合度εvβ=0.000 当量总重合度εvγ=1.659 齿宽中点分度圆上的名义切向力(N) Fmt=8074.343 齿数比u=1.444 当量圆柱齿轮齿数比uv=2.086 当量啮合线长度(mm) gva=22.910 无量纲的基准速度N=0.017 共振转速(r/min) nE1 =18330.33 两齿轮诱导质量(kg/mm) mredx=0.017 中点圆周速度(m/s) vmt=1.362 跑合量(μm) yα=1.875 cv1=0.320 cv2=0.340 cv3=0.230 cv4=0.900 cv5=0.470 cv6=0.470 cv7=0.765 名义转矩(Nm) T1=339.932 齿宽中点法向模数(mm) mnm=4.678 当量圆柱齿轮的齿数zvn=45.677 βvb=0.000 ------------------------接触强度系数------------------------------- 动载系数Kv =1.012 轮齿中点接触线长度(mm) lbm =25.445 齿向载荷分布系数KHβ=1.898 齿间载荷分配系数KHα=1.000 节点区域系数ZH =2.495 弹性系数ZE =189.812 螺旋角系数Zβ=1.000 锥齿轮系数ZK =0.800