SPC统计制程管制中PPK与CPK的区别与联系

SPC 统计制程管制中PPK 与CPK 的区别与联系

区别:

1.PPK 是指初期制程能力指数,即产品在试产阶段,尚未大批量生产,制程尚不稳定的情况下(人﹑机﹑料﹑法﹑环等因素变化较大),反映当前的初期制程能力,在此种情况下,包括产品本身设计还尚不够成熟,如果计算出的PPK 值偏小,除检讨制程外,还可能变化产品规格.在制程初期,绘制出管制图,如果不能连续25点都在控制界限内,则只能使用PPK ,否则会高估制程能力而成误判.

2.CPK 是批稳定制程能力指数,即产品在量产后一段时期,制程十分稳定的情况下(人﹑机﹑料﹑法﹑环等制程因素稳定,变化小),反映长期制程能力.并判定制程是否稳定,要控制图连续在25点都在控制界限内,方可使用CPK.

联系:

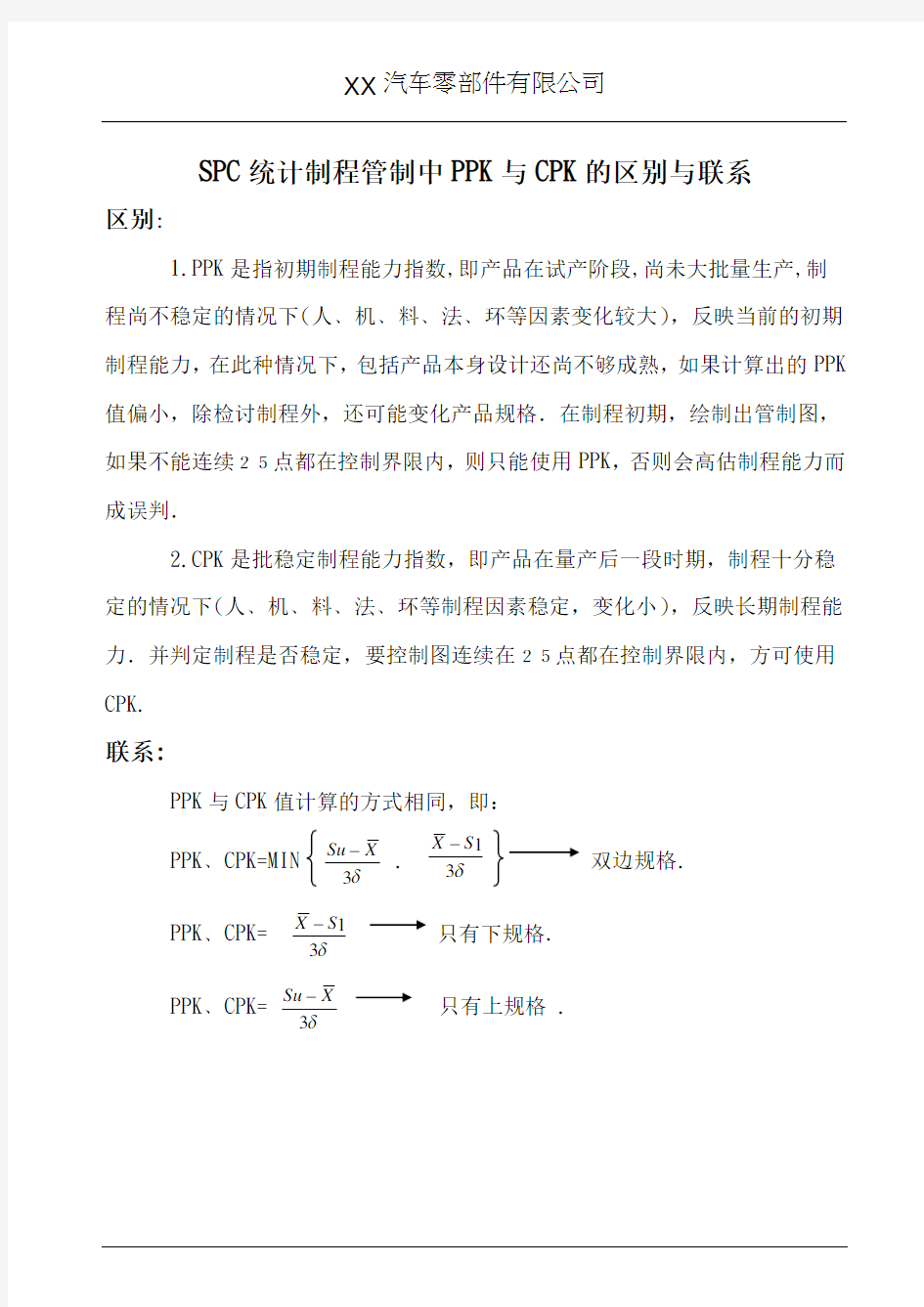

PPK 与CPK 值计算的方式相同,即:

PPK ﹑CPK=MIN δ3X Su - . 双边规格. PPK ﹑CPK=

δ31S X - 只有下规格. PPK ﹑CPK=

δ

3X Su - 只有上规格 .

δ31S X -

针对不对称公差的议题,有非常多的研究发表刊出解决方法,但目前并没有一套标准来规笵,主要原因乃计算CPK的条件,就是要符合常态分配,而常态分本配一定是对称的.

因此介绍三种业界常用的方式,解决此问题:

(1)将不对称的设计规格,转成对称的制程规格:

这是执行SPC流程时,必要且正确的做法,一般我们的制程规格,通常要小于客户制定的设计规格,以降低产品无法符合客户需求的风险(一般约取设计规格的0.75倍,取4.5δ之处,公司可视制程状况与能力,取不同值).

因此可以在制定制程规格时,转成对称的公差,有时实际的产品平均值,不一定是设计规格的中心值,可以先量测产品的平均值落在哪里,再行订定制程规格.

a. 如公差为0.

2013.113.1+-

200.30.1+-,若产品平均值落在20.5,则可以订定制程规格为5.

如制程的规格的上下限依照设计规格的上下限时,则可取较短的距离做为上下限.20.5离19之距离较短,订定的制程规格可为5.

205.15.1+-

b. 如产品特性一定要中心值落在20.0才会有好的performance时,则可以订定的制程规格为0.

200.10.1+-以2075.075.0+-同样,若制程规格上下限希望依照设计规格的上下限时,则制程规格可为0.

上为规格变动,Cpk之公式不变.

(2)将制程的中心值改为设计规格上下限的平均值.

可将制程规格的中心值,设定-(设计规格上限+设计规格下限)/2,再依照设计规格上下限取约0.75倍之处,做为制程规格.

如公差为0.200.30.1+-,订定制程规格为0.215.15

.1+-;若制程规格上下限希望依照设计规格的上下限时,则制程规格可为0.210.20

.2+-以上为规格变动,Cpk 之公式不变. (3)依照目前的设计规格,计算Cpk(u)与Cpk(1)值,取两者最小值为Cpk 值;

如公差为0.200.30

.1+-,则Cpk(u)=(USL-Xbar)/3S,Cpk(1)=(Xbar-LSL)/3S, Cpk=Min(Cpk(u),Cpk(1))

不要使用Cpk-Cp(1-Ca)之公式.

以上三种,以第一种计算结果最接近实际值,工厂可选择制程状况与能力,来决定使用何种方式.

还有一种为目前台湾尚未推行的草案版,但这种草案版所算出的结果仅供参考之用,并无等级标准可以比较(如A 级为Cap>1.33,B 级为1 因此并不实用,此方法的Cp 称之为CPM,Cpk 称之为Cpmk,公式如下: Cpm , 622)() (T LSL USL -+-μδ , 或 Cpm ,622 )() (T X S LSL USL -+- μ为公差中心,T 为设计规格上下限的平均值,如0.200.30 .1+-,μ=20,T=21 如μ-T 时,则Cp-Cpm,Cpk-Cpmk.