铝合金门窗生产作业指导书

铝合金门窗生产作业指导书

目的:

为规范生产工艺标准、完善工序衔接管理,员工统一掌握生产岗位专业技能知识,产品在工序生产过程中能熟知的标准要求,强化自检合格率、质量意识的全面提升,达到规范化、标准化作业的要求,制定本作业指导书。

范围:

适用于车间每道工序的生产管理及检验。

工艺标准流程

铝合金门窗加工工艺流程,依次对锯切下料工序、机加工(铣、冲、钻)工序、组装(接中挺、装五金件、胶条、组角、成框)等工序进行制定。

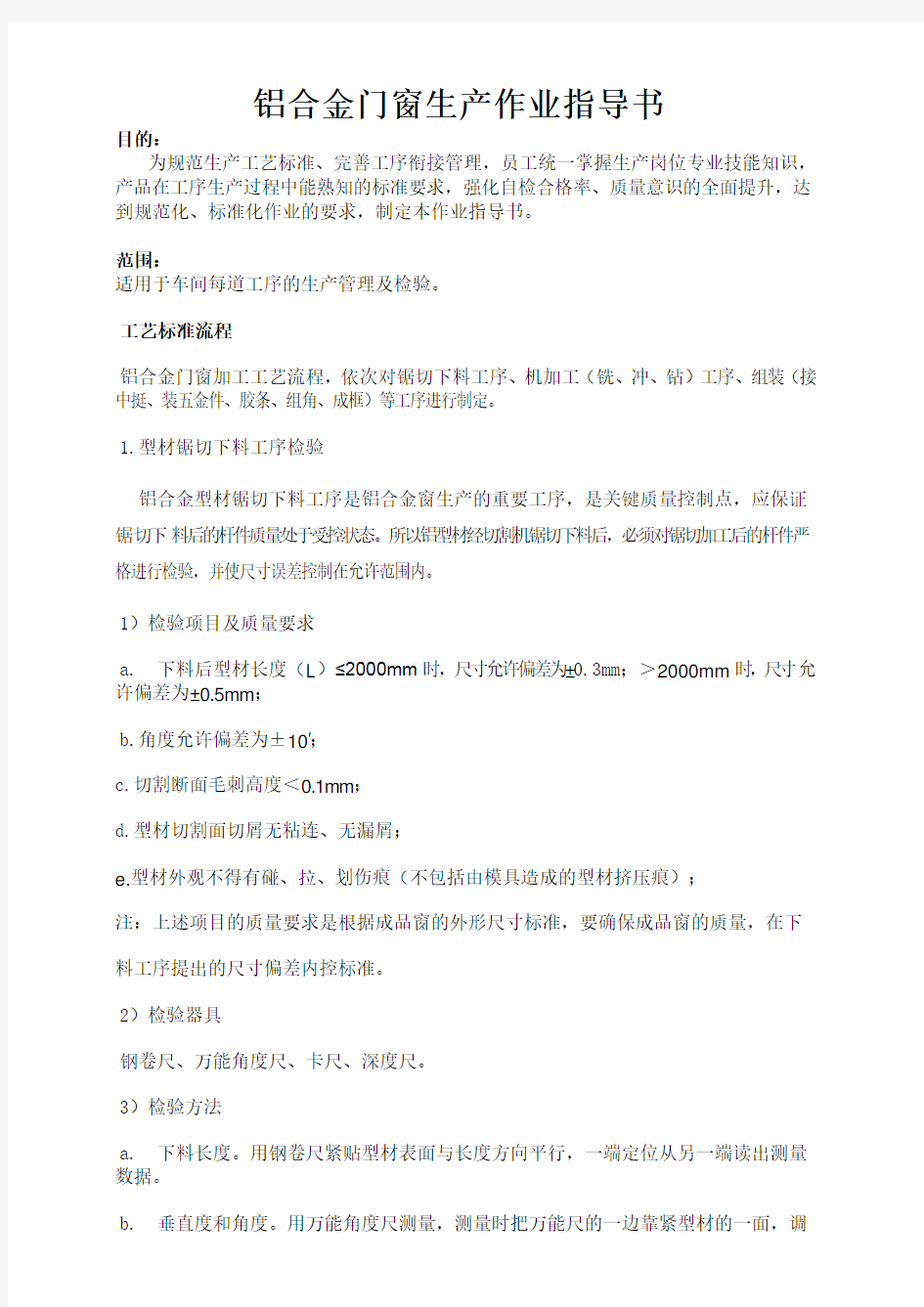

1.型材锯切下料工序检验

铝合金型材锯切下料工序是铝合金窗生产的重要工序,是关键质量控制点,应保证锯切下料后的杆件质量处于受控状态。所以铝型材经切割机锯切下料后,必须对锯切加工后的杆件严格进行检验,并使尺寸误差控制在允许范围内。

1)检验项目及质量要求

a. 下料后型材长度(L)≤2000mm时,尺寸允许偏差为±0.3mm;>2000mm时,尺寸允许偏差为±0.5mm;

b.角度允许偏差为±10′;

c.切割断面毛刺高度<0.1mm;

d.型材切割面切屑无粘连、无漏屑;

e.型材外观不得有碰、拉、划伤痕(不包括由模具造成的型材挤压痕);

注:上述项目的质量要求是根据成品窗的外形尺寸标准,要确保成品窗的质量,在下料工序提出的尺寸偏差内控标准。

2)检验器具

钢卷尺、万能角度尺、卡尺、深度尺。

3)检验方法

a. 下料长度。用钢卷尺紧贴型材表面与长度方向平行,一端定位从另一端读出测量数据。

b. 垂直度和角度。用万能角度尺测量,测量时把万能尺的一边靠紧型材的一面,调

整万能角度尺另一边至被测角度,最后使用微调调棘轮,即可测出角度数值;

c. 使用深度尺测量毛刺长度;

d. 目测切屑无无粘连在加工面上现象。

锯切下料工序检验记录格式见表

2.机加工(铣、冲、钻)工序检验

机加工工序是指对锯切后的型材杆件,按照加工工艺和生产图纸的要求,利用机械加工设备或专用设备对型材杆件进行的铣、冲、钻加工。

铣排水槽:

1)质量要求

a. 排水槽的尺寸和位置应符合图纸要求;

b. 型材表面不得有明显的碰、拉、划伤痕;

2)检验器具:钢板尺、钢卷尺、深度尺、游标卡尺;

3)检验方法

a. 按加工工艺和生产图纸要求测量排水槽位置、尺寸是否正确;

b. 用深度尺测量毛刺;

c. 目测型材表面质量。

铣外框组装平台:

1)质量要求:

a. 铣加工部位要与组装基准面平齐,不平度小于0.1mm;

b. 型材表面不得有明显的砬、拉、划伤痕;

2)检验器具:钢板尺、钢卷尺、游标卡尺、深度尺;

3)检验方法

a. 按加工工艺和生产图纸测量组装平台位置是否正确,尺寸是否符合要求;

b. 用深度尺测量加工面不平度;

c. 目测型材表面质量,不得有卡伤和碰、拉、划伤。

铣(冲)扇料:

推拉窗:组装切口、滑道切口、锁口、勾企凸面、装滑轮切口。

1)质量要求

a. 切口的尺寸和位置应符合图纸要求;

b. 切口和加工面应平整,加工面与原连接面的不平度小于0.1mm,切口凹凸变形小于

0.05mm,毛刺小于0.1mm;

c. 型材表面不得有明显的卡伤和碰、拉、划伤痕。

2)检验器具:钢板尺、钢卷尺、游标卡尺、深度尺、塞尺。

3)检验方法

a. 按加工工艺和生产图纸要求测量切口位置是否正确,尺寸是否符合要求;

b. 用深度尺、塞尺测量不平度、凹凸变开和毛刺;

c. 目测型材表面质量,如有卡伤和碰、拉划伤痕,用钢板尺测量损伤长度、计算面积。钻(冲)孔工序:

推拉窗框组装孔(上下端、中挺)、地角安装孔(或组合孔)、装止退块孔、缓冲垫孔(也可在扇上),扇组装孔、装滑轮孔。

平开窗框、扇滑撑安装孔(或合面安装孔)、执手安装孔。

1)质量要求

a. 钻(冲)孔位置、孔径、孔中心距、孔边距尺寸及偏差符合图纸要求;

b. 钻(冲)孔表面应平整、无明显凹凸变形,毛刺应小于0.1mm;

c. 型材表面不得有明显的碰、拉、划伤痕。

2)检验器具:钢板尺、钢卷尺、游标卡尺、深度尺、塞尺。

3)检验方法

a.按加工工艺和生产图纸要求测量孔径位置是否正确,孔径、孔中心距、孔边距尺寸

及偏差是否符合要求;

b.钻(冲)孔表面应平整,深度尺、塞尺测量凹凸变形和毛刺;

c.目测型材表面质量,不得有碰、拉、划伤。

3.组装工序

组装工序是铝合金窗生产过程的关键质量控制点,必须对组装后的各项指标进行严格检验,使误差控制在允许范围内。

推拉窗穿毛条、平开窗穿胶条

1)质量要求

a.使毛条或胶条在自然状态下穿到型材槽中,不得过紧或过松。毛条长度应与型材上

安装毛条槽的长度相同。胶条长度比型材上安装胶条槽的长度长10mm左右,框、扇挤角

后切成45度角,胶条安装后保持接头严密,表面平整,密封条无咬边;

b.毛条或胶条在型材上不得脱槽;

c.目测型材表面质量。

安装滑轮(推拉窗):

1)质量要求

a.滑轮规格、安装位置应符合图纸要求;

b.滑轮安装后应牢固、可靠,安装螺钉不准有滑扣现象;

c.滑轮安装后使用功能应满足使用功能要求。

2)检验方法

a.测量安装位置、滑轮规格是否符合图纸要求;

b.手试滑轮安装的牢固、可靠程度;

c.手试滑轮应转动灵活,符合使用要求。

组角和组装框扇、装配中挺:

平开窗扇框组角前先在连接件和型材组角处涂粘胶剂。推拉窗框扇用螺钉连接组装,中间加橡胶密封垫。有中挺构件的在组装窗框时,先装配中挺。

1)质量要求

a.铝合金门窗装配尺寸允许偏差见表

铝合金门窗装配尺寸允许偏差单位:mm

b. 框扇组装(组角)后,角度允许偏差为±30’;

c. 框扇组装后,各配件应到位,位置应符合图纸要求,配件应牢固,无松动;

d. 型材外观不得有捶痕、污迹、粘接剂外溢和碰、拉、划伤痕。

3)检验方法

a. 窗框扇宽度和高度尺寸测量。将组装好的框扇平放在工作平台上,用钢卷尺测量

相对两边的实际尺寸。测量时,测量点应距窗框扇组件端部100mm处(如图8-1)。每个尺寸应对两端部各测一遍,取与公称尺寸差距大的数据为测量数值。

对角线长度尺寸测量。把组装好的框扇放在工作平台上,在所测对角线的两个对角上放置φ20mm圆柱测量棒,用钢卷尺测量两圆柱测量棒中心之间距离(如图8-2),再计算

两对角测量值之差,即为对角线尺寸之差。

b.框扇四角不平度的测量。把组装好的框扇放在工作平台上,用深度尺或塞尺测量平台与框扇之间的距离;

c.用钢板尺或钢卷尺,按图纸要求测量分格尺寸,计算分格尺寸之差;

d.用深度尺或用平板尺和塞尺测量相邻构件的同一平面度。即用深度尺的测量基准靠实在相邻零件中平面较高一侧的型材表面,用测量头测量零件较低一侧型材表面。或将平尺靠在相邻构件中平面较高一侧的型材表面,用塞尺测量较低一侧型材表面与直尺之间的距离;

e.用塞尺从薄到厚依次试测两构件间的装配间隙,直到塞尺在装配间隙中松紧适度即可;

f.用万能角度尺测量框、扇角度;

g.目测各配件安装位置是否正确、到位,手试安装配件牢固、无松动;

h.目测型材外观质量,无污迹、粘接剂外溢和碰、拉、划伤痕,有碰、拉、划伤痕时,用钢板尺测量损伤长度、面积。

平开窗装配滑撑(或合页、撑档):

1)质量要求

a.滑撑(或合页、撑档)的规格尺寸、安装位置应符合图纸要求;

b.滑撑安装应牢固、可靠,安装螺钉不准有滑扣现象;

c.滑撑安装后应开启灵活,功能满足使用要求;

d.框扇四周搭接配合应均匀,配合尺寸符合图纸要求,配合尺寸偏差不大于±1mm。

2)检验器具:钢板尺、深度尺、游标卡尺。

3)检验方法

a.用游标卡尺和钢板尺测量滑撑规格尺寸、安装位置;

b.手试滑撑安装的牢固、可靠程度;

c.手试开启是否灵活,能否满足使用要求;

d.把窗平放在工作平台上,沿开启扇四周在框上画线,用深度尺测量搭接配合尺寸。