华为客户可靠性测试标准

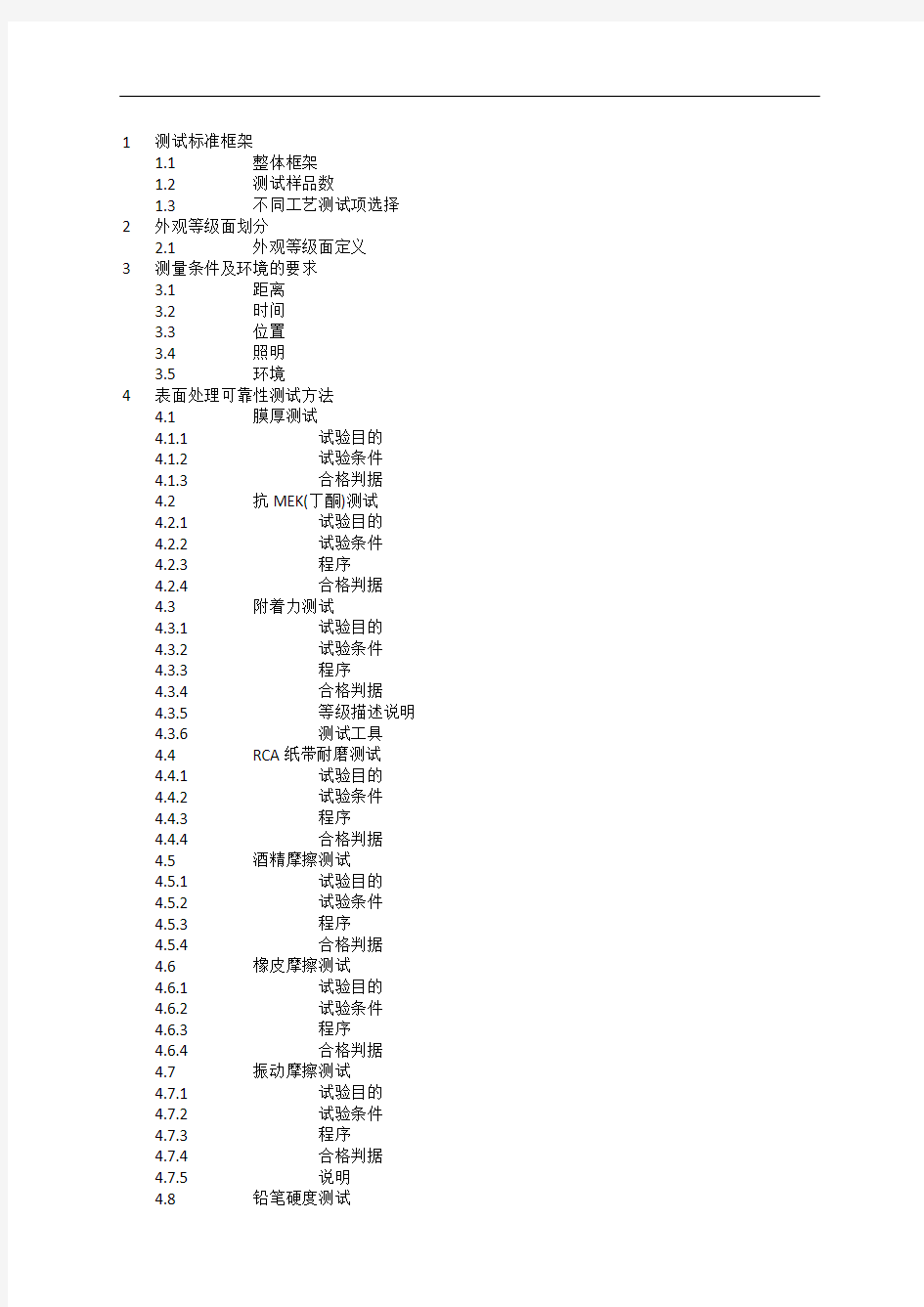

1测试标准框架

1.1整体框架

1.2测试样品数

1.3不同工艺测试项选择2外观等级面划分

2.1外观等级面定义

3测量条件及环境的要求

3.1距离

3.2时间

3.3位置

3.4照明

3.5环境

4表面处理可靠性测试方法

4.1膜厚测试

4.1.1试验目的

4.1.2试验条件

4.1.3合格判据

4.2抗MEK(丁酮)测试

4.2.1试验目的

4.2.2试验条件

4.2.3程序

4.2.4合格判据

4.3附着力测试

4.3.1试验目的

4.3.2试验条件

4.3.3程序

4.3.4合格判据

4.3.5等级描述说明

4.3.6测试工具

4.4RCA纸带耐磨测试

4.4.1试验目的

4.4.2试验条件

4.4.3程序

4.4.4合格判据

4.5酒精摩擦测试

4.5.1试验目的

4.5.2试验条件

4.5.3程序

4.5.4合格判据

4.6橡皮摩擦测试

4.6.1试验目的

4.6.2试验条件

4.6.3程序

4.6.4合格判据

4.7振动摩擦测试

4.7.1试验目的

4.7.2试验条件

4.7.3程序

4.7.4合格判据

4.7.5说明

4.8铅笔硬度测试

4.8.1试验目的4.8.2试验条件4.8.3程序

4.8.4合格判据4.8.5测试工具4.9抗脏污测试

4.9.1试验目的4.9.2试验条件4.9.3程序

4.9.4合格判据4.10牛顿笔测试

4.10.1试验目的4.10.2试验条件4.10.3程序

4.10.4合格判据4.10.5说明

4.11显微维氏硬度测试4.11.1试验目的4.11.2试验条件4.11.3程序

4.11.4合格判据4.12耐化妆品测试

4.12.1试验目的4.12.2试验条件4.12.3程序

4.12.4合格判据4.13耐手汗测试

4.13.1试验目的4.13.2试验条件4.13.3程序

4.13.4合格判据4.13.5说明

4.14低温存储

4.14.1试验目的4.14.2试验条件4.14.3程序

4.14.4合格判据4.15高温存储

4.1

5.1试验目的4.15.2试验条件4.15.3程序

4.1

5.4合格判据4.16交变湿热

4.16.1试验目的4.16.2试验条件4.16.3程序

4.16.4合格判据4.17温度冲击

4.17.1试验目的4.17.2试验条件4.17.3程序

4.17.4合格判据4.18太阳辐射

4.18.1试验目的4.18.2试验条件4.18.3程序

4.18.4合格判据4.18.5说明

4.19盐雾测试

4.19.1试验目的4.19.2试验条件4.19.3程序

4.19.4合格判据4.20水煮测试

4.20.1试验目的4.20.2试验条件4.20.3程序

4.20.4合格判据4.20.5说明

4.21切片测试

4.21.1试验目的4.21.2试验条件4.21.3程序

4.21.4合格判据4.22内部件附着力测试4.22.1试验目的4.22.2试验条件4.22.3程序

4.22.4合格判据4.23内部件交变湿热

4.23.1试验目的4.23.2试验条件4.23.3程序

4.23.4合格判据4.23.5说明

4.24内部件温度冲击

4.24.1试验目的4.24.2试验条件4.24.3程序

4.24.4合格判据4.25内部五金件阻抗测试4.2

5.1试验目的4.25.2试验条件4.25.3程序

4.2

5.4合格判据4.26内部五金件高温高湿4.2

6.1试验目的4.26.2试验条件4.26.3程序

4.26.4合格判据4.27钢丝绒测试

4.27.1试验目的

4.27.3程序

4.27.4合格判据

4.283D涂层及小部件验证策略

4.28.13D涂层

4.28.2小部件

5结构件强度测试方法

5.1强度测试位置识别方法

5.1.1试验目的

5.1.2试验条件

5.2落锤测试

5.2.1试验目的

5.2.2试验条件

5.2.3程序

5.2.4合格判据

5.3弯折测试

5.3.1试验目的

5.3.2试验条件

5.3.3程序

5.3.4合格判据

5.4拉力测试

5.4.1试验目的

5.4.2试验条件

5.4.3程序

5.4.4合格判据

5.5NMT粘合质量初判

5.5.1试验目的

5.5.2试验条件

5.5.3程序

5.5.4合格判据

5.6NMT剪切强度测试

5.6.1试验目的

5.6.2试验条件

5.6.3程序

5.6.4合格判据

5.7NMT定向跌落测试

5.7.1试验目的

5.7.2试验条件

5.7.3程序

5.7.4合格判据

5.8按键手感

5.8.1试验目的

5.8.2试验条件

5.8.3合格判据

5.9按键弹力曲线测试

5.9.1试验目的

5.9.2试验条件

5.9.3资源要求

5.9.4测试步骤

5.9.5合格判据

5.10USB/耳机/卡托模拟插拔测试

5.10.2试验条件

5.10.3程序

5.10.4合格判据

5.11表面能测试

5.11.1试验目的

5.11.2试验条件

5.11.3程序

5.11.4合格判据

5.11.5说明

5.11.6附OWENS计算方法5.12装饰件拉拔力测试

5.12.1试验目的

5.12.2试验条件

5.12.3程序

5.12.4合格判据

5.13卡托三杆弯测试

5.13.1试验目的

5.13.2试验条件

5.13.3程序

5.13.4合格判据

5.14卡托横梁正向挤压测试

5.14.1试验目的

5.14.2试验条件

5.14.3程序

5.14.4合格判据

5.15卡托横梁侧向挤压测试

5.15.1试验目的

5.15.2试验条件

5.15.3程序

5.15.4合格判据

5.16卡托扭曲测试

5.1

6.1试验目的

5.1

6.2试验条件

5.1

6.3程序

5.1

6.4合格判据

5.17卡托钢片推出力测试

5.17.1试验目的

5.17.2试验条件

5.17.3程序

5.17.4合格判据

5.18卡托弯折测试

5.18.1试验目的

5.18.2试验条件

5.18.3程序

5.18.4合格判据

5.19螺钉防松扭力测试

5.19.1试验目的

5.19.2试验条件

5.19.3程序

5.19.4合格判据

5.20螺钉破坏扭力测试

5.20.1试验目的

5.20.2试验条件

5.20.3程序

5.20.4合格判据6非功能类镜片可靠性测试方法

6.1抗化学试剂测试

6.1.1试验目的

6.1.2试验条件

6.1.3程序

6.1.4合格判据

6.2附着力测试

6.2.1试验目的

6.2.2试验条件

6.2.3程序

6.2.4合格判据

6.2.5说明

6.3铅笔硬度测试

6.3.1试验目的

6.3.2试验条件

6.3.3程序

6.3.4合格判据

6.3.5测试工具

6.4显微维氏硬度测试

6.4.1试验目的

6.4.2试验条件

6.4.3程序

6.4.4合格判据

6.5耐化妆品测试

6.5.1试验目的

6.5.2试验条件

6.5.3程序

6.5.4合格判据

6.6耐手汗测试

6.6.1试验目的

6.6.2试验条件

6.6.3程序

6.6.4合格判据

6.6.5说明

6.7低温存储

6.7.1试验目的

6.7.2试验条件

6.7.3程序

6.7.4合格判据

6.8高温存储

6.8.1试验目的

6.8.2试验条件

6.8.3程序

6.8.4合格判据

6.9交变湿热

6.9.1试验目的

6.9.3程序

6.9.4合格判据6.10温度冲击

6.10.1试验目的6.10.2试验条件6.10.3程序

6.10.4合格判据6.11酒精摩擦

6.11.1试验目的6.11.2试验条件6.11.3程序

6.11.4合格判据6.12钢丝绒测试

6.12.1试验目的6.12.2试验条件6.12.3程序

6.12.4合格判据6.13盐雾试验

6.13.1试验目的6.13.2试验条件6.13.3程序

6.13.4合格判据6.14水煮测试

6.14.1试验目的6.14.2试验条件6.14.3程序

6.14.4 合格判据6.14.5 说明

6.15太阳辐射

6.15.1试验目的6.15.2试验条件6.15.3程序

6.15.4合格判据6.15.5说明

6.16背面油墨阻抗测试6.16.1试验目的6.16.2试验条件6.16.3程序

6.16.4合格判据6.17挤压测试

6.1

7.1试验目的6.17.2试验条件6.17.3程序

6.1

7.4合格判据6.18镜片推脱力测试

6.18.1试验目的6.18.2试验条件6.18.3程序

6.18.4合格判据6.19镜片背面贴膜拉拔力

6.19.2试验条件

6.19.3合格判据

6.20四杆弯折(强化指标)测试

6.20.1试验目的

6.20.2试验条件

6.20.3程序

6.20.4合格判据

6.21落球测试

6.21.1试验目的

6.21.2试验条件

6.21.3程序

6.21.4合格判据

6.22环对环挤压测试

6.22.1试验目的

6.22.2试验条件

6.22.3程序

6.22.4合格判据

6.23透光率

6.23.1试验目的

6.23.2试验条件

6.23.3合格判据

6.23.4说明

6.24水滴角

6.24.1试验目的

6.24.2试验条件

6.24.3合格判据

6.25表面能测试

7特殊工艺测试方法

7.1贴片logo附着力测试

7.1.1试验目的

7.1.2试验条件

7.1.3程序

7.1.4合格判据

7.2贴片logo拉拔力测试

7.2.1试验目的

7.2.2试验条件

7.2.3判定依据

7.3贴片logo环境测试

7.3.1试验目的

7.3.2试验条件

7.3.3合格判据

7.4PET板材电池盖拉拔力测试

7.4.1试验目的

7.4.2试验条件

7.4.3程序

7.4.4合格判据

7.5屏蔽罩性能测试

7.5.1高温测试

7.5.2吃锡测试

7.5.3绝缘电阻测试

7.5.4耐电压测试8供应商ORT测试要求

8.1应用说明

范围Scope:

本标准规定了手机结构件类物料的可靠性测试方法和要求;

本标准适用于华为研发测试部、华为IQC、供应商在研发、试生产、量产阶段的测试;

任何新的项目,供应商都需要完整的按照本标准进行验证测试,并提供报告;

结构图纸上对于规格描述有冲突的以图纸为准,图纸有效性高于此规范;

如果使用了本标准没有包含的新工艺,需要针对新工艺重新进行标准补充制定;

已经通过华为验收测试正式签样的项目,如果出现任何工程变更,包含但不限于场地变更、材料变化、生产制程变化等,必须提前通知华为,并按照本标准进行全面测试;

批量生产阶段,也必须满足本标准规定的性能要求,抽检项目、频率和数量满足本标准第8部分ORT 测试要求;

除满足本标准要求之外,同时需配合整机满足DKBA6414《终端手机产品可靠性测试规范》的要求。本规范标识为TTF要求,原则上在华为测试,发现问题由华为决策是否需要改进,推荐供应商提前测试并改进薄弱点,相关情况主动报告华为。

简介Briefintroduction:

本规范为手机结构件的可靠性要求,包含结构件涂层的附着力性能、耐磨性能、抗划伤性能、耐候性能,结构件单体的强度性能,摄像头镜片的镀膜耐磨性能、强度要求等,标准包含表面处理、强度、非功能类镜片、特殊工艺共四大部分的测试方法。

关键词Keywords:

结构件、表面处理、强度、非功能镜片、可靠性测试

引用文件:

下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范。凡是不注日期的引用文件,其最新版本

整体框架

本标准由外壳表面处理、单体强度、非功能类镜片(包括cameralens及装饰类镜片,不包含TP玻璃)及特殊工艺可靠性测试标准组成;

说明:1)产品需准入的运营商有强制可靠性测试要求的情况,按照选择运营商标准和华为标准逐项比较后相对严格的标准的方式进行。

2)针对PU漆类物料的铅笔硬度测试及RCA测试NG,可增加70-80℃烘烤4H后测试,若测试OK,可以接受。

2)已经通过华为验收测试正式签样的项目,如果出现任何工程变更,包含但不限于场地变更、材料变化、生产制程变化等,必须提前通知华为,并按照本标准进行全面测试。

不同工艺测试项选择

外观等级面划分

外观等级面定义

AA级面:

所有镜片,包括非触摸镜片和触摸镜片。

一级面:

整机组装后,暴露在外,且正常使用时可直接看到的主要表面,要求有最佳的外观质量。如产品的正面。

二级面:

整机组装后,暴露在外,且正常使用时并不直接看到的次要表面,要求有好的外观质量。如产品的侧面、背面等。

三级面:

整机组装后,正常使用中看不到,只有在装拆时才看到的内表面或遮盖面。如可打开电池盖后看到的内表面、电池盖背面等。对于螺丝锁死或防拆标签封装的表面以及通过破坏结构件看到的表面,以及不可拆装电池盖的内表面,不在三级面定义内,其外观要求以满足功能及机械可靠性强度为准。说明:本标准中定义的内表面包含三级面及螺丝锁死或防拆标签封装的表面以及通过破坏结构件看到的表面;若有表面处理层,需要满足本规范内表面类测试要求。

测量条件及环境的要求

距离

人眼与被测物表面的距离为300mm~350mm。

时间

每片检查时间10±5S。

位置

检视面与桌面成45°,上下左右转动15°。

照明

光源距被测物表面500 mm~550mm,照度达800Lux-1200Lux。

环境

温度:+15℃-+35℃(部分测试项目的环境要求以标准描述为准)

相对湿度:40%-60%

表面处理可靠性测试方法

膜厚测试

试验目的

测量外壳表面处理层的厚度。

试验条件

塑胶喷涂按照GB/T13452.2《色漆和清漆总铅含量和漆膜厚度的测定》切片方法进行测量,阳极氧化工艺采用金属测厚仪进行(必要时可采用切片方法进行比对)。

合格判据

符合华为产品图纸要求,无图纸要求时按照油漆技术规格管控;

屏蔽罩膜厚要求0.015~0.025mm(图纸有要求以图纸为准)。

抗MEK(丁酮)测试

试验目的

验证橡胶漆产品抗丁酮MethylEthylKetone(MEK)腐蚀的性能。

试验条件

将吸管吸取少量的丁酮(分析纯,浓度在99.5%以上)滴定在外壳涂层上,并开始计时,观察有丁酮滴定区域位置的涂层是否发生变化,并记录从开始滴定到涂层发生变化的时间,如果测试到2min时无外观变化,则停止测试。

丁酮要求:必须为分析纯,浓度在99.5%以上。

程序

测试前检查外观无异常,无变色、起泡、裂口、脱落等;

先用无尘布将油漆涂层表面擦拭干净,将丁酮滴定在平整的涂层表面上(1-2滴),滴定面积约1cm2;确保丁酮溶液不要流到样品侧边,且时刻观察试样,适当添加丁酮溶液,保证测试区域是湿润状态;从滴下丁酮到试样表面开始计时,记录试样从开始接触丁酮到试样涂层出现异常之间的时间间隔,并拍照做好记录(如果测试到2min时无失效,则停止测试)。

4.2.3-a.样品表面擦拭干净,平整放置4.2.3-b.吸取溶液,滴定1-2滴到样品表面

4.2.3-c.从试样开始接触丁酮时启动计时4.2.3-d.记录试样表面出现异常的时间

合格判据

1)油漆涂层在接触丁酮2min内,必须外观正常,无起皱、起泡和涂层分离现象;

2)此项测试仅针对大面积电池盖产品,按键等小部件不做要求。

附着力测试

试验目的

测试油漆涂层、丝印/镭雕logo表面处理层之间以及与基材之间的附着力。

试验条件

1)表面漆膜装饰层:

油漆涂层总膜厚为0~60um,用锋利刀片(刀锋角度为20°~30°,刀片厚度0.43±0.03mm)在测试样本表面划10×10个1mm×1mm小网格;涂层总膜厚为60um以上,在测试样本表面划5×5个2mm×2mm小网格,每一条划线应深及涂层的底层;用毛刷将测试区域的碎片刷干净;用粘附力(10±1)N/25mm的胶带(NICHIBANCT405AP-24胶纸)牢牢粘住被测试小网格,并用指甲挤压胶带(注意指甲不能破坏胶带),赶走胶带与涂层之间的气泡,以加大胶带与被测区域的接触面积及力度;静置(90±30)s后,用手抓住胶带一端,在反向60°方向,0.5s~1s内扯下胶纸,试验1次,试验后再用5倍放大镜检查油漆涂层的脱落情况。

2)丝印、镭雕logo:

用无尘布蘸无水酒精(浓度≥99.5%)对印刷部位脱脂;等其干燥后将NICHIBANCT405AP-24胶带粘在印刷/镭雕区域,并用指甲挤压胶带,赶走胶带与涂层之间的气泡,以加强胶带与待测区的接触面积;静置(90±30)s后,用手抓住胶带的一端,在反向60°方向,0.5s~1s内扯下胶纸,同一位置测试1次。

程序

1)测试前检查外观无异常,无变色、气泡、裂口、脱落等,并用无尘布将油漆表面擦拭干净;握住切割刀具,划格时刀面与测试面垂直防止刀口将涂层翘起,划格方向与样品成30~60°,对切割刀具均匀施力(力度以使刀刃刚好透过涂层到达底材为准),单刃刀具需采用导格器,用均匀的切割速率在涂层上形成10×10个连续的正方形小格。(膜厚为0~60μm时,为1mm×1mm小网格;膜厚为60μm以上时,为2mm×2mm小网格),如果测试部位不能划10×10个小格,则尽可能的划最多格数;

划格示意图

用毛刷或无尘布将测试区域的碎片刷干净,根据合格判据进行判定;判定OK后进行如下操作,NG 则终止测试;

均匀的速度拉出一段NICHIBANCT405AP-24胶带,除去最前面的一段,然后剪下约55mm的胶带。把该胶带的中心点放在网格上方,方向与一组切割线平行,然后用指甲把胶带在网格区上方的部位压平,确保胶带与涂层接触良好(注意指甲不允许刮伤胶带及壳体涂层),胶带长度至少超过网格20mm;

贴上胶带静置(90±30)s后,拿住胶带悬空的一端,并在尽可能接近60°的角度,在0.5~1.0s内迅速拉下胶带,同一位置测试1次;

60°

撕胶带示意图

检查油漆涂层脱落状况;

7)测试后要求所有面(顶部、低部、左面、右面)都覆盖到,单一样品至少包含2个区域;

8)丝印附着力测试步骤参考步骤4)-步骤5)。

合格判据

划格之后及粘贴胶带后,各进行一次判定,均需满足如下标准:

表面漆膜装饰层:

1)手机产品壳体达到或者超过4B时为合格(塑胶电镀壳体需达到3B要求);对于膜厚超过60um 的外壳,2*2mm的百格≥4B,同时1*1mm的百格≥2B,1*1mm的百格为参考要求。

2)手机按键及窄边区域判定方法:

A.区域宽度≤1.8mm如图a单方向划格,达到或者超过4B时为合格;

B.区域宽度>1.8mm的窄边如图b划格,达到或者超过3B时为合格;

图4.3.4-a单方向划格图4.3.4-b窄边交叉划格

3)不允许出现百格外涂层脱落;

4)允许测试划百格时刀角起始和结束位置的划痕边缘轻微扩散(S≤0.3mm2,不允许超过一处);5)百格等级判定按照测试区域中单格面积(1*1mm或2*2mm)判定。

丝印、镭雕logo:

1)丝印无可视性脱落。

RCA 试验目的

测试手机表面油漆涂层耐磨耗性能。

试验条件

用专用的NORMANRCA 耐磨测试仪(型号:7-IBB )及NORMAN 生产的专用的纸带(

11/16inchwide

×

6),施加175g 的载荷,带动纸带在样本的表面连续摩擦规定圈数。本试验必须在40%~60%湿度的室温房间内进行。纸带保存在40%±5%湿度,24℃±2℃的环境中。“O ”型圈更换频率不低于3个月。

程序

1) 测试前检查外观无异常,无变色、气泡、裂口、脱落等,并用无尘布将样品表面擦拭干净; 将纸带放入NORMANRCA 耐磨测试仪供纸轮中,注意纸带不要放反(如下图纸带仅使用内表面摩擦一次,超过4小时不使用需要在干燥箱中保存;

将样品安装固定,保持与水平面平行,样品被测试区域不可悬空,保证内部有实物填充; 调整平衡杆,使得压在油漆涂层表面的重力恰好为175g ; 摩擦至规定要求的圈数。 合格判据

纸带装夹方式 正确安装后的状态

试验目的

测试油漆涂层抗酒精性能。

试验条件

用无尘布(推荐型号:TA9008)蘸满无水酒精(浓度≥99.5%),包在专用的测试头上(包上无尘布后测试头的面积约为1cm2),施加500g的载荷,用专用仪器以40次/分钟~50次/分钟的速度,40mm左右的行程(可根据产品调整,需要覆盖测试区域),在样本表面来回擦拭。

程序

1)测试前检查外观无异常,无变色、气泡、裂口、脱落等,并用无尘布将油漆表面擦拭干净;裁剪一小块无尘布,包裹在专用的测头上(厚度:4层无尘布,包上布后测试头面积约为1cm2);将被测试样品固定于测试平台上,在装夹过程中要确保样品表面无变形,且与水平面平行(样品测试区域不可悬空);

施加共500g的负载,调节相应的行程;

用酒精浸湿被无尘布包裹的测试头,保证无尘布刚好被浸湿,不可过多或过少,以浸湿后的无尘布无酒精滴下为原则;

摩擦至规定要求的往复次数。

合格判据

试验目的

测试印刷层表面的耐磨耗性能(只针对涂层外表面印刷)。

试验条件

用专用的橡皮(橡皮型号:7017R),施加500g的载荷,以40次/分钟~60次/分钟的速度,以20mm左右的行程,在样本表面来回摩擦50个循环(一个循环包含一个来回)。

程序

1)测试前检查丝印外观无异常,并用无尘布将样品表面擦拭干净;

将被测试样品固定于测试平台上,在装夹过程中要确保样品表面无变形,且与水平面平行;

测试前将橡皮在400目砂纸上打磨水平;

施加共500g负载,调节相应的行程;

摩擦50个循环。

合格判据

1)允许连续的图文在测试后发生线状缺失,以宽度表示,小于0.2mm可以接受,超出不接受,

2)允许测试后图文颜色变浅,但是字体需要清晰可辨认

3)允许笔画的起始和结束位置缺失该笔画的长度的1/5,同一个笔画只允许有一个位置缺失

线性缺失变色变浅

字符缺失

振动摩擦测试

试验目的

评估手机外观涂层的耐磨耗能力。

试验条件

基本测试要求:丝印0.5h,壳体2h,按键类3h。振动摩擦设备型号:R180/530TE-30;

设备频率:50±0.5HZ;设备振幅:P1~P6点振幅均值1.65±0.1mm。

图4.7.2振幅监控点示意图

程序

1)物料准备

a.准备3份RKF10K(黄色圆锥体)和1份RKK15P(绿色棱锥体),共约15L,加入到振动摩擦设备(ROSLER)研磨槽内;

注:该物料每使用40小时更换一次(预磨6H包含在内),更换的新料用1升的水及20mlFC120在机器里研磨6小时后进行测试;清洗液FC120有效期1年;

b.测试前,用移液管吸取FC12010ml,加水稀释到500ml,加入研磨槽内;

c.测试过程中每隔30min加水0.5L,FC12010ml(操作同b);

d.准备整机或配重的整机,需要保证样品重量满足整机重量±15g,TP/按键/卡托等齐全;

样品安装在整机上,放入振动摩擦测试设备进行测试,所有外壳每1小时检查一次,丝印0.5小时检查一次,基本要求:丝印测试0.5小时,壳体/卡托测试2小时(旗舰、精品类产品研发阶段3小时),按键测试3小时。

此项测试进行TTF(testtofail)并在报告记录测试结果,最长测试到4小时,测试NG终止测试。

1)高端(D/P/M/谷歌系列)、精品(麦芒/荣耀高端)产品研发段进行3小时测试,TTF到4小时,记录数据,测试判定同2小时要求;量产后2小时为出货标准;

2)对于存在争议的情况下,采用20-26小时磨料进行结果确认。

铅笔硬度测试

试验目的

验证涂层的硬度是否符合使用要求。

试验条件

用规定硬度的三菱试验铅笔芯,以

1kgf

压力,铅笔芯与待测表面的夹角为45°

,在待测位置划5笔,每笔长5~10mm。

程序

1)测试前检查外观无异常,无变色、气泡、裂口、脱落等,并用无尘布将油漆表面擦拭干净;将铅笔削至露出圆柱形铅芯3mm长度左右(注意不能损坏笔芯),握住铅笔使其与400号砂纸成90度角,在砂纸上面持续划圈以摩擦笔芯端面,直至获得端面平整边缘锐利的铅芯时为止;

装在专用的铅笔硬度测试仪上,施加在笔尖上的载荷为1kgf,铅笔芯前端接触待测表面,铅笔芯与待测表面的夹角为45°。以0.5mm/s~1mm/s的速度推动铅笔向前滑动约5mm长(样品长度不足5mm 时在样品表面尽量测试),共划5条(不同位置),每划一笔铅笔旋转约60°;具体操作步骤如下图:

测试完成后,用橡皮擦掉油漆涂层表面上的黑色铅笔划痕并与未测试样品进行对比。

合格判据

磨铅笔方法待测铅笔状态

设备调整平衡

1)外表面不允许有压痕及划痕,24小时内可恢复的压痕不判问题;允许起始位置(总长度1/5)的微小划痕;

2)弹性漆可以划破油漆,但不可出现油漆成片被卷起的情况; 3)屏蔽罩允许划痕,不划破至底材; 4

5)整参数使硬度<3H ;已批量生产的需要对开裂问题预警,弯折及落锤测试数量翻倍;窄边前壳产品的铅笔硬度测试,可以在产品上测试的以产品测试结果为准;产品上很难测试的,在产品和标准平板上同时测试,量产阶段有可追溯的标准平板留样,以标准平板结果为准,无标准板留样,以实际产品测试结果为准。 试验目的

该试验主要评估外壳的抗脏污能力。 试验条件 方法一:

对象:外壳工艺(除浅色弹性漆及带手感的UV 漆之外的工艺) 条件:使用ZEBRA 黑色油性笔(型号:MO -120-MC ,细头测试),油性笔与涂层表面呈约90°角,施加约1-2N 的力在涂层表面匀速画出5条5-10mm 的笔迹,常温静置10min 后立即酒精(浓度≥99.5%)擦拭表面。 方法二:

对象:外壳工艺(浅色弹性漆及带手感的UV 漆、高端旗舰产品的白色喷涂产品) 条件:使用ZEBRA 黑色油性笔(型号:MO -120-MC ,细头测试),油性笔与涂层表面呈约90°角,施加约1-2N 的力在涂层表面匀速画出5条5-10mm 的笔迹,置于55℃,95%湿度环境存储2小时,样品从温箱取出后立即用酒精(浓度≥99.5%)擦拭表面。 程序

1) 试验前检查外观无异常,无变色、气泡、裂口、脱落等,并用无尘布将表面擦拭干净; 使用ZEBRA 黑色油性笔保证油性笔与涂层表面呈约90°角,并施加1-2N 的力在涂层表面匀速画出5条5-10mm 的笔迹;

按照方法一或方法二的条件静置;

用蘸取酒精的无尘布,施加约5-8N 的力擦拭表面20个往复; 检查产品外观。 合格判据

1)擦拭后无痕迹残留,起始及终止位置允许轻微残留; 2)3D 纹理设计的凹陷位置有残留可以接受。 牛顿笔测试 试验目的

华为终端耳机单体涂层可靠性测试技术规范

BOLUO COUNTY QUANCHENG ELECTRONIC CO.,LTD 华为终端耳机单体涂层可靠性测试技术规范 核准审核制作发行 李志雄工程

版本A/0 发行日期 2013-7-25页码 2 OF 14 WI-EN-002文件编号修订记录 版本2013-7-25 无 A/0 修订日期修订内容

文件编号WI-EN-002版本A/0 发行日期2013-7-25页码 3 OF 14 规范目的 为确保本公司的产品之质量满足客户要求,特设立检验制度并制订本规范,明确测试目的、测试参 数、测试过程、合格判据等。 适用范围 本规范适用于华为终端公司所研发及生产阶段的需要进行耳机涂层可靠性测试的所有产品。

BOLUO COUNTY QUANCHENG ELECTRONIC CO.,LTD 6.2 试验条件 6.3 试验程序 6.4 合格判据 5.5 特别说明 6 UV测试 ---------------------------------------------------10 6.1 试验目的 5.1 试验目的 5.2 试验条件 5.3 试验程序 5.4 合格判据 4.4 合格判据 5 耐溶剂测试 ------------------------------------------------9 4.1 试验目的 4.2 试验条件 4.3 试验程序 3.1 试验目的 3.2 试验条件检验类别 华为终端耳机单体涂层 发行日期 2013-7-25WI-EN-002版本A/0 文件编号 2.3 试验程序 2.4 合格判据 3 橡皮摩擦测试 ----------------------------------------------8 3.3 试验程序 3. 4 合格判据 4 RCA纸带耐磨测试 -------------------------------------------9 2.2 试验条件 2.1 试验目的1 附着力测试 ------------------------------------------------6 1.1 试验目的2 酒精耐磨测试 ----------------------------------------------8 1.2 试验条件 1.3 试验程序目录 1.4 合格判据 页码 4 OF 14

华为客户可靠性测试标准

1测试标准框架 (15) 1.1整体框架 (15) 1.2测试样品数 (15) 1.3不同工艺测试项选择 (18) 2外观等级面划分 (18) 2.1外观等级面定义 (18) 3测量条件及环境的要求 (19) 3.1距离 (19) 3.2时间 (19) 3.3位置 (19) 3.4照明 (19) 3.5环境 (19) 4表面处理可靠性测试方法 (19) 4.1膜厚测试 (19) 4.1.1试验目的 (19) 4.1.2试验条件 (19) 4.1.3合格判据 (19) 4.2抗MEK(丁酮)测试 (19) 4.2.1试验目的 (19) 4.2.2试验条件 (20) 4.2.3程序 (20) 4.2.4合格判据 (20) 4.3附着力测试 (20) 4.3.1试验目的 (20) 4.3.2试验条件 (21) 4.3.3程序 (21) 4.3.4合格判据 (22) 4.3.5等级描述说明 (22) 4.3.6测试工具 (23) 4.4RCA纸带耐磨测试 (23)

4.4.2试验条件 (23) 4.4.3程序 (24) 4.4.4合格判据 (24) 4.5酒精摩擦测试 (24) 4.5.1试验目的 (24) 4.5.2试验条件 (24) 4.5.3程序 (24) 4.5.4合格判据 (25) 4.6橡皮摩擦测试 (25) 4.6.1试验目的 (25) 4.6.2试验条件 (25) 4.6.3程序 (25) 4.6.4合格判据 (25) 4.7振动摩擦测试 (26) 4.7.1试验目的 (26) 4.7.2试验条件 (26) 4.7.3程序 (26) 4.7.4合格判据 (27) 4.7.5说明 (28) 4.8铅笔硬度测试 (28) 4.8.1试验目的 (28) 4.8.2试验条件 (28) 4.8.3程序 (28) 4.8.4合格判据 (30) 4.8.5测试工具 (30) 4.9抗脏污测试 (30) 4.9.1试验目的 (30) 4.9.2试验条件 (30) 4.9.3程序 (31) 4.9.4合格判据 (31) 4.10牛顿笔测试 (31) 4.10.1试验目的 (31) 4.10.2试验条件 (31)

华为PCB设计规范

华为设计规范 ():印刷电路板。 原理图:电路原理图,用原理图设计工具绘制的、表达硬件电路中各种器件之间的连接关系的图。 网络表:由原理图设计工具自动生成的、表达元器件电气连接关系的文本文件,一般包含元器件封装、网络列表和属性定义等组成部分。 布局:设计过程中,按照设计要求,把元器件放置到板上的过程。深圳市华为技术有限公司1999-07-30批准,1999-08-30实施。 仿真:在器件的或支持下,利用设计工具对的布局、布线效果进行仿真分析,从而在单板的物理实现之前发现设计中存在的问题、时序问题和信号完整性问题,并找出适当的解决方案。深圳市华为技术有限公司1999-07-30批准,1999-08-30实施。 . 目的 . 本规范归定了我司设计的流程和设计原则,主要目的是为设计者提供必须遵循的规则和约定。 . 提高设计质量和设计效率。 提高的可生产性、可测试、可维护性。 . 设计任务受理 . 设计申请流程 当硬件项目人员需要进行设计时,须在《设计投板申请表》中提出投板申请,并经其项目经理和计划处批准后,流程状态到达指定的设计部门审批,此时硬件项目人员须准备好以下资料:

⒈经过评审的,完全正确的原理图,包括纸面文件和电子件; ⒉带有元件编码的正式的; ⒊结构图,应标明外形尺寸、安装孔大小及定位尺寸、接插件定位尺寸、禁止布线区等相关尺寸; ⒋对于新器件,即无编码的器件,需要提供封装资料; 以上资料经指定的设计部门审批合格并指定设计者后方可开始设计。 . 理解设计要求并制定设计计划 . 仔细审读原理图,理解电路的工作条件。如模拟电路的工作频率,数字电路的工作速度等与布线要求相关的要素。理解电路的基本功能、在系统中的作用等相关问题。 . 在与原理图设计者充分交流的基础上,确认板上的关键网络,如电源、时钟、高速总线等,了解其布线要求。理解板上的高速器件及其布线要求。 . 根据《硬件原理图设计规范》的要求,对原理图进行规范性审查。 . 对于原理图中不符合硬件原理图设计规范的地方,要明确指出,并积极协助原理图设计者进行修改。 . 在与原理图设计者交流的基础上制定出单板的设计计划,填写设计记录表,计划要包含设计过程中原理图输入、布局完成、布线完成、信号完整性分析、光绘完成等关键检查点的时间要求。设计计划应由设计者和原理图设计者双方签字认可。 . 必要时,设计计划应征得上级主管的批准。 . 设计过程 . 创建网络表

华为手机PVD工艺可靠性测试规范v2.1

DKBA

华为技术有限公司内部技术规范

DKBA 1924-2008.5

手机PVD工艺可靠性测试规范

2008年05月15日发布

华为技术有限公司 Huawei Technologies Co., Ltd.

版权所有 侵权必究 All rights reserved

手机PVD工艺可靠性测试规范

密级:秘密 DKBA 1924-2008.5

修订声明Revision declaration

本规范拟制与解释部门:无线终端测试与质量管理部 本规范的相关系列规范或文件: 手机导电漆及导电胶测试规范 手机镜片测试规范 手机键盘测试规范 手机塑料件及喷漆件测试规范 手机塑料水电镀件测试规范 手机天线结构测试规范 手机外表面印刷测试规范 手机五金件测试规范 相关国际规范或文件一致性: 替代或作废的其它规范或文件: 相关规范或文件的相互关系: 本规范历次修订情况: 规范号 主要起草部门专家 主要评审部门专家 Doc No. DKBA 可靠性测试组: 可靠性测试组:刘春林 刘吉平 郑冬 1924-2008.5 刘春林、郑冬、刘吉 测试与质量管理部:刘洋、李良才 平(V2.1版) 工业设计部:戴小军 莫允 宋旭春 张斌 TQC: 黄进元

修订情况 试行稿正式发 布

2008-11-24

华为机密,未经许可不得扩散

Huawei Confidential 第2页,共24页Page 2 , Total24

手机PVD工艺可靠性测试规范

密级:秘密 DKBA 1924-2008.5

目 录Table of Contents

1 1.1 1.2 1.3 1.4 1.5 2 2.1 2.1.1 2.1.2 2.1.3 2.2 2.2.1 2.2.2 2.2.3 2.2.4 2.3 2.3.1 2.3.2 2.3.3 2.3.4 2.3.5 2.4 2.4.1 2.4.2 2.4.3 2.4.4 2.5 2.5.1 2.5.2 2.5.3 2.5.4 2.6 2.6.1 2.6.2 2.6.3 2.6.4 2.6.5 2.7 2.7.1 2.7.2 2.7.3 2.7.4 2.8 2.8.1 测量条件及环境的规则..................................................................................................... 3 距离 ................................................................................................................................. 3 时间 ................................................................................................................................. 3 位置 ................................................................................................................................. 3 照明 ................................................................................................................................. 3 实验室测试环境要求 ........................................................................................................ 3 测试项目 .......................................................................................................................... 3 膜厚测试 .......................................................................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 合格判据 ...................................................................................................................... 3 抗化学试剂测试(建议安装在整机上测试)..................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 程序 ............................................................................................................................. 3 合格判据 ...................................................................................................................... 3 附着力测试....................................................................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 程序 ............................................................................................................................. 3 合格判据 ...................................................................................................................... 3 说明 ............................................................................................................................. 3 耐磨性测试....................................................................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 程序 ............................................................................................................................. 3 合格判据 ...................................................................................................................... 3 耐醇性测试....................................................................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 程序 ............................................................................................................................. 3 结果判定 ...................................................................................................................... 3 铅笔硬度测试 ................................................................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 程序 ............................................................................................................................. 3 合格判据 ...................................................................................................................... 3 说明 ............................................................................................................................. 3 低温存储 .......................................................................................................................... 3 试验目的 ...................................................................................................................... 3 试验条件 ...................................................................................................................... 3 程序 ............................................................................................................................. 3 合格判据 ...................................................................................................................... 3 高温存储 .......................................................................................................................... 3 试验目的 ...................................................................................................................... 3

华为机密,未经许可不得扩散 Huawei Confidential 第3页,共24页Page 3 , Total24

2008-11-24

华为客户可靠性测试标准

1 测试标准框架 1.1 整体框架 1.2 测试样品数 1.3 不同工艺测试项选择 2 外观等级面划分 2.1 外观等级面定义 3 测量条件及环境的要求 3.1 距离 3.2 时间 3.3 位置 3.4 照明 3.5 环境 4 表面处理可靠性测试方法 4.1 膜厚测试 4.1.1 试验目的 4.1.2 试验条件 4.1.3 合格判据 4.2 抗MEK(丁酮)测试 4.2.1 试验目的 4.2.2 试验条件 4.2.3 程序 4.2.4 合格判据 4.3 附着力测试 4.3.1 试验目的 4.3.2 试验条件 4.3.3 程序 4.3.4 合格判据 4.3.5 等级描述说明 4.3.6 测试工具 4.4 RCA纸带耐磨测试 4.4.1 试验目的 4.4.2 试验条件 4.4.3 程序 4.4.4 合格判据 4.5 酒精摩擦测试 4.5.1 试验目的 4.5.2 试验条件 4.5.3 程序 4.5.4 合格判据 4.6 橡皮摩擦测试 4.6.1 试验目的 4.6.2 试验条件 4.6.3 程序 4.6.4 合格判据 4.7 振动摩擦测试 4.7.1 试验目的 4.7.2 试验条件 4.7.3 程序 4.7.4 合格判据 4.7.5 说明 4.8 铅笔硬度测试

4.8.1 试验目的4.8.2 试验条件4.8.3 程序 4.8.4 合格判据4.8.5 测试工具4.9 抗脏污测试 4.9.1 试验目的4.9.2 试验条件4.9.3 程序 4.9.4 合格判据4.10 牛顿笔测试 4.10.1 试验目的4.10.2 试验条件4.10.3 程序 4.10.4 合格判据4.10.5 说明 4.11 显微维氏硬度测试4.11.1 试验目的4.11.2 试验条件4.11.3 程序 4.11.4 合格判据4.12 耐化妆品测试 4.12.1 试验目的4.12.2 试验条件4.12.3 程序 4.12.4 合格判据4.13 耐手汗测试 4.13.1 试验目的4.13.2 试验条件4.13.3 程序 4.13.4 合格判据4.13.5 说明 4.14 低温存储 4.14.1 试验目的4.14.2 试验条件4.14.3 程序 4.14.4 合格判据4.15 高温存储 4.1 5.1 试验目的4.15.2 试验条件4.15.3 程序 4.1 5.4 合格判据4.16 交变湿热 4.16.1 试验目的4.16.2 试验条件4.16.3 程序 4.16.4 合格判据4.17 温度冲击 4.17.1 试验目的4.17.2 试验条件4.17.3 程序

华为手机包装件外观(UV工艺彩盒)可靠性测试规范

DKBA 华为技术有限公司内部技术规范 DKBAxxxx-2006.xx 手机包装件外观(UV工艺彩盒)可靠性测试规范 年月发布年月日实施 华为技术有限公司 Huawei Technologies Co., Ltd. 版权所有侵权必究 All rights reserved

修订声明Revision declaration 本规范拟制与解释部门:无线终端测试与质量部 本规范的相关系列规范或文件: a)手机导电漆及导电胶测试规范 b)手机溅镀件及蒸镀件测试规范 c)手机键盘测试规范 d)手机镜片测试规范 e)手机塑料件及喷漆件测试规范 f)手机塑料水电镀件测试规范 g)手机天线结构测试规范 h)手机外表面印刷测试规范 i)手机五金件测试规范 参照并替代的其它规范或文件: 本规范版本升级更改主要内容:第二版,外观检验和测试规范分离,统一整机和部件测试标准本规范主要起草部门:终端工业设计部系统组、无线终端测试部 批准人:钟纲、王樾

目录Table of Contents 1前言4 2范围 4 3规范性引用文件4 4术语和定义4 4.1彩盒测量面定义4 5测试条件及环境4 6不良缺陷定义 5 7包装可靠性测试5 7.1粘贴式包装彩盒附着力测试5 7.2折叠式包装彩盒附着力测试6 7.3粘贴式彩盒脆性测试6 7.4折叠式彩盒脆性测试6 7.5耐磨测试6

1 前言 本标准用于规范华为终端公司手机包装外观可靠性验收测试标准。 TQC/CEG在选择供应商时需要考虑本规范要求的测试条件和测试设备,优先选择具备相应测试能力的供应商。 2 范围 本标准规定了手机包装彩盒上所采用的喷涂,印刷等(UV工艺)性能测试方法和要求。本标准适用于华为研发测试部、华为IQC、油漆供应商、喷涂厂供应商在研发、试生产、量产阶段的测试。 任何新的项目,供应商都需要完整的按照本标准进行验证测试,并提供报告。 已经通过华为验收测试正式签样的项目,如果出现任何工程变更,包含但不限于材料变化、工艺变化、生产制成变化等,必须同步通知华为,并按照本标准进行全面测试,提供测试报告给华为。 批量生产阶段,也必须满足本标准规定的性能,可以进行抽检,抽检项目及周期由华为MQE另行规定。 3 规范性引用文件 无 4 术语和定义 4.1 彩盒测量面定义 Ⅰ测量面:彩盒正面; Ⅱ测量面:彩盒侧面; Ⅲ测量面:彩盒背面; 5 测试条件及环境 检验条件及环境的规则如下: 距离:人眼与被测物表面的距离为300mm~350mm; 时间:参见表1; 位置:检查角度与制品水平面成45-90°;

华为手机整机检验标准汇总

华为文件编号: 文件版本:华为技术有限公司文件类型:检验标准文件页码:第1页,共15页文件标题:成品手机整机检验标准1目的 此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符 合设计要求, 确保产品品质。 2适用范围 适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。 3参考文件 3.1各款手机的ID图及相关文件; 3.2各款手机的MD产品装配图及类似相关文件。 3.3GB/T2828.1-2003逐批检查技术抽样程序及抽样表 4定义 4.1Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;

4.2Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响 该产品正常使用性能或可导致客户退机的外观等缺陷; 4.3Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷; 4.4Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使 用,在产品出货抽样检验中仅供参考; 4.5封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用 于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限 样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。 5抽样计划与接受标准及产品外观检查方式和条件: 5.1抽样计划:按照国标GB/T2828.1-2003(或等同标准),正常抽检水平,一次抽样,II 类; 华为文件编号: 文件版本:华为技术有限公司文件类型:检验标准文件页码:第2页,共15页文件标题:成品手机整机检验标准 5.2接受标准:AQL(Cri:0,Maj:0.65,Min:1.5)

华为手机包装件外观(UV工艺彩盒)可靠性测试规范

手机包装件外观(UV工艺彩盒)可靠性测试规范内部公开 DKBA 华为技术有限公司内部技术规范 DKBAxxxx-2006.xx 手机包装件外观(UV工艺彩盒)可靠性测试规范 年月发布年月日实施 华为技术有限公司 Huawei Technologies Co., Ltd. 版权所有侵权必究 All rights reserved

手机包装件外观(UV工艺彩盒)可靠性测试规范内部公开 修订声明Revision declaration 本规范拟制与解释部门:无线终端测试与质量部 本规范的相关系列规范或文件: a)手机导电漆及导电胶测试规范 b)手机溅镀件及蒸镀件测试规范 c)手机键盘测试规范 d)手机镜片测试规范 e)手机塑料件及喷漆件测试规范 f)手机塑料水电镀件测试规范 g)手机天线结构测试规范 h)手机外表面印刷测试规范 i)手机五金件测试规范 参照并替代的其它规范或文件: 本规范版本升级更改主要内容:第二版,外观检验和测试规范分离,统一整机和部件测试标准本规范主要起草部门:终端工业设计部系统组、无线终端测试部 批准人:钟纲、王樾 规范号 Doc No. 主要起草专家主要评审专家 Q/DKBAxxxx-2006.03 叶翱、刘常志、 刘传兵、张斌… (V1.0版) 手机质量部MQE:王锋 手机质量部PQE:刘钟江、蔡仁堡 采购TQC:黄进元、吴占荣、赖春根 手机测试部:刘春林 采购专家团:广爱国 手机开发部:杨宁、叶翱、刘常志、陈 鹏、李金普、苏斌、刘方 成、胡斌、张慧敏等 Q/DKBAxxxx-2006.xx 刘春林(V2.0版)手机质量部MQE:王锋、王红四 采购TQC:黄进元、吴占荣、王春秋、 赖春根 手机测试部:李小龙、刘吉平、何玮、 乔应、 采购专家团:广爱国 手机开发部:张斌、刘传兵、李金普、 宋徐春、李楷、刘文斌、冯彩霞、盛丽丽等

华为客户可靠性测试标准

1 测试标准框架 (15) 1.1 整体框架 (15) 1.2 测试样品数 (15) 1.3 不同工艺测试项选择 (17) 2 外观等级面划分 (17) 2.1 外观等级面定义 (17) 3 测量条件及环境的要求 (18) 3.1 距离 (18) 3.2 时间 (18) 3.3 位置 (18) 3.4 照明 (19) 3.5 环境 (19) 4 表面处理可靠性测试方法 (19) 4.1 膜厚测试 (19) 4.1.1 试验目的 (19) 4.1.2 试验条件 (19) 4.1.3 合格判据 (19) 4.2 抗MEK(丁酮)测试 (19) 4.2.1 试验目的 (19) 4.2.2 试验条件 (19) 4.2.3 程序 (19) 4.2.4 合格判据 (20) 4.3 附着力测试 (20) 4.3.1 试验目的 (20) 4.3.2 试验条件 (20) 4.3.3 程序 (21) 4.3.4 合格判据 (22) 4.3.5 等级描述说明 (22) 4.3.6 测试工具 (22) 4.4 RCA纸带耐磨测试 (23) 4.4.1 试验目的 (23)

4.4.3 程序 (23) 4.4.4 合格判据 (24) 4.5 酒精摩擦测试 (24) 4.5.1 试验目的 (24) 4.5.2 试验条件 (24) 4.5.3 程序 (24) 4.5.4 合格判据 (24) 4.6 橡皮摩擦测试 (24) 4.6.1 试验目的 (24) 4.6.2 试验条件 (25) 4.6.3 程序 (25) 4.6.4 合格判据 (25) 4.7 振动摩擦测试 (25) 4.7.1 试验目的 (25) 4.7.2 试验条件 (25) 4.7.3 程序 (26) 4.7.4 合格判据 (26) 4.7.5 说明 (27) 4.8 铅笔硬度测试 (27) 4.8.1 试验目的 (27) 4.8.2 试验条件 (27) 4.8.3 程序 (27) 4.8.4 合格判据 (29) 4.8.5 测试工具 (30) 4.9 抗脏污测试 (30) 4.9.1 试验目的 (30) 4.9.2 试验条件 (30) 4.9.3 程序 (30) 4.9.4 合格判据 (30) 4.10 牛顿笔测试 (30) 4.10.1 试验目的 (30) 4.10.2 试验条件 (31) 4.10.3 程序 (31)

华为新产品开发版本转测试质量控制标准

新产品开发版本转测试质量控制标准 文件编号 : GW/RD-xxxx 秘密等级:机密 发出部门 : VW研发部、测试部颁发日期 : 2007-8 版本号 : V1.0发送至:VW研发部 抄送: 总页数: 5 附件:无 主题词:版本测试质量标准 编制 : 王海宁 审核 : 批准 : 文件分发清单 分发部门/人数量签收人签收日期分发部门/人数量签收人签收日期生产质量部 1 文件更改历史 更改日期版本号更改原因 四

目录 1、目的 (3) 2、范围 (3) 2.1适用业务 (3) 2.2裁减说明 (3) 3、定义与缩略语 (3) 4、开发版本转测试质量控制标准: (3) 4.1交付件要求 (3) 4.2产品开发版本转测试标准内容 (4)

1、目的 通过对产品(软件/硬件)开发过程版本质量的控制,明确开发各阶段的产品对于测试验证输入质量的要求与标准化,提高产品版本开发的质量与测试效率,从而有效的保证测试过程质量和结果的准确性! 2、范围 2.1适用业务 适用于VW新产品软硬件开发任何过程和阶段。 2.2裁减说明 结构与光学等领域的项目,根据产品质量计划作出适用性的裁减和优化 3、定义与缩略语 测试入口:是指对于产品的软件或硬件提交可供测试的版本输入条件,如果不满足入口条件,则不能进行测试。 测试中断:是指对于该版本测试过程中发现在不能满足该测试标准和条件时,测试方中止测试,要求开发方重新提交测试申请。 测试完成:是指该版本测试结果在依照所有测试标准完全满足的情况下,才能结束测试。4、开发版本转测试质量控制标准: 4.1交付件要求 4.1.1产品开发或修改准备提交测试版本在做转测试前需要开发设计工程师完成必要的自检并输出自测报告或调试报告; 4.1.2 产品开发版本必须满足各阶段测试输入质量要求,并在对其自检并输出自测报告或调试报告审查后给出结果; 4.1.3 对于产品设计开发验证各阶段各类型缺陷Bug要求开发设计工程师必须给出明确清晰的问题分析原因(Root Cause)和改善解决对策(Effective Solution),并在Buglist和缺陷回馈体现!并自检其有效性! 4.1.4 对于满足提交标准的测试版本必须在提交测试申请同时配备软/硬件程序版本配置清单说明!

华为手机整机检验标准

1 目的 此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质。 2 适用范围 适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。 3 参考文件 3.1 各款手机的ID图及相关文件; 3.2 各款手机的MD产品装配图及类似相关文件。 3.3 GB/T2828.1-2003 逐批检查技术抽样程序及抽样表 4 定义 4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁 的缺陷; 4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的 功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷; 4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷; 4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程 质量评估时使用,在产品出货抽样检验中仅供参考; 4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部 签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样 品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需 征求销售部意见)、结构样板等。 5 抽样计划与接受标准及产品外观检查方式和条件: 5.1 抽样计划:按照国标GB/T2828.1-2003 (或等同标准),正常抽检水平, 一次抽样,II类;

5.2 接受标准:AQL(Cri:0,Maj:0.65,Min:1.5) 5.3 产品外观检查方式和条件: 5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX 以上的照明系通模拟日光。 5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内 旋转。 5.3.3 检查距离和时间: 检查被检物最多15秒内,人眼距离被检物约 30cm。 5.3.4 外观检查需使用污点标准(菲林片)。 5.4 判定原则:港利通科技认可的工程样机所具有的特性、特点全部作为接 受,对于不符合样机的,或以工程设计图纸的偏差要求作为接受表准, 或以以下具体的描述进行判定。 6 关于一些名词的定义符号定义: 6.1 刮手:是指用手指或皮肤接触物件表面或边缘有刺痛感,它与装配错位 不同的是即使在同一平面,也会有刺痛感。 6.2 装配不良:是指因设计公差或装配因素导致两个接合件的接合面不在同 一平面的现象,也可称之为错位或起级,它与刮手不同的是无刺痛感。 6.3 间隙:是指因设计公差或装配因素导致两个接合件的接合面之间有间 隙。 6.4 镜高:是指装配后的Lens表面与其装配体同一面的表面之间的高度 差。 6.5 装配主体:是指被装配物体的最主要的装配体,如主机的面与底,翻盖 的面与底,各类镶嵌件,按键等。 6.6 组件或配件:指组装在主体上的组件,在这份文件上指Lens、电池、 SIM卡、电池门,其配合应良好,取卸灵活。各部件配合良好,满足推力 计最小2Kgf的抗冲击性能。

华为喷漆件可靠性测试标准2006HUAWEI_Painting_Reliability_Test_SPEC

1测试要求及方法 1.1膜厚测试 按照GB/T 13452.2规定的方法测量每层油漆的厚度是否符合规格要求。 如果膜厚超过规格要求,停止测试。 1.2附着力测试 参照国标GB/T 9286-1998 ?色漆和清漆漆膜的划格试验。? 如果油漆膜厚为0~60um,用锋利刀片(刀锋角度为20°~30°)在测试样本表面划10×10个1mm×1 mm小网格, 如果膜厚为61um~120um,在测试样本表面划6×6个2mm×2mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域的碎片刷干净;用粘附力(10±1)N/25mm 的胶带(3M 610号胶纸或NICHIBAN CT405AP- 24胶纸)牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度; 用手抓住胶带一端,在60°方向,0.5s~1s内扯下胶纸,试验一次,试验后再用5倍放大镜检查油漆的脱落情况。 结果判定: 要求附着力=4B时为合格。 未划百格区域不能出现脱落; 注:用指甲用力刮外壳的边缘或棱角处,要求油漆不易成片脱落。 Classificatio n Description Appearance of surface of cross-cut area 5B 划线边缘光滑,在划线的边缘及交叉点处均无油漆脱 落 - 4B 在划线的交叉点处有小片的油漆脱落,且脱落总面积 小于5% 3B 在划线的边缘及交叉点处有小片的油漆脱落,且脱落 总面积在5%~15%之间 2B 在划线的边缘及交叉点处有成片的油漆脱落,且脱落 总面积在15%~35%之间 1B 在划线的边缘及交叉点处有成片的油漆脱落,且脱落 总面积在35%~65%之间 0B 在划线的边缘及交叉点处有成片的油漆脱落,且脱落 总面积大于65% 1.3耐磨性测试 用专用的NORMAN RCA耐磨测试仪(型号:7-IBB-647)及专用的纸带(11/16 inch wide ×6 或 8 inch diameter ),施加175g的载荷,带动纸带在样本的表面连续磨擦200个循环。 本试验必须在30%~60%湿度的室温房间内进行。纸带保存在40%±5%湿度,24℃±2℃的环境中。 结果判定:试验完成后用60倍放大镜观察,以油漆不透底(露出底材)时为合格。 注:手感漆50圈为合格 测试仪器必须为NORMAN TOOL公司生产 7-IBB-647 注:提供给华为的测试报告必须是NORMAN 7-IBB-647测试的结果。

华为物料品质试验中心KPI指标体系(终审稿)

华为物料品质试验中心K P I指标体系 文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

物料品质试验中心KPI指标体系 前言 KPI是实现公司目标量化管理的必要步骤和工具,是管理圈PDCA循环中不可分割的一部分,它通过对关键业绩指标进行量化、测评,为绩效评价和流程改进提供依据,以实现PDCA的闭合循环。 目的 为了对物料品质试验中心的工作绩效进行测评,从而达到绩效改进,并最终走向目标量化管理之路,根据公司“技术创新”的要素目标和中试部的基本业务流程和业务重点,建立起围绕“高品质、高可靠性与低成本”这个目标的绩效指标体系,以此来驱动我部工作的不断完善,达到部门和公司目标的实现。 物料品质试验中心现由专用器件部、通用器件部、控制器件部、射频器件部和计算机认证部五个部门组成。各部门业务类型大同小异,工作流程较为一致,但工作相关性较小。KPI指标分析以部门要达到的目标为依据进行。 要素目标(略) 业务流程体系描述 物料品质试验中心现有流程为: 物料技术规范书的制定和管理规程4/DC-PED1501V2.0 物料技术认证规程4/DC-PED1502V1.1 物料失效分析规程4/DC-PED1503V2.0 中试元器件品质试验流程4/DC-PED1504V1.0 技术支援(生产问题处理)流程(待定)

物料品质试验中心项目管理流程(待定)基于部门目标的FAST分析(见下页) 基于业务流程的PAST分析 物料技术规范书的制定和管理规程 物料技术认证规程 物料失效分析规程 中试元器件品质试验流程 FAST分析图