基于单片机的电阻炉温度控制系统

基于单片机的电阻炉温度控制系统

1 引言

PID控制是应用最广泛的基本控制方式。但PID参数的整定一般根据经验丰富的工程技术人员的实际经验来完成,精确性很差,而且实际系统的是各不相同的,滞后以及非线性等因素,使PID参数的整定难以准确实现,许多PID 控制器因此不能很好的工作,导致系统无法工作在令人满意的状态,为此提出了自整定PID控制器。

模糊控制是一种基于语言规则与模糊推理的智能控制,它模仿人类带有模糊性的控制行为,将操作人员自然语言式经验总结成控制规则,并基于这些规则,进行模糊推理等过程,生成控制量。但是模糊控制对输入变量的处理是离散的,且没有积分环节,控制精度不如PID控制,而将模糊控制与常规PID控制相结合,利用模糊推理判断思想,根据不同的e和ec对PID的参数KP、KI、KD 进行在线自整定,就可以兼顾两者优点,这就是基于模糊推理的自整定PID控制器。

2 模糊自整定PID控制器的硬件结构

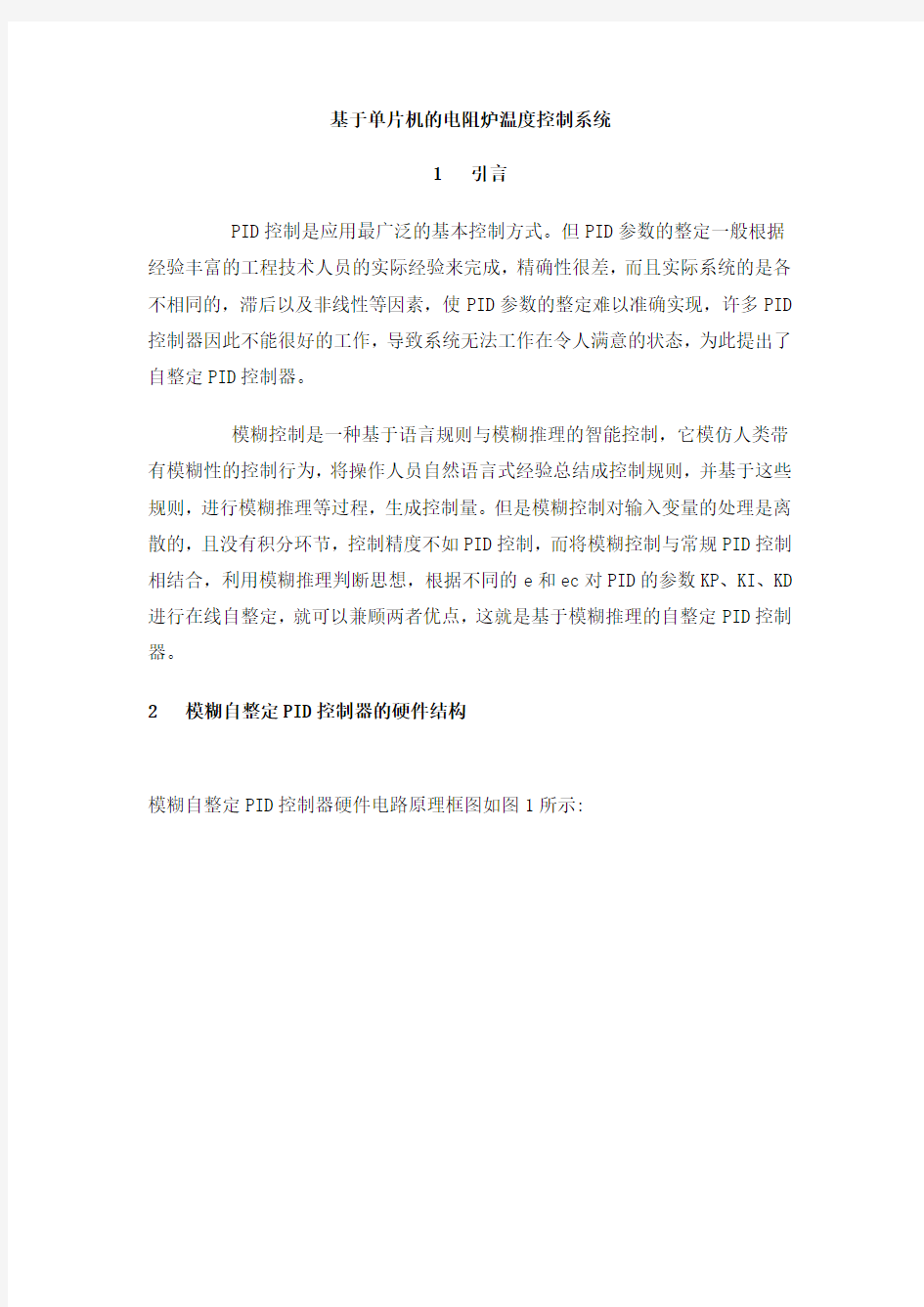

模糊自整定PID控制器硬件电路原理框图如图1所示:

图1 控制器系统硬件电路原理框图

图1中AT89C52为主控制器件,AT89C52是美国ATMEL公司生产的低电压,高性能COMS 8位单片机,片内含有8K bytes的可反复檫写的只读程序存储器(PEROM)和256bytes的随机存取器(RAM)。本系统扩展64K的数据存储器RAM6264,选用并行接口电路8155A芯片扩展键显,A/D转换器0809以及MAX232实现RS-232C标准接口通信电路,同时为了防止程序跑飞,加设了看门狗电路。

本系统的主要工作过程是单片机定时采集从温度传感器传来的电压信号,经过数据处理,显示温度值并将温度值送入上位机,单片机对计算值进行模糊推理,得出控制值,由单片机向执行机构发送控制信号。

3 模糊自整定PID控制原理

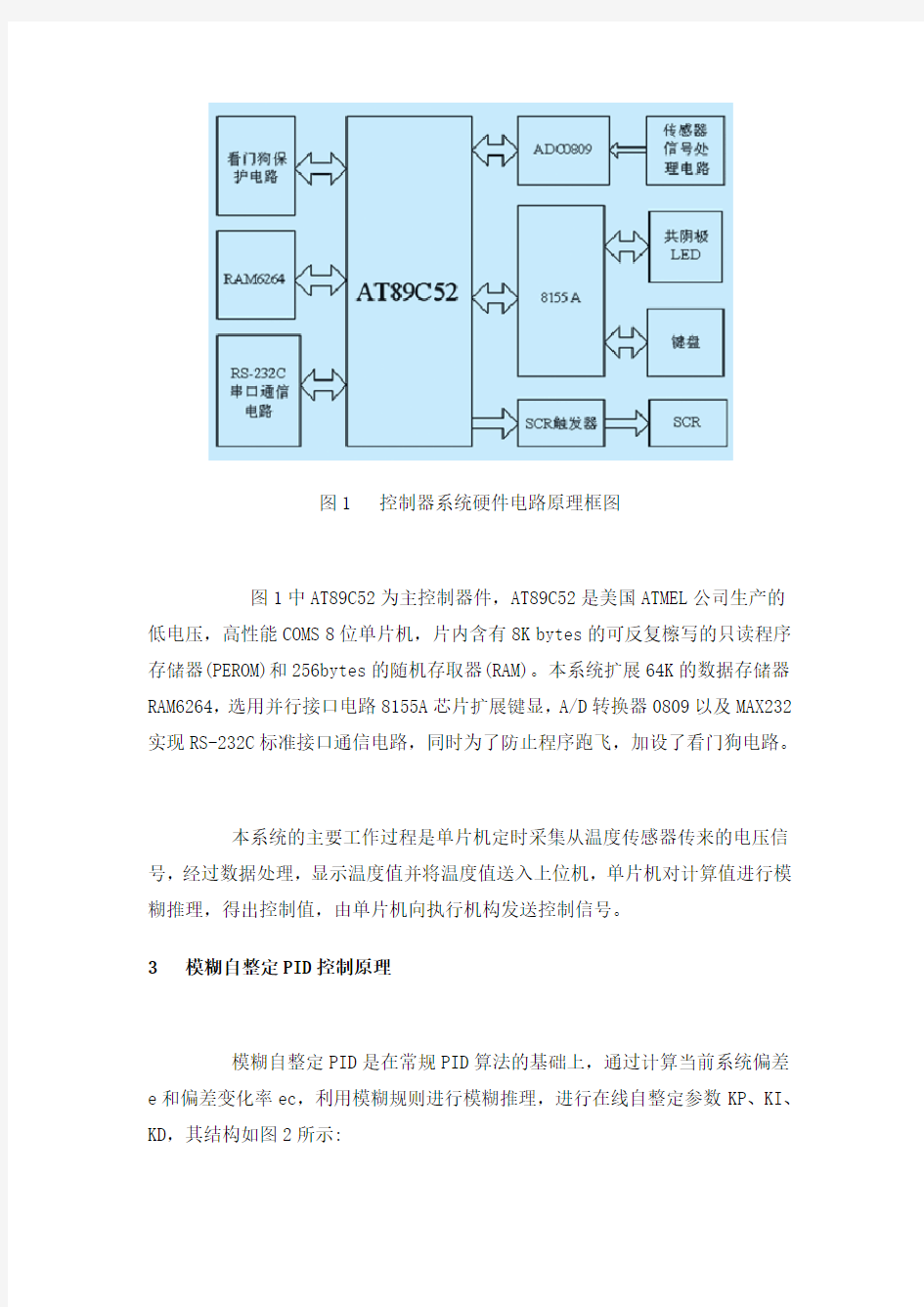

模糊自整定PID是在常规PID算法的基础上,通过计算当前系统偏差e和偏差变化率ec,利用模糊规则进行模糊推理,进行在线自整定参数KP、KI、KD,其结构如图2所示:

图2 自整定PID控制器系统框图

选择偏差的绝对值及偏差变化绝对值的语言变量和作为输入语言变量,由于考虑到本系统的控制精度,选择和的模糊集为{NB,NM,NS,ZO,PS,PM,PB}。输出语言变量为KP、KI、KD,它们的模糊集为{ZO,PS,PM,PB},调整PID参数的控制规则可以从不同的角度来确定,通过多次实验并根据现场工程技术人员的经验,得到PID参数的控制规则如下:

(1) 如果系统温度上升过慢,增大KP;

(2) 如果系统温度上升太快且很难到达稳定值,增大KI;

(3) 如果在稳定时系统温度输出有波动,适当增大KD;

(4) 如果系统输出对干扰信号反应敏感,适当减小等等;根据以上规则和实践操作经验,可以归纳出在不同的偏差及偏差变化率,被控参数KP、KI、KD的自整定要求,从而可以根据某一采样时刻测量的偏差和偏差变化率的值来计算此时的参数KP、KI、KD

(1)

公式(1)中,(j=1,2,……,n,为规则条件语句的条数)是

根据当前e、ec量化后的对应隶属度求得的KP的隶属度,cpj为参数K P所取的模糊子集的模糊论域中心值。

同理可以得到下列参数的值:

(2)

(3)

4 基于模糊推理的自整定PID控制器软件设计

主要包括系统主程序、设定初始温度中断服务子程序、定时器T0中断服务程序、A/D转换子程序、数据处理和控制子程序、模糊推理子程序和串行通信中断服务子程序等。其中主要的程序如下:

4.1 主程序

系统主程序流程图如图3所示。主程序中主要有三个中断,一个为设定初始温度中断服务程序;第二个是温度传感器采样温度信号中断,程序开始设

定定时器采样周期,程序开始运行后,到采样周期设定值时定时器溢出,程序转向执行采样中断程序、数字滤波程序、模糊PID运算程序和执行机构驱动程序;第三个是串行通信中断。计算机完成一次温度采集,就发出一个串行通信请求信号,把采集到的温度信号发送给上位机。

图3 系统主程序流程图

4.2 定时器T0中断服务子程序

给定时器T0设定一个采样周期,考虑到电阻炉为纯滞后延迟系统,为了提高系统的稳定精度,根据经验设定单片机每隔8s采样一次,当定时时间到,

T0发出一个中断请求信号,单片机转向执行采样中断服务程序等。其流程图如图4所示:

图4 定时器T0中断子程

序图5 模糊推理子程

序

4.3 模糊推理子程序

模糊推理控制器是采用双输入单输出的控制器,本程序的流程图如图5所示,计算时有以下几个步骤:

(1) 确定误差和误差变化率以及控制量的论域,将和的实际变化范围分为7

档(考虑本控制系统要求控制精度较高),使每一档与其论域的某个元素相对应。这样,系统的每个实测量就可以被量化为论域中的某个元素。

(2) 本系统通过离线计算出模糊控制表,实际运行时,单片机主程序中断执行查表子程序,就可以得出控制量。

5 结束语

在现场的控制中,模糊自整定PID控制器的鲁棒性强,参数自整定易于实现,控制的精度较高。而且控制效果要比单纯的PID控制器具有更快的动态响应特性,显见其控温效果较好。

基于51单片机的温度控制系统

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王*

毕业论文设计 基于51单片机的温度控制系统

摘要 在日常生活中温度在我们身边无时不在,温度的控制和应用在各个领域都有重要的作用。很多行业中都有大量的用电加热设备,和温度控制设备,如用于报警的温度自动报警系统,热处理的加热炉,用于融化金属的坩锅电阻炉及各种不同用途的温度箱等,这些都采用单片机技术,利用单片机语言程序对它们进行控制。而单片机技术具有控制和操作使用方便、结构简单便于修改和维护、灵活性大且具有一定的智能性等特 点,可以精确的控 制技术标准,提高了温控指标,也大大的提高了产品的质量和性能。 由于单片机技术的优点突出,智能化温度控制技术正被广泛地采用。本文介绍了基于单片机AT89C51 的温度控制系统的设计方案与软硬件实现。采用温度传感器DS18B20 采集温度数据,7段数码管显示温度数据,按键设置温度上下限,当温度低于设定的下限时,点亮绿色发光二极管,当温度高于设定的上限时,点亮红色发光二极管。给出了系统总体框架、程序流程图和Protel 原理图,并在硬件平台上实现了所设计功能。 关键词:单片机温度控制系统温度传感器

Abstract In daily life, the temperature in our side the ever-present, the control of the temperature and the application in various fields all have important role. Many industry there are a large number of electric heating equipment, and the temperature control equipment, such as used for alarm automatic temperature alarm systems, heat treatment furnace, used to melt metal crucible resistance furnace, and all kinds of different USES of temperature box and so on, these using single chip microcomputer, using single chip computer language program to control them. And single-chip microcomputer technology has control and convenient in operation, easy to modify and maintenance of simple structure, flexibility is large and has some of the intelligence and other characteristics, we can accurately control technology standard to improve the temperature control index, also greatly improve the quality of the products and performance. Because of the advantages of the single chip microcomputer intelligent temperature control technology outstanding, is being widely adopted. This paper introduces the temperature control based on single chip microcomputer AT89C51 design scheme of the system and the hardware and software implementation. The temperature sensor DS18B20 collection temperature data, 7 period of digital pipe display, the upper and lower limits of temperature button when temperature below the setting of the lower limit, light green leds, when the temperature is higher than the set on the limit, light red leds. Given the system framework and program flow chart and principle chart, and in Protel hardware platform to realize the function of the design. Keywords:SCM Temperature control system Temperature sensors

基于单片机的电阻炉温度控制系统设计

基于单片机的电阻炉温度控制系统设计武汉理工大学《计算机控制技术》课程设计说明书 概 述. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2 1 整体设计及系统原 理. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2 2 硬件设 计. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 2.1温度检测电 路. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3 2.2键盘控制和显示电 路. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5 2.3加热控制电 路. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6 3 心得体 会. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8 参考文 献. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9 武汉理工大学《计算机控制技术》课程设计说明书

基于单片机的温度测量系统设计

基于STC单片机的温度测量系统的研究 摘要:本文针对现有温度测量方法线性度、灵敏度、抗振动性能较差的不足,提出了一种基于STC单片机,采用Pt1000温度传感器,通过间接测量铂热电阻阻值来实现温度测量的方案。重点介绍了,铂热电阻测量温度的原理,基于STC实现铂热电阻阻值测量,牛顿迭代法计算温度,给出了部分硬件、软件的设计方法。实验验证,该系统测量精度高,线性好,具有较强的实时性和可靠性,具有一定的工程价值。 关键词:STC单片机、Pt1000温度传感器、温度测量、铂热电阻阻值、牛顿迭代法。 Study of Temperature Measurement System based on STC single chip computer Zhang Yapeng,Wang Xiangting,Xu Enchun,Wei Maolin Abstract:A method to achieve temperature Measurement by the Indirect Measurement the resistance of platinum thermistor is proposed. It is realized by the single chip computer STC with Pt1000temperature sensor.The shortcomings of available methods whose Linearity, Sensitivity, and vibration resistance are worse are overcame by the proposed method. This paper emphasizes on the following aspects:the principle of temperature measurement by using platinum thermistor , the measurement of platinum thermistor’s resistance based on STC single chip computer, the calculating temperature by Newton Iteration Method. Parts of hardware and software are given. The experimental results demonstrate that the precision and linearity of the method is superior. It is also superior in real-time character and reliability and has a certain value in engineering application. Keywords: STC single chip computer,Pt1000temperature sensor,platinum thermistor’s resistance,Newton Iteration Method 0 引言 精密化学、生物医药、精细化工、精密仪器等领域对温度控制精度的要求极高,而温度控制的核心正是温度测量。 目前在国内,应用最广泛的测温方法有热电偶测温、集成式温度传感器、热敏电阻测温、铂热电阻测温四种方法。 (1) 热电偶的温度测量范围较广,结构简单,但是它的电动势小,灵敏度较差,误差较大,实际使用时必须加冷端补偿,使用不方便。 (2) 集成式温度传感器是新一代的温度传感器,具有体积小、重量轻、线性度好、性能稳定等优点,适于远距离测量和传输。但由于价格相对较为昂贵,在国内测温领域的应用还不是很广泛。 (3) 热敏电阻具有灵敏度高、功耗低、价格低廉等优点,但其阻值与温度变化成非线性关系,在测量精度较高的场合必须进行非线性处理,给计算带来不便,此外元件的稳定性以及互换性较差,从而使它的应用范围较小。 (4)铂热电阻具有输出电势大、线性度好、灵敏度高、抗振性能好等优点。虽然它 的价格相对于热敏电阻要高一些,但它的综合性能指标确是最好的。而且它在0~200°C范

计算机控制课程设计电阻炉温度控制系统

计算机控制课程设计 报告 设计题目:电阻炉温度控制系统设计 年级专业:09级测控技术与仪器 化工、机械、食品等领域。温度控制是工业生产过程中经常遇到的过程控制,有些工艺过程对其温度的控制效果直接影响着产品的质量。因而设计一种较为理想的温度控制系统是非常有价值的。本设计就是利用单片机来控制高温加热炉的温度,传统的以普通双向晶闸管(SCR)控制的高温电加热炉采用移相触发电路改变晶闸管导通角的大小来调节输出功率,达到自动控制电加热炉温度的目的。这种移相方式输出一种非正弦波,实践表明这种控制方式产

生相当大的中频干扰,并通过电网传输,给电力系统造成“公害”。采用固态继电器控温电路,通过单片机控制固态继电器,其波形为完整的正弦波,是一种稳定、可靠、较先进的控制方法。为了降低成本和保证较高的控温精度,采用普通的ADC0809芯片和具有零点迁移、冷端补偿功能的温度变送器桥路,使实际测温范围缩小。 1.1电阻炉组成及其加热方式 电阻炉是工业炉的一种,是利用电流通过电热体元件将电能转化为热能来加热或者熔化元件或物料的热加工设备。电阻炉由炉体、电气控制系统和辅助系统组成,炉体由炉壳、加热器、炉衬(包括隔热屏)等部件组成。由于炉子的种类不同,因而所使用的燃料和加

热方法也不同;由于工艺不同,所要求的温度高低不同,因而所采用的测温元件和测温方法也不同;产品工艺不同,对控温精度要求不同,因而控制系统的组成也不相同。电气控制系统包括主机与外围电路、仪表显示等。辅助系统通常指传动系统、真空系统、冷却系统等,因炉种的不同而各异。电阻炉的类型根据其热量产生的方式不同,可分为间接加热式和直接加热式两大类。间接加热式电阻炉,就是在炉子内部有专用的电阻材料制作的加热元件, (4)电阻炉温度按预定的规律变化,超调量应尽可能小,且具有良好的稳定性; (5)具有温度、曲线自动显示和打印功能,显示精度为±1℃; (6)具有报警、参数设定、温度曲线修改设置等功能。

电阻炉温度控制实习报告

北华大学 过程控制实习 实习题目:电阻炉温度控制系统 班级学号:_________________________ 姓名:_________________________ 专业名称:_________________________ 指导教师:_________________________ 2014年3月24日

前言 在大二的课程里我们学习了自动控制系统、过程控制工程及工业自动化仪表等课程。我们学习到了许多关于自动控制方面的理论知识,但实践是检验一切真理的标准,只有真真正正的将理论与实践相结合。用理论来指导实践,用实践来检验并完善理论。为了使提高我们的动手能力及理论相结合的能力,学校组织了为期三周的关于电阻炉温度控制系统的生产实习。 生产实习为期三周,分为两阶段。第一阶段为第一周,在这一周里,我们要了解温度控制系统所用到的仪器仪表及理论知识,学习使用组态王这一生产模拟软件并用它将温度控制系统的整个控制过程做成动态模拟动画。第二阶段为第二、第三两周,在这段时间里,我们需要学会PID自整定控制仪、无纸记录仪及可控硅三相调功器的功能、使用方法以及校准。画出整个系统的电气原理图及仪器仪表的电路接线图。利用4:1衰减曲线法来调节PID的控制参数,以实现无偏差控制的控制目标。经过三周的生产实习能够更好的做到学以致用,将理论实际相结合,用理论来指导实践,用实践来完善理论。

目录 第一部分系统简介及工艺流程 (1) 1.1系统简介 (1) 1.2双向可控硅 (2) 1.3三相电阻炉 (3) 1.4K型热电偶 (5) 1.5温度变送器 (9) 1.6无纸记录仪 (10) 1.7工艺流程图 (13) 第二部分零点调整及量程调整 (14) 2.1零点调整 (14) 2.2量程调整 (18) 第三部分静态特性及动态特性 (18) 3.1静态特性及动态特性的定义 (18) 3.2实验步骤 (19) 3.3PID的参数整定口诀 (20) 3.4积分饱和问题 (20) 第四部分参数整定及投运 (22) 4.1在纯比例作用的参数整定 (22) 4.2在比例积分作用下的参数整定 (24) 4.3比例积分微分的参数整定 (25) 4.4系统的投运 (26) 第五部分组态王软件的应用 (27) 5.1组态王软件的简介 (27) 心得体会 (28) 参考文献 (30) 附录一 (31) 附录二 (32) 附录三 (33) 附录四 (34)

高温箱式电阻炉温度控制器介绍

高温箱式电阻炉温度控制器介绍 本章主要介绍电阻炉温度过程控制中,常用的位控、晶闸管调节器及变压器等几种控制方法,并对计算机和可编程控制器在电阻炉控制系统中的应用、PID控制原理也作了简单介绍。 电阻炉的温度控制,就是根据实际温度与设定温度的偏差,改变炉子的加热功率,使炉子温度在设定温度范围之内,满足加热工艺要求。加热功率的大小决定了炉子温度的高低和升温速度的快慢,加热功率的稳定性决定了宏达炉业电阻炉温度的稳定性。改变加热功率的方法很多,常见的有位式、晶闸管调节器和电炉变压器控制方式等,采用何种加热方式由炉子的结构、用途和温度的高低决定。 电阻炉的温度控制无论采用哪种控制方式,其控制过程基本是相同的,总是包括温度测量、温度控制器、加热驱动部件、电热元件以及辅助电路等 (1)温度测量。电阻炉的温度测量通常采用热电偶温度传感器和光电高温计,一般情况下采用热电偶进行接触式侧量,当温度较高时则必须选用辐射型光电测温计进行非接触时测量。 (2)温度控制器。温度控制器也就是常说的温度控制仪表,其作用是一方面显示温度传感器或变送器送来的温度信号;另一方面把测量的温度值与设定值进行比较,输出温度控制信号。在电阻炉温度控制中,如果控制精度要求不高,可采用模拟位控温度控制器,否则采用数字式智能温度控制仪表,目前后者应用较多。 (3)加热驱动部件。加热驱动部件起着功率放大的作用,把温度控制信号的变化转换为加热功率的变化,给电热元件加热,达到改变炉子温度的目的。加热驱动部件是影响温度控制方式的主要因素之一,常用的有接触器、固态继电器、晶闸管调节器以及变压器等。 (4)电热元件。电热元件是把电能转化为热能的部件,主要有非金属、金属合金及纯金属三种类型。 (5)辅助电路。辅助电路是指除加热主电路以外的电路,包括辅助装置的动作、工作状态的指示以及安全互锁保护等。

单片机课程设计(温度控制系统)

温度控制系统设计 题目: 基于51单片机的温度控制系统设计姓名: 学院: 电气工程与自动化学院 专业: 电气工程及其自动化 班级: 学号: 指导教师:

2015年5月31日 摘要: (3) 一、系统设计 (3) 1.1 项目概要 (3) 1.2设计任务和要求: (4) 二、硬件设计 (4) 2.1 硬件设计概要 (4) 2.2 信息处理模块 (4) 2.3 温度采集模块 (5) 2.3.1传感器DS18b20简介 (5) 2.3.2实验模拟电路图 (7) 2.3.3程序流程图 (6) 2.4控制调节模块 (9) 2.4.1升温调节系统 (9) 2.4.2温度上下限调节系统 (8) 2.43报警电路系统 (9) 2.5显示模块 (12) 三、两周实习总结 (13) 四、参考文献 (13) 五、附录 (15)

5.1原理图 (15) 摘要: 在现代工业生产中,温度是常用的测量被控因素。本设计是基于51单片机控制,将DS18B20温度传感器实时温度转化,并通过1602液晶对温度实行实时显示,并通过加热片(PWM波,改变其占空比)加热与步进电机降温逐次逼近的方式,将温度保持在设定温度,通过按键调节温度报警区域,实现对温度在0℃-99℃控制的自动化。实验结果表明此结构完全可行,温度偏差可达0.1℃以内。 关键字:AT89C51单片机;温控;DS18b20 一、系统设计 1.1 项目概要 温度控制系统无论是工业生产过程,还是日常生活都起着非常重要的作用,过低或过高的温度环境不仅是一种资源的浪费,同时也会对机器和工作人员的寿命产生严重影响,极有可能造成严重的经济财产损失,给生活生产带来许多利的因素,基于AT89C51的单片机温度控制系统与传统的温度控制相比具有操作方便、价价格便宜、精确度高和开展容易等优点,因此市场前景好。

单片机的电阻炉温度控制系统设计

目录 概述 (2) 1 整体设计及系统原理 (2) 2 硬件设计 (3) 2.1 温度检测电路 (3) 2.2 键盘控制和显示电路 (5) 2.3 加热控制电路 (6) 3 心得体会 (8) 参考文献 (9)

基于单片机的电阻炉温度控制系统设计 概述 电阻炉在化工、冶金等行业应用广泛,因此温度控制在工业生产和科学研究中具有重要意义。其控制系统属于一阶纯滞后环节,具有大惯性、纯滞后、非线性等特点,导致传统控制方式超调大、调节时间长、控制精度低。采用单片机进行炉温控制,具有电路设计简单、精度高、控制效果好等优点,对提高生产效率、促进科技进步等方面具有重要的现实意义。此次课程设计温度控制系统的主要技术指标有:温控范围:300C?1000C ;恒 温时间:0?24小时;控制精度:±C;超调量<1%。 1整体设计及系统原理 本系统由单片机AT89C51、温度检测电路、键盘显示、显示电路、温度控制电路等部 分组成。系统中采用了新型元件,功能强、精度高、硬件电路简单。其硬件原理图如图 1 所示。 在系统中,利用热电偶测得电阻炉实际温度并转换成毫伏级电压信号。该电压信号经过温度检测电路转换成与炉温相对应的数字信号进入单片机,单片机进行数据处理后,通过液晶显示器显示温度,同时将温度与设定温度比较,根据设定计算出控制量,根据控制量通过控制继电器的导通和关闭从而控制电阻丝的导通时间,以实现对炉温的控制。 图1硬件原理图

程序流程图 在系统软件中,主程序完成系统初始化和电炉丝的导通和关断;炉温测定、键盘输入、时间确定和显示、控制算法等都由子程序来完成;中断服务程序实现定时测温和读取时间。流程图如图2所示。 图2总体流程图

(完整word版)基于51单片机的温度控制系统设计

基于51单片机的水温自动控制系统 0 引言 在现代的各种工业生产中 ,很多地方都需要用到温度控制系统。而智能化的控制系统成为一种发展的趋势。本文所阐述的就是一种基于89C51单片机的温度控制系统。本温控系统可应用于温度范围30℃到96℃。 1 设计任务、要求和技术指标 1.1任务 设计并制作一水温自动控制系统,可以在一定范围(30℃到96℃)内自动调节温度,使水温保持在一定的范围(30℃到96℃)内。 1.2要求 (1)利用模拟温度传感器检测温度,要求检测电路尽可能简单。 (2)当液位低于某一值时,停止加热。 (3)用AD转换器把采集到的模拟温度值送入单片机。 (4)无竞争-冒险,无抖动。 1.3技术指标 (1)温度显示误差不超过1℃。 (2)温度显示范围为0℃—99℃。 (3)程序部分用PID算法实现温度自动控制。 (4)检测信号为电压信号。 2 方案分析与论证 2.1主控系统分析与论证 根据设计要求和所学的专业知识,采用AT89C51为本系统的核心控制器件。AT89C51是一种带4K字节闪存可编程可擦除只读存储器的低电压,高性能CMOS 8位微处理器。其引脚图如图1所示。 2.2显示系统分析与论证 显示模块主要用于显示时间,由于显示范围为0~99℃,因此可采用两个共阴的数码管作为显示元件。在显示驱动电路中拟订了两种设计方案: 方案一:采用静态显示的方案 采用三片移位寄存器74LS164作为显示电路,其优点在于占用主控系统的I/O口少,编程简单且静态显示的内容无闪烁,但电路消耗的电流较大。 方案二:采用动态显示的方案 由单片机的I/O口直接带数码管实现动态显示,占用资源少,动态控制节省了驱动芯片的成本,节省了电 ,但编程比较复杂,亮度不如静态的好。 由于对电路的功耗要求不大,因此就在尽量节省I/O口线的前提下选用方案一的静态显示。

电阻炉温度控制系统的设计说明

电炉温度控制系统设计

摘要 热处理是提高金属材料及其制品质量的重要技术手段。近年来随工业的发展, 对金属材料的性能提出了更多更高的要求,因而热处理技术也向着优质、高效、节能、无公害方向发展。电阻炉是热处理生产中应用最广泛的加热设备,加热时恒温过程的测量与控制成为了关键技术,促使人们更加积极地研制热加工工业过程的温度控制器。 此设计针对处理电阻炉炉温控制系统,设计了温度检测和恒温控制系统,实现了基本控制、数据采样、实时显示温度控制器运行状态。控制器采用51 单片机作为处理器,该温度控制器具有自动检测、数据实时采集处理及控制结果显示等功能,控制的稳定性和精度上均能达到要求。满足了本次设计的技术要求。 关键词:电阻炉,温度测量与控制,单片机

目录 一、绪论 ....................................................................................................... - 1 - 1.1 选题背景........................................................................................ - 1 - 1.2 电阻炉国发展动态........................................................................... - 1 - 1.3 设计主要容 .................................................................................... - 2 - 二、温度测量系统的设计要求........................................................................... - 3 - 2.1 设计任务......................................................................................... - 3 - 2.2 系统的技术参数................................................................................ - 3 - 2.3 操作功能设计................................................................................... - 4 - 三、系统硬件设计........................................................................................... - 5 - 3.1 CPU选型........................................................................................ - 5 - 3.2 温度检测电路设计.............................................................................. - 6 - 3.2.1 温度传感器的选择..................................................................... - 6 - 3.2.1.1热电偶的测温原理 ......................................................... - 7 - 3.2.1.2 热电偶的温度补偿......................................................... - 7 - 3.2.2 炉温数据采集电路的设计.......................................................... - 8 - 3.2.2.1 MAX6675芯片.......................................................... - 8 - 3.2.2.2 MAX6675的测温原理................................................. - 9 - 3.2.2.3 MAX6675 与单片机的连接.......................................... - 10 - 3.3 输入/输出接口设计......................................................................... - 10 - 3.4 保温定时电路设计 .......................................................................... - 13 - 3.4.1 DS1302 与单片机的连接....................................................... - 13 - 3.5 温度控制电路设计............................................................................ - 14 - 系统硬件电路图...................................................................................... - 17 - 四、系统软件设计......................................................................................... - 19 - 4.1 软件总体设计 .................................................................................. - 19 - 4.2 主程序设计 ..................................................................................... - 19 - 4.3 温度检测及处理程序设计................................................................... - 20 - 4.4 按键检测程序设计............................................................................ - 23 - 4.5 显示程序设计 .................................................................................. - 25 - 4.6 输出程序设计 .................................................................................. - 27 - 4.7中值滤波 ......................................................................................... - 28 - 五、结论 ..................................................................................................... - 30 - 参考文献 ..................................................................................................... - 31 -

电阻炉温度控制.

项目九电阻炉温度控制 项目内容: 在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。采用MCS-51单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。因此,单片机对温度的控制问题是一个工业生产中经常会遇到的问题。 温度采集采用热电偶,经过变送器后转换为电信号。经过A/D转换器ADC0809转变为数字量。 8031对温度的控制是通过D/A转换实现的。双向可控硅管和加热丝串接在交流220V、50Hz市电回路。在给定周期T内,8031只要改变可控硅管的接通时间即可改变加热丝的功率,以达到调节温度的目的。 通常,电阻炉炉温控制都采用偏差控制法。偏差控制的原理是先求出实测炉温对所需炉温的偏差值,然后对偏差值处理获得控制信号去调节电阻炉的加热功率,以实现对炉温的控制。在工业上,偏差控制又称PID控制,这是工业控制过程中应用最广泛的一种控制形式,一般都能收到令人满意的效果。

能力目标: 课题1 A-D转换接口技术 课题2 ADC0809的应用技术 课题3 D-A转换接口技术 课题4 TLC5615的应用技术 实践演练: 1.亲手设计调试电阻炉的温度,对炉温的采集,与预设值相比较,对偏差值处理获得控制信号去调节电阻炉的加热功率,以实现对炉温的控制。 2.动手设计采集A/D转换温度对电炉丝进行控制,从而实现温度的调节。 3.通过该项目的训练,提高学生的实际动手操作能力,养成学生的工程道德观念,建立工程敬业精神和团队合作精神。

计算机控制技术课程设计-电阻炉温度控制系统设计

合肥工业大学 《计算机控制技术》课程设计 ——电阻炉温度控制系统设计 学院专业 姓名 学号_______ ________ _ 完成时间

摘要:电阻炉的类型根据其热量产生的方式不同,可分为间接加热式和直接加热式两大类。间接加热式电阻炉,就是在炉子内部有专用的电阻材料制作的加热元件,电流通过加热元件时产生热量,再通过热的传导、对流、辐射而使放置在炉中的炉料被加热。直接加热式电阻炉,是将电源直接接在所需加热的材料上,让强大的电流直接流过所需加热的材料,使材料本身发热从而达到加热的效果。工业电阻炉,大部分采用间接加热式,只有一小部分采用直接加热式。由于电阻炉具有热效率高、热量损失小、加热方式简单、温度场分布均匀、环保等优点,应用十分广泛。 关键词:炉温控制;高效率;加热 一、总体方案设计 本次课程设计主要就是使用计算机以及相应的部件组成电阻炉炉温的自动控制系统,从而使系统达到工艺要求的性能指标。 1、设计内容及要求 电阻加热炉用于合金钢产品热力特性实验,电加热炉用电炉丝提供功率,使其在预定的时间内将炉内温度稳定到给定的温度值。在本控制对象电阻加热炉功率为8KW,有220V交流电源供电,采用双向可控硅进行控制。 2、工艺要求及要求实现的基本功能 本系统中所选用的加热炉为间接加热式电阻炉,控制要求为采用一台主机控制8个同样规格的电阻炉温度;电炉额定功率为20 kW;)恒温正常工作温度为1000℃,控温精度为±1%;电阻炉温度按预定的规律变化,超调量应尽可能小,且具有良好的稳定性;具有温度、曲线自动显示和打印功能,显示精度为±1℃;具有报警、参数设定、温度曲线修改设置等功能。 3、控制系统整体设计 电阻炉温度计算机控制系统主要由主机、温度检测装置、A/D转换器、执行机构及辅助电路组成。系统中主机可以选用工业控制计算机、单片微型计算机或可编程序控制器中的一种作为控制器,再根据系统控制要求,选择一种合理的控制算法对电阻炉温度进行控制。控制系统组成框图如图11-1所示。采用热电偶

基于单片机水温控制系统

基于单片机水温控制系统 摘要:随着微机测量和控制技术的迅速发展与广泛应用,以单片机为核心的温度采集与控制系统的研发与应用在很大程度上提高了生产生活中对温度的控制水平。本设计以保质、节能、安全和方便为基准设计了一套电热壶水温控制系统,能实现在40℃~90℃X围内设定控制温度,且95℃时高温报警,十进制数码管显示温度,在PC机上显示温度曲线等功能,并具有较快响应与较小的超调。整个系统核心为SPCE061A,前向通道包括传感器及信号放大电路,按键输入电路;后向通道包括三部分:LED显示电路,上位机通信电路以及控制加热器的继电器驱动电路。利用SPCE061A的8路10位精度的A/D转换器,完成对水温的实时采样与模数转换,通过数字滤波消除系统干扰,并对温度值进行PID运算处理,以调节加热功率大小。同时在下位机上通过数码管显示当前温度,通过USB接口传送信息至上位机,可以直接在PC端观察温度的变化曲线,并根据需要进行相应的数据分析和处理,由此完成对水温的采样和控制。通过验证取得了较满意的结果。

关键词:码分多址、walsh扩频、pn扩频、电路设计、程序设计、仿真 目录 1 引言1 1.1水温控制系统概述1 1.2本设计任务和主要内容2 2 基于单片机水温控制系统设计过程2 2.1水温控制系统总体框图2 2.2总体方案论证3 2.3 各部分电路方案论证4 2.4键盘及数字显示结合5 2.5温度设定和传送电路6 3硬件电路设计与计算6 3.1 温度采样和转换电路6 3.2 温度控制电路8 3.3 单片机控制部分9 3.4键盘及数字显示部分9 参考文献9

水温控制在工业及日常生活中应用广泛,分类较多,不同水温控制系统的控制方法也不尽相同,其中以PID控制法最为常见。单片机控制部分采用AT89C51单片机为核心,采用软件编程,实现用PID算法来控制PWM波的产生,进而控制电炉的加热来实现温度控制。然而,单纯的PID算法无法适应不同的温度环境,在某个特定场合运行性能非常良好的温度控制器,到了新环境往往无法很好胜任,甚至使系统变得不稳定,需要重新改变PID 调节参数值以取得佳性能。 本文首先用PID算法来控制PWM波的产生,进而控制电炉的加热来实现温度控制。然后在模型参考自适应算法MRAC基础上,用单片机实现了自适应控制,弥补了传统PID控制结构在特定场合下性能下降的不足,设计了一套实用的温度测控系统,使它在不同时间常数下均可以达到技术指标。此外还有效减少了输出继电器的开关次数,适用于环境参数经常变化的小型水温控制系统。

电阻炉温度控制系统设计

0121011360504 学号: 题目电阻炉温度控制系统设计 学院自动化学院 专业自动化专业 班级自动化1005班 姓名柳元辉 指导教师刘小珠 2014 年 1 月10 日

课程设计任务书 学生姓名:柳元辉专业班级:自动化1005指导教师:刘小珠工作单位:自动化学院 题目: 电阻炉温度控制系统设计 初始条件: 1.课程设计辅导资料:“过程控制系统和应用”、“过程控制系统与仪表”、“过程 控制仪表及控制系统”、“过程控制系统”等; 2.先修课程:仪表与过程控制系统等。 3.主要涉及的知识点: 过程控制仪表、控制系统、被控过程等 要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具 体要求) 1.课程设计时间:1.5周; 2.课程设计内容:根据指导老师给定的题目,按规定选择其中1套完成; 本课程设计统一技术要求:研读辅导资料对应章节,对选定的设计题目所涉及的生产工艺和控制原理进行介绍,针对具体设计选择相应的控制参数、 被控参数以及过程检测控制仪表,并画出控制流程图及控制系统方框图。3.课程设计说明书按学校“课程设计工作规范”中的“统一书写格式”撰写, 具体包括: ①目录; ②摘要; ③生产工艺和控制原理介绍; ④控制参数和被控参数选择; ⑤控制仪表及技术参数; ⑥控制流程图及控制系统方框图; ⑦总结与展望;(设计过程的总结,还有没有改进和完善的地方); ⑧课程设计的心得体会(至少500字); ⑨参考文献(不少于5篇); ⑩其它必要内容等。

时间安排: 指导教师签名: 2013 年 12 月 27 日系主任(或责任教师)签名:年月日

基于单片机的温度控制系统设计

基于单片机的温度控制系统设计 摘要:这次综合设计,主要是设计一个温度控制系统,用STC89C52单片机控制,用智能温度传感器DS18B20对温度进行采集,用LCD1602液晶显示屏将采集到的温度显示出来。系统可以有效的将温度控制在设定的范围内。如果实际温度超出了控制范围,则系统会有自动的提示信号,并且相应的继电器会动作。我们的实际生活离不开对温度的控制,在很多情况下我们都要对我们所处的环境进行温度检测,然后通过一定的措施进行调节,从而达到我们自己想要的温度,使我们的生活环境更加适宜。 关键字:单片机;液晶显示屏;温度传感器;继电器;提示信号 Abstract:This integrated design is the design of a temperature control system. A smart temperature sensor DS18B20 is used to collect temperature and a LCD1602 Liquid Screen is used to display the collected temperature. The system controlled by STC89C52 can effectively control the temperature within the setting limits. If the actual temperature exceeds the setting range, the system will automatically give signal, and the corresponding Relay will take related actions. It is necessary for us to control the temperature because in many situations the temperature around us is not proper for us. So we need to detect it and take some actions to adjust it to the temperature we want to make the environment around us better. Key Words:DS18B20;LCD1602;STC89C52;Relay;Signal 引言

电炉温度控制系统

引言 前言:电阻炉在国民经济中有着广泛的应用,而大功率的电阻炉则应用在各种工业生产过程中。然而,大多数电阻炉存在着各种干扰因素。一直以来,人们采用了各种方法来进行温度控制,都没有取得很好的控制效果。起先由于电阻炉的发热体为电阻丝,传统方法大多采用仪表测量温度,并通过控制交流接触器的通断时间比例来控制加热功率。电阻炉微机自动程序温度控制系统就是通过单片机对加热炉的升、降温速率和保温时间进行严格控制的装置,它将温度变送、显示和数字控制集于一体,以微机控制为基础,以A/D转换器为核心,并配以适当的外围接口电路,实现对电阻炉温度自动控制。 摘要:自动控制系统在各个领域尤其是工业领域中有着及其广泛的应用,温度控制是控制系统中最为常见的控制类型之一。随着单片机技术的飞速发展,通过单片机对被控对象进行控制日益成为今后自动控制领域的一个重要发展方向。 1.电加热炉温度控制系统的特性 温控系统主要由温度传感器、温度调节仪、执行装置、被控对象四个部分组成,其系统结构图如图1.1所示。 图1.1 被控制对象是大容量、大惯性的电热炉温度对象,是典型的多阶容积迟后特性,在工程上往往近似为包含有纯滞后的二阶容积迟后;由于被控对象电容量大,通常采用可控硅作调节器的执行器,其具体的电路图如图1.2所示。如图1.3

所示,设周期T c 内导通的周期的波数为n,每个周波的周期为T,则调功器的输 出功率为P=n×T×P n /T c ,P n 为设定周期T c 内电压全通过时候装置的输出功率。 图1.2 图1.3 执行器的特性:电炉的温度调节是通过调节剂(供电能源)的断续作用,改变 电炉丝闭合时间T b 与断开时间T k 的比值α,α=T b /T k 。 调节加热炉的温度,在工业上是通过在设定周期范围内,将电路接通几个周波,然后断开几个周波,改变晶闸管在设定周期内通断时间的比例,来调节负载两端交流平均电压即负载功率,这就是通常所说的调功器或周波控制器;调功器是在电源电压过零时触发晶闸管是导通的,所以负载上得到的是完整的正弦波,调节的只是设定周期T c 内导通的电压周波。 2.电炉的电加热原理及方式 当电流在导体中流过时,因为任何导体均存在电阻,电能即在导体中形成损耗,转换为热能,按焦耳楞次定律:Q=0.2412Rt,Q代表热能,单位卡;I代表电流,单位安9;R代表电阻,单位欧姆;t代表时间,单位秒。 按上式推算,当1千瓦小时的电能,全部转换为热能时Q=(0.24×1000×36000)/1000=864千卡。 在电热技术上按l千瓦小时=860千卡计算。电炉在结构上是使电能转换为热能的设备,它能有效地用来加热指定的工件,并保持高的效率。 电阻炉按热量产生的方法不同,可分为间接加热式和直接加热式二大类。间接加热式电阻炉、就是在炉子内部有专用的电阻材料做的发热元件。电流通过加热元件时产生热量,再通过热的传导、对流、辐射而使放置在炉中的炉料被加热。