催化剂试卷答案

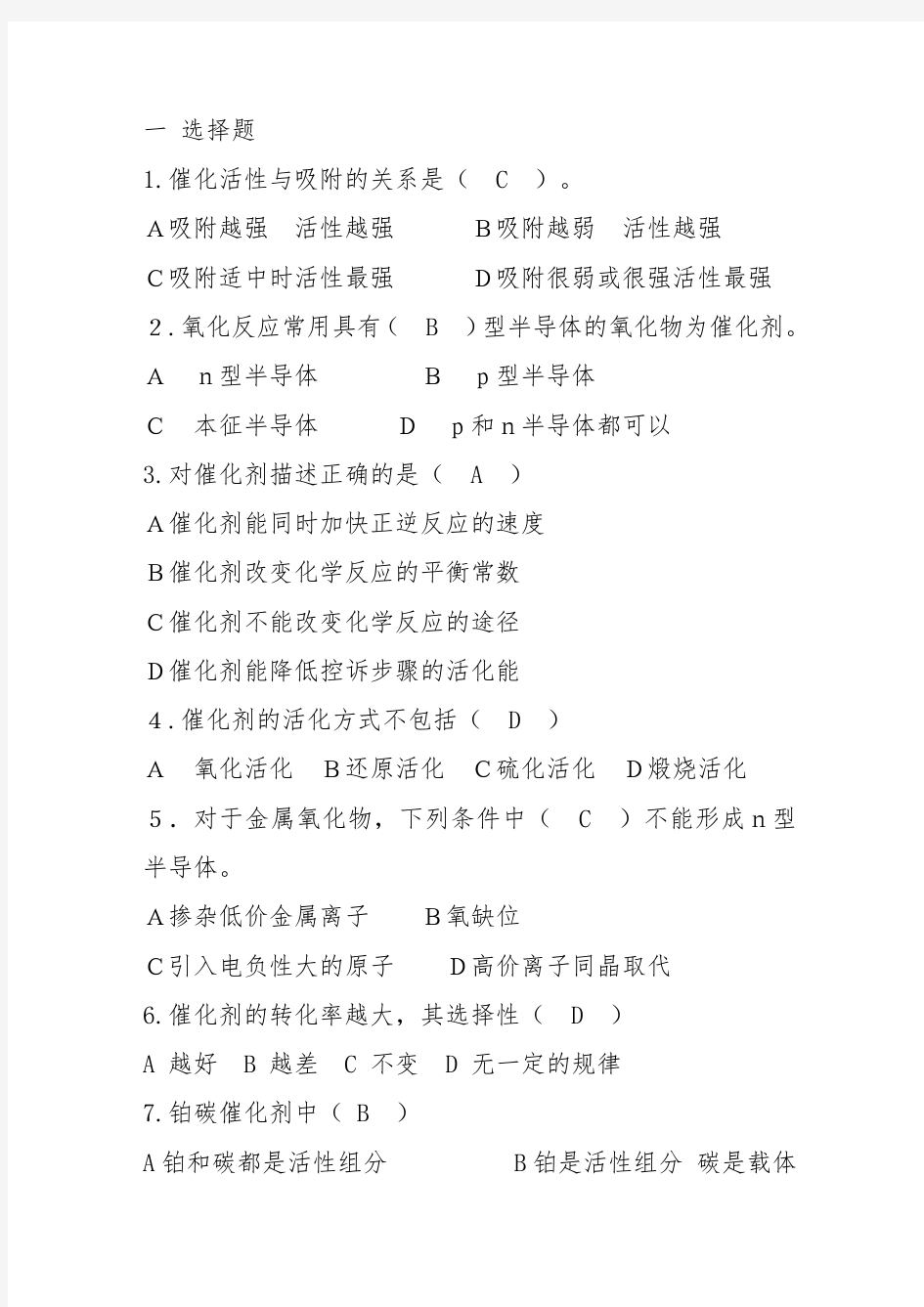

一选择题

1.催化活性与吸附的关系是( C )。

A吸附越强活性越强B吸附越弱活性越强

C吸附适中时活性最强D吸附很弱或很强活性最强2.氧化反应常用具有( B )型半导体的氧化物为催化剂。An型半导体Bp型半导体

C本征半导体Dp和n半导体都可以

3.对催化剂描述正确的是( A )

A催化剂能同时加快正逆反应的速度

B催化剂改变化学反应的平衡常数

C催化剂不能改变化学反应的途径

D催化剂能降低控诉步骤的活化能

4.催化剂的活化方式不包括( D )

A氧化活化B还原活化C硫化活化D煅烧活化5.对于金属氧化物,下列条件中( C )不能形成n型半导体。

A掺杂低价金属离子B氧缺位

C引入电负性大的原子D高价离子同晶取代

6.催化剂的转化率越大,其选择性( D )

A 越好

B 越差

C 不变

D 无一定的规律

7.铂碳催化剂中( B )

A铂和碳都是活性组分 B铂是活性组分碳是载体

C铂是活性组分碳是助催化剂 D 碳是活性组分铂是助催化剂

8.在O2,CO,H2,N2中,金属最易吸附( A )

A O2

B CO

C H2

D N2

9.下列影响催化剂活性衰退的原因中,可逆的是( D )

A 活性组分的烧结

B 活性组分剥落

C 催化剂的化学组成发生变化

D 吸附了其他物质

10.SO2被氧化成SO3的机理为:

NO+O2→NO2 SO2+NO2→SO3+NO

其中NO是(C)

A总反应的反应物 B中间产物

C催化剂 D最终产物

11.以下符合兰格缪尔吸附理论基本假定的是( A )

A.固体表面是均匀的,各处的吸附能力相同

B.吸附分子层可以是单分子层或者多分子层

C.被吸附分子间有作用,相互影响

D.吸附热和吸附的位置和覆盖度有关

二填空题

1.催化剂的一般组成包括主催化剂,助催化剂,共催化剂和载体。

2.Ea,Ed,Qc之间的关系为 Ed=Ea+Qc 。3.分子筛的化学组成为 M2/n O˙Al2O3˙mSiO2˙pH2O ,

结构单元是 SiO4和AlO4的四面体 ,常见的分子筛类型有 X型, Y型, A型, ZSM-5型。

4.金属催化剂的毒物主要包含硫化物,砷化物,重金属杂质。

5.浸渍法包括等体积浸渍,过饱和浸渍,多次浸渍。6.防止积碳的主要方法有加入K2O,用重整催化剂Pt-Re, Pt-Ir,使用CeO2。

7.硅铝比高主要表现在抗热,抗水蒸汽,抗酸度三方面能力强。

8.估量催化剂的价值的因素有活性,选择性,稳定性,价格。

9.化学反应体系实现的两个基本要素是热力学可行,动力学可行。

10.催化剂的活性随运转时间变化可分为成熟期,稳定期,衰老期三个时期。

11.催化择形包括反应物择形,产物择形,约束过渡态择形三种。

12.活化吸附与非活化吸附的区别在于前者气体发生化学吸附需要外加能量活化;解离吸附和缔合吸附的区别在于前者发生化学键断裂。

13.为了适应工业上强放(吸)热反应的需要,载体一般应具有较大的热容和良好的导热性。

14.分解N2O采用NiO催化剂时,加入少量Li2O作助催化剂,催化分解活性更好,这是因为Li2O的加入形成了受主能级,使E f降低,故催化活性得到促进。

三简答题

1.催化剂母体制备时煅烧的目的是什么?

答:煅烧:有的钝态催化剂只经过煅烧处理便具有催化活性。例如,对于一些氧化物催化剂,煅烧就是活化。有的催化剂(如金属催化剂),煅烧后还要进一步还原。

煅烧处理的目的大致可以归纳如下:

①通过物料的热分解,除去化学结合水和挥发性物质(如二氧化碳、二氧化氮、氨等),使之转变为所需的化学成分;

②通过固态反应、互溶、再结晶,获得一定的晶型、微晶粒度、孔径和比表面等;

③使微晶适当烧结,提高产品的机械强度。

2.何谓积碳?有哪些形态?积碳的原因是什么?

答:

积碳:指催化剂在使用过程中,逐渐在表面上沉积一层炭质化合物,减少了可利用的表面积,引起催化剂活性的衰退。

积碳形态:固定的无定型态、层状石墨碳、管须状结晶碳、粘稠状液态碳、焦油。

原因:热裂解、催化裂解、深度脱氢、烯烃聚合。

3.简述催化反应经历的过程?

答:

催化过程中,先经历一个物理过程,其先后经历了外扩散过程和内扩散过程;其次经历化学过程,包括化学吸附过程、表面反应过程、脱附过程;最后再经历一个物理过程,先后为内扩散过程、外扩散过程。

4.物理吸附的化学吸附有哪些区别?

答:

物理吸附作用力是范德华力,化学吸附的作用力是价键力;

物理吸附热仅比液化热稍大,化学吸附热可与化学反应热相比;

物理吸附总是放热的、吸附很快、又是受扩散限制、且无需活化能,化学吸附有时可能吸热有可能放热,有活化吸附和非活化吸附;物理吸附发生于吸附物的沸点附近,化学吸附的温度一般高于物理吸附。

5.化学吸附状态与金属催化剂逸出功和反应物气体的电离势之间的关系?

答:

Φ:金属催化剂的电子逸出功Ι:反应物气体的电离势Φ>Ι:电子从反应物向金属催化剂表面转移,反应物分子变成吸附在金属催化剂表面上的正离子,形成离子键。

Φ<Ι:电子从金属催化剂表面向反应物分子转移,使反应物分子变成吸附在金属催化剂表面的负离子,形成离子键。

Φ≈Ι:常常二者各自提供一个电子共享,形成共价键。这种吸附键通常吸附热很大,属强吸附。

6.简述分子筛的各级结构单元?

答:

一级结构单元:硅、铝原子通过sp3杂化轨道与氧原子相连,形成以硅或铝原子为中心的正四面体;

二级结构单元:由硅氧四面体或铝氧四面体通过氧桥形成的环结构;

笼结构:二级结构单元再通过氧桥进一步连接形成。

7.在制造固体催化剂时,可采用哪些方法进行活化处理?答:

1)热活化方法:可导致催化剂改变化学组成和影响其物理状态。改变化学组成包括:热分解使氢氧化物、铵盐、硝酸盐、有机酸盐等分解成氧化物;发生固相变化,在高温下使组元间相互作用,形成化合物。改变物理状态主要是晶相变化,脱水、比表面孔结构变化。

2)化学活化方法。还原:金属催化剂常常先制成氧化物,然后用氢气或者其他气体还原为活化金属态;氧化:用氧化剂使是低价氧化物变为高价氧化物;硫化:氧化物硫化

为硫化物。

四论述题

1.分析催化剂失活的原因?

答:

1)催化剂中毒:指催化剂在微量毒物的作用下丧失活性和选择性。催化剂中毒会使得其使用寿命大大缩短。毒物通常是反应原料包含的杂质,或者催化剂本身的某些杂质在反应条件下与活性组分作用而使催化剂失去活性,反应产物或副产物及中间物种都可能引起催化剂中毒。

2)催化剂的烧结:催化剂在高温反应一定时间后,负载在载体上的高分散的活性组分的小晶粒具有较大的自由能,加之表面晶格质点的热振动产生位移,结果晶粒长大,导致活性表面积缩小,活性降低甚至丧失活性。

3)催化剂的积碳:在催化烃类转化反应中,都会由于积碳生成而覆盖催化剂的表面或者堵塞催化剂的孔道,导致催化剂失活。

2.简述多组分固体催化剂的组成及其各部分的作用?

答:

1)主催化剂:催化活性的主体,多个活性组分协同催化;

2)共催化剂:与主催化剂同时起作用的活性组分,两者缺一不可。在单独使用时活性活性很低,组成共催化剂

时活性很高;

3)助催化剂:本身无催化活性或活性很小,但加入后能提高催化剂的活性、稳定性、选择性。

助催化剂包括:结构型助催化剂——提高稳定性,延长催化剂寿命;调变型助催化剂——加入碱金属或碱土金属,中和酸性,抑制结焦;毒化型——防止积碳,加入碱性物质毒化强酸中心。

4)载体(基质):作用如下

分散活性组分——提供大表面和孔隙结构,节省活性组分,提高抗中毒能力;稳定化作用;支撑作用——维持一定形状;传热和稀释作用——防止烧结;助催化剂作用——调节载体的活性金属间作用。

变换催化剂

DNB303Q 型低温耐硫变换催化剂的应用 张同福王志武孟令杨刘宜堂杨万成(山东明水化工有限公司 250200 临朐大祥精细化工有限公司262600) 摘要:简要介绍该公司“18.30”工程中采用中低低变换工艺的情况,重点介绍 DNB303Q 型催化剂升温还原及运行效果。 关键词: “18.30”工程中低低运行 山东明水化工有限公司前身为济南明水化肥厂。1958 年建厂,为全国最早的 13 家小氮肥企业之一,企业经过近 50 年的发展,2005 年已具备年产 20×104t 合成氨,24×104t 尿素的生产能力2005 年改制并且和晋煤集团合 作后,为进一步提高企业综合实力,决定对现有装置进行改造并新上一套“18.30”工程,工程投资约 5 亿元。新装置经过十个月的建设,于 2007 年元月建成进入试开车阶段。 此套“8.30”工程全部为我公司自行设计安装,在设计上大量采用目前国内最先进的技术变换工段采用比较成熟的中低低变换技术,采用临朐大祥公司的 DNB303Q 型低温耐硫变换催化剂,经过近 10 个月的生产使用,该催化剂表现出良好的性能。 1 中低低变换系统概述 (1)工艺流程(见图 1) (2)流程简述 压缩机二段来气首先进入焦炭过滤器,吸附掉气体中杂质后进入饱和热水塔与热水泵来的热水在塔内填料层逆流接触换热,换热后的气体经添加蒸汽后进入一热交管内和低变来变换热气体换热后,进入二热交和中变来热气体换热后进中变炉反应,中变反应气体经二热交换热后进入低变炉上段反应,反应后的气体经段间换热器进入低变下段,低变下段出气经一热交后进入饱和塔热水段,与热水换热后经气水分离器后送压缩机三段。 (3)主要设备(见表 1) (4)低变炉催化剂装填情况 根据低变炉生产负荷,上段催化剂装填40m3,下段催化剂装填 45m3,共 计装填 85m3。 2 升温还原 因为此装置是新上设备,且 DNB303Q 催化剂在我公司是第一次使用,为保证升温硫化顺利,制定了详细的升温硫化方案。 (1)硫化方法及流程 低变催化剂使用前需硫化,本次硫化采用一次通过硫化法。首先将液体 CS2 加入储槽,然后用钢瓶中的氮气将储槽压力升至 0.2MPa 左右备用,半水煤气置换合格后(O2<0.5%),经静电除焦和焦炭过滤器后通入低变炉,开电加热器,使催化剂升温最低点至120℃以上后,开启 CS2 储槽出口阀,使 CS2 经转子流量计计量后,进入半水煤气管道经低变炉放空。流程顺序如下。罗茨风 机→电加热炉→低变上段催化剂层→段间换热器→下段催化剂层→出口管放空。

第六章金属催化剂催化作用讲解

第六章金属催化剂催化作用 章节分配 一、金属催化剂重要类型及重要催化反应示例 二、乙烯环氧化催化作用 1. 乙烯环氧化工业催化剂 2. 乙烯环氧化反应机理 3. 乙烯环氧化中助催剂、促进剂的作用及新型催化剂 三、氨合成催化剂催化作用 1. 合成氨催化剂简况 2. 熔铁催化剂的结构 3. 各种助剂的作用及含量的最佳值范围 4. 氨合成铁催化剂活性中心模型及其作用机理 四、烃类催化重整催化剂作用原理 1. 催化重整反应及重整催化剂 2. 烃类在过渡金属上的吸附态及烃类脱氢 3. 催化重整作用机理 五、其他重要类型金属催化剂简介 1. 镍系催化剂 2. 裂解气中炔烃选择加氢催化剂 六、金属催化剂的电子迁移、d空穴与催化活性 七、多位理论的几何因素与能量因素 八、对多位理论及电子理论的评价 金属催化剂是固体催化剂中研究得最早、最深入,同时也是获得最广泛应用的一类催化剂,例如,氨的合成(Fe)和氧化(Pt),有机化合物的加氢(Ni,Pd,Pt,等)、氢解(Os, Ru,Ni,等)和异构(Ir,Pt,等),乙烯的氧化(Ag),CO的加氢(Fe,

Co,Ni,Ru,等)以及汽车尾气的净化(Pt,Pd,等)等等。其主要特点是具有很高的催化活性和可以使多种键发生开裂。 (1) 自从上世纪P.Sabatier发现金属镍可催化苯加氢生成环己烷以来,迄今除金属催化剂以外,尚未发现过能催化这一反应的其它类型催化剂.又如,乙烷氢解对金属催化剂来说并非难事.然而除金属催化剂之外,也末发现可使乙烷加氢分解的别种催化剂,另外,如众所周知,F—T合成也只有在金属催化剂上才能进行等等.那么,金属催化剂之所以具有这种高的活性,其内在因素是什么? (2)所有金属催化剂几乎都是过渡金属,而且,金属催化剂的功能又都和d 轨道有关,这是为什么? (3)当过渡金属催化剂按其活性排列时,对每个反应都有自己独有的序列,即使对每类反应,至今也未发现它们有相同的序列,什么是决定这种序列的内在因素? (4)对一个反应来说,为什么同类金属又常常有明显不同的选择性? (5)对某些反应来说,单位表面积的催化活性决定于金属的晶面、金属晶粒的大小(如果金属是负载着的),载体以及制法,为什么对活性有这种差别?又怎样和反应相联系? (6)由两种金属制成的合金催化剂,其催化功能随组分有强大变化,而且又明显地取决于所研究的反应,产生这些效果的原因是什么? 表6-1 金属催化剂类型(按制备方法划分)

中温变换

中温变换炉的设计 摘要氨是一种重要的化工产品,主要用于化学肥料的生产。合成氨生产经过多年的发展, 现已发展成为一种成熟的化工生产工艺。合成氨的生产主要分为:原料气的制取;原料气的净化与合成。粗原料气中常含有大量的C,由于CO是合成氨催化剂的毒物,所以必须进行净化处理,通常,先经过CO变换反应,使其转化为易于清除的CO2和氨合成所需要的H2。因此,CO变换既是原料气的净化过程,又是原料气造气的继续。最后,少量的CO用液氨洗涤法,或是低温变换串联甲烷化法加以脱除。变换工段是指CO与水蒸气反应生成二氧化碳和氢气的过程。在合成氨工艺流程中起着非常重要的作用。 关键词:一氧化碳变换反应催化剂

Design of the Shift Convertor in Mesotemperature Abstract Ammonia is an important chemical products,mainly used for the production of chemical fertilizers. Ammonia production after years of development,has become a mature chemical production process. Ammonia production can bedivided into:the gas production of raw materials,raw materials and synthetic gas purification. Crude materials often contain large quantities of gas C,due to ammonia CO is the catalyst poison,so the need for purification,usually,the first reaction after CO transform it into easy to remove the CO2and ammonia synthesis required by the H2. Therefore,CO transformation is not only feed gas purification process,but also a feed gas to the gas. Finally,the CO with a small amount of liquid ammonia washing,or low-temperature method to transform series methanation removal. Section transform CO is the reaction of carbon dioxide and water vapor and hydrogen process. Ammonia in the process plays a very important role. Key words carbon monoxide shift reacction activator

中温变换催化剂的升温还原原操作说明

中温变换催化剂的升温还原,钝化降温原理和操作方法 中变触媒是以三氧化二铁为主体的铁铬触媒,其本身是没有催化活性的,在生产时必须先将其还原成尖晶石结果的四氧化三铁,才具有很高的催化活性。其还原方法是利用半水煤气中的CO和H2来进行的,其还原反应如下: 3Fe2O3 +CO =2Fe3O4 +CO 2+Q 3Fe2O3 +H2 =2Fe3O 4 +H2O +Q 一,升温还原前的准备工作 1,根据所用催化剂的性能,制定相应的升温还原方案,绘制升温曲线,准备好操作记录表,同时检查电炉及电器,仪表,完好正常后方可进行。 2,认真检查系统内各盲板是否拆除,系统是否吹净,试压置换合格,系统内各阀门的开关是否在正确位置。 3,触媒升温还原操作人员应有明确分工,炉温操作有技术熟练的主操作担任。 二,升温还原程序 1,升温还原方法:先用被电炉加热器的高温空气进行升温,然后配入半水煤气进行还原。整个升温还原操作分为空气升温,蒸汽置换和过CO还原三个阶段。 2,确定升温还原的流程和线路,使其畅通合理,完成升温前的所有准备工作后,便可向变换系统输送空气。 3,开启罗茨机或压缩机,以最大空气量通过升温还原系统,要求空速在200~300NM3/hm3,在保证电炉出口温度及升温速率的前提下,空速越大越好,全开放空阀,使系统压力越低越好。 4试送一组电炉,开始空气升温。电炉出口温度及升温速率必须严格地按方案控制,温度不宜过高,升温速率不宜过快。电炉出口温度及升温速率的控制方法是气量的变化和电炉功率的调节相配合,其操作首先保证大空速,其次是调节电炉功率。 5,尽可能地缩小触媒层的轴向温差,温差以50~80℃为妥。120℃恒温主要是缩小触媒层轴向温差,有得于游离水缓慢地蒸发,以保证触媒的平稳温升和保护触媒的强度。200℃恒温应将触媒层最低温度提至高于蒸汽漏点温度20℃以上,在系统压力为0.05~0.1MPa时,触媒最低温度应在120~130℃以上,为蒸汽置换作好温度上的准备。恒温操作首先保证大蒸汽量。其次是适当地调节电炉功率,其电炉出口温度必须严格稳定在方案所要求的范围内,一般不应采用过高地提高电炉出口温度来提高触媒最低温度的方法。 6.在触媒层最低温度高于蒸汽露点后,可转为蒸汽置换升温。在转空气升温为蒸汽置换升温的过程中,应注意保护好电炉,保证温升的平稳,保证罗茨机和压缩机的安全正常运行。严禁系统压力过高,严禁带水进系统,尤其是触媒层。在保证电炉出口温度及升温速率的前提下,在兼顾系统压力尽可能低的情况下,蒸汽量低些好。蒸汽应将升温还原系统的所有设备和管线里的空气彻底置换干净(包括副线及设备的底部等死角)。如需走倒流程置换应注意变化电炉,保证电炉出口温度温升的平稳,应避免变换气体的倒流。要经常排放系统各处冷凝水。 7,蒸汽置换升温结束,当温度平稳,系统氧含量≦0.5%后,可转入触媒还原阶段。宜采用打气量小的压缩机向系统送半水煤气,一般压缩机二出压力约0.05~0.1MPa,若采用罗茨机送为气还原,在保证罗茨机安全运行的前提下,压力尽可能高些,以保证还原煤气能进入升温还原系统。如通煤气还原的阀门太大,可考虑设置管线小的近路来比较准确地调节还原煤气量。 8,应在大蒸汽比例的情况下,配入极少量的煤气。开始触媒的还原,操作者应十分认真和慎重,应避免还原煤气量过大造成还原速度过快,温度过高。触媒还原时间应长,应大于

钌金属催化剂

钌金属催化剂 1 钌催化剂简介 金属催化剂是指以金属为主要活性组分的固体催化剂。主要是贵金属及铁、钴、镍等过渡元素。有单金属和多金属催化剂。 近半个世纪以来,贵金属催化剂的发展十分迅速,已被广泛应用于石油化工、制药、环境工程和精细化工工业。其中钌在有机物如烯烃和醇的催化氧化中具有很好的活性;同时还具有良好的加氢性能;可以在常温常压下活化N2和H2分子,适用于低温低压下合成氨;因而对钌催化剂进行研究开发具有重要的理论意义和工业应用前景。Ru原子的电子结构为4d75s1,是氧化态最多的元素,每一种电子结构又具有多种几何结构,为多样的Ru配合物合成提供良好的基础,因而广泛应用于烯烃复分解聚合和异构化等有机合成反应中 2 应用实例 以钌催化苯选择加氢制备环己烯的反应为例。 2.1 主催化剂 在苯选择加氢制备环己烯的反应中,Ru、Ni、Pt、Rh、Pd和稀土(La、Eu、Yb)等第Ⅷ族及周边的金属都具有一定的活性。使用Pt、Ir、Pd等金属的络合物催化加氢制备环己烯时,环己烯选择性几乎100%,收率可达90%,但该过程过于复杂,难以实现工业化;采用苯蒸气为原料进行气固相催化加氢制备环己烯时, Ni、Ru、Rh都是较好的催化剂,但因其反应条件苛刻,使得环己烯得率很低。大量研究表明,对于目前研究得最多、并且已用于工业生产的气液液固相法催化加氢,Ru是最合适的主催化剂,它可有效抑制环己烯的深度加氢,具有较高的苯选择加氢性能。但是,Ru催化剂的性能,也受到催化剂前驱体、制备方法、助剂和载体等因素的影响。 对于液相苯部分加氢制备环己烯的反应,钌是最适宜的催化剂。随着活性组分前驱体 RuCl 3·3H 2 O、Ru(acac) 3 、Ru(Ac) 3 和Ru(NO)(NO 3 ) 3 的不同,钌的分散状况、电子云密度等发 生变化,从而对反应活性、环己烯的选择性和得率影响较大。Milone等的研究发现,以 RuCl 3·3H 2 O作为前驱体制备的催化剂在催化苯部分加氢时有着较高的环己烯选择性。其可

高温变换催化剂使用操作手册

高温变换催化剂 使用操作说明书 For personal use only in study and research; not for commercial use For personal use only in study and research; not for commercial use For personal use only in study and research; not for commercial use

For personal use only in study and research; not for commercial use For personal use only in study and research; not for commercial use 中国石化集团南京化学工业有限公司催化剂厂 二〇〇二年七月 目录 1.概述 2.物化性能及工业使用条件 3.催化剂装填 4 催化剂升温还原 5.催化剂的正常使用 6.催化剂使用中应该注意的问题 7.停车

8. 开车 9. 催化剂的卸出 10.产品的包装、运输和保管: 附件: 高温变换催化剂空气升温阶段的超温现象及防范措施 中国石化集团南京化学工业有限公司催化剂厂是我国最早生产催化剂的企业,也是催化剂行业第一家通过质量体系认证(ISO9002)的专业生产厂。目前能够生产40多个品种、90多个型号的化肥、石油化工、有机化工催化剂。化肥催化剂是传统的优势产品,广泛用于国内大、中、小型各类高低压工艺制氨装置,并出口多个国家和地区。 高温变换催化剂使用目的是为了制备后续生产要使用的氢气。通过催化反应过程来实现快速、连续。 催化剂的使用,包括从催化剂的选型开始,到催化剂的装填、升温还原、正常操作、维护保养等一系列过程。催化剂的性能只有通过工业化应用才能得以体现。催化剂使用水平的高低影响着催化剂性能的发挥。 为了您更好的使用好催化剂,在使用高温变换催化剂前,敬请阅读本手册 高温变换催化剂使用操作说明书 1.概述: 1.1 在高温条件下,铁铬系高温变换催化剂能促进一氧化碳和水蒸汽的变换反应制取H2。 高温变换催化剂是一种用于在较低汽气比条件下、相对温度较高的制氢催化剂,可用于大、中、小型制氨和制氢装置,特别是我国以煤为原料的工艺制氢装置众多,使用量也非常大。由于操作条件和设备状况限制,它要求催化剂均具有良好的活性,有的还要具备耐硫、抗沸水能力、易还原、还原态强度高、活性温区宽等特点。 随着技术的不断发展,高温变换催化剂已经由最早的单纯高温变换工艺发展到高温变换串联低温变换,

变换催化剂性能和控制工艺指标

QCS―11催化剂的技术性能介绍 QCS―11是钴钼系一氧化碳耐硫变换催化剂,是我公司专门为高CO、高水气比研究开发的催化剂。已经在两个壳牌气化工艺一变使用。和QCS-03/QCS-01催化剂相比,耐热温度高、活性稳定性好、孔结构更加合理,另外,颗粒度均匀、装填效果好,能够有效的保证装填均匀、阻力减小。镁-铝-钛三元尖晶石载体及特殊的加工制作工艺是确保QCS-11催化剂具备上述特性的基础和必备条件。 目前高CO、高水气比工艺包括壳牌炉气化、航天炉气化、GSP气化等,其中神华宁煤使用GSP是目前CO和水气比最高的工艺,对催化剂的要求也最高。我公司的QCS系列催化剂采用镁-铝-钛三元载体、稀土助剂,其活性稳定性、工况适应性是最好的,在与国外、国内催化剂对比使用过程中得到很多验证,获得中国、美国、德国、日本、印度、南非等国家的专利。 QCS―11钴钼系一氧化碳耐硫变换催化剂,适用于以重油、渣油部分氧化法或煤气化法造气的变换工艺,促进含硫气体的变换反应,是一种适应宽温(220℃~550℃)、宽硫(工艺气硫含量≥0.01% v/v)和高水气比(0.2~2.0)。该催化剂具有机械强度高,结构稳定性好,脱氧能力强等特点,能有效地脱除与吸附原料气中的氧和焦油等杂质或毒物。对高空速,高水气比的适应能力强,稳定性好,操作弹性较大。具有稳定的变换活性,可延长一氧化碳耐硫变换催化剂的使用寿命。 新鲜催化剂活性组份钴、钼以氧化钴、氧化钼的形式存在,使用时应首先进行硫化,使金属氧化物转变为硫化物。可以用含硫工艺气体硫化,也可用硫化剂单独硫化。 QCS―11耐硫变换催化剂不含对设备和人体有危害的物质,硫化时也只有少量的水生成并随工艺气排出,对设备无危害。 主要特点为: ●耐热温度高、活性稳定性好、孔结构更加合理。 ●颗粒度均匀、装填效果好,能够有效的保证装填均匀、阻力减小。 ●镁-铝-钛三元尖晶石载体及特殊的加工制作工艺是确保QCS-11催化剂具备独特性 能的基础和必备条件。 ●抗水合性能好,适用高水气比:0.2-2.0,可耐5.0MPa水蒸气分压。 ●耐热稳定性好,适合宽温变换:200-550℃。

变换催化剂硫化升温步骤及注意事项

变换催化剂硫化升温步骤及注意事项 升温步骤及注意事项 用氮气(也可用半水煤气,但控制速率,注意安全)对整个CO变换系统进行置换,置换至O2含量≤0.5%(体积分数)。然后按制定的升温流程对催化剂进行升温,升温速率控制在15-25℃/h,当催化济床层温度升至80℃时,向升温载气中配入H2;在催化剂床层温度达120℃时,恒温约4h,以利催化剂吸附水的排放及吸附氧的释放、燃烧。升温过程注意以下几点: 一、根据实际情况制定升温流程,管线盲板倒换正确; 二、用载气的温度将升温速率控制在安全范围内; 三、配氢时,注意分析升温载气中的O2含量,严格控制载气中的O2含量≤0.5%(体积分数),超标时用放空进行调整; 四、保持升温系统压力≤0.2Mpa。 变换催化剂硫化注意事项 一、在升温、降温期间,采用大空速,要求电炉功率要大(用CS2硫化时,1m3催化剂的电炉功率为30kW,用固体硫化剂时,1m3催化剂的电炉功率要≥50kW,宜分为多组控制),以满足大负荷需要。 二、硫化期间,保持硫化载气中的H2含量≥25%,可采用部分放空和添加新鲜煤气的措施保证循环气中的H2浓度达标。 三、用CS2的加入量及硫化载气温度和流量控制催化剂床层的升温速率及热点温度,必要时可切气通蒸汽降温后再导气硫化,严禁床层

温度暴涨、急降,进行强制硫化时,床层温度应控制在450-480℃,最高不得超过500℃。 四、在H2S穿透前,CS2量不可加入过多,否则会把催化剂中COO 直接还原为金属CO,CO有甲烷催化作用,不仅加剧超温,而且使硫化无法继续进行,同时损害催化剂的活性。 五、硫化系统压力应保持在0.2-0.3 Mpa。 六、因湿气硫化会使CO-MO系催化剂丧失部分活性,尤其是丧失低温活性,因此,系统保压、补氢时须用干气,并及时排放冷凝水,严禁冷凝水进入催化剂床层。 七、煤气中O2含量每升高0.1%,系统绝热温升约15℃。O2会将催化剂中的活性组分氧化成硫酸盐,降低催化剂的活性,因此,在硫化全过程中,须严格控制煤气中O2含量<0.5%,当煤气中O2含量高时,必须迅速切气源,待O2浓度降至合格后再通气硫化。 八、硫化过程中应采用较高的H2S浓度(在循环硫化过程中,采用部分放空可保证循环气中较高的H2S浓度),出口气中H2S含量高于20g/m3才算穿透。 九、要有较长的硫化时间,使硫化彻底,在温度≥350℃、出口H2S 含量≥20g/m3条件下保持8-10h,亦即温度、浓度、时间这三项同步达到指标要求,才能保证硫化彻底,而不是某一单项指标瞬时或短时达到峰值。硫化不彻底会有部分氧化态钴、钼、钾残留,使用中容易反硫化,少则1-3个月,多则不足1a就会出现催化剂失活现象。十、降温排硫时,最好用未脱硫的干煤气吹扫,如果只有脱硫煤气,

第六章 金属催化剂催化作用

第六章 金属催化剂催化作用 章节分配 一、金属催化剂重要类型及重要催化反应示例 二、乙烯环氧化催化作用 1. 乙烯环氧化工业催化剂 2. 乙烯环氧化反应机理 3. 乙烯环氧化中助催剂、促进剂的作用及新型催化剂 三、氨合成催化剂催化作用 1. 合成氨催化剂简况 2. 熔铁催化剂的结构 3. 各种助剂的作用及含量的最佳值范围 4. 氨合成铁催化剂活性中心模型及其作用机理 四、烃类催化重整催化剂作用原理 1. 催化重整反应及重整催化剂 2. 烃类在过渡金属上的吸附态及烃类脱氢 3. 催化重整作用机理 五、其他重要类型金属催化剂简介 1. 镍系催化剂 2. 裂解气中炔烃选择加氢催化剂 六、金属催化剂的电子迁移、d空穴与催化活性 七、多位理论的几何因素与能量因素 八、对多位理论及电子理论的评价 金属催化剂是固体催化剂中研究得最早、最深入,同时也是获得最广泛应用的一类催化剂,例如,氨的合成(Fe)和氧化(Pt),有机化合物的

加氢(Ni,Pd,Pt,等)、氢解(Os, Ru,Ni,等)和异构(Ir,Pt,等),乙烯的氧化(Ag),CO的加氢(Fe,Co,Ni,Ru,等)以及汽车尾气的净化(Pt,Pd,等)等等。其主要特点是具有很高的催化活性和可以使多种键发生开裂。 (1) 自从上世纪P.Sabatier发现金属镍可催化苯加氢生成环己烷以来,迄今除金属催化剂以外,尚未发现过能催化这一反应的其它类型催化剂.又如,乙烷氢解对金属催化剂来说并非难事.然而除金属催化剂之外,也末发现可使乙烷加氢分解的别种催化剂,另外,如众所周知,F—T合成也只有在金属催化剂上才能进行等等.那么,金属催化剂之所以具有这种高的活性,其内在因素是什么? (2)所有金属催化剂几乎都是过渡金属,而且,金属催化剂的功能又都和d轨道有关,这是为什么? (3)当过渡金属催化剂按其活性排列时,对每个反应都有自己独有的序列,即使对每类反应,至今也未发现它们有相同的序列,什么是决定这种序列的内在因素? (4)对一个反应来说,为什么同类金属又常常有明显不同的选择性? (5)对某些反应来说,单位表面积的催化活性决定于金属的晶面、金属晶粒的大小(如果金属是负载着的),载体以及制法,为什么对活性有这种差别?又怎样和反应相联系? (6)由两种金属制成的合金催化剂,其催化功能随组分有强大变化,而且又明显地取决于所研究的反应,产生这些效果的原因是什么? 表6-1 金属催化剂类型(按制备方法划分) 催化剂类型催化剂用金属制造方法特点 还原型Ni, Co, Cu, Fe金属氧化物以H2还原 甲酸型Ni, Co金属甲酸盐分解析出金属 Raney型Ni, Co, Cu, Fe金属和铝的合金以NaOH处理,溶提去 铝

变换催化剂升温硫化方案

新疆新业能源化工有限责任公司变换冷却装置催化剂升温硫化方案 新疆新业能源化工有限责任公司 二零一五年三月

★内部资料,注意保密 变换冷却催化剂升温硫化方案 (试行本) 编号:XYNH/QH-2014-01 编写:王海 校核: 审核: 审定: 批准: 日期: 受控号: 发布日期:2015年12月31日实施日期:2015年1月1日

目录1:催化剂的升温 2:催化剂的硫化 3:硫化时的注意事项 4:系统接气和开车

1、催化剂的升温 1.1升温前的准备工作 1.1.1催化剂装填完毕,并气密合格。 1.1.2氮气系统臵换合格,各导淋取样分析O 2 ≤0.1%。 1.1.3放入CS 2备用。有专人记录CS 2 的加入量和剩余量。CS 2 的加入量:以每 吨催化剂消耗8OKgCS 2,计共计准备CS 2 1.5吨(变换炉上段)。 1.2催化剂的升温 1.2.1采用纯氮气对催化剂床层进行升温。控制氮气的升温速率不超过50℃/h。 1.2.2催化剂床层升温一定要平稳,严格按升温曲线进行,控制好空速和升温速度, 1.2.3当触媒进行自然恒温时,放水必须完全,注意排放N 2 分离器的导淋和各反应器出口的导淋,特别是变换炉导淋排水必须及时和完全。 1.2.4当变换炉催化剂床层温度大于180℃时,可配入H 2 对催化剂床层继续升温。 1.2.5排水点:D61101A/B下倒淋,D61102下倒淋,LS61102冷凝液管线倒淋。每小时一次。 2.催化剂的硫化 2.1硫化方法: 采用氮气加氢气对催化剂进行硫化,严格控制床层入口H2含量为20-30%,添加CS2,对催化剂进行硫化。 2.2催化剂硫化反应方程式 CS2+4H2=2H2S+CH4 +240.6KJ/mol CoO+H2S=CoS+H2O +13.4KJ/mol MoO3+2H2S+H2=MoS2+3H2O +48.1KJ/mol 2.3催化剂的硫化 2.3.1当变换炉层温度大于180℃,可配入氢气继续对催化剂床层进行升温度,氢气的配入量以H2浓度为准,使H2浓度达到20%左右。 2.3.2当触媒升温至230℃时,开始添加CS2对催化剂进行硫化,观察床层温升变化情况,控制CS2补入量稳定在20-40L/h。同时适当提高触媒床层温度.

高低温变换催化剂更换小结

高低温变换催化剂更换小结 摘要:针对某合成氨装置CO变换催化剂进行更换,总结叙述了催化剂更换的判断标准并简要分析了影响高低变催化剂使用寿命的因素,及日常运行操作中如何延长高低变催化剂的使用寿命。 关键词:高低变催化剂更换使用寿命 1 高低变催化剂更换的判断 从技术上讲,高低变催化剂的使用寿命取决于催化剂的活性和床层的压力降。当催化剂的活性降低到出口CO含量接近甚至超过设计值,或压力降增加到影响系统高负荷运行时,通常应考虑更换。 1.1 高变催化剂需更换判断依据 本系统高变炉为轴径向式结构,进气切面积为纯轴流式结构的3倍多,同样工况下由上游工段带来的固体小颗粒等沉积物进入高变炉,造成的阻力上涨不明显,催化剂使用五年后压差仅仅增长0.02MPa。基于高变炉轴径向式的特殊结构,而高变床层在同一水平切面只有一个测温点,所以不能根据温度变化来判断触媒活性变化情况,分析其出口CO含量在投用初期为1.8%,到12年6月也仅为2.0%,距离设计值3.12%还相差较远,说明触媒活性仍然较好,而类似的改造装置高变催化剂在使用5年后也作了更换,因此从装置安、稳、长、满、优的角度出发,为防止催化剂出现活性突然表现下降而造成低变进口CO含量上升,床层温度上升,进而影响低变催化剂的寿命和系统能耗,综合经济效益而考虑决定借大修机会予以更换。 1.2 低变催化剂需更换的判断 上炉低变催化剂至此已使用7年,对于低变催化剂,由于高变对上游气流夹带物阻挡和过滤作用,床层压力降增加并不明显,压力降保持在0.04MPa。低变催化剂投用初期活性温度主要集中在床层上部,随着使用时间的增加床层热点温度不断下移,至12年5月分析低变炉出口CO达到设计值0.2%,变换反应已主要集中在催化剂床层的下部,虽然热点温度热偶以下还有1260 mm高的催化剂,但考虑到长时间处于热点温度下的催化剂活性已严重下降,为保证系统安全防止突然出现触媒烧穿现象发生,且因低变出口CO含量增加也就增加了后段工序甲烷化的耗氢量,通过计算低出口CO每增加0.05%因甲烷化耗氢、普里森非渗气带走氢使每小时的氢耗增加300NM3,相应每天减少了氨产量3.6T,因减产带来的年损失为200万左右,这已经是更换一炉催化剂近一半的费用;同时驰放气量增加,驰放气回收为高低压氢的能耗也随着增加。综合考虑低变催化剂在大修必须进行更换。 2高低变催化剂使用寿命影响因素分析

金属催化剂

关于金属催化剂的查阅报告 1. 金属催化剂是环境保护催化剂的一种 随着环境污染的日益严重,国际各国对于环境保护的呼声越来越高。通过绿色化学的方法治理污染是首选方案。 在催化剂界,不断兴起一种叫做“环境保护催化剂”,不断引起人们的兴趣。环境保护催化剂顾名思义是催化剂工业的一种产品,用于借助催化作用来消除环境污染的工艺。 在金属催化剂界,目前国际上广泛用含贵金属的催化剂,如铂、钯、銠、钌等,作为环境催化保护剂。贵金属活性高、寿命长,但抗铅中毒能力差,且价格昂贵。与此同时,也在大力开发非贵金属类催化剂,如铜、铬、镍、锰等,他们的催化活性和化学稳定性均差于贵金属催化剂,但可采用多元组分的配方来改进。 2.金属催化剂在环境保护中的典型简介 2.1 铂族元素的应用简介 1949年,美国催化燃烧公司(现环球油品公司大气净化部)研制成第一套催化燃烧系统并安装于某化工厂,用纯铂及把作催化剂,燃烧爆炸下限以下的低浓度可燃挥发物。1953年以后,则把铂或把或其它贵金属载于耐热、导电的金属表面上作成催化剂,用于废气的燃烧。贵金属燃烧催化剂,在世界各国仍然广泛地应用,原因是其活性和寿命还大大优越于非贵金属燃烧催化剂。贵金属中作为活性金属的有铂、钯、銠、钌等,最广泛使用过的是铂及铂钯合金,而优先使用的是钯,因为钯是铂族金属中最便宜的。(摘自铂族金属燃烧催化剂应用于废气治理) 2.2 负载型双金属催化剂分解臭氧 众所周知,臭氧是环境大气和室内空气重常见的污染物,今年来,由于氟利昂的使用,臭氧层极度被破坏。所以,将废气中的臭氧进行费解处理,是很重要的。在文献《用于臭氧分解的负载型双金属催化剂》中可详细了解关于此类知识的介绍。 3.贵金属催化剂 贵金属催化剂(precious metal catalyst)一种能改变化学反应速度而本身又不参与反应最终产物的贵金属材料。几乎所有的贵金属都可用作催化剂,但常用的是铂、钯、铑、银、钌等,其中尤以铂、铑应用最广。它们的d电子轨道都未填满,表面易吸附反应物,且强度适中,利于形成中间“活性化合物”,具有较高的催化活性,同时还具有耐高温、抗氧化、耐腐蚀等综合优良特性,成为最重要的催化剂材料。

钌金属催化剂

钌金属催化剂 Company number:【0089WT-8898YT-W8CCB-BUUT-202108】

钌金属催化剂 1 钌催化剂简介 金属催化剂是指以金属为主要活性组分的固体催化剂。主要是贵金属及铁、钴、镍等过渡元素。有单金属和多金属催化剂。 近半个世纪以来,贵金属催化剂的发展十分迅速,已被广泛应用于石油化工、制药、环境工程和精细化工工业。其中钌在有机物如烯烃和醇的催化氧化中具有很好的活性;同时还具有良好的加氢性能;可以在常温常压下活化N2和H2分子,适用于低温低压下合成氨;因而对钌催化剂进行研究开发具有重要的理论意义和工业应用前景。Ru原子的电子结构为4d75s1,是氧化态最多的元素,每一种电子结构又具有多种几何结构,为多样的Ru配合物合成提供良好的基础,因而广泛应用于烯烃复分解聚合和异构化等有机合成反应中 2 应用实例 以钌催化苯选择加氢制备环己烯的反应为例。 主催化剂 在苯选择加氢制备环己烯的反应中,Ru、Ni、Pt、Rh、Pd和稀土(La、Eu、Yb)等第Ⅷ族及周边的金属都具有一定的活性。使用Pt、Ir、Pd等金属的络合物催化加氢制备环己烯时,环己烯选择性几乎100%,收率可达90%,但该过程过于复杂,难以实现工业化;采用苯蒸气为原料进行气固相催化加氢制备环己烯时, Ni、Ru、Rh都是较好的催化剂,但因其反应条件苛刻,使得环己烯得率很低。大量研究表明,对于目前研究得最多、并且已用于工业生产的气液液固相法催化加氢,Ru是最合适的主催化剂,它可有效抑制环己烯的深度加氢,具有较高的苯选择加氢性能。但是,Ru催化剂的性能,也受到催化剂前驱体、制备方法、助剂和载体等因素的影响。

多相催化反应

学习心得 一、催化剂在在工业生产中的应用 工业生产中采用催化剂生产或加工产品已有百余年历史,化工生产中典范 的催化剂应当是铁基合成氨催化剂,也是历史很久、研究得最多、用量最大的 一个催化剂。其中氧化铝是公认的结构型助催化剂,还加入钾等一些电子型助 催化剂,氯、硫、磷等是催化剂永久性毒物,氧、二氧化碳、一氧化碳、水汽 等是催化剂暂时性毒物。钢铁零件表面固体渗碳是一个古老的生产工艺,估计 也有百年历史,为了加快渗碳速度、缩短生产时间以及提高渗碳层质量,渗碳 剂中必须加入催化剂(又称助渗剂)。常用的催化剂是碳酸钡等碱土和碱金属 碳酸盐,S、Cl等是过程的阻滞剂(又称反应毒物)。与固体渗碳工艺密切相 关的碳气化反应(CO2+C=2CO)是一个非常重要的工业反应,由于涉及能源、冶 金和化工工业,因此有关这个反应的热力学、动力学、反应机理、催化剂与毒 物等同样进行了大量研究。 二、什么是单相催化反应和多相催化反应? 单相催化,又称均相催化,其中反应物质与催化剂都处于同一相中。 多相催化反应是气态或液态反应物与固态催化剂在两相界面上进行的催化反应。其历程至少包括反应物在催化剂表面上的化学吸附,吸附中间物的转化(表面反应)和产物脱附三个连续步骤。阐明一个多相催化反应的历程,需揭 示有关催化剂的活性部位和表面吸附中间物的结构和性质;吸附与催化反应 的关系(如吸附分子之间反应或吸附分子与气相分子反应);催化剂表面活性 部位如何在催化循环中获得再生以使催化反应能连续进行等。一般是通过多 相催化反应的动力学与催化剂的物理化学分析以获得对其历程的了解。 实际上,多相催化主要由于化学吸附,且催化剂表面只有一小部分能起催 化作用,这部分称活性中心 ....。反应物只有被吸附在活性中心上,才能变形并活化,从而加速反应。化学吸附带有化学键性质,故一种催化剂只能催化某些特 定的反应,这就是催化剂选择性的原因。一般说,粒子越细或表面积越大,表 面缺陷越多,其催化活性越好。多相催化剂可连续进行催化;与产物易于分离,使用温度范围很宽,故许多工业反应都采用多相催化,或将均相催化剂负载于 多孔的聚合物或无机载体上,如将酶负载于若干不溶性载体上,获得固定化酶,应用极广。 三、多相催化反应的步骤 1.反应物由气体向催化剂的外表面扩散(外扩散); 2.反应物由外表面向内表面扩散(内扩散); 3.反应物吸附在表面上;

变换催化剂B205-1说明书

1产品简介 B205-1型一氧化碳低温变换催化剂是采用先进工艺生产的铜-锌-铝系产品。该产品最适用于低汽气比条件下的合成氨、制氢装置的一氧化碳变换工艺。 B205-1型催化剂是采用国际最新技术生产的节能型催化剂,B205-1型催化剂不仅完全具备了B205型催化剂的低温高活性、堆密度低、还原后的运行强度高等特点,而且更宜于在低汽气比工艺条件下使用,B205-1型催化剂的最大特点是具有较高的选择性,能有效的抑制醇类的生成。B205-1型催化剂用于高温变换催化剂的后部,进一步的变换富氢气流中的一氧化碳,通过下述反应产生更多的氢:CO+H2O=CO2+H2+41.9kJ/mol 同时也净化了氢气。 B205-1型催化剂能有效的抑制因汽气比降低而发生的如下副反应: nCO+2nH2=C n H2n+1OH+(n-1)H2O+△H 2CO=CO2+C+△H B205-1型催化剂最终成品中不含自由水,因此在升温还原时不需要专门安排脱水过程。 2产品物理化学性质 2.1 物理性质 外观:黑色平面圆柱体 尺寸(mm):Ф5×3~4 堆密度(kg/l): 1.20±0.05 径向强度(N/cm):≥250 磨耗(%):≤8 2.2 化学组成 CuO(%):≥39 ZnO(%):≥39 Al2O3(%):≥8 3.产品质量指标 项目指标 ( HT标准) 活性(CO变换率%):≥45 径向强度(N/cm):≥250 S(%):≤0.02 Cl(%):≤0.01 磨耗(%):≤8 4. 产品的使用 4.1 适用条件

操作温度(℃): 180~250 操作压力(MPa): 0.1~5.0 运行空速(h-1):≤5000 蒸汽/干气:≥0.25 预计使用寿命(a): 2~4 B205-1型催化剂在操作温度170℃,蒸汽/干气0.24时,短期运行,活性不会有明显下降。当操作温度高于260℃时,活性将受到影响。 为防止冷凝液占据孔隙,引起催化剂活性下降,操作温度应保持在比工艺气体的露点温度高15℃以上。 B205-1型催化剂具有很高的选择性,能抑制副产品醇类等的生成。在正常状态下可控制醇等杂质含量在几百PPm以下。 4.2 装填 催化剂的装填质量直接关系到床层的气流分布,床层的阻力降及催化剂的使用性能,因此应十分重视装填工作。 1)为了保证装填质量,要选择晴朗天气,并避开油污、灰尘及化学物质污染。 2)派专人确认低变炉的装填条件符合要求。炉内干燥、无其它杂物。在炉内壁标出耐火球、铁丝网、篦子板和催化剂的装填线。 3)用6~8目的筛网仔细过筛,除去运输过程中产生的粉尘。 4)首先向炉底装Ф25mm 的耐火球,装至预定高度。其上再装Ф12mm耐火球100~200mm 的高度,铺一层铁丝网,然后装催化剂。 5)将催化剂慢慢吊至炉顶,缓慢倒入接有帆布口袋的漏斗或溜槽中,催化剂从帆布袋口流入炉内。炉内有人手握帆布袋口,不断移动下料口位置,使催化剂按水平面上升,不准采用集堆后耙平的做法。催化剂自由下落高度不得超过0.6米。炉内操作人员应踩在木板上,切勿直接踏踩催化剂。 6)催化剂装好后,将表面耙平,覆盖一层铁丝网,再装入100~200mm厚的拉西环以及篦子板。当确认催化剂装填质量合格,炉内无异物后封炉。用空气或惰性气体吹扫至炉出口无粉尘为止。 7)为保证人身安全,在装填过程中的入炉人员需配戴长管或过滤罐式防尘面具。 4.3 升温还原 4.3.1 升温 升温介质可以选用氮气、天然气、空气或过热蒸汽。建议最好选用氮气升温,若用空气升温,催化剂床层最高温度不得大于150℃,然后改用其它介质继续升温。 用过热蒸汽升温,炉前管线要保温,由导淋放出冷凝水。 用天然气升温,要保证天然气中含硫不得大于0.5PPm。以每小时30~50℃的速度使床层温度达110~120℃(压力<0.2MPa,空速>200h-1)恒温片刻,以每小时10~30℃的速度继续升温,使床层各点温度控制在180±5℃。 4.3.2 还原 B205-1型催化剂使用时须先用氢气或一氧化碳还原,使氧化铜还原成具有活性的金属铜,这是一个强烈还原反应,还原时应防止催化剂被烧或过热而降低活性,所以未经还原的催化剂在接触还原气时,应当特别小心,在还原过程中热点温度最好保持在200℃以下,绝对不允许超过230℃,控制还原速度的方法是加入微量的还原气体至载气中。 载气有氮气、天然气和蒸汽。用氮气或天然气作载气时,其流量应保持在一次通过或循环操作时

高低温变换催化剂使用总结

高低温变换催化剂更换小结 摘要针对本公司08年合成氨装置大修对高低温CO变换催化剂进行了更换,总结叙述了催化剂更换的判断标准并简要分析了影响高低变催化剂使用寿命的因素,及日常运行操作中如何延长高低变催化剂的使用寿命。 关键词高低变催化剂更换使用寿命 1 高低变催化剂更换的判断 从技术上讲,高低变催化剂的使用寿命取决于催化剂的活性和床层的压力降。当催化剂的活性降低到出口CO含量接近甚至超过设计值,或压力降增加到影响系统高负荷运行时,通常应考虑更换。 1.1 高变催化剂需更换判断依据 本系统高变炉在2004年改造为轴径向式结构,进气切面积增大为以前的3倍多,同样工况下由上游工段带来的固体小颗粒等沉积物进入高变炉,造成的阻力上涨不明显,改造后催化剂使用五年以后压差仅仅增长0.02MPa。基于高变炉轴径向式的特殊结构,而高变床层在同一水平切面只有一个测温点,所以不能根据温度变化来判断触媒活性变化情况,分析其出口CO含量在投用初期为1.8%,到08年6月也仅为2.0%,距离设计值3.12%还相差较远,说明触媒活性仍然较好,而类似的改造装置高变催化剂在使用5年后也作了更换,因此从装置安、稳、长、满、优的角度出发,为防止催化剂出现活性突然表现下降而造成低变进口CO含量上升,床层温度上升,进而影响低变催化剂的寿命和系统能耗,综合经济效益而考虑决定借大修机会予以更换。 表1:高变104-DA床层温度变化情况 项目时间进口温度床层温度出口CO TIC-10 TI-8 TI-9 TI-10 TI-97 TI-97A % 2006.06 344 344 410 410 410 411 2.00 2006.12 344 343 409 409 409 409 1.92 2007.05 346 346 411 411 410 411 1.96 2007.12 347 345 408 411 410 411 1.88 2008.06 351 349 413 415 415 415 2.05 2008.12 340 338 392 405 405 405 1.86 说明:表1中高变床层温度因进口温度不同而不同,进出口温升基本相同,进口温度靠近操作低限时出口CO含 量相应降低。 1.2 低变催化剂需更换的判断 104-DB低变催化剂是2001年10月更换的,至2008年8月已使用7年,技改前的3年中床层热点温度在222℃~225℃,在技改后床层热点温度在208℃~212℃,在前3年中低温活性下降,就104-DB1来说其所处的床层热点温度在222℃~225℃只有1年时间,从104-DB1目前床层热点温度状态来看其相当于104-DB在2006年初的状态;对于低变催化剂,由于高变对上游气流夹带物阻挡和过滤作用,床层压力降增加并不明显,压力降保持在0.04MPa。低变催化剂投用初期活性温度主要集中在TI-13、14,随着使用时间的增加床层热点温度不断下移,从TI-12至TI-16的温度热偶每点之间的间距为600mm,TI-108距离底部切线为1260 mm,至2008年5月104-DB出口CO达到了设计值0.2%,变换反应主要集中在TI-15与TI-16的床层中,且床层最后两点温度TI-16与TI-108已有2℃温差,说明热点温度已移至床层下部,即使热点温度以下还有1260 mm高的催化剂,但到

多相催化中的纳米技术

收稿:2007年12月,收修改稿:2007年12月 3国家自然科学基金委员会与中国石油化工股份有限公司联合基金项目(N o.20736011)资助33通讯联系人 e 2mail :fqchen @https://www.360docs.net/doc/e87114060.html, 多相催化中的纳米技术 3 汪 洋 颜志鹏 陈丰秋 33 詹晓力 (浙江大学化学工程与生物化工系 杭州310027) 摘 要 “纳米热”已渗透到多相催化领域的研究中,由此产生了一个新概念———纳米催化。该文中从 纳米颗粒的大小、组成及形态三个方面说明纳米催化的重要性及其本质;对两种常用的纳米催化剂制备方法(微乳液法和溶胶凝胶法)及其应用进行了评述;综述了纳米催化剂表征方面的最新进展,以便从分子水平上更好地理解纳米催化剂的构效关系。 关键词 纳米催化 微乳液法 溶胶凝胶法 表征中图分类号:O643132 文献标识码:A 文章编号:10052281X (2008)0921263207 N anotechnology in H eterogeneous C atalysis Wang Yang Yan Zhipeng Chen Fengqiu Zhan Xiaoli (Department of Chemical and Biochemical Engineering ,Zhejiang University , Hangzhou 310027,China ) Abstract “Nanomania ”has reached the area of heterogeneous catalysis ,a new concept namely called nanocatalysis is thus generated.Firstly ,the im portance and nature of nanocatalysis are illuminated from such aspects as size ,com position and m orphology of nanoparticles.Secondly ,tw o preparation methods of nanocatalysts including microemulsion and s ol 2gel methods and their applications are reviewed.Advances in physical methods for characterizing the structure and com position of nanoparticles are contributing to a m olecular 2level understanding of their structure 2performance relationships. K ey w ords nanocatalysis ;microemulsion ;s ol 2gel method ;characterization 近些年,纳米技术与多相催化的交叉研究已成为热点:White 等[1] 在美国基础能源科学咨询委员会报告中就催化与纳米科学的关系指出,同组成的材料因尺度不同,其电子结构及化学性质也不同,在纳米技术、理论计算及大规模计算指导下,能掌握如何控制颗粒大小、组成,如何通过调节这些因素进而达到满意的催化性能,如何在新一代催化材料中同时 结合多相催化剂的特性(稳定性、耐久性及可分离性)与均相催化剂的特性(可调性、可预知性及可控 性);Bell [2] 在Science 上综述了纳米科学对多相催化的影响,认为催化剂纳米颗粒的催化性能主要受其大小、形状、表面结构以及体相与表面组成等综合因 素影响;K ung 等[3] 指出多相催化与纳米技术渗透的相互关系:纳米技术的发展为高性能催化剂设计提供了依据,反之,多相催化的发展也为碳纳米管制备技术提供很好的契机;Schl gl 等[4] 指出如何从基本结构单元合理构建超分子尺度上的材料进而产出高表面积、纳米结构及小晶形的无机聚合物,该过程已成为全新的纳米催化研究领域;Z ecchina 等[5] 指出选择氧化与纳米科学密不可分,可通过精确控制活性位结构、活性位的周围化学环境及两者的关系去合成高催化性能的选择性催化剂。由此得出,纳米技术在多相催化中的应用孕育出纳米催化。在纳米催化中,催化剂是由分散在高比表面积载体上的纳 第20卷第9期2008年9月 化 学 进 展 PROG RESS I N CHE MISTRY V ol.20N o.9 Sep.,2008