磷铜化分成分

磷铜带箔,磷青铜带箔,锡磷青铜带箔

国际标准CuSn4,CuSn5,CuSn6,CuSn8

日本牌号C5111,C5101,C5191,C5210

美国牌号C51100,C51000,C51900,C52100

欧洲牌号CW450K,CW451K,CW452K,CW453K

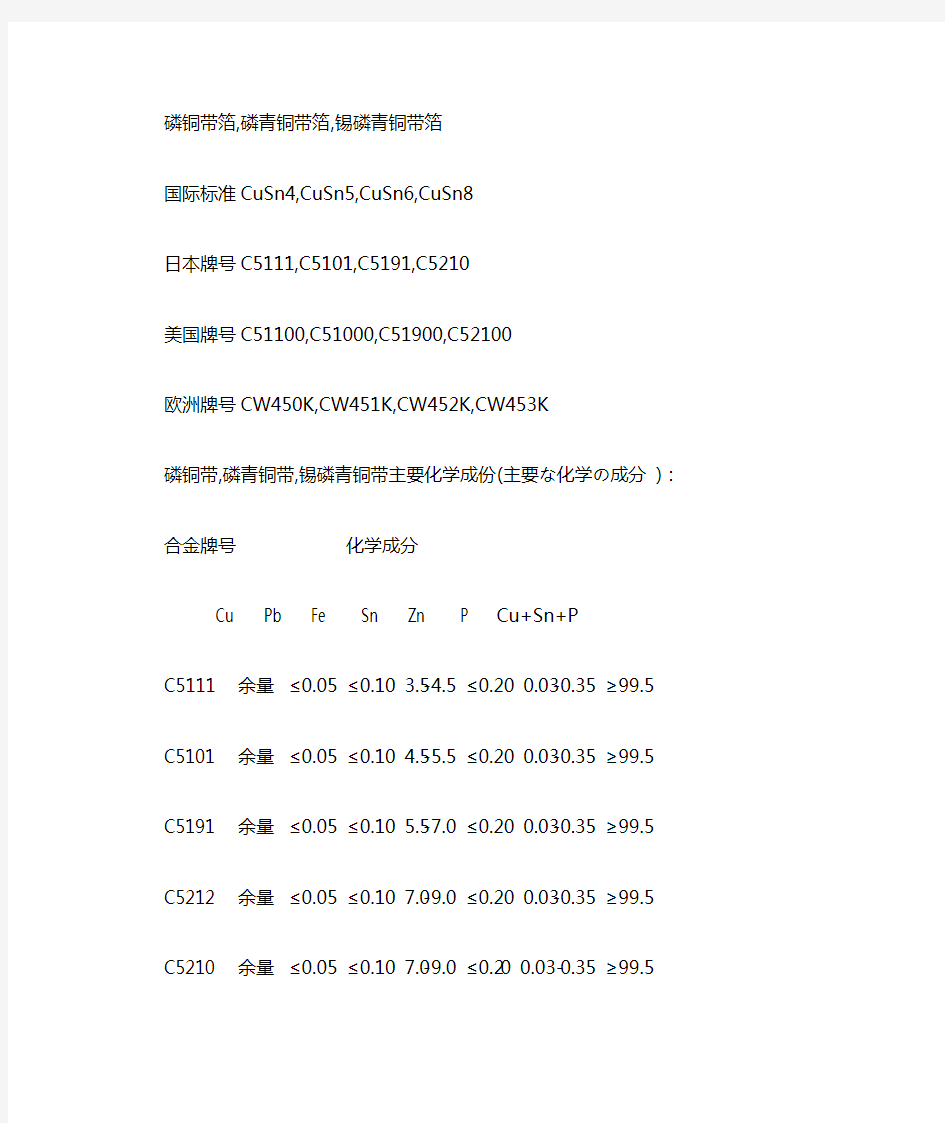

磷铜带,磷青铜带,锡磷青铜带主要化学成份(主要な化学の成分):

合金牌号化学成分

Cu Pb Fe Sn Zn P Cu+Sn+P

C5111 余量≤0.05 ≤0.10 3.5-4.5 ≤0.20 0.03-0.35 ≥99.5

C5101 余量≤0.05 ≤0.10 4.5-5.5 ≤0.20 0.03-0.35 ≥99.5

C5191 余量≤0.05 ≤0.10 5.5-7.0 ≤0.20 0.03-0.35 ≥99.5

C5212 余量≤0.05 ≤0.10 7.0-9.0 ≤0.20 0.03-0.35 ≥99.5

C5210 余量≤0.05 ≤0.10 7.0-9.0 ≤0.20 0.03-0.35 ≥99.5

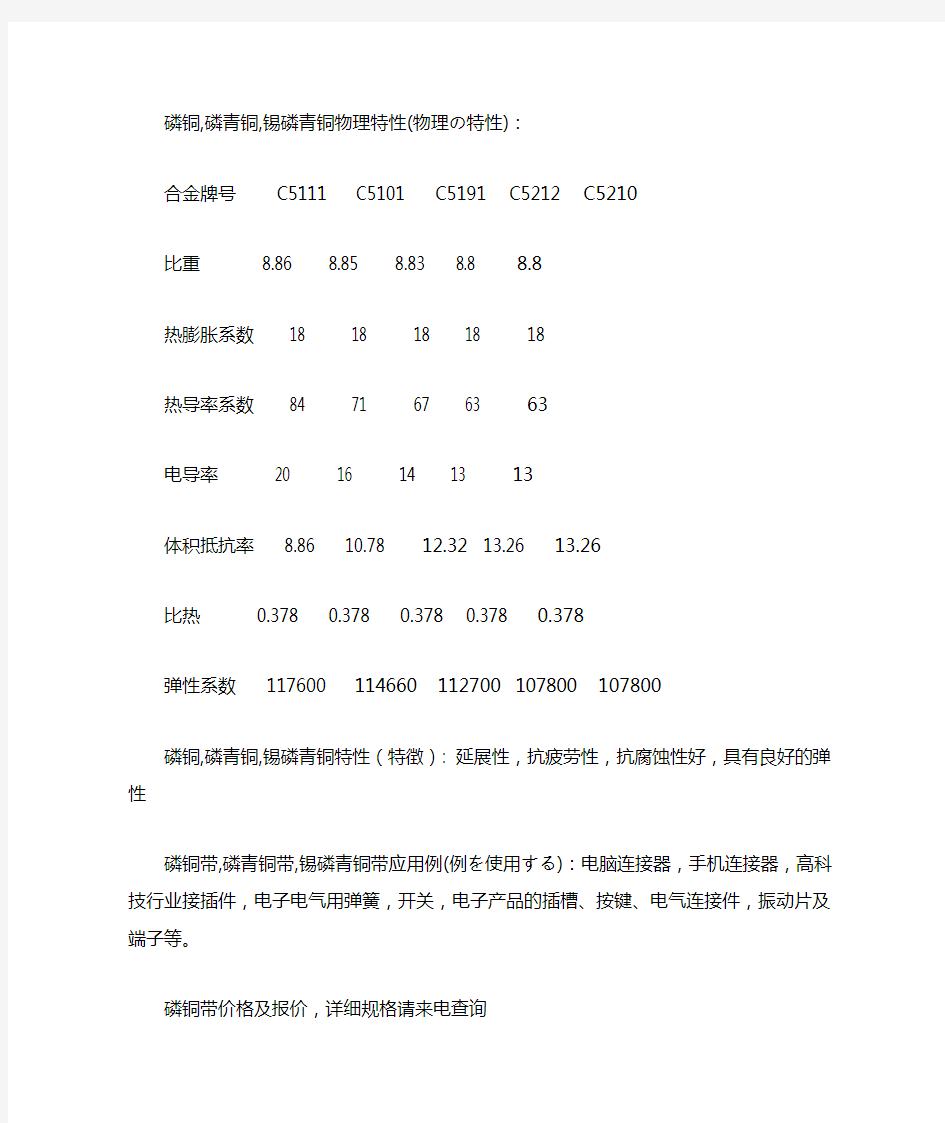

磷铜,磷青铜,锡磷青铜物理特性(物理の特性):

合金牌号C5111 C5101 C5191 C5212 C5210

比重8.86 8.85 8.83 8.8 8.8

热膨胀系数18 18 18 18 18

热导率系数84 71 67 63 63

电导率20 16 14 13 13

体积抵抗率8.86 10.78 12.32 13.26 13.26

比热0.378 0.378 0.378 0.378 0.378

弹性系数117600 114660 112700 107800 107800

磷铜,磷青铜,锡磷青铜特性(特徴): 延展性,抗疲劳性,抗腐蚀性好,具有良好的弹性

磷铜带,磷青铜带,锡磷青铜带应用例(例を使用する):电脑连接器,手机连接器,高科技行业接插件,电子电气用弹簧,开关,电子产品的插槽、按键、电气连接件,振动片及端子等。磷铜带价格及报价,详细规格请来电查询

还可提供以下材料:

A.电子冲压铜带●白铜带(JIS-C7521,C7541,C7701,C75200,C77000,C75700,C73500)●磷铜带(JIS-C5210,C5191,C5212,C5111,C5102,CuZn4,CuZn5,CuZn6,CuZn8)●红铜带(T2,TP2,C1220,TU2,C1100,C1020,C1201)●铍铜带(JIS-C1730,C1720,C1715)●黄铜带(JIS-C2680,C2720,C2600,C2700,C2801) ●引线框架铜带KFC,C194,C1921●导电铜箔麦拉,单导铜箔,双导铜箔,单双导铝箔

B.模具电极铜材/焊接电极用铜: ●铬(锆)铜(JMC -C18200,C18150) ●铍铜(JMC -C17200,C17500)●钨铜(JMC -7)●铍镍铜●铍钴铜

c.机械加工用铜材:●易切削黄铜,无铅环保黄铜●磷青铜棒线●射频同轴连接器铍铜棒JIS-C1730,C17300

可向客户提供棒、板、带、箔、线规格,状态为H,1/2H,3/4H,O,EH,SH,

以及为客户代工分条、裁板、整平业务,欢迎广大客户前来选购

日菱铜业--专业销售各种高性能,高精度铜及铜合金

JMCOPPER--専門は各種の高性能を販売して、高い精度の銅と銅の合金

金属拉伸油

关键词:拉拔油、不锈钢拉拔油、钢铁拉拔油、拉伸油、不锈钢拉伸油、不锈钢轧制油、 铜铝拉丝油、铜铝拉丝液、拉拔润滑油、铜管拉拔润滑油复合添加剂、铜管拉拔润滑油、精冲润滑油、冲压油、挥发性冲压油、冲压拉伸油、铝箔冲压油、金属冲压油铜管拉拔油 铝管拉拔油拉拔油复合剂高温拉拔油铝拉拔油铜拉拔油冲压拉伸油 铜拉伸油不锈钢拉伸油水性拉伸油水溶性拉伸油拉伸油J1 拉伸油铝材拉伸油铝拉伸油 铝管拉拔油云清牌李凤蕊06315755316 云清牌李凤蕊张丛 06315755316 https://www.360docs.net/doc/e87591176.html,拉拔油、不锈钢拉拔油、钢铁拉拔油、拉伸油、不锈钢拉伸油、不锈钢轧制油、铜铝拉丝油、铜铝拉丝液、拉拔润滑油、铜管拉拔润滑油复合添加剂、铜管拉拔润滑油、精冲润滑油、冲压油、挥发性冲压油、冲压拉伸油、铝箔冲压油、金属冲压油铝管拉拔油拉拔油复合剂高温拉拔油铝拉拔油铜拉拔油冲压拉伸油铜拉伸油不锈钢拉伸油水性拉伸油水溶性拉伸 油拉伸油J1 拉伸油铝材拉伸油铝拉伸油 一产品用途适用于钢铁、黑色金属制品的拉拔成型等工艺,起着润滑、冷却作用。 二性能特点本品为红色液体,由精制油配以国际上高档合成油、油性增强剂、极压抗磨剂等特种添加剂,经精湛工艺配制而成。 ●能有效减少工件与模具的摩擦,降低磨损,具有强韧的油膜,润滑抗磨极压效果优于国内同行业领先水平。可有效减少划痕、划伤、烧结焊合、破裂等现象的发生。 ●有助于金属的滑动,利于成型,成型的次数。 ●高温状态下具有良好的热稳定性。 ●具有良好的光洁功能,提高加工精度,保护模具,延长模具寿命。 ●具有一定的冷却效果,能有效控制黑色油泥的产生。威海云清化工开发院营销三部0631-5755316 5753526 https://www.360docs.net/doc/e87591176.html, 您的问题就是我们的课题!您的需求就是我们的追求!相信我们是您最佳的选择! 拉拔油复合剂云清牌李凤蕊06315755316 云清牌李凤蕊张丛 06315755316 https://www.360docs.net/doc/e87591176.html,拉拔油、不锈钢拉拔油、钢铁拉拔油、拉伸油、不锈钢拉伸油、不锈钢轧制油、铜铝拉丝油、铜铝拉丝液、拉拔润滑油、铜管拉拔润滑油复合添加剂、铜管拉拔润滑油、精冲润滑油、冲压油、挥发性冲压油、冲压拉伸油、铝箔冲压油、金属冲压油铝管拉拔油拉拔油复合剂高温拉拔油铝拉拔油铜拉拔油冲压拉伸油铜拉伸油不锈钢拉伸油水性拉伸油水溶性拉伸

铜及铜合金的金相组织分析

铜及铜合金的金相组织分析一)结晶过程的分析 结晶是以树枝状的方式生长,树枝状的结晶容易造成夹渣外,通常形成显微疏松。 取决于模壁的冷却速度外,还取决于合金成分、熔化与浇注温度等。 (二)宏观分析中常见缺陷 在浇注过程中往往产生缩孔、疏松、气孔、偏析等缺陷。 浇注温度和浇注方式的影响,铸锭、紫铜中容易出现气孔和皮下气孔。 由于合金元素的熔点、比重不一,熔炼工艺不当造成铸锭的成分偏析。 铸造时热应力可产生裂纹。 浇注工艺不当(浇注温度过低),浇注时金属液的中断会造成冷隔。 (三)微观分析 与铜相互作用的性质,杂质可分三类: 1. 溶解在固态铜中的元素(铝、铁、镍、锡、锌、银、金、呻、锑)。 2. 与铜形成脆性化合物的元素(硫、氧、磷等)。 3. 实际上不溶于固态铜中与铜形成易熔共晶的元素(铅、铋等)。 铋与铜形成共晶呈网状分布于铜的基体上,淡灰色。 铅含量很少时和铋一样呈网状分布于晶界,其颜色为黑色; 铅含量大时在铜的晶粒间界上呈单独的黑点。 暗场观察:铅点呈黑色,孔洞为亮点。 硫与氧的观察:均与铜形成化合物(Cu2S、Cu2O),又以共晶形式(Cu2S+ Cu、 Cu2O+ Cu)分布在铜的晶界上。 氯化高铁盐酸水溶液浸蚀:Cu2O变暗,Cu2S不浸蚀。 偏振光观察:Cu2O呈暗红色。 QJ 2337-92 铍青铜的金相试验方法 金相分析晶粒度检测金属显微组织分析,晶粒度分析,GB/T 6394-02 金属平均晶粒度测定方法 ASTM E 112-96(2004) 金属平均晶粒度测定方法

YS/T 347-2004 铜及铜合金平均晶粒度测定方法 GB/T13298-91 金属显微组织检验方法 GB/T 13299-91 钢的显微组织评定方法 GB/T 10561-2005 钢中非金属夹杂物含量的测定标准评级图显微检验法 ASTM E45-05 钢中非金属夹杂物含量测定方法 GB/T 224-87 钢的脱碳层深度测定方法 ASTM E407-07 金属及其合金的显微腐蚀标准方法 GB/T 226-91 钢的低倍组织及缺陷酸蚀检验方法 GB/T 1979-2001 结构钢低倍组织缺陷评级图 GB/T 5168-85 两相钛合金高低倍组织 GB/T 9441-1988 球墨铸铁金相检验 ASTM A 247-06 铸件中石墨微结构评定试验方法 GB/T 7216-87 灰铸铁金相 EN ISO 945:1994 石墨显微结构 GB/T 13320-07 钢质模锻件金相组织评级图及评定方法 CB 1196-88 船舶螺旋桨用铜合金相含量金相测定方法 JB/T 7946.1-1999 铸造铝合金金相 铸造铝硅合金变质 JB/T 7946.2-1999 铸造铝合金金相 铸造铝硅合金过烧 JB/T 7946.3-1999 铸造铝合金金相铸造铝 氧是铜中最常见的杂质,可产生氢脆。所以含氧量应严格规定。 1、金属平均晶粒度【001】金属平均晶粒度测定… GB 6394-2002 自动评级【010】铸造铝铜合金晶粒度测定…GB 10852-89

硅锰合金的牌号和化学成分

硅锰合金的牌号和化学成分(GB4008) 发表商友:6517 发表时间: 2004年09月15日 10:46 阅读数: 1285 ...牌号................................化学成分% ....................Mn...........Si..........C...............P..............S ....................................................Ⅰ.......Ⅱ.. (Ⅲ) ...................................................不大于 FeMn60Si25.....60.0—70.0....25.0—28.0.....0.5....0.10....0.15....0.25....0. 04 FeMn63Si22.....63.0—70.0....22.0—25.0.....0.7....0.10....0.15....0.25....0. 04 FeMn65Si20.....65.0—70.0....20.0—22.0.....1.2....0.10....0.15....0.20....0. 04 FeMn65Si17.....65.0—70.0....17.0—20.0.....1.8....0.10....0.15....0.20....0. 04

FeMn60Si17.....60.0—70.0....17.0—20.0.....1.8....0.10....0.15....0.20....0. 04 FeMn65Si14.....65.0—70.0....14.0—17.0.....2.5....0.10....0.15....0.20....0. 04 FeMn60Si14.....60.0—70.0....14.0—17.0.....2.5....0.20....0.25....0.30....0. 04 FeMn60Si12.....60.0—70.0....12.0—14.0.....3.0............0.30 FeMn60Si10.....60.0—70.0....10.0—12.0.....3.5............0.35

铜拉丝油的使用及维护

铜拉丝油的使用及维护 1. 油池及拉丝循环设备要求 (1) 油池应保证足够大的横截面积,通风良好,或增设拉丝油冷却系统,尽量降低拉丝油温度,提高拉丝油的冷却性能。拉丝油面距地面应小于1m,保证油池面畅通,以增大拉丝油冷却效果。 (2) 露天油池应具有防雨棚,防止雨雪、细菌及其它杂质等进入,影响拉丝油PH值及浓度,从而影响油的稳定性、抗氧化性及润滑性,油池周边应设高于地面一定距离的围堤,以防雨水流入。 (3) 拉丝油回流管与液面距离应尽量减小,以减少乳液循环时产生的动势能,降低泡沫倾向,利于乳液内携带的细铜粉沉降。 (4) 增设回流乳液的过滤设施,以滤除乳液中所含细铜粉及管道内杂质,清洁乳化液,保证线材表面质量及乳液润滑性能,从而可延长乳化液使用周期。 (5) 定期清洗,检查塔轮及模具,清除塔轮上积聚的细铜泥及杂质,更换不合格模具,保证线材表面质量。 2. 拉丝油(或乳化液)贮存与保管 (1) 应在室温下密封贮存,期限一年,持续高低温天气应缩短存放期限。冬季储存温度不应低于15℃,夏季应储存在阴凉处,不要阳光暴晒。 (2) 冬季使用前应在15~35℃环境存放几天,恢复原状;有条件的可移至暖油室恢复原状,保证足够流动性,方便倒桶及配液。 (3) 拉丝油属于可燃品,应注意防火,库房要保持通风良好。 4. 乳化液的配制 (1) 更换乳化液前应先将乳化池,管道及拉丝机塔轮模具等清洗干净。 (2) 应先将包装桶放倒,滚动数次,使油品充分均匀。冬季使用前应使用铜拉丝油恢复原状,或加热升温至50℃左右,保证足够的流动性,方便倒桶及配液,保证配制乳化液的稳定性。 (3) 配制乳化液所用的水十分重要,用硬水配制乳化液常会迅速分层,析出大量的油和不溶于水的皂,影响使用效果.另一方面,如水质太软,泡沫就可能增多。如水质太硬必须过预处理,可在水中加入0.1%~0.3%的三聚磷酸钠或乙二胺四乙酸纳便可起降低水质硬度的作用。但加入三聚磷酸钠过多会导致细菌,霉菌的繁殖,所以最好使用一般的软水,如自来水或去离子水。水质应无色、无臭、无悬浮物和机械杂质,PH值为8.~9,水中氯离子含量不能超过100mg/L,否则会产生锈蚀。 (4) 更换新乳化液时,适宜于20~35℃温水配制乳化液,则乳化液较稳定。特别是冬季,如用过冷水配制,会造成乳液析油或分层,影响使用效果。 (5) 配液时应将拉丝油缓慢倒入配液槽的水中并不断搅拌或开启泵循环,达到使用要求的浓度。

铜拉丝油的使用与维护

铜拉丝油的使用与维护 无论是裸铜线还是漆包线、镀锡线等使用的导线,拉丝润滑油(简称拉丝油)本身的特性及其正确的使用维护和管理,对其产品质量与生产效率、生产成本都有直接的影响。 1 、拉丝油的作用、特性与构成 在铜线拉制过程中,铜线与拉丝模、导向轮之间产生摩擦,故用喷或浸的方式应用的乳化液所起的作用主要是润滑和冷却,减少金属间的摩擦,并带走所产生的热量。同时,拉丝油还应具备其它必需的特性:防止铜线氧化、不粘线、清洗性、无泡沫、无毒、稳定的理化性能。 拉丝工艺中所用的乳化油是由专业生产的拉丝油与配制用水混合而成。在显微镜下观察,它是由连续相的水和分散相的油滴组成,油滴直径范围0.1~1 0卩m油滴和水之间靠一种乳化剂相连。乳化剂由亲水基和亲油基两部份组成。保持乳化液的稳定性,乳化剂的作用至关重要。 拉丝油原液是由精选的脂类、矿物油、表面活性剂及一定比例的特种添加剂所构成。要求其具备稳定的润滑功能,及防氧化、防腐蚀、清洗性等相关功能。配方中各组分的种类和比例不同,产品的特性就不同。 2、常见问题分析 2.1 断线 当断线发生时,原因可能是多方面的,据断口形状分析,一般可分两类,一类是由于铜材料在铸轧时产生的缺陷造成,二是在拉丝工序中的各种因素所造成,其中与拉丝油相关的原因主要是润滑性不足。润滑性取决于拉丝油配方及乳化液使用状况(包括:浓度、乳化均匀性、乳化稳定性、组分含量等等)。 2.2氧化 氧气及硫可以很容易侵蚀铜,形成化合物:黑色的Cuo,Cu2O红色的Cu2S 这些反应发生的原因,可能有以下几方面:(1)厌氧菌;(2)退火后在铜线上有一定的湿度存在;(3)退火过程中有氧气存在。为避免此现象发生,拉丝用乳化液必须本身要含有抗氧化剂,以便防止铜线全部或部分黑化。防护措施在最后退火过程中,将最为有效。 2.3泡沫 一般新系统在调试阶段,终是存在着暂时起泡的现象,即使是设计尺寸合适的系统,而且使用了去离子水也还会增加产生泡沫可能性。泡沫一般可能会维持几小时甚至几天,但较易于控制,并可达到稳定状态,偶然产生的泡沫常常由于意外因紊造成。使用清洗剂清洗机器也会引起泡沫。产生泡沫的原因是空气混入乳化液造成。因此,防止空气混入,应采取以下措施: (1) 限制搅动;

(整理)铜拉丝油的制造检验及使用维护

铜拉丝润滑剂的制造检验及使用维护 笔者在铜拉丝润滑剂生产企业工作多年,先后从事生产技术和售后服务工作,今将有关铜润滑剂的他人经验和自己的体会小结一下,供润滑剂生产企业以及线缆和漆包线行业的人士参考,纰漏之处,欢迎指正。为叙述方便,下文中将铜拉丝润滑剂简称为拉丝油。 一、乳化剂 按照乳化剂在水中的电离情况,乳化剂分为四类:阴离子乳化剂、非离子乳化、阳离子乳化剂、两性乳化剂。每种离子表面活性剂都有其特性,所以只要知道表面活性剂的类型就可以推测其应用范围。从实际应用的情况看,作为清洗、乳化使用的多数是阴离子和非离子型的乳化剂,目前在拉丝润滑剂中使用的乳化清洗剂也是如此。 1.阴离子乳化剂 阴离子表面活性剂按亲水基可分为四类,这四类又按照憎水基不同可分为数类。 作为乳化剂的阴离子羧酸皂有油酸、硬脂酸、松香酸、蓖麻油皂等,它们的抗硬水能力都较差,水溶液呈碱性,有一定的PH缓冲性能,是早期的拉丝油的主要乳化剂和辅助润滑剂。肥皂是最早也是最常用的阴离子表面活性剂,一般由动植物油与氢氧化钠皂化而得,也可以由油酸硬脂酸中和制得。 另一类阴离子乳化剂是硫酸酯盐类,此类乳化剂一般比羧酸皂易溶于

水,并且水溶液呈中性,抗硬水能力也较强。有脂肪醇硫酸盐类和硫酸化植物油类等。蓖麻油的硫酸化产物的钠盐被称为太古油、土耳其红油,是早期乳化型拉丝油的主要乳化剂和润滑剂成分。 阴离子乳化剂的另一类是磺酸盐类,其中最知名的是十二烷基苯磺酸钠,是合成洗衣粉的主要成分。重烷基苯磺酸盐和石油磺酸盐是很好的乳化剂和防锈剂,是乳化型与半合成型拉丝油的辅助乳化清洗剂。 磷酸酯盐抗静电性能较好主要用在化纤油剂中。 2.非离子乳化剂 此类乳化剂主要有聚乙二醇型和多元醇型两类,近年随着石化工业的发展,所用主要原料环氧乙烷成本不断降低,在乳化清洗中已普遍使用。 该类活性剂的典型代表有脂肪醇聚氧乙烯醚(俗称平平加)、壬基酚聚氧乙烯醚(俗称OP、NP)、环氧乙烷与环氧丙烷的聚合物(聚醚)、失水山梨醇脂肪酸酯(司本)、脂肪酸二乙醇酰胺(尼那尔)等。 由于非离子表面活性剂具有在水中不电离的特点,决定了它在某些方面较离子型表面活性剂优越,如在水中和有机溶剂中都有较好的溶解性,在溶液中稳定性高,不易受强电解质无机盐和酸、碱的影响。由于与其它类型表面活性剂相容性好,所以常可以很好地混合复配使用。非离子表面活性剂有良好的耐硬水能力,有低起泡性的特点,因此适合作特殊洗涤剂。由于它具有分散、乳化、泡沫、润湿、增溶多种性能,因此在很多领域中都有重要用途。 部分非离子活性剂具有“逆温性”,即低温时在水中的溶解度大,高温时溶解度小,甚至不溶。金属线在通过模具的瞬间温度升高,含有该类乳化剂的乳化液携带润滑剂等从水中析出,附着在线材和模具表面,所以即

铜合金化学成分

铜合金化学成分 编制说明 根据中国有色金属工业协会文件《关于下达2009年第一批有色金属国家、行业标准制(修)订项目计划的通知》(中色协综字[2009]165号)的要求,我公司承担了GB/T5231-2001《加工铜及铜合金化学成分和产品形状》的修订工作。该标准主管部门为中国有色金属工业协会,由全国有色金属标准化技术委员会技术归口,计划要求2011年完成修订任务,标准计划编号20091080-T-610。 为保证标准的编制水平,中铝沈阳有色金属加工有限公司成立了标准编制小组,进行了全面的市场调研,并以函件的形式向同行业广泛征询修订意见及相关技术数据,全面准确地了解铜加工行业近几年的发展动态。标准修订过程中经过多次征询意见,2010年2月形成了该标准讨论稿,四月武夷山会议及八月呼和浩特会议两次讨论后,标准稿经过较大调整,于2011年3月形成标准送审稿。 1.我国加工铜及铜合金化学成分标准修订历程及牌号的发展概况。 我国的《铜及铜合金化学成分和产品形状》标准最早是仿效前苏联“ΓΟCΤ”标准形式,制订了YB145~148—65,1971年进行第一次修订为YB145~148-71、1985年第二次修订为GB5231~5235—85,2001年修订为GB/T5231-2001。几次修订后其中元素控制范围水平不低于发达国家水平,但其模式和系列化程度都没有突破性提高。 纳入原国家标准GB/T 5231-2001的变形铜及铜合金牌号一共有111个,其中紫铜9个,黄铜43个,青铜41个,白铜18个。但是各加工企业实际生产的牌号远不止这些,据不完全统计,近10年来申请专利的新型合金就达70余个,而各个公司、院所研究开发的新型铜合金更数倍于此,达1000个以上。随着专业化生产趋势的不断发展,合金系列化程度在迅速提高,铜合金材料的成份细化分类已成必然趋势,为适应下游用户不同生产线工艺条件的要求,个性化,精密化产品越来越多,相比10年前有了很大的变化。 本标准合金牌号达到201个(美国2009年11月18日最新公布合金牌号为397个),基本上纳入了近10年来新开发研制的热点新合金牌号,新增电子铜银合金、引线框架材料、弥散强化铜合金、高强高导铜铬、铜铬锆合金、高速轨道交通接触线及受电弓用铜合金、无铅易切削铜合金系列、海水淡化用铜合金、高耐磨铜合金等。 而且合金系列化程度显著提高,尤其是铜银系合金,铜铬系合金,铜锡系合金、铅黄铜,锌白铜,系列化程度较原国标有大幅度的提高,部分合金系的系列化程度已接近美国ASTM标准。 例如,铅黄铜,为了适应不同用户的车削条件(车速和润滑方法),将铅含量的范围细分,从而衍生出多个新合金牌号。本标准草案新增8个铅黄铜合金牌号,加上原国标中已经纳入的合金牌号11个,共19个合金牌号,含铅量上限最高值4.5,最低下限值0.05,细化程度极高。美国2009年11月18日最新公布

铜拉丝油的详细配方和生产工艺参数

介绍一款铜拉丝油的详细配方和生产工艺参数 基本配方: 石油磺酸钠------------------------------------------10 5号白油----------------------------------------------30 植物油《未改性》---------------------------------30 石油酸--------------------少量《根据具体情况定》 三乙醇胺--------------------------------------------同上 硫酸------------------------------------------------------7 烧碱------------------------------------------------------3 乙二醇醚--------------------------------------0.1~1.0 706----------------------------------------------------0.3 硅油----------------------------------------------------0.1 杀生剂-------------------------------------------------0.3 植物油的改性工艺《硫酸化油》 将植物油冷却到15度以下,缓慢加入硫酸。硫酸的量约为油量的30%。整个加硫酸的时间约为8小时,油的温度不能超过30度,再加入温水,搅拌30分钟,保温55度沉降约4小时,放出多余的酸水,将酸化油中和到PH值为7. 调和工艺 首先将白油,磺酸钠,石油酸,烧碱加入反应釜中,加热到70度,搅拌。再依次加入余料,搅拌包装即为成品。

拉丝油使用控制方案-short

铜线拉丝油使用控制方案 2009年8月

一、铜拉丝油的概述 铜线拉丝油是在铜材拉拔过程中起润滑、冷却等功能的润滑剂。早期一般用动植物油脂、黄油、皂片等,随着拉丝设备的发展和线材表面要求的提高,逐渐出现了专用的润滑剂。 目前由于高速、多头机的出现,对拉丝油的性能和维护提出更高的要求。 二、产品推荐表 好富顿铜拉丝油推荐表 WD4100 WD5600 WD2800 WD7600 粗8—2.4mm ★★ ★★ 中2.4—0.55mm ★★ ★★ ★★ 细0.55—0.1mm ★★★★ 微细0.05—0.1mm ★★ 超细 <0.05mm ★★ 多头机 ☆☆ ★★ 连续漆包线 ★ ★★ 连续电话线 ★★ 漆包线 ☆☆ ★★ 镀锡线 ★★ ★★ 异性线 ★★ ☆☆ ★ ★ 表示最佳,☆☆ 表示可以使用;其中最佳项考虑了产品的性价比。 三、拉丝油的检测项目和控制 拉丝油主要监控项目: 浓度;pH;导电率;温度;细菌度;水质;杂油含量 拉丝油浓度的控制 根据产品的规格和设备要求,确定拉丝液的浓度,一般大拉用8-14%,中拉用4-8%,小拉用2-4%,使用中浓度上限不能超过规定的30%,下限不能超过规定的15%。 一旦根据操作类型确定了浓度,需要每天检查维持该浓度值,浓度检测方法: 折光仪测定法: 浓度=折光仪读数×折光系数1.0 拉丝油pH的控制 拉丝液的pH控制很重要,直接反映系统是否生菌,及乳液是否稳定。一般应控制pH 在8—9之间,低了系统容易长菌,乳液会不稳定,产品的清洗性和防锈性都会变差,还会有臭味问题出现。 拉丝油控制方案

测试方法 使用pH计来检测,并每天将检测结果记录在日常维护记录表中。 如果pH低于规范,请检查乳液浓度和细菌含量,并按相应结果处理,否则,需按下表添加pH调整剂。 pH调整剂添加数量 pH调整剂 首次添加量 再次添加量 2%氢氧化钠 1公斤/吨 0.5公斤/吨 2%碳酸钠 1公斤/吨 0.5公斤/吨 5%TEA 1公斤/吨 0.5公斤/吨 加碱时,建议用稀释法分几步完成,为使之混合更好 ,每次添加一定量碱后, 边搅动边添加。操作时,要戴手套;循环至少30分钟,检查PH值。碱性物质添加后,可能引起短时间泡沫产生,有任何问题或疑问请直接联系好富顿公司销售工程师。 拉丝油导电率的控制 拉丝液的稳定性取决于它的含盐量,而导电率直接反映工作液中的盐含量,因此通过测定导电率,可确定其使用状况,这是很重要的一点。 乳化液不可能永久维持不变,随着液槽内乳化液的碳酸化,水分蒸发,在铜线上残留盐分,以及添加硬水,溶解铜、乳化液中盐含量一定会随时间增多。仅由于蒸发损失造成盐含量增加也会使导电率提高,同时乳化液会和钙镁离子生成不溶性皂污染系统。 检测方法和频度 导电率建议每月检测一次,测导电率的设备是导电率测定仪。 拉丝液导电率控制表 拉丝铜线种类 控制上限 粗线 6000uS/cm 中线 单/双股 4500uS/cm 多股 4000uS/cm 细线 3000uS/cm 如果乳液导电率很高, 请立即送样至好富顿公司实验室检测,并依乳液状况作好部分换液或全部换液准备。 拉丝油液温的控制 乳化剂有一个三相平衡点,该点是乳化剂处于分子溶解状态、胶束、凝胶三相平衡时的温度。温度过低,乳化剂将以凝胶析出;过高,乳化剂分子的热运动加剧,导致拉丝液不稳定,产生浮油,同时温度对铜的抗氧化很敏感,所以,使用温度在30-40℃较为适宜。 使用时温度过高会导致拉丝液与铜反应速度加快,从而形成过多铜皂,使拉丝液消耗量增加,乳液的导电率上升快,产生浮油,降低拉丝液的使用寿命;还会大大增加铜线被氧化的倾向。 检测频度 建议每天检测一次。 如果乳液温度过高, 请加大冷却循环,并增加工作槽液。长期过高的温度使用,会大大降低产品的使用寿命。 拉丝油控制方案

铜合金分类与化学成分

铜合金分类与化学成分

铜合金分类与化学成分 一、黄铜 黄铜是铜与锌的合金。最简单的黄铜是铜——锌二元合金,称为简单黄铜或普通黄铜。改变黄铜中锌的含量可以得到不同机械性能的黄铜。黄铜中锌的含量越高,其强度也较高,塑性稍低。工业中采用的黄铜含锌量不超过45%,含锌量再高将会产生脆性,使合金性能变坏。 为了改善黄铜的某种性能,在一元黄铜的基础上加入其它合金元素的黄铜称为特殊黄铜。常用的合金元素有硅、铝、锡、铅、锰、铁与镍等。在黄铜中加铝能提高黄铜的屈服强度和抗腐蚀性,稍降低塑性。含铝小于4%的黄铜具有良好的加工、铸造等综合性能。在黄铜中加1%的锡能显著改善黄铜的抗海水和海洋大气腐蚀的能力,因此称为“海军黄铜”。锡还能改善黄铜的切削加工性能。黄铜加铅的主要目的是改善切削加工性和提高耐磨性,铅对黄铜的强度影响不大。锰黄铜具有良好的机械性能、热稳定性和抗蚀性;在锰黄铜中加铝,还可以改善它的性能,得到表面光洁的铸件。黄铜可分为铸造和压力加工两类产品。常用加工黄铜的化学成分,见表1。 表1 常用加工黄铜的化学成分 组别代号 主要化学成分(%)(重量) 杂质总和(%)(重 量) 铜锌其它合金元素 普通黄 铜H96 H90 H80 H68 H62 H59 95.0-97.0 88.0-91.0 79.0-81.0 67.0-70.0 60.5-63.5 57.0-60.0 余 量 ≤0.2 ≤0.2 ≤0.3 ≤0.3 ≤0.5 ≤1.0 铅黄铜 HPb63-3 HPb59-1 62.0-65.0 57.0-60.0 余 量 铅2.4-3.0 铅0.8-1.9 ≤0.75 ≤1.0 锡黄铜HSn62-1 61.0-63.0 余 量 锡0.7-1.1 ≤0.3

合金管牌号及化学成份表

合金管牌号及化学成份表 标准: GB5310 ——高压锅炉用无缝钢管 GB6479——化肥设备用高压无缝钢管 GB9948——石油裂化用无缝钢管 ASTM A213 ——Seamless Ferritic and Austenitic Alloy-Steel Boiler, Superheater, and Heat-Exchanger Tubes ASTM A335 ——Seamless Ferritic Alloy-Steel Pipe for High-Temperature Service JIS G3458 ——Alloy Steel Pipes (STPA 12/ 20/ 22/ 23/ 24/ 25/ 26) JIS G3462 ——Alloy Steel for Boiler and Heat Exchanger Tubes (STBA12/ 13/ 20/ 22) JIS G3467 ——Steel Tubes for Fired Heater (STF 410/STFA 12/ 22/ 23/ 24/ 25/ 26) DIN17175-79Ⅲ——Electrical Resistance Or Induction Welded Steel Tubes for Elevated Temperature 主要生产钢管牌号: Cr5Mo (STFA25 STPA25 STBA25 T5 P5) 15CrMo (STFA22 STPA22 STBA22 T12 P12) 1.25Cr0.5Mo (STFA23 STPA23 STBA23 T11 P11)

铜拉丝油 铜拉丝过程的润滑、温度与氧化

在我国线缆行业及铜材、漆包线行业的铜丝拉制过程,普通存在氧化变色,发黑等现象,春、夏季更为严重。随着现有高速机的普及,拉丝速度已大为提高,矛盾越来越突出。对此种种问题及其关系,本人着重分析铜拉丝过程所产生的温度的原因影响到氧化润滑等问题: 由于拉丝过程线材的温度、与模具间的摩擦直接影响到润滑效果,因此可以从以下几方面分析一下:一是润滑油的含脂肪量;二是拉伸速度及使用温度;三是拉伸力;四是如何防止氧化发黑。 一、脂肪量 几乎每个生产厂家生产的拉丝油含脂量都不同,拉丝油的含脂量、粘度和使用温度是影响润滑效果的主要原因。下面分别对其再加以分析: 所谓的脂肪量可简单地理解为拉丝过程在变形区形成的油膜厚度,拉丝乳化液的脂肪量过高会使拉丝过程在变形区形成的油膜过厚,出现以下几种不良情况: A、油膜过厚,拉出的铜丝失去了表面光泽度 B、造成油膜局部不均匀及不完整,导致直接接触面积增大,增加摩擦力并使拉出的产品表面带油斑。 C、另外,乳化液的脂肪量过高,会有一部份游离出来,造成乳液分层并粘附在铜粉上,悬浮在乳液上,粘污模孔,造成堵塞模眼,进而断线。严重时会直接导致润滑油变坏,导致全池更换,造成损失。 若拉丝液脂肪量过低,油膜必然很薄,或不能形成完整的油膜。在拉丝过程中,容易造成破裂,从而导致被拉伸的铜丝与模具接触起不到润滑作用,增加了摩擦力,会造成了下列几种不良状况: A、拉伸力增大、会导致经常断线 B、摩擦力增加、产生热量,油温升高,增加油耗 C、造成所拉线材表面质量降低 D、模具、塔轮损耗快、铜粉增多 所以,我们选用铜拉丝润滑油时要根据本厂所拉的规格的线径而确定其需要含脂肪量的多少铜拉丝油的浓度跟脂肪量的含量有区别,一般铜拉油的含脂肪量在70-80%之间,就是说每100公斤拉丝油内其含脂肪量只有70-80公斤,所以有些使用单位按使用说明书所推荐的浓度去调乳化油时,按10kg的油加90kg的水以为就是含脂肪并已经达到10%,其实是错误的,实际其含脂肪量仅有7~8kg,所以需用糖度计来检测其脂肪的含量。 方法是:在室温24℃下,以100ml 带塞量筒中,加入拉丝油原油10ml然后加入蒸

Cu-ETP化学成分

Cu-ETP化学成分应用研究-上海盛狄金属合金研究中心 Cu-ETP 材料名称:Cu-ETP 标准:(GB/T5231-2001) 特性及适用范围: 有良好的导电.导热.耐蚀和加工性能,可以焊接和纤焊。含降低导电.导热性的杂质较少,微量的氧对导电.导热和加工等性能影响不大,但易引起“氢病”,不宜在高温(如>370°)还原性气氛中加工(退火.焊接等)和使用。 化学成分: Cu+Ag:99.90 Bi:0.001 Sb:0.002 As:0.002 Fe:0.005 Pb:0.005 S:0.005 cu-etp 力学性能: 抗拉强度:(Rm/MPa)≥295 洛氏硬度:(HRF)≥65 伸长率:(%)≥3 铜合金简介:在纯铜中加入某些合金元素(如锌、锡、铝、铍、锰、硅、镍、磷等),就形成了铜合金。铜合金具有较好的导电性、导热性和耐腐蚀性,同时具有较高强度和耐磨性。 根据成分不同,铜合金分为黄铜和青铜等。 1.黄铜是以锌为主要合金元素的铜合金。按照化学成分,黄铜分为普通铜和特殊黄铜两种。 (1)普通黄铜普通黄铜是铜锌二元合金。由于塑性好,适于制造板材、棒材、线材、管材及深冲零件,如冷凝管、散热管及机械、电器零件等。铜的平均含量为62%和59%的黄铜也可进行铸造,称为铸造黄铜。 (2)特殊黄铜为了获得更高的强度、抗蚀性和良好的铸造性能,在铜锌合金中加入铝、硅、锰、铅、锡等元素,就形成了特殊黄铜。如铅黄铜、锡黄铜、铝黄铜、硅黄铜、锰黄铜等。 铅黄铜的切削性能优良,耐磨性好,广泛用于制造钟表零件,经铸造制作轴瓦和衬套。锡黄铜的耐腐蚀性能好,广泛用于制造海船零件。铝黄铜中的铝能提高黄铜的强度和硬度,提高在大气中的抗蚀性,铝黄铜用于制造耐蚀零件。 硅黄铜中的硅能提高铜的力学性能、耐磨性的耐蚀性,硅黄铜主要用于制造海船零件及化工机械零件。

钛及钛合金牌号和化学成分汇总

(2009/11/30 15:05) 《钛及钛合金牌号和化学成分》(引用地址:未提供) ★阿里同摘目录:行业知识 小浏览字体:大中《钛及钛合金牌号和化学成分》 目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。按此,从采矿到制成钛材的工艺过程的主要步骤为: 钛矿->采矿->选矿->太精矿->富集->富钛料->氯化->粗TiCI4->精制->纯TiCI4->镁还原->海绵钛->熔铸->钛锭->加工->钛材或钛部件上述步骤中如果采矿得到的是金红石,则不必经过富集,可以直接进行氯化制取粗TiCI4。另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。 上述工艺过程中的加工过程是指塑性加工和铸造而言。塑性加工方 法又包括锻造、挤压、轧制、拉伸等。它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制 成各种形状的零件、部件。. 钛和钛合金塑性加工具有变形抗力大;常温塑性差、屈服极限和强度极限比值咼、回弹大、对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点 钛采用塑性加工,加土尺寸不受限制,又能够大批量生产,但成材率低,加工过程中产生大量废屑残料。钛材生产的原则流程如图1—1。 针对钛塑性加工的上述缺点,近年来发展了钛的粉末冶金工艺。钛的粉末冶金流程与普通粉末冶金相同,只是烧结必须要在真空下进行。它适用乎生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。这种方法几乎无须再经过加工处理,成材率高,既可充分利用钛废料作原料,又可以降低生产成本,但不能生产大尺寸的钛件。钛的粉末冶金工艺流程为:钛粉(或钛合金粉)->筛分->混合->压制成形->烧结->辅助加工->钛制品。 钛材生产的原则流程 钛材除了纯钛外,目前世界上已经生产出近30 种牌号的钛合金。 使用最广泛的钛合金是Ti-6AI-4V, Ti-5AI— 2.5Sn等 医用钛标准(2008/05/29 23:54) 外科植入物用钛及钛合金加工材执行标准GB/T 13810—1997 1 范围本标准规定了外科植入物用钛及钛合金加工材的技术要求、试验方法、检验规则标志、包装、运输、储存。

铜拉丝油的使用及维护

铜拉丝油的使用及维护 1.乳液池及拉丝循环设备要求 (1) 乳液池应保证足够大的横截面积,通风良好,或增设乳化液冷却系统,尽量降低乳化液温度,提高乳化液的冷却性能.乳化液面距地面应小于1m,保证乳液池面畅通,以增大乳液冷却效果. (2) 露天乳液池应具有防雨棚,防止雨雪、细菌及其它杂质等进入,影响乳液PH值及浓度,从而影响乳化液的稳定性、抗氧化性及润滑性,乳液池周边应设 高于地面一定距离的围堤,以防雨水流入. (3) 乳液回流管与液面距离应尽量减小,以减少乳液循环时产生的动势能,降低泡沫倾向,利于乳液内携带的细铜粉沉降. (4) 增设回流乳液的过滤设施,以滤除乳液中所含细铜粉及管道内杂质, 清洁乳化液,保证线材表面质量及乳液润滑性能,从而可延长乳化液使用周期. (5) 定期清洗,检查塔轮及模具,清除塔轮上积聚的细铜泥及杂质,更换不合格模具,保证线材表面质量. 2.拉丝油(或乳化液)贮存与保管 (1) 应在室温下密封贮存,期限一年,持续高低温天气应缩短存放期限.冬季储存温度不应低于15℃,夏季应储存在阴凉处,不要阳光暴晒. (2) 冬季使用前应在15~35℃环境存放几天,恢复原状;有条件的可移至暖油 室恢复原状,保证足够流动性,方便倒桶及配液. (3) 拉丝油属于可燃品,应注意防火,库房要保持通风良好. 4乳化液的配制

(1) 更换乳化液前应先将乳化池,管道及拉丝机塔轮模具等清洗干净. (2) 应先将包装桶放倒,滚动数次,使油品充分均匀.冬季使用前应使用铜拉丝油恢复原状,或加热升温至50℃左右,保证足够的流动性,方便倒桶及配液,保证配制乳化液的稳定性. (3) 配制乳化液所用的水十分重要,用硬水配制乳化液常会迅速分层,析出大量的油和不溶于水的皂,影响使用效果.另一方面,如水质太软,泡沫就可能增多.如水质太硬必须过预处理,可在水中加入0.1%~0.3%的三聚磷酸钠或乙二胺四乙酸纳便可起降低水质硬度的作用.但加入三聚磷酸钠过多会导致细菌,霉菌的繁殖,所以最好使用一般的软水,如自来水或去离子水.水质应无色,无臭,无悬浮物和机械杂质,PH值为6.5~8.5,水中氯离子含量不能超过100mg/L.否则会产生锈蚀. (4) 更换新乳化液时,适宜于20~35℃温水配制乳化液,则乳化液较稳定.特别是冬季,如用过冷水配制,会造成乳液析油或分层,影响使用效果. (5) 配液时应将拉丝油缓慢倒入配液槽的水中并不断搅拌或开启泵循环,达到使用要求的浓度. (6) 铜拉丝游乳化液是一种平衡体系,故不能与其他厂家的产品混用,否则会影响产品性能及正常使用. 5.乳化液的维护与控制 乳化液在使用过程中维护管理得当,不仅可获得最佳加工效果,而且可以大大延长乳化液的使用寿命,减少废液排放量,从而获得最大的经济效益, 乳化液的维护管理有两个方面,一是防止外界污染物的混入并及时清除,另一个是保持水基工作液的性能稳定:如浓度,防锈性,PH值,抗菌能力等.乳化液的浓度应该控制在规定的范围之内,以便保证各种性能符合要求.浓度的测定可用折光仪,

铜合金的检测

一、 铜合金铸造缺陷的分类: 的多余金属,有时多肉中含 或未贯穿的裂纹,发生部位 金属液充型不足,铸件缺一 含有砂粒、氧化物,在表面 也有显露;经落砂、酸洗或 切削加工后,表面的夹杂可 除去,虽留有孔的痕迹,但 形状、尺寸虽都无误,但局 铸件看似健全,但用特殊检

二、黄铜 1.黄铜有普通黄铜和特殊黄铜之分,普通黄铜为铜锌二元合金,若加入少量 其他元素就构成特殊黄铜。在铜锌合金的基础上加入锰、铝、硅、铁、锡、铅、镍等合金元素,就构成了三元或多元铜合金。加入少量合金元素后,黄铜的机械性能、铸造性能和耐腐蚀性能都能得到显著的提高。 2.各元素的作用: 1)锌:在黄铜中作用主要是提高强度,改善铸造性能。 2)铁:黄铜中加入铁的加入量一般为1%~3%。它可细化晶粒,提高强度 和硬度,增加耐腐蚀性,但超过这个数值,则使合金发脆,降低塑性 和耐腐蚀性。 3)锰:锰能提高黄铜的强度和硬度,同时增加抗腐蚀性能,且不降低塑 性。 4)铝:少量的铝就能强烈地提高黄铜的强度,但降低塑性。铝能提高抗 腐蚀性能,提高合金的流动性,浇出的铸件表面质量较好。 5)硅:少量的硅能显著提高黄铜的强度和硬度,但也显著降低塑性。硅 也能提高黄铜的抗腐蚀和铸造性能。 6)铅:主要用来改善黄铜的切削加工性能。 7)锡:锡主要用来提高黄铜的强度和抗海水腐蚀,故加锡的黄铜又称海 军炮铜。锡的加入量一般控制在1%以下。 8)镍:用来细化组织,提高冲击韧性和耐腐蚀性。 三、 铜 合 金 检 验

1.内部缺陷检验: 1)超声波探伤检验:利用物体自身或缺陷的声学特性对超声波传播的影 响,来检测物体的缺陷或某些物理特性。在超声检测中常用的超声频 率为0.5~5兆赫(MHz)。最常用的超声检测是脉冲反射式探伤。 2)射线探伤检验:利用X射线或γ射线在穿透被检物各部分时强度衰减 的不同,检测被检物的缺陷;若将受到不同程度吸收的射线投射到X 射线胶片上,经显影后可得到显示物体厚度变化和内部缺陷情况的照 片。如用荧光屏代替胶片,可直接观察被检物体的内部情况。 3)涡流探伤检验:由于涡流的大小随工件内有没有缺陷而不同,所以线 圈电流变化的大小能反映有无缺陷。 超声波探伤比射线探伤具有较高的探伤灵敏度、周期短、成本低、灵活方便、效率高,对人体无害等优点;缺点是对工作表面要求平滑、要求富有经验的检验人员才能辨别缺陷种类、对缺陷没有直观性;超声波探伤适合于厚度较大的零件检验;涡流检验只能应用于导电材料。 2.化学成分检验: 1)光谱分析法:由于每种原子都有自己的特征谱线,因此可以根据光谱 来鉴别物质和确定它的化学组成.这种方法叫做光谱分析.做光谱分 析时,可以利用发射光谱,也可以利用吸收光谱.这种方法的优点是 非常灵敏而且迅速.某种元素在物质中的含量达10^-10(10的负10次 方)克,就可以从光谱中发现它的特征谱线,因而能够把它检查出来。 ◆手持式合金分析仪:一种XRF光谱分析技术,可用于确认物质里的 特定元素,同时将其量化。它可以根据X射线的发射波长(λ) 及能量(E)确定具体元素,而通过测量相应射线的密度来确定此 元素的量。 2)化学分析法:利用物质的化学反应为基础的分析,化学分析根据其操 作方法的不同,可将其分为滴定分析和重量分析; ?根据滴定所消耗标准溶液的浓度和体积以及被测物质与标准溶液 所进行的化学反应计量关系,求出被测物质的含量,这种分析被称 为滴定分析。 ?根据物质的化学性质,选择合适的化学反应,将被测组分转化为一 种组成固定的沉淀或气体形式,通过钝化、干燥、灼烧或吸收剂的 吸收等一系列的处理后,精确称量,求出被测组分的含量,这种分 析称为重量分析。

铜牌号及标准

各国铜牌号及标准对照表 中国德国欧洲国际标准美国日本GB DIN EN ISO UNS JIS KRUZZEICHEN NUMBER Symbol Number Symbol Number Number TU2 OF-Cu 2.0040 Cu-OFE CW009A Cu-OF C10100 C1011 - SE-Cu 2.0070 Cu-HCP CW021A - C10300 - - SE-Cu 2.0070 Cu-PHC CW020A - C10300 - T2 E-Cu58 2.0065 Cu-ETP CW004A Cu-ETP C11000 C1100 TP2 SF-Cu 2.0090 Cu-DHP CW024A Cu-DHP C12200 C1220 - SF-Cu 2.0090 Cu-DHP CW024A Cu-DHP C12200 C1220 - SF-Cu 2.0090 Cu-DHP CW024A Cu-DLP C12200 C1220 TP1 SW-Cu 2.0076 Cu-DLP CW023A Cu-DLP C12000 C1201 H96 CuZn5 2.0220 CuZn5 CE500L CuZn5 C21000 C2100 H90 CuZn10 2.0230 CuZn10 CW501L CuZn10 C22000 C2200 H85 CuZn15 2.0240 CuZn15 CW502L CuZn15 C23000 C2300 H80 CuZn20 2.0250 CuZn20 CW503L CuZn20 C24000 C2400 H70 CuZn30 2.0265 CuZn30 CW505L CuZn30 C26000 C2600 H68 CuZn33 2.0280 CuZn33 CW506L CuZn35 C26800 C2680 H65 CuZn36 2.0335 CuZn36 CW507L CuZn35 C27000 C2700 H63 CuZn37 2.0321 CuZn37 CW508L CuZn37 C27200 C2720 HPb63-3 CuZn36Pb1.5 2.0331 CuZn35Pb1 CW600N CuZn35Pb1 C34000 C3501 HPb63-3 CuZn36Pb1.5 2.0331 CuZn35Pb2 CW601N CuZn34Pb2 C34200 - H62 CuZn40 2.0360 CuZn40 CW509N CuZn40 C28000 C3712 H60 CuZn38Pb1.5 2.0371 CuZn38Pb2 CW608N CuZn37Pb2 C35000 -