120平烧结机机头电除尘方案报价讲解

内蒙古包头市清原冶金有限公司

烧结机120平静电除尘器

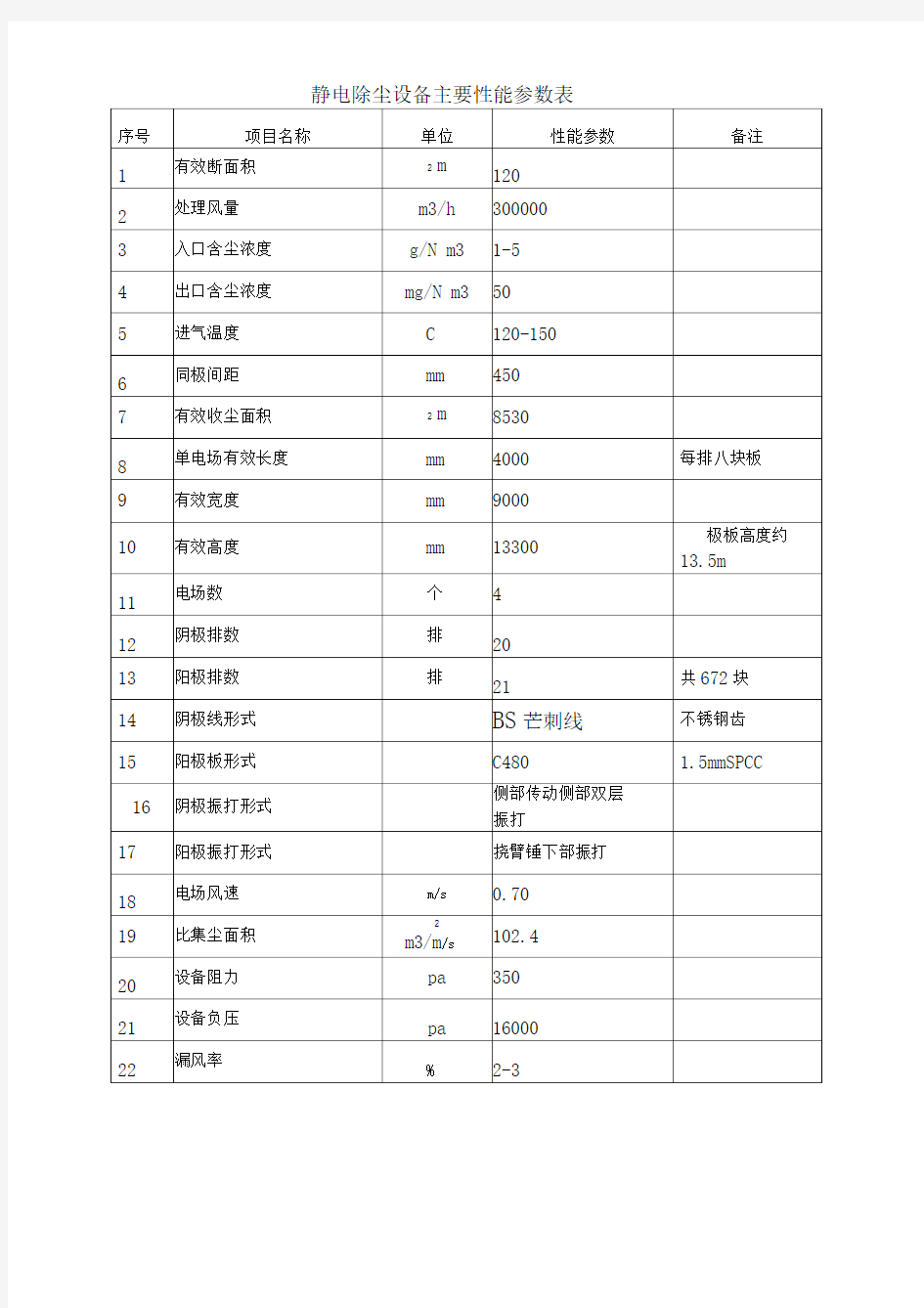

静电除尘设备主要性能参数表

1、投标设备报告

(一)投标设备技术规范

1、电除尘器技术要求

1.1 、烟气参数

1.1.1 、电除尘器最处理烟气量:300000m3/h ;

1.1.2、除尘器正常运行温度:工作温度120C ;最大温度250C 1.1.3 、最大含尘量:10g/Nm3

1.1.4、除尘器本体承受压力:w 16000Pa

1.1.5 、排放浓度:50mg/Nm3

1.2、120吊电除尘器主要技术参数

1.2.1、电除尘器类型:板卧双室四电场

1.2.2、单条配备除尘器数量:一台

1.2.3、总集尘面积:8530m2

1.2.4、烟气实际流通面积:120 m2

1.2.5、设计工况烟气流速:0.7 m/s

1.2.6、阳极板有效高度:13.3m

1.2.7、单个电场长度:4m

1.2.8、电除尘器有效长度:16m

1.2.9、电场有效宽度:9m

1.2.10、同极间距:450mm

1.2.11、通道个数:23个

1.2.12、阳极板型式:480C型

1.2.13、阴极线型式:BS,RS芒刺线。

1.2.14、阳极振打方式:旋臂锤

1.2.15、阴极振打方式:旋臂锤

1.2.16、除尘器工作压力:负压状态

1.2.17、高压直流电源:见电气专业技术要求

1.2.18、电除尘器压力损失:< 300Pa

1219、漏风率;w 3%

1220、气流分布均匀性达到(ZBJ88001.4-88 )要求。

1.2.21、出口浓度w 50 mg/Nmt

1.2.22、除尘效率98.4%。

1.2.23、设备总重:400吨

1.3、成套供货范围

本体

前至进口烟箱法兰,后至出口烟箱法兰,上至电除尘器顶部盖板,下至电除尘器灰斗法兰和电除尘器支座底面,包括:支座、壳体、进口分布板、出口槽形板、灰斗及灰斗阻流板、阴阳极系统、走台、梯子、栏杆及其电瓷件、连接件、配套机电件。

(1)桥架及电缆:

由需方提供桥架及电缆。

高压电控设备和低压电控设备

1.1A/80KV高压控制柜4台、硅整流变压器4开关柜4台、低压控制柜1台、配套相应操作箱、端子箱、检修照明箱等。

(二)投标设备技术方案及性能阐述

1 、机头电除尘器主要技术说明及技术方案

1.1设计指导思想:

(1)依据需方的要求及国家相关标准进行设计。

(2)按照“高效、安全、可靠、方便、经济”的目标制即除尘效率高、使用安全、运行可靠、操作方便、运行维护经济。

1.2针对烧结机机头粉尘的特点及保证收尘效率所采取的主要技术措施:

? 1.2.1宽间距和合理的极配型式

同极间距采用450mn极距;极配型式为C型480mn极板配备BS管状芒刺线加RS管状芒刺线。

O 1.2.1.1 450mm同极距的优点:

a.电场强度高,电压等级高,因为收尘效率的高低与电场强度的平方成正比,尤其机头的粉尘浓度低、粒径细,比电阻高,较难捕集,采用宽极间距有效克服了以上难点。

b.采用宽极距;有效提高了粉尘的驱进谏度。

c.采用宽间距,通道加宽,给检修带来方便。

d.由于各种原因带来的极距变化,采用宽间距,比普通极距时,对二次电压、二次电流影响小。

e.设备的故障率降低了,而且降低了设备造价。

O 121.2 极配型式的优点:

a.C型480mn极板的优点:

◎480mm型板,每块板面两侧设有防风槽,防风槽增加了极板的刚性,有效防止粉尘的二次飞扬:

◎480mm型板易于吸附粉尘,振打加速度传递好,抗变形能力强。

b.电晕线的优点:

电晕线的选取有四个要求:适应高比电阻粉尘、适应高含尘量、极线放电时电风强烈,放电点不粘灰、检修的间隔周期长。

◎电场采用BS管状芒刺线,其特点是:起晕电压低,电晕电流大,电流密度均匀,电风强,刚度大,使用寿命长,可使粉尘充分荷电后吸附在阳极板上。

因此本方案选用C型480mn极板配备BS芒刺线加RS芒刺线,非常适合烧结机机头粉尘浓度低,比电阻高,粒径小的粉尘的收集,从而有效地提高和保证除尘效率。

? 1.2.2足够的收尘板面积

为满足需方规定的出口排放浓度50mg/Nm要求,计算出收尘效率要达到98.4%,本次方案设计收尘板面积8530吊在粉尘驱进速度达到0.70m/s条件下,收尘效率可达到98.4%,满足规定的排放要求。

? 1.2.3合理的电场风速

电场风速计算公式为:V=Q/F

式中:Q——烟气量,

F――电除尘器有效断面积。

目前一般烟气除尘器电场风速都在0.6-1.5m/s之间,从多依奇公式可以看到,电场风速与收尘效率无关,但对于确定的收尘板面积而言,过高的电场风速,不仅使电场长度增长,使电除尘器整体显得细长,占地面积增大,而且会引起粉尘的二次飞扬,降低除尘效率;反之,在一定的处理烟气量条件下,过低的电场风速必然需要大的电场断面,这就使得电除尘器结构庞大,气流沿断面的分部不均匀。因此,应选取满足除尘效率的最经济的电场风速。同时电场风速还与烟气特性、粉尘特性有关,当粉尘粒径大、粉尘量大、粉尘比电阻低的烟气粉

尘,电场风速可适当增高;反之,当粉尘粒径小、粉尘量小、粉尘比电阻高的烟气粉尘,电场风速可适当降低

针对机头烟气粉尘特点,电场风速V —般取0.8-1.2m/s之间,

根据经验及实际的工业应用,本次方案电场风速选0.98 m/s是合适的。

? 1.2.4控制机头电除尘器运行负压防变形技术:

常规电除尘器,如烧结机机尾、整粒、配料、

熔剂以及电厂锅炉等配置的电除尘器,烟气负压均

为4000~7000Pa之间。机头除尘器则不同,随着

高碱度烧结工艺的广泛应用,烧结机容量的加大,

烧结机的料层也在普遍加厚,而且采用国外进口大

风量风机,高负压操作法,所以,烟气负压相当

高,一般均在15000-26000Pa之间。而本次招标

所要求的除尘器设计工作压力为w 16000pa,这就

对烧结机机头除尘器的强度和刚度提出更高的要

求。所以在钢外壳(包括

壳体、进风口、出风口和灰斗)设计时,必须经过结构计算,才能满足电除尘器钢结构件的合理性和稳定性,不因高负压的运行而使电除尘器结构变形,无法工作。由我公司自主开发研究的电除尘器钢结构抗变形计算软件,可以在满足给定设计负压条件下,计算钢结构件的

强度和刚度,包括箱形梁变形计算、侧壁板抗负压变形计算、柱间支撑稳定性计算、壳体及进出风口和

灰斗加强筋强度计算等,通过计算,合理选择钢结构件材料,合理布置支撑,合理设计各部分钢结构件

的节点连接,使除尘器钢结构件形成一个完整的结构体系,这样才能满足机头电除尘器长期高负压运

行。完全避免机头电除尘器钢外壳变形以至破坏,影响电除

尘器及烧结生产的正常运行。右图为一除尘器厂家为山西宇峰钢铁公司设计的机头电除尘器因高负压的

运行而导致电除尘器吸扁倒塌的实例。

? 1.2.5阴、阳极侧部挠臂锤振打技术

影响电除尘器收尘效果的因素很多,其中振打清灰的效果是关键因素之一。而侧部振打

结构在国内运行的电除尘器数量最多,使用效果均很好,对各类粉尘都能适用,因为此种振__________

打方式能使板、线获得足够的加速度值。因为当粉尘粒径大,粘性低,比电阻值低时,靠电场力吸附在

阴极线阳极板上的粉尘依靠振打力较易清除,反之较难清除,这就需要可靠的振打结构。使阴、阳极获

得足够能使粉尘从板线上脱离的振打力,尤其是机头电除尘器的粉尘,粒径细、粘性大且比电阻高,要

获得满意的清灰效果,必须有足够的振打力。按照电力行业

的标准,一般情况阴极线振打力加速度值大于50g,阳极板振打加速度值大于150g,针对机

头粉尘的特性,阴阳极的振打加速度必须高于此值,阳极板上最小加速度可获得200g以上,阴极线上可获得80g以上的加速度值,不然将造成清灰不利。

本方案中阳极振打采用单室单侧振打,即每排阳极板间隔错开进行振打,同时增加了振打锤的重量,提高了振打加速度,使阳极板上部的粉尘获得足够的振打加速度,有利于阳极板振

打清灰。同时振打杆凸凹套处增设计专有技术消力垫措施,增加阳极板与振打杆连接的可靠性,使得振打杆不会出现掉落现象。阴极振打每个供电区采用上下两套侧部振打装置。分别振打上下两层阴极小框架,使其或得均匀的振打加速度,保证清灰效果。这些措施有效的保证了电除尘器的效率指标。

? 126针对机头除尘器粉尘中碱性氧化物高采取的措施

由于国内各大钢铁企业烧结使用的原料各不相同,因此烧结粉尘成分也各不相同。大部分的含铁原料都来自国外,同时部分国外矿含有较高的Na K、Zn等元素,在烟气中以K.O NaO ZnO的形式存在。在一些烧结机头除尘器收集的粉尘中KO N Q O的含量竟高达20%以

上,而且KO NaO成分属于碱性氧化物,而这样的成分使灰的粘度增大,吸湿性强、粉尘粒径细、比重轻,对于三、四电场阳极板线来说,极易造成粘灰现象,造成振打清灰困难。灰斗内粉尘则处于溢尘状态,容易随气流飞走,产生二次飞扬,对提高除尘效果非常不利。因此,需从除尘器设计和烧结工艺两方面作出改进;

a.每个灰斗上设检修人孔门,并且设上、下料位计;料位计采用先进的射频导纳料位计, 独特的抗粘附显示报警设计,可准确控制料位和卸灰。每个灰斗增设一个振动电机,卸灰过程中点动振动电机,使灰尘下落均匀。

b.减少漏风点,降低漏风率,对灰斗、进出口法兰连接处,采用特殊密封材料密封,在人孔门处采用高密度毡材料密封,对阴阳极振打穿轴处采用密封填料压盖装置。现场安装时对易漏风处采用密封焊接。

c.采用BS管状芒刺线,降低起晕电压,加大电晕电流,使粉尘充分荷电,吸附在阳极板上。末电场采用RS管状芒刺线,提高电场强度,收集微细粉尘。

d.制定合理的振打程序,延长末电场的振打时间,增强清灰效果。

e.对烧结工艺的改进:

稳定电场内烟气温度,保证进入除尘器的温度达到120°C以上为宜。

由于三、四电场收集的粉尘比较细,比较轻,因此从灰斗内排出的粉尘经过一定的周期的返烧循环后排掉,以保证进入电除尘器的粉尘不会有过多的轻细粉尘。

?127进风口气流均布及出风口迷宫型收尘装置设置技术

当烟气由进口管道进入除尘器进口,流速很高,而且气流不是均布通过,严重影响除尘器的收尘效果,因此在进风口内设计两层气流分布板,通过实验确定分布板开孔率,均布气流通过电场,必要时

在进口管道和进风口内设计导流板,控制大颗粒粉尘不均匀通过,使大颗粒粉尘在极板上的分布上移,进一步降低粉尘的二次飞扬。

由于粉尘大部分被电场内阳极板所收集,但仍有极少部分粉尘通过末电场到达出风口,如果不加以及时收集,则粉尘通过出风口进入烟囱,影响收尘效果。因此在出风口内设计一层迷宫型收尘装置,通过迷宫型收尘装置横向间隙和纵向间隙的设置,使之达到既减小阻力

又能捕集带电微细粉尘的作用。提高收尘效果。

?128独特的阴极吊挂装置防尘设计和保温室设计

为了防止电晕极顶部吊点爬电短路及电瓷套管承重破裂等影响电除尘器的正常运行的故障产生,阴极吊挂采用扁担式结构,电晕极的重量由外部的一组瓷支柱承担,电瓷套管不承担任何重量,只起阴极吊杆绝缘的作用,电瓷套管上部采用特殊密封设计装置,下部设计防尘管,避免了粉尘进入电瓷套管内壁后导致积灰爬电现象的产生。

箱形梁内保温室设有加热,温控装置,防止电瓷支柱和瓷套管结露。对加热器进行恒温控制,保证温度在烟气露点以上,防止瓷套管内壁积灰,来保证电晕极系统的稳定性,使供电装置安全、可靠、高效地运行。

? 1.2.9独特的阴极振打传动技术

根据机头除尘器烟气高温高湿的特点,我公司自主开发的阴极振打传动装置,改变常规的方形结构加防尘板设计型式,瓷轴箱体下平面设计成斜面的样式,无防尘板并定期进行自动或手工吹扫。瓷轴箱体放于立柱外侧,立柱内侧按箱体下平面斜度作密封处理,保证瓷轴箱体内粉尘沿斜面流入电场内,保证长期高效供电,进一步提高除尘效率。

? 1.2.10针对机头电除尘器阳极板受热膨胀而伸长影响振打失灵采取的措施

机头除尘器烟气温度高,温度变化复杂,当温度超过一定温度时,阳极板受热伸长,阳极振打无法打到阳极振打杆中心位置,振打力减小,积灰无法清除。在设计上,振打杆采用角钢与钢板相结合的形式,阳极板通过螺栓, 并且两侧加设消力垫、扁凹凸套与振打杆连接,消力垫的增加,使振打力通过振打杆均匀分布在每块阳极板上,同时,根据温度和热膨胀量的计算值,振打锤头的中心与振打杆的中心错开一定的高度差,在安装及空载运行时,振打锤头中心打在振打杆的中心偏下位置,当通烟气运行温度变化后,阳极板受热伸长,使振打锤打在振打杆的中心位置。保证振打力达到设计要求的数值。提高振打清灰效果。

? 1.2.11防漏风装置及双层人孔门

防止漏风是机头电除尘器要解决的关键问题,针对阴阳极振打轴穿孔处、进出电场的人孔门等易漏风的地方采取相应的措施。

a.通过合理设计,使钢结构外壳的连接合理,可靠,保证焊接的可操作性,从而防止由

于设计不合理而造成的漏焊或无法焊接的区域。现场焊接严防漏焊,保证设备的气密性要求。

b.设备的人孔门采用双层人孔门,并采用硅橡胶材料密封,减少设备的漏风率。

c.阳极振打传动装置与壳体的连接处设有密封填料盒,并采用四氟板材料进行密封,从而减少转动区域可能造成的漏风。

d.进出口膨胀节连接处采用四氟带进行密封,进一步降低设备本体的漏风率。

e.对设备可能导致漏气的地方(除转动部件外)全部采用连续焊,可以采用渗油检验法

检验焊缝的气密性。

? 1.2.12防止烟气旁路系统的设置

进入电除尘器电场内的烟气应均匀通过电场内,并通过荷电吸附在阳极板,但仍有少部分烟尘末荷电而从最外侧阳极板与立柱间的空隙通过电场,导致烟气旁路,影响除尘效果,因此在每电场前后最外侧一块阳极板与立柱空隙间设置内部阻气板,阻止烟气旁路,使烟气全部有效进入收尘区,提高收尘效率。

? 1.2.13根据振打理论、科学合理设置振打制度

根据电除尘器振打理论和机头电除尘器粉尘的特点,选择科学合理的振打制度,按照振打数量和阳极板高度,每个振打锤错开一定的角度,错开一定的时间,保证四个电场阳极不同时振打,减小粉尘的二次飞扬。同时保证阴极小框架的有效振打,使放电尖端不结球,并避免电晕线肥大等不利现象,保证放电性能持续稳定,以确保除尘效率。

1.3针对机头电除尘器常见故障采取针对性措施。

国内电除尘器有三大经常性故障:断线、振打失灵、堵灰。这些现象的产生,将严重影响电除尘器的正常运行,降低除尘效果。因此在设计上针对这些常见故障采取相应措施,可完全杜绝这些故障的产生。

? 1.3.1断线现象的解决:

采用的BS/RS管状芒刺线,自身刚性好,芒刺线上吊挂板与半园管采用铆钉连接,吊挂板与阴极小框架采用合理的联接设计,阴极小框架连接板一端开制园孔,一端开制长扁形园孔,阴极线与小框架

连接时,要保证平直后方可用螺栓连接并焊死,可以杜绝断线故障的产生;

? 1.3.2 振打失灵的解决:

a.振打锤采用铆接式振打锤,防止掉锤故障的发生。

b.每段轴设置可润滑的固定轴承和活动轴承各一个,防止窜轴,使阴、阳极可以得到有效的振打。

c.安全拨销联轴器技术

解决原振打传动装置中联轴器的安全销退出难题, 此套装置既起到拨销联轴器吸收一定的轴伸长

量和调整不同心的作用, 又起到安全销断轴保护作用, 而且安全销便于安装和更换。

d.通过试验,合理设计振打锤,确保阴极振打加速度值》80g,阳极振打加速度值》200g.

e.合理设计振打周期,保证清灰效果。

?4.3.3 堵灰现象的解决:

a.灰斗壁与水平面夹角均》60度,灰斗内四角贴圆弧板过渡,保证灰尘向下自由流动,排出灰斗。

b.每个灰斗设检修人孔门,高低料位计, 可准确控制料位和卸灰, 到达高料位时开始卸灰,

到达低料位时停止卸灰。

c.为防止积灰结露,灰斗上设有蒸气和辅助加热装置,在加热装置外侧敷设双层结构保温层,使壁板与岩棉之间形成一个空腔,使热量均匀扩散到整个平面。

d.每个灰斗上设振动电机和振打砧可通过定期振打清灰的方式防止堵灰现象。

2、机头电除尘器各部件主要结构和技术特点:

2.1 支座

电除尘器的支座部分由固定支座,单向活动支座和多向活动支座组成。它是水泥支柱与电除尘器本体的联接构件。当本体受热膨胀时,活动支座在各个方向发生相对位移,从而避免热膨胀应力对设备及基础的不利作用。

2.2 壳体

壳体是电除尘器主要的钢结构件,是由型钢、钢板构成的框架式整体结构,起着密封和承担阴阳极载荷的作用,它主要由底梁、顶梁、立柱、侧板、顶板等部件组成。为保证其结构的可靠性、合理性,利用计算机软件进行优化设计,保证在给定负压、温度的条件下结构不变形,同时强度和刚度保留一定裕度,避免电场内出现死角积灰;同时使各件之间联接更加合理,保证现场安装的焊接条件,减少本体的漏风率。顶部盖板采用花纹钢板,起到防滑作用,并能承受2000N/X的检修活载。

2.3 灰斗

a.采用锥形结构灰斗,每个灰斗内设有阻流板。灰斗壁与水平面夹角均》60度,灰斗内

四角贴圆弧板过渡,保证灰尘向下自由流动,排出灰斗。

b.每个灰斗设检修人孔门,高低料位计,可准确控制料位和卸灰。

c.设计振动电机和振打砧,在卸灰时,振动电机间隔开启,辅助卸灰。

2.4 进风口及气流分布板进风口采用水平式进风口,进风口内设置两层气流分布板。通过实验室气流分布模拟实验确定分布板的开孔率,并在现场测试调整,使气流分布的均方根差小于0.25。配对法兰的密封采用四氟带加密封胶进行密封,提高法兰连接的密闭性,减少漏风率。

2.5 出风口及槽形板出风口采用水平式出风口,在出风口内设置两层槽形板。它有两个作用:收