A2O工艺调试方案

A2O工艺调试方案

一、进出水水质

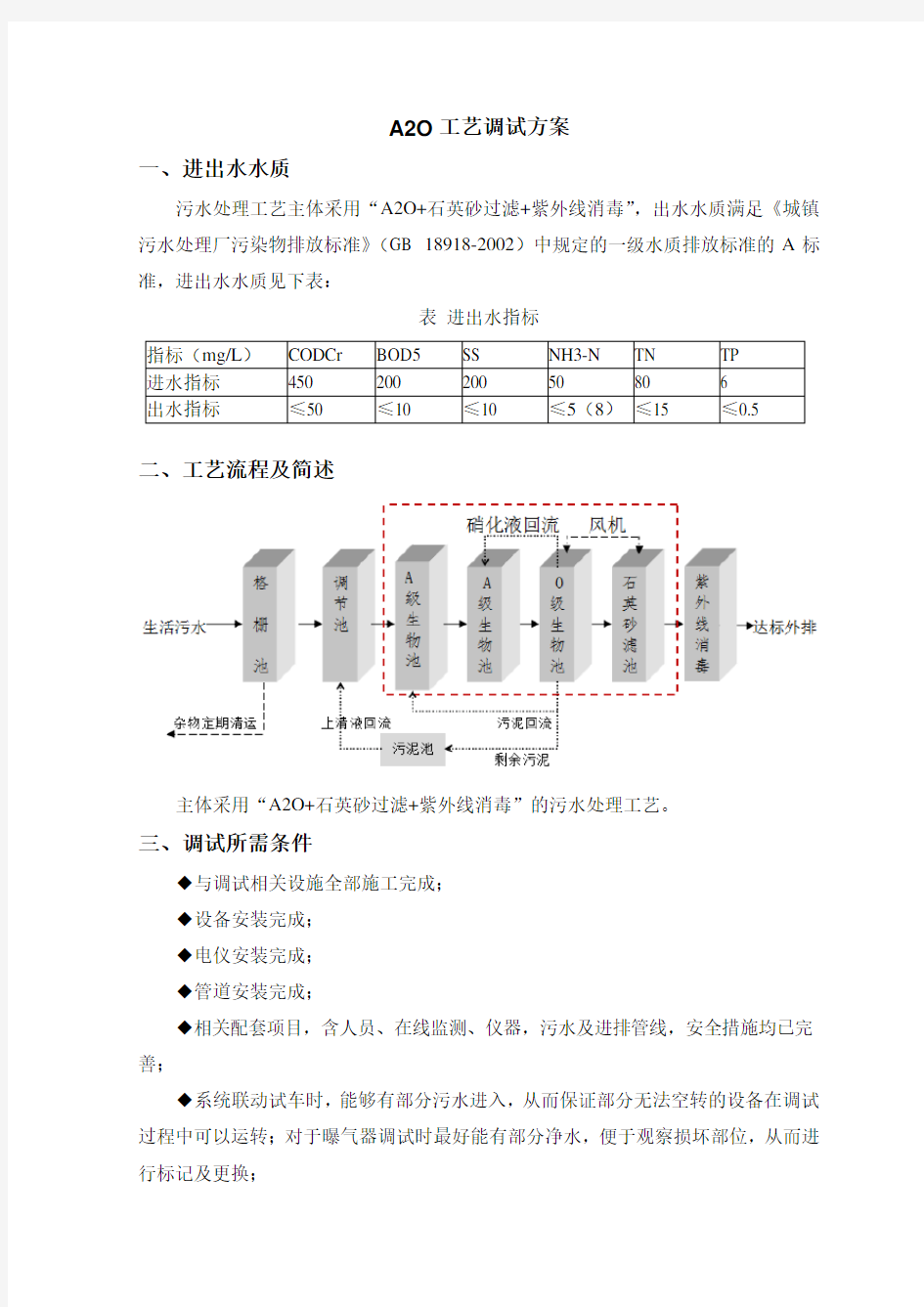

污水处理工艺主体采用“A2O+石英砂过滤+紫外线消毒”,出水水质满足《城镇污水处理厂污染物排放标准》(GB 18918-2002)中规定的一级水质排放标准的A标准,进出水水质见下表:

表进出水指标

二、工艺流程及简述

主体采用“A2O+石英砂过滤+紫外线消毒”的污水处理工艺。

三、调试所需条件

◆与调试相关设施全部施工完成;

◆设备安装完成;

◆电仪安装完成;

◆管道安装完成;

◆相关配套项目,含人员、在线监测、仪器,污水及进排管线,安全措施均已完善;

◆系统联动试车时,能够有部分污水进入,从而保证部分无法空转的设备在调试过程中可以运转;对于曝气器调试时最好能有部分净水,便于观察损坏部位,从而进行标记及更换;

◆工艺调试开始时,为保证能够正常进展,需要有足够的污水量。

四、调试前准备

调试主要内容:

工程建设完成后,系统调试主要由单机调试、设备联动调试和工艺调试三个步骤组成,主要内容如下:

1)单机调试的目的是为证明设备在安装完成后,能够符合相关技术规定及设计要求;

2)设备联动调试即对全厂整个设备、系统等进行测试,包括设备连锁、信号回馈等;

3)工艺调试主要是积累水处理所需的微生物的量;同时通过选择适应实际水质情况的微生物完成驯化培养,使出水满足设计要求。

4)确定符合实际进水水质水量的工艺控制参数,在确保出水水质达标的前提下,尽可能的降低能耗。

组织机构及人力配置:

由技术负责人牵头,组织调试小组,包括工艺、电气、自控和机械工程师,他们主要是由设计或施工过程中相关专业的负责人,各专业的工程师及各专业小组,小组成员由今后运行管理的污水处理厂的各专业工程师和技工组成,通过参与整个调试过程,了解并熟悉污水站的各方面情况,为将来接收污水站做准备。

人员与相关物资配备:

1)组成调试运行专门小组,含土建、设备、电气、管线、施工人员、运行管理的污水处理站的各专业工程师等人员参与;

2)进行相应的物质准备,如水(含污水、自来水),电,药剂的购置、准备;

3)准备必要排水、抽水设备,堵塞管道的砂袋等;

4)必要的实验室污水检测设备及人员。

五、单机调试

按照工程管理的常规办法和质量保证控制措施,只能在硬件系统通过质量检查和验收后,方可进行调试。鉴于自控方面的调试,需要在单机试车前,将控制柜内负载摘除,测试自控系统内原件是否动作,测试正常后开始进行单机调试。如有问题,需要解决并确保无误后进行调试。在进行单机试车前,确保相应管线及阀门处于开路状态。

单机调试应按照下列程序进行:

a)按工艺资料要求,了解单机在工艺过程中的作用和管线连接。

b)认真消化、阅读单机使用说明书,检查安装是否符合要求,机座是否固定牢。

c)凡有运转要求的设备,要用手启动或者盘动,或者用小型机械协助盘动,无异常时方可点动。

d)按说明书要求,加注润滑油(润滑脂)至油标指示位置。

e)了解单机启动方式。

f)点动启动后,应检查电机设备转向,在确认转向正确后方可二次启动。

g)点动无误后,作3-5min试运转,运转正常后,再作1-2h的连续运转,此时要检查设备温升,一般设备工作温度不宜高于50-60℃,除说明书有特殊规定。温升异常时,应检查工作电流是否在规定范围内,超过规定范围的应停止运行,找出原因,消除后方可继续运行。带负载连续运行不少于48h,个别设备除外。

清水试车是在单机测试和单机试运行完成后,按设计的工艺流程对各个工艺单元连续性,从头到尾进行的清水联动调试,但视现场实际情况而定,若附近没有足够的清水水源或其它情况不满足的情况下,也可直接将城市污水引入系统,进行联动试车。

六、联动调试

设备联动调试是指在确认系统具备必要条件的情况下,将目标污水引入污水站,依次对各个工艺处理单元的联动设备及不同工艺处理单元之间的联动设备进行联动测试。联动调试不单穿插于各个单元调试而且贯穿整个单元调试的始末。无论是单元

调试还是连调,在调试前都应检查各管线及阀门,处于开通状态。

通水试验:按设计工艺顺序向各个单元进行充水试验,充水按照要求一般分三次进行,即1/3、1/3、1/3充水,每次充水间隔为3-8小时,检查液面变动及构筑物池体的渗漏和耐压情况。

通水试验的另一个目的是按设计水位高程要求,检查水路是否畅通,保证正常运行后满水量自流和超越功能,防止出现冒水和跑水现象。对于池体已做完盛水性试验,可以简化此步骤。

1)当上述工艺单元调试完成后,污水处理工艺全线贯通,污水处理系统处于正常条件下,即可进行全线连调。

2)按工艺顺序,从预处理单元开始检测每个单元的运行情况,确定全线运行的问题所在。

3)对不能达到设计要求的工艺的单元,全面进行检测调试,直至达到要求为止。

各单元均正常后,全线连调结束。

4)抓住重点检测分析

a)全线连调中,按检测结果即可确定调试重点,一般来讲,重点都是生化单元。

b)生化单元调试的主要问题

要认真检查核对该单元进出水口的位置、布水、收水方式是否符合工艺设计要求。

正式通水前,先进行通气检测,即通气前先将风机启动后,开启风量的1/4-1/3送至生化池的曝气管道中,检查管道所有节点的焊接安装质量,不能有漏气现象发生,不易检查时,应涂抹肥皂水进行检查,发现问题立即修复至要求。

c)检查管道所有固定处及固定方式,必须牢固可靠,防止通水后管道产生松动现象。

d)检查曝气管、曝气头的安装质量,不仅要求牢固可靠,而且处于同一水平面上,高低误差不大于±1㎜,检查无误后方可通水。

e)首次通水深度为淹没曝气管上0.3m左右,开动风机进行曝气,检查各膜式曝气管是否均衡曝气。否则,应排水进行重新安装,直至达到要求为止。

f)继续充水,直到达到正常工作状态,再次启动曝气应能正常工作,气量大、气泡细、翻滚均匀为最佳状态。

5)改善缺陷、补充完善

连续调试过程中所发生的问题,应慎重研究后,采取相应补救措施予以完善,保

证达到设计要求。

各单元调试:

1)预处理单元

主要设备:格栅、提升泵

充水方式:充水后观察各部位是否漏水,及时补漏。观察池内有无较大异物,及时进行清理。

进水在线监测仪表对进水进行连续监测,结果与实验室对比进行。

a)提升泵:提升泵与液位自动控制。监测水泵电机电流、电压。观察出水阀门是否漏水。

b)格栅:

运行方式:每30分钟转一次,每次10分钟。

观察设备运行状态,记录栅渣量,根据实际情况做相应调整。

2)二级处理单元(生化单元)

a)边进水边观察曝气池有无渗漏,及时进行修补。

b)污泥外回流泵的回流比控制,按进水的50-100%计,剩余污泥泵的启停及自动运行。

c)混合液回流比控制,每组池内共2台水泵,可同时启动,也可单起。

d)鼓风机的启停与自动运行。

e)待充水淹没曝气管300mm左右时,开启一台鼓风机,检查曝气情况,及时进行修补。充满后进行曝气量调节。

f)溶解氧、污泥浓度连续监测,SV实验室监测,做好记录。

3)加药、泥处理单元

a)污泥输送泵的自动控制。

b)PAC投加。

4)深度处理单元

a)沉淀池:主要包括混凝加药,污泥回流,斜管沉淀

混凝加药:PAC配制浓度5%左右,具体配比及投加量根据现场实际情况调整。

污泥回流:两台连续运行。

剩余污泥泵:两用一备。

b)石英砂滤池:连续过滤,连续清洗

c)紫外线消毒

进出水在线监测仪表:COD、氨氮、pH,对进出水进行连续监测,结果与实验室对比进行。

5)联动调试目的:确认相对独立的各组及各单元设备之间,联动动作是否符合设计要求。

七、工艺调试

工艺调试为整个调试过程的重点,主要针对A2O系统进行工艺调试。为了缩短调试周期,本次工艺调试采用污泥接种及驯化的方式进行调试。

出水水质:生化调试的出水水质达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准。

本次工艺调试,采用连续逐级增加水量的方式进行调试。即连续进水,逐级增加进水量。前期沉淀池不排放剩余污泥,全部回流至曝气池,直到MLSS和SV达到适宜数值为止。针对本项目生活污水,其营养物质满足不能微生物营养物质平衡,C:N:P 不能满足微生物生长要求,因此需投加额外碳源。

1)菌种来源:本城市污水相近的城市污水处理厂(未加药处理的活性干污泥);

2)调试流程

3)调试过程

a)根据实验室检测结果及现场DO、污泥浓度表显示数据,对现场设备进行相应调整。

b)确定工艺参数

生化池DO:

主要根据厌氧池放磷情况、缺氧池反硝化情况、好氧池吸磷、硝化情况确定,一般好氧池出口DO在2mg/L。

内回流泵:

出水氨氮下降时,TP值上升,脱氮除磷之间存在矛盾,运行中应兼顾两个指标,即努力控制硝化和反硝化以降低回流中硝态氮对生物除磷的影响。内回流比一般为每组池进水的200%左右,内回流泵每组池内为2台,全部开启。可根据氮的实际去除率确定开启台数。

污泥外回流:

回流比R应根据生化池的污泥浓度、污泥在沉淀池的停留时间和磷的释放水平确定,一般情况下R在50—100%之间。

现场配水井内污泥泵为4台,三用一备。

污泥浓度:

污泥浓度MLSS根据污泥负荷来确定,一般MLSS在3000—5000mg/L之间。一般在4000mg/L时,可适当进行剩余污泥排放。此时可将污泥浓缩脱水投入试运行。

SV:

污泥沉降比SV能直接反应活性污泥的情况,好养段污泥一般控制在50%以下。

剩余污泥排放周期及日排放量、沉淀池泥面高度依据污泥龄SRT确定,也可以根据MLSS和SV确定。

因为MLSS与SV均可对剩余污泥排放进行监测,当SV在30%左右时,也可进行剩余污泥排放。剩余污泥排放量一般为进水的1%左右。剩余污泥的排放,主要是维持混合液的MLSS及SV。因此在进行剩余污泥排放时,要兼顾上述两个指标,使其维持在给定区间内并在调试过程中,根据出水指标,找到最佳的MLSS、SV及剩余污泥排放量。

根据进水量的大小,调整构筑物的运行情况,以保证最佳处理性能。

c)调试过程

此次调试采用连续进水逐渐增量的进水模式进行调试。在调试阶段沉淀池出水可

用高效沉淀池超越管进行排放。

○1待二级处理各单元调试完毕后(预处理单元、生化单元、沉淀池、污泥外回流等),将运来的干污泥加适量水进行捣碎,向正在曝气的曝气区内投加干污泥(未加药处理的活性干污泥),一般按曝气池总溶积1%的干泥量进行均匀投加。

○2干污泥投加并混合均匀后,开始进行连续曝气12h,同时开启内回流泵并调节DO,使生化池末端的DO维持在2mg/L,并观察污泥浓度(MLSS),因此时水温较好,活性污泥生长较快,当干污泥投加后MLSS数值在1500-2000mg/L时,即可不用再投加,当相差较大时可继续投加。DO的调节需要时时调节,贯穿于整个生化的调试阶段,因为随着泥量的增加或减少,都会出现DO的减小或增加,因此需要始终维持生化出水侧的DO在2mg/L。

○3连续曝气12h后,开始以设计水量的30%进行进水,同时开启外回流泵,进行污泥回流,前期不排泥,将生化池进入沉淀池的污泥全部回流至生化池,直至需要排剩余污泥为止。

在进水后,连续运行24小时,开始进行实验室对COD进行检测,当COD去除率在30%左右时开始增加进水量,增加量为设计水量的20%。当COD去除率在50%左右时,继续增加进水量,增加量仍为设计水量的20%。当COD去除率在70%左右时,可以将进水量提高至设计水量。每天都应对生化池出水进行实验室检测,当COD 去除率达到要求后方可进行增加水量。当COD去除率,不满足的情况下,需要继续运行,直至COD去除率满足上述要求时为止。

注:当COD去除率在30%时,可以将高密度进行调试,调节PAM、PAC投加量。出水可用高效后端的超越管线进行排放。

注:在生化出水COD、SS不合格时,严禁将高效出水进入石英砂滤池。

○4当COD、SS去除率达到90%时,可将高密度出水进入石英砂滤池,开始石英砂滤池的调试。此时高密度的PAC加药量基本摸索清楚。

○5硝化及反硝化:在COD去除率在30%时,每天的氨氮出水指标进行对比,逐渐摸索混合液回流泵的开启数量,找到最佳运行方式。因反硝化菌的生长速度很慢,泥龄一般在20D左右,因此当COD出水合格后,可能出水氨氮并不达标,这就需要等待其生长,直至出水合格为止。

最好能实验室监测DO,确保缺氧段DO在0.2-0.5mg/L。厌氧段小于0.2mg/L。

○6总磷:总磷的去除主要依靠剩余污泥的排放进行去除。

○7根据污泥生长情况,将MLSS控制在3000—5000mg/L左右,边运行边摸索回流比R、剩余污泥排放周期及日排放量、SV等值,优化运行参数。

○8生化调试及泥饼投加时间:(以单机和联动调试合格为准)

八、运行管理

1)巡视:指每班人员必须定时到处理装置规定位置进行观察、检测,以保证运行效果。

2)沉淀池观察污泥状态:主要观察沉淀池泥面高低、上清液透明程度,有无漂泥、漂泥粒大小等。上清液清澈透明----运行正常,污泥状态良好;上清液混浊----负荷高,污泥对有机物氧化、分解不彻底;泥面上升----污泥膨胀,污泥沉降性差;污泥成层上浮----污泥中毒;大块污泥上浮----沉淀池局部厌氧,导致污泥腐败;细小污泥漂浮----水温过高、C/N不适、营养不足等原因导致污泥解絮。

3)曝气池观察:曝气池全面积内应为均匀细气泡翻腾,污泥负荷适当。运行正常时,泡沫量少,泡沫外呈新鲜乳白色泡沫。曝气池中有成团气泡上升,表明液面下有曝气管或气孔堵塞;液面翻腾不均匀,说明有死角;污泥负荷高、水质差,易引起泡沫增多;泡沫呈白色,且数量多,说明水中洗涤剂多;泡沫呈茶色、灰色说明泥龄长或污泥被打破吸附在泡沫上,应增加排泥;泡沫呈其它颜色,水中有染料类物质或发色物污染;负荷过高说明有机物分解不完全,气泡较粘,不易破碎。

4)污泥观察:生化处理中除要求污泥有很强的“活性“很强氧化分解有机物能力外,还要求有良好沉降凝聚性能,使水经沉淀池后彻底进行“泥”(污泥)“水”(出水)分离。

a、污泥沉降性SV30是指曝气池混合液静止30min后污泥所占体积,体积少,沉降性好,城市污水站SV30常小于50%。污泥沉降性能与絮粒直径大小有关,直径大沉降性好,反之亦然。污泥沉降性还与污泥中丝状菌数量有关,数量多沉降性差,数量少沉降性好。

b、污泥沉降性能还与其它几个指标有关,它们是污泥体积指数(SVI),混合液悬浮物浓度(MLSS)、出水悬浮物(SS)等。

5)曝气池控制主要因素:

a)维持曝气池合适的溶解氧,正常状态下监测曝气池出水端DO 在2mg/l为宜。

b)维持系统中污泥的合适数量,控制污泥回流比。

6)异常情况及分析:

曝气池有臭味,曝气池供氧不足,DO值低,出水氨氮有时偏高,增加供氧,使曝气池出水DO高于2mg/l。

污泥发黑,曝气池DO过低,有机物厌氧分解析出H2S,其与Fe生成FeS 增加供氧或加大污泥回流。

沉淀池有大快黑色污泥上浮沉淀池局部积泥厌氧,产生CH4.CO2,气泡附于泥粒使之上浮,出水氨氮往往较高防止沉淀池有死角,排泥后在死角处用压缩空气冲或高压水清洗。

沉淀池上清液混浊,出水水质差,污泥负荷过高,有机物氧化不完全减少进水流量,减少排泥。

曝气池表面出现浮渣似厚粥覆盖于表面浮渣中见诺卡氏菌或纤发菌过量生长,或进水中洗涤剂过量,清除浮渣。避免浮渣继续留在系统内循环,增加排泥。

污泥未成熟,絮粒瘦小;出水混浊,水质差;游动性小型鞭毛虫多,水质成分浓度变化过大;废水中营养不平衡或不足;废水中含毒物或pH不足使废水成分、浓度和营养物均衡化,并适当补充所缺营养。

污泥过滤困难污泥解絮按不同原因分别处置。污泥脱水后,泥饼松有机物腐败,应及时处置污泥。

九、操作注意事项

1)电控设备操作方法与注意事项

电控设备一般设有现场按钮箱,一般设有绿色带灯按钮、红色带灯按钮、故障显示。绿色按钮为开机或开阀按钮,红色为关机或关阀按钮。当现场控制箱上转换开关置于就地方式时,此按钮可现场操作设备。当置于远控运行方式时,此按钮不起作用。当发生紧急情况或设备检修时,现场按钮箱就地远控转换开关置于空挡,则无论中控室还是现场均不能开启设备,正常操作时,应采用关机按钮停机。

除作业人员外,严禁无关人员进行操作。

2)提升泵注意事项

注意:提升泵的开停根据水位而定,如水位太高,将有可能造成污水外溢,水位太低,将会使泵干运转,烧坏水泵。

3)格栅注意事项

注意:设备为非连续运行设备,检查通道内有无较大杂物,值班人员应加强观察,及时进行清捞工作。

4)生化池、沉淀池及污泥处理注意事项

观察污泥性状及各个工艺参数,与实验室进行对比。

观察各个工艺在线监测仪表显示是否正常。

好氧池需连续曝气。

高效沉淀池做好运行记录,刮泥机有无卡、滞现象。

做好排泥记录,以免沉淀池内集泥过多,设备无法正常运转。

5)加药系统注意事项

加药设备开启前,检查进出口阀门是否开启,确认管路通畅时开启

每次加完药液及时清理管路

对于溶解池,及时清理,检查搅拌设备是否完好。

6)石英砂滤池注意事项

此设备为连续运转设备,在设备长时间停滞时,需要用清水将砂清洗干净,避免长时间停滞引起板结。

7)紫外线消毒设备

使用前必须要有专业人员进行检查,确保满足开启条件时才能开启。

设备维护必须有专人进行,一般每3-6月进行检修一次。

严格按照操作规程及使用说明书进行操作及维护。

8)监测化验

监测化验应严格按照标准规定进行操作。

所用标准溶液、试剂和滴定溶液必须有明确标定结果。

监测结果应多重复检查认定,并填写记录备案。

对于实验药剂,做好安全防护,业主应制订安全操作及管理制度。

9)其他

严格按照设备说明书上进行设备运行及操作。

认真遵守相关安全操作规程,特别对水池、设备检查时,一定要高度集中,认真核对,做好记录。

机电设备检修应切断电源,并在中控室、配电室处挂明确标识。

所有污水处理药剂、原料等均不能随意堆放,严禁与生活饮用水源和食品接触,防止中毒事故。

在进行操作及检修时,严格按照相关规定进行操作。

十、培训计划

培训大纲:污水处理站是一个庞大复杂的系统,其内容涉及的领域很广,为了是使污水站能够连续、稳定、安全地运行,对操作人员进行系统正规的培训是十分必要的。

对于本项目而言,培训不仅仅要教会工人如何操作与维修,而应该将这个复杂的系统从逻辑原理、细节结构的层面上,结合调试、测试、故障解决到正常运转的完整周期,尽可能细致地讲解给一个操作团队。

培训目的:操作人员应能达到具有独立操作能力及处理一般故障能力。

培训方式:现场培训。

培训内容:

◆污水处理站的工艺流程,主体工艺、设备等理论和实际操作方法的讲解;

◆各设备日常运行过程中的简单维护和保养;

◆电仪、自控方面的知识及日常运行过程中的操作与维护,以及相关的注意事项。

本次培训计划主要时间在调试阶段,采用边调试边讲解的形式进行,及时发现问题及时解决,让我们相互沟通、相互探讨,共同完成这次调试。

十一、验收工作

经过各阶段的调试,确认污水处理站的整个系统均可以按设计要求运行。在出水水质达标后,双方协调并申请相关部门进行污水处理站的验收工作。

污水处理a2o工艺设计

目录 摘 要 ..................................................................... 错误!未定义书签。 Abstract .................................................................. 错误!未定义书签。 第一章 设计概论 ................................................... 错误!未定义书签。 设计依据和任务 ....................................... 错误!未定义书签。 设计目的 .............................................. 错误! 未定义书签。 第二章 工艺流程的确定 .................. 错误!未定义书签。 工艺流程的比较 ....................................... 错误!未定义书签。 工艺流程的选择 ....................................... 错误!未定义书签。 第三章 工艺流程设计计算 ................ 错误!未定义书签。 设计流量的计算 ....................................... 错误!未定义书签。 设备设计计算 .......................................... 错误!未定义书签。 格栅 ............................................... 错误!未定义书签。 提升泵房 ........................................... 错误!未定义书签。 沉砂池 ............................................. 错误!未定义书签。 初沉池 ............................................. 错误!未定义书签。 A2/O .............................................. 错误!未定义书签。 二沉池 ............................................. 错误!未定义书签。 接触池和加氯间 ...................................... 错误!未定义书签。 污泥处理构筑物的计算 ................................ 错误!未定义书签。 构建筑物和设备一览表 ................................. 错误!未定义书签。 第四章 平面布置 ........................ 错误!未定义书签。 污水处理厂平面布置 ................................... 错误!未定义书签。 平面布置原则......................................... 错误!未定义书签。 具体平面布置......................................... 错误!未定义书签。 污水处理厂高程布置 .................................... 错误!未定义书签。 主要任务 ............................................ 错误!未定义书签。

A2O工艺计算--例题

其中用到的公式

例题2.A2/O工艺的设计 1.1 A2/O工艺说明 根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的比值,来判断A2/O工艺是否适合本污水处理方案。 1. 设计流量:Q=54000m3/d=2250 m3/h 原污水水质:COD=330mg/L BOD=200 mg/L SS=260 mg/L TN=25 mg/L TP=5 mg/L

一级处理出水水质:COD =330×(1-20%)=264mg/L BOD =200×(1-10%)=180mg/L SS =260×(1-50%)=130 mg/L 二级处理出水水质:BOD =10mg/L SS =10 mg/L NH3-N =5mg/L TP ≤1 mg/L TN =15 mg/L COD=50 mg/L 其中: 2.1325330==TN COD >8 025.0200 5 ==BOD TP <0.06 符合A 2/O 工艺要求,故可用此法。 1.2 A 2/O 工艺设计参数 BOD5污泥负荷N =0.15KgBOD5/(KgMLSS ?d) 好氧段DO =2 缺氧段DO ≤0.5 厌氧段DO ≤0.2 回流污泥浓度Xr = 100001100 1000000 =?mg/L 污泥回流比R =50% 混合液悬浮固体浓度 X ==+r ·1X R R 10000·5 .15 .0=3333mg/L 混合液回流比R 内:TN 去除率yTN =%10025 8 25?-=68% R 内= TN TN y 1y -×100%=212.5% 取R 内=200% 1.3设计计算(污泥负荷法) 硝化池计算 (1) 硝化细菌最大比增长速率 m ax μ=0.47e 0.098(T-15) m ax μ =0.47?e 0.098?(T-15) =0.3176d -1 (2) 稳定运行状态下硝化菌的比增长速率 μN = ,max 1 1 N z N K N μ+

A2O工艺标准设计计算

A 2/O 工艺生化池设计 一、 设计最大流量 Q max=73500m 3/d=3062.5 m 3/h=0.850 m 3/s 二、 进出水水质要求 表1 进出水水质指标及处理程度 三、 设计参数计算 ①. BOD 5污泥负荷 N=0.14kgBOD 5/(kgMLSS ·d) ②. 回流污泥浓度 X R =10 000mg/L ③. 污泥回流比 R=50% ④. 混合液悬浮固体浓度(污泥浓度) L mg X R R X R /3.3333100005 .015 .01=?+=+= ⑤. TN 去除率 %5.51%1009 .3015 9.30%1000e 0=?-=?-= TN TN TN TN η ⑥. 内回流倍数 %2.1061062.0515 .01515 .01==-= -= η η R 四、 A 2/O 曝气池计算 ①. 反应池容积

330425264.425253333.3 0.140 7273500NX S Q m m V ≈=??=?= ②. 反应水力总停留时间 h h d t 1492.1358.073500 42526 Q V ≈==== ③. 各段水力停留时间和容积 厌氧:缺氧:好氧=1:1:4 厌氧池停留时间h t 33.21461=?= ,池容37.70874252661 m V =?=; 缺氧池停留时间h t 33.21461=?= ,池容37.70874252661 m V =?=; 好氧池停留时间h t 34.91464=?= ,池容36.283504252664 m V =?=。 ④. 校核氮磷负荷 好氧段TN 负荷为: ()d kgMLSS kgTN N ?=??=??/024.06.8350233339 .3073500V X T Q 30 厌氧段TP 负荷为:()d kgMLSS kgTN P ?=??=??/017.07 .708733334 .573500V X T Q 10 ① 剩余污泥量:X ?,(kg/d) s X P P X +=? 式中: ()v X V K S S Q Y P d e X ???--??=0 %50)(??-=Q TSS TSS P e s 取污泥增值系数Y=0.5,污泥自身氧化率05.0=d K ,代入公式得: ()75.03.342526.005.001.03.0735005.0???--??=X P =5395kg/d ()d kg P S /5.10657%50735001.03.0=??-= 则: d kg P P X s X /5.160525.106575395=+=+=?

A2O工艺的设计计算

A 2 /O 工艺生化池设计 一、 设计最大流量 Q max=73500m 3/d=3062.5 m 3/h=0.850 m 3/s 二、 进出水水质要求 表1 进出水水质指标及处理程度 三、 设计参数计算 ①. BOD 5污泥负荷 N=0.14kgBOD 5/(kgMLSS ·d) ②. 回流污泥浓度 X R =10 000mg/L ③. 污泥回流比 R=50% ④. 混合液悬浮固体浓度(污泥浓度) L mg X R R X R /3.3333100005 .015 .01=?+=+= ⑤. TN 去除率 %5.51%1009 .3015 9.30%1000e 0=?-=?-= TN TN TN TN η ⑥. 内回流倍数 %2.1061062.0515 .01515 .01==-= -= η η R 四、 A 2/O 曝气池计算 ①. 反应池容积

330425264.425253333.3 0.140 7273500NX S Q m m V ≈=??=?= ②. 反应水力总停留时间 h h d t 1492.1358.073500 42526 Q V ≈==== ③. 各段水力停留时间和容积 厌氧:缺氧:好氧=1:1:4 厌氧池停留时间h t 33.21461=?= ,池容37.70874252661 m V =?=; 缺氧池停留时间h t 33.21461=?= ,池容37.70874252661 m V =?=; 好氧池停留时间h t 34.91464=?= ,池容36.283504252664 m V =?=。 ④. 校核氮磷负荷 好氧段TN 负荷为: ()d kgMLSS kgTN N ?=??=??/024.06.8350233339 .3073500V X T Q 30 厌氧段TP 负荷为:()d kgMLSS kgTN P ?=??=??/017.07 .708733334 .573500V X T Q 10 ① 剩余污泥量:X ?,(kg/d) s X P P X +=? 式中: ()v X V K S S Q Y P d e X ???--??=0 %50)(??-=Q TSS TSS P e s 取污泥增值系数Y=0.5,污泥自身氧化率05.0=d K ,代入公式得: ()75.03.342526.005.001.03.0735005.0???--??=X P =5395kg/d ()d kg P S /5.10657%50735001.03.0=??-= 则: d kg P P X s X /5.160525.106575395=+=+=?

A2O工艺标准设计计算

A2/0工艺生化池设计 一、设计最大流量 Q max=73500m3/d=3062.5 m3/h=0.850 m3/s 二、进出水水质要求 表1 进出水水质指标及处理程度 三、设计参数计算 ①.BOD5污泥负荷 N=0.14kgBOD5/(kgMLSS ? d) ②.回流污泥浓度 X R=10 000mg/L ③.污泥回流比 R=50% ④?混合液悬浮固体浓度(污泥浓度) R 0 5 X X R10000 3333.3mg/L 1 R 1 0.5 ⑤.TN去除率 TN0 TN e30.9 15 0 e 100% 100% 51.5% TN TN。30.9 ⑥.内回流倍数 0.515 R 0.1062 106.2% 1 1 0.515

四、A2/O曝气池计算 ①.反应池容积

②.反应水力总停留时间 V 42526 t 0.58d 13.92h 14h Q 73500 ③.各段水力停留时间和容积 厌氧:缺氧:好氧二 1: 1: 4 厌氧池停留时间 t 1 14 2.33h , 池容V 1 42526 7087.7m 3; 6 6 缺氧池停留时间 t 1 14 2.33h , 池容V 1 42526 7087.7m 3; 6 6 好氧池停留时间 t 4 14 9.34h , 池容V 4 42526 283506m 3 6 6 ④.校核氮磷负荷 好氧段 TN 负荷为: Q ?TN 。 73500 3°.9 0.024kgTN/kgMLSS d X ?V 3 3333 28350.6 厌氧段 TP 负荷为: Q ? TP0 73500 5.4 0.017kgTN/kgMLSS d X ?V 1 3333 7087.7 ①剩余污泥量:X,(kg/d) X P X P s 式中: P X Y Q S 0 S e K d V X v F S (TSS TSS e ) Q 50% 取污泥增值系数丫=0.5,污泥自身氧化率K d 0.05,代入公式得: P X 0.5 73500 0.3 0.01 0.05 0.42526 3.3 0.75 =5395kg/d P S 0.3 0.1 73500 50% 10657.5kg/d 则: Q ?S NX 73500 270 0.14 3333.3 42525.4m 3 42526m 3

AAO工艺设计计算

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算 由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。 Q K Q ?= 式中: Q ——设计水量,m 3 /d ; Q ——日平均水量,m 3 /d ; K ——变化系数; (2)、确定设计污泥龄C θ 需反硝化的硝态氮浓度为 e e 0-)S -.05(S 0-N N N O = 式中: N ——进水总氮浓度,mg/L ; 0S ——进水BOD 值 【1】 ,mg/L ; e S ——出水BOD 值,mg/L ; e N ——出水总氮浓度,mg/L ; 反硝化速率计算 S N K O de = 计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃) (3)、计算污泥产率系数Y 【2】 ]072 .1θ17.01072.1θ102.0-6.075.0[)15-() 15-(00T C T C S X K Y ?+?+= 式中: Y ——污泥产率系数,kgSS/kgBOD ; K ——修正系数,取9.0=K ; 0X ——进水SS 值mg/L; T ——设计水温,与污泥龄计算取相同数值。 然后按下式进行污泥负荷核算: ) -(θ00 e C S S S Y S L ?= 式中: S L ——污泥负荷 ,我国规范推荐取值范围为 0.2~0.4kgBOD/(kgMLSS ?d)。 活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】 单位:d

(4)、确定MLSS(X) MLSS(X)取值通过查下表可得。 反应池MLSS 取值范围 取定MLSS(X)值后,应用污泥回流比R 反复核算 X X X R R -= 3 10007.0E R t SVI X ×? = 式中: R ——污泥回流比,不大于 150%; E t ——浓缩时间,其取值参见下表。 浓缩时间取值范围

A2O实用工艺设计计算

目录 设计总说明 (1) 设计任务书 (2) 一.设计任务 (2) 二.任务目的 (2) 三.任务要求 (2) 四.设计基础资料 (2) (一)水质 (2) (二)水量 (3) (三)设计需要使用的有关法规、标准、设计规和资料 (3) 第一章A2/O工艺介绍 (4) 1.基本原理 (4) 2.工艺特点 (5) 3.注意事项 (5) 第二章A2/O工艺生化池设计 (6) 1.设计最大流量 (6) 2.进出水水质要求 (6) 3.设计参数计算 (6) 4.A2/O工艺曝气池计算 (7) 5.反应池进、出水系统计算 (8) 6.反应池回流系统计算 (10) 7.厌氧缺氧池设备选择 (11) 第三章 A2/O工艺需氧量设计 (13) 1.需氧量计算 (13) 2.供气量 (13) 3.所需空气压力 (14) 4.风机类型 (15) 5.曝气器数量计算 (15) 6.空气管路计算 (16)

第四章 A2/O工艺生化池单元设备一览 (17) 第五章参考文献 (18) 第六章致谢 (19) 附1 水污染课程设计感想 (20) 附2 A2/O工艺生化池图纸 (22)

设计总说明 随着经济快速发展和城市化程度越来越高,中心城区和小城镇建设步伐不断加快,城市生活污水对城区及附近河流的污染也越来越严重。为了改善人民的生活环境,各地政府大力投入资金,力图改变现今水体的水质。 本设计为污水处理厂生化池单元,要求运用A2/O工艺进行设计,对生化池的工艺尺寸进行设计计算,最后完成设计计算说明书和设计图。污水处理水量为10000t/d。污水水质:COD Cr250mg/L,BOD5100mg/L,NH3-N30mg/L,SS120mg/L,磷酸盐(以P 计)5mg/L。出水水质达到省地方标准《水污染物排放限值(DB44/26-2001)》最高允许排放浓度一级标准,污水经二级处理后应符合以下具体要求:COD Cr≤40mg/L,BOD5≤20mg/L,NH3-N≤10mg/L,SS≤20mg/L,磷酸盐(以P计)≤0.5mg/L。其对应的去除率为COD Cr≥84%,BOD5≥80%,NH3-N≥67%,SS≥87%,磷酸盐(以P计)≥90%。 A2/O是流程最简单,应用最广泛的脱氮除磷工艺。A2/O脱氮除磷工艺中,污水首先进入厌氧池,兼性厌氧发酵菌将污水中有机物氮化。回流污泥带入的聚磷菌将体贮存的聚磷分解释放出磷。缺氧区中反硝化菌就利用混合液回流带入的硝酸盐以及进水中的有机物进行反硝化脱氮。好氧区中聚磷菌生动吸收环境中的溶解磷,以聚磷的形式在体贮积。污水经厌氧、缺氧区有机物分别被聚磷菌和反硝化菌利用后浓度已经很低,有利于自养的硝化菌的生长繁殖。 关键词:城镇生活污水,A2/O工艺,脱氮除磷

A2O工艺计算

2.5.1 设计流量 生物处理构筑物的设计流量以最高日平均流量计。取日变化系数为1.2。 Q=1.2×18000=21600m 3/d=900m 3/h=0.25m 3/s 。 2.5.2 反应池进水水质 本设计中进水中BOD 5较小,则可不设初沉池。所以进水中 S 0=150mg/L ,X 0=200mg/L ,N=40mg/L 2.5.2 确定设计污泥龄 需要反硝化的硝态氮浓度为:()e e O N S S N N ---=005.0 ()151015005.040---==18mg/L 式中,O N ---需要反硝化的硝态氮浓度,mg/L ; N ---进水中TN 浓度,mg/L ; 0S ---进水BOD 浓度,mg/L ; e S ---出水BOD 浓度,mg/L ; e N ---出水TN 浓度,mg/L 。 反硝化速率12 .0150 18=== e O de S N K 。 查相关表格,有3.0== c cd D V V θθ;取硝化泥龄d c 110=θ 式中,cd θ---缺氧污泥龄,d ; c θ---总污泥龄,d 。 则:系统总污泥龄为:d c cd c c 7.153 .011110 =-= - = θθθθ 缺氧污泥龄为:d cd c cd 7.4117.15=-=-=θθθ 2.5.3 计算污泥产率系数 ()() () ?? ? ?? ??+???--+=--151500072.117.01072.175.017.02.016.075.0T c T c S X K Y θθ ()() ()?? ? ?? ???+????--?+?=--151********.17.1517.01072.17.1575.017.02.01150200 6.075.09.0 k g B O D k g S S /16.1= 式中,K ---结合我国情况的修正系数,9.0=K ; 0X ---进水悬浮固体浓度,mg/L ;

A2O工艺设计计算讲解学习

A2O工艺设计计算

目录 设计总说明 (1) 设计任务书 (2) 一.设计任务 (2) 二.任务目的 (2) 三.任务要求 (2) 四.设计基础资料 (2) (一)水质 (2) (二)水量 (3) (三)设计需要使用的有关法规、标准、设计规范和资料 (3) 第一章A2/O工艺介绍 (4) 1.基本原理 (4) 2.工艺特点 (5) 3.注意事项 (5) 第二章A2/O工艺生化池设计 (6) 1.设计最大流量 (6) 2.进出水水质要求 (6) 3.设计参数计算 (6) 4.A2/O工艺曝气池计 算 (7) 5.反应池进、出水系统计算 (8) 6.反应池回流系统计算 (10) 7.厌氧缺氧池设备选择 (11) 第三章 A2/O工艺需氧量设计 (13) 1.需氧量计算 (13) 2.供气量 (13) 3.所需空气压力 (14) 4.风机类型 (15) 5.曝气器数量计算 (15)

6.空气管路计算 (16) 第四章 A2/O工艺生化池单元设备一览 (17) 第五章参考文献 (18) 第六章致谢 (19) 附1 水污染课程设计感想 (20) 附2 A2/O工艺生化池图纸 (22)

设计总说明 随着经济快速发展和城市化程度越来越高,中心城区和小城镇建设步伐不断加快,城市生活污水对城区及附近河流的污染也越来越严重。为了改善人民的生活环境,各地政府大力投入资金,力图改变现今水体的水质。 本设计为污水处理厂生化池单元,要求运用A2/O工艺进行设计,对生化池的工艺尺寸进行设计计算,最后完成设计计算说明书和设计图。污水处理水量为10000t/d。污水水质:COD Cr250mg/L,BOD5100mg/L,NH3-N30mg/L,SS120mg/L,磷酸盐(以P计)5mg/L。出水水质达到广东省地方标准《水污染物排放限值(DB44/26-2001)》最高允许排放浓度一级标准,污水经二级处理后应符合以下具体要求: COD Cr≤40mg/L,BOD5≤20mg/L,NH3-N≤10mg/L,SS≤20mg/L,磷酸盐(以P计) ≤0.5mg/L。其对应的去除率为COD Cr≥84%,BOD5≥80%,NH3-N≥67%,SS≥87%,磷酸盐(以P计)≥90%。 A2/O是流程最简单,应用最广泛的脱氮除磷工艺。A2/O脱氮除磷工艺中,污水首先进入厌氧池,兼性厌氧发酵菌将污水中有机物氮化。回流污泥带入的聚磷菌将体内贮存的聚磷分解释放出磷。缺氧区中反硝化菌就利用混合液回流带入的硝酸盐以及进水中的有机物进行反硝化脱氮。好氧区中聚磷菌生动吸收环境中的溶解磷,以聚磷的形式在体内贮积。污水经厌氧、缺氧区有机物分别被聚磷菌和反硝化菌利用后浓度已经很低,有利于自养的硝化菌的生长繁殖。 关键词:城镇生活污水,A2/O工艺,脱氮除磷

A2O工艺设计计算62799

A2/O工艺生化池设计 一、设计最大流量 Q max=73500m3/d= m3/h= m3/s 二、进出水水质要求 表1 进出水水质指标及处理程度 三、设计参数计算 ①.BOD5污泥负荷 N=(kgMLSS·d)

②. 回流污泥浓度 X R =10 000mg/L ③. 污泥回流比 R=50% ④. 混合液悬浮固体浓度(污泥浓度) L mg X R R X R /3.3333100005 .015 .01=?+=+= ⑤. TN 去除率 %5.51%1009 .3015 9.30%1000e 0=?-=?-= TN TN TN TN η ⑥. 内回流倍数 %2.1061062.0515 .01515 .01==-= -= η η R 四、 A 2/O 曝气池计算 ①. 反应池容积 330425264.425253333.3 0.140 7273500NX S Q m m V ≈=??=?= ②. 反应水力总停留时间

h h d t 1492.1358.073500 42526Q V ≈==== ③. 各段水力停留时间和容积 厌氧:缺氧:好氧=1:1:4 厌氧池停留时间h t 33.2146 1=?= ,池容37.7087425266 1m V =?=; 缺氧池停留时间h t 33.2146 1=?= ,池容37.7087425266 1m V =?=; 好氧池停留时间h t 34.9146 4 =?= ,池容36.28350425266 4m V =?=。 ④. 校核氮磷负荷 好氧段TN 负荷为: ()d kgMLSS kgTN N ?=??=??/024.06 .8350233339 .3073500V X T Q 30 厌氧段TP 负荷为: ()d kgMLSS kgTN P ?=??=??/017.07 .708733334 .573500V X T Q 10 ① 剩余污泥量:X ?,(kg/d) s X P P X +=? 式中: ()v X V K S S Q Y P d e X ???--??=0

最新A2O工艺设计计算

A 2/O 工艺生化池设计 一、 设计最大流量 Q max=73500m 3/d=3062.5 m 3/h=0.850 m 3/s 二、 进出水水质要求 表1 进出水水质指标及处理程度 三、 设计参数计算 ①. BOD 5污泥负荷 N=0.14kgBOD 5/(kgMLSS ·d) ②. 回流污泥浓度 X R =10 000mg/L ③. 污泥回流比 R=50% ④. 混合液悬浮固体浓度(污泥浓度) L mg X R R X R /3.3333100005 .015 .01=?+=+= ⑤. TN 去除率 %5.51%1009 .3015 9.30%1000e 0=?-=?-= TN TN TN TN η ⑥. 内回流倍数 %2.1061062.0515 .01515 .01==-= -= η η R 四、 A 2/O 曝气池计算 ①. 反应池容积

330425264.425253333.3 0.140 7273500NX S Q m m V ≈=??=?= ②. 反应水力总停留时间 h h d t 1492.1358.073500 42526 Q V ≈==== ③. 各段水力停留时间和容积 厌氧:缺氧:好氧=1:1:4 厌氧池停留时间h t 33.21461=?= ,池容37.70874252661 m V =?=; 缺氧池停留时间h t 33.21461=?= ,池容37.70874252661 m V =?=; 好氧池停留时间h t 34.91464=?= ,池容36.283504252664 m V =?=。 ④. 校核氮磷负荷 好氧段TN 负荷为: ()d kgMLSS kgTN N ?=??=??/024.06.8350233339 .3073500V X T Q 30 厌氧段TP 负荷为:()d kgMLSS kgTN P ?=??=??/017.07 .708733334 .573500V X T Q 10 ① 剩余污泥量:X ?,(kg/d) s X P P X +=? 式中: ()v X V K S S Q Y P d e X ???--??=0 %50)(??-=Q TSS TSS P e s 取污泥增值系数Y=0.5,污泥自身氧化率05.0=d K ,代入公式得: ()75.03.342526.005.001.03.0735005.0???--??=X P =5395kg/d ()d kg P S /5.10657%50735001.03.0=??-= 则: d kg P P X s X /5.160525.106575395=+=+=?

A2O工艺标准规范标准设计计算

A 2/0工艺生化池设计 一、 设计最大流量 Q max=73500m 3/d=3062.5 m 3/h=0.850 m 3/s 二、 进出水水质要求 表1 进出水水质指标及处理程度 三、 设计参数计算 ① .BOD 5污泥负荷 N=0.14kgBOD 5/(kgMLSS ? d) ② .回流污泥浓度 X R =10 000mg/L ③ .污泥回流比 R=50% ④ ?混合液悬浮固体浓度(污泥浓度) R 0 5 X X R 10000 3333.3mg/L 1 R 1 0.5 ⑤ .TN 去除率 TN 0 TN e 30.9 15 TN 0 e 100% 100% 51.5% TN 。 30.9 ⑥ .内回流倍数 0.515 R 0.1062 106.2% 1 1 0.515 四、 A 2/O 曝气池计算 ① .反应池容积

V ② .反应水力总停留时间 V 42526 t 0.58d 13.92h 14h Q 73500 ③ .各段水力停留时间和容积 厌氧:缺氧:好氧二 1: 1: 4 厌氧池停留时间 t 1 14 2.33h , 池容V 1 42526 7087.7m 3; 6 6 缺氧池停留时间 t 1 14 2.33h , 池容V 1 42526 7087.7m 3; 6 6 好氧池停留时间 t 4 14 9.34h , 池容V 4 42526 283506m 3 6 6 ④ .校核氮磷负荷 好氧段 TN 负荷为: Q ?TN 。 73500 3°.9 0.024kgTN/kgMLSS d X ?V 3 3333 28350.6 厌氧段 TP 负荷为: Q ? TP0 73500 5.4 0.017kgTN/kgMLSS d X ?V 1 3333 7087.7 ①剩余污泥量:X,(kg/d) X P X P s 式中: P X Y Q S 0 S e K d V X v F S (TSS TSS e ) Q 50% 取污泥增值系数丫=0.5,污泥自身氧化率K d 0.05,代入公式得: P X 0.5 73500 0.3 0.01 0.05 0.42526 3.3 0.75 =5395kg/d P S 0.3 0.1 73500 50% 10657.5kg/d 则: Q ?S NX 73500 270 0.14 3333.3 42525.4m 3 42526m 3

A2O工艺设计计算

1、缺氧池、好氧池(曝气池)的设计计算: (1)、设计水量的计算 由于硝化和反硝化的污泥龄和水力停留时间都较长,设计水量应按照最高日流量计算。 Q K Q ?= 式中: Q ——设计水量,m3/d ; Q ——日平均水量,m3/d; K ——变化系数; (2)、确定设计污泥龄C θ 需反硝化的硝态氮浓度为 e e 0-)S -.05(S 0-N N N O = 式中: N ——进水总氮浓度,mg /L; 0S ——进水BOD 值【1】,mg /L; e S ——出水BOD 值,mg/L; e N ——出水总氮浓度,mg/L; 反硝化速率计算 S N K O de = 计算出de K 值后查下表选取相应的V V D /值,再查下表取得C θ值。

反硝化设计参数表(T=10~12℃) (3)、计算污泥产率系数Y 【2】 ]072 .1θ17.01072.1θ102.0-6.075.0[)15-() 15-(00T C T C S X K Y ?+?+= 式中: Y ——污泥产率系数,k gSS/kg BOD ; K ——修正系数,取9.0=K ; 0X ——进水SS 值m g/L; T ——设计水温,与污泥龄计算取相同数值。 然后按下式进行污泥负荷核算: ) -(θ00 e C S S S Y S L ?= 式中: S L ——污泥负荷,我国规范推荐取值范围为0.2~0.4kgB OD/(k gM LSS ?d)。 活性污泥工艺的最小污泥龄和建议污泥龄表(T=10℃)【3】 单位:d

(4)、确定ML SS(X) MLSS (X)取值通过查下表可得。 反应池MLSS 取值范围 取定MLSS(X)值后,应用污泥回流比R 反复核算 X X X R R -= 3 10007.0E R t SVI X ×? = 式中: R ——污泥回流比,不大于150%; E t ——浓缩时间,其取值参见下表。 浓缩时间取值范围 (5)、计算反应池容积 X S S Y Q V e C 1000) -(θ240= 计算出反应池容积V 后,即可根据V V D /的比值分别计算出缺氧反应池和好氧反应池的容积。 2、厌氧池的设计计算:

A2O工艺计算--例题

[例]某城市污水设计流W.Q=100 000n?/d ?一级处理出水:BOD s =160mg^> COD=250n ]g/L, SS=140mg/L ? TN=25mg/L, TP=5mg/L.设计?水温 30*C.耍求二级出 水:BODsWIOmg/L, SSW30mg/L ? TNW5mg/L ? TPWlmg/L 。设itA 3/0池工艺尺寸. (1)设计参数的确定 水力停留时间:HRT=6h : 河泥回流比:R=60%: 曝气池混合液浓度: 25 - 5 25 混合液回流比R N : <2) /?/(□曝气池容积 右效容积: ”=*=^222x6 = 25000/ 24 = 5952.4/ 设二纽曝气池.毎纽曝气池的衣I 衍积为S : 5952 4 y J*= —=… =2976.2//? 2 2 采川廊道式推流曝气池.廊道宽b=7m ? 则单?纽曝气池廊道总 氏度为匚 毎纽曝气池设5个廊道.则毎个丿郎道的长度5 齐段咚气池水力停留时Z 0=1: 1: 4设计 乔両 xS000 =3000,^/Z 仃效水潔为H 丄 鵰气池表而积S@: Hi=4.2m =425/// 2976.2 ~~7 n S5 ///

■生成的活性泻混!?% 1&Q-20 1QQ00D =II 畀 乂 ---- K ----------- 1000 1 3 =5923.1- 2S12.5 二引 10 剩余沏泥容枳B q (羈余 W 水奉P=9P 2%)( 符合 15~20d. 其中用到的公式 (9)污泥龄3 t ( d) A w 式中:X ■为每日产生的剩余活性污泥量£k“d ) Xw 二 R (S° - )Q bVXy rr- f