气动系统

宁波理工学院气动系统设计与分析大作业

题目题目三气动系统的设计与分析

姓名朱齐昊

学号 3100612085

专业班级机电102班

学院机电与能源工程学院

1、设计任务

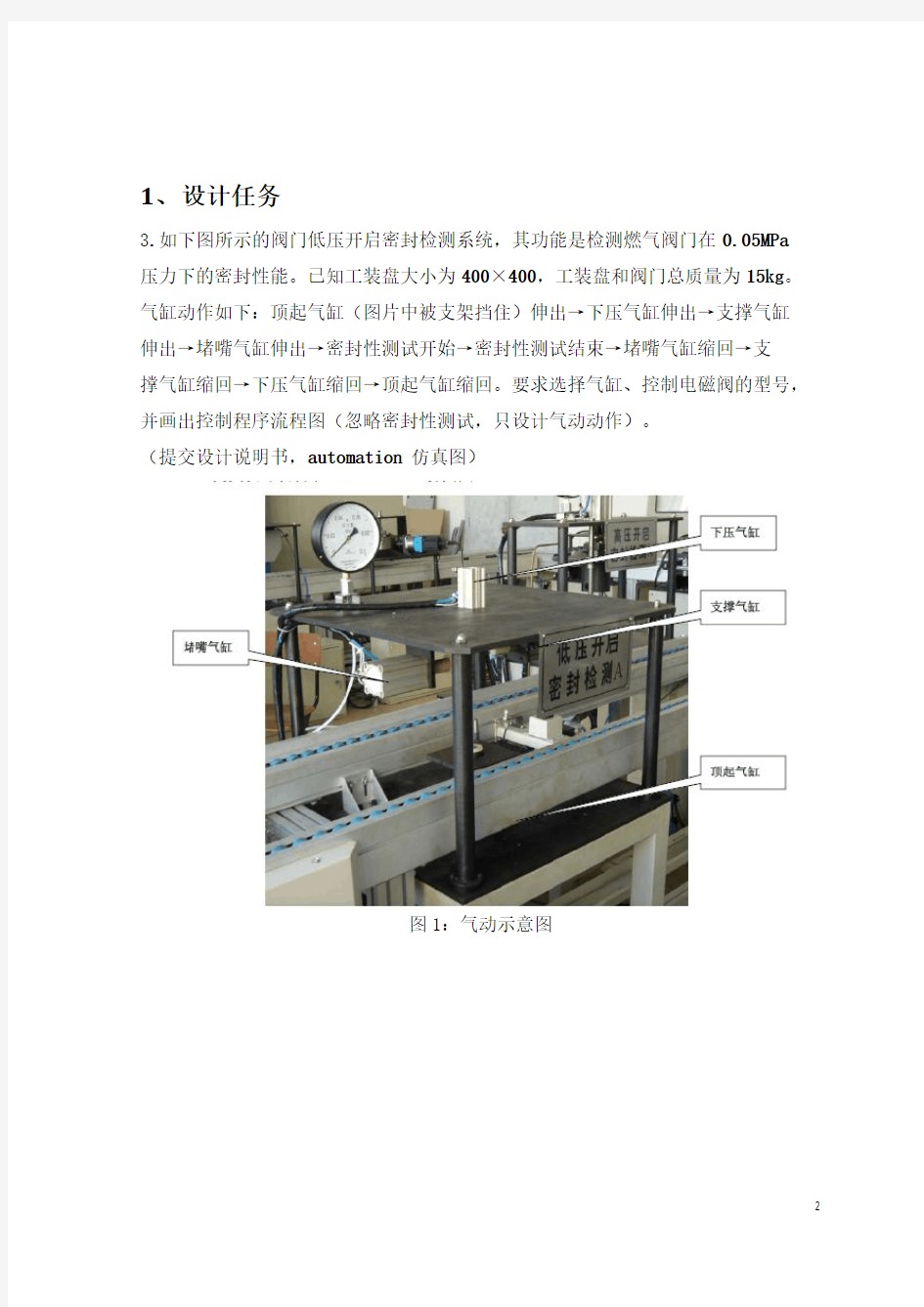

3.如下图所示的阀门低压开启密封检测系统,其功能是检测燃气阀门在0.05MPa 压力下的密封性能。已知工装盘大小为400×400,工装盘和阀门总质量为15kg。气缸动作如下:顶起气缸(图片中被支架挡住)伸出→下压气缸伸出→支撑气缸伸出→堵嘴气缸伸出→密封性测试开始→密封性测试结束→堵嘴气缸缩回→支

撑气缸缩回→下压气缸缩回→顶起气缸缩回。要求选择气缸、控制电磁阀的型号,并画出控制程序流程图(忽略密封性测试,只设计气动动作)。

(提交设计说明书,automation 仿真图)

图1:气动示意图

图2:气动示意图(反面)

2、方案设计

有四个气缸,每个气缸由一个三位五通换向阀控制,在气缸伸出位置有传感器。

于是设计如下图3所示

图3:气动原理图

3、相关选择和计算

、

3.1确定管道直径、计算压力损失

(1)确定管道直径:根据下式计算管道内径:式中 q ——管道内压缩空气的流量 m3/s v ——管道内压缩空气的流速 m/s 。

24

q d v π

= 0.9d =

(2) 计算压力损失

p p p

p l ζ??∑?=∑?+∑?≤??? 0.863p M p a ∑?

= p ∑?——总的压力损失,

p l ∑?——沿程压力损失之和

p

ζ

∑?——局部压力损失之和 p ?????——允许压力损失

3.2.列出气动执行元件的工作程序

1、工作流程

顶起气缸伸出→下压气缸伸出→支撑气缸伸出→堵嘴气缸伸出→密封性测试开始→密封性测试结束→堵嘴气缸缩回→支撑气缸缩回→下压气缸缩回→顶起气缸缩回 2.对程序进行校核及校正,写出校正后的程序

程序校核如表,校正后的程序为:[A1 X1 A0 B0 X0 B1]

3.3选择执行元件气缸

1.确定类型:

根据题目要求,并考虑到气缸的受力,可采用两个单作用、缓冲型、中间摆轴式气缸。

2.气缸内径计算:

系统压力p =0.4MPa ,气缸活塞杆平均速度v=600/6=100mm/s ,效率

=0.8。

则顶部料钟气缸内径为:

= =

= 0.142(m ) = 142(mm ) 若考虑 B

B

d D =0.16~0.4 ,底部料钟气缸内径为B D =(1.01—1.09

因炉体总体布置限制,底部料钟气缸的操作力为拉

力,同时考虑缸径较大,前面系数取 1.03。故底部料钟气缸内径为:

B D

= 1.03

=

(m ) = 318(mm )。

查《机械设计手册》取标准缸径Da=160mm,Db=320mm ,活塞杆直径

d A=80mm,dB=80mm,缸行程均为s =600mm 。

3.选择气缸:

气缸型号为:顶部料钟气缸A :QGB Ⅱ160×600MT4 , 底部料钟气缸B :QGB Ⅱ320×600MT4。 4.验算气缸力的大小: 顶部料钟气缸:

2253.140.164100.8

64304

4

A A D p F πη

????=

==

底部料钟气缸:

ηA D

22

225() 3.14(0.320.08)4100.8

241154

4

B B B D d p F πη

-?-???=

==

3.4选择控制元件

根据系统对控制元件工作压力及流量的要求,选定下列各阀。行程阀、逻辑阀、手动换向阀、延时阀等均为控制气路上的阀,所以可选通径较小的阀,此处通径选为6mm 。 1.主控换向阀:

缸A 主控换向阀:系统要求压力

p =0.4MPa,qa=2.23×10 -3m3/s ,查表,故通径为15mm ,主控换向阀A 型

号为:23Q2-L15-G1。

缸B 主控换向阀:系统要求压力 p =0.4MPaqb=8.37× 10-3 m3/s ,查表,故通径为25mm ,主控换向阀B 型号为:23Q2-L25-G1。 2.减压阀:

根据系统要求的压力、流量,同时考虑A 、B 缸不会同时工作的特点,减压阀可按流量、压力最大的缸(B 缸)选取,选择气动三联件型号为:Q3LJW-C25-F1。

3.行程阀: a0、a1、b0、b1均为二位三通常闭杠杆滚轮式行程阀。型号为:Q23JC3-L6。

3.5计算压力损失

因A 缸的管路较B 缸细,压力损失较大,所以验算供气管从y 处到A 缸进气口x 处的压力损失是否在允许的范围内,即

p p p

p l ζ??

∑?=∑?+∑?≤???

1)

沿程压力损失:

2

2

l l v p d ρ

λ

?=

式中 λ——沿程阻力系数,值由雷诺数和管壁相对粗糙度确定; l —— 管道的长度,m ; d —— 管道直径,m ;

v ——气体的运动速度,m/s ;

ρ——气体的密度,kg/m3,在基准状态下, =1.293kg/m3。 2)流经元、辅件的压力损失:

查表得流经分水滤气器的压力损失b p ?=0.02

流经油雾器的压力损失

d p ? =0.015MPa ;流经截止阀式换向阀的压力损失 g p ? =0.015MPa 。

则流经元、辅件的局部压力损失为

2p

p p p b d g ζ?=?+?+?

=0.02+0.015+0.015=0.05 (MPa )。 总的局部压力损失:

12p

p p ζζζ∑?=∑?+∑?

=0.0077+0.05=0.0576( MPa )

气动技术基本知识

一、气动技术基本知识 1. 气动技术中常用的单位 1个大气压=760mmHg =1.013bar =101kpa 压力单位换算 1N/㎡=bar 105-=1002.17-?kgf/m ㎡=1002.15-?kgf/c ㎡ 1kgf/c ㎡=0.1Mpa 2. 气动控制装置的特点 ⑴空气廉价且不污染环境,用过的气体可直接排入大气 ⑵速度调整容易 ⑶元件结构紧凑,可靠性高 ⑷受湿度等环境影响小 ⑸使用安全便于实现过载保护 ⑹气动系统的稳定性差 ⑺工作压力低,功率重量比小 ⑻元件在行程中途停止精度低 3. 气动系统的组成 气动系统基本由下列装置和元件组成 (1)气源装置——气动系统的动力源提供压缩空气 (2)空气处理装置——调节压缩空气的洁净度及压力 (3)控制元件 方向控制元件——切换空气的流向 流量控制元件——调节空气的流量 (4)逻辑元件——与或非 (5)执行元件——将压力能转换为机械功 (6)辅助元件——保证气动装置正常工作的一些元件 压缩机 a )气源装置 储气罐 后冷却器 过滤器 油雾分离器 减压阀 b )空气调节 油雾器 处理装置 空气净化单元 干燥器 其它

电磁阀 气缸 气压控制阀 带终端开关气缸 方向控制阀 机械操作阀 带制动器气缸 手动阀 气缸 带锁气缸 其它 带电磁阀气缸 其它 速度控制阀 C )控制元件 速度控制阀 d )执行元件 节流阀 摆动缸 回转执行件 逻辑阀 空气马达 管子接头 消音器 e )辅助元件 压力计 其它 二、空气处理元件 压缩空气中含有各种污染物质。由于这些污染物质降低了气动元件的使用寿命。并且会经常造成元件的误动作和故障。表1列出了各种空气处理元件对污染物的清除能力。 1.空气滤清器 空气滤清器又称为过滤器、分水滤清器或油水分离器。它的作用在于分离压缩空气中的水分、油分等杂质,使压缩空气得到初步净化。 2.油雾分离器

气动控制基础知识

可靠性工程研究院气动基础知识考核试卷 部门:姓名:日期:分数: 一、填空题 1.气动技术是以(压缩)空气作为工作介质,是气动执行元件和控制元件的工业实现和应用。 2.执行元件是以压缩空气为工作介质,并将压缩空气的气压能转变为机械能的能量转换 装置。 3.表示单电控两位五通阀。 4.表示双作用气缸。 5.气动三联件中的空气过滤器的作用是滤去空气中的灰尘、杂质并将空气中水分的分离 出来。 6.气动系统对压缩空气的主要要求是具有一定压力和流量,并具有一定的净化程度。 7.空气过滤器、减压阀和油雾器一起称为气动三联件,是多数气动设备必不可少的气源 装置。 8.气动系统因使用的功率都不大,所以主要的调速方法是节流调速。 9.压力的基本单位为Pa。 10.单向阀的图形符号是。 二、判断题 1.由空气压缩机产生的压缩空气,一般不能直接用于气压系统。( √ ) 2.快速排气阀的作用是将气缸中的气体经过管路由换向阀的排气口排出的。( × ) 3.气动三大件是气动元件及气动系统使用压缩空气质量的最后保证。其安装次序依进气方向为减

以达到气动系统所要求的净化程度, 它属于二次过滤器。( √ ) 5. 消声器的作用是排除压缩气体高速通过气动元件排到大气时产生的刺耳噪声污染。( √ ) 6. 是气源处理三联件的简化图形符号。( √ ) 7. 表示两位两通阀。( × ) 8. 气压传动能够实现精确定位,且能源便宜,因此在自动化领域应用广泛。( × ) 9. 阀瓣(阀)的符号表示方法 :b/a :“ a ”位,“b ”通阀。( √ ) 10. 在一定空气压力下,逐渐降低空气的温度,当空气中所含水蒸气达到饱和状态,开始凝结成 水滴时的温度叫做该空气在该空气压力下的露点温度。( √ ) 三、 选择题 1. 真空度是指__ __C_____。 A 、绝对压力和相对压力的差值 B 、当绝对压力低于大气压力时,此绝对压力就是真空度 C 、当绝对压力低于大气压力时,此绝对压力与大气压力的差值 D 、大气压力与相对压力的差值 2. 下列属于气压传动优点是 D 。 A 、稳定性好 B 、输出功率大 C 、能够精确定位 D 、可靠性高,寿命长 3. A 、 B 、 4. A 、 B 、 C 、 12 2121

气动比例系统死区特性及仿真研究

赵秀华女工学硕士机械工程系助教王晓强男工学硕士机械工程系讲师1 气动比例阀控系统摩擦力补偿及仿真研究 赵秀华,王晓强,范桂杰 [文章摘要] 在气动比例位置控制系统中,摩擦力的存在是影响其定位精度的一个关键因素。本文采用叠加低幅高频颤振信号的方法,运用BP网络自学习功能在线调整颤振信号幅值,解决了由比例阀和无杆气缸的摩擦力引起的系统定位精度的问题。仿真结果证明该方法是有效的。 [关键词]气动比例系统;摩擦力补偿;BP网络 The Friction Compensation and the Simulation Study of the Pneumatic Proportional Valve Control System ZHAO Xiu-hua, WANG Xiao-qiang,FAN Gui-jie Abstract: In order to achieve high precision position control in pneumatic system, friction must be compensated for. In this paper, A kind of Adding pulse signal to the original control signal method was introduced to solve this problem, adjusting the value of the pulse signal online using the self-learning function of the BP network. The simulation results proved that the method is effective. Key words: Pneumatic proportional system; friction compensation; BP network; 在气动比例位置控制系统中,系统低速运行时会出现不平稳的现象,这会影响系统的正常工作,降低系统的定位精度[1]。这主要是因为系统中比例阀和气缸存在着静、动摩擦力等非线性特性。系统在低速运行时具有如图1所示的摩擦特性曲线,从控制理论上分析,这一现象将产生一个正反馈,从而引起系统不稳定(爬行)。因此,克服摩擦力的影响是提高系统性能的一个重要因素。 图1 低速运动时的摩擦特性曲线 Fig.1 Friction property curve of low speed 1 气动比例系统摩擦力特性及补偿分析 摩擦力补偿有两个主要途径[2,3],即颤振控制和脉冲控制。颤振控制是在控制信号上叠加一个高频不等幅的信号。主要思想是颤振信号的幅值足够大以克服摩擦力,并且频率足够高以使在系统信号的频率范围上产生扰动。由于从控制阀的输出幅值在很大程度上受到限制,因此,不可能产生一个高频压力信号加在气缸上,即使可能的话,结果也会使阀受到很大的磨损。对于脉冲控制,同样的,由于动力学因素和气缸的限制,不可能产生加在气缸上的高频压力信号。所以要补偿比例系统的摩擦力,必须使用除上述两种方法之外的其他方法。 理想的摩擦补偿是在控制信号的变化方向上叠加脉冲信号的函数,每个脉冲都有足够的能量以消除静态摩擦。如果能量过小,阀会处于锁紧状态。如果能量过大,阀的滑动量就会超过所需的范围。 本文主要是对图2所示系统的比例阀和气缸的摩擦力进行补偿,从而提高它的定位精度。 2 实验系统组成和原理 如图2所示,本实验系统主要由无杆气缸、比例控制阀、位移传感器、A/D、D/A转换装置和计算机等组成。 气缸采用DGPL-25-500-PPV- A-GF-B型无杆气缸,是系统的被控对象,目的是实现活塞位移按给定规律变化。传感器为MLO-POT-500-TLF 型电位计式模拟位移传感器,是系统的反馈检测元件,在线检测活塞位移,输出电压随测量位置在0~10V之间连续变化。比例阀采用MPYE-5-1/8-010B型3位5通比例阀,作用是把电信号转化为气动信号,驱动气缸活塞动作。A/D、D/A转换由HY-6070通用数据采集控制板

航空发动机附件传动系统研究

成都理工大学工程技术学院毕业论文 航空发动机附件传动系统研究 作者姓名:vvvvvv 专业名称:机械工程及自动化 指导老师:xxxxx 讲师

摘要 现代航空发动机功率和附件转速日益提高,需要高转速的附件传动系统与之匹配。高转速的附件传动系统,不仅能够传递更大的功率,而且减轻发动机的重量,提高推重比。 首先,论文阐述了附件传动设计的基本方法,对航空附件传动系统的特点进行分析,研究了将起动传动系统与高转速附件传动系统联结成一个传动系统的结构设计方法,并阐明了实现这种设计的关键是高速斜撑超越离合器。论文分析了将起动传动系统与附件传动系统联结成一个传动系统的关键件——超越离合器的工作原理。滑油系统是航空发动机机械系统的重要组成部分。随着中国航空发动机的发展,对其滑油系统的研究逐步深入,在系统的设计原理“系统热分析”系统组成部件“润滑油”系统检测等几个方面正在从仿制走向自行研制的道路。对发动机滑油系统的发展现状进行了分类描述,总结了未来发动机研制滑油系统的发展方向。 关键词:航空发动机高速附件传动超越离合器润滑油系统

Abstract Modern aviation engine power and accessories speed increasing, need high speed matching accessories for transmission system. High speed transmission of attachment, not only can deliver more power, and reduce the weight of the engine, increase in esteem. First of all, the thesis expounds the attachment transmission design, the basic method to analyze the characteristics of aviation accessory drive system; Will start transmission system is studied with high speed accessory drive system connected into the structure of a drive system design method, and illustrates the key is to realize the design of high-speed sprang overrunning clutch. Papers will start transmission system are analyzed and the accessory drive system connected into a transmission key-module, overrunning clutch working principle; Lubricating oil system is an important part of mechanical aircraft engine! With the development of China's aviation engine, the lubricating oil system of research gradually thorough, the design principle of the system “system thermal analysis system" compo nents “lubricating oil" system test and so on several aspects are developed by from imitation to road! Development status of engine lubricating oil system are classified description, summarizes the development direction of engine lubricating oil system in the future。 Keywords: aero-engine, high-speed, Thehigh-speedtrans missionat tachment, Lubricating oil system

Q_320000 YLSY 004-2019全气动事故驱动系统

无锡市企业标准 Q/320000YLSY004-2019 全气动事故驱动系统 2019-12-12发布2019-12-12实施毅联实业无锡有限公司发布

目录 前言 (3) 1范围 (4) 2规范性引用文件 (4) 3型号与基本参数.....................................................................4-6 4技术要求..............................................................................6-7 5检验方法 (7) 6检验规则..............................................................................7-8 7标志、包装、运输及贮存 (8)

前言 本产品目前尚无国家标准和行业标准,为了保证产品质量,本公司特制定出本企业标准,作为组织生产和检验产品的依据,其中的各项技术要求将随企业的技术进步及产品的改进而修改。 本标准由毅联实业无锡有限公司提出。 本标准起草单位:毅联实业无锡有限公司。 本标准主要起草人:于传新

全气动事故驱动系统 1范围 本标准规定了全气动事故驱动系统的型号与基本参数、技术要求、检验标准、检验方法、检验规则、标志、包装包装、运输及贮存。 本标准适用于冶金生产设备技术领域中转炉倾动机、氧枪提升、副枪提升、顶枪提升、脱硫搅拌装置提升、钢包回转的全气动事故驱动系统(以下简称产品)。 2规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注明日期的版本适用于本文件。凡是不注明日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB11345-1989钢焊缝和超声波探伤方法和探伤结果分级 YB/T036.11-1992冶金设备制造通用技术条件焊接件 YB/T036.16-1992冶金设备制造通用技术条件热处理件 YB/T036.17-1992冶金设备制造通用技术条件机械加工件 YB/T036.18-1992冶金设备制造通用技术条件装配 YB/T036.19-1992冶金设备制造通用技术条件涂装 YB/T036.20-1992冶金设备制造通用技术条件管道与容器防锈 YB/T036.21-1992冶金设备制造通用技术条件包装 YBJ207-85冶金机械设备安装工程施工及验收规范液压、气动和润滑GB6067起重机械安全规程 GB/T13306标牌 3型号与基本参数 3.1产品型式 产品如图1所示,一种全气动事故驱动系统,包括气动马达3、气动离合器5、一次减速机7、主气控柜2、减速机4、气电双控制动器6及远程控制柜1,气动马达3的动力输出端与减速机4的动力输入端连接,减速机4的动力输出端与气动离合器5的动力输入端连接,气动离合器5的动力输出端与一次减速电机的一端输入高速轴连接,气电双控制动器6连接于一次减速机7的另一端输入高速轴与主驱动电机11之间,主气控柜2通过主气路8与气动马达3连接,主气控柜2通过两条控制气路9与气动离合器5及气电双控制动器6连接,远程控制柜1与主气控柜2通过气路连接。

气动技术概论

第1章气动技术概论 1.1 气动技术的应用范围 我们在日常工作和生活中经常见到各种机器,如汽车、电梯、机床等通常都是由原动机、传 动装置和工作机构三部分组成。其中传动装置最常见的类型有机械传动、电力传动和流体传动。 流体传动是以受压的流体为工作介质对能量进行转换、传递、控制和分配。它可以分为气压传动、 液压传动和液力传动。 气压传动技术简称“气动技术”,是一门涉及压缩空气流动规律的科学技术。气动技术不仅被用来完成简单的机械动作,而且在促进自动化的发展中起着极为重要的作用。 从50年代起,气动技术不仅用于做功,而且发展到检测和数据处理。传感器、过程控制器 和执行器的发展导致了气动控制系统的产生。近年来,随着电子技术、计算机与通信技术的 发展及各种气动组件的性价比进一步提高,气动控制系统的先进性与复杂性进一步发展,在 自动化控制领域起着越来越重要的作用。 气动技术可使气动执行组件依工作需要作直线运动、摆动和旋转运动。气动系统的工作介质是压缩空气。压缩空气的用途极其广泛,从用低压空气来测量人体眼球内部的液体压力、 气动机械手焊接到气动压力机和使混凝土粉碎的气钻等,几乎遍及各个领域。在工业中的典 型应用如下: 1)材料输送(夹紧、位移、定位 与定向)、分类、转动、包装与计量、排 列、打印与堆置; 2)机械加工(钻、车削、铣、锯、 成品精加工、成形加工、质量控制) 3)设备的控制、驱动、进给与压 力加工; 4)工件的点焊、铆接、喷漆、剪 切; 5)气动机器人; 6)牙钻。 图1.1所示的两条传送带的气动旋转分配装置,可通过气缸的伸缩使工件传输到相应的地方。 1.2 基本气动系统的组成 基本的气动系统如图1.2所示,它由压缩空气的产生和输送系统及压缩空气消耗系统二个主要部分组成。 一、压缩空气产生系统各组件及其主要功能 (一)压缩机:将大气压力的空气压缩并以较高的压力输给气动系统,把机械能 转变为气压能。 (二)电动机:把电能转变成机械能,给压缩机提供机械动力。 (三)压力开关:将储气罐内的压力转变为电信号,用来控制电动机。它被调节 到一个最高压力,达到这个压力就使电动机停止;也被调节另一个最低压力, 储气罐内压力跌到这个压力就重新激活电动机。 (四)单向阀:让压缩空气从压缩机进入气罐,当压缩机关闭时.阻止压缩空气反 方向流动。 (五)储气罐:贮存压缩空气。它的尺寸大小由压缩机的容量来决定,储气罐的 容积愈大,压缩机运行时间间隔就愈长。 (六)压力表:显示储气罐内的压力。 (七)自动排水器:无需人手操作,排掉凝结在储气罐内所有的水。 (八)安全阀:当储气罐内的压力超过允许限度,可将压缩空气溢出。 (九)冷冻式空气干燥器:将压缩空气冷却到零上若干度,使大部分空气中的湿气 凝结,以减少系统中的水份。

发动机传动系统及附件

动力传动系统及驱动附件AEB21.37 * 在发动机的运转转速范围内,动力传动系统必须避免扭振所引起的损坏。 * 用于机械变速箱的离合器,必须装有减震弹簧以控制传动部件的振动。 * 如果传动系统安装有高转动惯量的附件,如大型吹风机或泵,则传动系统必须进行扭振分析与/或试验,以避免由于扭振所造成的损坏。 * 发动机曲轴前端所驱动的任何附件所消耗的功率,不得超过发动机技术参数表的限值要求,曲轴后端所驱动附件的功率限值参见AEB 140.08有关REPTO的要求。 * 如曲轴后端驱动有高转动惯量的附件,则必须安装适当的联轴器且应符合AEB140.08的要求。 * 发动机飞轮的选择,必须与离合器减震弹簧及其摩擦介质相匹配。 * 如果使用超速传动变速箱,则传动轴及其长度限值必须符合AEB140.16的要求。 * 对于安装于发动机与变速箱之间的变扭器,必须得到康明斯及变速箱生产者的认可。 * 动力传动系统不得向发动机曲轴施加静的轴向负荷。 * 施加于曲轴的动态轴向负荷,不得超过发动机技术参数表中关于最大持续及最大间歇轴向负荷限值的要求。 * 发动机机械驱动选件所驱动的任何附件所需的功率及扭矩,均不应超过康明斯选件手册中该选件所规定的限值。 * 任何发动机所驱动的附件,当其施加于发动机齿轮室的弯矩超过推荐的限值时,则应安装适当的支撑。 起动及电器系统AEB21.35 * 电瓶的冷起动电流CCA 及储备能力RC ,应满足发动机技术参数表中的最低要求。 * 起动电路的电阻,不能超过发动机技术参数表中的限值。 * 处于电瓶与起动马达线圈间的起动线圈控制电路的电阻,对于12V电器系统,其值不应超过0.010欧姆,对于24V系统,不应超过0.033欧姆。 * 起动马达继电器的安装,应使其柱塞轴与地面平行,并与车辆运动方向垂直,

气压传动系统的基本组成

第三章气动传动系统的基本组成【课程性质】 理论课 【教学目标】 1、掌握气压传动的工作就原理及组成 2、了解气压传动的特点 【教学重点】 掌握气压传动的工作就原理及组成 【教学难点】 掌握气压传动的工作就原理及组成 【教学课时】 4课时 【教学策略】 采用多媒体动画的教学方式,进行直观教学 【教学方法】 讲授法,多媒体教学法 【教学过程】 环节教学内容师生互动设计意图 导入 一、气压传动及其应用 气压传动简称气动,是指以压缩空气为工作介质来传递动力和控制信号,控制和驱动各种机械和设备,以实现生产过程机械化、自动化的一门技术。因为以压缩空气为工作介质具有防火、防爆、防电磁干扰,抗振动、冲击、辐射,无污染,结构简单,工作可靠等特点,所以气动技术与液压、机械、电气和电子技术一起,互相补充,已发展成为实现生产过程自动化的一个重要手段,在机械工业、冶金工业、轻纺食品工业、化工、交通运输、航空航天、国防建设等各个部门已得到广泛的应用。

新课 新课 二、气压传动系统的工作原理 气压传动系统的工作原理是利用空气压缩 机将电动机或其它原动机输出的机械能转变为 空气的压力能,然后在控制元件的控制和辅助元 件的配合下,通过执行元件把空气的压力能转变 为机械能,从而完成直线或回转运动并对外作 功。 三、气压传动系统的组成 典型的气压传动系统,一般由以下部分组成: 1 气压发生装置它原动机输出的机械能转变为空气 的压力能。其主要设备是空气压缩机。 2.控制元件是用来控制压缩空气的压力、流量和流 动方向,以保证执行元件具有一定的输出力和速度,并 按设计的程序正常工作。如压力阀、流量阀、方向阀和 逻辑阀等。 3.执行元件是将空气的压力能转变为机械能的能量 转换装置 四、气压传动的特点 1. 空气随处可取,取之不尽,节省了购买、贮存、 运输介质的费用和麻烦;用后的空气直接排入大气,对 环境无污染,处理方便,不必设置回收管路,因而也不 存在介质变质、补充和更换等问题。 2. 因空气粘度小(约为液压油的万分之一),在 管内流动阻力小,压力损失小,便于集中供气和远距离 输送。即使有泄漏,也不会像液压油一样污染环境。 3. 与液压相比,气动反应快,动作迅速,维护简 单,管路不易堵塞。 4. 气动元件结构简单,制造容易,适于标准化、 系列化、通用化。 气源装置的组成和布置示意图 1—空气压缩机2—后冷却器 3—油水分离器 4、7—贮气罐5—干燥器6— 过滤器8—加热器9—四通阀 图中,1为空气压缩机,用以 产生压缩空气,一般由电动机带 动。其吸气口装有空气过滤器, 以减少进入空气压缩机内气体的 杂质量。2为后冷却器,用以降温 冷却压缩空气,使气化的水、油 凝结起来。3为油水分离器,用以 分离并排出降温冷却凝结的水 滴、油滴、杂质等。4为贮气罐, 用以贮存压缩空气,稳定压缩空 气的压力,并除去部分油分和水 分。5为干燥器,用以进一步吸收 或排除压缩空气中的水分及油 分,使之变成干燥空气。6为过滤 器,用以进一步过滤压缩空气中 的灰尘、杂质颗粒。7为贮气罐。 贮气罐4输出的压缩空气可用于 一般要求的气压传动系统,贮气 罐7输出的压缩空气可用于要求 较高的气动系统(如气动仪表及

气动技术知识总结

1、气动技术是以压缩空气为介质,以空气压缩机为动力源,实现能量传递或信号 传递与控制的工程技术。 2、气动是气动技术或气压传动与控制的简称。它是流体传动与控制的重要组成技术之一,也是实现工业自动化和机电一体化的重要途径。 3、一个较完善的机电一体化系统包括动力部分、执行部分、机械部分、检测传感部分、控制部分、信息处理部分,各部分之间通过接口相联系。通过控制系统发送控制信号,由执行部分产生力和运动的输出。 4、气动技术的优点: 简单、方便:气动装置结构简单、轻便、安装维护方便。 输出速度大:气缸动作速度一般为50~500mm/s,比液压和电气方式的速度快。 有良好的缓冲性:对冲击负载和负载过载具有较强的适应能力。 可靠性高、使用寿命长:电器元件的有效动作次数约为数百万次,而电磁阀(如SMC公司生产的电磁阀)的寿命大于3000万次,小型阀超过1亿次。 无污染:工作介质是空气,无污染。 安全性:气动压力等级低,具有防火、防爆、耐潮的能力,与液压方式相比可在高温条件下使用,同时,对于振动、腐蚀具有较强的耐受力,因而,具有很高的安全性。在很多特殊场合具有不可比拟的优越性。 成本低:在自动化系统中,与单纯分别采用机械、电气、液压的传动与控制方式相比,气动方式成本低,经济性好。 5、气动技术的缺点: 能量利用率低:电气传动的效率在90%以上,液压传动的的效率为70~80%,气压传动的的效率为30~40%。实施精确控制的难度较大:气体的压缩性大。 6、气动元件的制造过程:精密压铸、挤压成型、精密加工、表面处理、装配、性能测试 7、气源设备 气源设备:空气压缩机:产生压缩空气的动力源 气源处理设备:过滤器:清除压缩空气中的水分、油污和灰尘;干燥器:进一步清除压缩空气中的水分;自动排水器:自动排除冷凝水 8、气动元件的类型及其功能 气动执行元件:气缸:推动工件作直线运动。摆动气缸:推动工件在一定角度范围内作摆动气马达:驱动工件作连续旋转运动。气爪:抓取工件。复合气缸:实现各种复合运动。气动控制元件:压力阀:控制气体压力,增压、或降压。流量阀:控制执行元件的运动速度。 方向阀:改变气流的流动方向或实现通断控制 气动辅助元件:润滑元件:a油雾器:将润滑油雾化,随压缩空气流入需要润滑的部位; b集中润滑元件:可供多点润滑的油雾器 消声器:降低排气噪声;排气洁净器:降低排气噪声,并能分离掉排出空气中所含的油雾和冷凝水;压力开关:当空气压力达到预设值,便能接通或断开电触点;管道及管接头:连接各种气动元件用;气液转换器:将气体压力转换成相同压力的液体压力,以便实现气压控制液压驱动;液压缓冲器:用于吸收冲击能量、并能降低噪声;气动显示器:有气压信号时予以显示的元件;气动传感器:将待测物理量转换为气压信号,供后续系统进行判断和控制。可用于检测尺寸精度、定位精度、计数、尺寸分选、纠偏、液位控制、判断有无等。 真空元件:真空发生器:利用压缩空气的流动产生真空;真空吸盘:利用真空直接吸吊工件;真空压力开关:检测真空压力的电触点开关;真空过滤器:把空气中的灰尘过滤掉以保证真空器件洁净、不受污染。

气动系统图实例

气动系统图实例 如图13—42所示,识读气液动力滑台气压传动系统图。 气液动力滑台是采用气液阻尼缸作为执行元件。由于它的上面可安装单轴头、动力箱或工件,因而在机床上常用来作为实现进给运动的部件。图13—42为气液动力滑台的回路原理图,读图步骤如下。 图中阀l、2、3和阀4、5、6实际上分别被组合在一起,成为两个组合阀。完成下面两种工作循环。 (1)快进、慢进、快退、停止 当图13—42中阀4处于图示状态时,就可实现上述循环的进给程序,其动作原理为:当手动阀3切换至右位时,实际上就是给予进刀信号,在气压作用下,汽缸中活塞开始向下运动,液压缸中活塞下腔的油液经行程阀6的左位和单向阀7进入液压缸活塞的上腔,实现了快进;当快进到活塞杆上的挡铁B切换行程阀6(使它处于右位)后,油液只能经节流阀5进入活塞上腔,调节节流阀的开度,即可调节气液阻尼缸运动速度,所以,这时才阡始慢进,工作进给;当慢进到挡铁c使行程阀2切换至左位时,输出气信号使手动阀3切换至左位,这时汽缸活塞开始向上运动。液压缸活塞上腔的油液经行程阀8的左位和手动阀4的单向阀进入液压缸的下腔,实现了快退;当快退到挡铁A切换行程阀8至图示位置而使油液通道被切断时,活塞就停止运动。所以改变挡铁A的位置,就能改变“停”的位置。 (2)快进、慢进、慢退、快退、停止 把手动阀4关闭(处于左位)时,就可实现上述的双向进给程序,其动作原理为:动作循环中的快进、慢进的动作原理与上述相同;当慢进至挡铁C切换行程阀2至左位时,输出气信号使手动阀3切换至左位,汽缸活塞开始向上运动,这时液压缸活塞上腔的油液经行程阀8的左位和节流阀5进入液压缸活塞下腔,即实现了慢退(反向进给);当慢退到挡铁B离开行程阀6的顶杆而使其复位(处于左位)后,液压缸活塞上腔的油液就经行程阀8的左位、再经行程阀6的左位而进入液压缸活塞下腔,开始快退;快退到挡铁A切换行程阀8至图示位置时,油液通路被切断,活塞就停止运动。 图13—42中补油箱10和单向阀9仅仅是为了补偿系统中漏油而设置的,因而一般可用油杯来代替。 如图13—44所示,识读气动机械手气压传动系统图。如图13—44所示,识读气动机械手气压传动系统图。 图13-43是用于某专用设备上的气动机械手的结构示意图,它由4个汽缸组成,11丁在三个坐标内工作。图中A为夹紧缸,其活塞退回时夹紧工件,活塞杆伸出时松开工件。B缸为长臂伸缩缸,可实现伸出和缩回动作。C缸为立柱升降缸。D缸为立柱回转缸,若要求该汽缸有两个活塞,分别转带齿条的活塞杆两头,齿条的往复运动带动立柱上的齿轮旋转.从而实现立柱的回转。 图13-44是气动机械手的回路原理图,若要求该机械手的动作顺序为:立柱下降C一伸臂B一夹紧工件A。一缩臂B0一澎柱顺时针转D。一立柱上升C.一放开工件A,一立柱逆时针转D0,则该传动系统的工作顺换分析如下: ①按下气动阀q,主控阀C将处于C。位,活塞杆退回,即得到C; ②当C缸活塞杆上的挡铁碰到c。则控制气将使主控阀B处于B。位,使B缸活塞杆伸出,即得到B,; ③当B缸活塞杆上的挡铁碰到b。,则控制气将使主控阀A处于A。,位,A缸活塞杆退回,即得到A。;

主轴驱动系统和主轴电机发展趋势

主轴驱动系统和主轴电机发展趋势 050810133 李阳阳数控机床主轴驱动系统作为机床的最核心的关键部件之一,其输出性能对数控机床的整体水平是至关重要的。主轴驱动远不同于一般工业驱动,它不但要求较高的速度精度,动态刚度,而且要求连续输出的高转矩能力和非常宽的恒功率运行范围。目前,各主要机床生产厂家和研究单位纷纷把目光投向交流主轴驱动系统。随着功率电子,计算机技术,控制理论,新材料和电机设计的进一步发展和完善,矢量控制交流电机主轴驱动系统的性能已经达到甚至超过了直流主轴驱动系统。交流主轴驱动系统正在逐步取代直流系统。 1交流主轴驱动系统发展趋势 交流主轴驱动系统的逆变器一般基于矢量控制原理,采用正弦波宽调制方式,功率器件采用ICBT。根据电机类型可分为感应电机主轴驱动系统,永磁同步电机主轴驱动系统,开头磁阻电机主轴驱动系统。 1.1 感应电机交流主轴驱动系统 感应电机交流主轴驱动系统是当前商用主轴驱动系统的主流,其功率范围为从零点几个千瓦到几百千瓦,广泛应用于各种数控机床上。 感应主轴电机基速以上的放展运动范围可以通过弱磁控制实现。其恒功率运动范围可达1:5.如果采用最新的绕组切换技术,其恒功率运动范围可达1:14.甚至更宽。目前,感应主轴电机最高转速可达100000r/min以上。尽管感应主轴电机结构相对简单,但其变频控制器价格却较高。而采用了磁场定向控制技术的变频器能提供连续的转矩/速度调节能力,较高的精度,运行可行性和较低的运行费用,因而在一定程度上抵消了整个系统的初始高价格。 感应式主轴电机的控制无一例外地采用磁场定向技术。该技术又分为间接磁场定向和直接磁场定向两种实现方式,其中间接转子磁场定向控制技术由于较容易实现而被广为应用。它能提供较高的控制品质,但这种技术过分依赖于电机的参数,当参数变化时,控制性能将严重下降,遗憾的是,在电机运行过程中,转子时间常数可以在400%的范围以内变化,因此现代主轴控制器均采用辨识,估算和自整定技术对参数变化在线补偿。这项技术另一个难题是随着电机速度要求越来越高,在恒功率弱磁运行时,当转子磁场发生变化,而滑查增益无法动态补偿时,将引起磁通和转矩的振荡。近年来,随着自适应观测器和微处理器性能的提高,直接磁场定向控制技术在主轴驱动中有取代间接磁场定向之势。 1.2 永磁交流主轴驱动系统 永磁交流主轴电机分为正弦波驱动主轴电机和方波驱动直流主轴电机。此类主轴电机以转子无功耗,高效率和高功率/转矩密度著称。其低速运行时可获得更大的功率和转矩,因此在同步攻丝时的伺服锁定运行和快速定向方面有较大的优势。一般永磁主轴电机功率在10千瓦以下,速度低于8000r/min。但目前转速在20000-30000r/min之间,功率超过10千瓦的主轴电机已经在制造。永磁主轴电机在转子上不存在发热元件,显著提高了电机效率,同时高效铁硼材料的应用,使得永磁主轴电机在所有形式的交流主轴电机中具有最高的效率和最小的体积。PMSM和BDCM电机均可运行于高速范围。但调磁范围受到一定的限制,使得速度不能很高。在控制策略方面,PMSM电机的定子绕组经特殊绕制后将产生正弦反电势,当绕组通入正弦电流后,便可以获得恒定的转矩。但是磁场定

气压传动系统的工作原理及组成

气压传动系统的工作原理及组成 一、气压传动系统的工作原理 气压系统的工作原理是利用空气压缩机将电动机或其它原动机输出的机械能转变为空气的压力能,然后在控制元件的控制和辅助元件的配合下,通过执行元件把空气的压力能转变为机械能,从而完成直线或回转运动并对外作功。二、气压传动系统的组成 典型的气压传动系统,如图10.1.1所示。一般由以下四部分组成: 1.发生装置它将原动机输出的机械能转变为空气的压力能。其主要设备是空气压缩机。2.控制元件是用来控制压缩空气的压力、流量和流动发向,以保证执行元件具有一定的输出力和速度并按设计的程序正常工作。如压力阀、流量阀、方向阀和逻辑阀等。 3.控制元件是将空气的压力能转变成为机械能的能量转换装置。如气缸和气马达。4.辅助元件是用于辅助保证空气系统正常工作的一些装置。如过滤器、干燥器、空气过滤器、消声器和油雾器等。 10.2 气压传动的特点一 气压传动的优点 1. 以空气为工作介质,来源方便,用后排气处理简单,不污染环境。 2. 由于空气流动损失小,压缩空气可集中供气,远距离输送。 3. 与液压传动相比,启动动作迅速、反应快、维修简单、管路不易堵塞,且不存在介质变质、补充和更换等问题。 4. 工作环境适应性好,可安全可靠地应用于易燃易爆场所。 5. 气动装置结构简单、轻便、安装维护简单。压力等级低,固使用安全。 6. 空气具有可压缩性,气动系统能够实现过载自动保护。 二、气压传动的特点

1. 由于空气有可压缩性,所以气缸的动作速度易受负载影响。 2. 工作压力较低(一般为0.4Mpa-0.8Mpa),因而气动系统输出力较小。 3. 气动系统有较大的排气噪声。 4. 工作介质空气本身没有润滑性,需另加装置进行给油润滑。 换向阀是利用阀芯与阀体之间的相对运动来变换液流的流动方向,接通或切断油路的液压元件。 换向阀种类很多,是液压系统中用量最大的一种阀类,其品种,名称也比较多,一般可按下列方法分类。 1、按换向阀的结构形式可分为:滑阀式、转阀式、球阀式和锥阀式。 2、按换向阀的操纵方式可分为:手动换向阀、机动换向阀、电磁换向阀、液动换向阀、电液动换向阀和气动换向阀。 3、按换向阀阀芯工作位置和进出口通路数可以分为:二位二通阀、二位三通阀、二位四通阀、三位四通阀和三位五通阀等。

气动系统典型实例教材

第九章气压系统典型实例 第一节工件夹紧气压传动系统 工件夹紧气压传动系统是机械加工自动线和组合机床中常用的夹紧装置的驱动系统。图9-1为机床夹具的气动夹紧系统,其动作循环是:当工件运动到指定位置后,气缸A活塞杆伸出,将工件定位后两侧的气缸B和C的活塞杆同时伸出,从两侧面对工件夹紧,然后再进行切削加工,加工完后各夹紧缸退回,将工件松开。 图9-1机床夹具气动夹紧系统 1—脚踏阀2—行程阀3、5—单向节流阀4、6—换向阀 具体工作原理如下:用脚踏下阀1,压缩空气进入缸A的上腔。使活塞下降定位工件;当压下行程阀2时,压缩空气经单向节流阀5使二位三通气控换向阀6换向(调节节流阀开口可以控制阀6的延时接通时间),压缩空气通过阀4进入两侧气缸B和C的无杆腔,使活塞杆前进而夹紧工件。然后钻头开始钻孔,同时流过换向阀4的一部分压缩空气经过单向节流阀3进入换向阀4右端,经过一段时间(由节流阀控制)后换向阀4右位接通,两侧气缸后退到原来位置。同时,一部分压缩空气作为信号进入脚踏阀1的右端,使阀1右位接通,压缩空气进入缸A的下腔,使活塞杆退回原位。活塞杆上升的同时使机动行程阀2复位,气控换向阀6也复位(此时主阀3右位接通),由于气缸B、C的无杆腔通过阀6、阀4排气,换向阀6自动复位到左位,完成一个工作循环。该回路只有再踏下脚踏阀1才能开始下一个工作循环。

第二节数控加工中心气动系统 图9-2所示为某数控加工中心气动系统原理图,该系统主要实现加工中心的自动换刀功能,在换刀过程中实现主轴定位、主轴松刀、拔刀、向主轴锥孔吹气排屑和插刀动作。 图9-2 数控加工中心气动系统原理图 具体工作原理如下:当数控系统发出换刀指令时,主轴停止旋转,同时4YA通电,压缩空气经气动三联件1、换向阀4、单向节流阀5进入主轴定位缸A的右腔,缸A的活塞左移,使主轴自动定位。定位后压下开关,使6Y A通电,压缩空气经换向阀6、快速排气阀8进入气液增压器B的上腔,增压腔的高压油使活塞伸出,实现主轴松刀,同时使8YA通电,压缩空气经换向阀9、单向节流阀11进入缸C的上腔,缸C下腔排气,活塞下移实现拔刀。由回转刀库交换刀具,同时1Y A通电,压缩空气经换向阀2、单向节流阀3向主轴锥孔吹气。稍后1YA断电、2YA通电,停止吹气,8YA断电、7YA通电,压缩空气经换向阀9、单向节流阀10进入缸C的下腔,活塞上移,实现插刀动作。6Y A断电、5Y A通电,压缩空气经阀6进入气液增压器B的下腔,使活塞退回,主轴的机械机构使刀具夹紧。4YA断电、3Y A通电,缸A的活塞在弹簧力的作用下复位,回复到开始状态,换刀结束。 第三节气动机械手气压传动系统 气动机械手是机械手的一种,它具有结构简单,重量轻,动作迅速,平稳可靠,不污染工作环境等优点。在要求工作环境洁净、工作负载较小、自动生产的设备和生产线上应用广泛,它能按照预定的控制程序动作。图9-3为一种简单的可移动式气动机械手的结构示意图。它由A、B、C、D四个气缸组成,能实现手指夹持、手臂伸缩、立柱升降、回转四个

比例调节气动阀结构与静力分析

文章编号:100225855(2007)0420022202 作者简介:吴健(1976-),河南省鹿邑县人,讲师,主要从事过程装备与控制技术的教学与研究工作。 比例调节气动阀结构与静力分析 吴健,肖俊建 (浙江工业大学浙西分校,浙江衢州324006) 摘要 分析了新型比例调节气动阀的结构以及工作原理,并对该阀进行了静力分析,通过给定的参数,计算并绘制出了该阀的调节特性曲线,指出了该阀的应用场合以及现实意义。 关键词 比例阀;静力分析;调节特性曲线 中图分类号:TH 134 文献标识码:A Structure and static force analysis of ne w type proportionalregulated pneumatic valve WU Jian ,XIAO J un 2jian (West Branch of Zhejiang University of Technology ,Quzhou 324006,China ) Abstract :Analyzed the structure and operational principle of the new type proportional regulated pneumatic valve ,and analyzed its static force.Under given conditions ,calculated and draw an ad 2justment curve of the the valve.Pointed out application and operation significance of the valve.K ey w ords :proportional valve ;static force analysis ;adjustment curve 1 概述 常规比例压力控制阀(溢流阀或减压阀)的输出压力均随输入压力的增大而升高。本文所介绍的新型比例调节气动阀同时具有正比例调节和反比例调节(输出压力随着输入压力的增大而降低)两种功能。常规减压阀无论是直动式、先导式或二通型、三通型,在输入弹簧力或电磁力为零时,连接一次进口压力与二次出口压力之间的可变节流口通流面积均为最小,即为“常闭”状态,因而此时输出压力最低。而新型比例调节气动阀在输入压力为零时,连接一、二次压力的可变节流口通流面积最大,即为“常开”状态,因而此时输出压力最高。当进口压力增加到一定值时,可变节流口通流面积则变成最小为零。目前该阀最具前景的应用场合是空气压缩机行业,通过反比例阀的控制作用使得压缩机的外部用气量与压缩机的进气量保持一致。2 工作原理 比例调节气动阀(图1)的进口压力P 1比较小时,垫片将不会顶起,小锥形阀瓣处于全开状态,此时,出气口压力P 2随进气口P 1增大而增大,起到正比例调节的作用。 当进气口压力P 1增加到一定值时,垫片在进气 口压力P 1、大弹簧的作用力W 1、复位小弹簧的作用力W 2以及出气口压力P 2的作用下而左移,同时,小锥形阀瓣也将左移,致使节流孔的通流面积减小,从而使出气口压力P 2随进气口压力P 1的增大而减小,起到反比例调节的作用 。 11阀体 21带阻尼孔螺钉 31螺塞 41可调旋钮51上弹簧座 61大弹簧 71下弹簧座 81活塞 91垫片101小阀瓣(锥形) 111复位小弹簧 121微调旋钮 图1 比例调节气动阀 当进气口压力P 1达到设定最大值时,垫片和复位小弹簧左移到最大值,小锥形阀瓣将出气口完全堵塞,即节流孔通流面积为零,气体只能从旁边的 — 22— 阀 门 2007年第4期

电气、液压或气动驱动的选择

电气、液压或气动驱动的选择 电动驱动 用电动驱动,电能被转化成机械动能。在电动马达中,磁场在转子和定子中相互作用;当它们试着将自己与对方相互对齐产生了转矩,创造了运动。电动驱动的“精确的手”和马达是非常适合提供高速和精确性的理想选择。 在直流电机中,直流线圈或永久磁铁在定子中产生一个固定磁场。为了提供最大的扭矩,线圈卷绕在转子上并连接在一起,这样转子磁场是垂直于定子磁场的。直流电机的速度和功率可以非常有效地被控制,但在这类马达中需要切换电流的碳刷会受到磨损和撕裂。 一个同步电机采用三相绕组配置一个线路。三个相移的电流产生旋转磁场。由于转子具有固定的磁场,它只能在一个同步的速度上开展有效的扭矩。伴随现代电流转换器,直流电机可以控制同步电机,且没有任何损件。同步电机具有90%以上的优秀运营效率,但需要复杂的电子监管系统和昂贵的永久磁铁。 异步电机也配备了定子生成旋转磁场匝,但是带有鼠笼式绕组。当转子不同步后,感应电流抵消磁场的变化。连同定子的磁场,这会产生拉动转子的转矩。异步电机的优点是比较便宜,但是由于电流通过转子会产生热量,电机的效率水平较低。 液压驱动 液压驱动,流体加压至气缸内的移动活塞。体积流量由泵提供。根据所需要的力来移动载荷,相应的压力由流体产生,并且由泵抵消这种压力。在旋转驱动中,液压马达取代线性力传递扭矩。 具有可调泵功能,推动活塞或转向液压马达的静液压驱动,是多年来发展非常有效的。然而,当外部力量变化时,该系统的速度变得不同,这样就没有简单的方法来保持同一位置。因此,泵和汽缸之间的距离需要尽可能短。 在次级控制驱动中,电机,而不是泵,是被限制的。不同的转矩使液压驱动迅速适应应力的变化。这种高效技术可以调节速度、转矩和位置。然而,构建驱动器是昂贵的,快速适应性要由用户提供特殊的机器需要,如同测试床制造商。 带阀门控制的驱动在移动设备中的液压系统中是常见的。只有一部分液压生成的能量通过阀门产生。未使用的部分转化为热能。阀门控制驱动是非常准确的,具有良好的控制性,但效率较低。负荷传感技术可以提高效率,以便只有需要的压力的时候实际上提供能量。 气动驱动 气动驱动,空气被压缩,气缸、马达或其他装置里存储的能量转化为机械能。然而,在工业应用中当能量要求不高时,使用压缩空气是唯一符合成本效益的。气动的“敏捷手指”被应用于短距离高速移动较小的物体,比如夹紧、运输、拧紧螺钉以及其他工业、贸易或医疗任务中。 气动驱动系统包括三个子系统:空气压缩和处理;控制(通过阀门);输出驱动(缸或电机)。这些组件在操作过程中很少需要维护,这样使用寿命就会延长。压缩空气是很容易获得的,也不会带来任何火灾或爆炸危险。然而,生产和准备压缩空气会是很昂贵的,并且排气的刺耳噪音必须得压制住。优势是压缩空气对温度的变化不敏感。如果出现泄漏,也不会影响机器的安全,也不污染环境。在广泛的范围内,致动器速度和力度是可以控制简单的,但可能很难实现恒定和均匀的活塞速度。