原材料进厂检验记录表模板

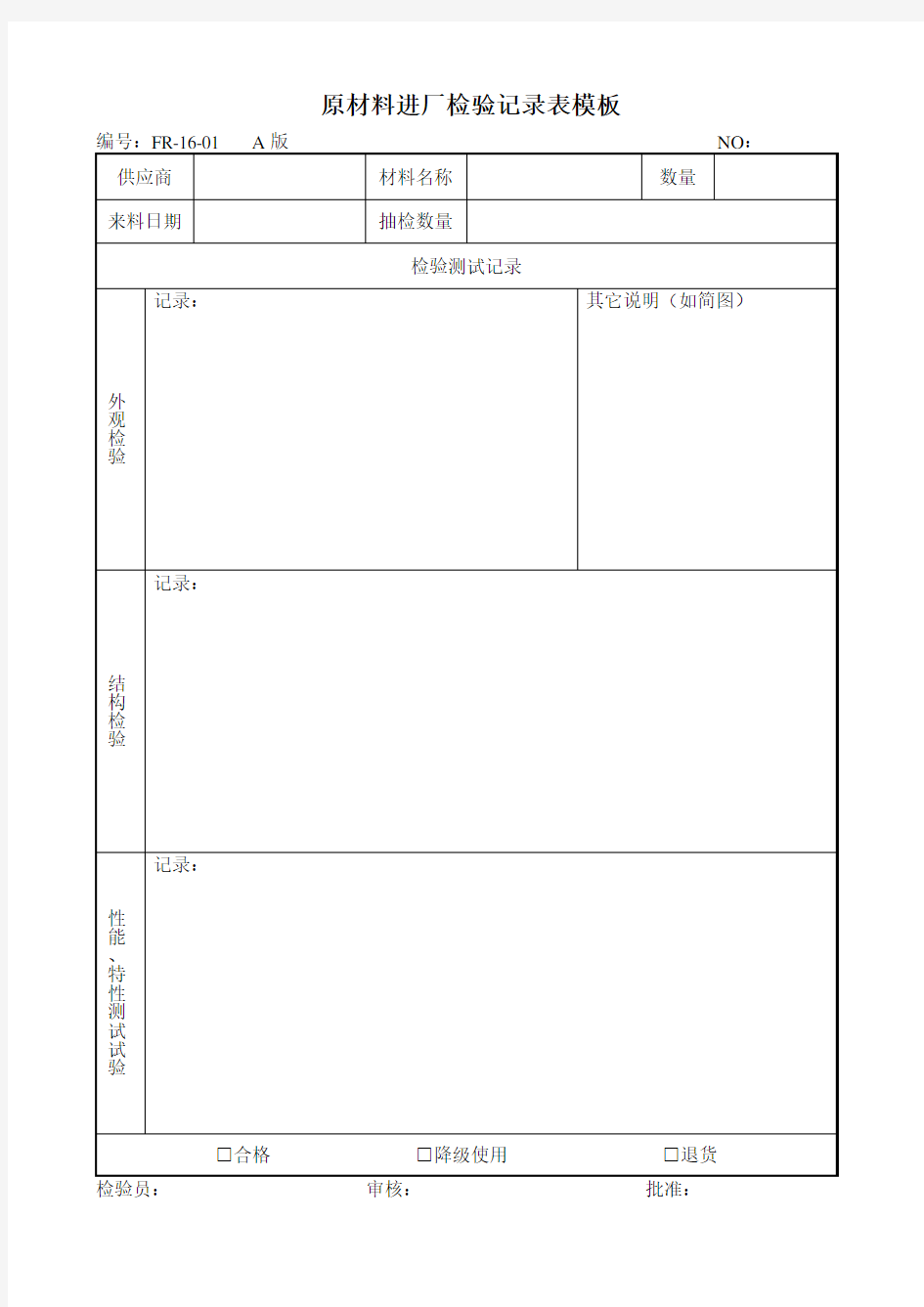

原材料进厂检验记录表模板

原材料进厂检验管理制度

原材料进厂检验管理制度 第1章总则 第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2章来料检验的规划 第5条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。 第6条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。

(3)该类货物以往经常出现的质量异常。 (4)来料对公司运营成本的影响。 (5)客户的要求。 第7条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3章来料检验的程序 第9条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》

最新原材料进厂检验制度 (2)

原材料进厂检验管理 制度(2)

原材料进厂检验管理制度 第1章总则 第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2章来料检验的规划 第5条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。第6条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。 (3)该类货物以往经常出现的质量异常。

(4)来料对公司运营成本的影响。 (5)客户的要求。 第7条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3章来料检验的程序 第9条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。

材料进厂检验

质量保证文件 1目的 本程序目的是通过对项目外购原材料入厂接受过程进行有效的控制,以确保采购的原材)符合公司和最终客户的相关要求。料(包括毛料和成品件以及各种辅料 范围2 。本程序适用于外购原材料(包括毛料和成品件以及各种辅料) 职责3 的采购。(包括毛料和成品件以及各种辅料)3.1生产采购处负责与公司协调外购原材料质量处负责协调产品检验检测中心执行入厂复验工作。3.2 技术处负责协同技术中心各专业研究室确认入厂复验的内容和验收标准并对采购过程进3.3 行技术支持。 3.4项目办负责对原材料采购、人厂复验状态进行跟踪并协调工作。物资配送中心负责将已经执行入厂复验的原材料投人使用,3.5严禁将未经复验的原材料投入使用。 定义4常规复验类材料4.1节进行常规复验的原材料被定义为常规复验类材料。件仅按7.4.1根据Q/3B792文 特殊复验类材料4.2 7.4.1节中规定的复验内容以外的其Q/3B792文件常规复验以外有特殊复验要求(即除)的原材料被定义为特殊复验类材料。他特殊复验要求 原材料入厂复验分类5 原材料分为“常规复验类材料”和“特殊复验类材料”两类。5.1 技术处对产品,,5.2其中“特殊复验类材料”为主要复验对象,由相关项目办针对供应商提出图纸和原材料技术标准要求进行评定。质量处对入厂复验和加工制造过程质量情况等情况 ,,进行综合评定并以《特殊复验类材料列表》的形式发布该表格以外其余材料均为“常规复验类材料”。. 5.3各项目办应确保已有的入厂复验项目表的材料在首次提出时被列出。 6原材料的接收控制 购原材料入厂接收时必须有供应商出具的质量合格证明文件根据采购合同的要求,6.1采(如材质单、测试报告)。对于没有质量证明文件或证明文件不齐全的原材料应拒收,并负责 向供应商索取,待办理合法手续后方可办理接受入库。 6.2如果有书面确认客户直接提供原材料且无需提供材质单,则可以不必提供相关证明性文件。

原材料进厂检验管理制度

原材料进厂检验管理制度 1.目的: 为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 2.适用范围: 适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 3.定义: 来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 4.职责: 4.1 采购部负责进货的检验和试验工作; 4.2 库房负责验收原材料的数量(重量)并检查包装情况; 4.3 采购部负责制定《来料检验控制规定》。 5. 来料检验注意事项: 5.1来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不 明之处要向来料检验主管咨询,直到清楚明了为止; 5.2 对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作 业标准》。5.3 来料检验时的考虑因素; 5.3.1 来料对产品质量的影响程度; 5.3.2 供应商质量控制能力及以往的信誉; 5.3.3 该类货物以往经常出现的质量异常; 5.3.4 来料对公司运营成本的影响。; 5.3.5 客户的要求。 6.来料检验方法: 6.1 外观检测:一般用目视、手感、限度样品进行验证; 6.2 尺寸检测:一般用卡尺、千分尺等量具验证; 6.3 结构检测:一般用拉力器、扭力器、压力器验证; 6.4特性检测:如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定 方法来验证。 7.来料检验方式的选择(见抽检方案) : 7.1 全检: 适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。

原料进厂检验记录表.docx

原料进厂检验记录表 年月日编号物料名称料号数量 采购单号 供应商 检验项目抽样数不良数验收单号 备 及格 注 不及格 □全批 说 □分批交货 明 结 果□接受□退货□扣款□检验不良品退回 格式编呈:主管:检验员 原材料检验记录表 原料名称:多样性生物活性肽 序号抽样过程 批次号抽样日期标准要求应抽组数实抽组数实测结果试验结 论

有效物质含量 YCL2016011601 2016.01.16 2 2≥98% 有效物质含量 ≥98% 2YCL20160626012016.06.2211 有效物质含量 ≥98% 3YCL20161011012016.10.1133有效物质含量 =99.27% 合格 有效物质含量 =98.65% 合格 有效物质含量 =99.14% 合格 最终结论:合格 检验员:李强 原材料检验记录表02 原料名称:枯草芽孢杆菌 序号抽样过程试验结 论

有效活菌数 ≥ 200 亿 /g ( % ); 有效活菌数 = 水分 ≤8% 8( 250.24 亿/g (% ); 1 YCL2016012201 2016.01.22 2 2 水分 =6.83% 8(% ) 有效活菌数 ≥ 有效活菌数 = 2 YCL2016111501 200 亿 /g ( % ); 3 278.36 亿/g (% ); 2016.11.15 3 水分 ≤8% 水分 =6.98% 8( 合格 合格 最终结论: 合格 检验员:李强 原材料检验记录表 03 原料名称: 生物酶制剂 序号 抽样过程 试验结 论

1YCL20160214012016.02.14酶活力≥ 5万33酶活力=6.82万 2YCL20160715012016.07.15酶活力≥ 5万22酶活力=5.97万YCL20161220012016.12.20酶活力≥ 5万33酶活力=6.64万合格 合格合格 最终结论:合格 检验员:李强 原材料检验记录表04 原料名称:氨基酸

原材料入厂检验规定知识讲解

原材料入厂检验规定 编制: 审核: 审批: #####公司

1 范围 本检验规定适用于公司生产的设备用原材料。 原材料包括型钢、条钢(圆钢、矩形钢、六角钢)、钢板、钢管等。 2 检验人员必备标准 GB/T 2975 钢及钢制品力学性能试验取样位置及试样制备 GB/T 5310 高压锅炉用无缝钢管 GB/T 8163 输送流体用无缝钢管 GB/T 8162 结构用无缝钢管 GB/T 13793 直缝电焊钢管 GB/T 1591 低合金高强度结构钢 GB/T 700 碳素结构钢 GB/T 1591 低合金高强度结构钢 GB/T 1222 弹簧钢 GB/T 699 优质碳素结构钢 GB/T 3077 合金结构钢 GB/T 709 热轧钢板和钢带 GB/T 9787 热轧等边角钢尺寸、外形、重量及允许偏差 GB/T 3274 碳素结构钢和低合金结构钢_热轧厚钢板和钢带 GB/T 4237 不锈钢热轧钢板和钢带 GB/T 11263 热轧H型钢和剖分T型钢 GB/T 228 拉伸试验 GB/T 232 弯曲试验 GB/T 229 金属常温冲击韧性试验法 GB/T 13298 金属显微组织检验方法 GB/T 9441 球墨铸铁金相检验的规定 GB/T 4336 碳素钢和中低合金钢光谱分析方法 3 原材料的重要度分级 根据零部件材料在产品结构上的重要性,将原材料分成A级和B级。详见表1( A

级产品钢材一览表) 。 A级:构成最终产品的主要部分或关键部分,直接影响人身安全或最终产品的主要使用性能,可能导致顾客严重投诉、对产品实现有重要影响的材料。如振动器固定架、筛箱侧板等部件的原材料。 B级:一般原材料,构成最终产品非关键部位的原材料,它一般不影响最终产品的质量。 表1 A级产品钢材一览表(未列入此表的为B级) 4 原材料的检验规程 原材料进厂后,库房管理人员首先依据订货合同进行包装质量、外观质量、几何尺寸、材料数量、重量检查验收,然后填写“进货报检通知单”。

原材料进厂检验规程

宁国中信零部件有限公司文件编号ZX-JY01-00 版本/版次01/01 发布日期2012年12月25日 橡胶原材料进厂检验规程实施日期2012年12月30日页次编码第 1 页共 2 页 编制审核批准 魏明明 1 目的:本规程旨在防止未经检验合格的原材料,不得流入用于研发和生产用原材料。确保研发的正确性和产品质量合格稳定。 2 适用范围:本规范适用于本公司,橡胶原材料的进厂检验。 3 检验依据: 1)国家标准、行业标准、企业标准。 2)产品的理化性能标准。 4 定义: 4.1 全检:将送检批原材料100%检验。 4.2 抽检:从送批原材料中抽取少量样本进行检验,接受准则为零缺陷。 5 职责: 4.1 采购部负责提供新供应商原材料的小样,交实验室进行化学分析。 4.2 采购部门对批量供货的供应商原材料到厂应及时通知实验室进行抽样化验。 4.3 实验室负责对采购部门提供的原材料小样,按国家标准(行业标准)规定的方法进行样品制备和化验,出具化验报告(含判定结论);对已经批量供货的原材料按GB6734-86《成包合成生胶取样》等标准进行抽样化验,出具化验报告(含判定结论)。 6 工作流程: 6.1 对新型原材料,采购部门负责索要小样和理化指标标准(包括国家标准、行业标准、企业标准),填写化验通知单,将小样(附指标标准)送实验室进行化验。 6.2 实验室接到采购部门的抽检通知单后,立即到现场按有关标准抽取足够样品并封样,采购员和抽样员在抽样单上签字。 6.3 实验室按规定程序实施工作,出具化验报告(含化验判定结论)。 6.4 如果初次小样化验结果有一项以上(含一项)不合格,则应进行双倍平行抽样化验,如果合格,则判定该小样合格;如果双倍平行化验仍有一项不合格,则判定该批原材料不合格。 6.5 检验合格的批次,进货检验员在“来料检验报告”上加盖“合格”章,签字后保留质量联,并将“来料检验报行”的另一联及样本交于仓库。 6.6 仓库对检验合格的原材料予以办理入库。 6.7 不合格品执行《不合格品控制程序》 6.8 对于进货漏检、误检而造成生产过程中重大损失者,应根据不同程度追究质量组负责人和相关检验人员以及其他责任者的经济责任。 6.9 质量组每月做供方业绩评价表,向供方反馈,作为质量改进的依据。 6.10 原材料出现重大质量问题或突发性质量事故是及时传递信息并立即向供方反馈。

原材料进厂检验制度

原材料质量检验管理制度 一、目的 对生产用原材料、辅料进货检验过程实施控制,确保采购产品的质量符合标准规定的要求。 二、适用范围 适用于所有进厂用于生产的原、辅材料的检验和试验。 三、职责 1、原材料仓库人员负责通知质检人员进行原料检验; 2、质检部进料检验员接到通知后负责进货产品的检验和试验; 3、原材料仓库员负责进货产品进行登记入库。 4、质检部门负责进货产品检验和试验的工作,并对质量问题进行仲裁。 四、工作内容 1、原材料的分类 根据原材料对最终产品影响重要程度,将其分为A类、B类和C类: A类:即保证安全项,指如果不满足要求,将危及人身安全并导致产品不能完成主要任务的特性。 B类:即重要原材料,构成最终产品的主要部分或关键部分,直接影响最终产品的使用或安全性能,可能导致顾客严重投诉、对产品实现有重要影响的物资。 C类:即一般原材料,构成最终产品非关键部位的批量物资,

它一般不影响最终产品的质量。 2、进货检验判定标准 进货检验判定依据《原材料进货检验操作规程》、产品标准、技术标准等。 3、检验工作程序 供方供货→原材料仓库员通知进料检验员→进料检验员对待检物料进行抽样检验并填写检验结果→交质检部经理判定是否合格并批准同意入库。 供方首次供货: 供方必须将样件、自检报告单、合格证、生产许可证、营业执照和税务登记证书复印件等交由质检部,质检负责人依据技术要求制定检验项目,交进料检验员进行检验,检验人员填写《原材料检验单》。 非首次供货: 供方须待质检报告、理化检验告单、合格证,检验员确认后进行检验,检验后检验员将检验数据和相关资料交质量负责人批准,合格后方可办理入库手续。 4、检验工作要求 4.1 进料检验员严格按《原材料检验操作规程》、产品质量标准要求,进行检验如实填写检测数据; 4.2 检查结果报质量负责人,质量负责人依据产品标准、工艺要求判定物料是否合格,并批准同意入库或退货并通知办理相关手续,不得填写含糊不清、模棱两可的签字。

电子元件、原材料进厂检验

1、范围 本标准规定了公司智能控制器的外协、外购件进厂的检验实施细则。本细则适用于非本公 司生产的所有元器件、零部件,其中包括如电子元器件类、线路板类、金属件类、塑料件类、弹簧类。 2、进厂通用检验程序 2.1原材料进厂后按公司《统计抽样规定》抽取样本,检验样本,并保存检验记录,检验 记录至少保存2个日历年。 2.2经检验或试验确认采购产品不能满足规定要求时,应判定为不合格品。 2.3所有数据的检测环境温度均应在23±3℃为最佳。一般为17~28℃,相对湿度: 45~70%RH 2.4所有来料规格型号标识应与物料和订单相对应。 3外购物品检验标准 3.1电阻器类(报检) 3.1.1外观和工艺要求: 外观完好,标识清晰;色环印刷应清晰,绝缘层或Ni/Cr薄膜无脱落;引脚光亮,无锈迹、可焊性好;包装完好,应有合格证明。 3.1.2电器性能要求: 阻值、功率、精度等参数与标识相符;实际测量值应在允许偏差范围内±1%;引脚排列顺序、尺寸符合要求。 3.1.3检验方法 首先按标识读出电阻的标称值,然后选择数字万用表或数字电桥电阻档的合适量程,对电阻进行检验。 色环电阻标识 四色环金色代表允许偏差±5%,银色代表允许偏差±10%;五色环棕色代表允许偏差±1%。电位器:旋柄转动应平滑、灵活; 首先按数字标识读出电位器的标称值,然后选择数字万用表电阻档的合适的量程,测量电位器的1、3脚对电位器进行阻值检验。用钟表专用小一字螺丝刀转动电位器的旋柄,检验旋柄转动是否平滑、灵活。 压敏电阻:绝缘电阻应为无穷大。 将指针万用表的量程开关拨至R×10KΩ或R×100KΩ测出压敏电阻的阻值,然后交换表笔再测量一次,若两次测得的阻值均为无穷大,则该压敏电阻合格,否则说明其漏电严

原材料入厂检验规定

原材料入厂检验规定 Prepared on 24 November 2020

原材料入厂检验规定 编制: 审核: 审批: #####公司 1 范围 本检验规定适用于公司生产的设备用原材料。 原材料包括型钢、条钢(圆钢、矩形钢、六角钢)、钢板、钢管等。 2 检验人员必备标准 GB/T 2975 钢及钢制品力学性能试验取样位置及试样制备 GB/T 5310 高压锅炉用无缝钢管 GB/T 8163 输送流体用无缝钢管 GB/T 8162 结构用无缝钢管 GB/T 13793 直缝电焊钢管 GB/T 1591 低合金高强度结构钢 GB/T 700 碳素结构钢 GB/T 1591 低合金高强度结构钢 GB/T 1222 弹簧钢 GB/T 699 优质碳素结构钢 GB/T 3077 合金结构钢 GB/T 709 热轧钢板和钢带 GB/T 9787 热轧等边角钢尺寸、外形、重量及允许偏差 GB/T 3274 碳素结构钢和低合金结构钢_热轧厚钢板和钢带 GB/T 4237 不锈钢热轧钢板和钢带 GB/T 11263 热轧H型钢和剖分T型钢 GB/T 228 拉伸试验 GB/T 232 弯曲试验

GB/T 229 金属常温冲击韧性试验法 GB/T 13298 金属显微组织检验方法 GB/T 9441 球墨铸铁金相检验的规定 GB/T 4336 碳素钢和中低合金钢光谱分析方法 3 原材料的重要度分级 根据零部件材料在产品结构上的重要性,将原材料分成A级和B级。详见表1( A 级产品钢材一览表) 。 A级:构成最终产品的主要部分或关键部分,直接影响人身安全或最终产品的主要使用性能,可能导致顾客严重投诉、对产品实现有重要影响的材料。如振动器固定架、筛箱侧板等部件的原材料。 B级:一般原材料,构成最终产品非关键部位的原材料,它一般不影响最终产品的质量。 表1 A级产品钢材一览表(未列入此表的为B级)

原材料盘点报告模板

原材料盘点报告 根据领导安排,***对原材料库进行了一次全面盘点,**监盘了**库。本盘点基准日为****年12月20日,盘点日为****年12月**日至****年12月**日,现将盘点情况汇报如下: 一、整体库存状况说明 ****年12月20日五金库账面数量/金额***万元,实际盘点数量/金额***万元;劳保库账面数量/金额**万元,实际盘点数量/金额***万元;钢材库账面数量/金额***万元,实际盘点数量/金额***万元。 综上,材料库账面数量/金额***万元,实际盘点数量/金额***万元;盘盈(亏)了数量/金额***万元。 二、本次盘点发现问题如下: 1、盘点中发现存在长期不用的材料,具体如下: 2.盘点中发现一批暂估入库的材料,具体如下: 厂家名称,具体入库时间,估计来发票时间。 3.盘点中发现一批车间领用而库存在仓库的材料。

4.盘点中发现一批账实不符的,账面数为: 5、其他需要说明的事项 三、角钢抽盘情况 本次抽盘角钢材料**类共**吨,基准日至盘点日入库***吨,出库***吨,基准日理论库存***吨,账面数为**吨,盘点数为***吨,盘盈(亏)**吨。 角钢材料抽盘明细表 单位:公斤 注: ①Q235角钢80×6财务账面出库**吨,Q345角钢140×12财务账面出库**吨,Q345角钢125×10有**吨出库错误,应为Q235角钢,账面误出Q345,仓库实盘数未作调整。 ②Q420角钢140×12财务出库***吨,Q420角钢160×12仓库账中未有记录,财务出库**吨,经查,其账面余额为**吨。Q420角钢200×16仓库账中未有记录,财务出库**吨,经查,其账面余额为***

原材料进厂检验制度

原材料进厂检验制度 建筑工程中所采用的原材料、构配件、设备等质量的是非,直接影响建筑产品的质量,为更好地满足施工生产对材料质量的要求,确保工程质量,必须加强对原材料质量的控制,严把原材料进场质量关。 建筑工程采用的主要原材料,半成品,成品,构配件,器具设备等进场时材料员、质量员、专业工长、专业项目技术负责人应对原材料进行进场验收,形成进场检验记录,涉及结构安全,使用功能的有关材料、构配件、设备应按施工质量验收规范及相关规定进行复试或有见证取样送检,有相应的检验报告,在材料员、质量员、专业工长、专业项目技术负责人对进场的主要原材料进行自检、复试,测试合格后报项目监理机构进行验收,形成原材料进场检验记录,并得出检验结论,确认符合设计要求及施工规定,才能在施工中使用,未经监理人员验收或验收不合格的工程原材料,不得在工程上使用。工序三检及交检制度 严格执行质量三检制,层层严把关,上道工序验收不合格,不得进行下道工序施工。 1、各分部、分项工程,尤其是隐藏工程每个工序施工完成,必须班组自检。未达到合格不予验收。 2、班组自检合格后,由项目部施工质量管理人员验收,验收通过再通知公司技术人员进行验收。 3、公司验收后,通知监理,由监理组织业主、设计、质监等有关部门代表参加验收。发现问题及时整改,整改合格后,方可进行下道工序施工,并履行签字手续。 4、对持续作业的工作,实行交接班制度,各个施工环节,上一班人员必须对下一接班人员进行质量、技术、数据交接(交底),并做好交接记录,保证施工质量不受影响。设计交底与技术交底制度 设计交底与技术交底是工程施工前一项严重内容: 1、在开工前建设单位必须提交统统、正式工程施工图纸数套。

原材料进厂检验管理制度

原材料进厂检验管理制度 第1 章总则 第1 条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2 条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。第3 条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4 条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2 章来料检验的规划 第5 条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。第6 条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。 (3)该类货物以往经常出现的质量异常。 4)来料对公司运营成本的影响(5)客户的要求。

第7 条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8 条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3 章来料检验的程序 第9 条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10 条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11 条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12 条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行 检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。 第13 条:检验完毕后,对合格的来料贴上合格标识,通知库房人员办理入库手续。 第14 条:如果是生产急需的来料,在来不及检验和试验时,须按《紧急放行控制制度》

原材料、零部件进厂检验制度

原材料、零部件进厂检验制度 为加强原材料、外协件、外购件、零部件的入库验收管理,不断完善原有的入库验收制度,现对我公司作如下规定,望公司相关部门严格遵照执行:1.抽样方法 对于原材料、外协件的入库验收不进行抽样检验,均进行全数验收;对于外购件、零部件则进行随机抽样检验 2.抽样数量 对于原材料、外协件的入库验收不进行抽样检验,均进行全数验收;外购件、零部件的抽样数量为入库量的30%,另外,入库量在10以内(包括10)则进行全数验收,当入库量超过10,但是按30%算出的抽样量不达到10的,则按10的抽样量进行抽样验收,重要物质必须一一验收。 3.检查项目 (1)传感器入库验收检查项目包括:外观、包装、产品完整性、合格证书、输入电阻及输出电阻共六项,在入库验收单上应注明进库时间、供货单位、规格型号、入库数量、抽检数量、验收人、验收时间。 (2)仪表入库验收检查项目包括:外观、包装、产品完整性、合格证书、通电是否正常共五项,在入库验收单上应注明进库时间、供货单位、规格型号、入库数量、抽检数量、验收人、验收时间。 (3)接线盒入库验收检查项目包括:外观、包装、产品完整性、合格证书共四项,在入库验收单上应注明进库时间、供货单位、规格型号、入库数量、抽检数量、存放地、验收人、验收时间。

(4)钢材入库验收检查项目包括:材料的规格(包括厚度、长度、宽度)、种类、产地、数量、是否有材质报告共五项,在入库验收单上应注明进库时间、供货厂家、规格型号、产地、入库数量、抽检数量、验收人、验收时间。 4.检查方法及检查条件 原材料、外协件、外购件、零部件入库验收的检查条件(即前提)是供货商所出具的供货清单上所列物品与我公司的订货清单所列物品一致;具体的检查方法是:按照订货清单所列物品名称、规格型号检查物品是否相符,再检查物品的出厂合格证所列规格型号与实物是否一致,最后按照物品的出厂合格证或说明书上所列的技术数据进行相关检验。 5.检验设备/仪器 原材料、外协件、外购件、零部件入库验收的检验设备/仪器主要有:卷尺、游标卡尺、万用表。 6.检验报告的样式 检验报告的样式详见《传感器进库验收单》、《仪表进库验收单》、《接线盒进库验收单》、《钢材进库验收单》,进库验收单的格式及检验项目可根据实际需要而稍作改动 7.合格判断原则 供货清单与订货清单所列项目一致;产品包装与实物一致;合格证所标的名称、型号、规格及相关的技术数据与实物一致,则为合格,只要有一项不一致均为不合格 8.不合格的处理方法 供货清单与订货清单所列项目不一致,即供货商所发货物与我公司所订

原材料进厂检验管理制度及检验规程

原材料进厂检验管理制度 目的: 为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 适用范围: 适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 .定义: 来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 .职责: 采购部负责进货的检验和试验工作; 库房负责验收原材料的数量(重量)并检查包装情况; 采购部负责制定《来料检验控制规定》。 来料检验注意事项:

来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止; 对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。 来料检验时的考虑因素; 来料对产品质量的影响程度; 供应商质量控制能力及以往的信誉; 该类货物以往经常出现的质量异常; 来料对公司运营成本的影响。; 客户的要求。 .来料检验方法: 外观检测:一般用目视、手感、限度样品进行验证; 尺寸检测:一般用卡尺、千分尺等量具验证; 结构检测:一般用拉力器、扭力器、压力器验证; 特性检测 如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 .来料检验方式的选择 见抽检方案 : 全检:

适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 抽检: 适用于平均数量较多,经常性使用的物料。(抽检比例待定) 来料检验的程序 采购部制定《来料检验控制规定》,由采购部经理批准后发放至检验人员执行。 检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。 检验完毕后,对合格的来料贴上合格标识,通知库房人员办理入库手续。 如果是生产急需的来料,在来不及检验和试验时,须按《紧急放行控制制度》中规定的程序执行。 检测中不合格的来料应根据《不合格品控制程序》的规定进行处置,不合格的来料不允许入库。将其由来料库移入不合格品库,并进行相应标识。

材料进厂检验规程

山东福大变压器有限公司 电器原件、材料 (含关键元器件、材料)进厂检验规程 1、总则 本规程适用于本公司3C/CQC认证产品中采购的关键元器件和原材料入库前的进厂检验。 1.1 范围 本细则规定了低压电器元件、绝缘支撑件、铜、铝母排、外购壳体、低压无功补偿装置用0.4kV 等级电容器、低压无功补偿装置用控制器、低压无功补偿装置用复合开关、高压/低压预装式变电站用10kV等级电力变压器、10kV等级高压开关柜用真空断路器,负荷开关或负荷开关-熔断器组合电器、冷轧钢板的进厂检验内容。使进厂电器元件(外购、外协)质量得到控制,杜绝不合格品进厂入库,流入装配车间。 1.2 引用标准 GB/T14048.1-2006《低压开关设备和控制设备第1部分总则》 GB/T14048.2-2008《低压开关设备和控制设备低压断路器》 GB/T14048.3-2002《低压开关设备和控制设备低压开关、隔离器、隔离开关及熔断器组合电器》GB/T14048.4-2003《低压开关设备和控制设备机电式接触器和电动机起动器》 GB/T14048.5-2008《低压开关设备和控制设备控制电路和开关元件第一部分机电式控制电路电器》 GB5585.2-2005 《电工用铜、铝及其合金母线第二部分:铜母线》 JB8734.2-1998 《额定电压450-750V及以下聚氯乙烯绝缘电缆电线和软线第2部分:固定布线用电缆电线》 GB5023.2-2008 《额定电压450∕750V及以下聚氯乙烯绝缘电缆第2部分:试验方法》 GB13539.1-2002 《低压熔断器的基本要求》 JB/T10316-2002 《低压成套开关设备和控制设备备用母线架》 GB/T20641-2006 《低压成套开关设备和控制设备空壳体的一般要求》 GB/T12747.1-2004《标称电压1KV及以下交流电力系统用自愈式并联电容器第1部分:总则- 性能、试验和定额-安全要求-安装和运行导则》 GB/T12747.2-2004《标称电压1 kV 及以下交流电力系统用自愈式并联电容器第2部分:老化试验、自愈性试验和破坏试验》 GB/T9663-1999 《低压无功功率自动补偿控制器》 GB3804-2004 《3.6KV-40.5KV高压交流负荷开关》 GB/T6451-2008 《油浸式电力变压器技术参数和要求》 GB/T708-2008 《冷轧钢板和钢带的尺寸、外形重量及允许偏差》 2 一般检验规则 2.1 电器元件进厂应附有产品合格证、使用说明书及装箱单、对已发放生产许可证的电气元件合 格证或铭牌上是否有产许可证号或标志,对计量仪器应有计量器具制造许可证标志“MC”。 2.2 铭牌上数据的标注应完整、正确 2.3 对采用电瓷制作的各类型支柱、绝缘子、导管和底座等电瓷制件,均应无裂纹和碰伤、表面 应光洁、瓷件与金属件粘接处应无松动现象,用机械连接的瓷件衔接应良好、胶垫应完好、绝缘浇注应完好。

原材料进厂检验制度

********************** 丿公-司 原材料进厂检验管理制度 审核: ******** 批准: ******** 受控状态:■受控□非受控 2010-1-20 发布2010-1-25 实施

料检验控制作业标准》 。 第 6 条:影响来料检验方式、方法的因素 原材料进厂检验管理制 度 为检查生产用原材料、 辅料的质量是否符合企业的采购 制定本制度。 第 2 条:适用范围 适用于所有进厂用于生产的原、 辅材料和外协加工 品的检验和试验。 第 3 条:定义 来料检验又称进料检验, 是工厂制止不合格物料进入生 产环节的首要控制点。 来料检验由产品项目部来料检验专员具体执行。 第 4 条:职责 1) 产品项目部负责进货的检验和试验工作。 2) 库房负责验收原材料的数量(重量)并检查包装情况。 3) 产品项目部制定《来料检验控制作业标准》 第 2 章 来料检验的规划 第 5 条 :明确来料检测要项 1) 来料检验专员对来料进行检验之前,首先要清楚该批货物的质 量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 2) 对于新来料, 在明确该料的检测标准和方法之后, 将之加入 《来 1) 来料对产品质量的影响程度。 2) 供应商质量控制能力及以往的信誉。 第 1 章 总则 要求提供准则, 确保来料质量合乎标准,严格控制不合格品流程,特 第 1 条:目的

第 11 条:来料后,由库房人员检查来料的品种、规格、数量(重量) 3) 该类货物以往经常出现的质量异常。 4) 来料对公司运营成本的影响。 5) 客户的要求。 第 7 条:确定来料检验的项目及方法 尺寸检测。一般用卡尺、千分尺等量具验证。 结构检测。一般用拉力器、扭力器、压力器验证。 用检测仪器和特定方法来验证。 第 8 条:来料检验方式的选择 ( 见抽检方案 ) 1) 全检。适用于来料数量少、价值高、不允许有不合格品物料或 工厂指定进行全检的物料。 2) 抽检。适用于平均数量较多,经常性使用的物料。 定) 第 3 章 来料检验的程序 第 9 条: 产品项目部制定《来料检验控制标准及规范程序》 ,由产品项 目部经理批准后发放至检验人员执行。检验和试验的规范包括材料名 称、检验项目、标准、方法、记录要求。 第 10 条:采购部根据到货日期、到货品种、规格、数量等,通知库 房和产品项目部准备来验收和检验工作。 包装情况,并及时通知产品项目部检验专员到现场检验。 1) 外观检测。一般用目视、手感、限度样品进行验证。 特性检测。如电气的、物理的、化学的、机械的特性, 般采 抽检比例待

原材料进厂检验管理制度

原材料进厂检验管理制度 1. 目的: 为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 2. 适用范围: 适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 3.定义: 来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。 来料检验由质量管理部来料检验专员具体执行。 4.职责: 4.1采购部负责进货的检验和试验工作; 4.2库房负责验收原材料的数量(重量)并检查包装情况; 4.3采购部负责制定《来料检验控制规定》。 5. 来料检验注意事项: 5.1来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测 要项,不明之处要向来料检验主管咨询,直到清楚明了为止; 5.2对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制 作业标准》。 5.3来料检验时的考虑因素; 5.3.1来料对产品质量的影响程度; 5.3.2供应商质量控制能力及以往的信誉; 5.3.3该类货物以往经常出现的质量异常;

5.3.4来料对公司运营成本的影响。; 5.3.5客户的要求。 6.来料检验方法: 6.1外观检测:一般用目视、手感、限度样品进行验证; 6.2尺寸检测:一般用卡尺、千分尺等量具验证; 6.3结构检测:一般用拉力器、扭力器、压力器验证; 6.4特性检测: 如电气的、物理的、化学的、机械的特性,一般采用检测仪器 和特定方法来验证。 7.来料检验方式的选择(见抽检方案): 7.1全检:适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 7.2抽检:适用于平均数量较多,经常性使用的物料。(抽检比例待定) 8.来料检验的程序: 8.1采购部制定《来料检验控制规定》,由采购部经理批准后发放至检验人员执 行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 8.2采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准 备来验收和检验工作。 8.3来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并 及时通知质量管理部检验专员到现场检验。 8.4来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》 进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。 8.5检验完毕后,对合格的来料贴上合格标识,通知库房人员办理入库手续。 8.6如果是生产急需的来料,在来不及检验和试验时,须按《紧急放行控制制

原材料进厂检验准则

原材料进厂检验准则 本厂原材料包括:生产用外购钢材、外协铸件、外协锻件、外协焊接件、外购标准件 一、生产用钢材成品检验规范 (一)钢材的材质报告、质量合格单、送货单(数量、品种、规格)等核对。由采购员、库管员、专职质检员共同检验、校对、核实。 (二)几何形状的检验,由专职质检员负责检验。 几何形状的检验及控制项 (三)表面质量及尺寸和外形检验由专职质检员负责检验。 1.表面质量检验项目主要包括:气孔、裂纹、结疤、折叠和夹杂等 a.承压用加工钢材表面质量:不得有肉眼可见的气孔、裂纹、结疤、折 叠和夹杂等,如有缺陷必须清理。 (1)公称尺寸<100㎜时,局部缺陷允许深度不大于钢材 公称尺寸的负偏差。 (2)公称尺寸≥100㎜时,局部缺陷允许深度不大于钢材 尺寸的公差。 2.尺寸与外形检验 a.棒料 棒料分为圆、方、六角、八角等形状,棒料的生产分为热轧、冷拉及锻制, 均有尺寸精度规定,其中冷拉件尺寸精度尤为严格。

热轧圆钢直径和方钢边长允许偏差(㎜)

锻造成品的检验规范 一、按合同和锻件订货单和工艺上写明的锻件采用的标准、材料牌号、外形尺寸、重量、数量的核对和各种性能检测、无损探伤检验 二、检验内容和方法 三、性能检验

铸造成品的检验规范 一、按合同、铸型图纸和铸件订货单及工艺上标明的铸件采用的标准、材料元素牌号含量百分素、重量、数量的核对和各种性能检测、无损探伤检验 二、检验内容和方法铸件的检验项目主要有外观质 量、尺寸精度、内在质量 1.外观质量检验包括:表面缺陷检验、表面粗糙度检验 (1)表面缺陷检验,如:粘沙、气孔、砂眼、夹渣、冷隔、微裂纹等。