安川伺服调试

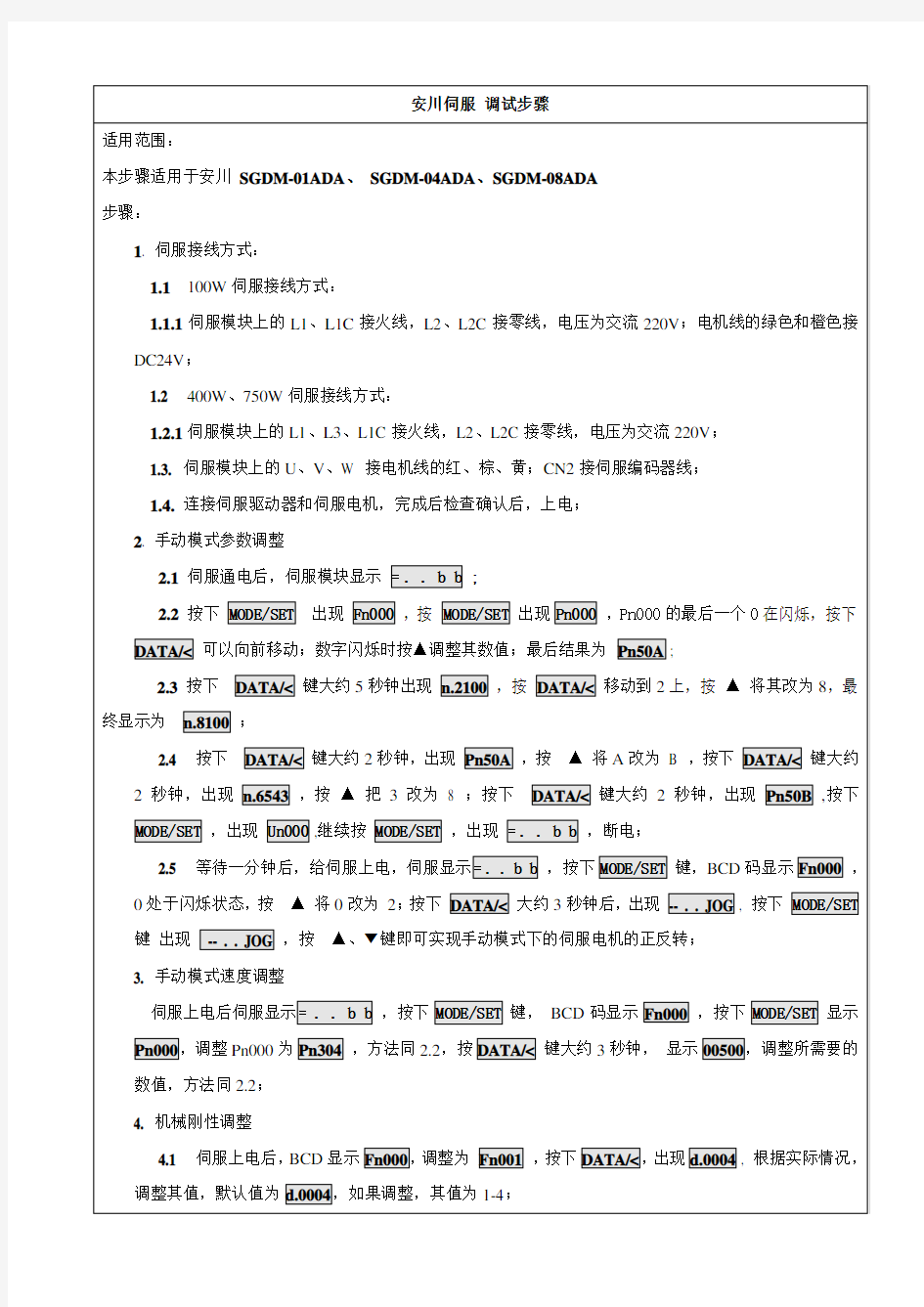

安川伺服调试步骤

适用范围:

本步骤适用于安川SGDM-01ADA、SGDM-04ADA、SGDM-08ADA

步骤:

1. 伺服接线方式:

1.1100W伺服接线方式:

1.1.1伺服模块上的L1、L1C接火线,L2、L2C接零线,电压为交流220V;电机线的绿色和橙色接

DC24V;

1.2 400W、750W伺服接线方式:

1.2.1伺服模块上的L1、L3、L1C接火线,L2、L2C接零线,电压为交流220V;

1.3. 伺服模块上的U、V、W 接电机线的红、棕、黄;CN2接伺服编码器线;

1.4.连接伺服驱动器和伺服电机,完成后检查确认后,上电;

2. 手动模式参数调整

2.1伺服通电后,伺服模块显示=. . b b ;

2.2按下MODE/SET出现Fn000,按MODE/SET出现Pn000,Pn000的最后一个0在闪烁,按下

DATA/<可以向前移动;数字闪烁时按▲调整其数值;最后结果为Pn50A ;

2.3按下DATA/<键大约5秒钟出现n.2100,按DATA/<移动到2上,按▲将其改为8,最终显示为n.8100;

2.4 按下DATA/<键大约2秒钟,出现Pn50A,按▲将A改为B ,按下DATA/<键大约

2秒钟,出现n.6543,按▲把3改为8 ;按下DATA/<键大约2秒钟,出现Pn50B,按下MODE/SET,出现Un000 ,继续按MODE/SET,出现=. . b b,断电;

2.5 等待一分钟后,给伺服上电,伺服显示=. . b b,按下MODE/SET键,BCD码显示Fn000,

0处于闪烁状态,按▲将0改为2;按下DATA/<大约3秒钟后,出现-- . . JOG , 按下MODE/SET 键出现-- . . JOG,按▲、▼键即可实现手动模式下的伺服电机的正反转;

3. 手动模式速度调整

伺服上电后伺服显示=. . b b,按下MODE/SET键,BCD码显示Fn000,按下MODE/SET显示Pn000,调整Pn000为Pn304,方法同2.2,按DATA/<键大约3秒钟,显示00500,调整所需要的数值,方法同2.2;

4. 机械刚性调整

4.1 伺服上电后,BCD显示Fn000,调整为Fn001,按下DATA/<,出现d.0004 , 根据实际情况,

调整其值,默认值为d.0004,如果调整,其值为1-4;

5.扭矩调整

5.1伺服BCD码显示=. . b b,按下MODE/SET出现Fn000,按MODE/SET出现Pn000,Pn000

的最后一个0在闪烁,按下DATA/<可以向前移动;数字闪烁时按▲调整其数值;最后结果为Pn402 ;

按按下DATA/<键大约2秒钟,出现n.00800 ,把00800调整为00200,按下DATA/<,保存参数;出现Pn402,将其调整为Pn403,同样把00800调整为00200 ;

5.2按下MODE/SET直到出现=. . b b为止;

5.3手动调试吊架,步骤同2.5

5.4 按照5.1 、5.2 、5.3 的步骤再次调整扭矩,直到符合检验标准

批准审核编制邵朋

安川伺服假双边伺服调试步骤

适用范围:

说明:假双边机器,原理图见图一,主边伺服的输出信号给副边,副边信号再反馈给主边。主边采用的是速度环控制模式,副边采用的是位置环控制模式。本步骤适用于安川SGDM-08ADA;

步骤:

1. 伺服接线方式:

接线方式同安川伺服调试步骤的第一步

2. 手动模式参数调整

2.1 位置环控制模式设置:

2.1.1 伺服通电后,伺服模块显示=. . b b ;

2.1.2 按下MODE/SET出现Fn000,按MODE/SET出现Pn000,按下DATA/<3秒钟后出现n0011,按

下DATA/<可以向前移动;数字闪烁时按▲调整其数值;最后结果为n0011;第0位的1是设置CW为正转方向(反转模式),第1为的1是设置位置控制模式;

2.1.3 设置完成后,关闭电源;等待一分钟后打开电源,进行下面的步骤;

2.2 调整位置环增益(说明:位置控制增益默认值是40):

2.2.1 按下MODE/SET出现Fn000,按MODE/SET出现Pn000,Pn000的最后一个0在闪烁,按下DATA/<

可以向前移动;数字闪烁时按▲调整其数值;最后结果为Pn102;调整其最佳值;

2.3 调整前馈增益:

2.3.1 按下MODE/SET出现Fn000,按MODE/SET出现Pn000,Pn000的最后一个0在闪烁,按下DATA/<

可以向前移动;数字闪烁时按▲调整其数值;最后结果为Pn109;调整其最佳值;

2.4 调整位置控制开关:

2.4.1按下MODE/SET出现Fn000,按MODE/SET出现Pn000,Pn000的最后一个0在闪烁,按下DATA/<

可以向前移动;数字闪烁时按▲调整其数值;最后结果为Pn200;

2.4.2 按下DATA/<3秒钟后出现n0011,按下DATA/<可以向前移动;数字闪烁时按▲调整其数值;

最后结果为n0002;第0位的2代表A相+B相(1倍增),正逻辑,7代表A相+B相(1倍增),负逻辑;

2.4.3设置完成后,关闭电源;等待一分钟后重新打开电源

批准审核编制邵朋

安川伺服调试的一点看法

安川伺服调试的一点看法1、安川伺服在低刚性(1?4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1?2 (甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450?1600之间(具体视负载而定) 3、此时的刚性在1?3之间,甚至可以设置到4;但是有时也有可能在1以下。 4、冈『性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,冈『性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON )ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,。 6、低刚性负载增益的调节: A、将惯量比设置为600 ; B、将Pn 110设置为0012 ;不进行自动调谐 C、将Pn 100和Pn 102设置为最小; D、将Pn 101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100?500 ; F、进入软件的SETUP中查看实际的惯量比; G、将看到的惯量比设置到Pn 103中; H、并且自动设定刚性,通常此时会被设定为1 ; I、然后将SV —ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn 100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下; J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306 (加减速时间)的设定值; K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试 M、并且在调试过程中不断减少Pn 101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn 102参数的设定值,调整至最佳定位状态; O、再将速度以100?180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低 频振荡,则适当减少Pn 102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn 100 的设定值,也可以增加Pn101的数值; P、说明:Pn100速度环增益Pn 101速度环积分时间常数Pn102位置环增益Pn 103旋转惯量比Pn 401转距时间常数 7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从0.5秒设定到2.5秒(指:0到最高速的时间)。 8、电机每圈进给量的计算: A、电机直接连接滚珠丝杆:丝杆的节距 B、电机通过减速装置(齿轮或减速机)和滚珠丝杆相连:丝杆的节距X减速比(电机侧齿轮齿数除以丝杆处齿轮齿数) C、电机+减速机通过齿轮和齿条连接:齿条节距X齿轮齿数>减速比 D、电机+减速机通过滚轮和滚轮连接:滚轮(滚子)直径Xn减速比

安川伺服电机说明书

YSKAWA 安川∑Ⅱ数字交流伺服 安装调试说明书 (2004.7版本)

目 录 1. 安川连接示意图 2. 通电前的检查 3. 通电时的检查 4. 安川伺服驱动器的参数设定 5. 安川伺服驱动器的伺服增益调整

1. 安川连接示意图 重要提示: 由于电机和编码器是同轴连接,因此,在电机轴端安装带轮或连轴器时,请勿敲击。否则,会损坏编码器。(此种 情况,不在安川的保修范围!)

2. 通电前的检查 1) 确认安川伺服驱动器和电机插头的连接,相序是否正确: A.SGMGH电机,不带刹车制动器的连接: 伺服驱动器 电机插头 U A V B W C 接地 D B.SGMGH电机 0.5KW-4.4KW,带刹车制动器电机的连接: 伺服驱动器 电机插头 U A V B W C 接地 D 刹车电源 E 刹车电源 F 刹车电源为: DC90V (无极性) C. SGMGH电机5.5KW-15KW,带刹车制动器电机的连接: 伺服驱动器 电机插头 U A V B W C 接地 D 电机制动器插头 刹车电源 A 刹车电源 B 刹车电源为: DC90V (无极性) 注: 1.相序错误,通电时会发生电机抖动现象。 2.相线与“接地”短路,会发生过载报警。

2)确认安川伺服驱动器CN2和伺服电机编码器联接正确, 接插件螺丝拧紧。 3)确认伺服驱动器CN1和数控系统的插头联接正确, 接插件螺丝拧紧。 3.通电时的检查 1) 确认三相主电路输入电压在200V-220V范围内。 建议用户选用380V/200V的三相伺服变压器。 2)确认单相辅助电路输入电压在200V-220V范围内。 4.安川伺服驱动器的参数设定 安川伺服驱动器参数,操作方法如下:(1)参数密码设定; (2)用户参数和功能参数的设定; 1)参数密码设定 为防止任意修改参数,将“Fn010”辅助功能参数,设定: ? “0000” 允许改写 PnXXX 的用户参数,及部分辅助功 能“FnXXX”参数。 ? “0001” 禁止改写 PnXXX 的用户参数,及部分辅助功 能“FnXXX”参数。

安川伺服调试的一点看法

安川伺服调试的一点看法 1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450~1600之间(具体视负载而定) 3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在1以下。 4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,。 6、低刚性负载增益的调节: A、将惯量比设置为600; B、将Pn110设置为0012;不进行自动调谐 C、将Pn100和Pn102设置为最小; D、将Pn101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100~500; F、进入软件的SETUP中查看实际的惯量比; G、将看到的惯量比设置到Pn103中; H、并且自动设定刚性,通常此时会被设定为1; I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下; J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306(加减速时间)的设定值; K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试 M、并且在调试过程中不断减少Pn101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态; O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值; P、说明:Pn100 速度环增益Pn101 速度环积分时间常数Pn102 位置环增益Pn103 旋转惯量比Pn401 转距时间常数 7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从0.5秒设定到2.5秒(指:0到最高速的时间)。 8、电机每圈进给量的计算: A、电机直接连接滚珠丝杆:丝杆的节距

安川伺服调试的一点看法

安川伺服调试的一点看 法 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8-

安川伺服调试的一点看法 1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450~1600之间(具体视负载而定) 3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在1以下。 4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,。 6、低刚性负载增益的调节: A、将惯量比设置为600; B、将Pn110设置为0012;不进行自动调谐 C、将Pn100和Pn102设置为最小; D、将Pn101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100~500; F、进入软件的SETUP中查看实际的惯量比; G、将看到的惯量比设置到Pn103中; H、并且自动设定刚性,通常此时会被设定为1; I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下; J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、 Pn306(加减速时间)的设定值; K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试 M、并且在调试过程中不断减少Pn101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态; O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值; P、说明:Pn100 速度环增益 Pn101 速度环积分时间常数 Pn102 位置环增益Pn103 旋转惯量比 Pn401 转距时间常数 7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从秒设定到秒(指:0到最高速的时间)。 8、电机每圈进给量的计算: A、电机直接连接滚珠丝杆:丝杆的节距

伺服控制器安川伺服调试的一点看法

伺服控制器安川伺服调试的一点看法 1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450~1600之间(具体视负载而定)伺服控制器 3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在1以下。 4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,安川伺服控制器。 6、低刚性负载增益的调节: A、将惯量比设置为600;安川伺服电机、安川伺服马达、安川伺服驱动器、安川伺服驱动器、安川伺服系统 B、将Pn110设置为0012;不进行自动调谐 C、将Pn100和Pn102设置为最小; D、将Pn101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100~500; F、进入软件的SETUP中查看实际的惯量比; G、将看到的惯量比设置到Pn103中;安川伺服控制器 H、并且自动设定刚性,通常此时会被设定为1; I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下;安川伺服控制器 J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306(加减速时间)的设定值;安川伺服电机、安川伺服马达、安川伺服驱动器、安川伺服驱动器、安川伺服系统K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试安川伺服控制器 M、并且在调试过程中不断减少Pn101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态;安川伺服电机、安川伺服马达、安川伺服驱动器、安川伺服驱动器、安川伺服系统 O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值;安川伺服控制器 P、说明:Pn100 速度环增益Pn101 速度环积分时间常数Pn102 位置环增益Pn103 旋转惯量比Pn401 转距时间常数安川伺服控制器 7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从0.5秒设定到2.5秒(指:0到最高速的时间)。安川伺服控制器 8、电机每圈进给量的计算:安川伺服电机、安川伺服马达、安川伺服驱动器、安川伺服驱动器、安川伺服系统 A、电机直接连接滚珠丝杆:丝杆的节距 B、电机通过减速装置(齿轮或减速机)和滚珠丝杆相连:丝杆的节距×减速比(电机侧齿轮齿数除以丝杆处齿轮齿数)安川伺服控制器

安川伺服说明书-功能

功能说明 高性能化功能 模型跟踪控制 制振控制 在机械的固有振动频率较低时,通过将机械系模型化补偿其滞后,从而抑制其振动。 利用该功能,可缩短低刚性机械的整定时间。 与机械的驱动系发生振动时,利用观测控制使 其减低,实现高伺服增益的驱动。 通过该功能,改善伺服特性。 机械共振抑制泸波器 转矩指令泸波器 当机械产生高频共振音时,设定与机械系共振频率一致的振动泸波器,从而抑制共振。 由于轴共振引起伺服系起振时,通过转矩指令 泸波器抑制轴共振。 速度观测控制 模式开关 由于采用了速度观测,实现了低速下的平滑运转和定位整定时间的缩短。 为改善电机加减速运转时的过渡特性,速度环 的P1(比例积分)控制和P (比例)控制可切换。从而抑制过调和欠调。 前馈补偿 偏置 因加入了前馈补偿,从而缩短了定位时间。 当欲缩短定位时间时,可根据负载条件使用。 零箝位功能 使用速度控制时,有时即使速度指令为“0”,由于漂移亦会产生移动。零箝位动作就是与速度指令低于设定值时,经位置环将伺服锁定而使其停转的功能。

功能 简单设定功能 在线自动调整 电机自动判别功能 连接即动,简单设定。 由于惯量恒定精度的提高,所以无需调整伺服增益。 伺服驱动器判断伺服电机的功率、规格、无需 设定电机参数,当连接不适用电机时,有报警显示。 累积负载率监控 再生负载率监控 可监控转矩指令的有效转矩运算值。 可监控再生电力的负载率。 累积负载率 再生负载率 80% 50% 再生过载报警 密码设定 再生过载报警前,可预先发出信号。 避免不经意间改写用户参数。 计算机接口 点动运行 标准配备计算机接口,可进行用户参数的设定,速度转矩指令,监控波形的描绘及1:N 通讯(N=14)。 无需输入指令,使用手操器亦可操作电机运行, 便于试运转。 报警记忆 即使电源掉电,亦可记忆10次过去发生的报警,便于故障判断。

安川伺服调试的一点看法(终审稿)

安川伺服调试的一点看 法 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

安川伺服调试的一点看法 1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以 同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450~1600之间(具体视负载而定) 3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在 1以下。 4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能 力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设 置的过大,主要在低刚性的负载时有此可能,。 6、低刚性负载增益的调节: A、将惯量比设置为600; B、将Pn110设置为0012;不进行自动调谐 C、将Pn100和Pn102设置为最小; D、将Pn101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100~500; F、进入软件的SETUP中查看实际的惯量比;

G、将看到的惯量比设置到Pn103中; H、并且自动设定刚性,通常此时会被设定为1; I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运 行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此 时刚性应该是1甚至1以下; J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306(加减速时间)的设定值; K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试 M、并且在调试过程中不断减少Pn101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态; O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值; P、说明:Pn100 速度环增益 Pn101 速度环积分时间常数Pn102 位置环增益 Pn103 旋转惯量比 Pn401 转距时间常数7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此 可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通

安川伺服刚性调整经验

安川伺服调试的一些经验: 1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450~1600之间(具体视负载而定) 3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在1以下。 4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,。 6、低刚性负载增益的调节: A、将惯量比设置为600; B、将Pn110设置为0012;不进行自动调谐 C、将Pn100和Pn102设置为最小; D、将Pn101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100~500; F、进入软件的SETUP中查看实际的惯量比; G、将看到的惯量比设置到Pn103中; H、并且自动设定刚性,通常此时会被设定为1; I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下; J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306(加减速时间)的设定值; K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试 M、并且在调试过程中不断减少Pn101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态; O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值; P、说明:Pn100 速度环增益 Pn101 速度环积分时间常数 Pn102 位置环增益 Pn103 旋转惯量比 Pn401 转距时间常数 7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从0.5秒设定到2.5秒(指:0到最高速的时间)。 8、电机每圈进给量的计算: A、电机直接连接滚珠丝杆:丝杆的节距 B、电机通过减速装置(齿轮或减速机)和滚珠丝杆相连:丝杆的节距×减速比(电机侧齿轮齿数除以丝杆处齿轮齿数) C、电机+减速机通过齿轮和齿条连接:齿条节距×齿轮齿数×减速比 D、电机+减速机通过滚轮和滚轮连接:滚轮(滚子)直径×π×减速比 E、电机+减速机通过齿轮和链条连接:链条节距×齿轮齿数×减速比 F、电机+减速机通过同步轮和同步带连接:同步带齿距×同步带带轮的齿数×(电机侧同步轮的齿数/同步带侧带轮的齿数)×减速比;共有3个同步轮,电机先由电机减速机出轴侧的同步轮传动至另外一个同步轮,再由同步轮传动到同步带直接连接的同步轮。 9、负荷惯量:

安川伺服电机参数基本调整

安川伺服电机参数基本调整 动态参数调整步骤: 步骤一.设定系统刚性(Fn 001) Kp : 位置回路比例增益(机床Kp 建议值30-90 /sec) Kv : 速度回路比例增益(机床Kv 建议值30-120 Hz) Ti : 速度回路积分增益(机床Ti 建议值10-30 ms) 范例: 步骤二. 自动调协(auto turning) 寻找马达与机床惯性比 自动调协目的,主要是在计算马达与机床整合后有些动态参数会受到影响ex: 马达负载惯性比… ,如果不先将相关参数找出速度回路的表现会与 Kv/Ti 设置的结果不一致 自动调协操作步骤: 1.参数Pn110设11。(打开在线自动调谐功能) 2.手动Jog床台让床台来回往复多次运行。 3.手动Jog床台时如发生共振现象,请立即压下紧急停止按钮,将驱动器 参数Pn408设1(打开共振抑制功能),然受修正Pn409(共振抑制频率)设 定,1米加工中心机建议Pn409设定200。 4.将Fn007内容写入EEPROM。 (按Mode键至Fn000→按Up或Down键至Fn007→持续按Data 键1秒显 示负载贯性比→持续按Set键1秒后Fn007内容显示之负载贯量比即可 写入EEPROM) 5.参数Pn110设12。(关闭在线自动调谐功能) 步骤三.起动并设定驱动器抑制共振功能相关参数 (Pn408设1即打开共振抑制功能,Pn409可设定共振抑制频率) 马达与机床结合后,除了马达选用太小,无法达到高响应之外,有时也会发生马达扭力够,但是因为机床床台传动刚性较差,会产生共振而无法达到高响应又 平顺的控制目标,此时,除了加强机床的传动刚性外,可利用控制器抑制共振功能,而得到高响应的结果 . 步骤四. 将速度回路增益参数再调高 就位置回路控制而言,速度回路是内回路,内回路响应越高,外回路(位置回路)表现越如预期,比较不会受到外界切削力,磨擦力的影响,所以在切削应用场合,请将速度回路增益尽量调高,以得到更好的切削质量

安川伺服调试

安川伺服调试步骤 适用范围: 本步骤适用于安川SGDM-01ADA、SGDM-04ADA、SGDM-08ADA 步骤: 1. 伺服接线方式: 1.1100W伺服接线方式: 1.1.1伺服模块上的L1、L1C接火线,L2、L2C接零线,电压为交流220V;电机线的绿色和橙色接 DC24V; 1.2 400W、750W伺服接线方式: 1.2.1伺服模块上的L1、L3、L1C接火线,L2、L2C接零线,电压为交流220V; 1.3. 伺服模块上的U、V、W 接电机线的红、棕、黄;CN2接伺服编码器线; 1.4.连接伺服驱动器和伺服电机,完成后检查确认后,上电; 2. 手动模式参数调整 2.1伺服通电后,伺服模块显示=. . b b ; 2.2按下MODE/SET出现Fn000,按MODE/SET出现Pn000,Pn000的最后一个0在闪烁,按下 DATA/<可以向前移动;数字闪烁时按▲调整其数值;最后结果为Pn50A ; 2.3按下DATA/<键大约5秒钟出现n.2100,按DATA/<移动到2上,按▲将其改为8,最终显示为n.8100; 2.4 按下DATA/<键大约2秒钟,出现Pn50A,按▲将A改为B ,按下DATA/<键大约 2秒钟,出现n.6543,按▲把3改为8 ;按下DATA/<键大约2秒钟,出现Pn50B,按下MODE/SET,出现Un000 ,继续按MODE/SET,出现=. . b b,断电; 2.5 等待一分钟后,给伺服上电,伺服显示=. . b b,按下MODE/SET键,BCD码显示Fn000, 0处于闪烁状态,按▲将0改为2;按下DATA/<大约3秒钟后,出现-- . . JOG , 按下MODE/SET 键出现-- . . JOG,按▲、▼键即可实现手动模式下的伺服电机的正反转; 3. 手动模式速度调整 伺服上电后伺服显示=. . b b,按下MODE/SET键,BCD码显示Fn000,按下MODE/SET显示Pn000,调整Pn000为Pn304,方法同2.2,按DATA/<键大约3秒钟,显示00500,调整所需要的数值,方法同2.2; 4. 机械刚性调整 4.1 伺服上电后,BCD显示Fn000,调整为Fn001,按下DATA/<,出现d.0004 , 根据实际情况, 调整其值,默认值为d.0004,如果调整,其值为1-4;

安川伺服调试的一点看法

安川伺服调试的一点看法 This manuscript was revised by the office on December 10, 2020.

安川伺服调试的一点看法 1、安川伺服在低刚性(1~4)负载应用时,惯量比显得非常重要,以同步带结构而论,刚性大约在1~2(甚至1以下),此时惯量比没有办法进行自动调谐,必须使伺服放大器置于不自动调谐状态; 2、惯量比的范围在450~1600之间(具体视负载而定) 3、此时的刚性在1~3之间,甚至可以设置到4;但是有时也有可能在1以下。 4、刚性:电机转子抵抗负载惯性的能力,也就是电机转子的自锁能力,刚性越低,电机转子越软弱无力,越容易引起低频振动,发生负载在到达制定位置后左右晃动;刚性和惯量比配合使用;如果刚性远远高于惯量比匹配的范围,那么电机将发生高频自激振荡,表现为电机发出高频刺耳的声响;这一切不良表现都是在伺服信号(SV-ON)ON并且连接负载的情况下。 5、发生定位到位后越程,而后自动退回的现象的原因:位置环增益设置的过大,主要在低刚性的负载时有此可能,。 6、低刚性负载增益的调节: A、将惯量比设置为600; B、将Pn110设置为0012;不进行自动调谐 C、将Pn100和Pn102设置为最小; D、将Pn101和Pn401设置为刚性为1时的参数 E、然后进行JOG运行,速度从100~500; F、进入软件的SETUP中查看实际的惯量比; G、将看到的惯量比设置到Pn103中; H、并且自动设定刚性,通常此时会被设定为1; I、然后将SV-ON至于ON,如果没有振荡的声音,此时进行JOG运行,并且观察是否电机产生振荡;如果有振荡,必须减少Pn100数值,然后重复E、F重新设定转动惯量比;重新设定刚性;注意此时刚性应该是1甚至1以下; J、在刚性设定到1时没有振荡的情况下,逐步加快JOG速度,并且适当减少Pn305、Pn306(加减速时间)的设定值; K、在多次800rpm以上的JOG运行中没有振荡情况下进入定位控制调试; L、首先将定位的速度减少至200rpm以内进行调试 M、并且在调试过程中不断减少Pn101参数的设定值; N、如果调试中发生到达位置后负载出现低频振荡现象,此时适当减少Pn102参数的设定值,调整至最佳定位状态; O、再将速度以100~180rpm的速度提高,同时观察伺服电机是否有振动现象,如果发生负载低频振荡,则适当减少Pn102的设定值,如果电机发生高频振荡(声音较尖锐)此时适当减少Pn100的设定值,也可以增加Pn101的数值; P、说明:Pn100 速度环增益 Pn101 速度环积分时间常数 Pn102 位置环增益 Pn103 旋转惯量比 Pn401 转距时间常数 7、再定位控制中,为了使低刚性结构的负载能够减少机械损伤,因此可以在定位控制的两头加入一定的加减速时间,尤其是加速时间;通常视最高速度的高低,可以从0.5秒设定到2.5秒(指:0到最高速的时间)。