常用钢材热处理工艺守则

1 适用范围

本守则作为我公司常用钢材的各种热处理规范及注意事项。为一般件热处理的主要技术依据,对结构复杂和工艺上有特殊要求的零件和成批生产的零(部)件,则按专用工艺规程执行。

2 名词术语

2.1 正火

将钢材或钢件加热到临界点Ac3或Acm以上的适当温度,保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。

2.2 退火

将钢材或钢件加热到适当温度,保持一定时间,随后缓慢冷却以获得接近平衡状态组织的热处理工艺。

2.3淬火

将钢奥氏体化后以适当的冷却速度冷却,使工作在横截面内全部或一定的范围内发生马氏体等不稳定组织结构转变的热处理工艺。

2.4回火

将经过淬火的工件加热到临界点Ac1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理。

2.5 有效加热区

炉膛内炉温均匀性符合热处理工艺要求的装料区域。有效加热区的确定,按JB2251—78《电阻炉基本技术条件》中规定的有关试验方法进行。

2.6 冷却速度

在冷却过程中某一时间或者一定时间间隔内工件表面或心部温度下降的变化率。

2.7热处理变形

工件热处理时所引起的形状尺寸偏差,垂直于长度向上的变形叫弯曲。

3 热处理加热设备

3.1 正火和退火所使用的加热设备必须满足下列要求。

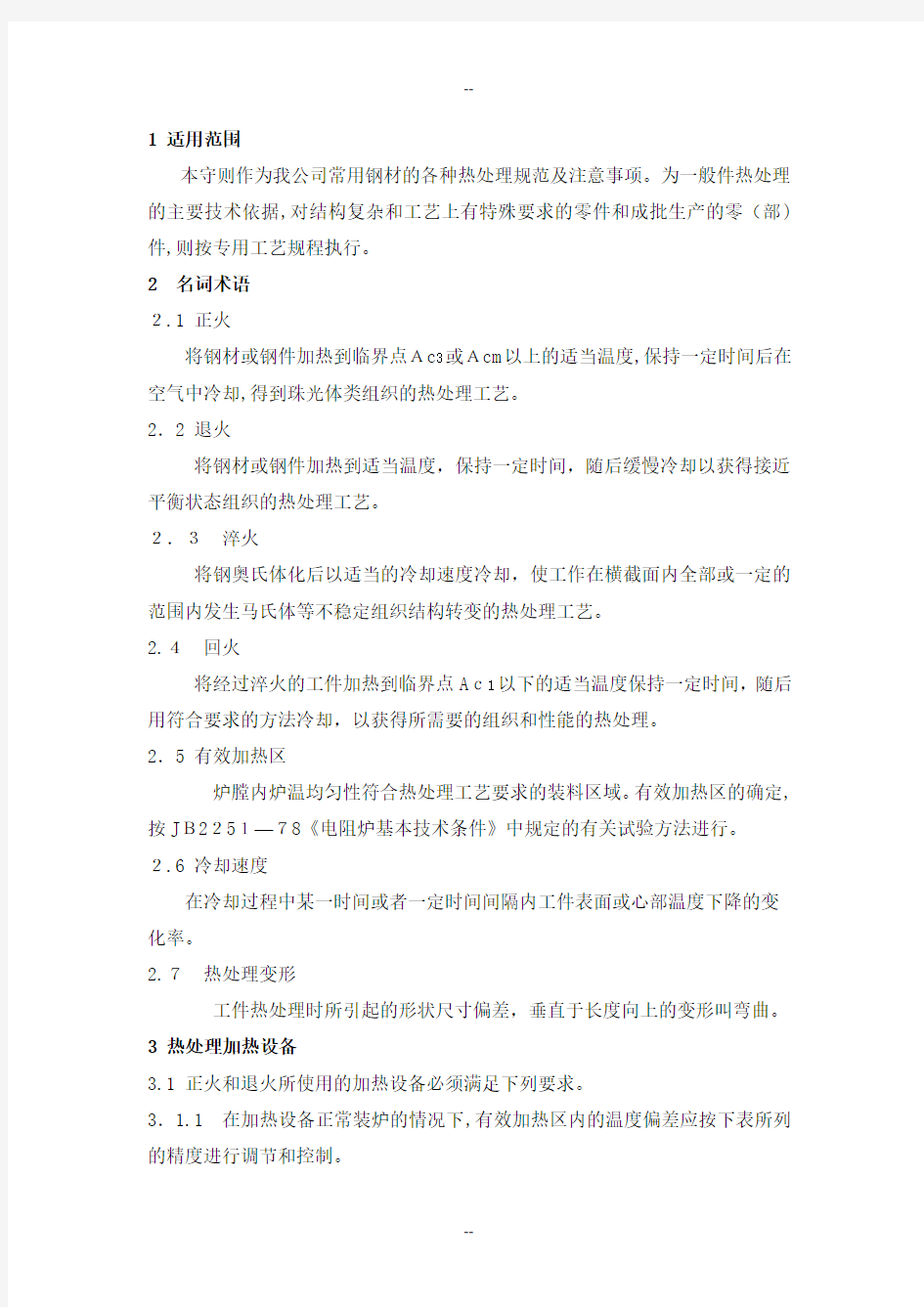

3.1.1 在加热设备正常装炉的情况下,有效加热区内的温度偏差应按下表所列的精度进行调节和控制。

3.1.2 燃料加热炉,其火焰尽量不直接接触工件,以免使工件局部过热。当火焰直接与工件接触时,加热炉结构应使处理工件质量不显著损坏。

3.1.3 热浴加热炉,其热浴对工件不能有腐蚀及其它有害作用。

3.1.4工件加热后在随炉冷却的过程中,应尽量保证各部位的冷却速度均匀一致。

3.2 淬火、回火加热设备

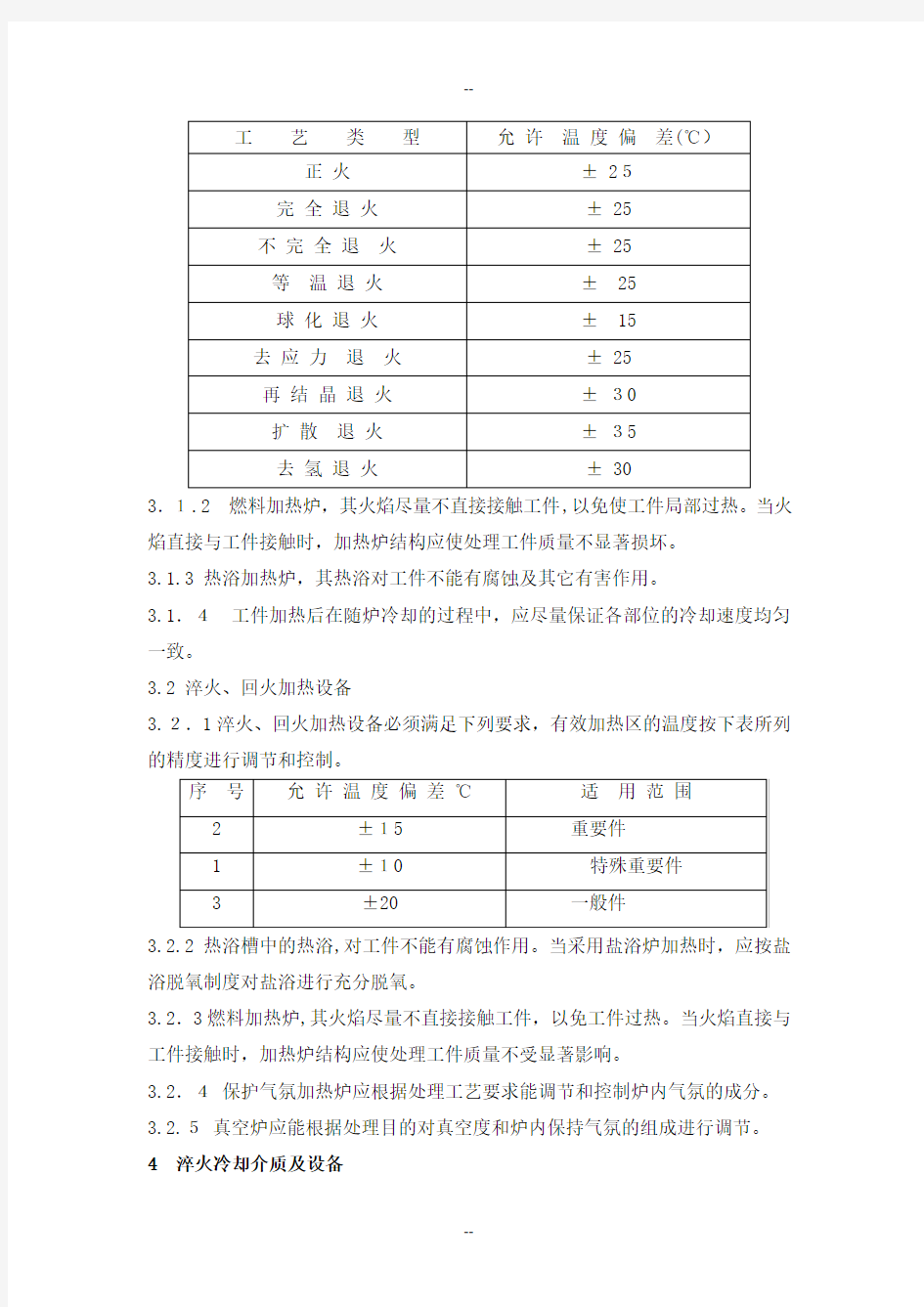

3.2.1 淬火、回火加热设备必须满足下列要求,有效加热区的温度按下表所列的精度进行调节和控制。

3.2.2 热浴槽中的热浴,对工件不能有腐蚀作用。当采用盐浴炉加热时,应按盐浴脱氧制度对盐浴进行充分脱氧。

3.2.3 燃料加热炉,其火焰尽量不直接接触工件,以免工件过热。当火焰直接与工件接触时,加热炉结构应使处理工件质量不受显著影响。

3.2.4保护气氛加热炉应根据处理工艺要求能调节和控制炉内气氛的成分。

3.2.5真空炉应能根据处理目的对真空度和炉内保持气氛的组成进行调节。

4 淬火冷却介质及设备

4.1 淬火冷却介质的使用温度及适用范围应符合下表规定。

4.2 淬火冷却设备应保证工件表面各部位均匀冷却。冷却槽中应配有冷却介质适当循环的搅拌装置或有同样效果的装置。

4.3 水槽中的水、水溶液或混合水溶液(包括新型水溶性淬火介质),不应含有过量的有害物质。水溶液或混合水溶液的成分及浓度应适合淬火要求。

4.4 油槽中的油,应符合有关淬火油的标准。

4.5淬火用热浴应具有符合淬火要求的冷却性能,不易老化,成分均匀,不含有过量的有害杂质,对工件不能有腐蚀及其它有害作用。

5加热保温和冷却时间计算

5.1零件加热保温时间按表一计算,回火保温时间按表二计算,密集堆放时应适当延长保温时间。加热保温时间按式L=α×D计算。

表一

注:1、L——加热保温时间(分),D——零件有效厚度(mm),α——加热系数(分/mm)

2、预热温度推荐500~600℃,预热时间可按回火加热时间计算。高合金钢预热采用800~850℃。

表二

注:对于较小厚度(直径)的零件(<20或φ<20 mm=回火,保温时间(静止或循环空气炉<300℃)按30分+2分/ mm计算。

5.2零件的有效厚度计算

5.2.1圆柱型零件按外径计算。

5.2.2 方型零件按厚度计算。

5.2.3 圆锥零件按厚度计算。

5.2.4套筒零件,内孔较小(内径/外径≤1/5)按外径计算;内孔较大(内径/外径>1/5)按壁厚计算。

5.2.5 球按0.75×球直径计算。

5.3 冷却时间按下表计算。

6 回火工艺规程

6.1 回火温度和回火时间由待回火的钢种、性能要求等确定。

对具有第一类回火脆性的钢种必须避开回火脆性区间。对具有第二类回火脆性的钢种,在回火脆性温度区间内加热后应采用油冷或水冷却。

6.2经淬火后的工件应及时回火,油淬零件的间隔时间最长也不允许超过四小时。

6.3 淬火零件回火前应将残油、残渣等污物清理干净。

7 不锈钢件热处理

7.1表面清理及要求

不锈钢构件、板材及管材等热处理前必须严格清除表面油污及油漆等脏物,不允许带有上述脏物的工件装炉热处理

7.2 对炉子气氛的要求

不锈钢的热处理通常应在电炉、盐炉或其它中性气氛设备中加热。特殊情况允许在烧油炉内加热,但应尽量控制炉子气氛保持中性或略带氧化性,同时热处理后零件表面必须进行金相检验,不允许有渗碳层出现。出现渗碳层应按检查渗层厚度再加厚度10%的厚度,用机械抛光法清除干净(金相检查可以在随炉试片上进行)。

8关于质量检验工作的规定

8.1 工件质量检验由质量管理部门负责执行。在热处理工段(车间)或小组应设立检查站进行日常质量检查工作。

8.2 检验人员应按照工艺、图样、有关标准及规定的检验方法,进行首件检验、中间抽验、工序间检验和最后成品检验(具体方法及内容由工艺或相应的技术文件规定),并监督工艺执行情况以防止废品产生。

8.3 质量检验内容及要求

8.3.1 外观

热处理工件表面不能有裂纹及伤痕等缺陷。

8.3.2 硬度

8.3.2.1退火、正火硬度范围不应超过下表的规定。

2、单件硬度误差是指抽验单件时表面硬度值的不均匀度;同一批件硬度误差是指用同一批材料在同一热处理条件的工件表面硬度值的偏差范围。

3、大型工件的硬度误差可按照图样规定执行。此外,当工件硬度误差范围超过上表的规定时,可与有关单位协调决定。

8.3.2.2 淬火、回火硬度范围,根据不同类型的淬火回火件,不能超过表三、表四的规定。

表三

表四

注:单件表面硬度误差是指随机抽样单件时硬度值的不均匀度;同一批表面硬度误差是指用同一批材料在同一淬火、回火条件下工件表面硬度值的偏差范围。8.3.3 变形

工件变形应不影响其以后的机械加工和使用。弯曲的允许值不应超过表五和表六的规定

表五

注:1类:指工件原样使用,或者进行磨削或部分磨削加工。

2类:指难以矫正的或随后进行切削加工或部分切削加工的工件。

表六

注:1、1类:成品原样使用,或者进行研磨或进行部分磨削。

2类:毛坯进行切削加工或部分切削加工。

2、零件变形经校直后,应进行回火处理。回火温度应低于原回火温度

10~20℃。

8.3.4 质量试验方法:

8.3.4.1硬度试验

硬度试验应按下列任一种方法进行。

GB230—83《金属洛氏硬度试验法》

GB231---63《金属布氏硬度试验法》

YB53---64《金属维氏硬度试验法》

8.3.4.2 金相组织检验:

YB27---77《钢的晶粒度测定法》

GB224---78《钢的脱碳测定法》

GB2849---80《钢铁零件渗氮层金相检验》