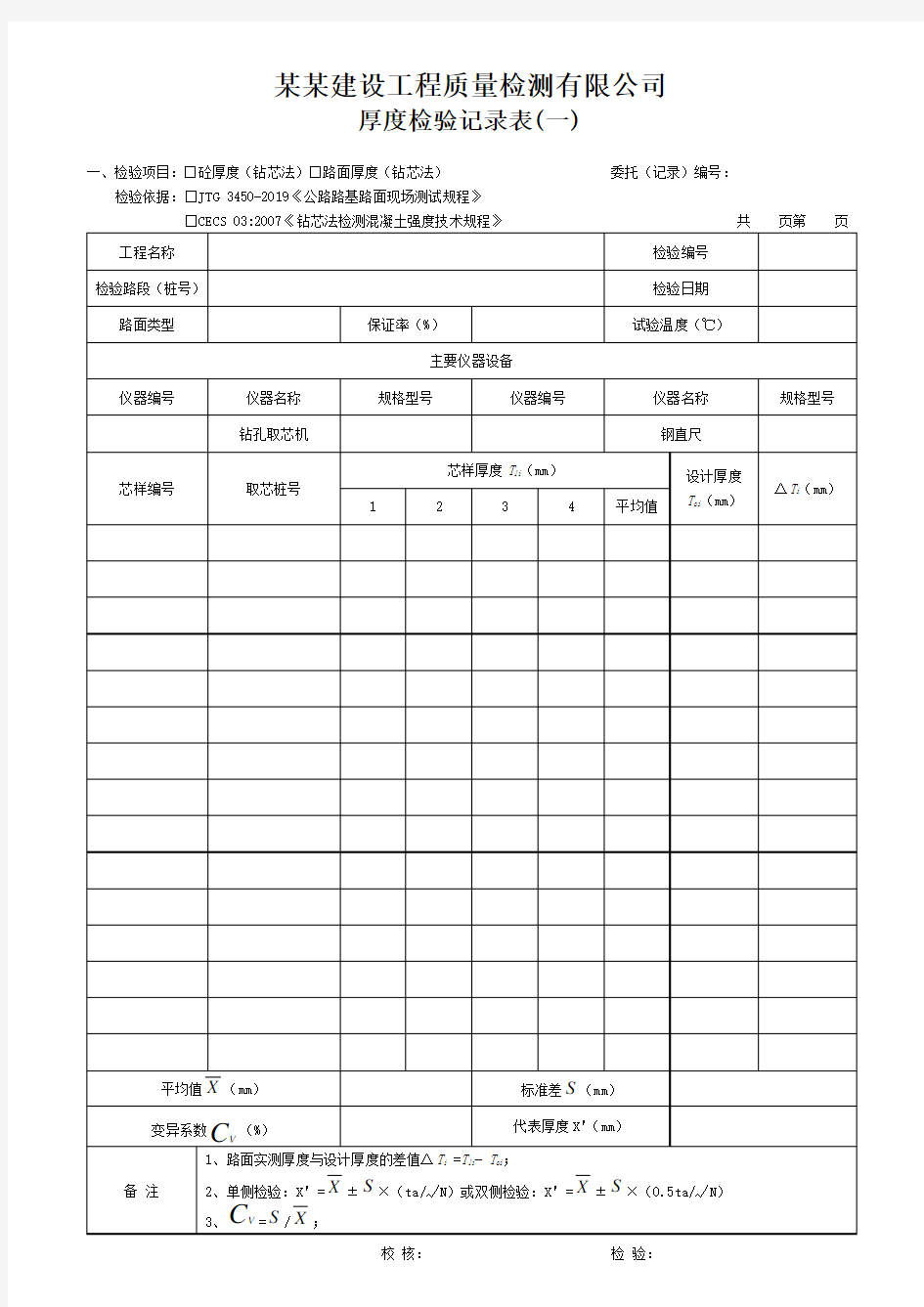

厚度检验记录表(一) - 模板

某某建设工程质量检测有限公司

厚度检验记录表(一)

一、检验项目:□砼厚度(钻芯法)□路面厚度(钻芯法)委托(记录)编号:

检验依据:□JTG 3450-2019《公路路基路面现场测试规程》

□CECS 03:2007《钻芯法检测混凝土强度技术规程》共页第页

校核:检验:

全尺寸检验作业指导书

XX 有限公司作业文件 文件编号:JT/C-8.2.4J-006 版号:A/0 全尺寸检验作业 指导书 批准: 审核: 编制: 受控状态:分发号: 2006年11月15 日发布2006年11月15日实施

全尺寸检验指导书JT/C-8.2.4J-006 1. 目的 根据顾客的要求和/或本公司控制计划的要求,规定合理的全尺寸检验的频次,使公司所生产产品的全过程,包括从原材料接收、生产、成品入库直到出厂,得到有效的控制。 2. 适用范围 本程序适用本公司的所有产品的全尺寸检验。 3. 职责 3.1 技术科负责制定合理的产品/材料的性能试验和全尺寸检测项目指标。 3.2 检验科负责产品和/或材料的性能试验和产品进行全尺寸检验。 3.3车间或仓库负责配合全尺寸检验的实施。 4.全尺寸检验的时机 4.1全尺寸检验要求的确定。 4.1.1根据公司产品特性和风险、品种数量的多少、质量的稳定性、顾客的要求等确定全尺寸检验的频次: 1. 根据顾客的要求的频次对所有的产品进行全尺寸检验和试验。 2. 根据技术科的要求对于产品和模具在长期停放后做全尺寸检验和 试验。 3.根据控制计划的要求进行全尺寸检验。 4.1.2当出现内部或外部客户抱怨、监测系统反应质量出现异常波动时,应考虑追加全尺寸检验的频次。 5全尺寸检验的实施 5.1全尺寸检验的資料输入 ?图纸; ?技术规范; ?生产工艺文件,生产过程描述; ?检验技术规范; ?缺陷目录(缺陷评定,例如︰主要和次要缺陷); ?极限样品; ?评定方法要求; 5.2 全尺寸检验的抽样要求 5.2.1全尺寸检验应在最近的生产批中进行,这是为了能够了解最新生产过程的影响。 5.2.2用于全尺寸检验的零件要直接从仓库中或从准备交付给顾客的原包装中抽样,以便能同时对装箱质量、包装清洁与否进行评价。检测结果进行

HL全尺寸检验作业指导书

HL/JS-QJ-001 全尺寸检验作业 指导书 批准: 审核: 编制:许旭 2010年08月20 日发布2010年08月20日实施

1. 目的 根据顾客的要求和/或本公司控制计划的要求,规定合理的全尺寸检验的频次,使公司所生产产品的全过程,包括从原材料接收、生产、成品入库直到出厂,得到有效的控制。 2. 适用范围 本程序适用本公司的所有产品的全尺寸检验。 3. 职责 3.1 技术科负责制定合理的产品/材料的性能试验和全尺寸检测项目指标。 3.2 检验科负责产品和/或材料的性能试验和产品进行全尺寸检验。 3.3车间或仓库负责配合全尺寸检验的实施。 4.全尺寸检验的时机 4.1全尺寸检验要求的确定。 4.1.1根据公司产品特性和风险、品种数量的多少、质量的稳定性、顾客的要求等确定全尺寸检验的频次: 1. 根据顾客的要求的频次对所有的产品进行全尺寸检验和试验。 2. 根据技术科的要求对于产品和模具在长期停放后做全尺寸检验和 试验。 3.根据控制计划的要求进行全尺寸检验。 4.1.2当出现内部或外部客户抱怨、监测系统反应质量出现异常波动时,应考虑追加全尺寸检验的频次。 5全尺寸检验的实施 5.1全尺寸检验的資料输入 ?图纸; ?技术规范; ?生产工艺文件,生产过程描述; ?检验技术规范; ?缺陷目录(缺陷评定,例如︰主要和次要缺陷); ?极限样品; ?评定方法要求; 5.2 全尺寸检验的抽样要求 5.2.1全尺寸检验应在最近的生产批中进行,这是为了能够了解最新生产过程的影响。 5.2.2用于全尺寸检验的零件要直接从仓库中或从准备交付给顾客的原包装中抽样,以便能同时对装箱质量、包装清洁与否进行评价。检测结果进行

全尺寸检验作业指导书演示教学

XX 有限公司作业文件文件编号:JT/C-8.2.4J-006 版号:A/0 全尺寸检验作业 指导书 批准: 审核: 编制: 受控状态:分发号:

2006年11月15 日发布2006年11月15日实施

全尺寸检验指导书JT/C-8.2.4J-006 1. 目的 根据顾客的要求和/或本公司控制计划的要求,规定合理的全尺寸检验的频次,使公司所生产产品的全过程,包括从原材料接收、生产、成品入库直到出厂,得到有效的控制。 2. 适用范围 本程序适用本公司的所有产品的全尺寸检验。 3. 职责 3.1 技术科负责制定合理的产品/材料的性能试验和全尺寸检测项目指标。 3.2 检验科负责产品和/或材料的性能试验和产品进行全尺寸检验。 3.3车间或仓库负责配合全尺寸检验的实施。 4.全尺寸检验的时机 4.1全尺寸检验要求的确定。 4.1.1根据公司产品特性和风险、品种数量的多少、质量的稳定性、顾客的要求等确定全尺寸检验的频次: 1. 根据顾客的要求的频次对所有的产品进行全尺寸检验和试验。 2. 根据技术科的要求对于产品和模具在长期停放后做全尺寸检验和 试验。 3.根据控制计划的要求进行全尺寸检验。 4.1.2当出现内部或外部客户抱怨、监测系统反应质量出现异常波动时,应考虑追加全尺寸检验的频次。 5全尺寸检验的实施 5.1全尺寸检验的資料输入 ?图纸; ?技术规范; ?生产工艺文件,生产过程描述; ?检验技术规范; ?缺陷目录(缺陷评定,例如︰主要和次要缺陷); ?极限样品; ?评定方法要求; 5.2 全尺寸检验的抽样要求 5.2.1全尺寸检验应在最近的生产批中进行,这是为了能够了解最新生产过程的影响。 5.2.2用于全尺寸检验的零件要直接从仓库中或从准备交付给顾客的原包装中抽样,以便能同时对装箱质量、包装清洁与否进行评价。检测结果进行

全尺寸检验规范

Subject:

Subject: 1.0 目的 本规范是为了规范产品全尺寸检测过程,用以验证产品与技术标准之间的符合性。防止缺陷产品流入客户,保证为客户提供合格产品。 2.0 适用范围 本规范适用于公司现交付的所有产品的全尺寸检测。 3.0 职责 品质部负责全尺寸检测规范的实施工作。 其他部门负责协助品质部开展本项工作。 4.0 工作程序 4.1 品质部于每年12月25日前拟制次年的《年度产品全尺寸检测计划》,经部门经理审核,主管领导批准后下发实施。若在实施过程中,有新增加的产品,需纳入当月的《月度全尺寸检测计划》。 4.2 检验人员根据《年度产品全尺寸检测计划》、《月度全尺寸检测计划》和产品图纸对产品进行全尺寸检测。检测结果记录于产品成绩检查表上。检测结果完全符合图纸要求后,将相关的质量记录进行归档处理。 4.3 若检验人员在检测过程中,发现实物尺寸与图纸要求不相符时,应通知生产现场、库房、品质部对该产品进行不合格品标识、隔离。如果该产品已经发往客户,应立即告知客户,然后根据客户要求进行处理。 4.4 检测人员开具《纠正/预防措施报告单》,明确责任单位和责任人,要求责任单位对异常进行处理。 4.5 责任单位对异常处理完成后,由检测人员对处理后的效果进行确认,(确认内容至少包括:与样件尺寸是否相符);不合格的要求责任单位重新处理。 4.6 检测人员于每月25日前,对当月的全尺寸检测结果进行归纳、总结并形成《检查成绩表》。同时将相关的质量记录进行归档处理。 4.7 品质部检验人员每天对交首件的零件进行全尺寸检测,如发现异常,请技术人员进行判

Subject: 定并对判定结果进行签字确认。 5.0 附件 全尺寸检测流程(附件一) 6.0 相关文件 《不合格品控制程序》 7.0 质量记录 7.1 QC-PZ11-001A《纠正/预防措施报告单》

HL全尺寸检验作业指导书

磴山东华轮实业有限公司 ?taSfeSk0 SHANDONG HUALUN INDUSTRIES CO. ?LTD. HL/JS-QJ- OO1 全尺寸检验作业 指导书 批准:_____________________ 审核:_____________________ 编制:_______ 许屯旭_____

2010年08月20日发布全尺寸检验指导书2010年08月20日实施 HL/JS-QJ-001 1. 目的 根据顾客的要求和/或本公司控制计划的要求,规定合理的全尺寸检验的频次,使公司所生产产品的全过程,包括从原材料接收、生产、成品入库直到出厂,得到有效的控制。 2. 适用范围 本程序适用本公司的所有产品的全尺寸检验。 3. 职责 3.1技术科负责制定合理的产品/材料的性能试验和全尺寸检测项目指标。 3.2检验科负责产品和/或材料的性能试验和产品进行全尺寸检验。 3.3车间或仓库负责配合全尺寸检验的实施。 4. 全尺寸检验的时机 4.1全尺寸检验要求的确定。 4.1.1根据公司产品特性和风险、品种数量的多少、质量的稳定性、顾客的要求等确定全尺寸检验的频次: 1. 根据顾客的要求的频次对所有的产品进行全尺寸检验和试验。 2. 根据技术科的要求对于产品和模具在长期停放后做全尺寸检验和试 验。 3. 根据控制计划的要求进行全尺寸检验。 4.1.2当出现内部或外部客户抱怨、监测系统反应质量出现异常波动时,应考虑追加全尺寸检验的频次。 5全尺寸检验的实施5.1全尺寸检验的資料输入 图纸; 技术规范;生产工艺文件,生产过程描述;检验技术规范; 缺陷目录(缺陷评定,例如:主要和次要缺陷); 极限样品;评定方法要求; 5.2全尺寸检验的抽样要求 5.2.1全尺寸检验应在最近的生产批中进行,这是为了能够了解最新生产过程的影响。

IATF16949全尺寸检查作业指导书

全尺寸检验作业指导书 (IATF16949:2016) 1.目的 按照控制计划中的规定,根据顾客的图纸、工程材料和性能标准,对产品进行全尺寸检验(是对设计记录上显示的所有产品尺寸进行完整的测量)和功能性验证,以保证公司生产的产品得到控制,为产品质量改进提供客观依据。 全尺寸检验结果供顾客评审,以证明公司生产的产品符合顾客要求。 2.范围 适用于本公司生产的所有产品。 3.职责 质量部组织全尺寸检验的归口管理部门。 其它相关部门为配合实施部门。 4.工作程序 4.1 全尺寸检验的时机 a.顾客要求提供PPAP资料时。 b.产品生产量达到20万件以上时,公司组织一次该产品的全尺寸检验,以验证产品的符合性。 c.其它要求:当产品质量出现异常波动,如客户重大抱怨,必须追加全尺寸检查;当停产1年以后重新恢复生产,必须进行全尺寸检查;顾客有特殊要求时,必须进行全尺寸检验。 4.2 全尺寸检验的要求 全尺寸检验是对设计记录上显示的所有产品尺寸进行完整的测量,包括总成、

三大件、外协外购件;检测内容包括尺寸检测、性能检测和材料验证等。 4.3 全尺寸检验的依据 全尺寸检验的依据包括控制计划,产品图纸,产品相关标准,生产工艺文件,检验规范等,包括顾客所有指定的技术文件。 4.4 全尺寸检验的抽样 全尺寸检验应在最近的生产批中随机抽取,总成的抽样在成品仓库中抽取。抽样的频次为5件,破坏性试验为2件,如果顾客有特殊要求的按顾客要求执行。 4.5 全尺寸检验的执行 4.5.1 新产品开发按顾客要求提交PPAP资料时进行全尺寸检验;批量生产产品由质量部编制《年度产品全尺寸检验计划》,并按计划实施。 4.5.2 质量部成品检验员负责成品的全尺寸检验;性能试验员负责所有性能试验验证;车间检验员负责三大件的全尺寸检验、材料验证;外协件检验员负责外协外购件的全尺寸检验和性能、材料的验证,可以要求供应商完成,但必须对供应商的报告进行核实。所有尺寸检验都必须形成记录,对于材料报告、性能报告可以收集最新的报告,作为全尺寸检验的附件一起保存。 4.5.3 全尺寸检验报告编制 质量部成品检验员负责汇总所有记录,并编制全尺寸检验报告,经质量部负责人审核批准,需要时提交顾客评审。 4.5 对全尺寸检验过程中发现的不符合,必须按《不合格品管理程序》进行处理,并按《纠正预防措施程序》进行整改。 4.5.1 对于材料、性能试验、涉及安全项尺寸和关键尺寸(S项,A类,B类尺寸)达不到要求的,要立即分析原因并消除缺陷,封存所涉及的成品、半成品

全尺寸检验管理办法

全尺寸检验管理办法 1、目的:本办法规定了公司实施全尺寸检验的频次、依据、实施方法等,为全尺寸检验的实施提供详细指导。 2、适用范围:本办法适用于公司所有产品。 归口部门:质保部负责全尺寸检验工作。技术部负责尺寸公差的标注及超差尺寸的评审。 3、定义: 全尺寸检验的定义:全尺寸检验是对所有设计记录上标示的产品尺寸进行的测量 4、管理办法: 1、全尺寸检验覆盖的产品范围:公司全部批量生产产品。 2、全尺寸检验的频次:关键产品每半年进行一次全尺寸检验。非关键产品 每二年进行一次全尺寸检验。(关键产品:主导产品清单中的产品全部视为关键产品。非关键产品:主导产品清单之外的公司其他全部批量生产产品。) 3、检验依据:产品图纸及产品图纸明示的全部标准 4、全尺寸检验的实施:由质保部按照产品图将需检验项目在图纸上用铅笔 排序汇总到“全尺寸检验报告”中,由技术部将未注尺寸公差的尺寸给

定公差,由检验员实施检验,结果填写在全尺寸检验报告中“供方测量结果”一栏。并判断改项“合格”或“不合格”。(对于公司内部无法检验的产品,外委检验) 5、测量结果“合格”的判断依据:全部测量数据满足该项检验项目要求即 判为该项合格。 6、抽样数量及抽样方法:在待发货产品中随机抽取5件产品。 7、检验结果的评审:检测完成后检验员填写检验结果,确认结果无误后在 签字栏的第一行签字,确认检验结果填写无误。技术部工艺员对检验结果中的不合格项进行评审,并在签字栏的第二行签字确认已评审。质保部长在签字栏的第三行签字确认已评审。 8、不合格项评审结果的处理:技术部工艺员评审后,对需进行整改的项目 组织相关部门进行整改。

全尺寸检查作业指导书

XX有限公司 全尺寸检验作业指导书 A/0版 编号:QSS/JZQ20-12-2012 管理类别: 分发号: 发布日期:2012年02月06日 实施日期:2012年02月06日

1.目的 按照控制计划中的规定,根据顾客的图纸、工程材料和性能标准,对产品进行全尺寸检验(是对设计记录上显示的所有产品尺寸进行完整的测量)和功能性验证,以保证公司生产的产品得到控制,为产品质量改进提供客观依据。全尺寸检验结果供顾客评审,以证明公司生产的产品符合顾客要求。 2.范围 适用于本公司生产的所有产品。 3.职责 质量部组织全尺寸检验的归口管理部门。 其它相关部门为配合实施部门。 4.工作程序 4.1 全尺寸检验的时机 a.顾客要求提供PPAP资料时。 b.产品生产量达到20万件以上时,公司组织一次该产品的全尺寸检验,以验证产品的符合性。 c.其它要求:当产品质量出现异常波动,如客户重大抱怨,必须追加全尺寸检查;当停产1年以后重新恢复生产,必须进行全尺寸检查;顾客有特殊要求时,必须进行全尺寸检验。 4.2 全尺寸检验的要求 全尺寸检验是对设计记录上显示的所有产品尺寸进行完整的测量,包括总成、三大件、外协外购件;检测内容包括尺寸检测、性能检测和材料验证等。 4.3 全尺寸检验的依据 全尺寸检验的依据包括控制计划,产品图纸,产品相关标准,生产工艺文件,检验规范等,包括顾客所有指定的技术文件。 4.4 全尺寸检验的抽样 全尺寸检验应在最近的生产批中随机抽取,总成的抽样在成品仓库中抽取。抽样的频次为5件,破坏性试验为2件,如果顾客有特殊要求的按顾客要求执行。 4.5 全尺寸检验的执行

全尺寸检验作业指导书

全尺寸检验作业指导书 1. 目的 根据顾客的要求和/或本公司控制计划的要求,规定合理的全尺寸检验的频次,使公司所生产产品的全过程,包括从原材料接收、生产、成品入库直到出厂,得到有效的控制。 2. 适用范围 本程序适用本公司的所有产品的全尺寸检验。 3. 职责 3.1 技术科负责制定合理的产品/材料的性能试验和全尺寸检测项目指标。 3.2 检验科负责产品和/或材料的性能试验和产品进行全尺寸检验。 3.3车间或仓库负责配合全尺寸检验的实施。 4.全尺寸检验的时机 4.1全尺寸检验要求的确定。 4.1.1根据公司产品特性和风险、品种数量的多少、质量的稳定性、顾客的要求等确定全尺寸检验的频次: 1. 根据顾客的要求的频次对所有的产品进行全尺寸检验和试验。 2. 根据技术科的要求对于产品和模具在长期停放后做全尺寸检验和试验。 3.根据控制计划的要求进行全尺寸检验。 4.1.2当出现内部或外部客户抱怨、监测系统反应质量出现异常波动时,应考虑追加全尺寸检验的频次。 5全尺寸检验的实施 5.1全尺寸检验的資料输入 ?图纸; ?技术规范; ?生产工艺文件,生产过程描述; ?检验技术规范; ?缺陷目录(缺陷评定,例如︰主要和次要缺陷); ?极限样品;

评定方法要求; 5.2 全尺寸检验的抽样要求 5.2.1全尺寸检验应在最近的生产批中进行,这是为了能够了解最新生产过程的影响。 5.2.2用于全尺寸检验的零件要直接从仓库中或从准备交付给顾客的原包装中抽样,以便能同时对装箱质量、包装清洁与否进行评价。检测结果进行统计并做分析。 5.2.3在确定了与规定的要求不符时,必须采取有效的整改措施。 5.3 全尺寸检验和试验的执行 5.3.1 执行顺序 1)检验科按照月份生产计划确定全尺寸检验项目,直至覆盖全部产品; 2)检验员对欲进行全尺寸检验的材料进行性能试验。 3)各工序检验员根据全尺寸检验和试验的频次对产品进行全尺寸检 验。 4)检验员对需做全尺寸检验和试验的产品进行性能试验。 5.3.2 全尺寸检验的实施 第1步:检验员按全尺寸检验要求到待发运的仓库审核产品的包装和标识,并随机抽取检验所需数量的样件。 第2步:检验员按检验规程和检验指导书的要求检验产品的尺寸、功能和外观。 第3步:收集和整理周期性的最新的检验报告。 第4步:记录检验结果。 5.3.3对检验中发现的不符合项,执行《纠正和预防措施控制程序》,采取措施的程度取决于缺陷的严重程度、频次及类型,例如: ●主要缺陷,立即封存所有涉及的产品,分析原因并消除缺陷和成因。 ●次要缺陷,根据缺陷的影响,对产品进行特殊的放行。 用书面的形式,确定纠正措施完成的期限,并予以监控和验证。 5.4全尺寸检验的评价 5.4.1缺陷分类 缺陷被划分为不同的类别,对这些缺陷的评价是根据它们造成的后果来进行的。 1)关键缺陷(A类):预见到会对人身造成危险和不安全的缺陷。 2)主要缺陷(B类):非关键缺陷,预计会导致产生事故或影响可使用性,不能完全按照规定的用途使用。

全尺寸检验作业指导书

苏州中振汽车零部件有限公司作业文件文件编号:版号:A/0 全尺寸检验作业 指导书 批准: 审核: 编制: 受控状态:分发号: 2011年10月15 日发布2011年10月15日实施

全尺寸检验指导书XXXXXXXXXXX 1. 目的 根据顾客的要求和/或本公司控制计划的要求,规定合理的全尺寸检验的频次,使公司所生产产品的全过程,包括从原材料接收、生产、成品入库直到出厂,得到有效的控制。 2. 适用范围 本程序适用本公司的所有产品的全尺寸检验。 3. 职责 3.1 技术科负责制定合理的产品/材料的性能试验和全尺寸检测项目指标。 3.2 检验科负责产品和/或材料的性能试验和产品进行全尺寸检验。 3.3车间或仓库负责配合全尺寸检验的实施。 4.全尺寸检验的时机 4.1全尺寸检验要求的确定。 4.1.1根据公司产品特性和风险、品种数量的多少、质量的稳定性、顾客的要求等确定全尺寸检验的频次: 1. 根据顾客的要求的频次对所有的产品进行全尺寸检验和试验。 2. 根据技术科的要求对于产品和模具在长期停放后做全尺寸检验和 试验。 3.根据控制计划的要求进行全尺寸检验。 4.1.2当出现内部或外部客户抱怨、监测系统反应质量出现异常波动时,应考虑追加全尺寸检验的频次。 5全尺寸检验的实施 5.1全尺寸检验的資料输入 ?图纸; ?技术规范; ?生产工艺文件,生产过程描述; ?检验技术规范; ?缺陷目录(缺陷评定,例如︰主要和次要缺陷); ?极限样品; ?评定方法要求; 5.2 全尺寸检验的抽样要求 5.2.1全尺寸检验应在最近的生产批中进行,这是为了能够了解最新生产过程的影响。 5.2.2用于全尺寸检验的零件要直接从仓库中或从准备交付给顾客的原包装中抽样,以便能同时对装箱质量、包装清洁与否进行评价。检测结果进行