汽轮机叶片的结构特点与数控加工技术研究

汽轮机本体结构(低压缸及发电机)

第一章600WM汽轮机低压缸及发电机结构简介 一、汽轮机热力系统得工作原理 1、汽水流程: 再热后得蒸汽从机组两侧得两个中压再热主汽调节联合阀及四根中压导汽管从中部进入分流得中压缸,经过正反各9 级反动式压力级后,从中压缸上部四角得4 个排汽口排出,合并成两根连通管,分别进入Ⅰ号、Ⅱ号2个低压缸。低压缸为双分流结构,蒸汽从中部流入,经过正反向各7 级反动式压力级后,从2个排汽口向下排入凝汽器。排入凝汽器得乏汽在凝汽器内凝结成凝结水,由凝结水泵升压后经化学精处理装置、汽封冷却器、四台低压加热器,最后进入除氧器,除氧水由给水泵升压后经三台高压加热器进入锅炉省煤器,构成热力循环。 二、汽轮机本体缸体得常规设计 低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。汽机各转子均为无中心孔转子,采用刚性联接,,提高了转子得寿命及启动速度。#1 低压转子得前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好得自位性能,而且能承受较大得载荷,运行稳定。低压转子得另外三个轴承为圆筒轴承,能承受更大得负荷。 三、岱海电厂得设备配置及选型 汽轮机有两个双流得低压缸;通流级数为28级。低压汽缸为三层缸结构,能够节省优质钢材,缩短启动时间。汽机各转子均为无中心孔转子,采用刚性联接,提高了转子得寿命及启动速度。低压缸设有四个径向支持轴承。#1 低压缸得前轴承采用两瓦块可倾瓦轴承,这种轴承不仅有良好得自位性能,而且能承受较大得载荷,运行稳定。低压转子得另外三个轴承为圆筒轴承,能承受更大得负荷。 汽轮机低压缸有4级抽汽,分别用于向4 台低压加热器提供加热汽源。N600-16、7/538/538汽轮机采用一次中间再热,其优点就是提

锅炉和汽轮机的分类及特点解析

锅炉和汽轮机的分类及特点 锅炉篇 一、锅炉的分类 1、按用途分类: ①电站锅炉:用于发电,大多为大容量、高参数锅炉,出口工质为过热蒸汽。 ②工业锅炉:用于工业生产和采暖,大多数为低压、低温、小容量锅炉,出口工质为蒸汽的称为蒸汽锅炉,出口工质为热水的称为热水锅炉。 ③船用锅炉。 ④机车锅炉。 ⑤注汽锅炉:用于油田对稠油的注汽热采,出口工质一般为高压湿蒸汽。 2、按结构分类: ①火管锅炉:烟气在火管内流过,一般为小容量、低参数锅炉,热效率低,但结构简单,水质要求低,运行维修方便。 ②水管锅炉:汽水在管内流过,可以制成小容量,低参数锅炉,也可以制成大容量、高参数锅炉。电站锅炉一般均为水管锅炉,热效率高,但对水质和运行水平的要求也较高。 3、按循环方式分类: ①自然循环锅筒锅炉 ②多次强制循环锅筒锅炉 ③低倍率循环锅炉 ④直流锅炉 ⑤复合循环锅炉 4、按锅炉额定工作压力分类: ①低压锅炉:≤3.8MPa ②中压锅炉:3.8MPa≤P<5.4MPa。 ③次高压锅炉:5.4MPa≤P<9.8MPa; ④高压锅炉:9.8MPa≤P<13.7MPa;

⑤超高压锅炉:13.7MPa≤P<16.7MPa; ⑥亚临界压力锅炉:16.7MPa≤P<22.1MPa; ⑦超临界压力锅炉:22.1MPa≤P<27.0MPa; ⑧超超临界锅炉: P≥27.0MPa或额定出口温度≥590℃的锅炉。 5、按所用燃料或能源分类: ①固体燃料锅炉:燃用煤等固体燃料; ②液体燃料锅炉:燃用重油等液体燃料; ③气体燃料锅炉:燃用天然气等气体燃料; 6、按燃烧方式分类: ①火床燃烧锅炉: 主要用于工业锅炉,包括固定炉排炉、往复炉排炉等。 ②火室燃烧锅炉: 主要用于电站锅炉,燃用液体燃料、气体燃料和煤粉的锅炉均为火室燃烧锅炉。 ③流化床锅炉(沸腾炉): 送入炉排空气流速较高,使大颗粒燃煤在炉排上面的沸腾床中翻腾燃烧,小颗粒燃煤随空气上升并燃烧。 ④旋风燃烧炉: 旋风燃烧是按照强旋涡的原理组织炉内旋风火焰燃烧的一种方式。 除了以上的分类方法外,锅炉还有几种不常用的分类方法,这里就不一一介绍,下文主要以按燃烧方式分类为主,对四类锅炉的性质特点进行比较。 二、几种常用锅炉的性质及特性分析 1、火床燃烧锅炉 火床燃烧是指燃料主要在火床(又称炉排)上完成燃烧全过程的一种燃烧方式。 添加在正在燃烧的火床上的新鲜燃料受到炉膛高温及已燃高温煤层的加热而点燃。燃烧所需要的空气从火床下部的风是通过炉排上的通风孔穿入煤层供给燃烧用。火床燃烧只能燃用固体燃料。基本用于工业生产和采暖,大多为低参数、小容量锅炉。

轴流泵叶片的数控加工技术分析

轴流泵叶片的数控加工技术分析 轴流泵常用于城市给排水、农业排灌、电厂输送循环水等,具有扬程低、性能参数可调节、流量大、低水位等优点,所以得到了广泛的应用。叶片是轴流泵主要的部件之一,叶片的质量对轴流泵各项性能指标有直接影响。文章对轴流泵叶片数控加工的技术要求、工艺等进行了分析,供有关人员参考。 标签:轴流泵叶片;数控加工;技术要求;处理工艺 随着社会经济的快速发展,特别是科技水平的进步,数控加工技术发展迅速,已渗透到各个领域。在制造业中,轴流泵叶片采用数控加工技术,不仅提升了产品加工的效率,还有效保证了叶片的质量,为轴流泵各项性能指标的提升做出了巨大的贡献。 1 轴流泵叶片数控加工技术概述 立式轴流泵属于叶片式泵,具有高比转数、效率高、使用方便、扬程低、流量大、性能可调节、占地面积小等优点,并且能够适用于低水位。因此,这种水泵广泛应用于城市给排水、农业排灌等工程中。轴流泵叶片装在叶轮上,根据叶片可调性能将轴流泵分为固定式轴流泵以及可调节轴流泵。固定式轴流泵性能参数在叶轮运行过程中不能够调节,只有在叶片停止运行后,才能进行叶片的调节,具体实施为将叶片拆下,并进行安放角度的调节。可调节轴流泵通过机械或液压调节机制,能够在水泵运行中通过电动、手动等方式实现调节,无需停机拆除,方便快捷,适用性强。 叶片是轴流泵最重要的部件,对轴流泵整体的气浊性能、能量指标、水压、运行震动等性能指标具有直接的影响。对叶片的数控加工,要确保叶片各方面性能可以满足设计要求。 2 轴流泵叶片数控加工技术要求及处理工艺 2.1 叶片加工材料 2.2 数控加工技术要求 轴流泵制造项目招标文件中,对叶片数控加工的技术要求主要体现在以下几个方面:(1)叶片型线最大偏差应该控制在叶轮直径的0.15%以下。(2)对叶片正面与背面的波浪度要求为,波浪度小于0.02,叶片进出水口容易出现气浊现象的部位,波浪度需要控制在0.01。(3)叶片安放角度偏差需要控制在15°。(4)叶片表面粗糙程度应该满足设计要求,需要控制在Ra6.3以下,采用数控机床五轴联动模式实施加工。 2.3 处理工艺

汽轮机叶片的结构特点与数控加工技术分析

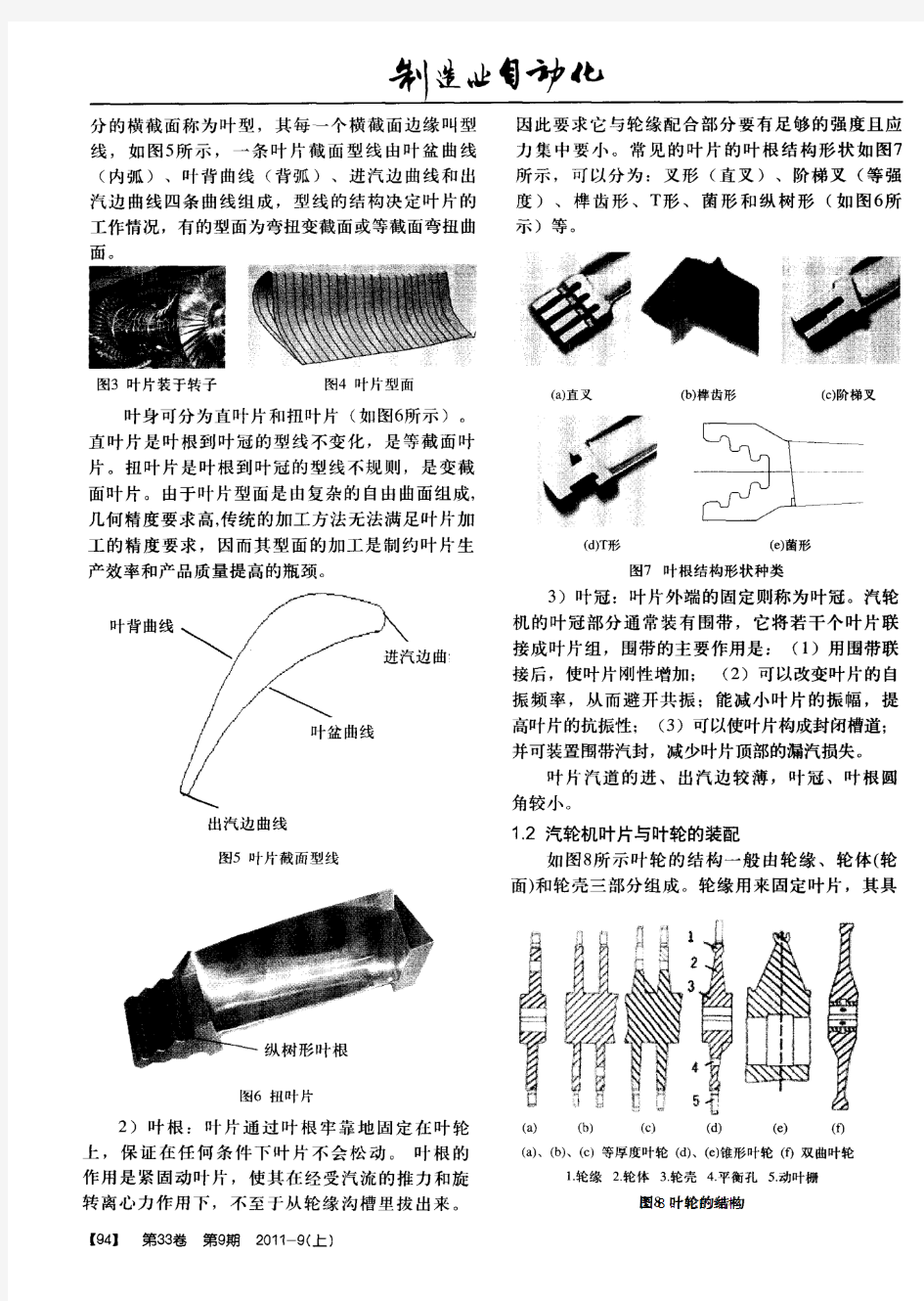

汽轮机叶片的结构特点与数控加工技术分析 发表时间:2018-07-09T10:24:44.813Z 来源:《电力设备》2018年第6期作者:亓磊郭金闯宗鹏飞 [导读] 摘要:随着汽轮机叶片形状越来越复杂,对汽轮机叶片性能的要求越来越高,给汽轮机叶片制造技术带来了更为巨大的挑战。 (山东齐鲁电机制造有限公司山东省济南市 250100) 摘要:随着汽轮机叶片形状越来越复杂,对汽轮机叶片性能的要求越来越高,给汽轮机叶片制造技术带来了更为巨大的挑战。传统的汽轮机叶片加工方式早已无法满足汽轮机叶片的实际技术需求,因此,如何促进汽轮机叶片数控加工技术的发展,进一步提高汽轮机叶片的加工精确度与加工质量已成为汽轮机叶片制造企业所关注的重要问题。 关键词:汽轮机叶片;结构特点;数控加工;技术 1叶片的组成和作用 设计制造动叶片主要考虑如下方面的要求:叶片应具有足够的强度和良好的振动特性,即避开共振区以保证叶片安全运行,应具有良好的空气动力特性,以达到较高的效率;合理的结构和良好的工艺性,便于制造和安装。 叶片的组成: 叶型:叶片的主要工作部分,汽流通过由相邻叶片的型线部分构成的通道,完成能量转换。 叶根:将叶片固定在转子叶轮上的装配部分。 围带、拉筋等:属于链接件,并可调整叶片的自振频率和减少叶片所受的动应力。 动叶的作用:是在高温、高转速、高湿度和高速汽流绕流环境中工作,将高速汽流的动能转变为机械功。 2汽轮机叶片的结构特点 2.1汽轮机叶片的结构 根据叶片功能的不同,汽轮机叶片可分为静叶片和动叶片。静叶片通常与汽轮机静子连接,处于相对不动状态,可以改变气流的方向,促使蒸汽进入下一个叶片。动叶片通常安装在转子叶轮或者转鼓上,受到喷嘴叶栅喷出汽流作用,将蒸汽的能量转换成机械能。不同的汽轮机,叶轮的作用不同,叶片的固定方法也不相同。 动叶片由三部分组成,叶根、叶冠和叶身。叶身通常是扭转的曲面,是叶片的基本组成部分。叶身塑面主要有内塑面、背塑面、出气边圆角等组成。直叶片的塑线从叶根到叶冠不发生变化,属于等截面叶片。叶片通常是比较复杂的曲面,对加工精度要求较高,使用传统的加工方法难以满足要求,是塑面难度大的关键所在。 叶根主要是将叶片固定在叶轮上,保证叶片牢固。叶根可以使叶片在巨大离心力作用下不从轮槽中拔出来。叶根需要有足够的强度,并且能够避免应力集中。 叶冠是叶片外端的固定。叶冠部分通常有围带,可以将多个叶片进行联接。围带可以提高叶片的刚性,避免叶片出现共振,并提高叶片抗振性。围带还可以形成密闭槽道,减少气流的泄露。 2.2汽轮机叶片与叶轮的装配 叶轮通常由轮缘、轮面和轮壳组成。轮壳主要是配合叶轮主轴,一般套装在主轴上,可以提高轮壳的强度。轮缘能够固定叶片,通常根据其受力情况进行叶轮结构设计。轮体位于叶轮中间,可以连接轮缘和轮壳。 3汽轮机叶片CAD/CAM技术工作流程 随着机械制造技术的发展,CAD/CAM技术在机械制造中大量应用。Pro/E、UG等软件技术,改变了传统手工制图模式。利用专业软件,可以快速分析结构受力,缩短叶片设计周期,避免设计中可能出现的常规问题。利用CAD/CAM技术能够方便地进行模拟仿真,对刀具加工路径、刀具补偿参数等进行设置,然后编制程序进行叶片加工。汽轮机叶片进行设计加工时,按照叶身塑面→叶根、叶冠造塑→布尔运算→附加结构设计→完整叶片的顺序进行。建立良好的三维模塑是决定数控加工程序的关键,也对产品质量产生直接影响。 4常用的数控加工程序验证方法 4.1人工检验法 人工检验法的特点是比较方便、灵活。通常检查者阅读加工程序,或借助于坐标纸及其它一些绘图工具检查加工时的刀具轨迹并发现其中的一些错误。由于叶片汽道加工程序繁琐而复杂,人工检验法不仅需耗费很多时间,而且易再次出现错误,因此这种方法已逐渐被淘汰。 4.2试验加工法 试验加工法是一种采用叶片试验件或其它材料(多为非金属材料)零件进行加工的方法。由于试验加工直观而真实地反映了加工过程,因此采用这种方法基本上满足程序验证的需要。 虽然试验加工法是一种验证加工程序的有效方法,但它也存在许多缺点,主要有:加工时间较长;加工精度不高;占用机床并影响周围环境;加工参数无法验证;加工费用巨大。 尽管采用试验加工法验证加工程序具有很多缺点,但由于它能够较为准确地反映整个加工过程,而且我国叶片数控加工整体水平还处于发展阶段,因此这种方法仍被采用。 4.3计算机仿真验证法 随着计算机软件和硬件的迅速发展,用计算机仿真法来验证叶片型面数控加工程序的正确性已被采用。这种方法主要是将加工过程中的叶片模型、刀具轨迹、刀具外形等一起在计算机图形显示器上显示出来,用这种方法来模拟零件的加工过程,检查刀位计算是否正确、加工过程是否发生过切,所选的刀具、走刀路线、进退刀的方式是否合理,刀具与型面是否发生干涉与碰撞等。 5对汽轮机叶片的加工工艺分析 5.1对汽轮机叶片的数控加工工艺 近年来,随着数控加工技术的快速发展,在加工汽轮机叶片时主要采用的是数控机床加工技术,即进行CAD建模后再利用机床实施加工。在汽轮机叶片的加工过程中其最大的难点在于对叶片材料的加工,这是由于叶片的材料硬度较大且极易发生变形。因此,在切削叶片的过程中,如若使用较大的切削力那么就会严重磨损刀片。同时,由于叶片本身结构也十分复杂,要求较高的精确度。所以,在汽轮机叶

整体叶盘数控加工技术研究

第25卷第2期2004年3月航空学报 ACTA AERONAU TICA ET ASTRONAU TICA SIN ICA Vol 125No 12Mar 1 2004 文章编号:100026893(2004 022******* 整体叶盘数控加工技术研究 任军学, 张定华, 王增强, 刘维伟, 汪文虎 (西北工业大学现代设计与集成制造技术教育部重点实验室, 陕西西安710072 R esearch on the NC Machining T echnique of B lisk REN J un 2xue , ZHAN G Ding 2hua , WAN G Zeng 2qiang , L IU Wei 2wei , WAN Wen 2hu (The K ey Laboratory of Contemporary Design and Integrated Manufacturing , of China , Northwestern Polytechnical University , an , 摘要:。, 提出了一种整体, 、最佳刀轴方向的、加工变形处理和叶片与刀具减振技术等。给, 证明了所提方法的先进性和有效性。关键词:; 五坐标数控加工; 刀轴方向; 变形与振动控制中图分类 号:V261文献标识码:A Abstract :Blisk is a new integrated structure of blades and disk actually used in the aero 2engine of high thrust 2weight ratio. Based on the study of the state 2of 2the 2art of the Blisk manufacturing technology worldwide , a convenient manufacturing process and key technique of 52axis NC machining are proposed in this paper , Such novelties include analyses of blisk 2tunnel feature and partition of manufacturing area , determination of optimal orientation of cutter axis and its refinement , efficient rough 2cutting of the tunnel , high 2precision shaping , control of Blisk distortion and vibration

叶片数控加工

水轮机叶片数控加工 溪洛渡水电站是金沙江水电站基地下游四个巨型水电站中最大的一个,电站总装机1386万千瓦,多年平均发电量571.2亿千瓦时,是中国第二、世界第三大水电站。 溪洛渡水轮机叶片采用不锈钢整体铸造,全部数控加工。我公司通过技术上的调研分析、工艺上的充分准备,顺利完成了溪洛渡水轮机叶片的数控加工。现对叶片的数控加工工艺过程及质量控制要点进行总结,为以后叶片的数控加工积累经验。 1.叶片加工工艺 (1)叶片的加工工艺过程溪洛渡叶片的加工工艺充分考虑了大型叶片的加工特点,主要工艺过程如图1所示。 图1 工艺过程 (2)加工前工艺准备毛坯质量的控制:叶片为不锈钢铸造结构,材料为0Cr13Ni4Mo,为了保证叶片数控加工,将叶片正、背加工余量控制在50mm之间。将叶片在铸造分厂进行粗磨,以免有铸造缺陷,损害刀具及浪费台时。在叶片的正面标有加工找正用的四个定位基准点并附其坐标值。 胎具准备:由于叶片为不规则形状,不能直接在机床上装夹并加工,为便于叶片的加工,提高数控机床的加工效率,提制了叶片数控加工用的正、背面胎具。 鉴于水轮机叶片的形状特点,叶片胎卡具的设计必须遵循下几条原则:(1)由于叶片的重量大,所以胎卡具必需有足够的强度。(2)胎卡具的支承位置必需保证叶片重心摆放稳定,叶片曲面的各个被加工部位必须在机床的有效行程之内。(3)必须有足够的支承点以确保加工时叶片不发生大的变形。把合位置牢靠。并且在把合时不易引起叶片的变形。把合位置要避免在加工时和刀具及铣头发生干涉。(4)采取减振措施尽量减少加工中的振动。(5)装卡灵活方便。 (3)叶片的找正:将胎具吊到机床平台上,将胎具与平台压牢固;将叶片吊到胎具上。用数控机床铣头重新测量四个定位基准点的相对坐标值,调整叶片位置保证四个基准点的相对坐标值误差在2mm以内,即视为叶片找正,并在胎具上设定一个机床的基准,即零点坐标。

整体叶盘数控加工技术研究

文章编号:1000-6893(2004)02-0205-04 整体叶盘数控加工技术研究 任军学,张定华,王增强,刘维伟,汪文虎 (西北工业大学现代设计与集成制造技术教育部重点实验室,陕西西安 710072) Research on the NC Machining Technigue of Blisk REN Jun-xue ,ZHANG Ding-hua ,WANG Zeng-giang ,LIU Wei-wei ,WANG Wen-hu (The Key Laboratory of Contemporary Design and Integrated Manufacturing Technoiogy ,Education Ministry of China , Northwestern Poiytechnicai University ,Xi*an 710072,China ) 摘 要:整体叶盘是高推比航空发动机采用的新结构。分析了国际同类整体叶盘制造技术,提出了一种整体 叶盘复合制造工艺方案及五坐标数控加工的关键技术,包括叶盘通道分析与加工区域划分、最佳刀轴方向的确定与光顺处理、通道的高效粗加工技术、型面的精确加工技术、加工变形处理和叶片与刀具减振技术等。给出了该研究成果在预研型号中的应用实例,证明了所提方法的先进性和有效性。关键词:整体叶盘;五坐标数控加工;刀轴方向;变形与振动控制中图分类号:V261 文献标识码:A Abstract :Biisk is a new integrated structure of biades and disk actuaiiy used in the aero-engine of high thrust-weight ratio.Based on the study of the state-of-the-art of the Biisk manufacturing technoiogy woridwide ,a convenient manufacturing pro-cess and key technigue of 5-axis NC machining are proposed in this paper ,Such noveities inciude anaiyses of biisk-tunnei feature and partition of manufacturing area ,determination of optimai orientation of cutter axis and its refinement ,efficient rough-cutting of the tunnei ,high-precision shaping ,controi of Biisk distortion and vibration reduction of cutter and biade.Preiiminary resuits of cutting test verify the vaiidity of the technigues mentioned above. Key words :biisk ;5-axis NC machining ;cutter axis orientation ;controi of distortion and vibration 近年来,国外航空发达国家在新型航空发动机结构设计中采用了称之为整体叶盘(biisk )的最新结构。与传统的叶片和轮盘装配结构相比,整体叶盘将叶片和轮盘设计成一个整体,省去了榫头、榫槽和锁紧装置,避免了榫头气流损失、减少了结构重量和零件数量;在气动布局上采用了宽弦、弯掠叶片和窄流道,从而提高了气动效率。由于整体叶盘使发动机结构大为简化,推重比和可靠性进一步提高,因而在新研制的第四代战斗机所配套的高推比发动机上得到了成功的应用。 1国内外整体叶盘制造技术现状 从目前所收集到的资料来看[1] ,国外采用的 整体叶盘结构形式主要有如图1所示的3种典型结构:(a )闭式结构———带箍整体叶盘;(b )开式结构———不带箍整体叶盘;(c )大小叶片转子结构———开式结构中大叶片间含有小叶片。 由于整体叶盘是高速旋转部件,既要达到减重和精确平衡要求,又要提高疲劳强度,因而其制 造技术难度特别大。整体叶盘毛坯一般采用钛合 图13种典型整体叶盘结构Fig.1 Three typicai structures of biisk 收稿日期:2003-06-17;修订日期:!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! 2003-12-15 第25卷第2期航空学报 Voi.25No.22004年3月ACTA AERONAUTICA ET ASTRONAUTICA SINICA Mar.2004

如何验证叶片数控加工程序

如何验证叶片数控加工程序

叶片是汽轮机的主要部件之一,尤其它的汽道部分决定了汽轮机的发电功率,直接影响到汽轮机产品的质量。随着我国汽轮机行业的不断发展,叶片的设计水平也在不断的提高,主要为变截面扭曲叶片,叶片汽道型线部分是空间三坐标数据点,加工精度要求很高,加工难度很大。哈尔滨汽轮机有限责任公司为了提高汽轮机的发电效率、降低热耗,与三维公司进行联合设计。叶片汽道的进、出汽边较薄,叶顶、叶根圆角较小,从加工到检测需全型线投影透视,而且种类变化多样,需多轴数控机床进行加工,对设备及工艺技术水平要求很高。因此,在数控加工进行之前验证数控加工程序的正确性就成了数控加工过程中一个十分重要的环节。 1 叶片汽道及叶顶、叶根圆角数控加工程序的特 点叶片汽道型线十分复杂为空间三维设计,首先我们对叶型数据点采用B-Spline曲面进行拟合,这样构造的曲面通过所给型值点,然后,综合加工带宽度、走刀步长、刀具半径等方面的因素对其型面从横向、纵向分别进行插值加密,确定数控加工程序所经过的数据点,从而编制数控加工程序。在编制数控加工程序时,本着基准统一、减少走刀次数的原则,把叶片汽道型面;叶顶、叶根圆角;进、出汽边圆角的数控加工程序编制在一起,这样对中等长度叶片的程序就可达到几万条。其程序的特点是;程序段较长,程序坐标点中跨度较大,四坐标或五坐标程序数据繁琐,出错的机会较多。 2 分析叶片数控加工程序中常见的错误由于目前叶片汽道设计的越来越复杂,精度要求越来越高,因此数控加工程序也越来越复杂,出现错误的概率也随之增加。通常情况下,如果加工程序编制的不恰当,可能出现下列问题:刀具与工件之间发生干涉或碰撞;刀具半径选择过大,零件加工不完全,出现大的残留;刀具半径选择过小,切削效率较低;机床进给

300MW汽轮机本体结构及运行

第一篇汽轮机本体结构及运行 第一章汽轮机本体结构 第一节本体结构概述 我公司300MW机组汽轮机是上海汽轮机有限公司生产的引进型、亚临界、一次中间再热、单轴、双缸双排汽、高、中压合缸、抽汽凝汽式汽轮机。 该汽轮机本体由转动和静止两大部分构成。转动部分包括动叶栅、叶轮、主轴、联轴器及紧固件,静止部分包括汽缸、喷嘴室、隔板套(静叶持环)、汽封、轴承、轴承座、滑销系统机座及有关紧固件。 本机通流部分由高、中、低三部分组成,高压汽缸内有一个部分进汽调节的冲动级和11个反动式压力级,中压汽缸内有9个反动式压力级,低压部分分为两分流式,每一分流由7个反动式压力级组成,全机共35级。高压蒸汽经主汽阀、调节汽阀,然后由高压上缸三个和下缸三个进汽套管连接到高压缸的喷嘴室,蒸汽在高压缸内做完功,通过高压外下缸的一个排汽口流到锅炉再热器,从再热器通过两个再热主汽阀、调节汽阀从中压缸下部进入中压缸的进汽室,蒸汽流经中压叶片,通过连通管到低压缸,再由低压叶片通道的中央,分别流向两端的排汽口。 本机高、中、低压缸均设有抽汽口,共有8级,抽汽口的分布见下表。对本机的各动、静部件,将在本章中分别介绍。 抽汽号级后抽汽抽汽口数抽汽口尺寸(mm)1(高压缸)71φ219×197 2(高压缸)111φ219×207 3(中压缸)161φ327×306 4(中压缸)201φ511×489 5(低压缸)221φ510×490 6(低压缸)241φ510×490 7(低压缸)252φ510×490 8(低压缸)264φ510×490

第二节技术规范及主要性能 一、技术规范 型号:C300-16.67/0.8/538/538 型式:亚临界,一次中间再热,单轴,双缸双排汽,高、中压合缸,抽汽凝汽式 额定功率:300MW 额定转速:3000r/min 额定蒸汽流量:907t/h 主蒸汽额定压力:16.67Mpa 主蒸汽额定温度:538℃ 再热蒸汽额定压力: 3.137Mpa 再热蒸汽额定温度:538℃ 额定排汽压力:0.00539Mpa 额定给水温度:273℃ 额定冷却水温度:20℃ 回热级数:3级高压加热+1级除氧加热+4级低压加热 给水泵驱动方式:小汽轮机驱动 低压末级叶片长:905mm 净热耗率:7892kj/kw.h(额定工况下) 临界转速:高中压转子一阶:1732r/min;二阶:>4000r/min 低压转子一阶:1583r/min;二阶:>4000r/min 振动值:工作转速下轴颈振动值≤0.075mm; 过临界时轴颈振动最大允许值0.2mm。 轴振:正常:0.076mm,报警:0.125mm,脱扣:0.25mm。 二、主要性能 1、厂用抽汽量四段为82t/h,五段为35t/h。 2、额定功率工况:汽轮机主汽门前压力、温度、再热汽门前温度和汽机背压均为额定值,回热系统正常投运,补给水率为零,发电机效率为98.7%时,发电机出线端发出额定功率的工况,为本机组的额定功率工况,也是本机组的保证工况。 3、夏季工况:汽轮机背压为0.0118MPa、主汽门、再热汽门前蒸汽参数为额定值,回

汽轮机简答

级的分类及特点: ***纯冲动级。反动度等于零的级称为纯冲动级. 工作特点:蒸汽只在喷管叶栅中膨胀,在动叶栅中不膨胀而只改变其流动方向。 结构特点:动叶叶型几乎对称弯曲,即动叶通道各个通流截面近似相同。 纯冲动级作功能力大,但效率低。 ***冲动级:反动度较小(0.05-0.3)的级。 工作特点:蒸汽的膨胀大部分在喷嘴叶栅中进行,只有一小部分在动叶栅中进行。蒸汽作用在动叶栅上的主要是冲动力,小部分是反动力。 级的作功能力比反动级大,效率比纯冲动级高。 ***反动级:反动度等于0.5的级。 工作特点:蒸汽在喷管和动叶通道中的膨胀程度相同。 结构特点:动叶叶型与喷管叶型相同。 反动级的效率比纯冲动级高,但作功能力小。 ***压力级:蒸汽的动能转换为转子的机械能的过程在级内进行一次的级,称为压力级。 压力级可以是冲动级,也可以是反动级。 ***速度级:蒸汽的动能转换为转子的机械能的过程在级内进行一次以上的级,称为速度级。常用的是同一叶轮上装有两列动叶片的双列速度级,又称复速级。 复速级的作功能力大,但效率低。 ***调节级。通流面积能随负荷改变而改变的级称为调节级。演示文稿1.ppt 中小型汽轮机常用复速级作为调节级,大型汽轮机常用单列冲动级作为调节级。 调节级总是部分进汽。 调节级只能使用纯冲动级或反动度很小的冲动级。 ***非调节级。通流面积不随负荷改变而改变的级称为非调节级。 非调节级可以是全周进汽,也可以是部分进汽。 ++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++ 减少喷嘴损失的措施: ***减少喷嘴损失的措施:叶高大于15毫米;强度允许的情况下使用窄喷嘴。 ============================================================== 最佳速度比的物理意义为:使动叶出口的绝对速度c2的方向角 a2=90 ,即轴向排汽。============================================================== 余速利用 1、余速利用提高了级的轮周效率; 2、余速利用使级效率曲线在最大值附近变化平稳; 3、余速利用使最佳速度比增大。 ============================================================= 余速利用对速比的影响 1、冲动级的最佳速比随反动度的增大而增大。 2、余速利用系数越小,最佳速比随反动度增大的幅度越大 ============================================================= 盖度对级效率的影响 ①能适应汽流径向扩散的要求,减少叶顶漏汽损失; ②防止制造和装配上的误差,产生的额外损失。 ③若盖度太大,在动叶顶部和根部会产生很大的径向分速度,形成旋涡,降低级的效率;因此有一个最佳盖度。