汇总情况-聚氨酯软泡配方-重点

聚氨酯软质泡沫塑料

一、前言

聚氨酯软泡系列产品主要包括块状.连续.海绵、高回弹泡沫(HR)、自结皮泡沫、慢回弹泡沫、微孔泡沫以及半硬质吸能泡沫等。这类泡沫仍占聚氨酯产品总量的50%左右。应用面日渐扩大的一个大品种,它已涉及到国民经济的各个领域:家电、汽车、家装、家具、火车、轮船、航天等诸多领域。

PU软泡自上世纪50年代问世以来,尤其是进入21世纪之后,不论技术上还是品种与产品产量上都有一个飞跃发展。突出的是:

环保型PU软泡,即绿色聚氨酯产品;

低VOC值PU软泡;

低雾化PU软泡;

全水PU软泡;

全MDI系列软泡;

难燃、低烟、全MDI系列泡沫;

反应型高分子量催化剂、稳定剂、阻燃剂以及防老剂等新品种助剂;

低不饱和度、低单醇含量的多元醇;

超低密度的优异物性的PU软泡;

低共振频率、低传递性PU软泡;

聚碳酸酯二元醇、聚ε-己内酯多元醇、聚丁二烯二醇、聚四氢呋喃等特种多元醇;

液态CO2发泡技术、负压发泡技术等。·

总之,新品种、新技术的出现,促进了PU软泡进一步发展。

二、成泡原理:

若要合成出理想的符合要求的PU软泡,必须了解泡沫体系的化学反应原理,才能选择合适的主辅原料与制造

工艺。聚氨酯工业发展到今天,已不是仿制阶段,而是根据最终制品的性能要求,通过原料结构、合成技术手段,

才能达到,为此,掌握好成泡原理至关重要。

聚氨酯泡沫塑料在合成过程中参与化学变化,影响泡沫结构性能的变化因素较复杂,其中不仅涉及异氰酸酯与聚

醚(酯)醇、水之间的化学反应,而且也涉及到起泡的胶体化学,其化学反应有扩链、起泡与交联等过程。它又

与参加反应的物质结构、官能度、分子量等均有影响。

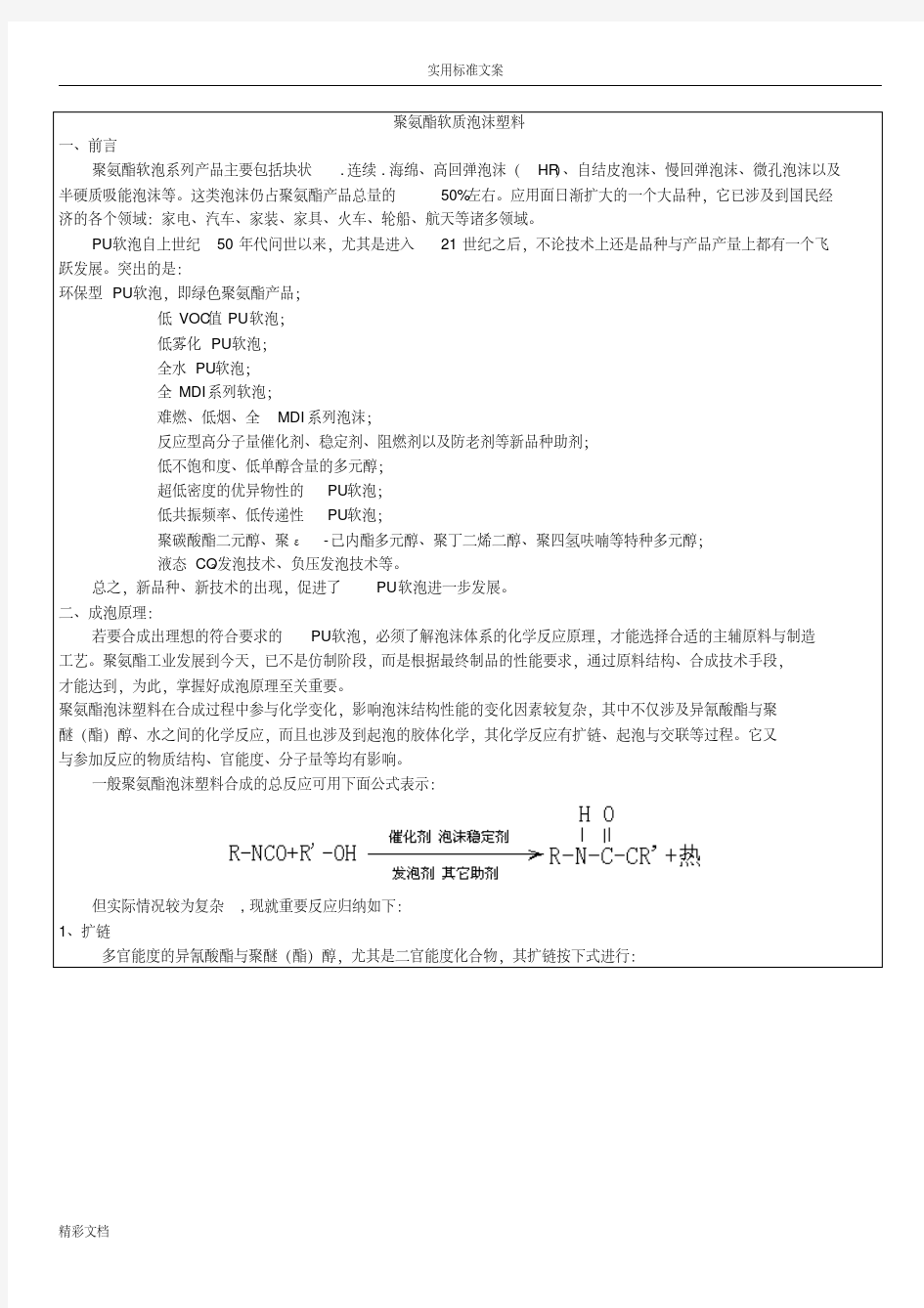

一般聚氨酯泡沫塑料合成的总反应可用下面公式表示:

但实际情况较为复杂,现就重要反应归纳如下:

1、扩链

多官能度的异氰酸酯与聚醚(酯)醇,尤其是二官能度化合物,其扩链按下式进行:

发泡体系中,一般异氰酸酯用量是大于含活泼氢化合物的,即所讲的反应指数是大于1,通常取 1.05,所以发泡过程中扩链最终产品末端应是异氰酸酯基团。

扩链反应是PU泡沫的主反应,是物性:机械强度、神长率、弹性等关键。

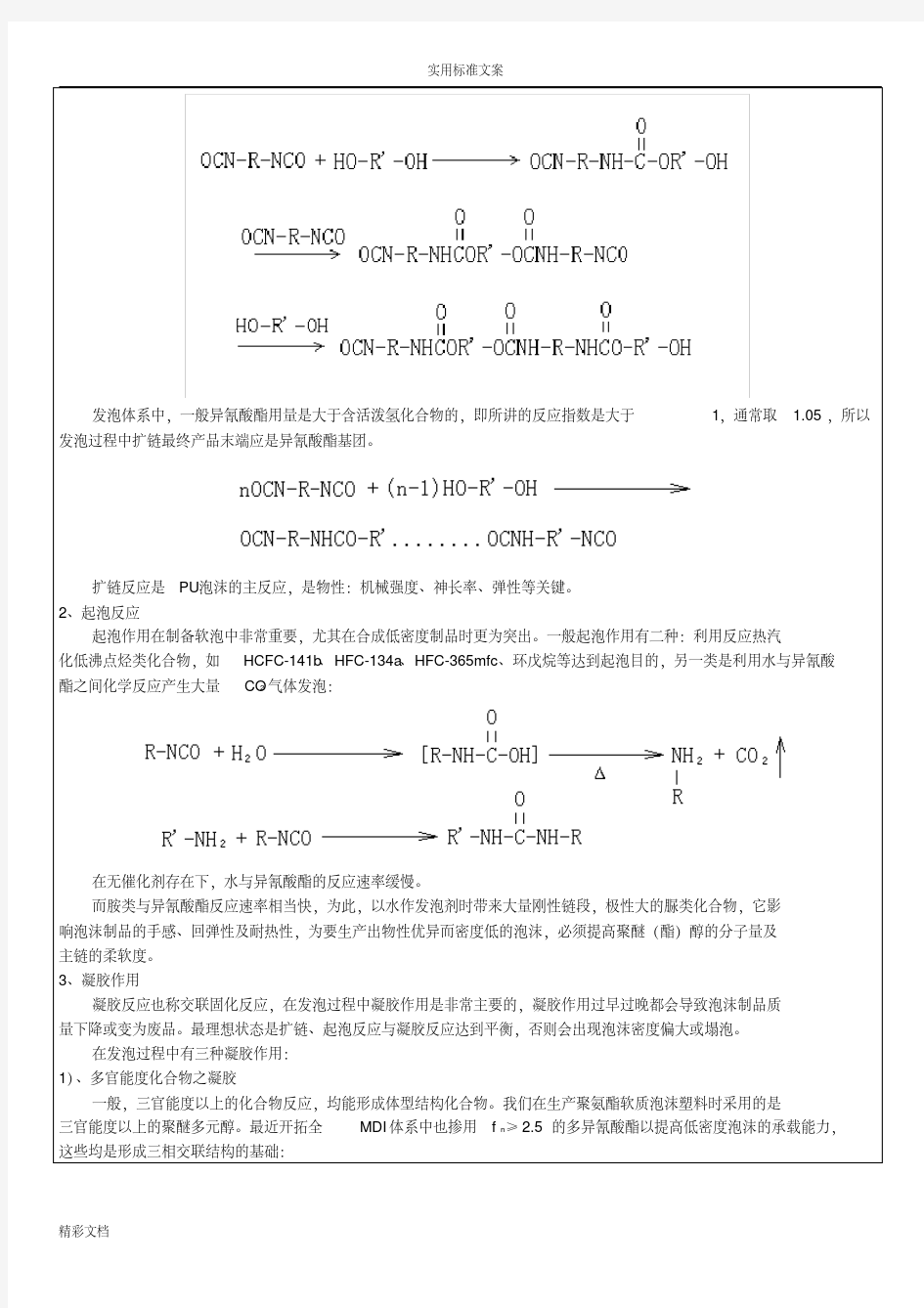

2、起泡反应

起泡作用在制备软泡中非常重要,尤其在合成低密度制品时更为突出。一般起泡作用有二种:利用反应热汽

化低沸点烃类化合物,如HCFC-141b、HFC-134a、HFC-365mfc、环戊烷等达到起泡目的,另一类是利用水与异氰酸

酯之间化学反应产生大量CO2气体发泡:

在无催化剂存在下,水与异氰酸酯的反应速率缓慢。

而胺类与异氰酸酯反应速率相当快,为此,以水作发泡剂时带来大量刚性链段,极性大的脲类化合物,它影

响泡沫制品的手感、回弹性及耐热性,为要生产出物性优异而密度低的泡沫,必须提高聚醚(酯)醇的分子量及

主链的柔软度。

3、凝胶作用

凝胶反应也称交联固化反应,在发泡过程中凝胶作用是非常主要的,凝胶作用过早过晚都会导致泡沫制品质

量下降或变为废品。最理想状态是扩链、起泡反应与凝胶反应达到平衡,否则会出现泡沫密度偏大或塌泡。

在发泡过程中有三种凝胶作用:

1)、多官能度化合物之凝胶

一般,三官能度以上的化合物反应,均能形成体型结构化合物。我们在生产聚氨酯软质泡沫塑料时采用的是

三官能度以上的聚醚多元醇。最近开拓全MDI体系中也掺用f n≥2.5的多异氰酸酯以提高低密度泡沫的承载能力,

这些均是形成三相交联结构的基础:

值得注意的是,交联点之间的分子量大小,直接反映出泡沫塑料之交联密度。也就是讲,交联密度大,制品的硬度高、机械强度好,但泡沫的柔软性差、回弹性与伸长率低。

软泡的交联点之间分子量(Mc)为2000-2500,半硬泡处在700-2500之间。

2)、缩二脲的形成

以水为起泡剂时,相应产生脲键化合物,水量越多,脲键也越多,它们在高温下会进一步与过剩的异氰酸酯反应生成三相结构的缩二脲键化合物:

3)、脲基甲酸酯之形成

另一类交联反应是氨基甲酸酯主链上的氢,在高温下进一步与过剩的异氰酸酯反应生成三相结构的脲基甲酸酯键:

缩二脲化合物与脲基甲酸酯化合物的形成,对发泡体系是不理想的,因为这两种化合物的热稳定性差,高温分解。所以人们在生产中控制好温度及异氰酸酯指数是至关重要。

三、化学计算

聚氨酯合成材料是一种可从原料一步合成聚合物制品的高分子合成材料,也就是讲,制品的物性可直接通过改变原料规格、组成配比进行人为调节。所以,如何正确的应用高分子合成原理,建立简便的计算公式对提高聚氨酯产品质量甚为重要。

1、当量值

所谓当量值(E)是指一个化合物分子中单位官能度(f)所相对应的分子量(Mn);

诸如,聚醚三元醇的数均分子量为3000,则其当量值:

常用的交联剂MOCA,即4,4’-亚甲基双(2氯基胺),其相对分子质量267,在分子中虽然有4个活性氢,但参与异氰酸酯反应的仅有2个氢原子,所以其官能度f=2

在聚醚或聚酯多元醇之产品规格中,各公司只提供羟值(OH)数据,所以,以羟值直接计算当量值较为实用:

值得提醒的是,产品官能度之实测很费时,加上副反应诸多,往往三元醇聚醚(酯)等实际官能度不等于 3 ,而是2.7-2.8之间,所以,推荐使用(2)式,即羟值计算为好!

2、异氰酸酯的需要量

凡是活性氢之化合物均能与异氰酸酯反应,根据等当量反应原理,准确计算配方中的各组份消耗异氰酸酯的

用量是PU合成中之常事:

式中:Ws—异氰酸酯用量

Wp—聚醚或聚酯用量

Ep—聚醚或聚酯当量

Es—异氰酸酯当量

I2—NCO/-OH之摩尔比值,即反应指数

ρS—异氰酸酯之纯度

从所周知,合成一定NCO值的预聚体或半预聚体时,其所需的异氰酸酯用量与聚醚的实际用量及最终预聚体

所要求的NCO含量有关,经归纳:

式中:D——预聚体中NCO基得质量分数

42——-NCO的当量值

在当今全MDI体系泡沫中,一般是掺用高分子量聚醚改性MDI合成半预聚体,其NCO%处于25~29%之间,所以公式(4)是非常有用的。

另推荐一个交联密度相关的交联点之间的分子量计算公式,在设计配方中非常有用。不论是弹性体或高回弹

泡沫,其弹性大小直接与交联剂多少相关:

式中:M nc——交联点间的数均分子量

E g——交联剂之当量值

W g——交联剂之用量

W V——预聚体的用量

D——NCO含量

四、原料

聚氨酯原料分为三大类:多元醇化合物、多异氰酸酯化合物以及助剂。其中多元醇与多异氰酸酯是构成聚氨

酯之主体原料,助剂是辅为聚氨酯制品之特殊性能的化合物。

(一)、多元醇化合物

凡在有机化合物结构中具有羟基类之化合物均属有机多元醇化合物。其中应用于聚氨酯泡沫塑料的最普遍的

是聚醚多元醇及聚酯多元醇二种。

1、聚醚多元醇

它以石化工业原料:环氧丙烷、环氧乙烷为基础,与二、三官能度含氢化合物为起始剂,经KOH催化聚合而成的,平均分子量处在1000~7000的齐聚化合物。

一般,普通软泡聚醚多元醇分子量在1500~3000范围,羟值:56~110mgKOH/g之间。高回弹聚醚多元醇分子量

在4500~8000之间,羟值:21~36mgKOH/g之间。

值得提出的,近几年最新开拓的几个大品种聚醚多元醇对提高聚氨酯软泡的物性、降低密度很有好处。

聚合物接枝聚醚多元醇(POP),它可提高PU软泡的承载能力、降低密度、提高开孔度、防止收缩大有

帮助,用量也与日俱增。

聚脲聚醚多元醇(PHD):该聚醚功能似聚合物聚醚多元醇,可提高泡沫制品硬度、承载能力、促进开孔

性,也增加初凝速度、降低催化剂用量并使泡沫的耐燃性能增加,MDI系列泡沫具有自熄性,在欧洲地

区应用较广。

难燃级聚合物聚醚多元醇:它是含氮系芳烃聚合物接枝聚醚多元醇,不仅可提高泡沫制品的承载性、开

孔性、硬度等特性,而且由它合成的PU座垫具有高的阻燃度:氧指数高达28%以上、低发烟量≤60%,低火焰蔓延速度,是汽车、火车、家具制做座垫的绝好材料。

低不饱和度聚醚多元醇:由于它采用双氰金属络合物(DMC)为催化剂,合成的聚醚内不饱和双键含量

低于0.010mol/mg,也就是讲,它含单醇化合物低,即纯度高,导致由它为基合成的HR泡沫回弹率和压

缩变定性能更为优越,撕裂强度、压陷因子都好。最近发展起来的低共振频率、6Hz低传输率的车用座

垫泡沫,非常优秀。

氢化聚丁二烯二醇,这种多元醇国外近期应用于PU泡沫制品中极大的提高泡沫的物理性能,尤其是耐

候性、耐湿热压缩变定等多年存在难题,以致车用座垫等应用于非洲热带地区。

高氧化乙烯含量的聚醚多元醇,一般高活性聚醚多元醇为提高聚醚反应活性,在合成中于末端加入

15~20%EO量,上述聚醚是EO量高达80%、PO量反而低于40%,它是研制全MDI系列PU软泡的关键,应

引起业界人士重视。

具有催化活性的聚醚多元醇:主要在聚醚结构中引入具催化性能的叔胺基团,或金属离子。目的是减少

发泡体系的催化剂用量,减少泡沫制品的VOC值及低雾化性。

端氨基聚醚多元醇:该聚醚的催化活性最大,反应时间短、脱模快,制品的强度(尤其是早期强度)、脱模性、耐温性、耐溶剂性均有极大提高,施工温度降低、范围加宽,是一个很有前景的新品种。

2、聚酯多元醇

早期聚酯多元醇均指己二酸系聚酯多元醇,最大市场是微孔泡沫,应用于鞋底。近几年相继出现新品种,扩大

了聚酯多元醇在PUF的应用面。

芳烃二羧酸改性己二酸系聚酯多元醇:主要是将邻苯二甲酸或对苯二甲酸部分替代己二酸合成聚酯多元

醇,能使制品的早期强度提高,改善耐湿性及硬度等同时降低成本。

聚碳酸酯多元醇:该类产品可极大的改善泡沫制品的耐水解性、耐候性,提高耐温与硬度,很具前景的

品种。

聚ε-己内酯多元醇:由它合成的PU泡沫耐温性、耐水解性、耐磨性非常优良,一些高性能制品非它莫

属。

芳烃系聚酯多元醇:它早期是综合利用废涤纶产品而开发的,大多应用于PU硬泡,现时推广到PU软泡,也值得关注。

3、其他

凡具有活性氢的化合物,均可应用于PUF。根据市场变化及环保要求,充分利用农村产品,合成可生物降解的

PU软泡,是势在必行。

蓖麻油系多元醇:这类产品应用于PUF较早,大多数是未改性纯蓖麻油制成半硬泡,本人建议应用酯交

换技术,各种大分子量醇引进蓖麻油合成各种规格衍生物,可制成各种软硬度PUF.

植物油系列多元醇: 近期受石油价格影响,这类产品发展很快。目前已工业化的大多是大豆油、棕榈油

系列产品,也可用棉籽油或动物油之类开拓系列产品,即可综合利用,降本,又可生物降解、环保。

(二)、多异氰酸酯

聚氨酯软泡生产中常用的是TDI与MDI二大类异氰酸酯,其中派生出的TDI/MDI混合类也广泛应用于HR系列。由环保要求,汽车行业对泡沫制品的VOC值要求很低,所以,在PU软泡中已广泛推行纯MDI、粗MDI以及MDI改性品为主体PU软质制品。

1、液化MDI

纯4,4’-MDI室温为固体,所谓液化MDI是指经各种改性的MDI,室温下为液体,其中可以液化MDI之官能度了解它是属于哪种基团改性的MDI。

氨基甲酸酯改性的MDI,官能度为 2.0;

碳化二亚胺改性的MDI,官能度为 2.0;

二氮环丁酮亚胺改性的MDI,官能度为 2.2;

氨基甲酸酯和二氮环丁酮亚胺改性的MDI,官能度为 2.1。

这类产品绝大多数应用于模塑制品,如HR、RIM、自结皮泡沫以及鞋底等微泡。

2、MDI-50

它是4,4’-MDI与2,4’-MDI之掺合物,由于2,4’-MDI熔点低于室温,约15℃,所以MDI-50贮存于常温是液体,很好使用,要注意2,4’-MDI的空间位阻效应,它反应性较4,4’体低,可用催化剂调节之。

3、粗MDI即PAPI

它的官能度在 2.5~2.8之间,一般应用于硬泡,近几年国内由于价格因素,也见应用于软泡市场,但要注意,

因它官能度高,在配方设计时,减少交联剂,或增加内增塑成份。

(三)、助剂

1、催化剂

催化剂对聚氨酯泡沫作用很大,有了它,才能实现室温快速生产。催化剂中主要二大类:叔胺类及金属类

催化剂,如三乙烯二胺、五甲基二乙烯三胺、甲基咪唑、A-1等均属叔胺类催化剂,而辛酸亚锡、二月桂酸二丁

基锡、醋酸钾、辛酸钾、有机铋等属金属类催化剂。现时,开发出各种延迟型、三聚型、复配型、低VOC值型催化剂,也均是以上各类催化剂为基础的。

诸如,气体产品公司的Dabco系列产品,其基础原料是三乙烯二胺:

Dabco33LV 三乙烯二胺含33%/二丙二醇含67%

Dabco R8020 三乙烯二胺含20%/DMEA80%

Dabco S25 三乙烯二胺含25%/丁二醇75%

Dabco8154 三乙烯二胺/ 酸延迟催化剂

Dabco EG 三乙烯二胺含33%/ 乙二醇67%

Dabco TMR系列三聚作用

Dabco 8264 复配块泡、平衡型催化剂

Dabco XDM 低气味型催化剂

在从多催化剂条件下,首先要了解各种催化剂特性,它们的作用原理以求得聚氨酯体系的平衡,即发泡速度

与凝胶速度之间平衡;凝胶速度与开泡率平衡,起泡速度与物料流动性平衡等。

金属催化剂均属于凝胶类催化剂,常规的锡类催化剂的凝胶作用很强,但其缺点是不耐水解及耐热老化性差。

最近出现的有机铋类催化剂应引起注意,它不仅具锡催化剂之功能,而且耐水解、耐热老化性好,很适合配组合料。

2、泡沫稳定剂

它起着乳化泡沫物料,稳定泡沫和调节泡孔的作用,并增加各组份的互溶性,有助于气泡的形成,控制泡孔

的大小及均匀性,促使泡沫张力之平衡,使泡孔壁具有弹性,以留住泡孔,防止塌泡。虽然泡沫稳定剂用量不多,

但对PU软泡的泡孔结构、物理性能、制造工艺都有着重大影响。

现时国内采用的均是耐水解型有机硅/聚氧化烯烃醚嵌段齐聚物,由于应用于不同的泡沫体系,其憎水段/亲水段比例不同,嵌段结构尾端链节变化均不一样,生产出各种泡沫制品用的硅稳定剂。所以在选用泡沫稳定剂时

一定要了解其功能与作用,切勿忘,莫乱用,造成不良后果。诸如,软泡硅油不能应用于高回弹泡沫,否则会造

成泡沫收缩,高回弹硅油不能应用于块状软泡,否则会引起塌泡。

由于环保需要,汽车、家具行业要求低雾化、低VOC值产品,各公司相继开发出低雾化、低VOC值泡沫稳定剂,如气体产品公司推出的Dabco DC6070,是TDI体系低雾化硅油;Dabco DC2525是MDI体系低雾化硅油。

3、发泡剂

PU软泡用发泡剂主要是水为主体,其他物理发泡剂为辅。在块状泡沫生产中,考虑低密度制品中水量大,往

往超 4.5份/100份会引起泡沫内部温度上升,超过170~180℃,导致泡沫自燃,必须采用低沸点烃类发泡剂,一

者协助降密度、二者将大量反应热移走。早期采用水/F11相结合,由于环保问题,禁用F11,现时大多采用过渡性水/二氯甲烷系列产品,及水/HCFC-141b系列。因二氯甲烷系列产品也对大气污染,属过渡性质,而HFC系列产品:HFC-245fa、-356mfc等或环戊烷系列制品,均属环保型,但前者价格高、后者易燃,所以人们为了适应降低

度需要,推出新工艺、负压发泡技术,强制冷却技术及液态CO2技术来解决,目的是降低水量或降低泡沫内部温度。

本人推荐块泡生产用液态CO2技术,对中小型企业较为适合。在LCO2技术中,4份LCO2相当于13份MC所起作用。

生产不同密度的泡沫所用水量和液态CO2的关系

泡沫密度,kg/m3 水,质量份LCO2,质量份等效的MC,质量份

13.3 4.8 6.5 20.0

15.2 4.5 5.0 15.3

16.0 4.5 4.0 12.3

17.3 3.9 4.3 13.1

27.7 2.5 2.0 6.2

4、阻燃剂

阻燃、防火是人们一直关注的,我国新公布的《公共场所阻燃制品及组件燃烧性能要求及标准》GB20286-2006中有新的对阻燃性有更高要求,对于阻燃一级泡沫塑料要具:a)、热释放速率峰值≤250KW/m2;b)、平均燃烧时间≤30s,平均燃烧高度≤250mm;c)、烟密度等级(SDR)≤75;d)、产烟毒性等级不低于2A2级。

也就是讲:要考虑阻燃、低烟、低烟毒性三个因素。为选用阻燃剂提出更高要求,根据以上标准本人认为:

最好选择能结炭层厚、释放无毒或低毒性烟雾之品种。目前较为合适的是磷酸酯系大分子量阻燃剂,或无卤素芳

烃耐温高的杂环族品种等,国外近几年开发出膨胀石墨型阻燃PU软泡,或氮杂环系阻燃剂是很对的。

5、其他

其它助剂主要包括:开孔剂、交联剂、防老剂、防雾剂等等,选用时,应考虑助剂对PU制品性能影响外,还应考虑它的毒性、迁移性、配伍性等问题。

五、制品

为了进一步了解PU软泡的配方与性能之间关系,现介绍几组有代表性实例,供参考:

1、块状聚醚型PU软泡典型配方与性能

聚醚三元醇 100pbw

TDI80/20 46.0pbw

有机锡催化剂 0.4pbw

叔胺催化剂 0.2pbw

有机硅泡沫稳定剂 1.0pbw

水 3.6pbw

助发泡剂 0~12pbw

性能:

泡沫密度,kg/m3 22.4

抗伸强度,kpa 96.3

伸长率,% 220

撕裂强度,N/m 385

压缩变定, 50% 6

90% 6

成穴负荷,kg

(38cm×35.6cm×10cm)

变形 25% 13.6

65% 25.6

落球回弹,% 38

近几年,一些企业为了满足市场的需要,往往生产起低密度(10kg/m3)左右的泡沫,在生产超低密度软泡时,并不是单纯增加发泡剂及助发泡剂就可以做到的,还必须有相对高稳定性硅表面活性剂及催化剂配合。

生产低密度超低密度软泡参考配方:

名称

中密度低密度超低密度连续箱式连续箱式箱式

聚醚多元醇100 100 100 100 100 水 3.0 3.0 4.5 5.5 6.6 A-33催化剂0.2 0.2 0.2 0.25 0.18 硅表面活性剂B-8110 1.0 1.2 1.1 1.9 3.8 辛酸亚锡0.25 0.28 0.35 0.36 0.40

助发泡剂7.5 7.5 12.5 15.0 34.0

TDI80/20 41.4 44.0 56.0 73.0 103.0

密度,kg/m3 23.0 23.0 16.5 14.0 8.0 圆柱泡沫配方:

EO/PO型聚醚多元醇(OH:56) 100pbw

水 6.43pbw

MC发泡剂 52.5pbw

硅表面活性剂L-628 6.50pbw

催化剂A230 0.44pbw

辛酸亚锡 D19 0.85pbw

TDI80/20 指数 0.99

用量 139pbw

泡沫密度,kg/m3 7.5

2、液态CO2助发泡剂制低密度泡沫

聚醚三元醇(Mn3000) 100 100

水 4.9 5.2

液态CO2 2.5 3.3

硅表面活性剂 L631 1.5 1.75

B8404

胺系催化剂A133 0.28 0.30

辛酸亚锡 0.14 0.17

阻燃剂DE60F 0 14

TDI80/20 指数 110 112

泡沫密度,kg/m3 16 16

典型机发配方如下:

聚醚三元醇(Mn3000) 100pbw

水 4.0pbw

LCO2 4.0~5.5pbw

催化剂A33 0.25pbw

硅表面活性剂SC155 1.35pbw

辛酸亚锡 D19 0.20pbw

TDI80/20指数 110

泡沫密度,kg/m3 14.0~16.5

3、全MDI低密度聚氨酯软泡

软质PU模塑泡沫广泛应用于汽车座垫的生产。降密度而不影响物性是开发的目标。

配方:

高活性聚醚(OH:26~30mgKOH/g) 80pbw

聚合物多元醇(OH:23~27mgKOH/g) 20pbw

交联剂 0~3pbw

水 4.0pbw

胺类催化剂A-33 2.8pbw

硅油表面活性剂B8716 1.0pbw

MDI指数 90pbw

性能:

泡沫中心密度 34.5kg/m3

硬度 ILD25% 15.0kg/314cm2

撕裂强度 0.8kg/cm

抗张强度 1.34kg/cm2

伸长 120%

回弹率 62%

永久压缩变定(干) 5.0%

(湿) 13.5%

4、低密度、全MDI环保型车用座垫

采用纯MDI的同系物:M50——即4,4’MDI 50% 2,4’MDI 50%的产品,可以室温发泡,提高流动性,降低制品密度,减轻车辆重量,是很具发展前景的产品:

配方:

高活性聚醚多元醇(OH:28mgKOH/g) 95pbw

310助剂* 5pbw

Dabco 33LV 0.3pbw

Dabco 8154 0.7pbw

硅表面活性剂B4113 0.6pbw

A-1 0.1pbw

水 3.5pbw

M50 50pbw

异氰酸酯指数 88

物性:

拉丝时间(s) 62

上升时间(s) 98

自由泡密度,kg/m3 32.7

压缩载荷挠曲,kpa:40% 1.5

伸长率,% 180

撕裂强度,N/m 220

注:*310助剂:我所有售,是特殊的链增长剂。

5、高回弹、乘坐舒适的PU泡沫

最近,市场需求泡沫座垫物性不变,但人们长时间坐车不疲劳、不晕车的高质量座垫。经过研究,人体内部器官,尤其是胃脏等在6Hz左右频率,若引起共振会引起反胃、呕吐等现象。

一般高回弹泡沫在6Hz下之振动传递性在 1.1~1.3,也就是讲,当车辆运行中,不仅没有减弱反而增加,有些

配方制品可减振到0.8~0.9。现推荐一个产品配方,其6Hz振动传递性为0.5~0.55水平。

配方:

高活性聚醚多元醇(Mn6000) 100pbw

硅表面活性剂SRX-274C 1.0pbw

叔胺催化剂,Minico L-1020 0.4pbw

叔胺催化剂,Minico TMDA 0.15pbw

水 3.6pbw

异氰酸酯预聚体(NCO%=29.7%)

INDEX 100

物理性能:

整体密度,kg/m3 48.0

25%ILD, kg/314cm2 19.9

回弹,% 74

50%压缩强度,(干) 1.9

(湿) 2.5

6Hz振动传递性 0.55

6、慢回弹或粘弹泡沫

所谓慢回弹PU泡沫是指泡沫受外力作用变形后,泡沫不是立马恢复原形,而是缓慢恢复,且无残面变形之泡

沫。它具有优异的缓冲、隔音、密封等性能。可应用于汽车发动机的噪音防治、地毯底衬、儿童玩具及医疗用枕

等。

实例配方:

高活性聚醚(OH34) 40~60pbw

聚合物聚醚(OH28) 60~40 pbw

交粘剂ZY-108* 80~100 pbw

L-580 1.5 pbw

催化剂 1.8~2.5 pbw

水 1.6~2.2 pbw

异氰酸酯index** 1.05 pbw

注:*ZY-108,多官能低分子量聚醚之复配物

**PM-200、液化MDI-100之掺合物,均为万华产品

物性:

泡沫密度,kg/m3 150~165

硬度,邵氏 A 18~15

撕裂强度,kN/m 0.87~0.76

伸长率,% 90~130

回弹率,% 9~7

复原时间,秒 7~10

7、耐挠曲疲劳百万次聚醚型自结皮微孔泡沫

该泡沫塑料可应用于PU鞋底及方向盘

实例:

Daltocel?F-435 31.64 pbw

Arcol?34-28 10.0 pbw

Daltocel?F-481 44.72 pbw

Arcol?2580 3.0 pbw

乙二醇 6.0 pbw

催化剂 Dabco EG 1.8 pbw

A-1 0.3 pbw

Dabco?1027 0.3 pbw

硅表面活性剂 DC-193 0.3 pbw

L1 412T 1.5 pbw

水 0.44 pbw

改性MDI

Suprasec?2433 71 pbw

物性:

泡沫密度: 0.5g∕cm3左右

β-皮带挠曲,KCS 35~50之间,非常好

8、难燃、低发烟量、高回弹泡沫

随着国民经济的飞速发展,各部门对泡沫制品的难燃要求越来越高,尤其是航空、轿车、高速客车、家用沙

发等均要求泡沫制品难燃、低发烟量、低烟毒或无毒。

作者与同事们针对以上情况,研制出一种难燃级(氧指数28~30%),发烟密度很低(国际是74,本品只有50左右),而且泡沫回弹不变,火焰中产生白烟。

实例配方:

YB-3081难燃聚醚 50 pbw

高活性聚醚(OH34) 50 pbw

有机硅表活性剂 B 8681 0.8~1.0 pbw

水 2.4~2.6 pbw

DEOA 1.5~3 pbw

催化剂A-1等 0.6~1.1 pbw

异氰酸酯指数 1.05

物性:

泡沫密度,kg/m3≥50

压缩强度,kPa 5.5

拉伸强度,kPa 124

回弹率,% ≥60

压缩变形,75% ≤8

氧指数,OI% ≥ 28

烟密度≤50

9、水为发泡剂、全环保自结皮泡沫

国外已全面禁用HCFC-141b发泡剂,CP系发泡剂易燃,HFC-245fa、HFC-365mfc系发泡剂价高,难以接受,唯一出路是以水为发泡剂合成环保型自结皮泡沫。以往国内外PU工作者,只注意聚醚及异氰酸酯之改性,所以制

成的泡沫表面层不清晰,密度大。

现推荐一组配方,其特点是:

基础聚醚多元醇不变,采用常规之Mn5000或6000。·异氰酸酯不变,可用C-MDI、PAPI或改性MDI。

采用特种添加剂SH-140,即可解决。·

基础配方:

高活性聚醚三元醇Mn5000 65pbw

SH-140* 35pbw

链增长剂:1,4-丁二醇 5pbw

交联剂:甘油 1.7pbw

开孔剂:K-6530 0.2~0.5pbw

催化剂A-2 1.2~1.3pbw

色浆适量

水 0.5pbw

MR-200 45pbw

注:*SH-140为本所产品。

物性:

泡沫整体密度 340~350kg/m 3

制品:表面光滑、结皮清晰、密度低。

聚氨酯发泡资料白料

多元醇和异氰酸酯是整个聚氨酯反应的最主要两种原料。而聚酯多元醇就是一种常用的多元醇之一。需要测定聚酯多元醇的酸值和羟值,对控制聚氨酯反应的重要性是不言而喻的。羟值反应的聚酯多元醇的分子量,酸值大小影响与异氰酸酯的反应性。 一:聚酯多元醇酸值 一般,聚酯多元醇呈弱酸性,酸值的含义是:每克样品中酸性成分所消耗的KOH的摩尔质量(mg)。单位是:mgKOH/g。 1)测试聚酯多元醇酸值操作步骤: 精确称取聚酯多元醇样品2-4g,加入混合试剂50ml溶液,充分摇均匀,加2-4 d PP指示剂,以0.1N 标准KOH溶液进行滴定,直至出现粉红色15 s 不变为滴定终点,记录滴定值。同时做空白实验。 2)计算公式: AV(酸值KOHmg/g)=56.1×f ×(V样-V空)÷M样重 f:0.1N 标准KOH溶液的修正值。 56.1:KOH的摩尔质量。 3)分析试剂的配制: 0.1N 标准KOH溶液的配制:精确称取分析级KOH 3.3±0.0001g,加蒸馏水至500ml,摇匀备用。 0.1N 标准KOH溶液的标定(修正值f): 精确称取氨基磺酸1.5±0.0001g于三角瓶内,加适量蒸馏水(约90ml)进行溶解,滴入2-4 d PP指示剂,一所配制的0.1N 标准KOH溶液进行滴定,记录滴定值,则 F值=W/ V ×103 其中W:氨基磺酸称取量V:滴定值 混合试剂的配制:a无水乙醇与醋酸乙酯体积比1:1混合均匀即可;b 甲苯与醋酸乙酯体积比1:1混合均匀亦可。 二:聚酯多元醇的羟值 在聚氨酯合成中,聚酯多元醇羟值是一个重要指标。只有明确了解聚酯多

元醇的羟值,才能确定聚酯多元醇的分子量。羟值含义是:每克样品所消耗的K OH摩尔质量数。单位是mgKOH/g。 1)测试聚酯多元醇羟值的操作步骤(苯酐-吡啶法)。 精确称取聚酯多元醇样品2-5g于磨口锥形三角瓶内,用移液管精确加入苯酐-吡啶酰化剂20ml。摇匀后于烘箱(120℃)加热一小时,取出冷却后,加入蒸馏水90ml震荡,使之充分溶解。再以5 ml酰化剂对瓶壁进行清洗。加2-4 d PP指示剂,以0.5N 标准KOH溶液进行滴定,直至出现粉红色15 s不变为滴定终点,记录滴定值,同一样品分别做两次。并做空白实验。 2)计算公式: OH(羟值KOHmg/g)=(V空-V样)×f ×56.1/ m样量 f:0.5N 标准KOH溶液的修正值。 56.1:KOH的摩尔质量。 3)分析试剂的配制: 0.5N 标准KOH溶液的配制:精确称取分析级KOH 16.5±0.0001g,加蒸馏水至500ml,摇匀备用。 0.5N 标准KOH溶液的标定(修正值f):精确称取氨基磺酸1.5±0.0001g 于三角瓶内,加适量蒸馏水(约90ml)进行溶解,滴入2-4 d PP指示剂,一所配制的0.5N 标准KOH溶液进行滴定,记录滴定值,则 F值=W/ V ×20.6 其中W:氨基磺酸称取量V:滴定值 苯酐-吡啶酰化剂配制:称取42g邻苯二甲酸酐和6g咪唑溶于300ml吡啶中,混合均匀后贮存于棕色瓶内备用。 注:本法可用于聚醚之酸值和羟值分析检测。所得数据比其他方法相对要可靠。 三:聚酯多元醇其它分析 1)分子量 M分子量=56.1×n ×1000/ 聚酯多元醇校正羟值 聚酯多元醇校正羟值=羟值+酸值 2)水分用水份分析仪检测之。

聚氨酯发泡工艺简介

聚氨酯发泡工艺简介 聚氨酯硬泡生产工艺硬泡成型工艺聚氨酯硬泡的基本生产方法聚氨酯硬泡一般为室温发泡,成型工艺比较简单。按施工机械化程度可分为手工发泡和机械发泡。根据发泡时的压力,可分为高压发泡和低压发泡。按成型方式可分为浇注发泡和喷涂发泡。浇注发泡按具体应用领域、制品形状又可分为块状发泡、模塑发泡、保温壳体浇注等。根据发泡体系可发为HCFC 发泡体系、戊烷发泡体系和水发泡体系等,不同的发泡体系对设备的要求不一样。按是否连续化生产可分为间歇法和连续法。间歇法适合于小批量生产。连续法适合于大规模生产,采用流水线生产方法,效率高。按操作步骤中是否需预聚可分为一步法和预聚法(或半预聚法)。1.手工发泡及机械发泡在不具备发泡机、模具数量少和泡沫制品的需要量不大时可采用手工浇注的方法成型。手工发泡劳动生产率低,原料利用率低,有不少原料粘附在容器壁上。成品率也较低。开发新配方,以及生产之前对原料体系进行例行检测和配方调试,一般需先在实验室进行小试,即进行手工发泡试验。在生产中,这种方法只适用于小规模现场临时施工、生产少量不定型产品或制作一些泡沫塑料样品。手工发泡大致分几步:(1) 确定配方,计算制品的体积,根据密度计算用料量,根据制品总用料量一般要求过量5%~15%。(2) 清理模具、涂脱模剂、模

具预热。(3) 称料,搅拌混合,浇注,熟化,脱模。手工浇注的混合步骤为:将各种原料精确称量后,将多元醇及助剂预混合,多元醇预混物及多异氰酸酯分别置于不同的容器中,然后将这些原料混合均匀,立即注入模具或需要充填泡沫塑料的空间中去,经化学反应并发泡后即得到泡沫塑料。在我国,一些中小型工厂中手工发泡仍占有重要的地位。手工浇注也是机械浇注的基础。但在批量大、模具多的情况下手工浇注是不合适的。批量生产、规模化施工,一般采用发泡机机械化操作,效率高。2.一步法及预聚法目前,硬质聚氨酯泡沫塑料都是用一步法生产的,也就是各种原料进行混合后发泡成型。为了生产的方便,目前不少厂家把聚醚多元醇或(及)其它多元醇、催化剂、泡沫稳定剂、发泡剂等原料预混在一起,称之为“ 白料”,使用时与粗MDI(俗称“ 黑料” )以双组分形式混合发泡,仍属于“ 一步法”,因为在混合发泡之前没有发生化学反应。早期的聚氨酯硬泡采用预聚法生产。这是因为当时所用的多异氰酸酯原料为TDI-80。由于TDI 粘度小,与多元醇的粘度不匹配;TDI 在高温下挥发性大;且与多元醇、水等反应放热量大,若用一步法生产操作困难,故当时多用预聚法。若把全部TDI 和多元醇反应,制得的端异氰酸酯基预聚体粘度很高,使用不便。硬泡生产中所指的预聚法实际上是“ 半预聚法”。即首先TDI与部分多元醇反应,制成的预聚体中

聚氨酯硬泡使用说明

聚氨酯硬泡使用说明 ―――手工浇注料 聚氨酯保温材料一大优异之处在于其现场施工的方便性。除了采用发泡设备注射、喷涂外,手工浇注也是常采用的发泡成型方式。 手工浇注,即采用简易容器和设备,用手工方式或机械搅拌把一定比例、一定数量的发泡原料混合均匀并转移到待发泡的腔体中。 1.设备(工具): 容器:计量、混合用,共计三个,常用塑料质或铁/钢质,大小与其工作负荷相称。 搅拌器:一般采用通用手电钻,转速在1200r/min以上,搅拌头为环形或风翅形叶轮,其大小及手电钻功率可据工作负荷(混料量)而定。 清理器具:一般为铁质条、片状物或刀具,清理搅拌头、混合器具残留的泡沫。2.基本工艺:按原料厂家所提供的材料配比计量所需量的黑白料,转移到混合容器中,然后开启搅拌器对其进行搅拌混合;经充分混合将物料及时转移到待发泡腔体中,闭合模具(注意在发泡过程中适当的排气)。待泡沫固化完成后,打开模具取出已完成的工件。 在泡沫不再软、粘时将混合容器中及搅拌头上的泡沫清理干净以预备进入下一生产周期。 3.需要注意的几个工艺参数 (1)温度。一般来说手工浇注型工艺对料温缺乏相应的控制手段,多为自然温度。但由于聚氨酯成形过程易受温度影响,故常常需控制一定的料温以期得到较好的发泡效果。一般的,料温低时泡沫易酥脆且发方率较低,固化缓慢,延长生产周期和多耗材料的同时还得不到较好的发泡效果,故冬季一般采用外加热方式保证材料温度不要低于15℃;另一方面,料温过高时会导致白料中的发泡剂成分较多挥发而降低发方率,同时料温高使得反应过快不易操作、控制,在夏季可采用外辅助冷水强制降温方式来控制黑白料温度使其最好不要超过30℃(注意:小心不要使水进入黑白料中)。 (2)可操作时间。聚氨酯泡沫成型过程是化学反应过程。一般认为化学反应开始后(乳白时间)不宜再过多的对其进行操作,故而计量后混合、搅拌、转移工序应在乳白时间到来前完成。只有这样才能保证泡沫体在腔体中填充的均匀性。对配料厂家来说乳白时间具有可调性,可根据使用时混合总量、搅拌时间、转移效率等情况来确定。 温度对可操作时间有较大的影响,温度高时同一物料的可操作时间将变短。 (3)脱模时间。泡沫发起后须经一定熟化后方能稳定,即达到固化。该时间受材料本身因素的制约同时又受工艺性的影响。一般来说同一材料料温高、环境温度高、工件温度高时固化较快,反之则慢。 过早的脱模会因泡沫固化效果不好而影响工件的质量,须根据材料本性适时脱模(需要高速时可通过白料厂家来调整完成)。 4.用料量计算。 在高于自由泡密度的条件填充下,设计填充密度和待填充腔体的空间大小是决定用料量的两个主要因素,又因表皮比重大、物料损耗、气体挥发等因素势必要求有一定的过量填充。由此用料量可由下式计算: 用料量=待填充体积×设计填充密度×(1+过量填充系数) 一般过量填充系数为10-15%,温度低时表皮层较厚使该系数大一些。 低于自由泡芯密度的设计填充密度是不可能的,故最低用量是自由泡的填充。为

聚氨酯硬泡配方设计说明书

组合料配比之设计、计算、试验、试料 1 关于计算 硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”合理,翻译成土话就是:“按比例混合的白料和黑料要完全反应完”。因此,白料里所有参与跟-NCO反应的东西都应该考虑在。 理论各组分消耗的-NCO摩尔量计算如下 1.1 主料 聚醚、聚酯、硅油(普通硬泡硅油都有羟值,据说是因为加了二甘醇之类的)配方数乘以各自的羟值,然后相加得数Q S1 = Q÷56100 1.2 水 水的配方量w S2 = W÷9 1.3与消耗-NCO的小分子物: 配方量为K,其分子量为M,官能度为N K ×N S3 = ————————(用了两种以上小分子的需要各自计算再相加) M

S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.0) 其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况下到底额外消耗了多少-NCO,这个没人说得清楚。另外,聚醚里有水分,偏高0.1%就好严重的;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真! 2 试验设计之“冰箱、冷柜”类 2.1 本组合料体系重要要求及说明 2.1.1 流动性要好,密度分布“尽量”均匀 首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以),从而可控制避免三聚反应提前,即:体系粘度过早变大。如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。 2.1.2 泡孔细密,导热系数要低 不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而

聚氨酯计算公式中有关术语及计算方法

PU 资料 聚氨酯计算公式中有关术语及计算方法 1. 官能度 官能度是指有机化合物结构中反映出特殊性质(即反应活性)的原子团数目。对聚醚或聚酯多元醇来说,官能度为起始剂含活泼氢的原子数。 2. 羟值 在聚酯或聚醚多元醇的产品规格中,通常会提供产品的羟值数据。 从分析角度来说,羟值的定义为:一克样品中的羟值所相当的氢氧化钾的毫克数。 在我们进行化学计算时,一定要注意,计算公式中的羟值系指校正羟值,即 羟值校正 = 羟值分析测得数据 + 酸值 羟值校正 = 羟值分析测得数据 - 碱值 对聚醚来说,因酸值通常很小,故羟值是否校正对化学计算没有什么影响。 但对聚酯多元醇则影响较大,因聚酯多元醇一般酸值较高,在计算时,务必采用校正羟值。 严格来说,计算聚酯羟值时,连聚酯中的水份也应考虑在内。 例,聚酯多元醇测得羟值为,水份含量%,酸值12,求聚酯羟值 羟值校正 = + + = 3. 羟基含量的重量百分率 在配方计算时,有时不提供羟值,只给定羟基含量的重量百分率,以OH%表示。 羟值 = 羟基含量的重量百分率×33 例,聚酯多元醇的OH%为5,求羟值 羟值 = OH% × 33 = 5 × 33 = 165 4. 分子量 分子量是指单质或化合物分子的相对重量,它等于分子中各原子的原子量总和。 (为氢氧化钾的分子量) 羟值 官能度分子量1000 1.56??=

例,聚氧化丙烯甘油醚羟值为50,求其分子量。 对简单化合物来说,分子量为分子中各原子量总和。 如二乙醇胺,其结构式如下: CH 2CH 2OH HN < CH 2CH 2OH 分子式中,N 原子量为14,C 原子量为12,O 原子量为16,H 原子量为1,则二乙醇胺分子量为:14+4×12+2×16+11×1=105 5. 异氰酸基百分含量 异氰酸基百分含量通常以NCO%表示,对纯TDI 、MDI 来说,可通过分子式算出。 式中42为NCO 的分子量 对预聚体及各种改性TDI 、MDI ,则是通过化学分析方法测得。 有时异氰酸基含量也用胺当量表示,胺当量的定义为:在生成相应的脲时,1克分子胺消耗的异氰酸酯的克数。 胺当量和异氰酸酯百分含量的关系是: 6. 当量值和当量数 当量值是指每一个化合物分子中单位官能度所相应的分子量。 如聚氧化丙烯甘油醚的数均分子量为3000,则其当量值 在聚醚或聚酯产品规格中,羟值是厂方提供的指标,因此,以羟值的数据直接计算当量值比较方便。 7. 异氰酸酯指数 3366 50 1000 31.56=??= 分子量%48174 2 42%=?=NCO TDI 的%6.33250 2 42%=?= NCO MDI 的官能度 数均分子量当量值=

聚氨酯硬泡沫配方及计算

聚氨酯硬泡配方及计算方法 一、硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”。因此,白料里所有参与跟-NCO反应的东西都应该考虑在内。理论各组分消耗的-NCO 摩尔量计算如下 ㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100 ㈡水:水的配方量W S2 = W÷9 ㈢参与消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.05) 其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少-NCO,这个没人说得清楚。另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真! [试验设计]之“冰箱、冷柜”类 本组合料体系重要要求及说明 1、流动性要好,密度分布“尽量”均匀。首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。 2、泡孔细密,导热系数要低。不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。聚醚生产的聚合催化剂不同,所生产出的聚醚性状也有差异:氢氧化钾催化的聚醚分子量分布比二甲胺催化的要窄。另外:聚醚生产时的工艺控制-----温控、抽真空、PO--也就是环氧丙烷流量控制、PO原料质量、后处理等等-----也都会直接影响聚醚发泡的泡孔结构)第三,可以考虑加入一些可以改善泡孔细密度的聚酯成份。第四,适当加入低粘度物调整总体粘度(如210聚醚) 3、耐低温抗收缩性要好。这个无须赘言。一是官能度,总体平均要4以上。其次是发泡体成型后空间交联点分布均匀(直观解释是:主聚醚反应活性尽量相差不大,连续的近似的空间结构要稳定得多。) 4、粘结性好。所谓粘结性表面上是指泡沫体与冰箱、冷柜外壳和内胆之间的粘合,其实是指泡体柔韧性,以及抗收缩性,(水份用量、降低总体羟值,添加柔性结构成分,如210、330N 之类都可以改进泡沫对壳体的粘附性) 5、成本较低。目前冰箱、冷柜行业竞争白热化,性能极佳价格昂贵的组合料没人用的起,所以我们必须为成本考虑(比如芳香聚酯价位要比聚醚的低,可以加一些。) 6、安全性。这是对环戊烷体系的特别要求(至少环戊烷不象F11那样想加多少就加多少,不难理解加多环戊烷的更具有安全隐患)

聚氨酯硬泡生产工艺

第五章聚氨酯硬泡生产工艺 5.1 硬泡成型工艺 5.1.1 聚氨酯硬泡的基本生产方法 聚氨酯硬泡一般为室温发泡,成型工艺比较简单.按施工机械化程度可分为手工发泡和 机械发泡.根据发泡时的压力,可分为高压发泡和低压发泡. 按成型方式可分为浇注发泡和喷涂发泡.浇注发泡按具体应用领域,制品形状又可分为 块状发泡,模塑发泡,保温壳体浇注等. 根据发泡体系可发为HCFC发泡体系,戊烷发泡体系和水发泡体系等,不同的发泡体系对设备的要求不一样. 按是否连续化生产可分为间歇法和连续法.间歇法适合于小批量生产.连续法适合于大 规模生产,采用流水线生产方法,效率高. 按操作步骤中是否需预聚可分为一步法和预聚法(或半预聚法). 1.手工发泡及机械发泡 在不具备发泡机,模具数量少和泡沫制品的需要量不大时可采用手工浇注的方法成型. 手工发泡劳动生产率低,原料利用率低,有不少原料粘附在容器壁上.成品率也较低. 开发新配方,以及生产之前对原料体系进行例行检测和配方调试,一般需先在实验室进 行小试,即进行手工发泡试验. 在生产中,这种方法只适用于小规模现场临时施工,生产少量不定型产品或制作一些泡 沫塑料样品.手工发泡大致分几步:(1) 确定配方,计算制品的体积,根据密度计算用料量, 根据制品总用料量一般要求过量5%~15%.(2) 清理模具,涂脱模剂,模具预热.(3) 称料,搅拌混合,浇注,熟化,脱模. 手工浇注的混合步骤为:将各种原料精确称量后,将多元醇及助剂预混合,多元醇预混物及多异氰酸酯分别置于不同的容器中,然后将这些原料混合均匀,立即注入模具或需要充 填泡沫塑料的空间中去,经化学反应并发泡后即得到泡沫塑料. 在我国,一些中小型工厂中手工发泡仍占有重要的地位.手工浇注也是机械浇注的基础. 但在批量大,模具多的情况下手工浇注是不合适的. 批量生产,规模化施工,一般采用发泡机机械化操作,效率高. 2.一步法及预聚法 目前,硬质聚氨酯泡沫塑料都是用一步法生产的,也就是各种原料进行混合后发泡成型. 为了生产的方便,目前不少厂家把聚醚多元醇或(及)其它多元醇,催化剂,泡沫稳定剂,发 泡剂等原料预混在一起,称之为"白料",使用时与粗MDI(俗称"黑料")以双组分形式混合发泡,仍属于"一步法",因为在混合发泡之前没有发生化学反应.

硬泡聚氨酯系统施工方案

廊坊伟坤保温材料有限公司硬泡聚氨酯复合板涂料饰面墙体保温 施 工 方 案 编制: 审核: 批准: 目录 一、编制依据 (1) 二、工程概况 (1)

三、施工部署 (1) 四、需发包方配合的工作 (2) 五、外保温施工条件 (4) 六、工程材料性能指标 (4) 七、材料配制 (6) 八、施工工艺 (7) 九、工程质量控制 (11) 十、质量验收 (12) 十一、安全文明施工 (12) 十二、现场材料管理 (13) 一、编制依据: 1、《建筑设计防火规范》GB50016-2006 2、《高层民用建筑设计防火规范》GB50045-2005) 3、《建筑材料及制品燃烧性能分级》GB8624-2006

4、苏J/T16硬泡聚氨酯复合板外墙外保温系统 5、《外墙外保温工程技术规程》(JGJ 144-2004) 6、《硬泡聚氨酯保温防水工程技术规范》GB50404-2007 6、《膨胀聚苯板薄抹灰外墙外保温系统》JG 149-2003 7、《建筑节能保温工程施工质量验收规范》GB50404-2007 二、工程概况: 工程概况:本工程是高度<50m框架结构墙体基层用水泥砂浆找平,采用35mm聚氨酯保温板板作保温层,饰面采用弹性高档外墙金属油面漆。 三、施工部署 项目组织机构 四、施工前准备工作: 1、提供施工要求及技术交底文件。 2、建筑外墙做保温层前,墙体基层用水泥砂浆找平,应保证墙面基层处理全部完工并做到平整、光滑、无油污、无裂纹、无空鼓、线角顺直、整体坚实、充分干燥,以确保外保温的质量。 3、外墙外保温施工过程中如有施工要求的变化应以最短的时间内出据书面洽商,以使双方及时更改减少损失。 4、由于发包方及天气异常及人工不可抗拒的因素造成工期拖延应及时给予书面确认并相应调整施工计划。 5、及时解决施工用水、电、脚手架或吊篮、库房、工人宿舍等必要条件,协助解决工人用餐问题。 6、对已施工完成的部分及时分层验收。 7、协调各工种间的工序搭接,严防交差污染以保证外墙面的整体形象。 五、外保温施工条件: 1、基层墙体应符合《混凝土结构工程施工质量验收规范》(GB50204-2002)和《砌体工程施工质量验收规范》(GB50203-2002)的要求。完成雨水管卡、设备洞口管道的安装,安装时要考虑

聚氨酯硬泡生产工艺

聚氨酯硬泡生产工艺 5.1 硬泡成型工艺 5.1.1 聚氨酯硬泡的基本生产方法聚氨酯硬泡一般为室温发泡,成型工艺比较简单.按施工机械化程度可分为手工发泡和 机械发泡.根据发泡时的压力,可分为高压发泡和低压发泡. 按成型方式可分为浇注发泡和喷涂发泡.浇注发泡按具体应用领域,制品形状又可分 为 块状发泡,模塑发泡,保温壳体浇注等. 根据发泡体系可发为HCFC 发泡体系, 戊烷发泡体系和水发泡体系等, 不同的发泡体系对设备的要求不一样. 按是否连续化生产可分为间歇法和连续法. 间歇法适合于小批量生产.连续法适合于大 规模生产,采用流水线生产方法,效率高. 按操作步骤中是否需预聚可分为一步法和预聚法 (或半预聚法). 1.手工发泡及机械发泡 在不具备发泡机,模具数量少和泡沫制品的需要量不大时可采用手工浇注的方法成型. 手工发泡劳动生产率低,原料利用率低,有不少原料粘附在容器壁上.成品率也较低. 开发新配方,以及生产之前对原料体系进行例行检测和配方调试,一般需先在实验室 进 行小试,即进行手工发泡试验. 在生产中,这种方法只适用于小规模现场临时施工,生产少量不定型产品或制作一些 泡 沫塑料样品.手工发泡大致分几步:(1) 确定配方,计算制品的体积,根据密度计算用料量,根据制品总用料量一般要求过量5%?15%.(2)清理模具,涂脱模剂,模具预热.(3)称料,搅拌混合,浇注,熟化,脱模. 手工浇注的混合步骤为:将各种原料精确称量后,将多元醇及助剂预混合,多元醇预混物及多异氰酸酯分别置于不同的容器中,然后将这些原料混合均匀,立即注入模具或需要充 填泡沫塑料的空间中去,经化学反应并发泡后即得到泡沫塑料. 在我国,一些中小型工厂中手工发泡仍占有重要的地位.手工浇注也是机械浇注的基础. 但在批量大,模具多的情况下手工浇注是不合适的. 批量生产,规模化施工,一般采用发泡机机械化操作,效率高. 2.一步法及预聚法目前,硬质聚氨酯泡沫塑料都是用一步法生产的,也就是各种原料进行混合后发泡成 型. 为了生产的方便,目前不少厂家把聚醚多元醇或(及)其它多元醇,催化剂,泡沫稳定剂, 发泡剂等原料预混在一起,称之为"白料",使用时与粗MDI( 俗称"黑料")以双组分形式混合发泡,仍属于"一步法",因为在混合发泡之前没有发生化学反应. 早期的聚氨酯硬泡采用预聚法生产.这是因为当时所用的多异氰酸酯原料为TDI-80. 由于TDI粘度小,与多元醇的粘度不匹配;TDI在高温下挥发性大;且与多元醇,水等反应放热量大,若用一步法生产操作困难,故当时多用预聚法. 若把全部TDI 和多元醇反应,制得的端异氰酸酯基预聚体粘度很高,使用不便.硬泡生产中所指的预聚法实际上是"半预聚法".即首先TDI 与部分多元醇反应,制成的预聚体 中NCO的质量分数一般为20%?25%?由于TDI大大过量,预聚体的粘度较低?预聚体再和聚酯或聚醚多元醇,发泡剂,表面活性剂,催化剂等混合,经过发泡反应而制得硬质泡沫

聚氨酯泡沫材料及成型方法总结

聚氨酯泡沫材料 一、概况 聚氨酯是聚氨基甲酸酯的简称。凡是在高分子主链上含有许多重复的-NHCOO-基团的高分子化合物统称为聚氨基甲酸酯。一般聚氨酯系由二元或多元有机异氰酸酯(通常为甲苯二异氰酸酯,简称TDI)与多元醇化合物(聚醚多元醇或聚酯多元醇)相互作用而得。由于聚氨酯的结构不同,性能也不一样。利用这种性质,聚氨酯类聚合物可以分别制成塑料、橡胶、纤维、涂料、胶粘剂等。近二十年来,聚氨酯在这几个方面的应用都发展很快,特别是聚氨酯泡沫塑料、聚氨酯橡胶、聚氨酯涂料发展更加迅速。 泡沫塑料是聚氨酯合成材料的主要品种之一,它的主要特征是具有多孔性,因而相对密度较小,质轻,隔热隔音,比强度高,减振等优异特性。根据所用原料不同和配方的变化,可制成软质、半硬质和硬质聚氨酯泡沫塑料几种。 图1 聚氨酯泡沫合成主要原料

聚氨酯泡沫形成的化学机理 多元醇与多异氰酸酯生成聚氨酯的反应,是所有聚氨酯泡沫塑料制备中都存在的反应。发泡过程中的“凝胶反应”一般即指氨基甲酸酯的形成反应。因为泡沫原料采用多官能度原料,得到的是交联网络,这使得发泡体系能够迅速凝胶。基团反应如下: —NCO+—OH→—NHCOO— 在有水存在的发泡体系中,例如聚氨酯软泡发泡体系、水发泡聚氨酯硬泡体系,多异氰酸酯与水的反应不仅生成脲的交联(凝胶反应),而且是重要的产气发泡反应。所谓“发泡反应”,一般是指有水参加的反应。 —NCO+H 2O+OCN—→—NHCONH—+CO 2 ↑ 上述几个反应产生大量的热,这些热量可促使反应体系温度迅速增加,是发泡反应在短时间内完成。并且,反应热为物理发泡剂(辅助发泡剂)的气化发泡提供了能量 二、软质聚氨酯泡沫塑料 软质聚氨酯泡沫塑料(简称聚氨酯软泡)是指具有一定弹性的一类柔软性聚氨酯泡沫塑料,它是用量最大的一种聚氨酯产品。聚氨酯软泡的泡孔结构多为开孔的。一般具有密度低、抗氧化老化、耐油耐溶剂、弹性回复好、吸音、透气、保温性能,主要用作家具垫材、交通工具座椅垫材、各种软性衬垫层压复合材料,工业和民用上也把软泡用作过滤材料、隔音材料、防震材料、装饰材料、包装材料及隔热保温材料 发泡原理及工艺 预聚体法发泡工艺原理 预聚体法发泡工艺通常应用于聚醚型泡沫塑料。而聚酯型泡沫塑料因聚酯本身粘度较大,生成预聚体后粘度更大,在发泡时不易操作,一般都不用此法。 预聚体法发泡工艺既是将聚醚多元醇和而异氰酸酯先制成预聚体,然后在预聚体中加入水、催化剂、表面活性剂和其他添加剂,载高速搅拌下混合进行发泡。固化后在一定温度下熟化即软质泡沫塑料。其流程示意图如下

聚氨酯发泡胶的制作工艺

聚氨酯发泡胶的制作工艺 其他回答共1条 聚氨酯硬泡生产工艺硬泡成型工艺聚氨酯硬泡的基本生产方法聚氨酯硬泡一般为室温发泡,成型工艺比较简单。按施工机械化程度可分为手工发泡和机械发泡。根据发泡时的压力,可分为高压发泡和低压发泡。按成型方式可分为浇注发泡和喷涂发泡。浇注发泡按具体应用领域、制品形状又可分为块状发泡、模塑发泡、保温壳体浇注等。根据发泡体系可发为HCFC 发泡体系、戊烷发泡体系和水发泡体系等,不同的发泡体系对设备的要求不一样。按是否连续化生产可分为间歇法和连续法。间歇法适合于小批量生产。连续法适合于大规模生产,采用流水线生产方法,效率高。按操作步骤中是否需预聚可分为一步法和预聚法(或半预聚法)。1.手工发泡及机械发泡在不具备发泡机、模具数量少和泡沫制品的需要量不大时可采用手工浇注的方法成型。手工发泡劳动生产率低,原料利用率低,有不少原料粘附在容器壁上。成品率也较低。开发新配方,以及生产之前对原料体系进行例行检测和配方调试,一般需先在实验室进行小试,即进行手工发泡试验。在生产中,这种方法只适用于小规模现场临时施工、生产少量不定型产品或制作一些泡沫塑料样品。手工发泡大致分几步:(1) 确定配方,计算制品的体积,根据密度计算用料量,根据制品总用料量一般要求过量5%~15%。(2) 清理模具、涂脱模剂、模具预热。(3) 称料,搅拌混合,浇注,熟化,脱模。手工浇注的混合步骤为:将各种原料精确称量后,将多元醇及助剂预混合,多元醇预混物及多异氰酸酯分别置于不同的容器中,然后将这些原料混合均匀,立即注入模具或需要充填泡沫塑料的空间中去,经化学反应并发泡后即得到泡沫塑料。在我国,一些中小型工厂中手工发泡仍占有重要的地位。手工浇注也是机械浇注的基础。但在批量大、模具多的情况下手工浇注是不合适的。批量生产、规模化施工,一般采用发泡机机械化操作,效率高。2.一步法及预聚法目前,硬质聚氨酯泡沫塑料都是用一步法生产的,也就是各种原料进行混合后发泡成型。为了生产的方便,目前不少厂家把聚醚多元醇或(及)其它多元醇、催化剂、泡沫稳定剂、发泡剂等原料预混在一起,称之为“ 白料”,使用时与粗MDI(俗称“ 黑料” )以双组分形式混合发泡,仍属于“ 一步法”,因为在混合发泡之前没有发生化学反应。早期的聚氨酯硬泡采用预聚法生产。这是因为当时所用的多异氰酸酯原料为TDI-80。由于TDI 粘度小,与多元醇的粘度不匹配;TDI 在高温下挥发性大;且与多元醇、水等反应放热量大,若用一步法生产操作困难,故当时多用预聚法。若把全部TDI 和多元醇反应,制得的端异氰酸酯基预聚体粘度很高,使用不便。硬泡生产中所指的预聚法实际上是“ 半预聚法”。即首先TDI与部分多元醇反应,制成的预聚体中NCO 的质量分数一般为20%~25%。由于TDI大大过量,预聚体的粘度较低。预聚体再和聚酯或聚醚多元醇、发泡剂、表面活性剂、催化剂等混合,经过发泡反应而制得硬质泡沫塑料。预聚法优点是:发泡缓和,泡沫中心温度低,适合于模制品;缺点是:步骤复杂、物料流动性差,对薄壁制品及形状复杂的制品不适用。自从聚合MDI 开发成功后,TDI 已基本上不再用作硬质泡沫塑料的原料,一步法随之取代了预聚法。浇注成型工艺浇注发泡是聚氨酯硬泡常用的成型方法,即就是将各种原料混合均匀后,注入模具或制件的空腔内发泡成型。聚氨酯硬泡的浇注成型可采用手工发泡或机械发泡,机械发泡可采用间歇法及连续法发泡方式。机械浇注发泡的原理和手工发

(工艺技术)聚氨酯发泡胶工艺

聚氨酯硬泡生产工艺硬泡成型工艺聚氨酯硬泡的基本生产方法聚氨酯硬泡一般为室温发泡,成型工艺比较简单。按施工机械化程度可分为手工发泡和机械发泡。根据发泡时的压力,可分为高压发泡和低压发泡。按成型方式可分为浇注发泡和喷涂发泡。浇注发泡按具体应用领域、制品形状又可分为块状发泡、模塑发泡、保温壳体浇注等。根据发泡体系可发为HCFC 发泡体系、戊烷发泡体系和水发泡体系等,不同的发泡体系对设备的要求不一样。按是否连续化生产可分为间歇法和连续法。间歇法适合于小批量生产。连续法适合于大规模生产,采用流水线生产方法,效率高。按操作步骤中是否需预聚可分为一步法和预聚法(或半预聚法)。1.手工发泡及机械发泡在不具备发泡机、模具数量少和泡沫制品的需要量不大时可采用手工浇注的方法成型。手工发泡劳动生产率低,原料利用率低,有不少原料粘附在容器壁上。成品率也较低。开发新配方,以及生产之前对原料体系进行例行检测和配方调试,一般需先在实验室进行小试,即进行手工发泡试验。在生产中,这种方法只适用于小规模现场临时施工、生产少量不定型产品或制作一些泡沫塑料样品。手工发泡大致分几步:(1) 确定配方,计算制品的体积,根据密度计算用料量,根据制品总用料量一般要求过量5%~15%。(2) 清理模具、涂脱模剂、模具预热。(3) 称料,搅拌混合,浇注,熟化,脱模。手工浇注的混合步骤为:将各种原料精确称量后,将多元醇及助剂预混合,多元醇预混物及多异氰酸酯分别置于不同的容器中,然后将这些原料混合均匀,立即注入模具或需要充填泡沫塑料的空间中去,经化学反应并发泡后即得到泡沫塑料。在我国,一些中小型工厂中手工发泡仍占有重要的地位。手工浇注也是机械浇注的基础。但在批量大、模具多的情况下手工浇注是不合适的。批量生产、规模化施工,一般采用发泡机机械化操作,效率高。2.一步法及预聚法目前,硬质聚氨酯泡沫塑料都是用一步法生产的,也就是各种原料进行混合后发泡成型。为了生产的方便,目前不少厂家把聚醚多元醇或(及)其它多元醇、催化剂、泡沫稳定剂、发泡剂等原料预混在一起,称之为“ 白料”,使用时与粗MDI(俗称“ 黑料” )以双组分形式混合发泡,仍属于“ 一步法”,因为在混合发泡之前没有发生化学反应。早期的聚氨酯硬泡采用预聚法生产。这是因为当时所用的多异氰酸酯原料为TDI-80。由于TDI 粘度小,与多元醇的粘度不匹配;TDI 在高温下挥发性大;且与多元醇、水等反应放热量大,若用一步法生产操作困难,故当时多用预聚法。若把全部TDI 和多元醇反应,制得的端异氰酸酯基预聚体粘度很高,使用不便。硬泡生产中所指的预聚法实际上是“ 半预聚法”。即首先TDI与部分多元醇反应,制成的预聚体中NCO 的质量分数一般为20%~25%。由于TDI大大过量,预聚体的粘度较低。预聚体再和聚酯或聚醚多元醇、发泡剂、表面活性剂、催化剂等混合,经过发泡反应而制得硬质泡沫塑料。预聚法优点是:发泡缓和,泡沫中心温度低,适合于模制品;缺点是:步骤复杂、物料流动性差,对薄壁制品及形状复杂的制品不适用。自从聚合MDI 开发成功后,TDI 已基本上不再用作硬质泡沫塑料的原料,一步法随之取代了预聚法。浇注成型工艺浇注发泡是聚氨酯硬泡常用的成型方法,即就是将各种原料混合均匀后,注入模具或制件的空腔内发泡成型。聚氨酯硬泡的浇注成型可采用手工发泡或机械发泡,机械发泡可采用间歇法及连续法发泡方式。机械浇注发泡的原理和手工发泡的相似,差别在于手工发泡是将各种原料依次称入容器中,搅拌混合;而机械浇注发泡则是由计量泵按配方比例连续将原料输入发泡机的混合室快速混合。硬泡浇注方式适用于生产块状硬泡、硬泡模塑制品,在制件的空腔内填充泡沫,

聚氨酯硬泡配方设计

聚氨酯硬泡配方设计

组合料配比之设计、计算、试验、试料 1 关于计算 硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”合理,翻译成土话就是:“按比例混合的白料和黑料要完全反应完”。因此,白料里所有参与跟-NCO反应的东西都应该考虑在内。 理论各组分消耗的-NCO摩尔量计算如下 1.1 主料 聚醚、聚酯、硅油(普通硬泡硅油都有羟值,据说是因为加了二甘醇之类的)配方数乘以各自的羟值,然后相加得数Q S1 = Q÷56100 1.2 水 水的配方量w S2 = W÷9 1.3与消耗-NCO的小分子物: 配方量为K,其分子量为M,官能度为N K × N S3 = ————————(用了两种以上小分子的需要各自计算再相加) M S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.0)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况下到底额外消耗了

多少-NCO,这个没人说得清楚。另外,聚醚里有水分,偏高0.1%就好严重的;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真! 2 试验设计之“冰箱、冷柜”类 2.1 本组合料体系重要要求及说明 2.1.1 流动性要好,密度分布“尽量”均匀 首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。 2.1.2 泡孔细密,导热系数要低 不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)。其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。聚醚生产的聚合催化剂不同,所生产出的聚醚性状也有差异:氢氧化钾催化的聚醚分子量分布比二甲胺催化的要窄。另外:聚醚生产时的工艺控制-----温控、拉真空、PO--也就是环氧丙烷流量控制、PO原料质量、后处理等等-----也都会直接影响聚醚发泡的泡孔结构。第三,可以考虑加入一些可以改善泡孔细密度的聚酯成份。第四,适当加入低粘度物调整总体粘度(如210聚醚)。 2.1.3 耐低温抗收缩性要好 这个无须赘言。一是官能度,总体平均要4以上。其次是发泡体成型后空

聚氨酯半硬泡的原料体系

聚氨酯半硬泡的原料体系 1.聚醚多元醇 聚氨酯半硬泡所需的聚醚多元醇,可以是软泡用长链聚醚多元醇与硬泡用短链聚醚多元醇的综合。其中长链聚醚可采用普通软泡用的软泡聚醚,如分子量在3000的聚醚三醇、分子量在5000~6500的高活性聚醚多元醇,还可使用较低分子量(如M= 1000~2000)的聚醚二醇及三醇。短链高官能度聚醚多元醇可采用一般的硬泡聚醚多元醇,但多以胺系聚醚多元醇为主,这些多元醇也可称为交联剂。在模塑半硬泡配方中,还可采用接枝聚醚多元醇(聚合物多元醇),以提高泡沫的硬度。 2.多异氰酸酯 TDI、粗MDI都可用于制造聚氨酯半硬泡。目前在一步法模塑半硬泡工艺中,多异氰酸酯主要是粗MDI与改性MDI的混合物。 3.交联剂 半硬泡配方中,可采用丙三醇、三羟甲基丙烷等多元醇,二乙醇胺、三乙醇胺等醇胺交联剂,也可使用适量二醇扩链剂。而高羟值的胺醚多元醇也是一类常用的交联剂。典型的交联剂有:甘油与环氧乙烷反应制得羟值在670mgKOH/g左右的产物(三洋化成公司的SannixGE250、Dow化学公司的Voran012025),乙二胺与环氧丙烷的加成物(M = 290,羟值在780mgKOH/g 左右,BASF公司牌号有Quadrol),三乙醇胺与环氧丙烷加成物(M = 265左右,Texco公司牌号Ihanol Dr-265),苯胺或甲苯二胺与环氧乙烷或环氧丙烷加成物(ThanolTR-380, Dow Di Isonal C-100. BASF 6i k Pluracol Polyol;等),等等。 4.催化剂 催化剂的类型和用量是影响泡沫塑料性能的主要因素,例列如物料流动性、发泡性能、泡沫熟化速度、泡沫开孔率和泡沫塑料外观质量,还可能影响半硬泡与表层材料的粘接性。半硬泡的催傣化剂以叔胺催化剂为主,常用品种有三亚乙基二胺、三乙胺、N,N-二甲基环己胺(DMCHA)和N,N-二甲基乙醇胺(DMEA)等。磋锡催化剂很少用,它会引起泡沫闭孔而使泡沫收缩。 在某些半硬泡配方中,特别是采用通用软泡聚醚多元醇配N1时,常采用开孔剂,因为若闭孔率太高,会导致泡沫收缩。对高活性聚醚为基础的配方,可不用开孔剂。 和高回弹泡沫塑料、硬质泡沫塑料一样,樟朔半硬泡一越般配伟成组合料使用或出售。

聚氨酯发泡工艺详解

聚氨酯发泡工艺 一、发泡聚氨酯的优点https://www.360docs.net/doc/f417671397.html,/Article26079.html 发泡聚氨酯由双组分组成,甲组分为多元醇,乙组分为异氰酸酯,施工时两组分进入喷涂机械中混合喷出,呈雾状,一分钟发泡凝固成型。这种材料近几年才引进,用于建筑保温防水经过二、三年的使用,有较多的了解,优点很多,使用范围很广。 1.保温性能好。导热系数0. 025左右,比聚苯板还好,是目前建筑保温较好的材料。 2.防水性能好。泡沫孔是封闭的,封闭率达95% ,雨水不会从孔间渗过去。 3.因现场喷涂,形成整体防水层,没有接缝,任何高分子卷材所不及,减少维修工作量。 4.粘结性能好。能够和木材、金属、砖石、玻璃等材料粘结得非常牢固,不怕大风揭起。 5.用于新作屋面或旧屋面维修都很适宜特别是旧屋面返修,不必铲除原有的防水层和保温层,只需清除表面的灰、砂杂物,即可喷涂。 6.施工简便速度快。每日每工可喷200多平米,有利于抢进度。 7.收头构造简单。喷涂发泡聚氨酯收头,不用特别处理,大为简化。如使用卷材,在女儿墙处,需留凹槽,收头在凹槽内;若不能留凹槽,需用扁铁封钉收头,还要涂嵌缝膏。 8.经济效益好。如果把保温层和防水层分开,不仅造价高,而且工期

长,而发泡聚氨酯一次成活。 9.耐老化好。据国外已用工程总结和研究测试获知,耐老化年限可达30年之久。 二、发泡聚氨酯的应用 1.平屋面防水保温不上人屋面加喷一道彩色涂料,作为保护层;上人屋面,在上坐浆铺面砖。 2.瓦顶坡屋面将发泡聚氨酯喷在望板下沿,瓦块座浆在望板上,不会发生滑动。 3.墙体保温发泡聚氨酯用作墙体保温更具优越性装。配式大墙板,喷在板肋间,粘结好又严密。如用空心砌块,可将发泡聚氨酯喷在孔洞内,塞充饱满冻库的墙壁,喷涂尤佳。目前墙体改革很关键的是保温技术,发泡聚氨酯可以大展宏图。 4.地下室外墙保温防水,是发泡聚氨酯大显身手的部位,既能保温、防水,又省去其他保护层,一举二得。 三、发泡聚氨酯的缺点 虽然发泡聚氨酯有如此多的优越性,但也不是万能的,存在短处和不适宜之处。 1.在10℃以卜的温度,发泡率降低。因此使用时明显受到季节的制约。 2.厕所卫生间只需防水而不要保温,不宜使用发泡聚氨酯。 3.发泡聚氨酯喷涂成型速度快,不易喷得非常平整,凹凸不平属于正常的。用于屋面防水保温,平整度可放宽,但檐沟、天沟平整度不好,会影响排水流速。因此还需与其他防水材料配合使用。

聚氨酯配方3

聚氨酯床垫配方及性能 ①为非芳香族的胺类催化剂。②为改性的甲苯二异氰酸酯。③60%的MDI与40% 的TDI (65/35)的混合 物。 半硬泡自结皮PU泡沫配方 配方组成(质量份) 1# 2# 3# 4# 聚醚多元醇100 100 100 100 乙二醇7 -- 7 -- 1,4丁二醇-- 8 -- 8 三亚乙基二胺 1.5 1.5 1.5 1.5 F11 17 17 17 17 液化MDI(1040指数)30-40(105) 30-40(105) 液化MDI(1050指数)30-40(105) 30-40(105)

低密度低硬度高回弹PU泡沫塑料 配方组成(质量份) 1# 2# 聚醚100 100 水 2.4 2.4 二乙醇胺 1 2 二(2-二甲胺基乙基)醚0.06 0.06 硅泡沫稳定剂0.06 0.06 T9 0.10 0.15 F11 5 5 TDI8020 30-50(103) 30-50 (103) 高回弹海绵配方供参考 高活性聚醚多元醇....................100份TDI........................................43.4份DEOA....................................1.5份水.........................................3.5份 L5333...................................1.0份 A230.....................................0.23份 D22.......................................0.04份