材料力学第七章能量方法部分

材料力学第七章能量方法部分 教案 重点内容:

1. 以脆性断裂为标志的强度理论

1.1最大拉应力理论(第一强度理论)认为材料的破坏原因是由于最大拉应力的作用,其强度条件为:

11[]r σσσ=≤

1.2最大线应变理论(第二强度理论)认为材料的破坏原因是由于最大伸长线应变.其强度条件为:

2123()[]r σσμσσσ=--≤

2. 以塑性屈服为标志的强度理论

2.1最大剪应力理论(第三强度理论)认为材料的破坏原因是由于最大剪应力的作用,其强度条件为:

313[]r σσσσ=-≤

2.2最大形状改变比能理论(第四强度理论)认为材料的破坏原因是由于最大形状改变比能的作用.其强度条件为:

[]σ 3. 强度理论的选用

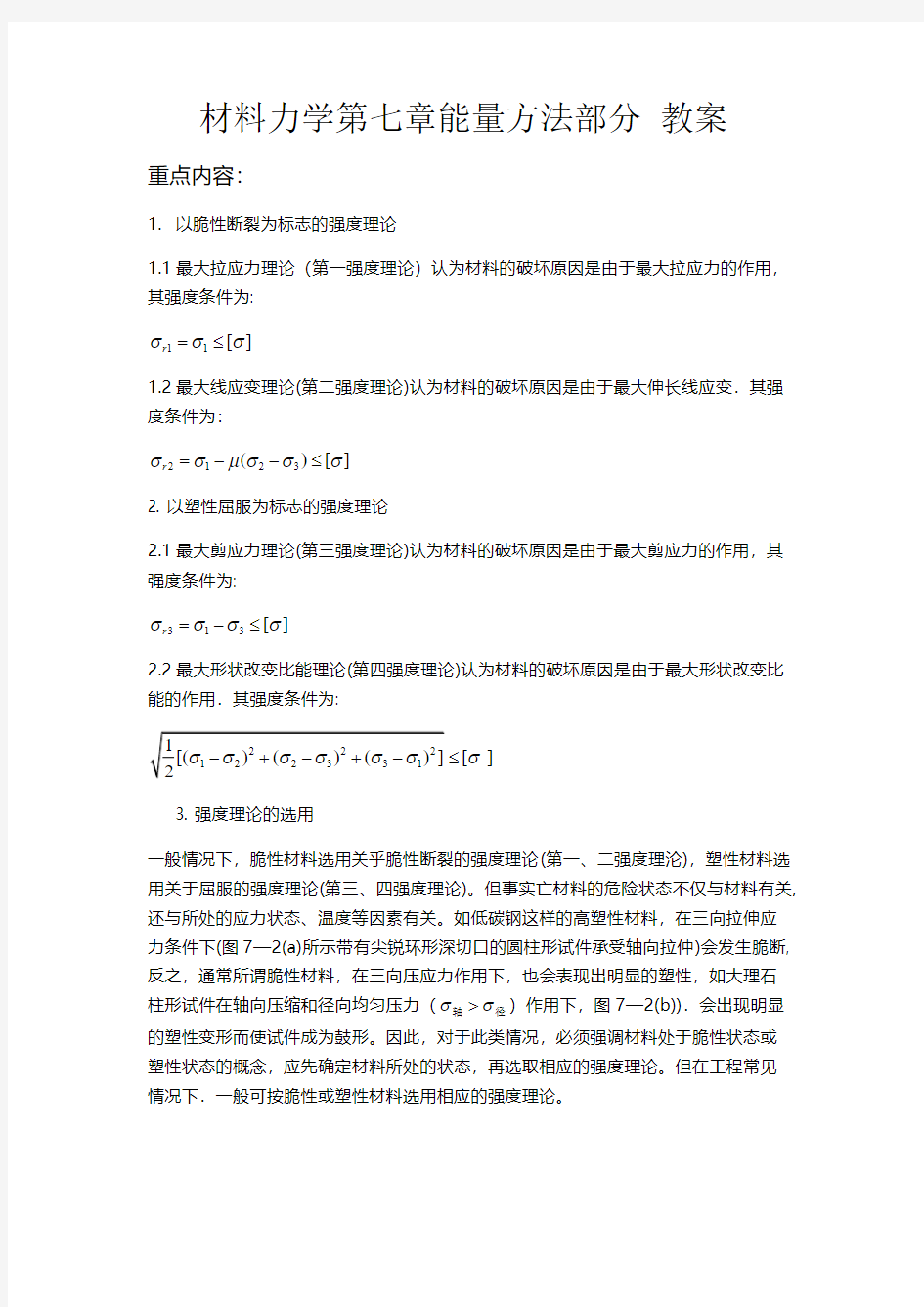

一般情况下,脆性材料选用关乎脆性断裂的强度理论(第一、二强度理沦),塑性材料选用关于屈服的强度理论(第三、四强度理论)。但事实亡材料的危险状态不仅与材料有关,还与所处的应力状态、温度等因素有关。如低碳钢这样的高塑性材料,在三向拉伸应力条件下(图7—2(a)所示带有尖锐环形深切口的圆柱形试件承受轴向拉仲)会发生脆断, 反之,通常所谓脆性材料,在三向压应力作用下,也会表现出明显的塑性,如大理石柱形试件在轴向压缩和径向均匀压力(σσ>径轴)作用下,图7—2(b)).会出现明显

的塑性变形而使试件成为鼓形。因此,对于此类情况,必须强调材料处于脆性状态或塑性状态的概念,应先确定材料所处的状态,再选取相应的强度理论。但在工程常见情况下.一般可按脆性或塑性材料选用相应的强度理论。

难点:

摩尔强度理论

课程要求: 了解四个强度理论的基本观点、相应的强度条件及其应用范围。能正确应用强度理论进行强度计算。对摩尔强度理论有先行了解。

8.10强度理论概述

由固体材料制作的杆件或零件的强度问题.是材料力学研究的最基本问题之一。所谓杆件的强度,就是指杆件抵抗破坏的能力。工程中当杆件承载达到一定程度时,其材料就会在杆件危险截面上的危险点处首先发生屈服或裂开而进入危险状态。因此,为了保证杆件能够正常工作,必须找出杆件材料进人危险状态的原因,并由此建立相应的强度条件。在本章以前,对于各种杆件的强度计算,总是先计算出其横截面上的最大正应力和最大切应力,然后从这两个方面建立其强度条件,即最大正应力小于其许用正应力,最大切应力小于其许用切应力。而许用正应力(切应力),分别由单向应力状态试验(纯剪切试验)在试件破坏时测得的极限应力 (屈服极限或强度极限)除以适当的安全系数n ,得到的。这种强度条件并没有考虑材料的破坏是由什么因素(或主要原因)引起的,因此,对于不考虑材料的破坏是由什么因素引起,而直接根据试验结果建立强度条件的方法,只对危险截面上危险点处是单向应力状态或纯剪应力状态这类特殊情况才适用。在工程实际中,结构及其杆件的危险点并不一定是处于单向应力状态或纯剪切应力状态,而是处于任意二向应力状态或三向应力状态,即复杂应力状态,此时又如何建立强度条件?仍通过直接试验求出极限应力是不可能的。因为在复杂应力状态下,三个主应力1σ,2σ,3σ之间的比例可能有无限多种,要在每一种比例下都通过对材料的直接试验来确定其极限应力值,不仅是十分繁冗的,而且也是难以做到的。因此,必须找到某种方法,以便能够利用单向应力状态和纯剪切应力状态下试验获得的极限应力数据,来建立复杂应力状态下的强度条件。

实践表明,杆件的危险点无论在单向应力状态下,还是在复杂应力状态下,其破坏的形式大体可以分为两类:一类是脆性断裂,另一类是塑性屈服(或塑性流动)。各种材

a

料因其强度不足引起的失效现象是不同的,对于塑性材料,如低碳钢,以发生屈服现象,发生塑性为失效标志,对于脆性材料,如铸铁,则以发生突然断裂为失效的标志. 这些破坏到底是由哪些因素引起的?其中起决定作用的主要因素是什么?自从17世纪以来,一些科学家在观察、试验、理论分析和总结前人经验的基础上,先后对引起材料破坏的主要因素提出了种种假说,并根据这些假说建立了供工程设计计算的强度条件,通常把这些假说称为强度理论。经过多年的实践检验,已经发现有的强度理论带有很大的片面性,它们相继被淘汰;另外一些强度理论则逐渐显示出了它们的相对真理性,并在一定范围内逐渐得到完善而得到应用。 本章中仅对应用比较广泛的几个主要的强度理论做简要介绍。

8.11四中常用强度理论

8.11.1最大拉应力理论(第一强度理论)

17世纪初,伽利略(G .Galileo ,1638)首先提出最大正应力理论,后来又经过拉梅(G .Lame ,1833)和兰根(w .J .Rankin ,1856)的修正而成为最大拉应力理论,由于该理论是最早提出的强度理论,所以也被称为第一强度理论。这个理论的根据是:最大拉应力1σ是引起材料脆性断裂的主要原因,也就是认为不论在什么样的应力状态下,只要危险点处的三个主应力中的最大拉应力1σ达到材料的极限应力值σ极限时,材料就会发生脆性断裂破坏。按照这一强度理论观点,脆性断裂破坏的条件是

1u =σσ (8.11)

将上式右边的极限应力除以安全系数就得到材料的许用拉应力[σ],因此第一强度理 论所建立的强度条件为

11[]r σσσ=≤

式中r1σ——第一强度理论的相当应力,即与单向应力状态危险程度相当。式(8.11)中的极限应力u σ。可通过任意一种使试件发生脆性断裂的破坏试验来测定。对于在单向拉伸试验时试件沿横截面发生脆性断裂的材料,如铸铁、高碳钢、陶瓷、玻璃、岩石和混凝土等,可以用单向拉伸试件在拉断时其横截面上的正应力,即强度极限b σ作为这类材料的极限应力u σ。该理论认为材料的危险状态只取决于某一个方向的主应力,而与其他两个主应力无关。也就是说按照这个理论,不论是三向应力状态、二向应力状态还是单向应力状态,它们危险状态的到达并没有什么区别,这显然有其不合理的一面。

8.11.2最大拉应变理论(第二强度理论)

马里奥脱(Ed .Mariotto ,1686)和纳维埃(C .M .I 。Navie ,1862)分别提出最大线应变理论,后来又经过尤雪莱(J .V .Poncelet ,1839)和圣维南(B .Saint-Venant ,1837)的修正而得到最大拉应变理论。由于最大拉应变理论是在最大拉应力理论之后提出的,因此,也将最大拉应变理论称为第二强度理论。这个理论的根据是:最大拉应变1ε是引起材料脆性断裂的主要因素,也就是认为不论在什么样的应力状态下,只要危险点处的最大拉应变1ε达到了材料的极限应变u ε时,材料就会发生脆性断裂破坏。按照这一强度理论观点,脆性断裂破坏的条件是

1u =εε 8.12.1

如果材料直到发生脆性断裂时都在线弹性范围内工作,则可运用单向拉伸(压缩)状态下的胡克定律和复杂应力状态下的广义胡克定律的有关公式,求得处于复杂应力状态下该点的最大拉应变为 11231=[()]E εσμσσ-+ 8.12.2

同样,材料的极限应变1ε可通过任意一种使试件发生脆性断裂的试验来确定。例如,用单向拉伸试件在拉断时测定的轴向线应变作为材料的极限应变1ε种材料直到发生脆性断裂时都可近似地认为是在线弹性范围内工作,即服从胡克定律,则 1=E

u u εσ 8.12.3 由于8.12.1,8.12.2,8.12.3三个式子可以得到

2123()[]r σσμσσσ=--≤ 8.12.4 2r σ为第二强度理论的相当应力。

由于在上述分析中利用的是广义胡克定律,因而按这一强度理论所建立的强度条件,只适用于应力与应变的关系在发生脆性断裂前都遵循胡克定律的情况,对于材料在拉断前产生的少量非线性变形的影响可忽略不计。

必须指出,在式8.12.4中【σ】是材料在单向拉伸时的许用拉应力,只对在单向拉伸时沿横截面发生脆性断裂的材料适用。对于低碳钢类塑性材料处在三向拉伸状态下发生脆性断裂,仍以式8.12.4作为强度条件时,该式右边的【σ】就不能理解为材料在单向拉伸时的许用拉应力。在这种情况下,可按照前述尖锐环形深切槽圆柱拉伸试验,测定其拉断时极限拉应力u σ的近似值,再除以安全系数就得到处于三向拉伸状态下材料的许用拉应力。从上述强度条件可以看出,第二强度理论似乎比第一强度理论

更加完善,因为在式8.12.4中考虑到材料达到危险状态时三个主应力1σ23σσ共同作用的结果。有些脆性材料的试验结果也基本符合这个理论,因而它曾在较长时间内得到广泛采用。但是,这个理论也有一定的局限性。例如,对第一强度理论所不能解释的三向受压的岩石类脆性材料不易被压碎的现象,第二强度理论同样不能解释。又如,材料在二向拉应力状态下的破坏条件是

12u σμσσ-=

而材料在单向拉应力状态下的破坏条件是

1u σσ=

将两者进行比较,似乎二向拉应力状态反比单向拉应力状态还要安全些,这与试验结果并不相符。同时注意到,要满足材料直到发生断裂时都在线弹性范围这一条件也限制了该强度理论的应用。

关于塑性屈服的强度理论

8.11.3最大切应力理论(第三强度理论)

库仑(C .A .Coulomb ,1773)首先提出这个理论,后被屈雷斯加(H .Tresca ,1868)、格斯特(J .J .Guest ,1900) )和其他学者的试验所验证。由于最大切应力理论是在最大线应变理论之后,故这一理论称为第三强度理论。它的根据是:最大切应力max τ是引起材料屈服的主要原因,也就是认为不论在什么样的应力状态下,只要杆件内一点处的最大切应力max τ达到了材料屈服时的极限切应力值u τ,该点处的材料就会发生屈服。按照这一强度理论的观点,其屈服条件是

max τ=u τ

单向拉伸试验中得到材料屈服时切应力的极限值

u s ττ= 12

s s τσ= 8.12.5 由应力状态分析可知,在复杂应力状态下一点处的最大切应力为 max 131()2

τσσ=- 8.12.6 其中1σ和3σ分别为该应力状态下的最大与最小主应力。这样可将式(8.12.5)改写为 131

1()22

s σσσ=- 8.12.7 或 13s σσσ=- 8.12.8

将式(8.14)右边的s σ除以安全系数就得到材料的许用拉应力[σ],这样按第三强度理论所建立的强度条件为

313[]r σσσσ=-≤ 8.12.9 3r σ一第三强度理论的相当应力

这个强度理论被许多塑性材料的试验所证实,且稍偏于安全。又由于这个理论提供的计 算式比较简单,因此该理论在工程设计中被广泛采用。 ’

这里还应指出,8.12.9采用了材料在单向拉伸达到屈服时的许用拉应力[]σ,这只对于那些在单向拉伸时发生明显屈服的材料才适用。但是像铸铁、岩石、陶瓷、玻璃和超高强度钢等一类脆性材料,不可能通过单向拉伸试验测得材料屈服时的极限切应力值u τ,因此,对于这一类材料在三向不等值压应力状态下,以式(8.12.9)作为强度条件时,该式右边的[]σ就不能再理解为材料在单向拉伸时的许用拉应力了。必须通过类似试验确定极限值u τ,由分析得出三向压应力状态下材料一点处的u τ与u σ (或s σ)之间的函数关系,并基于此确定出材料这时的[]σ。另外,按照这个理论,当材料受三向均匀拉伸时,其切应力为零,这表明这时材料只发生体积膨胀,没有形状改变,也不会出现屈服现象,而最终发生断裂破坏。

8.11.3均方根切应力理论(第四强度理论) 由以前习得的知识我们知道,复杂应力状态下的三个应力圆中的最大切应力为12

122σστ-=,13

132σστ-=,23

232σστ-=(即三个应力圆的直径,也称为主切应

力)。可用该点均方根切应力理论作为引起材料屈服的主要因素。由于这一理论是在20世纪初期形成并在第三强度理论之后提出与应用的,通常也称它为第四强度理论。它的根据是:均方根切应力123τ。是引起材料屈服的主要原因,也就是认为不论在什么样的应力状态下,只要危险点处的均方根切应力达到了材料在单向拉伸下塑性屈服时的极限均方根切应力u τ值时,材料就会发生屈服。由于均方根切应力的表达式为

123τ=对复杂应力状态,将三个主切应力代人上式,即得单元体均方根切应力的另一种表达式为

123τ= 对于单向拉伸,当单向拉力1σ达到极限应力s σ,单元体相应的均方根切应力为

8.12.10

u τ=

因此,按照这一强度理论的观点,屈服条件应为123u ττ=,由式8.12.10、式8.12.11也可将其改写成为

s σ= 在将上式左边除以安全因数,得到许用拉应力[]σ于是,按第四强度理论所建立的强度条件为

[]σ≤

式中1σ2σ3σ一分别为危险点处的三个主应力。

因龙由均方根切应力理论推导的结果与贝尔特拉密(E .Behrami ,1885)等人由能量理论的形状改变比能理论结果一致,故也称第四强度理论为形状改变比能理论。这个理论同许多塑性材料的试验结果相符合,且比第三强度理论更精确。

对于材料在复杂应力状态下四个强度理论所建立的条件可统一表示为

[]r σσ≤

这种组合的主应力与单向拉伸时的拉应力在安全程度上是相当的,因此也称r σ为相 当应力。故1r σ2r σ3r σ和4r σ分别为第一、第二、第三和第四强度理论的相当应力,见上述公式。

8.11.5强度理论的适用范围

试验结果表明:不同的材料产生不同形式的破坏(如脆性断裂、屈服失效);即使同一种材料,当应力状态不同时,其破坏形式也会不同。此外,对于各种强度理论在什么条件下会与试验结果符合得较好,在前面也做了初步介绍。基于上述讨论与分析,就可以比较系统地来阐明不同种类的材料在不同应力状态下应该采用哪一个强度理论。

(1)在三向拉应力状态下,不论是塑性材料还是脆性材料,都会发生脆性断裂破坏,宜采用最大拉应力(第一强度)理论。

8.12.11

(2)对于脆性材料,一般在二向应力状态下断裂破坏,宜采用第一、第二强度理论。

(3)对于塑性材料,在除了第(1)种情况以外的各种复杂应力状态下,均宜采用第三或第四强度理论。第三强度理论的物理概念更直观清晰,计算工作也较简便,而且计算结果偏于安全。

(4)在三向压应力状态下,不论是塑性材料还是脆性材料,普遍都会发生屈服失效,此时,都应采用第四强度理论。

对于以上各种强度理论适用范围的观点,目前在各种工程结构设计规范中都有所反映。

例如,对钢结构的强度计算,我国《钢结构设计规范》(GB 50017—2003)中明确规定采用第四强度理论,但对承受内压力作用的钢管进行强度计算时,又多采用第三强度理论。必须指出,在各种不同的情况下究竟如何选用适宜的强度理论,这不单纯是个力学问题,而且往往与有关工程技术部门长期积累的设计经验,以及使用材料的许用应力值等都有关系。因此,如何选用强度理论进行结构计算更加接近工程实际问题,长期以来一直存在着不同看法。这也正是推动强度理论向前发展的动力。

【例题1】铸铁自来水管在冬天常发生冻裂现象,根据作用力与反作用力原理以及力

的概念,自来水管壁和管内之水所结冰之间的相互作用力应该相等,但为什么其结果不是管内冰被压碎而是水管壁被冻裂呢?

【解】这是由于冰和水管各自的应力状态与材料性能不同所致。管内水结冰膨胀,而管壁限制其向外膨胀且沿管长方向无变形,冰为三向受压状态。而由强度理论可知,任何材料在三向受压应力时是不容易压破的,而且冰的抗压强度远远高于其抗拉强度和抗剪强度。铸铁自来水管则因管内的水结冰膨胀而承受内压力作用,因而管壁内各点处主要产生周向拉应力与轴向拉应力,即水管壁内任一点处于二向拉应力状态,而且铸铁的抗拉强度远远低于其抗压强度,所以水管壁很容易开裂,从而造成脆性断裂事故。

思考题】水倒入厚壁玻璃杯里,杯内、外壁的受力情况如何?若玻璃杯因而破裂,破裂是从外壁开始还从内壁开始?

8.12莫尔强度理论*

莫尔于1900年提出了莫尔强度理论,认为材料发生破坏是由于材料的某一面上剪应力达到一定的限度,而这个剪应力与材料本身性质和正应力在破坏面上所造成的摩擦阻力有关。即材料发生破坏除了取决于该点的剪应力,还与该点正应力相关。这是目前岩石力学中应用最广泛的理论。岩石沿某一面上的剪应力和该面上的正应力理论可表

述为三部分。一,表示材料上一点应力状态的莫尔应力圆,二,强度曲线,三,将莫尔应力圆和强度曲线联系起来,建立莫尔强度准则。

基本思想 a.以(脆性材料、铸铁)实验数据统计分析为基础;

b.不考虑中间主应力对强度的影响;

c.由正应力和剪应力组合作用使产生破坏(受拉破坏、拉剪破坏、压剪破坏)

8.13构件有裂纹时的断裂准则 我们得到的上述关于强度的四种强度理论,都牵涉到了相当应力这一概念,但这一相当应力的概念是理论尚未考虑构件裂纹缺陷得到的相当应力,并且是效应力亦是无裂纹试件测量得到。这势必会产生某种与现实工业社会的使用结果的误差。

近代工业中高强度结构,焊接结构,大型锻件等日常使用的结构可能有时候会发生脆性断裂,按传统的计算方法结构发生断裂时的应力是远不及屈服极限s σ的。例如美国北极星固体导弹发动机实验时的突然爆炸就是这种现象造成的。对于飞机船舶及压力容器的大量分析表明在焊接淬火锻打的加工工艺中往往是宏观尺寸产生了裂纹,在一定条件下裂纹产生扩展(失稳扩展)导致构件的脆断。这种现象的研究产生了新的学科----断裂力学。

右图所示带裂纹的受拉平板,穿透平板的裂纹

长度为2a ,如果平板的长和宽是无限大的,如

果到材料断裂都可以认为是线弹性的,就可以

利用弹性力学分析裂纹区域的位移与应力。

分析结果表明裂纹附近的应力强弱与σ(强度因子)有关,成正比例关系,把强度因

子记为i k ,随着载荷增加达到极限值ic k 是材料将发生失稳扩展导致材料断裂。 例题 如图所示的T 形截面铸铁梁,其许用拉应力为30MPa ,需用压应力为60MPa ,许用切应力为35MPa ,泊松比0.25,截面梁尺寸如图,截面对形心轴z 的惯性矩 4

z I =763cm 且1

y =52mm 试用第二强度理论校核梁的强度?

解答:求支反力By Ay F 10.5.F 25KN

KN ==

截面B C 剪力弯矩B Fsc 2.5F 6.5S KN

KN == 2.5*4*C B M KN m

M KN m == 显然,横截面B 为危险截面 按最大正应力与切应力校核强度 6max 127.2*10pa t z

M y I σ== 6max 2c 46.2*10pa z

M y I σ== s max max max z F s*=

=3.92Mpa 35Mpa I b τ≤

对B 截面上腹板与翼缘交界处进行强度校核

A C

B D

9kN

4kN 1m 11m

93

z S =67200*10m -

B 截面上的应力状态图如上 13=17.3Mpa

0.47MPa σσ=- 20MPa σ=

2123()[]r σσμσσσ=--≤得到r217.42MPa []30MPa σσ=≤≡

材料力学习题册答案-第13章能量法

第十三章能量法 一、选择题 1.一圆轴在图1所示两种受扭情况下,其(A )。 M A 应变能相同,自由端扭转角不同; B 应变能不同,自由端扭转角相同; 2 M M C 应变能和自由端扭转角均相同; D 应变能和自由端扭转角均不同。—_a—一i—_a—一 (图1) 2?图2所示悬臂梁,当单独作用力F时,截面B的转角为θ,若先加力偶M,后加F,则在加F的过程中,力偶M ( C )。 A 不做功; B 做正功; 1 C 做负功,其值为Md ; D 做负功,其值为一Mr。 2 3 ?图2所示悬臂梁,加载次序有下述三种方式:第一种为F、M同时按比例施加;第二种 为先加F ,后加M;第三种为先加M ,后加F。在线弹性范围内,它们的变形能应为(D )。 A 第一种大; B 第二种大; C 第三种大; D 一样大。 4.图3所示等截面直杆,受一对大小相等,方向相反的力F作用。若已知杆的拉压刚度为 μFl EA ,材料的泊松比为μ,则由功的互等定理可知,该杆的轴向变形为,I为杆件长 EA 度。(提示:在杆的轴向施加另一组拉力F。) A0 ; 卩Fb C EA F l M I *] A B C4 (图2) Fb EA D 无法确定。 b:

、计算题 1.图示静定桁架,各杆的拉压刚度均为 EA 相等。试求节点 C 的水平位移。 解:解法1-功能原理,因为要求的水平位移与 P 力方向一致,所以可以用这种方法。 由静力学知识可简单地求出各杆的内力,如下表所示。 L 2 — 2 Pa 2 Pa 2 ” 2 P ] i 一 2 a 2 EA 2 EA 2 EA 可得出:厶C =2 '2 1 Pa EA 解法2-卡氏定理或莫尔积分,这两种方法一致了。 在C 点施加水平单位力,则各杆的内力如下表所杆 N i N i I i N i N t J i AB P 1 a Pa BC P 1 a Pa CD 0 0 a 0 BD -Λ∕2P -√2^ √2a 2、''2Pa AD a (2丁2 +2)Pa EA 则C 点水平位移为: 札 J 2 IPa EA EA ,抗弯刚度均为 El 。试求A 截面的铅直位移。 1 P iC 2 2 ?图示刚架,已知各段的拉压刚度均为

材料力学习题册-第13章 能量法

第 十三 章 能 量 法 一、选择题 1.一圆轴在图1所示两种受扭情况下,其( A )。 A 应变能相同,自由端扭转角不同; B 应变能不同,自由端扭转角相同; C 应变能和自由端扭转角均相同; D 应变能和自由端扭转角均不同。 (图1) 2.图2所示悬臂梁,当单独作用力F 时,截面B 的转角为θ,若先加力偶M ,后加F ,则在加F 的过程中,力偶M ( C )。 A 不做功; B 做正功; C 做负功,其值为θM ; D 做负功,其值为 θM 2 1 。 3.图2所示悬臂梁,加载次序有下述三种方式:第一种为F 、M 同时按比例施加;第二种为先加F ,后加M ;第三种为先加M ,后加F 。在线弹性范围内,它们的变形能应为( D )。 A 第一种大; B 第二种大; C 第三种大; D 一样大。 4.图3所示等截面直杆,受一对大小相等,方向相反的力F 作用。若已知杆的拉压刚度为EA ,材料的泊松比为μ,则由功的互等定理可知,该杆的轴向变形为EA Fl μ,l 为杆件长 度。(提示:在杆的轴向施加另一组拉力F 。) A 0; B EA Fb ; C EA Fb μ; D 无法确定。 (图2) (图3)

二、计算题 1.图示静定桁架,各杆的拉压刚度均为EA 相等。试求节点C 的水平位移。 解:解法1-功能原理,因为要求的水平位移与P 力方向一致,所以可以用这种方法。 由静力学知识可简单地求出各杆的内力,如下表所示。 ( )() EA a P EA Pa EA Pa P C 22222212 2 2 2++=? 可得出:() EA Pa C 122+= ? 解法2-卡氏定理或莫尔积分,这两种方法一致了。 则C 点水平位移为:() EA Pa C 122+=? 2.图示刚架,已知各段的拉压刚度均为EA ,抗弯刚度均为EI 。试求A 截面的铅直位移。

材料力学习题册答案-第13章-能量法

材料力学习题册答案-第13章-能量法

第 十三 章 能 量 法 一、选择题 1.一圆轴在图1所示两种受扭情况下,其 ( A )。 A 应变能相同,自由端扭转角不同; B 应变能不同,自由端 扭转角相同; C 应变能和自由端扭转角均相同; D 应变能和自由端扭转角均不同。 (图1) 2.图2所示悬臂梁,当单独作用力F 时,截面 B 的转角为θ,若先加力偶M ,后加F ,则在加F 的过程中,力偶M ( C )。 A 不做功; B 做正功; C 做负功,其值为θM ; D 做负功,其值为θM 2 1 。 3.图2所示悬臂梁,加载次序有下述三种方式: 第一种为F 、M 同时按比例施加;第二种为先加F ,后加M ;第三种为先加M ,后加F 。在线弹性范围内,它们的变形能应为( D )。 a 2M M a M

A 第一种大; B 第二种大; C 第三种大; D 一样大。 4.图3所示等截面直杆,受一对大小相等,方 向相反的力F 作用。若已知杆的拉压刚度为EA ,材料的泊松比为μ,则由功的互等定理 可知,该杆的轴向变形为EA Fl μ,l 为杆件长度。 (提示:在杆的轴向施加另一组拉力F 。) A 0; B EA Fb ; C EA Fb μ; D 无法确 定。 F M A B C b F F (图2 ) (图3)

二、计算题 1.图示静定桁架,各杆的拉压刚度均为EA 相 等。试求节点C 的水平位移。 a a P C B A D 解:解法1-功能原理,因为要求的水平位移与P 力方向一致,所以可以用这种方法。 由静力学知识可简单地求出各杆的内力,如下表所示。 ( )()EA a P EA Pa EA Pa P C 22222212 2 2 2++=? 可得出:( )EA Pa C 122+= ? 解法2-卡氏定理或莫尔积分,这两种方法一致了。 在C 点施加水平单位力,则各杆的内力如下表所示。 1

(整理)材料力学第七章能量方法部分word

材料力学第七章能量方法部分 教案重点内容: 1. 以脆性断裂为标志的强度理论 1.1最大拉应力理论(第一强度理论)认为材料的破坏原因是由于最大拉应力的作用,其强度条件为: 11[]r σσσ=≤ 1.2最大线应变理论(第二强度理论)认为材料的破坏原因是由于最大伸长线应变.其强度条件为: 2123()[]r σσμσσσ=--≤ 2. 以塑性屈服为标志的强度理论 2.1最大剪应力理论(第三强度理论)认为材料的破坏原因是由于最大剪应力的作用,其强度条件为: 313[]r σσσσ=-≤ 2.2最大形状改变比能理论(第四强度理论)认为材料的破坏原因是由于最大形状改变比能的作用.其强度条件为: []σ≤ 3. 强度理论的选用 一般情况下,脆性材料选用关乎脆性断裂的强度理论(第一、二强度理沦),塑性材料选用关于屈服的强度理论(第三、四强度理论)。但事实亡材料的危险状态不仅与材料有关,还与所处的应力状态、温度等因素有关。如低碳钢这样的高塑性材料,在三向拉伸应力条件下(图7—2(a)所示带有尖锐环形深切口的圆柱形试件承受轴向拉仲)会发生脆断, 反之,通常所谓脆性材料,在三向压应力作用下,也会表现出明显的塑性,如大理石柱形试件在轴向压缩和径向均匀压力(σσ>径轴)作用下,图7—2(b)).会出现明显 的塑性变形而使试件成为鼓形。因此,对于此类情况,必须强调材料处于脆性状态或

塑性状态的概念,应先确定材料所处的状态,再选取相应的强度理论。但在工程常见情况下.一般可按脆性或塑性材料选用相应的强度理论。 难点: 摩尔强度理论 课程要求: 了解四个强度理论的基本观点、相应的强度条件及其应用范围。能正确应用强度理论进行强度计算。对摩尔强度理论有先行了解。 8.10强度理论概述 由固体材料制作的杆件或零件的强度问题.是材料力学研究的最基本问题之一。所谓杆件的强度,就是指杆件抵抗破坏的能力。工程中当杆件承载达到一定程度时,其材料就会在杆件危险截面上的危险点处首先发生屈服或裂开而进入危险状态。因此,为了保证杆件能够正常工作,必须找出杆件材料进人危险状态的原因,并由此建立相应的强度条件。在本章以前,对于各种杆件的强度计算,总是先计算出其横截面上的最大正应力和最大切应力,然后从这两个方面建立其强度条件,即最大正应力小于其许用正应力,最大切应力小于其许用切应力。而许用正应力(切应力),分别由单向应力状态试验(纯剪切试验)在试件破坏时测得的极限应力 (屈服极限或强度极限)除以适当的安全系数n ,得到的。这种强度条件并没有考虑材料的破坏是由什么因素(或主要原因)引起的,因此,对于不考虑材料的破坏是由什么因素引起,而直接根据试验结果建立强度条件的方法,只对危险截面上危险点处是单向应力状态或纯剪应力状态这类特殊情况才适用。在工程实际中,结构及其杆件的危险点并不一定是处于单向应力状态或纯剪切应力状态,而是处于任意二向应力状态或三向应力状态,即复杂应力状态,此时又如何建立强度条件?仍通过直接试验求出极限应力是不可能的。因为在复杂应力状态下,三个主应力1σ,2σ,3σ之间的比例可能有无限多种,要在每一种比例下都通过对材料的直接试验来确定其极限应力值,不仅是十分繁冗的,而且也是难以 a

材料力学第七章能量方法部分

材料力学第七章能量方法部分 教案 重点内容: 1. 以脆性断裂为标志的强度理论 1.1最大拉应力理论(第一强度理论)认为材料的破坏原因是由于最大拉应力的作用,其强度条件为: 11[]r σσσ=≤ 1.2最大线应变理论(第二强度理论)认为材料的破坏原因是由于最大伸长线应变.其强度条件为: 2123()[]r σσμσσσ=--≤ 2. 以塑性屈服为标志的强度理论 2.1最大剪应力理论(第三强度理论)认为材料的破坏原因是由于最大剪应力的作用,其强度条件为: 313[]r σσσσ=-≤ 2.2最大形状改变比能理论(第四强度理论)认为材料的破坏原因是由于最大形状改变比能的作用.其强度条件为: []σ 3. 强度理论的选用 一般情况下,脆性材料选用关乎脆性断裂的强度理论(第一、二强度理沦),塑性材料选用关于屈服的强度理论(第三、四强度理论)。但事实亡材料的危险状态不仅与材料有关,还与所处的应力状态、温度等因素有关。如低碳钢这样的高塑性材料,在三向拉伸应力条件下(图7—2(a)所示带有尖锐环形深切口的圆柱形试件承受轴向拉仲)会发生脆断, 反之,通常所谓脆性材料,在三向压应力作用下,也会表现出明显的塑性,如大理石柱形试件在轴向压缩和径向均匀压力(σσ>径轴)作用下,图7—2(b)).会出现明显 的塑性变形而使试件成为鼓形。因此,对于此类情况,必须强调材料处于脆性状态或塑性状态的概念,应先确定材料所处的状态,再选取相应的强度理论。但在工程常见情况下.一般可按脆性或塑性材料选用相应的强度理论。

难点: 摩尔强度理论 课程要求: 了解四个强度理论的基本观点、相应的强度条件及其应用范围。能正确应用强度理论进行强度计算。对摩尔强度理论有先行了解。 8.10强度理论概述 由固体材料制作的杆件或零件的强度问题.是材料力学研究的最基本问题之一。所谓杆件的强度,就是指杆件抵抗破坏的能力。工程中当杆件承载达到一定程度时,其材料就会在杆件危险截面上的危险点处首先发生屈服或裂开而进入危险状态。因此,为了保证杆件能够正常工作,必须找出杆件材料进人危险状态的原因,并由此建立相应的强度条件。在本章以前,对于各种杆件的强度计算,总是先计算出其横截面上的最大正应力和最大切应力,然后从这两个方面建立其强度条件,即最大正应力小于其许用正应力,最大切应力小于其许用切应力。而许用正应力(切应力),分别由单向应力状态试验(纯剪切试验)在试件破坏时测得的极限应力 (屈服极限或强度极限)除以适当的安全系数n ,得到的。这种强度条件并没有考虑材料的破坏是由什么因素(或主要原因)引起的,因此,对于不考虑材料的破坏是由什么因素引起,而直接根据试验结果建立强度条件的方法,只对危险截面上危险点处是单向应力状态或纯剪应力状态这类特殊情况才适用。在工程实际中,结构及其杆件的危险点并不一定是处于单向应力状态或纯剪切应力状态,而是处于任意二向应力状态或三向应力状态,即复杂应力状态,此时又如何建立强度条件?仍通过直接试验求出极限应力是不可能的。因为在复杂应力状态下,三个主应力1σ,2σ,3σ之间的比例可能有无限多种,要在每一种比例下都通过对材料的直接试验来确定其极限应力值,不仅是十分繁冗的,而且也是难以做到的。因此,必须找到某种方法,以便能够利用单向应力状态和纯剪切应力状态下试验获得的极限应力数据,来建立复杂应力状态下的强度条件。 实践表明,杆件的危险点无论在单向应力状态下,还是在复杂应力状态下,其破坏的形式大体可以分为两类:一类是脆性断裂,另一类是塑性屈服(或塑性流动)。各种材 a