弯曲模的设计实例(课程设计)(毕业设计)

弯曲模的设计实例(课程设计)(毕业设计)

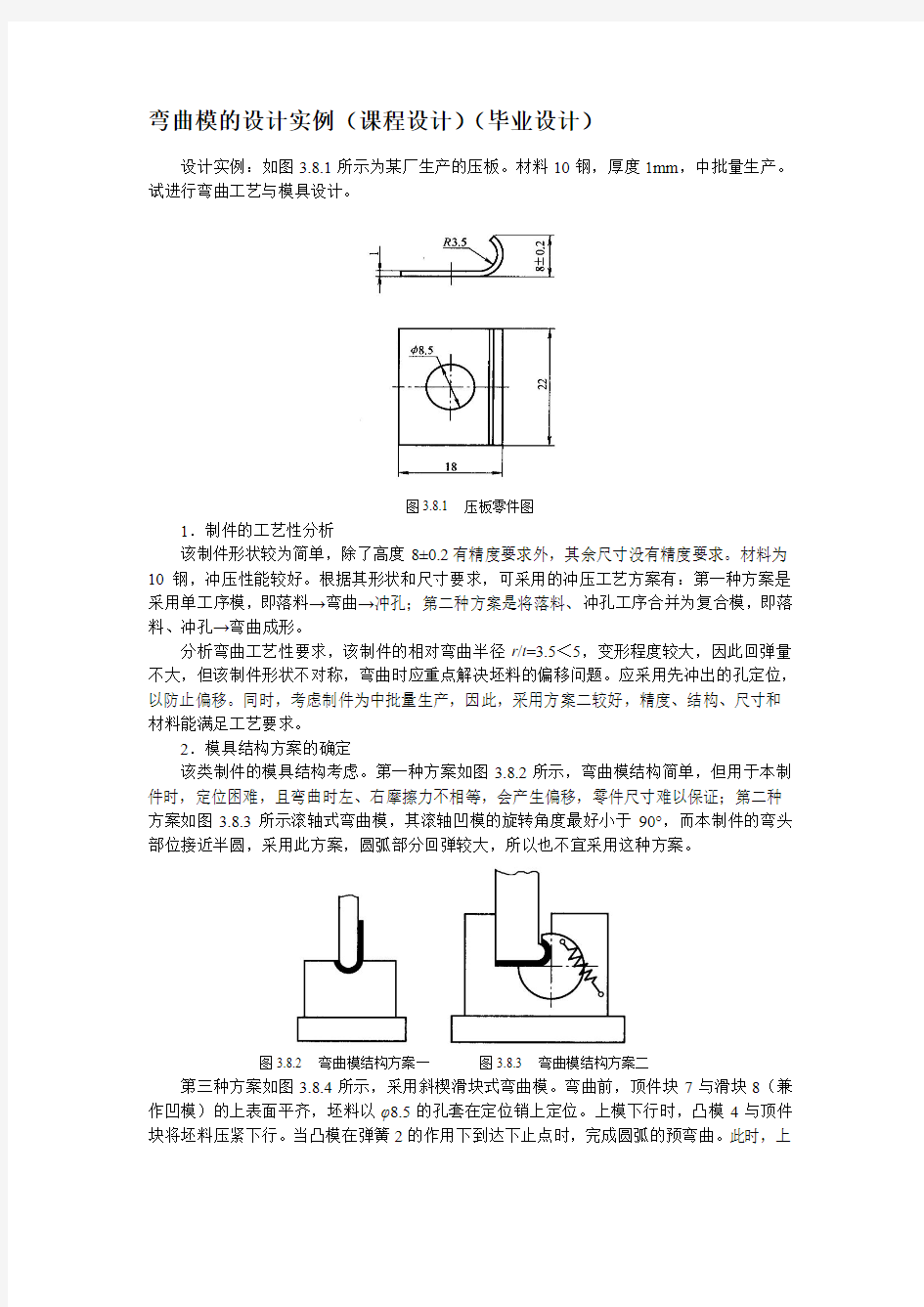

设计实例:如图3.8.1所示为某厂生产的压板。材料10钢,厚度1mm,中批量生产。试进行弯曲工艺与模具设计。

图3.8.1 压板零件图

1.制件的工艺性分析

该制件形状较为简单,除了高度8±0.2有精度要求外,其余尺寸没有精度要求。材料为10钢,冲压性能较好。根据其形状和尺寸要求,可采用的冲压工艺方案有:第一种方案是采用单工序模,即落料→弯曲→冲孔;第二种方案是将落料、冲孔工序合并为复合模,即落料、冲孔→弯曲成形。

分析弯曲工艺性要求,该制件的相对弯曲半径r/t=3.5<5,变形程度较大,因此回弹量不大,但该制件形状不对称,弯曲时应重点解决坯料的偏移问题。应采用先冲出的孔定位,以防止偏移。同时,考虑制件为中批量生产,因此,采用方案二较好,精度、结构、尺寸和材料能满足工艺要求。

2.模具结构方案的确定

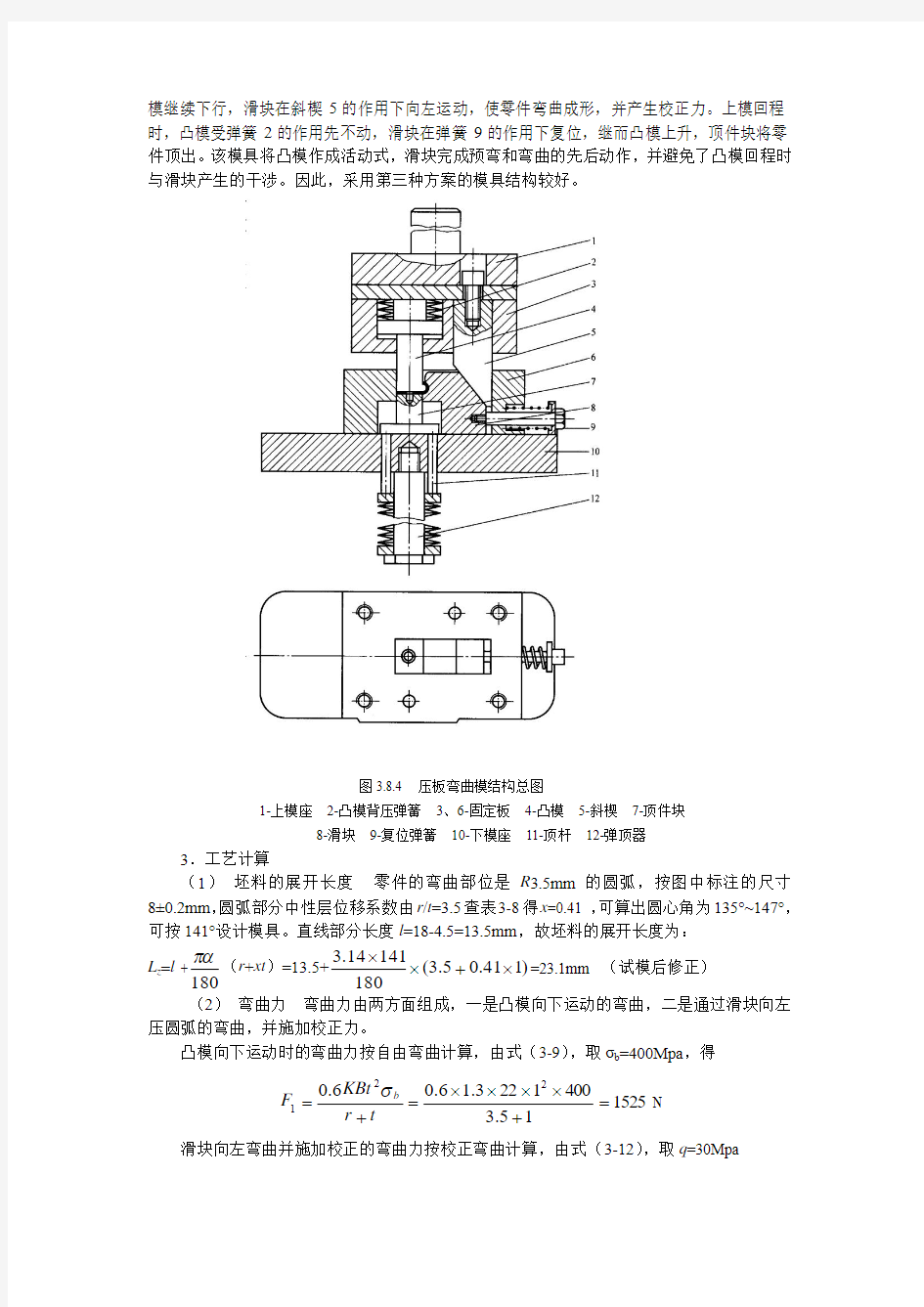

该类制件的模具结构考虑。第一种方案如图3.8.2所示,弯曲模结构简单,但用于本制件时,定位困难,且弯曲时左、右摩擦力不相等,会产生偏移,零件尺寸难以保证;第二种方案如图3.8.3所示滚轴式弯曲模,其滚轴凹模的旋转角度最好小于90°,而本制件的弯头部位接近半圆,采用此方案,圆弧部分回弹较大,所以也不宜采用这种方案。

图3.8.2 弯曲模结构方案一图3.8.3 弯曲模结构方案二

第三种方案如图3.8.4所示,采用斜楔滑块式弯曲模。弯曲前,顶件块7与滑块8(兼作凹模)的上表面平齐,坯料以φ8.5的孔套在定位销上定位。上模下行时,凸模4与顶件块将坯料压紧下行。当凸模在弹簧2的作用下到达下止点时,完成圆弧的预弯曲。此时,上

模继续下行,滑块在斜楔5的作用下向左运动,使零件弯曲成形,并产生校正力。上模回程时,凸模受弹簧2的作用先不动,滑块在弹簧9的作用下复位,继而凸模上升,顶件块将零件顶出。该模具将凸模作成活动式,滑块完成预弯和弯曲的先后动作,并避免了凸模回程时与滑块产生的干涉。因此,采用第三种方案的模具结构较好。

图3.8.4 压板弯曲模结构总图 1-上模座 2-凸模背压弹簧 3、6-固定板 4-凸模 5-斜楔 7-顶件块

8-滑块 9-复位弹簧 10-下模座 11-顶杆 12-弹顶器

3.工艺计算

(1) 坯料的展开长度 零件的弯曲部位是R 3.5mm 的圆弧,按图中标注的尺寸8±0.2mm ,圆弧部分中性层位移系数由r /t =3.5查表3-8得x =0.41 ,可算出圆心角为135°~147°,可按141°设计模具。直线部分长度l =18-4.5=13.5mm ,故坯料的展开长度为:

L z =l +180πα(r +xt )=13.5+)141.05.3(180

14114.3?+??=23.1mm (试模后修正) (2) 弯曲力 弯曲力由两方面组成,一是凸模向下运动的弯曲,二是通过滑块向左压圆弧的弯曲,并施加校正力。

凸模向下运动时的弯曲力按自由弯曲计算,由式(3-9),取σb =400Mpa ,得

15251

5.34001223.1

6.06.0221=+????=+=t r KBt F b σN 滑块向左弯曲并施加校正的弯曲力按校正弯曲计算,由式(3-12),取q =30Mpa

得 5280308222=??=?=q A F N

校正力是通过斜楔传递给滑块的,取斜楔的角度为45°,故总弯曲力为:

F =F 1+F 2=1525+5280=6850N

(3) 回弹的考虑 圆弧部分的相对弯曲半径r /t =3.5<5,故半径的回弹值较小,可以忽略。凸模工作部分设计成半圆形,补偿角度的回弹量,同时施加校正力以保证弯曲件的质量。

(4) 凸模与滑块(凹模)工作部位尺寸确定 滑块(凹模)在初始位置要配合凸模完成第一次弯曲,然后滑块在斜楔的作用下向左移动,完成圆弧部位的弯曲成形。凸模与凹模的间隙用式(3-17)计算,由表3-17查出系数c =0.10,则

Z =t max +ct =1.1+0.1×1=1.2mm

由于弯曲半径的回弹值可以忽略,故凸模圆角半径r p =r =3.5mm 。凹模的圆角取r d =3t =3mm 。凸模与滑块(凹模)工作部位尺寸关系如图3.8.5所示。由图可看出,当滑块移动行程为2.3mm 时,就可使滑块的R 4.5mm 的圆心与凸模圆心重合。考虑到校正弯曲、料厚为1mm ,因此滑块的行程应为2.5 mm 。当凸模到达下止点后,上模还需继续下降,推动斜楔左移。同时,根据弯曲件尺寸要求并考虑凹模强度,凸模从接触坯料到弯曲成形需下行14mm 。

图3.8.5 凸模与滑块工作部位的尺寸关系

(5)弹簧设计

1)凸模背压弹簧(图3.8.4件2) 对凸模背压弹簧的基本要求是:1) 为满足由弹簧的弹力完成对坯料的预弯曲,弹簧的预压力必须大于初始弯曲力1525N ;2) 凸模达到下止点时,斜楔才开始推动滑块向左运动(见图3.8.5),因斜楔的角度为45°,故上模继续向下的行程是2.5mm ,即弹簧进一步的压缩量为2.5mm 。

由于需要弹簧产生的弹力较大,而安装空间较小,因此宜选用弹力较大的碟形弹簧。通过初步计算并对照有关碟形弹簧标准规格,选用8片外径φ50mm 、料厚2mm 的碟形弹簧组成弹簧组,每片弹簧的允许变形量为1.05mm ,允许载荷为4770N 。设定每片弹簧的预压量为0.35mm ,则具有的预压力为4770×0.35/1.05=1590N ,8片弹簧的预压高度为0.35×8=2.8mm ,总压缩量为2.8+2.5=5.3mm ,没有超过弹簧的允许变形量1.05×8=8.4mm 。

2) 弹顶器弹簧 弹顶器弹簧的预压力同样要略小于1525N ,才能预弯成形。弹顶器的工作与凸模从接触坯料到弯曲成形需下行的行程相同,为14mm 。

弹顶器弹簧也选用与凸模背压弹簧相同的规格,考虑行程大的特点,用40片组成弹簧组,则其最大允许变形量为1.05×40=42mm ,则总预压量为0.35×40=14mm 。加上弹顶器的工作行程为14mm ,因此弹簧的总压缩量为14+14=28mm ,没有超过弹簧的允许变形量42mm 。

由于凸模背压弹簧每片的压缩量与弹顶器弹簧相同,受力也相同,因弹顶器弹簧每片弹

簧的压缩量为28/40=0.7mm,故凸模背压弹簧的总压缩量为0.7×8=5.6mm,减去预压的2.8mm,则凸模在固定板中的相对移动量为5.6-2.8=2.8mm。因此上述选用的两组弹簧都能符合模具设计要求。

3)滑块复位弹簧滑块复位弹簧只要求在上模回程时能使滑块可靠复位,可采用一般圆柱螺旋压缩弹簧。查有关标准,选用弹簧 1.6×15×22GB2089—1980,弹簧的极限压缩量h j=15.2mm,极限工作压力F j=79.6N。

4.主要模具零件的设计

(1)凸模凸模上部的圆柱是碟形弹簧的导向杆,因此其上部圆柱的直径应稍小于弹簧内径(φ25.4mm),取φ24mm。每片弹簧高度是3.4mm,工作时的总压缩量是0.7mm,圆柱的高度应是弹簧压缩变形后的高度,即为(3.4-0.7)×8=21.6mm。凸模的中间部位设计成圆柱形台肩,直径取φ50 mm,下部为工作部分,具体尺寸见图3.8.6。

图3.8.6 凸模

(2)滑块滑块的斜面、底面和台阶面是滑动工作面,表面要求光滑。滑块的上面是坯料定位面,侧面圆弧部位是弯曲凹模的工作部位,具体结构和尺寸如图3.8.7所示。滑块的右侧装有螺栓和弹簧,用于滑块的复位。

图3.8.7 滑块

(3)斜楔斜楔的宽度可比滑块的宽度略小,取21mm,长度取24mm。斜楔与凸模固定板采用H7/k6配合,并用M10的螺栓将斜楔固定在垫板上。为了便于调整圆弧部位的间隙,并控制校正力的大小,斜楔与固定板之间可设置调整垫片。

(4)顶件块顶件块上部为矩形,其宽度与坯料相等,上面设有定位销。顶件块下部为圆柱形,外径可与碟形弹簧外径相等,底面通过4个顶杆与弹顶器相接触。当模具处于开

启状态时,顶件块在弹顶器的作用下,其上表面与滑块等高,便于坯料的定位。

课程设计-焊片冲压工艺及模具设计

课程设计 课程名称冲压工艺及模具设计 题目名称焊片冲压工艺及模具设计学生学院材料与能源学院 专业班级材料成型及控制工程 材料加工0902班 学号 3109006735 学生姓名 指导教师

广东工业大学课程设计任务书 题目名称保温瓶内胆底拉深工艺及模具设计 学生学院材料与能源学院 专业班级材料成型及控制工程专业09材加02班 姓名 学号3109006735 一、课程设计的内容 1、冲压工艺设计:包括工艺分析、方案选择、工艺计算、模具结构尺寸的确定,压力机的选择等; 2、模具结构及其零部件设计:设计一道工序的冲模,绘制冲模总装配图及主要零件图(指导老师指定); 3、编写冲压工艺过程卡; 4、编写设计计算说明书,用本校设计说明书专用纸书写或A4纸打印,并装订成册。 二、课程设计的要求与数据 工艺方案合理、设计计算正确;模具图纸整洁、布局合理、图纸标注等符合国标;设计说明书要求书写工整、条理清晰、数据可靠、计算准确、格式等符合学校统一要求;独立按时完成设计任务。 课程设计图纸工作量约1.5张零号图纸(包括工艺卡片);设计说明书20~25页。 课程设计时间共1.5周。 三、课程设计应完成的工作 1、制定冲压件的工艺过程,包括分析零件的冲压工艺性,拟订冲压件的工艺方案,确定合理的排样形式、裁板方法,并计算材料的利用率;

2、模具设计,包括模具类型及结构形式的确定,模具零件的选用、设计、计算,绘制模具总装配图,模具零件图等; 3、编写完整的设计计算说明书。 四、课程设计进程安排 序号设计各阶段内容地点起止日期 1 布置题目,工艺分析与工艺计算教1-211 6.11 2 工艺方案比较与模具结构草图教1-211 6.12 3 绘制模具总装配图教1-211 6.13-6.14 4 绘制零件图、编冲压工艺卡教1-211 6.15 5 书写设计说明书教1-211 6.18 6 答辩教1-211 6.19 7 资料修改及上交教1-211 6.20 五、应收集的资料及主要参考文献 1、冲压工艺及模具设计课程设计指导书; 2、冲裁工艺与模具设计、弯曲工艺与模具设计、拉深工艺与模具设计等; 3、冲模设计图册。 发出任务书日期: 2012 年 6 月 11 日指导教师签名: 计划完成日期: 2012 年 6 月 20 日基层教学单位责任人签章: 主管院长签章:

支承板弯曲模毕业设计论文

摘要 模具在在现代生产中,是生产各种工业产品的重要工艺装备,它以其特定的形状通过一定的方式使原材料成形。例如,冲压件和锻件是通过冲压或锻造方式使金属材料在模具内发生塑性变形而获得的,金属压铸、塑料、陶瓷、橡胶等金属和非金属制品,绝大多数也是模具成形的。由于模具成形具有优质、高产、省料和低成本等特点,现在已在国民经济中占有非常大的比重。并且随着汽车、计算机、电机、电器和日用工业品等现代社会产品对其产品质量、生产成本和更新换代的速度的越来越高的要求,没有模具是难以想象的。 随着现代技术的发展,模具也已使用了CAD/CAM来辅助设计了,另外由于模具采用很多标准件使得模具制造都趋向于采用标准来设计,因此在设计模具中对模具标准越了解的设计起来越得心应手。 此零件是很通用的零件,本设计的目的是制造一套模具对一板料进行直接弯曲之后,制造一个按照给定要求的合格的支承板零件。为了使这套模具要有高经济和效率的特点,在这里我设计了单工序裁模具,操作方便安全,生产效率高。弯曲模是把金属板料、型材或管料等弯成一定曲率和角度的装置。在弯曲模中,要求能弯曲零件90度,又由于零件的实际结构,我采用了U形弯曲模。 关键词:冷冲模弯曲 U型件 毕业设计任务书

设计题目:支承板弯曲模设计 函授站:大学兴平函授站专业:机电 班级:091机电一体化大学学生姓名刘根 指导教师:王晓宇(高级讲师) 1、设计的主要任务及目标 弯曲模是将毛坯或工序件沿某一直线弯成一定角度和形状的冲模。弯曲模的结构形式很多,最常见的单工序弯曲模有V形件弯曲模、U形件弯曲模、Z形件弯曲模。支承板弯曲模是U形件弯曲模设计。 如图所示制件,分析制件结构工艺性、确定弯曲模结构,绘制模具结构图。 1)、熟悉模具设计方法、步骤、初步培养设计模具的基本能力。 2)、熟悉有关工具书籍、技术标准和参考资料。 3)、培养分析问题、解决问题的实际能力。 2、设计的基本要求和内容 1)、完成制件成型工艺分析、确定制件成型工艺方案。 2)、确定模具总体结构方案,完成有关设计计算工作。 3)、绘制模具装配图。(A1图) 4)、绘制主要零件的零件图。(相当于A1图三张) 5)、完成8千字以上毕业设计说明书。 3、主要参考文献 翁其金主编《冲压工艺与冲模设计》 周玲主编《冲模设计实例详解 夏立戎主编《模具技术》 陈良辉主编《模具工程技术基础》 任建伟主编《模具工程技术基础》

四角件弯曲模具设计

武汉理工大学华夏学院 课程设计说明书 题目四角弯曲零件冲压工艺与模具设计学院名称机电工程学院 班级机制1071班 学号 10110107115 学生姓名肖一民 指导教师欧阳伟 2010年 12月 29日

目录 1.设计课题1 2.课程设计的目的及要求 2 1.工艺过程的制定 3 1.1 制件的工艺性分析 3 1.1.1冲压件的形状和尺寸应满足的要求 3 1.1.2冲压件的精度与断面粗糙度 3 1.2冲压工艺方案的分析与制定 4-5 2 设计工艺计算 6 2.1弯曲件展开尺寸的计算 6 2.2冲压力的计算及冲压设备的选择 7 2.2.1冲压力的计算 8 2.2.2初选冲压设备 8 2.3材料利用率及弯曲回弹值的计算 8 3.模具工作零件设计 9 3.1 弯曲模具工作零件尺寸的计算 9 3.1.1凸模与凹模的圆角半径 9 3.1.2凹模深度 9 3.1.3弯曲模凸模和凹模的间隙 10 3.2模具工作零件结构的确定 10-12 4. 模具其他零件的设计 13-14 5.设计心得体会15 6.参考文献16

序言 模具做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。 设计出正确合理的模具不仅能够提高产品质量、生产率、具使用寿命,还可以提高产品经济效益。在进行模具设计时,必须清楚零件的加工工艺,设计出的零件要能加工、易加工。充分了解模具各部件作用是设计者进行模具设计的前提,新的设计思路必然带来新的模具结构。 本次设计了一套弯曲模具。经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,通过冲压力、顶件力、卸料力和弯曲力等计算,确定压力机的型号。再分析对冲压件加工的模具适用类型选择所需设计的模具。得出将设计模具类型后将模具的各工作零部件设计过程表达出来。在设计说明书的第一部分,说明了冲压模具的重要性与本次设计的意义,接着是对冲压件的工艺分析,完成了工艺方案的确定。第二部分,对零件排样图的设计,完成了材料利用率的计算。再进行弯曲工艺力的计算和弯曲模工作部分的设计计算,对选择

支撑板弯曲模设计实例

支撑板弯曲模设计实例 1弯曲模设计的前期准备 图1-1 U型零件图 确定工件类型是弯曲件后,要根据零件图及生产批量要求,分析弯曲件的工艺性.根据所确定的弯曲模结构形式,把弯曲工件结构部分画出,这时画出的结构图是工件示意图,其目的是为了分析所确定的结构是否合理,毛坯弯曲后能否满足产品的技术要求,根据分析结果对模具简图进行修正,为最后确定弯曲模结构做准备。 1.1 模具的组成 支承板弯曲模的上模主要由上模固定座,凸模等零件组成;下模主要由凹模,凹模固定板,顶板,顶杆,和下模座等零件组成。 1.2 阅读弯曲件产品图 阅读弯曲件产品图(图1-1)的主要目的是了解产品图上弯曲件的尺寸要求,材料要求是否满足弯曲件的工艺要求,若工件某个尺寸不能满足弯曲工艺要求时,要及时与产品设计者沟通,在不影响整体产品质量的前提下,要尽可能使工件最终满足弯曲工艺的要求。 1.3 分析弯曲件工艺 如支承板工件是典型的U型件,零件图中的尺寸公差为未注公差,在外理这类公差等级时均按IT14级要求。弯曲圆角半径R为2mm,大最小弯曲半径

(rmin=0.6t=0.6*2=1.2mm)故此件形状,尺寸,精度均满足弯曲工艺的要求,可用弯曲工序加工。 2 弯曲模整体方案的确定 2.1弯曲模类型的确定 根据工件的形状,尺寸要求来选择弯曲模的类型。此工件属于典型的U型件,故采用U型件弯曲模结构。 2.2弯曲模结构形式及工作过程 U型件弯曲模在结构上分顺出件和逆出件两大类型。此工件采用逆出件弯曲模结构。 图2-1模具结构图

模具工作过程:开启模具后,将落料件放置于挡料块4与凹模3间,当弯曲模具的上模向下运行时,凸模7和顶件块6压住弯曲毛坯,使弯曲毛坯准确地、可靠地定位,凸模7、凹模3将弯曲毛坯逐渐夹紧下压而弯曲;当模具的上模继续向下行进,R2圆弧很快成形。当行程终了时,凸模7回程,弹顶器通过推杆5、顶件块6将弯曲件顶出。从而完成一个工作过程。 2.3弯曲工艺计算 2.3.1 弯曲件展开长度计算 图2-2预弯零件尺寸图 (1)无圆角半径(较小)的弯曲件(r〈0.5t)根据毛坯与制件等体积法计算。(2)有圆角半径(较大)的弯曲件(r>0.5t)根据中性层长度不变原理计算。因为r=2>0.5t=0.5*2=1mm,属于有圆角半径(较大)的弯曲件.所以弯曲件的展开长度按直边区与圆角区分段进行计算.视直边区在弯曲前后长度不变,圆角区展开长度按弯曲前后中性层长度不变条件进行计算. ①变形区中性层曲率半径p P=r+kt=2+0.38*2=2.76(mm) LZ=∑l+∑A 其中 A=(180°-β)∏/180°*ρ(中性层圆角部分的长度) A=∏а/180°*p=3.14*90°/180°*2.76≈4.3332(mm) 该零件的展开长度为 Lz=26*2+42+4.3332*2≈102.67(mm) 以上格式中 P---中性层曲率半径,mm; k---中性层位系数,查表得k=0.38 r---弯曲内弯曲半径,mm

最新电视机后盖冲件级进模毕业设计

电视机后盖冲件级进模毕业设计 中文摘要:本次设计了一套级进模。经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用冲孔落料工序,通过冲裁力、顶件力、卸料力等计算,确定压力机的型号。再分析对冲压件加工的模具适用类型选择所需设计的模具。得出将设计模具类型后将模具的各工作零部件设计过程表达出来。 在文档中第一部分,主要叙述了冲压模具的发展状况,说明了冲压模具的重要性与本次设计的意义,接着是对冲压件的工艺分析,完成了工艺方案的确定。第二部分,对零件排样图的设计,完成了材料利用率的计算。再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,对选择冲压设备提供依据。最后对主要零部件的设计和标准件的选择, 为本次设计模具的绘制和模具的成形提供依据,以及为装配图各尺寸提供依据。通过前面的设计方案画出模具各零件图和装配图。 本次设计完成冲模分析与设计,绘制整套装配图及零件图。本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本 关键词:模具,落料,冲孔,弯曲,凹模,凸模,镶块;

Abstract:This design carries on blanking, the piercing progressive dies design. The article has briefly outlined the press die at present development condition and the tendency. It has carries on the detailed craft analysis and the craft plan determination to the product. According to general step which the press die designs, calculated and has designed on this set of mold main spare part, for example: The punch, the matrix, the punch plate, the backing strip, the matrix plate, stripper plate, stop pin, pilot pin and so on. The die sets uses the standard mould bases, has selected the appropriate press equipment. In the design has carries on the essential examination computation to the working elements and the press specification. In addition, this die employs the finger stop pin and the hook shape stop pin. The mold piercing and blanking punch are fixed with the different plates separately in order to coordinate the gap conveniently; complete the analysis and design of die. Map the entire assembly drawings and parts diagram. Fell in the blanking punch is loaded by pilot pin, guarantee the relative position of the hole and the contour, increase the processing precision. This structure may guarantee the die move reliably and the request of mass production Key words: mold, blanking, punching, bending, die, punch, insert 本设计来自:我要毕业设计网https://www.360docs.net/doc/f613338159.html, 在毕业设计网注册后联系客服均可获赠您要求的毕业设计资料 客服QQ:8191040 说明:本软件/论文系有偿阅读、使用,完整CAD图纸或源代码请联系客服购买 ****************************************************************** 全国最全毕业设计,详细目录请加QQ8191040索取 模具毕业设计(注塑模,冲压模),计算机毕业设计 (ASP, https://www.360docs.net/doc/f613338159.html,, C#, Delphi, JA V A, JSP, PB, VC,VB,VFP等) 机械毕业设计,电子信息类毕业设计,土木路桥毕业设计等等 7万余篇本科硕士论文,工商管理毕业论文汉语言文学毕业论文国际贸易学毕业论文经济管理毕业论文会计学论文教育类毕业论文等

钢框架支撑结构设计实例(书稿例题)

钢框架-支撑结构设计实例 4.10.1 工程设计概况 本建筑为某公司办公楼,位于沈阳市区,共七层。总建筑面积约59002m ,总高度30.6m ,室内外高差0.600m ;底层层高4.5m ,顶层层高4.5m ,其余层均为4.2m 。设两部楼梯和两部电梯。墙体采用聚氨酯PU 夹芯墙板。屋面为不上人屋面。 结构形式为钢框架—支撑体系。设计基准期50年,雪荷载0.502 m kN ,基本风压:0.552 m kN 。抗震设防烈度为7度,设计基本加速度为0.1g ,结构抗震等级四级。结构设计基准期50年。 地质条件:拟建场地地形平坦,地下稳定水位距地坪-9.0m 以下,冰冻深度-1.20m ,地质条件见表4-24,Ⅱ类场地。 4.10.2 方案设计 1.建筑方案概述 1)设计依据 《民用建筑设计通则》GB50352-2005 《办公建筑设计规范》JGJ67-2006 《建筑设计防火规范》GB50016-2006 2)设计说明 (1)屋面(不上人屋面) 防水层:SBS 改性沥青卷材(带保护层); 40mm 厚1:3水泥沙浆找平层; 70mm 厚挤塑板保温层; 1:6水泥炉渣找坡(最薄处30mm,坡度2%); 压型钢板混凝土组合板(结构层折算厚度100mm ); 轻钢龙骨吊顶。 (2)楼面: 20mm 厚大理石面层; 20mm 厚1:3干硬性水泥沙浆找平层; 压型钢板混凝土组合(结构层折算厚度100mm ); 轻钢龙骨吊顶。 (3)门窗 本工程采用实木门和塑钢玻璃窗。 (4)墙体 外墙为双层聚氨酯PU 夹芯墙板300mm (内塞岩棉); 内墙为双层聚氨酯PU 夹芯墙板180mm 厚聚氨酯PU 夹芯墙板; 2. 结构方案概述 1)设计依据 本设计主要依据以下现行国家规范及规程设计: 《建筑结构荷载规范》(GB50009-2001)(2006版) 《钢结构设计规范》(GBJ50017-2003) 《建筑抗震设计规范》(GB50011-2010) 《混凝土结构设计规范》(GB50010-2002)

弯曲模课程设计报告说明书

目录 第一章概述 (1) 1.1设计的目的 (1) 1.2设计要求 (1) 1.3模具设计的意义 (1) 第二章冲压件的工艺分析 (2) 2.1模具设计的内容 (2) 2.2弯曲件的质量分析 (3) 2.3弯曲件的工艺性 (6) 第三章设计方案的确定 (7) 3.1弯曲件坯料展开尺寸的计算 (7) 3.2弯曲力的计算与压力机的选用 (8) 3.3弯曲模工作部分尺寸设计 (9) 3.4模具零件材料的选取 (13) 3.5模具零件形式的选取 (13) 第四章模具的工作原理及生产注意事项 (17) 4.1工作原理 (17) 4.2生产注意事项 (17) 第五章总结 (19)

第一章概述 1.1设计的目的 课程设计是冲压模具课程设计重要的综合性与实践性教学环节。课程设计的基本目标是: (1)综合运用冲压模具设计、机械制图、公差与技术测量、机械原理及零件、模具材料及热处理、模具制造工艺等先修课程的知识,分析和解决冲压模具设计过程中遇到的问题,进一步加深对所学知识的理解; (2)通过设计实践,逐步树立正确的设计思想,增强创新意识,基本掌握塑料模具设计的一般规律,培养分析问题和解决问题的能力。 (3)通过计算绘图和运用技术标准、规范、设计手册等有关设计资料,进行冲压模具设计技能训练,为此后的模具设计及其机械设计打下良好的基础。 1.2设计要求 详尽的设计计算说明书1份、工作零件图2张、模具装配图1份。 1.3模具设计的意义 冲压成形/塑料成型工艺与模具设计是机制专业的专业基础课程。通过模具的课程设计使学生加强对课程知识的理解,在掌握材料特性的基础上掌握金属成形工艺和塑件成型工艺,掌握一般模具的基本构成和设计方法,为学生的进一步发展打下坚实的理论、实践基础。

铰链垫片级进模毕业设计

中文摘要 中文摘要 金属板料冲压是一种在工业生产中应用广泛的加工方法。随着现代各行各业突飞猛进的发展,金属件的结构复杂,精度高,需求量多,加上对生产的安全性、操作的方便性,加工的经济性等要求也日益提高,采用单工位模具已经无法满足生产的需要,许多制造商均采用多工位级进模进行生产。因此,多工位级进模在国内外模具制造业中应用日趋广泛。多工位级进模是在普通级进模的基础上发展起来的一种模具,是当代所有模具中冲压功能最多、结构最复杂、生产效率和自动化程度最高的一种冲模。在多工位级进模结构设计过程中,首先必须设计级进模的总装结构,然后再在此基础上进行模具其他零部件的设计。本论文分析了铰链垫片的工艺性,介绍了铰链垫片多工位级进模总体结构设计,对工件进行了展开计算,确定了工件加工成型的工艺方案和排样方案,对模具进行了工艺计算,根据计算结果进行了凸模、凹模、垫板、导料板、卸料板、镶块等主要零部件的设计,还根据各标准对模具中用到的其他标准件,如模架、导柱导套等,进行了选择与设计。实践证明:该模具结构合理、可靠,并能保证产品质量,对此类零件的级进模设计有参考价值。 关键词:级进模; 铰链垫片;排样设计

吉林大学本科生毕业论文 Abstract Sheet metal stamping is a widely used method in industrial production. With the rapid development of modern businesses,the structure of the metal pieces becomes more and more complex. The metal pieces also need to have high accuracy. At the same time, the demands of the production security, the ease of operation, the economy of processing are increasing. Single-stage molds can’t meet the the needs of production. Many manufacturers use the multi-position progressive die in production. Therefore, Multi-position Progressive Dies are used increasingly widespread in the die manufacturing at home and abroad. Multi-position Progressive Die is developed basing on the general progressive die. It has the most pressing function, the most complex structure, productivity and the highest degree of automation. In the design of the multi-position progressive die, we must design the assembly structure of the progressive die. And then, we design other components of it. In this page, I analyzed the manufacturability of a hinge gasket piece, as well as design of the overall structure. I also did the calculation of the workpiece, determined the workpiece’s forming process and the nesting program and did a calculation of the mold process. After that, I designed the die in all aspects. The application shows that the die is feasible and reliable in structure and can ensure the quality of the products. Key words: progressive die; hinge gasket piece; layout design

冲压模课程设计-- Z型弯曲件设计

课程设计说明书 模具设计与制造专业05 级模具(2)班 题目Z型弯曲件 姓名 指导老师

目录 前言 第一部分设计题目 (2) 第二部分弯曲工艺分析 (4) 第三部分主要工艺参数计算 (5) 第四部分排样与定距设计 (6) 第五部分弯曲模工作部分尺寸计算 (8) 第六部分冲压设备的选择 (9) 第七部分模具的总体结构 (10) 第八部分主要零部件的设计及选择 (11) 第九部分模具制造装配要点 (16) 第十部分设计体会 (17) 第十一部分参考文献 (18)

第一部分:设计题目 设计模具名称:弯曲模 工件名称:Z型件 生产批量:大批量 材料:Q235 料厚1.5㎜ 工件简图:如图下所示: 设计要求: (1)对模具: a) 必须保证操作安全、方便。 b)便于搬运、安装、紧固到冲床上方便、可靠 c)生产批量为大批量生产。 d)冲模零件必须具有良好的工艺性,即制造装配容易、便于管理。 e)保证规定的生产率和高质量的冲压件的同时,力求成本低、模具寿命长。 f)保证模具强度前提下,注意外形美观,各部分比例协调。 (2)对图纸: a)总装配图一张。 b)模具零件图(凸、凹模)。

(3)对说明书: a)计算过程详细、完全。 b)内容条理清楚,按步骤书写。 c)资料数据充分,并表明数据出处。 d)公式的字母含义应标明,有时还应标明公式的出处。 e)说明书用计算机打印出来。 第二部分:弯曲工艺分析 1.对弯曲制件 由零件图可见,该弯曲件外形简单,精度要求不高,工件厚度1.5㎜。此工件可用一次单工序模弯曲,定位较为容易,且定位精度易保证。 2.对制件材料 材料为碳素结构钢,其抗剪强度为275-392MPa,抗拉强度为353-500MPa,屈服强度为245MPa,弹性模量为206×103MPa. ㈡模具的工艺分析: 在压力机滑块一次行程弯曲制成工件。 该模具属于单工序弯曲,操作安全、不易于自动化,包括自动送料、自动出件、自动叠片,工件和废料均往下漏,因而不易采用高速压力机生产,冲压精度高,生产效率一般。 第三部分:工艺计算 ㈠弯曲工件的毛坯尺寸计算 根据原始数据可得 t =1.5 r =4

习题答案第4章弯曲工艺及弯曲模具设计

第四章弯曲工艺及弯曲模具设计 一、填空题(每空1分,共分) 1.将各种金属坯料沿直线弯成一定角度和曲率,从而得到一定形状和零件尺寸的冲压工序称为弯曲。(4-1) 2.窄板弯曲后其横截面呈扇形形状。(4-1) 3.在弯曲变形区内,内缘金属切向受压而缩短,外缘金属切向受拉而伸长,中性层则保持不变。(4-1) 4.弯曲时外侧材料受拉伸,当外侧的拉伸应力超过材料的抗拉强度以后,在板料的外侧将产生裂纹,此中现象称为弯裂。(4-2) 5.在外荷作用下,材料产生塑性变形的同时,伴随弹性变形,当外荷去掉以后,弹性变形恢复,使制件的形状和尺寸都发生了变化,这种现象称为回弹。(4-2) 6.在弯曲过程中,坯料沿凹模边缘滑动时受到摩擦阻力的作用,当坯料各边受到摩擦阻力不等时,坯料会沿其长度方向产生滑移,从而使弯曲后的零件两直边长度不符合图样要求,这种现象称之为偏移。(4-2) 7.最小弯曲半径的影响因素有材料力学性能、弯曲线的方向、材料热处理状况、弯曲中心角。(4-2) 8.轧制钢板具有纤维组织,平行于纤维方向的塑性指标高于垂直于纤维方向的塑性指标。(4-2) 9.为了提高弯曲极限变形程度,对于经冷变形硬化的材料,可采用热处理以恢复塑性。(4-2) 10.为了提高弯曲极限变形程度,对于侧面毛刺大的工件,应先去毛刺,当毛刺较小时,也可以使毛刺的一面处于弯曲受压的内缘,以免产生应力集中而开裂。(4-2)11.弯曲时,为防止出现偏移,可采用压料和定位两种方法解决。(4-2)12.弯曲时,板料的最外层纤维濒于拉裂时的弯曲半径称为最小弯曲半径。(4-2)13.弯曲变形的回弹现象的表现形式有曲率减小、弯曲中心角减小两个方面。(4-2) 14.在弯曲工艺方面,减小回弹最适当的措施是采用校正弯曲。(4-3)15.常见的弯曲模类型有:单工序弯曲模、级进弯曲模、复合弯曲模、通用弯曲模。(4-6) 16.对于小批量生产和试制生产的弯曲件,因为生产量小,品种多,尺寸经常改变,采用常用的弯曲模成本高,周期长,采用手工时强度大,精度不易保证,所有生产中常采用通用弯曲模。(4-6) 17.凹模圆角半径的大小对弯曲变形力、模具寿命、弯曲件质量等均有影响。(4-6)二、判断题(每小题分,共分) 1.(×)弯曲中性层就是弯曲件的中心层。(4-1) 2.(×)板料的弯曲半径与其厚度的比值称为最小弯曲半径。(4-2) 3.(×)弯曲件的回弹主要是因为冲件弯曲变形程度很大所致。(4-2) 4.(√)校正弯曲可以减少回弹。(4-2) 5.(×)弯曲线的方向与板料的轧制方向垂直有利于减少回弹。(4-2) 6.(×)弯曲时,模具间隙越大,回弹角越小。(4-2) 6.(×)一般弯曲U形件时比V形件的回弹角大。(4-2) 7.(√)弯曲件的精度受坯料定位、偏移、回弹,翘曲等因素影响。(4-3)

Z形件弯曲模设计

Z形件弯曲模设计——冲压模具课程设计说明书课程设计 该文章讲述了Z形件弯曲模设计——冲压模具课程设计说明书课程设计. 冲压模具课程设计说明书——Z形件弯曲模设计 零件简图:如下图所示 生产批量:大批量 材料:Q235 材料厚度:1.5mm 冲压件工艺分析

该工件只有切断和弯曲两个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通弯曲就能满足要求. 主要设计计算 毛坯尺寸计算 工件弯曲半径r>0.5t,故坯料展开尺寸公式为: LZ=L直1+ L直2 +L直3 +L弯1+ L弯2 查表3.4.1,当r/t=2.5,x=0.39. L直1=14-r-t=14-4-1.5=8.5mm, L直2=40-2t-2r=29mm, L弯1=∏α/180(r+xt)=3.14×90(4+0.39×1.5)/180=7.1984mm, 故LZ=8.5+29+8.5+7.1984+7.1984=60.3968mm 弯曲力:F自=6.6KBt2σb/r+t=2042.182 N σb=400MPa F校=AP=19600 N 顶件力或压料力:FD=0.5 F自=1021.91 N 压力机公称压力:F压=1.2 F校=23520 N

冲压工序力计算 根据冲压工艺总力计算结果,并结合工件高度,初选开式固定台压力机 JH21-25. 工作部分尺寸计算 凸模圆角半径:rT=4mm 工作相对弯曲半径r/t较小,故凸模圆角半径rT等于工件的弯曲半径。 ②凹模圆角半径:rA=6mm ∵t≤2mm,∴rA=(3___6)t=6mm. 凸,凹模间隙: 弯曲模:Z/2=tmax+Ct=1.5+0.075+0.05×1.5=1.7mm 切断:Z=0.18mm 凹模深度: t=1.5mm,凹模h0值: h0=4mm. 横向尺寸及公差: 凹模:(60.40-8.5)0+σκ=51.900+0.030mm 活动凸模:LA=(Lmax-0.75Δ)0+σκ=39.550+0.030 LT=(LA-2)0-Σt=39.55-3.4=36.150-0.020mm

锻造:V型件弯曲模具设计课程设计

课程设计 ——V型零件的弯曲工艺及模具设计 学校:沈阳工业大学 指导教师:于宝义 班级:成控0804班 学号:080201116 姓名:何哲

一、零件的工艺性分析 1、零件的工艺性分析 如图所示为零件图 零件图生产批量:大批量 材料:厚度为4mm的Q235钢板 碳素结构钢的化学成分、性能及用途 部分碳素钢抗剪性能 如上图可知碳素结构钢,其抗剪强度为310—380Mpa,抗拉强度为375—460Mpa,屈服强度为235Mpa,弹性模量为206000Mpa。并会随着材质的厚度的增加而是其屈服值减少。由于含碳适中,综合性能较好,强度、塑性等性能得到较好的配合,用途最广泛。 尺寸精度:该零件图上已经标出了零件的弯曲角度,零件的高度和零件的宽度,其余并未标准,属自由尺寸,可以按着IT13级确定工件的公差。 工件结构的形状:制件需要进行落料,弯曲两道基本工序,尺寸小。 结论:该制件可以进行冲压。 制件为大批量生产,应重视模具材料和结构的选择,保证模具的复杂程度和模具的寿命。

2、确定工艺方案 各类模具结构及特点比较 根据制件的工艺性分析,该弯曲件外形简单,精度要求不高,工件厚度4mm。次工件可用一次单工序模弯曲,且定位精度易保证。

二、冲压模具总体结构设计 1、模具类型的选择 冲压工艺分析可知,采用单工序冲压,所以模具类型为单工序模。 2、操作与定位方式 零件大批量生产,安排生产可采用手工送料方式能够达到批量生产,且能降低模具成本,因此采用手工送料方式。零件尺寸较小,厚度较小,宜采用定位板定位。 3、卸料与出件方式 因为工件料厚为4mm,相对较薄,卸料力不大,故可采用弹性料装置卸料 三、冲压模具工艺与设计计算 1、弯曲工件毛坯尺寸计算 相对弯曲半径为:R/t=3/4=0.75>0.5 其中R——弯曲半径(mm) t——材料厚度(mm) 由于相对弯曲半径大于0.5可见制件属于圆角半径较大的弯曲件,应该先求形变区中性层曲率半径β(mm)。 β=r0+kt 其中:r0——内弯曲半径 板料弯曲中性层系数 查上表可得k=0.42 根据β=r0+kt β=3+0.4*4=4.6(mm) I1=I2=21.45mm 所以由公式得:L= I1+ I2+kt=21.45+21.45+0.4*4=44.5(mm) I1、I2——零件直边区长度t——弯曲件厚k——中性层系数 零件图

垫片级进模毕业设计

目录 垫片级进模设计 摘要 (3) 绪论 (3) 第1章冲裁件的工艺分析 (4) 1.1工件材料 (4) 1.2工件结构形状 (4) 1.3工件尺寸精度 (5) 第2章冲裁工艺方案的确定 (5) 第3章模具结构形式的确定 (6) 第4章模具总体设计 (7) 4.1模具类型的选择 (7) 4.2操作方式 (7) 4.3卸料、出件方式 (7) 4.3.1 卸料方式 (7) 4.3.2 出件方式 (8) 4.4确定送料方式 (8) 4.5确定导向方式 (8) 第5章模具设计计算 (8) 5.1排样、计算条料宽度、确定步距、材料利用率 (8) 5.1.1 排样方式的选择 (8) 5.1.2 计算条料宽度 (9) 5.1.3 确定步距 (10) 5.1.4 计算材料利用率 (10) 5.2冲压力的计算 (11) 5.2.1 冲裁力的计算 (11) 5.2.2 卸料力、顶件力的计算 (12) 5.3压力中心的确定 (13) 5.4模具刃口尺寸的计算 (14) 5.4.1 冲裁间隙分析 (14) 5.4.2 落料尺寸 (15) 5.4.3 冲孔尺寸 (15) 第6章主要零部件设计 (15) 6.1工作零部件的结构设计 (15) 6.1.1 凸模 (15) 6.1.2 落料凹模 (16) 6.2卸料部件的设计 (16) 6.2.1 卸料板的设计 (16) 6.2.2 卸料螺钉的选用 (17) 6.3模架以及其他零部件的选用 (17) 第7章校核模具闭合高度及压力机有关参数 (17) 7.1校核模具闭合高度 (17) 7.2冲压设备的选定 (18) 第8章设计并绘制模具总装图及选取标准件 (18) 设计总结 (20)

推板多工位级进模设计论文

目录 第一章绪论 1毕业设计的目的和意义 (4) 2中国模具的发展前景 (4) 第二章冲压设计 1工艺分析 (7) 2工艺方案的确定 (8) 3模具结构形式的确定 (8) 4毛坯尺寸的确定 (9) 5排样图及其经济性分析 (11) 6冲压设备的选用 (13) 7压力中心的确定 (15) 8工作零件刃口尺寸计算 (16) 9主要零部件设计 (21) 10校核压力机安装尺寸 (23) 第三章总结 (24) 第四章致谢 (25) 参考文献 (26)

本工件的外形和四个?11mm的孔属于落料、冲孔工序,需要弯两处弯,伸工序,而两边属于弯曲。方法是先浅拉深,再冲孔,再弯曲,最后落料。该零件是大批量常年生产,若用单工序模制造,工序多且生产率低;若用复合模制造,φ3.3mm的孔的冲孔凸模与工件外形的落料凹模间的间隙太薄,影响模具的寿命,因此采用级进模。 关键词:浅拉伸冲孔弯曲落料级进模

The appearance of this part of the hole and four are charged ?11mm expected, punching procedures, processes belong to the middle of the shallow stretch processes, and are bent on both sides. Discussion is first drawing, then punching, bending again, the final blanking. Use of the programme (1) the processing parts and difficult to guarantee the length of size 420 +0. 15 mm precision, but also easy to punch holes in the wear and lower die life. The analysis compared the determination of final programme (2). The bending of the rebound, can reduce the gap means to avoid or reduce the rebound. Key words: shallow stretch punching bending blanking Progressive Die

冲孔折弯件级进模毕业设计

沈阳理工大学课程设计 摘要 冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。弯曲是将板料、棒料、管材和型材弯曲成一定角度和形状的冲压成形工序。 本文主要研究工作: 利用钢制零件特征之间的关系建立级进模排样设计模型,引如冲压排样设计原则;进一步将钢制零件的形状特征应用于模具结构设计中,建立模具模型,进行模具工艺设计和结构设计,从而确定总体的模具形式;模具投入制造后,可能在制造和生产调试过程中表现出设计的不足和错误,通过总结概括这些问题,可以进行修正工艺设计和模具结构设计,或增加新的工艺规则,为以后的模具设计提供宝贵的经验。 基于以上的研究工作,可以建立一套可行的、适合于小型钢制零件的冲压级进模的设计方法,并在实际生产中应用。 关键词:钢制零件 ; 级进模;排样设计 本设计来自:我要毕业设计网https://www.360docs.net/doc/f613338159.html, 在毕业设计网注册后联系客服均可获赠您要求的毕业设计资料 客服QQ:8191040 说明:本软件/论文系有偿阅读、使用,完整CAD图纸或源代码请联系客服购买 ****************************************************************** 全国最全毕业设计,详细目录请加QQ8191040索取 模具毕业设计(注塑模,冲压模),计算机毕业设计 (ASP, https://www.360docs.net/doc/f613338159.html,, C#, Delphi, JAVA, JSP, PB, VC,VB,VFP等) 机械毕业设计,电子信息类毕业设计,土木路桥毕业设计等等 - I -

7万余篇本科硕士论文,工商管理毕业论文汉语言文学毕业论文国际贸易学毕业论文经济管理毕业论文会计学论文教育类毕业论文等 - II -

支撑板零件冲压工艺及模具设计

支撑板零件冲压工艺及 模具设计 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

支撑板零件冲压工艺及模具设计 模具市场发展趋势 模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。 模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。 我国模具工业的技术水平近年来也取得了长足的进步。大型、精密、复杂、高效和长寿命模具上了一个新台阶。大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。在大型塑料模具方面,已能生产48英寸电视的塑壳模具、g大容量洗衣机全套塑料模具,以及汽车保险杠、整体仪表板等模具。

在精密塑料模具方面,已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。 根据国内和国际模具市场的发展状况,有关专家预测,未来我国的模具经过行业结构调整后,将呈现十大发展趋势:一是模具日趋大型化;二是模具的精度将越来越高;三是多功能复合模具将进一步发展;四是热流道模具在塑料模具中的比重将逐渐提高;五是气辅模具及适应高压注射成型等工艺的模具将有较大发展;六是模具标准化和模具标准件的应用将日渐广泛;七是快速经济模具的前景十分广阔;八是压铸模的比例将不断提高,同时对压铸模的寿命和复杂程度也将提出越来越高的要求;九是塑料模具的比例将不断增大;十是模具技术含量将不断提高,中高档模具比例将不断增大,这也是产品结构调整所导致的模具市场未来走势的变化 冲压模具的现状和技术发展 一、现状 改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。 随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一。 近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。