千米钻机

深孔定向千米钻机

国内外抽放经验证明:由于预抽排放煤体瓦斯,使煤体发生了收缩变形,当煤体原占据的空间体积不变时,煤体收缩一方面引起了原有的裂隙加大,另一方面也可产生新的裂隙,最终使煤层的透气性增大。因此,长时间的预抽可以取得更好的效果。

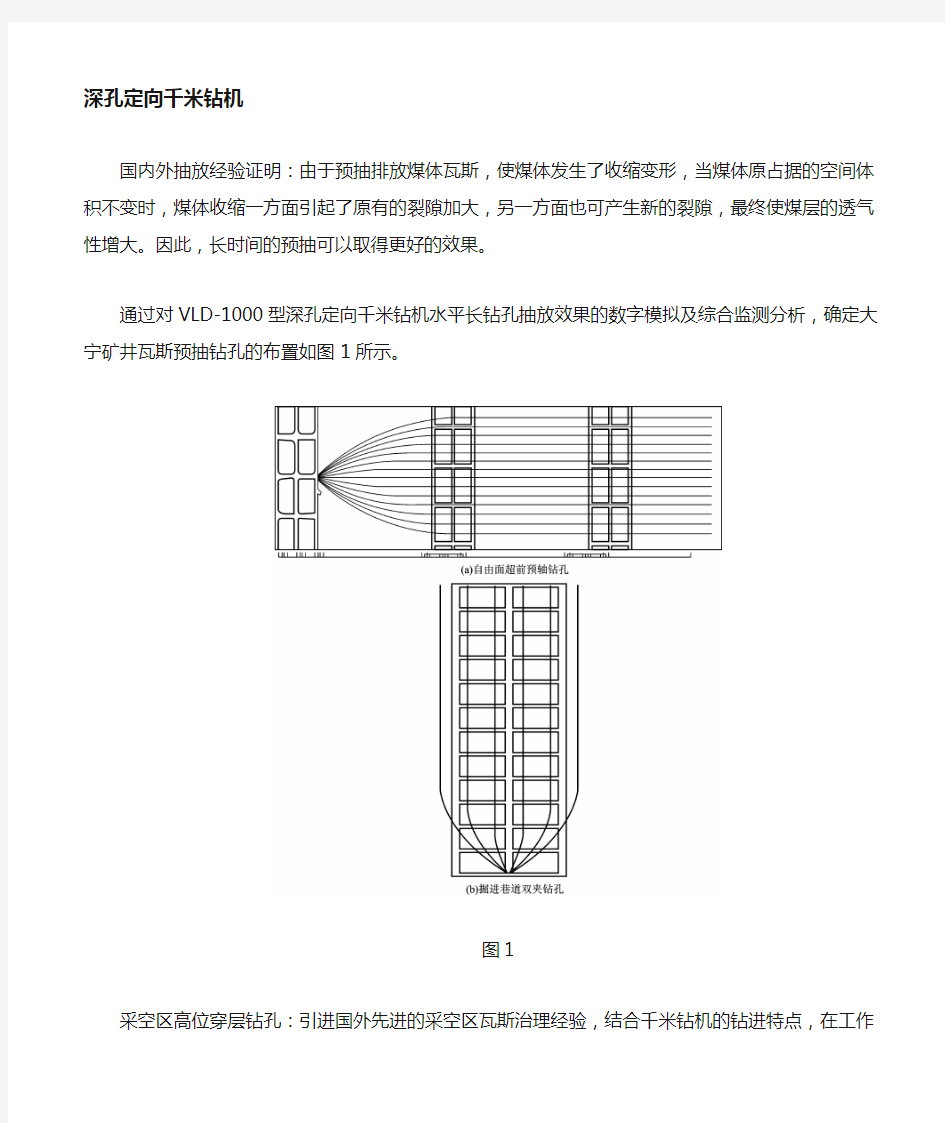

通过对VLD-1000型深孔定向千米钻机水平长钻孔抽放效果的数字模拟及综合监测分析,确定大宁矿井瓦斯预抽钻孔的布臵如图1所示。

图1

采空区高位穿层钻孔:引进国外先进的采空区瓦斯治理经验,结合千米钻机的钻进特点,在工作面的回风巷侧采用定向钻进技术在3号煤层的顶部岩层

内向工作面后方打顶板走向长钻孔至采空区上部的裂隙带,实施长壁面的采空区瓦斯抽放。钻孔布臵如图2所示。

图2

从保证采掘工作面的安全需要,结合矿井采掘计划安排,确定长壁综采面的抽放时间为2年;连采机巷道掘进抽放时间1年以上。采掘工作面预抽的孔口负压为20~40kPa,采空区顶板抽放的孔口负压为5kPa。钻孔开、扩孔直径φ150mm,采用φ108mmPVC管封孔,封孔材料为聚铵脂,封孔长度6m;钻杆直径φ69.9mm,采用复合片钻头钻进,终孔直径φ96mm。

在抽放过程中对钻孔的抽放负压、甲烷浓度、抽放量等参数进行监测,并根据监测结果对钻孔抽放状态进行调整,以达到最佳抽放状态。

抽放管路的敷设

井下抽放主管选用螺旋焊接钢管,管径为DN820mm×12mm,沿巷道底板敷设,连接方式为法兰连接;支管管径为D355mm×16mm和D225mm×10mm UPVC管接至钻场,采用吊挂敷设,连接方式为法兰连接。

抽放钻孔施工工艺

(一)深孔定向钻进机理

深孔定向钻进技术在诸如美国、澳大利亚等主要产煤国家里,已作为一项很成熟的钻进技术广泛应用于煤矿瓦斯抽放、地质探测等领域,该技术的关键部位在于孔内马达驱动装臵和配套的测量技术(图3)。

高压水通过钻杆输送至孔内马达,孔内马达内部的转子在高压水的冲击作用下转动,通过前端轴承带动钻头旋转,达到破煤的目的,在钻进过程中,钻杆本身不转,只作钻头的旋转运动,从而有效地降低了钻机的负载。孔内马达的弯接头是一个关键部件,它和钻杆之间有一定的夹角,由于弯接头的作用,钻孔的轨迹将不再是传统钻机所形成的略带抛物的直线轨迹,而成为一条偏向弯接头方向的空间曲线。当然,通过选择不同规格(它的规格通常为0.75、1、1.25、1.5、2度,这个度数指的是钻杆每前进3m所能变化的最小值)的弯接头可以改变钻孔曲率半径(即改变拐弯的快慢),并且在适当的位臵还可以作分支钻孔钻进。

(二)测量系统及参数定义

配套的测量系统是保证深孔定向钻进按照预定的轨迹进行钻进的关键部件,该测量系统在孔内主要的测量参数为方位角、倾角和弯接头方向,根据测量出来的孔内参数可用三角函数计算出每一个测量点的坐标,即可描绘出该空间曲线在水平和垂直平面上的投影图,并与设计的轨迹进行对比,根据偏差情况及时调整弯接头方向,以期使钻进轨迹最大限度的符合设计要求。

VLD-1000系列钻机所配套的测量装臵是由澳大利亚AMT公司生产的DDM-MECCA(模块化电子定向钻进监视器)钻进实时测量系统(图4),其使用MECCA远程通讯系统在不到5 s的时间内可以测量出精确的测量数据并自动计算

出所对应的坐标值,精确度为倾角:±0.1度,方位角:±0.5度,从而使测量

对打钻过程的影响减小到最小。此项成熟的测量技术已经成为澳大利亚、北美和亚洲煤矿的标准。

图4

(三)施工工艺流程

(1)设计。在每一个孔钻进以前,都需要由专门的设计人员根据钻孔布臵要求,尽可能地收集所有的参考资料(地质、测量、地面钻孔、煤层钻孔等),做出欲施工钻孔的设计参数,包括垂直面和水平面的投影图,并通过任务交代,使钻工明确地清楚该钻孔的钻进意图。

(2)开孔。首先用直径为150mm的专用扩孔器扩孔6m,退出扩孔器后进行封孔工作(根据需要选择水泥或聚氨酯封孔),然后将孔内马达放入孔内并连接MECCA钻杆,安装孔口安全装臵(包括防喷孔器和预抽气水分离器),依照MECCA 孔外仪的提示进行开新孔操作。

(3)钻进。正常钻进如同传统钻机的操作程序:启动水泵,待孔中返出水,确认返渣正常后方可开始给压钻进,其不同的程序是需要每6m进行一次测量操作,将钻孔的垂直和水平投影坐标相应的画在设计图上,并与设计轨迹进行对

比,根据偏移情况决定如何调整弯头方向。

由于矿井地质资料不可能精确地表示出煤层的详细起伏变化情况,所以在实际钻进过程中,要求每间隔一定距离将弯头方向调整为垂直向上,使钻孔快速钻至顶板以确定出顶板所处的层位标高,然后后退到合适位臵开分支继续钻进,如此反复,再将两探顶点连线的延长线作为下一段钻进时的参考顶板,从而保证钻孔始终在煤层中钻进。

(4)退钻探底。由于大宁矿井主采3号煤下部有一夹矸层,夹矸以下有0.5~1m 厚度不等的软煤区域,且瓦斯含量较高,为了更为有效地对此区域进行抽放,在钻孔施工至设计深度退钻时,每间隔约50m进行一次探底,目的是使钻孔穿透这层夹矸,为下部软煤带形成一个抽放通道,同时又探测清楚了煤层的厚度情况,更为有效地补充了矿井煤层产状的地质资料。

(5)完孔参数。当钻进结束后,将DDM—MECCA测量仪内的数据传输至计算机,通过处理后即可形成相应图表(图5、图6)。

图5 完孔垂直面轨迹图

图6 完孔水平面轨迹图

(四)钻机施钻过程中气、水、煤屑的分离

钻机在施钻过程中,为了有效控制钻场的瓦斯浓度以及做好煤屑的分离工作,从而保证安全钻进以及煤、渣的分选,大宁矿井在VLD深孔定向钻机的设计基础上,对气、水、煤屑的分离工作做了进一步的优化。如图7所示。

图7 气、水、煤屑分离示意图

经过改良,这套气、水、煤屑分离装臵发挥出了更好的作用。首先,利用孔口封孔器和气水分离器在钻机开孔钻进即对孔内的瓦斯进行不间断的抽放,避免了瓦斯喷孔现象的发生,并保证了钻场内的瓦斯浓度始终保持在规定以内。

其二,经过煤水二次分离器的作用,使煤屑和废水得到了很好的分离,利于钻场标准化的管理。其三,预先安装在汇流管上的备抽管,使钻孔的完孔接抽工序更为迅速,同时在钻孔施工过程中因孔内发生异常情况,瓦斯涌出量突然增大时将瓦斯气流及时引入抽放管路中,避免事故的发生。

(五)钻孔施工中需要注意的问题

(1)由于其特殊的钻进工艺,所以要求钻工必须首先在意识中形成一个钻孔的三维空间概念,以期对弯头方向做出更为准确有效的调整。

(2)在钻进过程中要求将每次测量的数据做好记录,并将钻进过程中的情况分时间段做出详细的记载,包括水压、推进压力、提钻压力、水量、弯头改变情况、见顶底板情况以及其它说明等,以便遇到钻进事故时采取合适的处理措施。

(3)为了在钻进过程中更为合理有效地控制钻进,要求钻工操作时每间隔一定距离有意识地预留下合适的分支点。

(4)由于煤层产状与地质构造的复杂性,在钻孔钻进时总是有设备抱钻的风险,所以要确保分支孔与主孔间留有一定的间距,以避免分支孔与主孔之间的相互作用影响和水力压裂的影响。另外,要求在钻进过程中避免出现急弯现象而造成的钻孔阻力的增加,同时急弯现象也影响钻孔在事故情况下的打捞。

(5)除了有目的地进行地质构造探测外,尽可能避免在地质构造区域布臵钻孔,在设计与打钻时应该时刻考虑钻进与有保障地实施打捞的关系。

(6)在退钻过程中,要求每间隔30~50m进行一次洗孔操作,以确保退钻顺利和抽放通道的畅通。

(六)设备打捞

由于煤层地质的不可预见性,钻孔发生抱钻、卡钻、掉钻的可能性时刻存

在。避免此类事故最行之有效的方法为:当遇到未知的地质情况时,及时撤钻!虽然如此,但发生此类事故的不确定因素又使得在实际操作中不可能绝对性的避免抱钻、卡钻、掉钻。所以说,有效地实施设备打捞是深孔定向钻进中一个必不可少的关键程序,也是深孔钻进中的另一项关键工艺。大宁煤矿从2003年4月开始使用VLD深孔定向千米钻机至今,据不完全统计,累计发生抱钻、卡钻40余次,最大卡钻深度为654m,通过采取各种方法,打捞成功率达到了100%。

总结历次打捞经验,可靠的专用工具是最基本的要求,如公锥、母锥、各种型号的打捞套管等;另一个打捞因素是在详细分析、研究相关钻进参数后,制定细致、可靠的打捞方案,这个方案必须考虑到各种可能发生的状况,而且要在实施过程中不断调整细节的打捞程序;再一个关键的因素是现场实施人员的操作经验和准确的判断力。只有充分做好这几个方面的工作,才可能最安全、有效地实施打捞。

赴澳大利亚培训考察报告 2

安全示范性矿井项目赴澳培训考察报告 2009-11-9 2009年10月9日,对澳大利亚煤矿管理的立法、煤矿安全监察体系、煤矿职业安全健康体系、煤矿安全风险管理、矿山救援、煤矿开采现状、职工培训、技术支持等方面进行了为期二周的培训、学习和考察。 培训考察团一行先后参观、考察了澳大利亚昆士兰州矿山安全与测试研究中心(Simtars)、昆士兰先进技术中心、昆士兰矿产与能源监察局、昆士兰州矿山救护站、昆士兰州Moranbah北部的两个煤炭生产矿井(其中一个井工矿、一座露天矿)和瓦斯发电站(EDL/Anglo Coal Power Plant)、新南威尔士州虚拟现实技术中心(Virtual Reality Technology)、新南威尔士州矿山救援站(Coal services)、Waratah港口大型皮带装(转)载运输系统。在整个培训学习过程中,我们深入细致地了解到澳大利亚煤矿安全生产的立法改革发展的历史、学习了职业安全健康体系在澳大利亚煤矿中的应用情况、了解了煤矿先进技术的应用情况(特别是瓦斯抽采技术装备)和发展趋势(矿井乏风利用、矿井摸拟视频监控系统、基于网络的实时风险监控管理系统)、参观了矿山救援系统先进的技术装备、气体监测系统、观摩利用岩粉控制煤尘爆炸试验、亲自上机操作虚拟现场的隐患排查处理程序、参观了应急救援系统的基本装备和设施等。通过培训、交流和考察参观,为将宣东煤矿建设成健康安全示范性矿井提供了值得借鉴的健康安全管理体系和可以引进的先进技术装备和工具。

下面将考察的情况汇报如下: 1、澳以立法的改变促企业转变管理思想和模式 在1980年~2000年期间,澳大利亚修订了《职业健康与安全法案》,开始从立法角度推行企业自我安全管理,但在很多地区仍然沿用法律高度规定性的管理手段。尤其是1994年以后,开始引入关爱责任的罗本斯模式,制定的法规鼓励煤矿对职业安全与健康进行管理,目前澳大利亚政府将风险管理和职业安全与健康管理系统作为立法的基础。在州立法的基础上,对企业从事的工作提出指导性意见,指导性意见已经从强制向亲情化发展,并要求企业在州立法的基础上完善企业标准工作程序。 直到2000年以后,再次修订法律法规,要求煤矿采用一种国际公认的基于风险管理的手段,并根据实际需要建立自身的综合安全管理体系,取得了良好效果。澳大利亚煤矿自2004年以来一直保持着安全生产的良好局面,真正实现了远离死亡、重伤、轻伤与疾病。 澳大利亚政府认为:从高度规定性法规到具有活力的安全管理现状的转变是澳大利亚煤矿安全生产文化改革的驱动力。这种文化强调共同参与、共同管理,极大地调动了广大职工的积极性,传统的单纯按照规定性的法律体系将无法调动员工的积极性,工人也不愿意参加管理的实践活动,很多问题是现场问题,如果没有工人的参与,良好的安全生产状态几乎很难实现。因此,只有通过发挥企业、职工、监察每个人积极能动作用,才能提升企业安全生产文化层次,才能实现真正的安全生产。

千米钻机措施方案

第一节钻孔设计 一、项目概况 目前,瓦斯问题仍是制约木煤矿高效、安全发展的主要因素之一,井下常规钻机能力小,施工钻孔长度短、定向效果差,常规钻孔只有在巷道形成后方能进行施工,预抽期较短,由此造成矿井瓦斯抽采不能满足矿井接续安全生产的需要。为此,木煤矿引进中煤科工集团研究院研制生产ZDY6000LD型千米定向钻机及配套装备,用于井下定向长钻孔及分支钻孔施工,可同时起到抽采瓦斯及探测地层的双重目标。 木煤矿初步定301回风顺槽(原设计高抽巷位置处)设抽放钻场,对301工作面进行井下定向瓦斯抽放钻孔施工,以实现工作面超前本煤层瓦斯预抽,增大瓦斯抽采量,从源头上治理瓦斯,此外,还可以减少301作面顺槽掘进中瓦斯的涌出,确保安全生产。 二、施工区域概况 1.施工区域位置围 210301工作面,向北掘进,掘进长度1420米,东面紧邻爆破材料库,西面紧邻210302工作面,工作面长度为200米,斜穿过汤家向斜,切眼北紧邻DF5断层。 2.煤层赋存 本区含煤地层为3#煤层,属不稳定煤层。 属侏罗系中统组,主采煤层为3#煤层。煤层为黑色,沥青光泽,半暗~半亮型,带状、均一状、线理状结构,层状构造,生裂隙发育,根据钻孔资料,301工作面煤层平均厚度14.09m,煤层倾角3°~6°,局部煤质较差。

3.煤层顶底板情况 3#煤伪顶厚度薄,稳定性差,0-1.6m,平均厚0.508m。随着煤层开采而冒落,属不稳定岩体。直接顶砂泥岩呈互层状产出,属稳定性较差的岩体,平均厚度5m左右。老顶砂岩一般为中等稳定岩体,平均厚度15m左右。煤层底板为炭质泥岩、砂质泥岩、铝质泥岩及粉砂岩,属于稳定性较差岩体。 4.施工区域瓦斯情况 根据前期施工瓦斯钻孔浓度测试,预计煤层瓦斯含量在5m3/min以上。 三、配套装备与工艺技术 1.施工装备 此次施工所用的配套装备主要包括: (1)ZDY6000LD型履带式全液压坑道定向钻机; (2)Φ73mm高强度中心通缆钻杆和Φ73mm铍铜无磁钻杆; (3)Φ73mm进口螺杆马达,带有1.25°结构弯角; (4)Φ96mm平底烧结胎体式PDC钻头和Φ153mm扩孔钻头; (5)3NB-300型泥浆泵; (6)YHD1-1000T型随钻测量系统。 2.定向钻进工艺技术 水平定向钻进(Horizontal Directional Drilling,HDD)技术是指利用钻孔自然弯曲规律或采用专用工具使水平钻孔轨迹按设计要求延伸至预定目标的一种钻探方法,即有目的地将钻孔轴线由弯变直或由直变弯。定向钻进工艺流程见图1。

瓦斯抽采管路工操作规程

瓦斯抽采管路工操作规程 一、瓦斯抽采管路安装标准: (一)基本要求: ⑴、瓦斯抽采管路安装应平直,转弯时角度不应大于50°; ⑵、瓦斯抽采管路的外缘距巷道壁不宜小于0.1米; ⑶、瓦斯抽采管路不得和动力电缆、照明电缆及通讯电缆敷设在同一巷帮内; ⑷、瓦斯抽采管路主管、分管、支管及其与钻场连接处应装设瓦斯计量装置; ⑸、瓦斯抽采管路拐弯、低洼、温度突变处及沿管路适当距离(一般为200—300米,最大不超过500米)均应设置放水器; ⑹、处于工作面巷口的瓦斯抽采管路的应设置除渣装置和测压装置; ⑺、瓦斯抽采管路分岔处应设置控制阀门,阀门规格应与管径相匹配; ⑻、在急倾斜巷道中,瓦斯抽采管路应设防滑卡,其间距可根据巷道坡度确定; ⑼、瓦斯抽采管路应有良好的气密性及采取防腐蚀、防砸坏、防静电等措施。 (二)、工作面预抽管路安装标准: 工作面预抽管路有:PE400、PE280、PE160 ⑴、PE400管路安装标准:

①管路应安装在巷道的帮角上,管路上缘距巷道顶板距离不大于200mm,管路距巷帮距离不小于100mm(以200mm为宜); ②管路采用专用起吊锚杆(若顶锚杆强度够,可以采用顶锚杆)进行吊挂,吊挂采用专用起吊环配合钢丝绳及胶管等材料,每2米一个起吊点,对于三通、阀门需增加一个起吊点; ③主管路每500米安装1个主控阀门,每100米安装1个PE400/160三通及阀门(DN150),用于连接支管路;每50米安装1个PE400/110三通及阀门(DN100),用于超前钻孔及割断钻孔抽放;如遇普通钻场则在钻场方向安装1个PE400/110三通及阀门(DN100),如遇千米钻机钻场则在钻场方向安装1个PE400/280三通及阀门(DN250); ④管路低洼处必须安装放水三通,无明显低洼处的巷道每300米安装一放水器三通; ⑤顺槽巷道口在管路平直段安装涡街流量计及人工参数测点。 ⑵、PE160管路安装标准: ①管路沿巷帮进行安装(每100米为一组),要求距巷帮距离不大于100mm,管路底缘距巷道底板距离为1-1.5米; ②管路采用专用起吊锚杆(若顶锚杆强度够,可以采用顶锚杆)进行吊挂,吊挂采用专用起吊环配合钢丝绳及胶管等材料,每2米一个起吊点,对于阀门处需增加一个起吊点; ③管路低洼处必须安装放水器三通; ④与主管连接处必须安装人工参数测点。

澳大利亚新学徒制与培训包

澳大利亚新学徒制与培训 包 Newly compiled on November 23, 2020

澳大利亚:新学徒制与“培训包” 宋臻 提到澳大利亚你想到的可能是、、大堡礁,还有袋鼠和树袋熊。其实,澳大利亚是南半球经济最发达的国家,全球第四大农产品出口国,不仅被誉为“坐在矿车上的国家”和“骑在羊背的国家”,他的职业教育也是独具特色和全球领先的,足以领你脑洞大开。 澳大利亚早期的职业教育以从英国移植的学徒制为主,之后逐渐出现了技术学校、技术学院等职业教育与培训机构。从1995年开始,澳大利亚政府逐步重视职业教育,建立了澳大利亚资格框架,将所有的义务教育后的教育和培训资格统一到国家资格体系中;开发国家“培训包”制度,培训包逐渐发展遍及各个行业;并从1998年开始实行新学徒制,把实践工作与有组织的培训结合起来,将实际操作与层次分明的培训课程有机结合,颁发全国认可的学历资格证书:AQF1—4级证书。所有的新学徒制培训项目授予的学历都和澳大利亚学历资格框架中规定的学历相吻合。 将教育和培训统一的框架体系 澳大利亚资格框架”(AQF)的特色是在义务教育之后,在教育和培训方面构建了一个全国统一的、与工作岗位相对应的教育和培训证书体系。它共由三部分组成,分别为高中、职业技术教育和高等教育。AQF共有12级资格。在普通高中教育阶段,学生就可以选择一级证书和二级证书要求的职业教育课程;高中毕业进入技术与继续教育学院(TAFE)或培训机构,在高中阶段的职业教育课程学分将得到承认,可以直接学习

后续的课程模块,学生从TAFE或培训机构毕业后,也可以进入大学学习,他所学习的相关专业课程将视大学的专业情况全部或部分得到承认。可见,澳大利亚的教育与培训之间、普通教育与职业教育之间相互衔接,互认学分,既有利于就业,也有利于学生进一步深造。 涉及各行各业的“培训包” “培训包”可谓是澳大利亚政府的创举。“培训包”由国家行业技能委员会、行业机构或企业共同开发,包括全国行业能力标准、评估指南和国家资格培训框架。由行业技能委员会(或企业)开发的培训包被“国家质量委员会”认可和采纳后,就作为国家技能框架内的全国行业培训进行统一发布,作为澳大利亚各级各类职业教育机构和培训机构设计开发培训课程的共同依据。根据国家颁布的全国行业培训包开发的课程及由此颁发的职业资格被全国承认,不需要再认证。全国行业培训包每三年进行一次评估和更新,以满足行业发展变化的需要和解决培训包实施过程中出现的问题。 澳大利亚实施职业技术教育与培训的机构主要有技术与继续教育学院(TAFE)、部分私立的培训机构、成人社区教育机构、一些企业的技术培训中心。其中TAFE学院是澳大利亚政府资助的最大的公立职业教育与培训机构,主要由各州政府管理。 接纳77岁学徒的“新学徒制” 澳大利亚政府于1998年实行“新学徒制”培训计划,并逐步取代传统的学徒制。新学徒制规定,提供学徒培训的雇主与学徒之间应签订培训合同,同时培训合同要在相关的州和地区的培训局注册。培训机构或企业

千米钻机操作规程

VLD1000钻机操作规程 第一章总则 1.1 为了规范VLD1000钻机操作,确保孔深达到设计深度,符合设计轨迹,杜绝打钻事故发生,特制定本规程. 1.2 本规程是根据VLD1000钻机钻进试验的初步经验所编制,在执行 过程中应根据实际情况不断完善. 第二章移机定位 2.1 移机时,首先要选择好行走路线,保证畅通无障碍物. 2.2移机过程中必须有人指挥协调,与其工作无关的人员要远离现场, 操作者应精力集中,随时注意指挥人员的信号,同时操作者在移动钻机时,必 须发出声光信号,防止误操作致使设备损坏和人员受伤. 2.3 定位时,首先要检查钻场的顶,帮和其它不安全因素,发现问题及时 处理.按照设计位置、方位角、倾角固定钻机,确保牢固可靠,支撑钻机时 应有专人观察顶板情况,安设好钻机后再检查一次方位角、倾角、确保与 设计一致。 2.4 钻机支撑时上下支撑的位置应选择在无悬矸、巷道支护良好的地方,支撑时应有专人看护安全。 2.5 钻机固定时采用相力平衡法,确保支撑牢固可靠,打钻过程中也应随时检查支撑情况,发现松动应随时进行调整,出现打捞钻杆时必须用地锚加固钻机。 第三章日常检查与保养 3.1 检查油箱并按规定加油。 3.2 检查液压动力系统和管路有无泄漏或物理损坏。 3.3检查油过滤器的指示器,如果是红色应更换滤芯。 3.4每班检查控制手把的松紧确保机器工作安全正常。 3.5 每班使用便携式瓦斯报警仪对瓦斯探头进行校验,确保瓦斯监测 系统工作正常 3.6检查各压力表,若有损坏应更换。

3.7 给滑道和滚轮加黄油。 3.8 检查链条张紧度(注意:当旋转马达到达头部,链条中间应该大约5毫米的松松弛度)。 3.9 滑道上的滑靴上黄油。 3.10 旋转部件加黄油。 3.11 检查推进油缸有无漏油和螺丝松动。 3.12 检查绞车离合器应无杂物,钢丝绳运行灵活。 3.13 检查绞车有无漏油和螺丝松动。 3.14 检查水泵、油泵、确保稳定正常工作。 3.15 检查柱塞油封有无漏油(注意:每分钟漏油一至两滴,表明需要更换)。 3.16 检查缸套有无漏油(注意:漏油表明缸套磨损严重,应进行调整或更换)。 3.17 每天必须检查一次进水过滤器是否堵塞。 3.18 检查保护设施、盖子等有无松动、损坏或丢失。 3.19 检查所有螺丝是否坚固,完好。 3.20 将以上检查结果,填入当班检查记录台帐。 3.21 每班结束时打扫机器的清洁卫生。 第四章开孔 4.1 开孔前,首先检查钻场内及回风流的瓦斯浓度,瓦斯浓度在0.5%以下时,才允许开孔。检查供水、供电是否正常,排水、排渣、避灾路线是否畅通,在有安全隐患的情况下不得开钻。 4.2 在开孔前用适量的快速水泥加清水搅成膏状,然后封住4〞封孔管的底端,封堵长度为150mm(在下入封孔管前应使其静置45分钟)。将Φ20mm注浆管用胶带缠在4〞封孔管上,缠绕间距为50cm,应注意封上向孔和下向孔时,注浆管和排气管布置方式的不同点。 4.3 启动钻机前操作人员应在钻机周围巡视一圈,人员不得站在煤壁与钻机间及正对水尾。 4.4 使用NQ钻杆和专用扩孔钻头开孔,至6米处停止钻进。反复洗孔,

钻机操作规程

技术标准 钻机岗位操作规程 1 范围 本标准规定了矿山部石灰石矿钻机岗位作业技术操作程序及安全规定。 本规定适用于矿山部石灰石矿钻机岗位司机岗位。 2 目的 本规程旨在规范石灰石矿钻机岗位作业技术操作程序及安全规定。提升钻孔质量,保证设备的长期安全、高效运行。 3 作业程序 开机前检查——设备运行——工作生产——停机。 4 各作业程序安全规范 4.1 开机前检查 ⑴工作前须穿戴好劳动保护用品,禁止酒后开机。 ⑵开机前须对各部件、电气仪表是否完好,钻机钻孔位置岩层是否稳定进行仔细检查,完全可靠无损时方能开始工作。 ⑶检查发动机润滑油油位、冷却剂液位、燃油油位、压缩机油位,燃油过滤器/水分离器是否有水和沉淀物,接收箱排水、蓄电池电池电极和电缆是否腐蚀。检查泵驱动器变速箱油位。并且驾驶室内各手柄及按钮必须处于中立或关闭位置,功能选择开关指向启动位置后方可启动发动机。 ⑷检查液压油油位 a、所有液压缸收缩、进给装置向下、千斤顶向上并且旋转头在进给装置顶部时的油位应该介于观测计的“满油位”标记与“最低油位”标记之间。 b、发动机运行并且发动机停机时,必须可以看到油位顶部。观测计必须表现为有油。 ⑸开机后,钻机工不准擅离工作岗位。 4.2 设备运行 ⑴发动机起动,确保液压油温度>38°C后方可进行各种液压工作。 ⑵将所有液压控制器、开关等置于“切断”、“中间”、或“最小流量”位置。 ⑶检查并了解应急停止开关是否在工作,如果在工作,扭转应急停止开关使其复位。 ⑷将发动机怠速开关置于“低怠速”位置 ⑸将钻机/中间/行驶选择开关转至“中间”(启动)位置

⑹按压喇叭按钮3次警告地面人员钻机即将启动。 发动机点火电源开关接通发动机以及控制器的所有启动、停机和运行电源。 ⑺按键顺时针旋转一档接通发动机和控制器电源。暂停直到不再显示“等待启动”信息。继续将键顺时针旋转一档、保持在该位置使钻机启动。一旦发动机启动,松开该键,该键利用弹性返回“接通”位置。 如果发动机的大约30秒内没有启动,松开该键并转至“切断”位置。然后将键顺时针旋转一档以“接通”电源,继续顺时针旋转一档并保持的该位置直到发动机启动,接着松开该键。 注意事项: (1)、启动器电动机电磁线圈一次通过的时间不得超过30秒,否则就会过热并烧坏启动器发动机。如果发动机没有启动,等待3分钟使启动器冷却,然后重试。 (2)、如果在启动钻机时发生紧急情况,按压应急停机按钮使发动机停止。 ⑻使发动机怠速至少5分钟使发动机正确预热。 旋转头接通百分之百钻探功率前,液压油温度必须加热达到至少100°F(38°C)。达到百分之百钻探功率前没有正确加热液压油会损坏旋转头。 发动机停机: ⑼发动机启动后,确保液压油温度>38oC后方可进行各种液压动作。 ⑽钻机在行走时,离钻机左右2米及前后5米内为危险区,人员及设备尽量避免进入该区域。 ⑾钻机长距离行走时(除钻机在生产过程中的定位移动外,均可视为长距离移动),必须把推进梁沿钻机的确良纵向放平;在行走过程中注意机身的倾斜情况并及时调整,让机身尽量保持水平。(注意:上/下坡度大不超35o,在左/右倾斜不能超过15o) ⑿钻机行走时,除驾驶员外,必须最少有一个机外辅助人员配合驾驶人员观查行走危险区内有否障碍物(如人员、设备、电线、石头等)并及时给驾驶员以提示。 4.3 工作生产 ⑴钻机在钻孔生产时,距离推进梁11米的范围内为危险区域,禁止人员及设备进入该区域。 ⑵推进梁及大臂动作前,驾驶员要给出警号,并确保动作范围内无人员、设备方可进行动作操作。 ⑶钻机操作人员必须熟悉各手柄及按钮的功能并正确使用。 ⑷钻机开孔时,只能使用低吹风压力,钻进50cm后,确保孔型稳定方可转换到高吹风压力。 ⑸钻孔时在钻头接触到岩石前,要用渐进式推进让钻头缓慢与岩石接触,禁止用快速推进手柄让钻头碰到岩石并产生冲击。 ⑹钻孔过程中需经常注意旋转压力的变化及排渣情况,当旋转压力>50bar或排渣不畅时,要及时用快速成手柄进行提杆排渣,尽量避免卡钻。在整个钻孔过程中,禁止采用旋转头反向转动动作。

千米钻工作原理及工程概况

近水平千米钻工作原理及钻孔工程概况 为了贯彻落实集团公司的安全生产会议精神,坚持做到先抽后采,有疑必探的科学管理方法,重点落实安全生产比天还大,瓦斯治理重中之重的管理理念,为了有效地探索石炭系特厚煤层综放工作面瓦斯治理的有效途径,为集团公司开采石炭系走出一条高效,经济,合理的瓦斯治理之路。经xx矿研究采用xxxx近水平千米钻机对该矿xx 层x盘区xxx面进行瓦斯抽放钻孔施工。 一xxxxxx近水平钻工作原理如下: 1、开孔(动力头带动钻杆钻进) 1)、开孔:该钻用直径为153毫米的钻头开孔至6米处停止钻进,反复冲洗钻孔.保证孔内清洁无煤渣后退出钻杆,准备封孔。 2)、封孔:将长5米,宽500毫米的白棉布单层固定于岩芯管上,孔口侧向向里1.5米固定,将发泡聚氨酯的两种液体按照1:1倒入容器中,且搅拌均匀,迅速将搅拌好的液体倒入白棉布上,边倒液体边将岩芯管插入到钻孔规定的位置上,岩芯管外露200到300毫米,孔口采用水泥砂浆固定岩芯管。 2、定向钻进(孔底动力钻进) 将直径为153毫米的钻头换下,装上直径为96毫米的钻头,孔底马达,孔底测斜导向系统,依靠静压水驱动孔底马达旋转带动96毫米钻头转动完成孔底动力钻进(钻杆不转,钻头转)。 3、测量

由孔底测斜导向系统根据磁场重力场将孔内钻头所在的倾角,方位角通过无磁通缆钻杆传给钻机的随机电脑并显示出来。 4、纠偏 由于钻头和孔底马达之间有1.5度的夹角,所以钻进每6米进行一次测量,将钻孔的垂直和水平投影画在设计图上,并与设计轨迹比较,看是否与轨迹一致,并通过调整工具面角进行纠偏。 5、分支 根据轨迹设计要求,如需分支,必须先根据测量系统的实测轨迹造斜,造斜完成后,再按轨迹施工。 6、排渣 静压水经钻杆,无磁钻铤,孔底马达,钻头将钻头削下的煤通过孔壁流入汽水分离器中再进入沉淀池中沉淀。 二、xxxx工作面预计在xxxx巷施工钻孔,每个钻孔的位置长度规格与要求以通风区《xxxx工作面抽放采空区裂隙带瓦斯钻孔设计图》为准。

意大利drillmec钻机G75培训

TRAINING COURSE HYDRAULIC ROTARY DRILLING RIG G 75 GREKA Revision -26 July 2011

INDEX GENERAL DESCRIPTION: -Main features ……………………………………………………………………………………………..-Rig orientation .................................................................................................-Main components terminology .......................................................................-Drilling rig dimensions -weights in transport configuration on truck ………….-Drilling rig dimensions -weights in transport configuration without truck …..-Truck dimensions and weights ..…………………………………………………………………..-Handling of jack up skid ... …………………………………………………………………………...-Drilling rig dimensions in work configuration ...……………………………………………Pag. 3Pag. 4Pag. 5Pag. 6Pag. 7Pag. 8Pag. 9Pag. 10JACK UP SKID: Pag. 12RIG UP SEQUENCE: -Substructure assembly dimensions ..…………………………………………………………..-Substructure installation ..…………………………………………………………………………..-Dog house installation .………………………………………………………………………………..-Jack up skid positioning ……………………………………………………………………………….-Mast raising ………………………………………………………………………………………………..Pag. 13Pag. 14Pag. 17Pag.19Pag. 22DRILLER’S CONSOLE: -Sections ………………………………………...…………………………………………………………..-Other devices …………………………………………………………………………………………….-API plates ………………………………………………………………………………......................Pag.24Pag. 34Pag. 35MAST: -Main features ……………………………………………………………………………………………-API plates ………………………………………………………………………………………………….-General description …………………………………………………………………………………..-Hydraulic lifting cylinder …………………………………………………………………………….-Principle of functioning ……………………………………………………. ………………………-Introduction to hoisting speeds ………………………………………………………………...-First speed (slow) ...........................................................................................-Second speed (fast) ........................................................................................-Crown block ………………………………………………………………………………………………-Service jib crane ………………………………………………………………………………………..-Emergency controls ……………………………………………………………………………………Pag. 36Pag. 37Pag. 38Pag. 40Pag. 41Pag. 45Pag. 46Pag. 47Pag. 48Pag. 49Pag. 52OPERATIONS DESCRIPTION: -Floating phase …………………………………………………………………………………………..-Operate the floating phase to start drilling ……………………………………………….-Hole reaming …………………………………………………………………………………………….-Take a drill pipe from the bins and store it to the mouse hole …………………..- Move a rod from the mouse hole to the well center ………………………………..Pag.53Pag. 53Pag. 53Pag. 55Pag. 55SUBSTRUCTURE: -Main features …………………………………………………………………………………………..Pag. 54SUBSTRUCTURE: -Main features …………………………………………………………………………………-Working table …………………………………………………………………………………-Mouse hole …………………………………………………………………………………….-Automatic slips ……………………………………………………………………………….-API plate ………………………………………………………………………………………….Pag. 57Pag. 58Pag. 58Pag. 58Pag. 59 POWER PACK: -Main specifications …………………………………………………………………………-Control panel …………………………………………………………………………………..Pag. 60Pag. 61FOAM PUMP: Pag. 62 HYDRAULIC SYSTEM: -Main features …………………………………………………………………………………-Simplified scheme ……………………………………………………………………………-General overview …………………………………………………………………………….-Pumps coupler …………………………………………………………………………………-Hydraulic oil tank …………………………………………………………………………….Pag.63Pag. 64Pag. 65Pag. 66Pag. 67PNEUMATIC SYSTEM: Pag. 68 TOP DRIVE: -Main specifications …………………………………………………………………………-General description…………………………………………………………………………-Top drive dolly ………………………………………………………………………………..-Functioning ….…………………………………………………………………………………-Section …………………………………………………………………………………………….-Section description ………………………………………………………………………….-Lubrication ………………………………………………………………………………………-Air compensators …………………………………………………………………………….-Air compensators operations …………………………………………………………..Pag.69Pag. 70Pag. 72Pag. 73Pag. 75Pag. 76Pag. 78Pag. 79Pag. 82 POWER TONG: -Main features ……….…………………………………………………………………………Pag. 85 CASING SCREWING DEVICE: -Installation procedure …………………………………………………………………….-Description ……….…………………………………………………………………………….-Functioning ……………………………………………………………………………………..-Maintenance …………………………………………………………………………………..-Dismantling …………………………………………………………………………………....-Operations ………………………………………………………………………………………. Pag.87Pag. 89Pag. 91Pag. 93Pag. 93Pag. 95

钻机安全操作规程

XXXX地质工程勘察院 地质钻探安全操作规程 XXXX地质工程勘察院 二〇一七年一月

地质钻探安全操作规程 1. 地质钻探从业人员必须接受安全教育,经考核合格方可上岗。钻机机长是机台的安全责任人,负责全机台的安全施工。新工人必须在机长或熟练工人指导下进行操作。 2. 进入钻场必须戴安全帽,穿整齐合体的工作服,严禁赤脚或穿拖鞋。禁止酒后操作施工。 3. 机台从业人员必须遵守劳动纪律,操作时要精力集中,不准嬉戏、打闹、打瞌睡,不准擅自离岗或串岗。 4. 进场前,应弄清场内架空线路、地下管网、通讯电缆等分布情况,场地附近有高压线路时,钻塔与高压线必须保持安全距离,10千伏以上不小于5米,10千伏以下不小于3米,不得在高压线下作钻机整体迁移。 5. 现场管材、物品、工具等必须摆放整齐。钻场内严禁存放有毒、有腐蚀性的化学药剂。使用时,必须按有关规定戴好防护装备。 6. 起落塔架时未经检查设备不准起落。起落时,塔架周围严禁站人。 7. 开孔前必须检查钻机、柴油机、天车、塔架等各种机械的螺钉是否上紧,塔材是否配套齐全,钢丝绳是否完好,确定安全可靠时,方可开工。 8. 钻机立轴,天车中心(或前缘切点)与钻孔必须在同一垂直线上。

9. 塔上工作人员必须系好安全带,不准把头、手伸至提引器上行下落的范围。 10. 机械运转时,不准从事零部件的拆装工作,不准触摸和擦洗运转着的部件。 11. 各种外露的传动皮带、明显轮、转动轴链条等应有防护罩或防护栏杆,且栏杆上不准放臵任何物件。 12. 钻机提升系统各联接部件要可靠,干燥清洁,制动有效,天车及提升系统无故障。 13. 钻机的制动离合系统应防止油、水及杂物侵入,防止钻机离合失控。 14. 提引器、提引钩应有安全闭锁装臵,摘、挂提引器时,不得用手摸提引器底部。 15. 钻进时,由机长负责钻机的运转,注意观察孔内、钻机、柴油机、水泵的工作情况,发现问题及时解决。 16. 孔口工作人员不准把手握在垫叉把底部,上、下垫叉要先切断动力,粗径钻具升出孔口后,应用双手抱住钻具管身,禁止把手伸进钻头内去试探岩芯或低头用眼睛看岩芯,不准用手掌托住钻具底端。 17. 使用牙钳或其它工具紧、拆钻具,当阻力较大时,严禁用手握牙钳或其它工具,应用手掌向下用力,以防牙钳或其它工具压伤手。 18. 提钻、下钻时,操作钻机人员要注意提引器的高度,当孔口的工作人员都处于安全位臵时才能放下,严禁把钻具一下放到底。

深孔定向千米钻机在煤矿中运用

深孔定向千米钻机 在x矿瓦斯治理方面的应用 编辑人:潘文龙

瓦斯抽放是矿井安全生产的重中之重,x集团近几年不断的加大投资力度,矿井瓦斯抽放取得了明显效果。x引进了目前世界上先进的ZDY-6000LD型深孔定向千米钻机,并专门成立了x公司。x公司千米钻机队目前正使用x台ZDY-6000LD型深孔定向千米钻机在x矿实施本煤层瓦斯预抽。截止x年x月底,已完成钻孔x个,累计进尺xm,有效解决了生产中的瓦斯管理问题,从而保证了矿井的安全生产。 一、瓦斯抽放方法的选择 根据x矿的瓦斯来源分析,矿井瓦斯主要来源于开采层3号煤层的瓦斯涌出,部分来源于邻近层的瓦斯涌出和围岩的瓦斯涌出,抽放瓦斯方法选择以预抽本煤层瓦斯为主。 国内外抽放经验证明:由于预抽排放煤体瓦斯,使煤体发生了收缩变形,当煤体原占据的空间体积不变时,煤体收缩一方面引起了原有的裂隙加大,另一方面也可产生新的裂隙,最终使煤层的透气性增大。因此,长时间的预抽可以取得更好的效果。 从保证采掘工作面的安全需要,结合矿井采掘计划安排,确定长壁综采面的抽放时间为2年;连采机巷道掘进抽放时间1年以上。采掘工作面预抽的孔口负压为20~40kPa,采空区顶板抽放的孔口负压为5kPa。钻孔开、扩孔直径φ153mm,采用φ108mmPVC管封孔,封孔材料为聚铵脂,封孔长度3m;在抽放过程中对钻孔的抽放负压、甲烷浓度、抽放量等参数进行监测,并根据监测结果对钻孔抽放状态进行调整,以达到最佳抽放状态。 二、抽放钻孔施工工艺

目前普通钻机没有导向系统,无法随着煤层的起伏情况做出相应的调整,从而在实际钻进过程中大多数钻孔的有效深度不能满足实际要求,而ZDY-6000LD型深孔定向千米钻机以其特有的钻进机理从根本上解决了这一个问题。 深孔定向钻进技术在诸如美国、澳大利亚等主要产煤国家里,已作为一项很成熟的钻进技术广泛应用于煤矿瓦斯抽放、地质探测等领域,该技术的关键部位在于孔内马达驱动装置和配套的测量技术(图3)。 图3 孔内马达驱动装置 高压水通过钻杆输送至孔内马达,孔内马达内部的转子在高压水的冲击作用下转动,通过前端轴承带动钻头旋转,达到破煤的目的,在钻进过程中,钻杆本身不转,只作钻头的旋转运动,从而有效地降低了钻机的负载。孔内马达的弯接头是一个关键部件,它和钻杆之间有一定的夹角,由于弯接头的作用,钻孔的轨迹将不再是传统钻机所形成的略带抛物的直线轨迹,而成为一条偏向弯接头方向的空间曲线。当然,通过选择不同规格(它的规格通常为0.75、1、1.25、1.5、2度,这个度数指的是钻杆每前进3m所能变化的最小值)的弯接头可以改变钻孔曲率半径(即改变拐弯的快慢),并且在适当的位置还可以作分支钻孔钻进。

钻机安全操作规程示范文本

钻机安全操作规程示范文 本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

钻机安全操作规程示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 1、上岗人员必须戴安全帽、口罩、劳保手套及劳动工 作鞋,劳动工作服,且穿着得体并系好钮扣,严禁穿拖鞋 及赤膊上岗。 2、上岗操作人员应集中精力,禁止在操作现场打闹, 严禁带病上岗和酒后上岗。 3、经常检查钻机各传动部位的安全防护设施和卷扬机 钢丝绳头牢固情况。 4、各操作手把定位和换档都必须处在正确的位置。 5、升降作业时,操作人员应与塔上和孔口人员密切配 合,不得用手摸钢丝绳。 6、上塔作业人员必须系好安全带,钻架平台上禁止放 置材料、工具等物。

7、升降钻具时,孔口人员不得站在水龙头、导向杆下面,并控制升降速度。 8、操作人员需要观前顾后,启动任何电闸及机械,必须与有关人员联系。 9、严禁向钻孔内丢弃任何物品,人工挖孔完工后,要及时将工具材料清理干净带回地面。 10、严禁接触和跨越机械运转部位;严禁用硬物撞击碾压电线、电缆;发现电器漏电、冒火花,应立即关闸,并请电工检修;雷雨时,停止操作。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

地质钻机安全操作规程(标准版)

地质钻机安全操作规程(标准 版) The safety operation procedure is a very detailed operation description of the work content in the form of work flow, and each action is described in words. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0178

地质钻机安全操作规程(标准版) 一、安装钻机前,要调查现场地基有无地下水管及电缆等埋设物。钻场距高压架空线不得少于20m。 二、平整场地使钻机安放平稳。 三、开机前要检查变速箱和转盘内的润滑油应适量,检查各连接部分安装应紧固可靠。确认一切正常后,方可开机。 四、转盘转速根据地层的硬软进行选择。一般情况下使用慢速或中速,每钻进500~700mm时倒换一次钻杆夹持器。 五、在提钻时,钻机操作人员必须与孔口人员密切配合,以确保钻机正常工作。提钻困难时可用高速反冲。但在取原状土样时,严禁反冲,一定要低速起拔。每次钻进深度不超过500mm。 六、无论在进行冲击或回转钻进时,变换速度必须先踏离合器,后变速。在提取钻具过程中需要变速时,应先闸住卷筒,然后再踏

离合器变速。 七、钻机运转中,如发现某部件温度过高,振动剧烈,有噪音或离合器打滑时,必须停车检查,找出原因修复后才能重新开机。 八、变速箱允许在80℃以下工作,转盘允许在60℃以下工作。变速箱及转盘正常运转时温度很低,如发现异常应立即停车检查,排除故障。 九、新机润滑油第一次使用200h后更换,第二次使用400h后更换,以后每使用600h后更换一次。每次加注新润滑油前要用轻质油清洗箱内。 十、停机后必须将钻机表面污泥清洗干净,涂上润滑油脂遮盖妥当。 XXX图文设计 本文档文字均可以自由修改

澳大利亚外警培训的具体措施及其经验借鉴

澳大利亚外警培训的具体措施及其经验借鉴 澳大利亚是世界上较为系统地开展国际间警察培训(以下简称外警培训)较早的国家之一。通过外警培训不断加强澳大利亚联邦警察与国际执法合作伙伴的关系,提高了警察的执法能力,共享了情报信息等执法资源,有效打击了恐怖主义和跨国犯罪,维护了国家利益和民众安全。 一、外警培训的战略规划与理念 澳大利亚外警培训战略规划由澳大利亚联邦警察局国际合作部制定,是澳大利亚联邦警察局执法合作计划的组成部分,在帮助国外执法机构打击跨国犯罪工作中发挥了重要作用。澳大利亚联邦警察局国际合作部根据国家安全战略部署来确定每年受训的重点国家、地区和资金预算。 澳大利亚外警培训理念是其战略规划的一部分。具体体现为:一是合作。面对日益猖獗的跨国犯罪,澳方需要积极与其他国家合作,因而双边执法合作关系是澳大利亚国际执法培训中需要着重考虑的。二是提升受训国执法能力。澳方认为,如果当其邻国和周围区域国家的警察十分具有战斗力,这样也有利于其国家安全稳定。因而,在澳外警培训中,他们会特别重点培训周围相邻国家警察,如澳大利亚很多公民喜欢到印尼度假,为此,他们加强了对印尼警察的执法培训,通过提高他们的执法能力来达到确保周围稳定的目的。三是通过外警培训,获知当今全球犯罪最新信息及受援国形势发展。如通过中国受训警官了解中国市场新型毒品犯罪信息,研究对策,打击犯罪。四是通过外警培训,加强与其他国家警方开展实战行动合作。通过训练和授课,与其他国家警方在实战上达到更深的了解与合作。五是文化理念上的相互融合。通过国外警官到澳受训或澳方派教官出国培训,可以相互了解对方国家的文化理念,为今后国际执法合作打下很好基础。 二、外警培训的管理体制与运作模式 澳大利亚外警培训是根据澳大利亚国家安全战略及其领导者的要求,由澳大利亚海外伙伴国通过澳派驻海外警务联络官提出培训需求,经过澳大利亚联邦警察局学习与发展中心选派专家对培训项目进行可行性评估后,报澳大利亚联邦警察局国际合作部审定通过,由联邦警察学院具体执行。培训周期通常为1-2周。 澳大利亚联邦警察局学习与发展中心下设国际培训组,负责与澳在全球27个国家89位警务联络官就培训需求保持密切沟通。根据实际需要,邀请一些专家来协助开展工作。国际培训组同时与澳大利亚联邦警察局国际合作部下设国际执法协调团队保持密切衔接,每2个月举行一次会晤,共同商讨培训需求,制定培训计划。对于外警培训,联邦

(简版)千米钻孔与普通钻孔对比分析报告

千米钻孔与普通钻孔对比分析报告 定向长钻孔钻进技术是未来煤矿瓦斯治理发展的必然趋势,该项技术能够有效地解决矿井掘进工作面和回采工作面的瓦斯问题,缓解了矿井抽、掘、采接替紧张的局面。千米定向钻机钻进工艺具有钻孔长、百米流量大、有效抽采时间长、布孔均匀、工程量小和瓦斯抽采浓度高等优点,提升矿井区域瓦斯治理技术水平,有力保障了矿井安全。定向钻机的应用可以提高矿井瓦斯抽采量,增加了瓦斯利用量,在创造经济效益的同时还创造了巨大的环保效益。 1.千米钻机对比普通钻机的优势 1)千米定向钻机实现了长距离钻进。首先可对掘进工作面实行长距离条带预抽,提高掘进效率;其次可在工作面尚未形成之前在大巷开设钻场沿工作面走向,向工作面及运输和回风顺槽施工长钻孔,提前对其进行预抽,增加了预抽期,提高抽采效率;再次可在顺槽设钻场向垂直于工作面施工长钻孔,一次解放两个工作面和三条掘进巷道; 2)千米定向钻机具有先进的导向和可视功能,确保钻孔严格按照设计轨迹在煤层中穿行,提高钻孔有效进尺,同时避免了抽采盲区的发生; 3)千米定向钻机可施工穿层长钻孔,钻孔有效抽采段长,能很好的解决邻近层、采空区和上隅角瓦斯; 4)千米定向钻机可在一个主孔内开设大量分支孔,贯穿煤层层理,沟通裂隙,提高煤层的透气性,增加抽采影响范围,从而提高抽采效率; 5)千米定向钻机还具有对煤层远距离探顶、探底、探构造、探放水等多种功能。 2.千米钻机与普通钻机对比 以大平煤业3109工作面从采面形成到后期回采结束,综合对比分析普通钻机与千米钻机。

3109工作面长度为1626米,宽度为184.9米,煤层平均厚度为6.2米,工作面可采煤炭储量为:260.96万吨。其中3109运输巷长度为1720米,3109回风巷为1691米,掘进出煤量为:6.8万吨。 下表为普通钻机与千米钻机就3109工作面施工情况、成本对比: 钻机类型普通钻机千米钻机所需钻场个数(个)102 9 所需钻孔个数(个)1992 36 钻孔设计长度(米)100 500 钻孔总进尺(米)206520 15370 单台钻机完成总进尺所需时间 15 5 (月) 人工费(元)¥4,130,400.00 封孔费(元)¥1,992,000.00 ¥13,064,500.00 耗材费(元)¥2,065,200.00 钻机折旧费(元)¥124,666.67 掘钻场费用(元)¥2,040,000.00 ¥180,000.00 抽放管路费用(元)¥1,720,000.00 ¥366,000.00 后期管理费用(元)¥300,000.00 ¥50,000.00 费用总计(元)¥12,372,266.67 ¥13,660,500.00 钻孔控制区域煤炭可采储量 267.76 (万吨) 吨煤钻孔施工成本 ¥4.62 ¥5.10 (元/吨)