自动焊接作业指导书

版本号 A\0

焊接工序作业指导书

页次2/4

生效日期

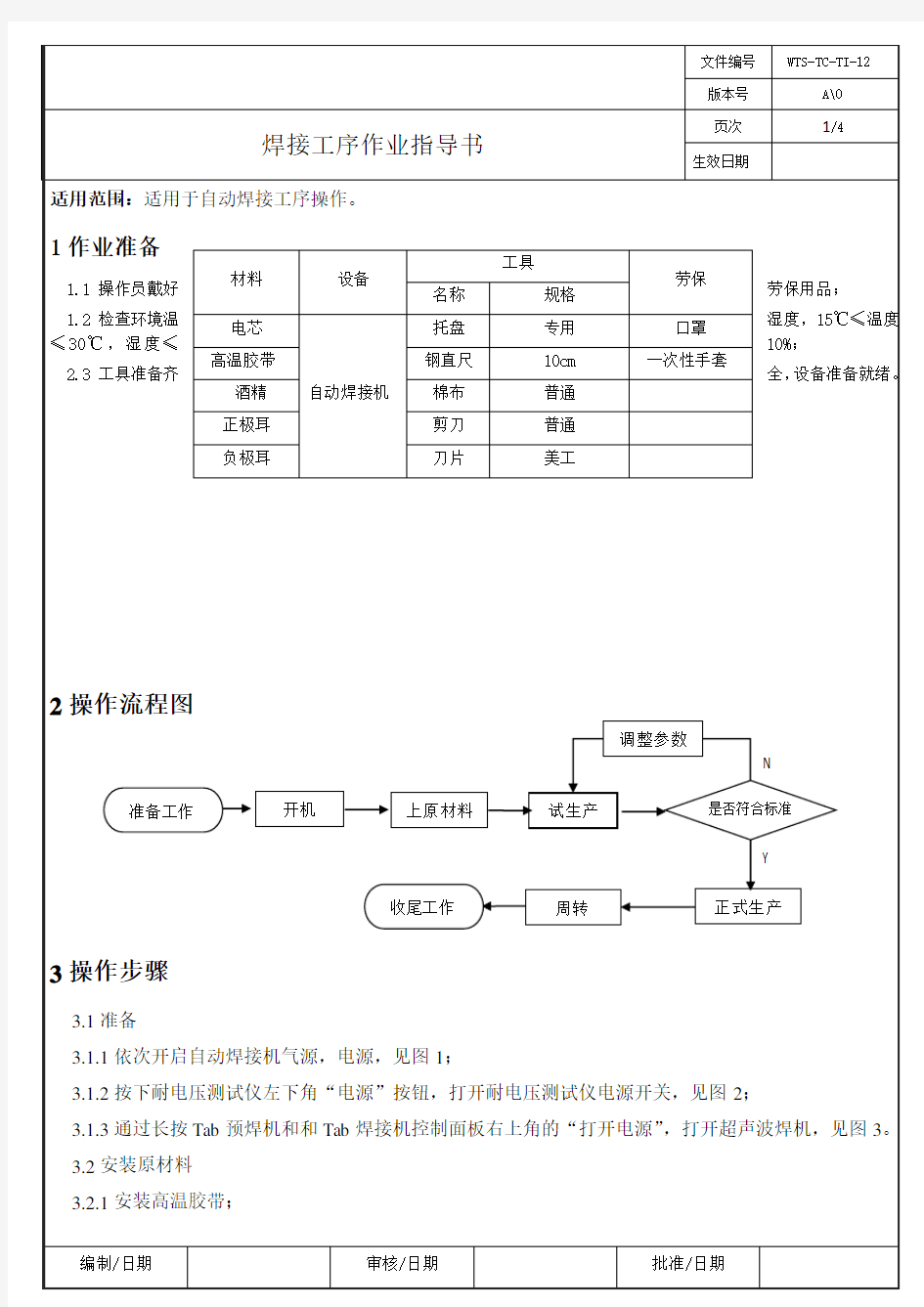

3.2.1.1将固定高温胶带的外罩转移至大圆位置,如图4,取下外罩,将高温胶带装入再把外罩装上。

3.2.1.2在控制面板双贴胶画面,点击“上/下压胶气缸上升”,按照图5所示穿带至压胶气缸,胶带外露1cm左右(上贴胶为顺时针放卷,下贴胶为逆时针放卷);

3.2.1.3点击“上/下压胶气缸下降”,点击“上/下夹胶气缸打开”,“上/下拉胶气缸”,“上/下夹胶气缸夹紧”,“上/下拉胶气缸”,“上/下切胶气缸下降”,“上/下切胶气缸上升”,见图6,揭下所切下胶带。

3.2.2安装极耳。

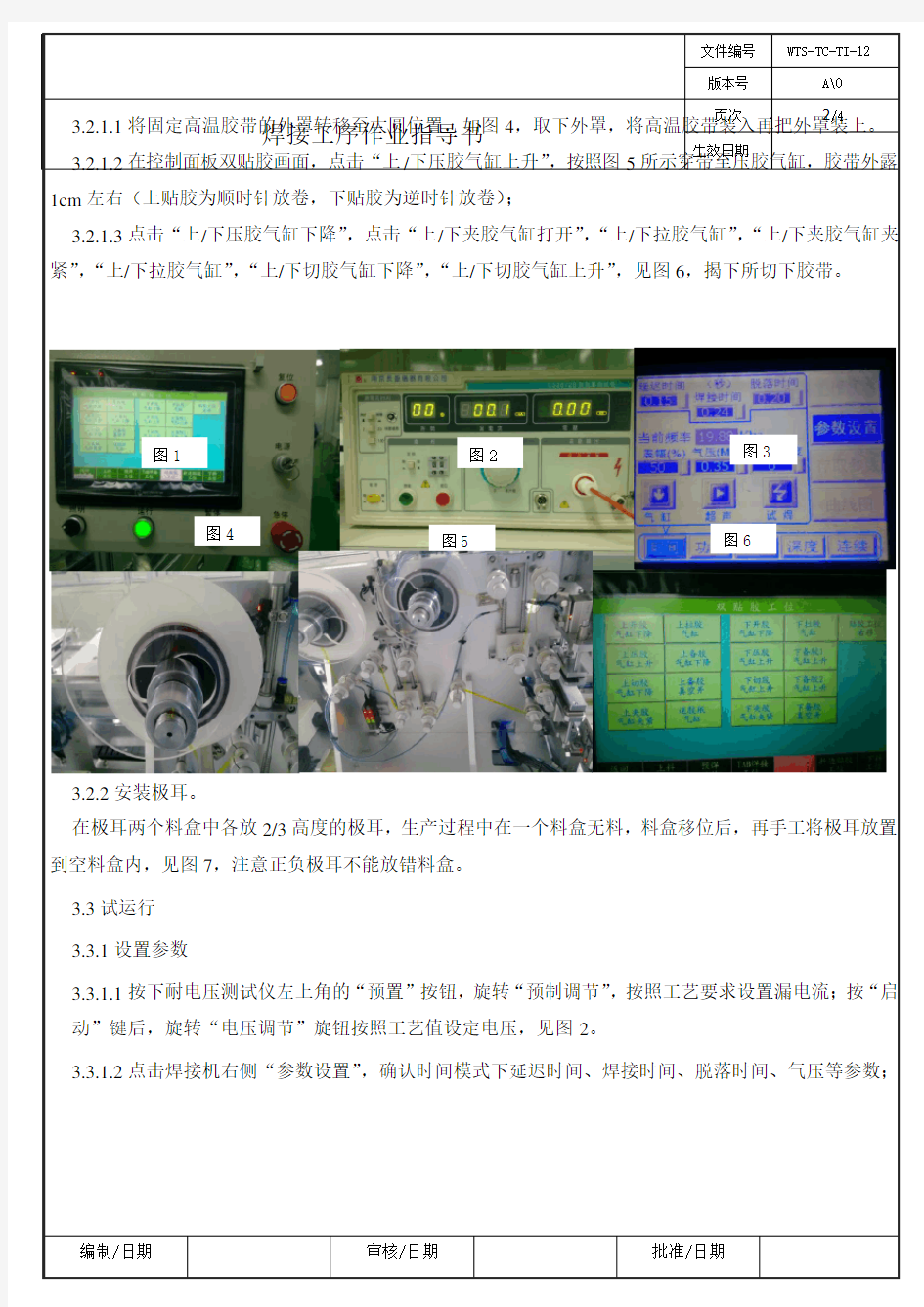

在极耳两个料盒中各放2/3高度的极耳,生产过程中在一个料盒无料,料盒移位后,再手工将极耳放置到空料盒内,见图7,注意正负极耳不能放错料盒。

3.3试运行

3.3.1设置参数

3.3.1.1按下耐电压测试仪左上角的“预置”按钮,旋转“预制调节”,按照工艺要求设置漏电流;按“启

动”键后,旋转“电压调节”旋钮按照工艺值设定电压,见图2。

3.3.1.2点击焊接机右侧“参数设置”,确认时间模式下延迟时间、焊接时间、脱落时间、气压等参数;

图1 图2 图3

图4

图5 图6

版本号 A\0

焊接工序作业指导书

页次3/4 生效日期

3.3.2点击控制面板自动画面的“系统复位”按钮,待设备各部位复位完成后,控制面板下端“运行”

按钮灯开始闪烁,此时按“运行”按钮自动运行;

3.3.3将1个待焊接电芯放在上料台如图8所示位置,双手同时按下上料台左右侧的启动按钮,上料台

转动,电芯依次进行焊接前短路检测,预焊,切极耳,焊接,压焊点,双面贴胶,焊接后短路检测,手工下料。

3.3.4 试运行过程中,依次在预焊、裁切极耳、焊接、贴胶后,按“暂停”按钮,按照生产工艺要求检

查电芯预焊焊接效果、裁切后极耳外露长度、极耳焊接位置和焊接强度、贴胶位置等参数,合格则继续运行,不合格则调试后重复3.3.2及以后操作;

3.4正式生产

3.4.1试运行合格后,再放2只电芯重复执行3.3.2和3.3.3操作,若全都合格(即首检合格),则点击“启

动”,正式生产,若有一只不合格则重复执行3.3试运行操作,直至连续3只电芯检测合格;

3.4.2按3.3.3所示要求每小时检查1-3只电芯,发现不满足工艺要求及时调整并追溯已生产电芯;

3.4.3在下料位全检电池外观,及时将合格电芯放入合格品料盒,将不合格电芯放入不合格品料盒。

3.5收尾

3.5.1当最后一只电芯上线后,点击“结束生产”,设备会在生产线上所有电芯处理结束后自动停止;

3.5.2将焊接前短路等不合格电芯退至上工序,焊接后的不合格电芯评审后处理;

3.5.3清洁设备整理现场;

3.5.4整理记录,填写报表。

4注意事项

4.1电芯周转轻拿轻放,勿摩擦;

4.2定期清理设备内部的废料箱;

4.3高温胶带勿贴在极耳胶上;

4.4焊接过程避免虚焊和过焊;

图7 图8