基于CFD的循环流化床旋风分离器数值模拟

两种入口旋风分离器数值模拟对比

两种入口截面形式的旋风分离器流动分布的对比研究 魏彦海 (中国石油大学 储运与建筑工程学院,山东 青岛266555) 摘要:针对旋风分离器内部的气相流动,采用RNG ε-k 双方程湍流模型模拟得到不同截面形状旋风分离器内气相流场分布,同时,使用随机轨道模型模拟得出不同粒径时的颗粒轨迹。结果表明,长方形入口相比于正方形入口来说,能使分离器内部连续相流场和分散相的轨迹更加条理和规整,因此旋风分离器一般使用长方形入口形式。 关键词:旋风分离器;入口截面;RNG 模型;数值模拟 Study on Flow in Two Different Inlet Cross-section Cyclone Wei Yan-hai (College of Pipeline and Civil Engineering in China University of Petroleum, Qingdao26655, China ) Abstract: The gas flow distribution in two different inlet cross-section cyclone is simulated by using RNG model. Meanwhile, the discrete phase model is used to get the track distribution of different size particles. The results show that the gas flow distribution and particle track in quadrate inlet cross-section cyclone is more neat and regular than foursquare inlet cross-section. So the cyclone mostly use quadrate inlet cross-section. Key words: cyclone separator; inlet cross-section; RNG model; numerical simulation 旋风分离器是利用离心场中的介质的密度差将固体颗粒从气体中分离出来的一种分离设备。旋风分离器具有结构简单、成本低廉、无运动部件、能适用于苛刻的生产条件等优点。因此广泛应用在石油化工、煤炭发电和环境保护等部门。旋风分离器的结构形式对分离器的内部流场和分离效率有较大的影响,许伟伟[1]等人就研究了直切式和涡壳式旋风分离器内不同的流场分布,得出涡壳式进口具有更适合造旋,分离空间切向速度比直切式大,气流旋转强度高等优点的结论。笔者采用CFD 软件FLUENT 对具有相同截面积的不同截面形状的直切式旋流风分离器进行了内部流场模拟,揭示了其对分离性能和流场分布的影响机理,为旋风分离器的结构设计提供参考。 1 数学模型与边界条件 1.1数学模型的选择 目前旋风分离器中气相旋流数值模拟的计算模型主要有标准ε-k 模型、RNG 模 型、雷诺应力模型(RSM )以及代数应力模型(ASM )。标准ε-k 模型具有简单、计算速度快等优点,但是它基于各向同性假设,对于各向非同性湍流的强湍流分离器流场的模拟偏差较大。代数应力模型(ASM )虽然能够模拟湍流各向异性,但是对各向异性特征的描述能力有限。RSM 模型虽然是最适合求解各向异性湍流运动的,但是RSM 模型在三维情况下需要求解7个方程,比双方程模型多了3倍还多,计算量比较大,因此笔者采用RNG ε-k 双方程湍流模型进行模拟。 RNG ε-k 双方程湍流模型的控制方程是: ρεμαρρ++??? ? ????????=??+??k j eff k j i i G x k x x ku t k )()( k C G k C x x x u t k j eff j i i 2 21)()(ερεεμαρερεε εε-+??? ????????? =??+??* 其中,

循环流化床燃烧技术旋风分离器

循环流化床燃烧技术 一、概念 循环流化床(CFB)燃烧技术是一项近二十年发展起来的清洁煤燃烧技术。它具有燃料适应性广、燃烧效率高、氮氧化物排放低、低成本石灰石炉内脱硫、负荷调节比大和负荷调节快等突出优点。 自循环流化床燃烧技术出现以来,循环床锅炉在世界范围内得到广泛的应用,大容量的循环床锅炉已被发电行业所接受。 循环流化床低成本实现了严格的污染排放指标,同时燃用劣质燃料,在负荷适应性和灰渣综合利用等方面具有综合优势,为煤粉炉的节能环保改造提供了一条有效的途径。 二、循环流化床燃烧技术发展历史回顾 主循环回路是循环流化床锅炉的关键,其主要作用是将大量的高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室稳定的流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应,以提高燃烧效率和脱硫效率。 分离器是主循环回路的关键部件,其作用是完成含尘气流的气固分离,并把收集下来的物料回送至炉膛,实现灰平衡及热平衡,保证炉内燃烧的稳定与高效。从某种意义上讲,CFB锅炉的性能取决于分离器的性能,所以循环床技术的分离器研制经历了三代发展,而分离器设计上的差异标志了CFB燃烧技术的发展历程。 ●(一)绝热旋风筒分离器 德国Lurgi公司较早地开发出了采用保温、耐火及防磨材料砌装成筒身的高温绝热式旋风分离器的CFB锅炉[1]。分离器入口烟温在850℃左右。应用绝热旋风筒作为分离器的循环流化床锅炉称为第一代循环流化床锅炉,目前已经商业化。Lurgi公司、Ahlstrom公司、以及由其技术转移的Stein、ABB-CE、AEE、EVT等设计制造的循环流化床锅炉均采用了此种形式。 这种分离器具有相当好的分离性能,使用这种分离器的循环流化床锅炉具有较高的性能。但这种分离器也存在一些问题,主要是旋风筒体积庞大,因而钢耗较高,锅炉造价高,占地较大,旋风筒内衬厚、耐火材料及砌筑要求高、用量大、费用高启动时间长、运行中易出现故障;密封和膨胀系统复杂;尤其是

旋风分离器计算

作成 作成::时间时间::2009.5.14 一、問題提出 PHLIPS FC9262/01 這款吸塵器不是旋風除塵式的,現在要用這款吸塵器測參數選擇旋風分離裝置。二、計算過程 1.選擇工作狀況選擇工作狀況:: 根據空氣曲線選擇吸入效率最高點的真空度和流量作為旋風分離器的工作狀態。 吸塵器旋風分離器選擇 Bryan_Wang

已知最大真空度h和最大流量Q,則H-Q曲線的兩個軸截距已知,可確H-Q直線的方程。 再在這個直線上求得吸入功率H*Q最高點(求導數得)。求解過程不再詳述。求得最大吸入功率時真空度H=16.5kPa;流量Q=18.5L/s;吸入功率P2=305.25w 現將真空度及流量按照吸入功率計算值與實際值的比例放大,得真空度H=18.3kPa;流量Q=20.5L/s;2.選擇旋風分離器 為使旋風分離裝置體積最小,選擇允許的最小旋風分離器尺寸。一般旋風分離器筒體直徑不小于50mm,故選擇筒體直徑為50mm。按照標準旋風分離器的尺寸比例,確定旋風除塵器的結構尺寸。 D0=50mm b=12.5mm a=25mm de=25mm h0=20mm h=75mm H-h=100mm D2=12.5mm 計算α約為11度 發現計算得到的吸入功率最大值與產品標稱值375W相差一些,可能是由于測量誤差存在以及壓力損失的原因。

一般要求旋風分離器進氣速度不超過25m/s,這里取旋風分離器進氣速度為22m/s. 計算入口面積為S=3.125e-4平方米。 則單個旋風除塵器流量為Q=6.9e-3平方米/秒則所需旋風除塵器個數為3個計算分級效率 根據GB/T 20291-2006吸塵器標準,這里使用標準礦物灰塵,為大理石沙。进气粒径分布 103058 10019037575015002010 10102016113 顆粒密度ρp=2700kg/m3 進口含塵濃度取為10g/Nm3,大致選取空氣粘度μ=1.8e-6Pa*s 按照以下公式計算顆粒分級效率: 平均粒徑(μm)比重(%)

循环流化床锅炉旋风分离器改造

循环流化床锅炉旋风分离器改造 俞信福 (宁波热电股份有限公司,浙江宁波 315800) [摘要]通过对我公司6#炉主蒸汽流量长期达不到额定出力的分析,首先从运行的角度入手,查阅相关资料分析入口烟速、飞灰浓度和粒 径、烟气温度等因素对分离器的影响不致于使其阻力严重偏低;然后从结构上对照设计图纸,实地观察为分离器短路造成其压差偏少,因此有针对性地对旋风分离器进行了改造,取得了较好的效果,为以后类似问题的解决提供了一定的思路。[关键词]循环流化床锅炉;旋风分离器;中心筒;短路 分离器是循环流化床锅炉的主要部件之一,它的分离性能对整个锅炉设计与稳定运行起着至关重要的作用。旋风分离器是目前循环流化床锅炉中应用最为广泛的一种分离装置,其结构简单,且分离效率较高,问题主要是体积较大。 1设备介绍 我公司6#炉为次高压循环流化床锅炉,由杭州锅炉集团有限公司制造生产的,型号为:NG-130/5.3-M7,在炉膛与尾部烟道之间布置有两台蜗壳式旋风分离器。旋风分离器的上半部分为蜗壳式入口,下半部分为锥形。烟气出口为圆筒形,由防磨耐热铸件拼接而成。颗粒和烟气先旋转下流至圆柱体的底部,粗颗粒将被分离,洁净烟气向上流动,离开旋风分离器。粗颗粒进入回料器。 旋风分离器为膜式包墙过热器结构,其顶部与底部均与环形集箱相连,墙壁管子在顶部向内弯曲,使得在旋风分离器管子和烟气出口圆筒之间形成密封结构。旋风分离器中心筒由5排筒板构成,每排筒板由24块ZG8Cr26Ni4Mn3Nre 组成,筒体进口内径Φ1470mm ,出口内径1662mm ,中心筒伸出长度1545mm ,并要求满焊,中心筒上部与耐磨浇注料相接并采用密封套结构,密封套用不锈钢丝网将硅酸铝棉板裹住,并用不锈钢丝将其缝牢,不锈钢丝和不锈钢丝网材料均为1Cr18Ni9Ti ,在密封套与耐磨浇注料之间用硅酸铝棉板塞实,以防气流短路。 2问题的提出及分析 我公司6#炉2005年1月投入运行以来,流量只能达到110t/h ,再带高就出现主蒸汽超温,减温水每只6t/h 全开主蒸汽温度还在455℃以上。从运行的角度对影响旋风分离器分离效率的因素进行分析,由于主蒸汽超温,首先想到温度对旋风分离器分离效率的影响,通过查阅资料,烟气温度影响着烟气的粘度,随着温度的升高,烟气的粘度随之增加,因而作用在运动颗粒的粘性阻力也会增加,从而使其分离效率下降。但是烟气的密度随着温度的增加而减少,从而使粘性阻力减少,因此烟气的温度对旋风分离器分离效率的作用并不明显。 旋风分离器进口烟速对其分离效率的影响,分离器的效率随着进口烟速的增大而增大,虽然当进口烟速过高时,由于紊流增加和尘粒反弹等因素使分离器的效率有所下降,按运行锅炉炉膛出口的压力和高温过热器进口压力比较,进口烟速不可能过高。最后是灰粒,灰粒的许多物理化学性能都对旋风分离器性能有影响,其中飞灰的浓度和粒径影响较大,分离效率随着飞灰的浓度的增加而增大,同时也随着飞灰的粒径增加而增大,而运行中5#炉和6#炉在用同一种煤时颗粒也一样,既使燃用不同的煤种锅炉负荷还是不会上来。从结构上分析旋风分离器为锅炉厂整体制造提供,与其进口烟道接口的支吊架位置材料都由锅炉厂提供,现场只是整体拼装,不可能出现大的偏差。从运行的参数比较分析,主要为分离器阻力偏低,主蒸汽超温,锅炉流量带不上。运行时分析是否为旋风分离器保温有问题,但保温问题也不应该影响分离器的效率,也考虑筒板少装,但4#炉的中心筒只有4排比三期少一排,也未出现炉膛灰浓度提不上,锅炉流量带不上情况。因此问题还是出在旋风分离器本身,5月下旬6#炉停炉时,经检查旋风分离器保温完好,从旋风分离器出口烟道处检查发现中心筒上部筒板开裂严重,大的裂缝有20mm ,长度大的为300mm 以上(一块筒板的有效高度为525mm ),中心筒上部耐磨浇注料与密封套之间的硅酸铝棉板已大部分 被短路的烟气拉走,因此在中心筒上部第二块筒板处均匀地割了4块,高度为300mm ,塞入用不锈钢丝网将硅酸铝棉板裹住缝牢的密封套,并在密封套与耐磨浇注料之间通过4个孔用硅酸铝棉板塞实,再用原筒板把4个孔补回,用专用焊条( 奥407铬26镍21不锈钢焊条)焊接,较大的缝采取耐热钢筋衬,并且满焊。投入运行的初期,主蒸汽流量曾到过120t/h ,以后一直在100t/h 以内。经过分析可能为焊缝为表面成形,且从4个孔塞棉的难度较大,中心筒出现裂缝后把部分硅酸铝棉板拉走,重新形成短路。8月份6#炉停炉后,与有关技术老师傅探讨后,对旋风分离器中心筒与分离器的密封进行了改造,见图1。 图1分离器中心改造图 保温层与分离器中心筒之间用硅酸铝棉板塞实后,用4mm 的SUS309密封,密封板外径Φ1770mm 内径Φ1610mm 的圆环分成若干段安装,每隔100mm 加一块4mm 的SUS309尺寸为40mm ×80mm 的筋板,并要求满焊,对旋风分离器中心筒出现的裂缝再次进行满焊,焊条仍为奥407铬26镍21不锈钢焊条。 3分离器改造前后运行参数比较 旋风分离器改造前主蒸汽流量长期不超过100t/h ,炉膛顶部P16/P19差压不超过1kPa (一般在0.75kPa 左右),(下转第144页)

实验室气流粉碎机的正确使用方法

实验室气流粉碎机顾名思义就是一种能够用气流来对物料进行粉碎的大型产品,因为实验室气流粉碎机是由引风机、除尘器、旋风分离器等部分组成的,所以说它的功能相对来说也是更加完善的,尤其是在实验室的废料清理时我们都能看到实验室气流粉碎机的身影。 实验室气流粉碎机生产厂家介绍说,实验室气流粉碎机的是通过将空气压缩后进行过滤且干燥的处理之后,再由特殊的喷嘴对其进行喷射,而经过多股高压气流喷射则会形成一个交汇处,交汇处便是物料的主要粉碎点。因为其内部是光滑且无死角的,所以实验室气流粉碎机的拆洗是十分方便的。所以我们要对其进行定期的保养和维护。 实验室气流粉碎机的应用比较频繁。在使用过程中需要注意一些事项,包括启动和打开过程前的准备工作,维护工作等。下面的实验室气流粉碎机制造商将详细介绍实验室气流粉碎机的操作方法,希望能给大家提供帮助。 1、开机前的准备 检查主机,连接器,管道和阀门是否处于良好状态并正常运行。

2、开机 (1)、打开压缩机电源,除尘器压力阀和主空气阀,打开实验室气流粉碎机的电源开关,打开电源开关。 (2)、从零开始并逐渐将其调整到指定的速度。 (3)、打开风扇,旋风,灰尘,给电机充电,打开总电源箱,设置变频器的频率,然后开始充电。 (4)、可根据分级轮的频率和负载调整成品的粒度。 3、停机和停止的顺序是:变频器- 馈线- 主空气阀- 压缩机- 级叶轮电机- 旋风材料,灰尘开关- 风扇- 总功率- 空气压缩机。 4、维护保养 (1)、电机应定期润滑,但油不应过多,以免轴承温度过高。 (2)、检查叶轮,螺旋输送机和破碎喷嘴的磨损非常重要。

(3)、材料破碎后,应清洗机器内的橡胶粉末,以免堵塞,从而影响破碎效果。 (4)、过滤袋使用一段时间后,应进行清洁或更换。 5、注意事项 (1)、当卸载设备运行时,无法到达卸载出口以避免发生事故。 (2)、叶轮的速度不应超过规定,否则温度过高,叶轮和电机会损坏。 (3)、应定期检查阀门以确保可靠性。

简述旋风分离器性能的优化

简述旋风分离器性能的优 化 摘要:综合了国内众多优秀论文的观点,从旋风分离器的结构设计、故障排除等角度讲述了提高旋风分离器工作效率,减少压降、阻力(延长使用寿命)的优化措施。阐述了工艺优化后旋风分离器性能上的改善,为进一步扩展其应用领域提供了必要的依据。 关键词:旋风分离器:分离效率;压降;使用寿命;性能优化 0 引言 旋风分离器作为一种重要的除尘设备,在石油化工、燃煤发电等许多行业都得到广泛应用。但是,由于其除尘效率一般多在90%左右,同时对粉尘粒径较小的粉尘除去效果一般,故对于除尘要求较高的生产场合,它一般只作为多级除尘中的一级除尘使用。这就使得旋风除尘器的使用条件受到了很大的限制。本文综合了国内众多优秀论文的观点,从旋风分离器的结构设计、故障排除等角度论述其性能优化的方法措施,使旋风分离器能适用于更广阔的应用领域。 1 旋风分离器结构设计对其性能优化的影响 1.1 旋风分离器与多孔材料的组合 人们为提高旋风分离器的效率,做了许多努力:将金属多孔材料安置于旋风分离器中,组合成的旋风—过滤复合式除尘器就是其中之一。这种结构设计在锥筒底部加了一段直管,机器到了增加分离的目的,又起到减缓旋流的目的,以避免二次扬尘的产生。 为此,实验人员做了相关的测定实验,选取了铁合金冶炼粉尘等4种直径大小从0.05μm~10μm的不等的颗粒(基本上涵盖了所有常见粉尘的粒径范围),让实验更具有广泛的实用性,分离效率可大幅提高至近100%。实验结束后,用氮气反吹滤管后,得到的结果非常理想,可进行再次实验,即实验的再生效果好。 1.2 改变入口切入角及外筒直径对旋风分离器性能的影响

影响旋风分离器性能的因素有很多,可以从改变其入口切入角和外筒直径这两个方面考虑工艺的优化。根据模拟结果显示,r=6000mm、θ=7.5°构造的旋风分离器效率接近95%,分离效果较好。现实验人员研究的就是在此基础上的设计优化。 首先,把入口切入角θ改为θ=9°及θ=6°两组,发现θ=9°比θ=6°入口速度高,但速度衰减慢,速度场分布均匀,速度偏差小,减少了对颗粒的二次卷吸,在外筒壁面处速度高,分离效率提高了。 其次,实验人员将外筒直径由6000mm变更为5600mm、5800mm、6200mm、6400mm,发现当直径增大,离心力作用小,分离效率降低;直径减少后,分离效果好,但由于在下部形成内旋涡卷吸了一些下沉颗粒,分离效果下降。故可利用此外筒直径与分离效率的变化关系,寻找最合适的外筒直径大小,以达到最佳的分离效率。 1.3加装循环管和防液罩对旋风分离器性能的影响 对旋风分离器加装循环管前后进行实验对比分析可知,加装循环管的旋风分离器压降小于不带循环管的分离器,这就是说,带循环管的旋风分离器在入口摩擦损失、器内气流旋转的动能损失等方面均要小于不带循环管的分离器。 防液罩的存在对分离器压降影响不大,但带防液罩的分离器在不同高度剖面上的切向速度明显大于不带防液罩的分离器,那么他的分离效率就会相应提高。因此,防液罩可以在不增加压降损失的同时,进一步提高切向速度,从而提高气、液相的分离效率。 1.4新设计样式的旋风分离器与旋风分离器性能的影响 已有许多研究人员着手于新型旋风分离器的设计与研究,新型双蜗壳旋风分离器就是新设计出的一种新型旋风分离器。他的上行流区的静压变化为顺压梯度,有利于气体的顺利排出,减少旋风分离器的压力损失。 另外,循环式旋风分离器也有着提高分离效率,降低系统能耗的作用。 2 排除故障以优化旋风分离器的效率 2.1 消除三旋单管堵塞 笔者以比较常见的三级旋风分离器为例,简述通过工艺手段,消除由于

旋风分离器工作原理

旋风分离器的作用 旋风分离器设备的主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。 工作原理 净化天然气通过设备入口进入设备内旋风分离区,当含杂质气体沿轴向进入旋风分离管后,气流受导向叶片的导流作用而产生强烈旋转,气流沿筒体呈螺旋形向下进入旋风筒体,密度大的液滴和尘粒在离心力作用下被甩向器壁,并在重力作用下,沿筒壁下落流出旋风管排尘口至设备底部储液区,从设备底部的出液口流出。旋转的气流在筒体内收缩向中心流动,向上形成二次涡流经导气管流至净化天然气室,再经设备顶部出口流出。 性能指标 分离精度旋风分离器的分离效果:在设计压力和气量条件下,均可除去≥10μm的固体颗粒。在工况点,分离效率为99%,在工况点±15%范围内,分离效率为97%。压力降正常工作条件下,单台旋风分离器在工况点压降不大于0.05MPa。设计使用寿命旋风分离器的设计使用寿命不少于20年。 结构设计 旋风分离器采用立式圆筒结构,内部沿轴向分为集液区、旋风分离区、净化室区等。内装旋风子构件,按圆周方向均匀排布亦通过上下管板固定;设备采用裙座支撑,封头采用耐高压椭圆型封头。设备管口提供配对的法兰、螺栓、垫片等。通常,气体入口设计分三种形式:a) 上部进气b) 中部进气c) 下部进气对于湿气来说,我们常采用下部进气方案,因为下部进气可以利用设备下部空间,对直径大于300μm或500μm 的液滴进行预分离以减轻旋风部分的负荷。而对于干气常采用中部进气或上部进气。上部进气配气均匀,但设备直径和设备高度都将增大,投资较高;而中部进气可以降低设备高度和降低造价。 应用范围及特点

旋风分离器计算结果

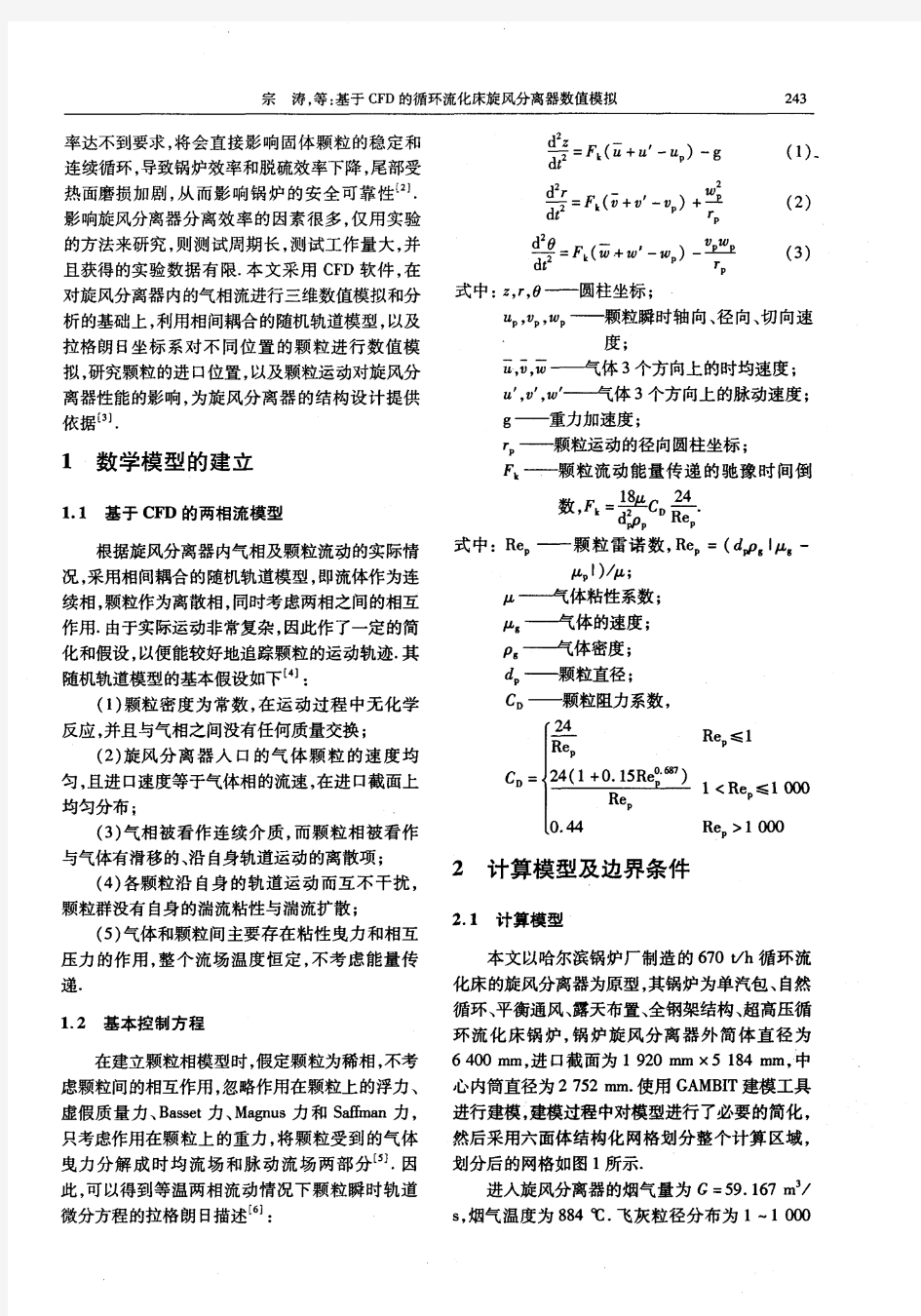

旋风除尘器性能的模拟计算 一、下图为旋风除尘器几何形状及尺寸,如图1所示,图中D、L 及入口截面的长宽比在数值模拟中将进行变化与调整,其余参数保持不变。 图1 旋风分离器几何形状及尺寸(正视图)

旋风分离器的空间视图如图2所示。 图2 旋风分离器空间视图 二、旋风分离器数值仿真中的网格划分 仿真计算时,首先对旋风除尘器进行网格划分处理,计算网格采用非结构化正交网格,如图3所示。

图3 数值仿真时旋风分离器的网格划分(空间) 图4为从空间不同角度所观测到的旋风分离器空间网格。 图4 旋风分离器空间网格空间视图 本数值仿真生成的非结构化空间网格数大约为125万,当几何尺寸(如D、L及长宽比)改变时,网格数会略有变化。 三、对旋风分离器的数值模拟仿真 采用混合模型,应用Eulerian(欧拉)模型,欧拉方法,对每种工况条件下进行旋风分离器流场与浓度场的计算,计算残差<10-5,每种工况迭代约50000步,采用惠普工作站计算,CPU耗时约12h。 以下是计算结果的后处理显示结果。由于计算算例较多,此处仅列出了两种工况条件下的计算后处理结果。 图5是L=1.3m,D=1.05m 入口长宽比1:3,入口速度10m/s时,在y=0截面(旋风分离器中心截面)上粒径为88微米烟尘的体积百分数含量分布图。可以明显看出由于旋风除尘器的离心作用,灰尘被

甩到外壁附近,而在靠近中心排烟筒下方筒壁四周,烟尘的体积浓度最大。 粒径88微米烟尘的空间浓度分布(空间) 粒径88微米烟尘的浓度分布(旋风分离器中心截面)

粒径200微米烟尘的空间浓度分布(空间) 粒径200微米烟尘的浓度分布(旋风分离器中心截面) 图5 L=、D=、长宽比1:3,入口速度10m/s时烟尘空间分布

循环流化床锅炉旋风分离器返料器设计运行

循环流化床锅炉旋风分离器返料器设计运行 作者:华升加油枪加油机日期:2010-9-10 22:58:2 字体大小: 小中大 永嘉县华升阀门厂:滑过渡造成旋风分离器内壁不光滑,施工后应采取措施保证内壁光滑,在直段和锥段结合处也要保证光滑过渡。1.2.2保证返料器和旋风分离器之间密封良好如果密封不严,则会破坏炉膛、旋风分离器及返料器之间的压力平衡,造成返料间断或不返料,导致旋风分离器因堵灰而结焦。施工过程中,在保证整个锅炉密封的同时,要更加注意旋风分离器和返料器之间的密封。不要在旋风分离器上随意开一些检修孔和观察孔,开孔过多会影响旋风分离器的性能,也会导致旋风分离器因密封不严而漏风。1.2.3保证返料器各处尺寸在施工过程中,要保证返料器各处的尺寸,特别要注意返料器尺寸中的A、B两个尺寸(见图1),以防偏大或偏小。由于各地的煤质不同,其颗粒度的大小也不同,特别是低位发热量较低且小颗粒所占比例较大的无烟煤,运行时循环灰量比较大。锅炉运行一定时间后,尺寸A因磨损而不断减小,要经常检查耐火砖的损坏情况,避免尺寸A的数值为零或负值。这样将会导致呈正压的炉膛密相区热烟气反窜进入旋风分离器内,破坏旋风分离器的工作条件,使返料被迫中止。在安装时,尺寸B过小会使返料阻力增大,过大则会影响返料器位置的物料充满度,均不利于返料,应严格按图纸施工。图1U型返料器1.2.4采用冷却套管结构,控制返料器的温度当今国内已经研制出包敷整个旋风分离器的鳍片式及单管式旋风分离器,分为水冷与汽冷两种型式。由于水冷式旋风分离器在边壁处对热灰的温降较大,不利于煤的燃尽,使飞灰含碳量较高,目前多采用绝热分离器与汽冷分离器。在绝热分离器的料腿位置加设水冷套,以防止此位置因温度过高而结焦。加设水冷套装置的绝热分离器,运行十分稳定,飞灰含碳量较低。汽冷分离器的使用不但缩短了锅炉启动时间,还保持分离器内壁处于较高温度,且能有效地防止结焦的发生,倍受用户的青睐。1.2.5采取合适的风管结构风量和风压是返料器正常运行的基础,风量和风压只有同时达到要求,才能使返料器正常工作,任何一项达不到,返料器都不能正常工作。随着循环流化床锅炉的发展,返料器位置当前的送风方式大致分为集中送风和分配送风两种。集中送风大多应用于75t/h以下锅炉中,返料量少,返料器位置的流化风与返料风共用一个风箱(见图2),两者的风量分配通过彼此的风帽开孔率来达到,风箱接于一次风入口(或出口)处,风箱前的阀门保持一定开度就能达到运行需要。分配送风大多应用于130t/h以上锅炉中,返料量大,返料器位置的流化风与返料风各有一个风箱,通过支管接于返料专用风机母管上,在支管上设置调节阀。母管上设置流量计(见图3),从而较好地分配风量和控制总风量,达到控制返料量和返料温度的目的。如果返料风量达到最大但仍达不到运行要求,说明返料风压衰降过多,多为返料风管的沿程阻力过大所致,可通过增粗返料风管的途径来达到提高返料风压的目的。图2U型返料器1一返料器;2一风室;3一调节阀;4一风管;5~放渣管图3U型返料器1一返料器;2一返料风室;3一流化风室;4一调节阀;5一流

旋风分离器设计

旋风分离器设计中应该注意的问题 旋风分离器被广泛的使用已经有一百多年的历史。它是利用旋转气流产生的离心力将尘粒从气流中分离出来。旋风分离器结构简单,没有转动部分。但人们还是对旋风分离器有一些误解。主要是认为它效率不高。还有一个误解就是认为所有的旋风分离器造出来都是一样的,那就是把一个直筒和一个锥筒组合起来,它就可以工作。旋风分离器经常被当作粗分离器使用,比如被当做造价更高的布袋除尘器和湿式除尘器之前的预分离器。 事实上,需要对旋风分离器进行详细的计算和科学的设计,让它符合各种工艺条件的要求,从而获得最优的分离效率。例如,当在设定的使用范围内,一个精心设计的旋风分离器可以达到超过99.9%的分离效率。和布袋除尘器和湿式除尘器相比,旋风分离器有明显的优点。比如,爆炸和着火始终威胁着布袋除尘器的使用,但旋风分离器要安全的多。旋风分离器可以在1093 摄氏度和500 ATM的工艺条件下使用。另外旋风分离器的维护费用很低,它没有布袋需要更换,也不会因为喷水而造成被收集粉尘的二次处理。 在实践中,旋风分离器可以在产品回收和污染控制上被高效地使用,甚至做为污染控制的终端除尘器。 在对旋风分离器进行计算和设计时,必须考虑到尘粒受到的各种力的相互作用。基于这些作用,人们归纳总结出了很多公式指导旋风分离器的设计。通常,这些公式对具有一致的空气动力学形状的大粒径尘粒应用的很好。在最近的二十年中,高效的旋风分离器技术有了很大的发展。这种技术可以对粒径小到5微米,比重小于1.0的粒子达到超过99%的分离效率。这种高效旋风分离器的设计和使用很大程度上是由被处

理气体和尘粒的特性以及旋风分离器的形状决定的。同时,对进入和离开旋风分离器的管道和粉尘排放系统都必须进行正确的设计。工艺过程中气体和尘粒的特性的变化也必须在收集过程中被考虑。当然,使用过程中的维护也是不能忽略的。 1、进入旋风分离器的气体 必须确保用于计算和设计的气体特性是从进入旋风分离器的气体中测量得到的,这包括它的密度,粘度,温度,压力,腐蚀性,和实际的气体流量。我们知道气体的这些特性会随着工艺压力,地理位置,湿度,和温度的变化而变化。 2、进入旋风分离器的尘粒 和气体特性一样,我们也必须确保尘粒的特性参数就是从进入旋风分离器的尘粒中测量获得的。很多时候,在想用高效旋风分离器更换低效旋风分离器时,人们习惯测量排放气流中的尘粒或已收集的尘粒。这种做法值得商榷,有时候是不对的。 获得正确的尘粒信息的过程应该是这样的。首先从进入旋风分离器的气流中获得尘粒样品,送到专业实验室决定它的空气动力学粒径分布。有了这个粒径分布就可以计算旋风分离器总的分离效率。 实际生产中,进入旋风分离器的尘粒不是单一品种。不同种类的尘粒比重和物理粒径分布都不相同。但空气动力学粒径分布实验有机地将它们统一到空气动力学粒径分布中。 3、另外影响旋风分离器的设计的因素包括场地限制和允许的压降。例如,效率和场地限制可能会决定是否选用并联旋风分离器,或是否需要加大压降,或两者同时采用。 4、旋风分离器的形状 旋风分离器的形状是影响分离效率的重要因素。例如,如果入口

循环流化床锅炉旋风分离器的最新发展与高效运行 刘佳斌资料

循环流化床锅炉旋风分离器的最新发展与高效运行 刘佳斌 (山东大学能源与动力工程学院济南250010) 摘要:循环流化床的分离机构是循环流化床的关键部件之一,其主要作用是将大量高温固体物料从气流中分离出来,送回燃烧室,以维持燃烧室的快速流态化状态,保证燃料和脱硫剂多次循环、反复燃烧和反应。这样,才有可能达到理想的燃烧效率和脱硫效率。 关键词: 旋风分离器、循环流化床锅炉、循环效率、发展。 图1 75t/h循环流化床锅炉简图 1.循环流化床旋风分离器的工作原理 如图2、3为普遍采用的高温旋风分离器结构。此类分离器的体积庞大,占地面积与炉膛基本相当,它是利用旋转的含尘气体所产生的离心力,将颗粒从气流中分离出的一种干式气固分离装置。含灰烟气在炉膛出口处分进入旋风分离器,旋风分离器的圆形筒体和气体的切向入口使气固混合物进入围绕旋风分离器的2个同心涡流,外部涡流向下,内部涡流向上。由于固体密度比烟气密度大,在离心力作用下固体离开外部涡流移向壁面, 再沿旋风分离器的循环流化床的分离机构是循环流化床的关键部件 之一,其主要作用是将大量高温固体物料从气流中分 离出来,送回燃烧室,以维持燃烧室的快速流态化状态, 保证燃料和脱硫剂多次循环、反复燃烧和反应。这样, 才有可能达到理想的燃烧效率和脱硫效率。因此,循环 流化床分离机构的性能优劣,将直接影响整个循环流 化床锅炉的出力、效率及运行寿命。 随着循环流化床锅炉大型化的发展,对分离器提出 了更高的要求,它不但要能处理大容量的烟气,还要求 能在恶劣的环境中可靠、稳定运行。多年的商业运行 经验表明,高温旋风分离器目前仍是最适合(大型)循 环流化床锅炉的分离器之一。 图 3 高温旋风分离

化工原理实验教材

雷诺演示实验 一、 实验目的 1观察流体流动时的不同流动型态 2观察层流状态下管路中流体的速度分布状态 3熟悉雷诺准数(Re )的测定与计算 4测定流动型态与雷诺数(Re )之间的关系及临界雷诺数 二、 实验原理 流体在流动过程中由三种不同的流动型态, 即层流、过渡流和湍 流。主要取决于流体流动时雷诺数 Re 的大小,当Re 大于4000时为 湍流,小于2000时为层流,介于两者之间为过渡流。影响流体流动 型态的因素,不仅与流体流速、密度、粘度有关,也与管道直径和管 三、实验装置 雷诺演示实验装置如图1.1所示,其中管道直径为20 mm 型有关,其定义式如下: Re 二 dap 式中:d 管子的直径 m u 流体的速度 m/s p 流体的密度 3 kg/m 流体的粘度 Pa ? s i.i-i

图1.1雷诺演示实验装置图 1 —有机玻璃水槽; 2 —玻璃观察管; 3 —指试液; 4 , 5 —阀门; 6 —转子流量计 四、实验步骤 1 了解实验装置的各个部件名称及作用,并检查是否正常。 2打开排空阀排气,待有机玻璃水槽溢流口有水溢出后开排水阀调节红色指示液,消去原有的残余色。 3打开流量计阀门接近最大,排气后再关闭。 4打开红色指示液的针形阀,并调节流量(由小到大),观察指示液流动形状,并记录指示液成稳定直线,开始波动,与水全部混合时流量计的读数。 5重复上述实验3?5次,计算Re临界平均值。 6关闭阀1、11,使观察玻璃管6内的水停止流动。再开阀1,让指示液流出1?2 cm后关闭1,再慢慢打开阀9,使管内流体作层流流动,观察此时速度分布曲线呈抛物线形状。 7关闭阀1、进水阀,打开全开阀9排尽存水,并清理实验现场。 五、数据处理及结果分析 1实验原始数据记录见下表:

旋风分离器设计计算的研究.

文章编号:1OO8-7524C 2OO3D O8-OO21-O3 IMS P 旋风分离器设计计算的研究 蔡安江 C 西安建筑科技大学机电工程学院, 陕西西安 摘要:在理论研究和设计实践的基础上, 提出了旋风分离器的设计计算方法O 关键词:旋风分离器9压力损失9分级粒径9计算中图分类号:TD 922+-5 文献标识码:A 71OO55D O 引言 旋风分离器在工业上的应用已有百余年历 离器性能的关键指标压力损失AP 作为设计其筒体直径D O 的基础, 用表征旋风分离器使用性能的关键指标分级粒径dc 作为其筒体直径D O 的修正依据, 来高效~准确~低成本地完成旋风分离器的设计工作O 1 压力损失AP 的计算方法 压力损失AP 是设计旋风分离器时需考虑的关键因素, 对低压操作的旋风分离器尤其重要O 旋风分离器压力损失的计算式多是用实验数据关联成的经验公式, 实用范围较窄O 由于产生压力损失的因素很多, 要详尽计算旋风分离器各部分的压力损失, 我们认为没有必要O 通常, 压力损失的表达式用进口速度头N H 表示较为方便O 进口速度头N H 的数值对任何旋风分离器将是常数O 目前, 使用的旋风分离器为减少压

力损失和入口气流对筒体内气流的撞击~干扰以及其内旋转气流的涡流, 进口形式大多从切向进口直入式改为18O ~36O 的蜗壳式, 但现有文献上的压力损失计算式均只适用于切向进口, 不具有通用性, 因此, 在参考大量实验数据的基础上, 我们提出了压力损失计算的修正公式, 即考虑入口阻力系数, 使其能适用于各种入口型式下的压力损失计算O 修正的压力损失计算式是: 史O 由于它具有价格低廉~结构简单~无相对运动部件~操作方便~性能稳定~压力损耗小~分离效率高~维护方便~占地面积小, 且可满足不同生产特殊要求的特点, 至今仍被广泛应用于化工~矿山~机械~食品~纺织~建材等各种工业部门, 成为最常用的一种分离~除尘装置O 旋风分离器的分离是一种极为复杂的三维~二相湍流运动, 涉及许多现代流体力学中尚未解决的难题, 理论研究还很不完善O 各种旋风分离器的设计工作不得不依赖于经验设计和大量的工业试验, 因此, 进行提高旋风分离器设计计算精度~提高设计效率, 降低设计成本的研究工作就显得十分重要O 科学合理地设计旋风分离器的关键是在设计过程中充分考虑其所分离颗粒的特性~流场参数和运行参数等因素O 一般旋风分离器常规设计的关键是确定旋风分离器的筒体直径D O , 只要准确设计计算出筒体直径D O , 就可以依据设计手册完成其它结构参数的标准化设计O 鉴于此, 我们在理论研究和设计实践的基础上, 提出了分级用旋风分离器筒体直径D O 的计算方法O 即用表征旋风分 收稿日期:2OO3-O3-O3 -21- AP = CjPV j 7N H 2

旋风分离器参考文献

参考文献 [1]金国淼等.除尘设备[M].北京:化学工业出版社,2002:1-300 [2]Louis E. Stein, Alex. C. Hoffmann.旋风分离器-原理、设计和工程应用[M].北京,化学工业出版社,2004:1-78 [3]国家环保局标准处.中华人民共和国国家标准环境空气质量标准[J],油气田环境保护,1996(04 ) [4]姚玉英,黄凤廉,陈常贵等.化工原理[M].天津:天津大学出版社,1999:138 [5]舒帆.影响旋风除尘器除尘效率的因素分析[J],粮食加工.2008, 33 (3):73-75 [6]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:20 [7]魏志军,张平.旋风分离器气相流场的数值模拟[J].北京理工大学学报.2000, 20 (5):19-21 [8]嵇鹰,张红波,田耀鹏等.进口位置对旋风分离器特性影响的数值模拟[J].金属矿山,2008, 387 (3):127-129 [9]岑可法,倪明江,骆仲泱等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社, 2002:511-540 [10]陈明绍,吴光兴,张大中等.除尘技术的基本原理与应用[M].北京:中国建筑工业出版社,1981:333-518 [11]钱付平,章名耀.基于边界层理论旋风分离器分离效率的改进模型[J],中国电机工程学报.2007, 27 (5):71-74 [12]Hoffmann A C, Stein L E. Gas cyclones and twirl tubes:principles,design and operation [M]. Springer-Verlag,Berlin,Heidelberg,2002,169. [13]Leith D, Licth W. The collection efficiency of cyclone type particle collector. A new theoretical approach[J]. AIChE Symp Series,1972,126 (68):196-206. [14]Obermair S,Woisetschlager J,Staudinger G.Investigation of the flow pattern in different dust outlet geometries of a gas cyclone by laser Doppler anemometry[J].Powder Technology,2003,2-3 (138):239-251 [15]Zhao Bingtao.Development of a new method for evaluating cyclone efficiency[J].Chem. Eng. Process,2005, 1 (44):447-451 [16]金有海,时铭显.旋风分离器分离性能计算模型分析[J].石油大学学报(自然科学版),1991, 2 (15):81-91. [17]王立新,李会平.多效旋风分离器[P].中国专利:公开号CN01391239.2009-3-25. [18]BOYSAN F, AYER WH, SWITHENBANK J A, ―Fundamental mathematical-modeling approach t o cyclone design‖, Transaction of Institute Chemical Engineers, 1982, (60): 222-230. [19]HOEKSTRA A.J., DERKSEN J.J., H.E.A. VAN DEN AKKER ―An experimental and numerical study of turbulent swirling flow in gas cyclones‖, Chemical Engineering Science 1999 (54) :2055-2056. [20]PANT K., CROWE C.T., IRVING P., ―On the design of miniature cyclone for the collection

伯努利方程实验

化工原理实验(2010年国防工业出版社出版的图书): 本书为化工原理实验教材,内容包括化工实验数据的测量及处理、化工实验常用参数测量技术、化工原理基础实验、演示实验、计算机处理实验数据及实验仿真、化工原理实验常用仪器仪表这六部分。其中,化工原理基础实验包括流体阻力测定实验、流量计标定实验、离心泵性能测定实验、过滤实验、传热实验、精馏实验、气体的吸收与解析实验、干燥实验。演示实验包括伯努利方程实验、雷诺实验、旋风分离器性能演示实验、边界层演示实验和筛板塔流体力学性能演示实验。计算机处理实验数据及实验仿真,包括应用Excel 进行数据和图表处。 目录: 绪论1 第一章化工实验数据误差分析及数据处理3 1. 1实验数据的误差分析3 1. 1. 1测量误差的基本概念3 1. 1. 2间接测量值的误差传递6 1. 1. 3实验数据的有效数字与记数法10 1. 2实验数据处理11 1. 2. 1列表法12 1. 2. 2图示(解)法13 1. 2. 3数学模型法15 第二章化工参数测量及常用仪器仪表29

2. 1温度测量29 2. 1. 1热膨胀式温度计29 2. 1. 2热电偶式温度计33 2. 1. 3热电阻式温度计35 2. 1. 4温度计的校验和标定36 2. 2压力测量37 2. 2. 1液柱压力计38 2. 2. 2弹性压力计40 2. 2. 3压强(或压强差)的电测方法42 2. 2. 4压力计的校验和标定43 2. 3流量测量43 2. 3. 1差压式流量计43 2. 3. 2转子流量计46 2. 3. 3涡轮流量计48 2. 3. 4流量计的校验和标定50 第三章化工原理基础实验51 实验一流体阻力测定实验51 实验二流量计标定实验60 实验三离心泵性能测定实验65 实验四过滤实验71 实验五传热实验77 实验六精馏实验86

基于STAR-CCM+的旋风分离器数值模拟方法的研究

基于STAR-CCM+的旋风分离器数值 模拟方法的研究 满林香 (北海职业学院,广西北海536000) 【摘要】文章研究了基于STAR-CCM+的旋风分离器数值模拟方法。结果表明:软件的网格处理方式比较灵活,使用软件内部的三维建模和自动网格生成功能可以大幅度提高模拟计算的效率。模拟计算旋风分离器的湍流模型适合采用雷诺应力模型(RSM),模拟计算旋风分离器的液滴轨迹可以采用离散颗粒模型(DPM)。使用软件内部的标准模块功能和自定义函数功能可以比较方便实现压力分布、速度分量图、上下行气流分割面、液滴轨迹跟踪等内部流场处理。 【关键词】旋风分离器;数值模拟;STAR-CCM+;上下行气流分割面 【中图分类号】TQ051.8【文献标识码】A【文章编号】1008-1151(2019)06-0059-03 Study on Numerical Simulation Method of Cyclone Separator Based on STAR-CCM+ Abstract: Numerical simulation method of cyclone separator using STAR-CCM+were studied. The results showed that the grid processing method of the software is flexible, and the efficiency of simulation calculation can be greatly improved by using the functions of three-dimensional modeling and automatic grid generation within the software. Reynolds stress model is suitable for simulating the turbulence of cyclone separator, and the discrete particle model is suitable for simulating the droplet trajectory of cyclone separator. Using standard module function and self-defined function in the software, it is more convenient to realize the internal flow field processing, such as pressure distribution, velocity component diagram, the division surface of upstream and downstream flow, droplet trajectory tracking and so on. Key words: cyclone separator; numerical simulation; STAR-CCM+; division surface of upstream and downstream flow 1 引言 旋风分离器[1]是一种利用离心力把固体颗粒或液滴从气体中分离出来的无运动部件机械设备,具有结构简单、压降小、分离效率高等特点。大量学者[2-6]对旋风分离进行了数值模拟研究,这些研究基本是利用商用流体力学计算软件FLUENT进行数值模拟计的,而采用商用流体力学计算软件STAR-CCM+对旋风分离器进行数值模拟的研究还比较少,因此本文对采用STAR-CCM+模拟计算旋风分离器的方法进行了研究。 2 网格生成方法和网格无关性验证2.1网格生成方法 生成STAR-CCM+模拟计算所需网格的方法比较多,基本方法可以分为以下四类:一是在专门的网格处理软件(如Icem)中导入三维绘图软件(如ProE)绘制的三维模型,并进行一定处理,生成为体网格,然后导入到STAR-CCM+中。二是在专门的网格处理软件中导入三维绘图软件绘制的三维模型,并进行一定处理,生成为面网格,然后在STAR-CCM+中将生成的面网格导入,并进行一定处理,最后生成为体网格。三是利用三维绘图软件绘制三维模型,并保存为曲面格式,然后在STAR-CCM+中将曲面格式的三维模型导入,并进行一定处理,最后生成为体网格。四是在STAR-CCM+中建立三维模型,并直接生成体网格。 STAR-CCM+内部自带强大的网格处理功能,特别是其中的多面体网格可以大幅减小计算的体网格数。由于本文研究对象是旋风分离器,结构比较简单,因此可以直接采用上述的第四个方法,该方法的优势是某个模型计算完成之后,在可以快速修改变动某个尺寸后直接再次生成网格,并运算,极大提高模拟计算的工作效率。图1是在STAR-CCM+中建立三维模型,并直接生成体网格模型。 总第21卷238期大众科技Vol.21 No.6 2019年6月Popular Science & Technology June 2019 【收稿日期】2019-04-02 【基金项目】广西高校中青年教师基础能力提升项目“旋风分离器用于滚动转子式压缩机降低含油率的研究”(2018KY1189)。 【作者简介】满林香(1986-),男,北海职业学院讲师,从事流体仿真分析、制冷系统性能研究。 - 59 -