滑块驱动双色注塑模结构设计

Injection Technology

注塑技术 专题·https://www.360docs.net/doc/f716445228.html,

塑料制造 PLASTICS MANUFACTURE 2011 年 6 月刊

62

1 前言

广义的双色注塑分为四类:第一类用两套传统注塑模具分别成型两种材料。第二类是在一套模具上设计两个型腔,分别成型两种材料。第三类是在一套模具上设计两穴,用机械手快速将第一穴成型的产品取出,放入第二穴再成型。第四类是通过滑块机构驱动相关零件处于两种位置状态,在两种状态分别成型。

滑块驱动的双色注塑结构在成型较大型零部件方面更具优势,它节省了第一类双色注塑所需的两套大型模具的成本费用,解决了第二双色注塑模具结构尺寸上的限制,同时避免了第三类双色注塑模收缩率确定上的障碍。因此该类双色注塑模具确实能有效降低模具成本,提高注塑生产效率,保证注塑件质量证,这种结构的双色注塑模具有较好的应用前景。因而,

对这种新颖的、滑块机构驱动的双色注塑模有必要进行深入的剖析。

2 产品工艺分析

我公司承接的德国宝马汽车通风器罩模具,其产品零件(如图1)由两种材料组成。产品主体部分材料是PP,第一次注塑时成型,软胶部分材料是TPE,第二次注塑时成型。该零件生产时,必须在模具技术上解决以下两个问题:

一是两种材料、两次成型时的收缩问题,PP收缩率1.1%,根据客户材料物性确定,没有其它疑问。TPE理论收缩率在1.0-2.0%之间,但二次成型时,PP本体仍然固定在模芯上没有移动,如按TPE 理论收缩率确定零件尺寸显然有问题,也只能按PP的收缩率1.1%设计成型零件尺寸,该收缩率也在TPE理论收缩率范围之

内。

二是模具的结构设计,要使部分成型零件完成一定的机械运动,实现两种材料的顺序射胶成型。

3 模具结构原理

根据产品结构特点及上述工艺分析对模具结构的要求,我们经过认真技术讨论、诸多方案对比及优化,最后确定采用滑块驱动的模具结构,使部分后模成型零件在两次射胶成型时处于不同位置状态,从而实现双色注塑成型。该模具共设计五套滑块机构,全部用油缸驱动(如图2)。生产时在注塑机电脑系统控制下,液压系统驱动模具上油缸,成型第一种材料时,操作侧和地侧四个滑块通过斜楔推动四个后模镶件向前模方向运动3mm,非操作侧滑块直接向胶位方向前进3.0mm,

滑块驱动双色注塑模结构设计

杜代鹏

(群达模具(深圳)有限公司,广东深圳 ,518129)

摘 要: 本文重点介绍了通过滑块机构驱动完成两次注塑成型的双色注塑模。为双色注塑模向大型化发展做了一次有益的探索,对双色注塑模具设计、生产和使用和推广具有一定的借鉴价值。

关键词: 滑块驱动,双色注塑模,通风器罩

Slider-driven design of two-color injection mold

Du Daipeng

(Kunda Mould (Shenzhen) Co., Ltd., Shenzhen, 518129)

Abstract: This paper focuses on the slider mechanism driven by the completion of two-color injection molding, injection molding. For the two-color injection molding made to the large-scale development of a useful exploration of the two-color injection mold design, production and use and promotion of a certain reference value.

Key Words: Slider-driven, Two-color injection molding, Ventilation hoods

·注塑技术 专题

Injection Technology

https://www.360docs.net/doc/f716445228.html,

63

2011 年 6 月刊 PLASTICS MANUFACTURE 塑料制造

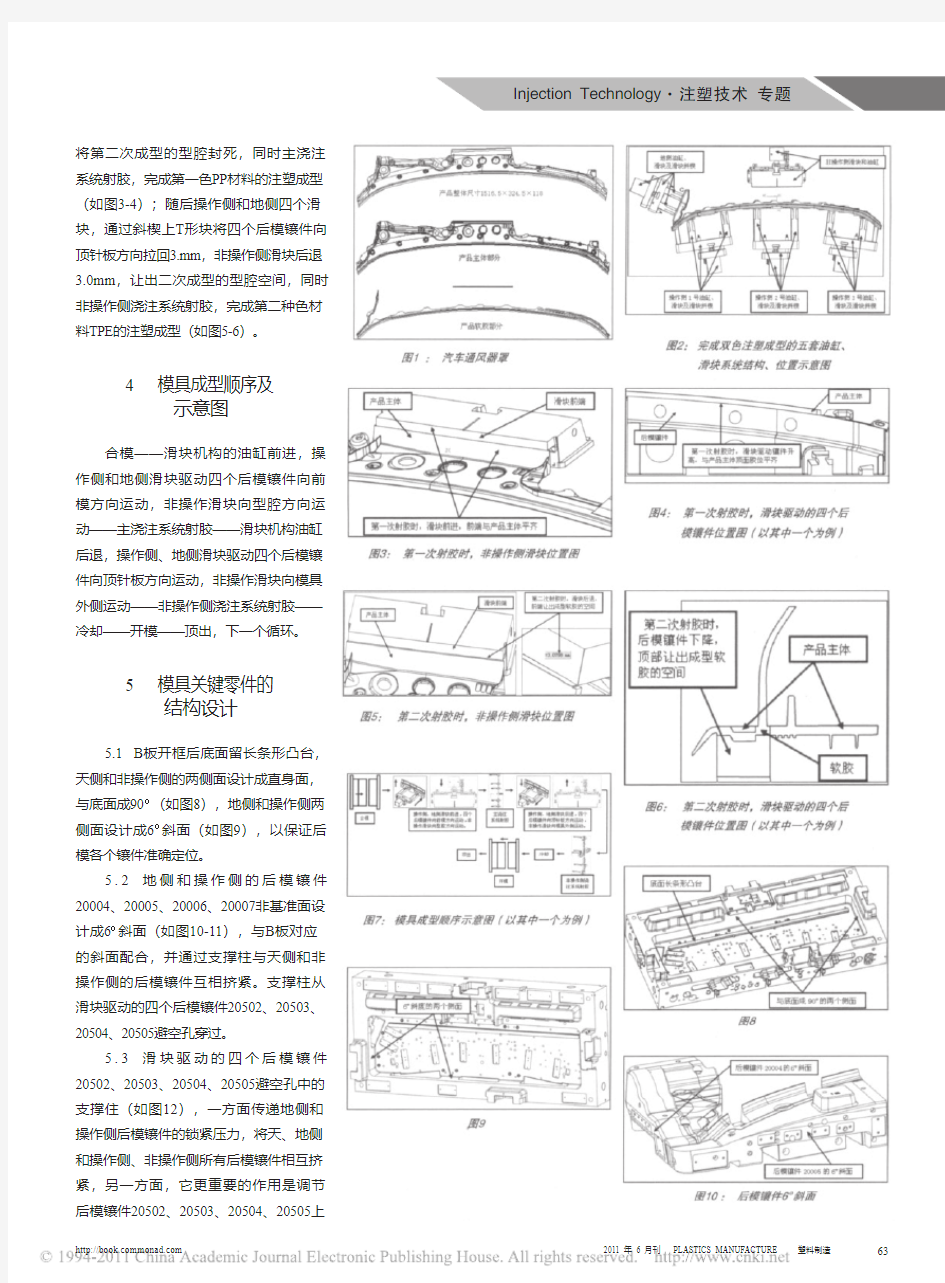

将第二次成型的型腔封死,同时主浇注系统射胶,完成第一色PP材料的注塑成型(如图3-4);随后操作侧和地侧四个滑块,通过斜楔上T形块将四个后模镶件向顶针板方向拉回3.mm,非操作侧滑块后退3.0mm,让出二次成型的型腔空间,同时非操作侧浇注系统射胶,完成第二种色材料TPE的注塑成型(如图5-6)。

4 模具成型顺序及

示意图

合模——滑块机构的油缸前进,操作侧和地侧滑块驱动四个后模镶件向前模方向运动,非操作滑块向型腔方向运动——主浇注系统射胶——滑块机构油缸后退,操作侧、地侧滑块驱动四个后模镶件向顶针板方向运动,非操作滑块向模具外侧运动——非操作侧浇注系统射胶——冷却——开模——顶出,下一个循环。

5 模具关键零件的

结构设计

5.1 B板开框后底面留长条形凸台,天侧和非操作侧的两侧面设计成直身面,与底面成90o(如图8),地侧和操作侧两侧面设计成6o斜面(如图9),以保证后模各个镶件准确定位。

5.2 地侧和操作侧的后模镶件20004、20005、20006、20007非基准面设计成6o斜面(如图10-11),与B板对应的斜面配合,并通过支撑柱与天侧和非操作侧的后模镶件互相挤紧。支撑柱从滑块驱动的四个后模镶件20502、20503、20504、20505避空孔穿过。

5.3 滑块驱动的四个后模镶件20502、20503、20504、20505避空孔中的支撑住(如图12),一方面传递地侧和操作侧后模镶件的锁紧压力,将天、地侧和操作侧、非操作侧所有后模镶件相互挤紧,另一方面,它更重要的作用是调节后模镶件20502、20503、20504、20505上

Injection Technology

注塑技术 专题·

https://www.360docs.net/doc/f716445228.html,

塑料制造 PLASTICS MANUFACTURE 2011 年 6 月刊

64

下滑动间隙。PP料和TPE理论溢边值都是0.02mm,但20502、20503、20504、20505在滑块推力或拉力作用下,总是只有受力的一侧与其它后模镶件贴合,而另一侧出现间隙,因此这四个后模镶件与其它后模镶件的间隙只能设计、加工成到0.015-0.02mm,否则将产生飞边。

5.4 地侧、操作侧四套滑块机构采用油缸推动,每个滑块由2-3个斜楔与其联结,斜楔上传递推力的工作斜面根据

行程需要设计为12o,斜楔上原身T形块、T形槽承担后模镶件的拉回任务(如图13)。

5.5 非操作侧油缸直接推动滑块前进或后退,完成既定的动作任务,属于常用典型油缸滑块机构,这里不予赘述。

6 生产设备及试模验证结果

要实现该双色模的注塑生产需要两台普通注塑机:一台1600吨、另一台200吨。小注塑机安装在大注塑机非操作侧,安装方向与大注塑机成90o,同时需对两台注塑机的控制系统进行改造,将小注塑机的控制信号与1600吨注塑机控制台相联,接受1600吨注塑机控制台的控制。然后根据模具的动作原理设置大注塑机合模、中子运动,大小注塑机射胶,以及大注塑机开模、顶出等动作顺序和时间,完成双色注塑任务。

我公司的滑块驱动双色模于2009年5月底完成制作,交模给客户。客户6月上旬完成双色产品的试模、小批生产。我公司因没有双色注塑机,无法通过真正的双色注塑对模具进行验证,只能让模具的滑块机构先、后处于两种状态,通过主浇注系统完成模具第一色型腔的填充,生产20件样板,然后通过主浇注系统将模具的两色型腔用同一材料PP一次性完成填充,生产20件样板,而非操作侧浇注系统采取单独加热的方法进行检查。请见两种状态的试模样板照片(如图14-15)。

7 结束语

该模具将常用的油缸、行位机构和斜楔、T形槽等机构巧妙、灵活运用,并利用注塑机液压系统和电脑控制系统,协调模具滑块机构、两套热流道浇注系统顺序动作和射胶,完成双色注塑成型任务。为双色注塑模向大型化发展和推广做了一次探索,对双色注塑模具的生产和使用具有借鉴作用。同时为解决今后双色模试模的困难,我公司正与华中科技大学合作研究,将任意两台普通注塑机组合在一起,对其控制系统进行改造,实现双色注塑功能的问题。

作者简介:

杜代鹏 男 1986年7月毕业于湘潭大学机械系锻压专业,1986年9月到1987年3月就读于天津大学研究生院机械学专业,1987年4月参加工作,先后在湖南广播设备厂、深圳康佳集团模具公司、广东顺德美的模具有限公司、广东科龙模具有限公司、深圳市群达行精密模具有限公司从事模具设计、模具工艺、模具品质管理、模具项目管理等工作,有20多年模具工作经验,是资深的模具工程技术人员。

模具中滑块的设计技巧

倒勾處理(滑塊)OK 一?斜撐銷塊的動作原理及設計要點 是利用成型的開模動作用,使斜撐梢與滑塊產生相對運動趨勢,使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。如下圖所示: 上圖中: β=α+2°~3°(防止合模產生干涉以及開模減少磨擦) α≦25°(α為斜撐銷傾斜角度) L=1.5D (L為配合長度) S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾) S=(L1xsina-δ)/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM; L1為斜撐梢在滑塊內的垂直距離)

二?斜撐梢鎖緊方式及使用場合

三?拔塊動作原理及設計要點 是利用成型機的開模動作,使拔塊與滑塊產生相對運動趨勢,撥動面B撥動滑塊使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。 如下圖所示: 上圖中: β=α≦25°(α為拔塊傾斜角度)

H1≧1.5W (H1為配合長度) S=T+2~3mm (S為滑塊需要水平運動距離;T為成品倒勾) S=H*sinα-δ/cosα (δ為斜撐梢與滑塊間的間隙,一般為0.5MM; H為拔塊在滑塊內的垂直距離) C為止動面,所以撥塊形式一般不須裝止動塊。(不能有間隙) 四?滑塊的鎖緊及定位方式 由于制品在成型機注射時產生很大的壓力,為防止滑塊與活動芯在受到壓力 而位移,從而會影響成品的尺寸及外觀(如跑毛邊),因此滑塊應采用鎖緊定位,通常稱此機構為止動塊或后跟塊。 常見的鎖緊方式如下圖:

五.滑塊的定位方式 滑塊在開模過程中要運動一定距離,因此,要使滑塊能夠安全回位,必須給滑塊安裝定位裝置,且定位裝置必須靈活可靠,保證滑塊在原位不動,但特殊情況下可不采用定位裝置,如左右側跑滑塊,但為了安全起見,仍然要裝定位裝置.常見

曲柄滑块机构的设计页完整版

曲柄滑块机构的设计页 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字:50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A 所在的水平线,接着就是根据36度这个条件最终确定A的位置。 (1)确定滑块的极位及固定铰链A所在的直线 先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。 (2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢?---圆周角具有这种特征。

从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。 (3)测量曲柄和连杆的尺寸 量取A1C1,A1C2如下图。 则可以推知曲柄和连杆的长度 到此为止,连杆机构设计完毕。 (4)得到最大的压力角 从图中可以发现,当滑块在最左边时,有最大的压力角(滑块受到的推力与滑块速度方向的夹角),测量得到角度为53度。 至此,该曲柄滑块机构的设计和分析结束。

支撑架注塑模具设计说明书

塑料按钮注塑模具设计说明书 设计人: 专业班级: 学号: 指导教师: 日期:年月日

一﹑设计任务书 课题名称:塑料按钮注塑模具设计 塑件图: 设计要求: 1.注塑模具总图(A1或A2)一张; 2.注塑模具非标准零件图(A4-A3)3张; 3.设计计算说明书(不少于10页)一份; 二、塑件成型工艺分析 1.塑件分析 (1)结构分析从塑料制品来看,该制件形状为类似长方体,中心位置有凸台,而且有个阶梯的通孔,形状是对称的,结构较为简单。塑件的两侧面有Φ4mm的圆孔,因此模具应有侧向抽芯机构,由于抽

出距离较短,,抽出力较小,所以采用斜导柱、滑块抽芯机构。斜导柱装在定模板上,滑块装在动模板上。 (2)精度等级由图可知,未标注公差尺寸,查表2-3常用材料模塑件公差等级和使用(GB/T14486-1993)和表2-4国家标准塑件尺寸公差(GB/T 14486-1993)(P28-30),采用MT6、B类公差等级。 (3)脱模斜度尼龙1010收缩大且收缩率范围大(收缩率为:1.0~2.5%),因此脱模斜度不宜过小,参考表2-10选择该塑件上型芯和凹模的统一脱模斜度为2°。 2.尼龙1010的性能分析 (1)使用性能尼龙1010简称PA1010 (聚酰胺),是一种白色或淡黄色结晶颗粒,熔点205℃,其中原子数多的熔点低,易吸水,无毒,易染色等。尼龙具有优良的力学性能,结晶度越高,其抗拉强度、硬度、耐磨性及润滑性均提高;尼龙软化温度范围窄,具有比较明显的熔点,多数尼龙具有阻燃性,热分解温度约300℃,使用温度–40℃~100℃,长期使用温度80℃,在100℃以上长期与氧接触会热降解,可加入稳定剂改善;尼龙具有良好的电性能;尼龙能耐大多数盐类,但强酸和氧化剂能侵蚀尼龙,不溶于普通有机溶剂和油脂;尼龙的耐用性一般,在大气中长时间暴露,力学性能会逐渐下降;尼龙的确定是吸水性大,影响尺寸稳定性。 (2)成型工艺分析

注塑模具设计

注塑模具设计 模具设计 1、塑件制品分析 (1)明确设计要求 图1—1为塑件的二维工程图 图1—1 图1—1 该产品精度及表面粗糙度要求不高,有一定的配合精度要求。(2)明确产品的批量 该产品批量不大,模具采用一模两腔结构,浇口形式采用侧浇口, (3)计算产品的体积和质量 使用UG软件画出三维实体图,软件自动机算出所画图形的体

积。 通过计算得塑件的体积V塑=13.85cm3 塑件的质量M塑=ρV塑=1.04×13.85=14.4g 式中ρ---塑料的密度,g/cm3. 流道凝料的质量m2还是个未知数,可按塑件质量的0.6倍来估算。 浇注系统的质量M浇=ρV浇=8.6g 浇注系统的体积V浇=8.30cm3. 故V总= 2×V塑+V浇= 2×13.85cm3 +8.30cm3.= 36cm3 M总=2×M塑+M浇=2×14.4g+8.6g= 43g 2.注塑机的确定 选择注射机型号 XS—ZY—250 主要技术规格如下: 螺杆直径:65mm 注射容量:250cm3 注射压力:1300MPa 锁模力:1800kN 最大注射面积:500cm3 模具厚度:最大350mm 最小250mm 模板行程:350mm 喷嘴:球半径 18mm 孔直径4m 定位孔直径:125mm 顶出:两侧孔径 40mm 两侧孔距 280mm 3.浇注系统的设计

(1)主流道形式 浇注系统是指模具从接触注射机喷嘴开始到型腔未知的塑料流动通道,起作用是使塑料熔体平稳且有顺序的填充到型腔中,并在填充和凝固过程中把注射压力充分传递到各个部位,已获得组织机密、外形清晰地塑件。浇注系统可分为普通浇注系统和无流道凝料系统。考虑浇注系统设计的基本原则:适应塑料的成型工艺性、利于型腔内气体的排出、尽量减少塑料熔体的热量和压力损失、避免熔料直冲细小型芯、便于修正和不影响塑件外观质量、便于减少塑料损失和减小模具尺寸等。 根据模具主流道与喷嘴的关系: R 2= R 1+(1~2)㎜ D=d+(0.5~1)㎜. 取主流道球面半径R=20㎜, 取主流道小端直径D=Φ5㎜, 球面配合高度h=3-5mm 取h=4 mm 主流道长度 有标准模架结合该模具的结构,取L=85mm 为了便于将凝料从主流道中拔出,将主流道设计成圆锥形,其斜度为1°~3° d —喷嘴直径 1~5.00+=d d 40=d 5=d 2o =α R=10 (2)分流道的设计 分流道在多型腔模具中是必不可少的,它起连接主浇道和浇口的作用。 分流道的形状和尺寸应根据塑件的体积,壁厚,形状的复杂程度,注射速度,分流道长度,等因素来确定。塑件外形不算太复杂,熔料填充比较容易,为了加工起见,选用截面形状为圆形分流道。由于型腔的布置关系,需要设置二级分流道。一级分流道直径R=5㎜.二级分流道R=3.5mm. 4 侧抽芯机构的设计 由于塑件有侧方孔,模具采用侧向分型机构。 .4.1 确定抽芯距: 抽芯距一般应大于成型孔(或凸台)深度,塑件孔深为30㎜,另加

塑胶模具滑块设计大全

倒勾处理(滑块) 一?斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块的垂直距离)

二?斜撑梢锁紧方式及使用场合 简图说明 适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好 适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用 配合面L≧1.5D(D为斜撑销直径) 稳定性较好

适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L≧1.5D(D为斜撑销直径) 稳定性不好,加工困难. 适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好 三?拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示:

上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙) 四?滑块的锁紧及定位方式 由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力 而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。 常见的锁紧方式如下图:

罩壳注塑模设计

X学院 课程设计 课程名称:注塑模课程设计 题目名称:罩壳注塑模设计 专业班级:学号:学生姓名:指导导师: 目录 设计题目????????????????????????????2一: 塑件的工艺性分析???????????????????????3 1、塑件的原材料分析???????????????????????3 2、塑件的结构工艺性分析?????????????????????4 3、塑件的尺寸精度分析??????????????????????4 4、塑件表面质量分析??????????????????????4 二: 成型设备选择与校核?????????????????????4

1、注塑机的初选?????????????????????????4 2、注塑机的校核与终选??????????????????????5 3、塑件模塑成型工艺参数的确定??????????????????6三: 注射模的结构设计??????????????????????6 1、分型面的选择?????????????????????????7 2、型腔数目的确定及型腔的排列?????????????????8 3、注系统的设计?????????????????????????8 4、型芯、型腔结构的确定?????????????????????9 四: 成型零件尺寸计算??????????????????????10 五: 冷却系统的设计 ???????????????????????10 1、冷却直径和位置 ???????????????????????10 2、冷却介质 ??????????????????????????1 1 六、模架的尺寸 ????????????????????????1 1 七.排气系统的设计 ???????????????????????1 2 八:导向与定位结构的设计 ????????????????????1 2 九:推件方式的选择 ???????????????????????1 2 十:模具的工作原理及特点 ????????????????????13 1、工作原理??????????????????????????14 2、结构特点??????????????????????????14设计小结????????????????????????????15 参考文献 ????????????????????????????15

毕业设计说明书参考版支撑块注塑模设计

学士学位论文 支撑块注塑模设计 Design the injection mould of the support block 作者姓名: 学科、专业:机械设计制造及其自动化 学号: 指导教师: 完成日期:2011-5-30

支撑块注塑模具设计 总计: 毕业论文 52 页 表格 11 表 插图 11 幅 指导教师: \ 评阅人: 完成日期:2011年05月30日

支撑块注塑模具设计 摘要 本次设计是塑料注塑模具设计,注塑成型塑件为支撑块,其中的设计内容有零件的工艺性编制:塑件的工艺性分析、塑件的体积和质量计算及注射机参数的确定;结构设计:分型面选择、型腔数确定、浇口设计、侧向分型抽芯机构设计、推出及复位机构方式确定;型芯、型腔尺寸计算;模具加热和冷却系统计算;模具闭合高度确定;注射机有关参数的校核。 塑件尺寸较小,采用一模两腔,单分型面注射结构,把分型面选择在塑件水平投影最大的截面上,推件装置采用推板,推出平稳可靠,推出时不会在塑件上留下顶出痕迹,并采用斜导柱侧向分型机构。 如此设计出的结构可确保模具工作运用可靠。最后对模具结构与注射机的匹配进行了校核,并用autoCAD绘制了一套模具装配图和零件图。 关键字:注塑成型;支撑块;结构设计;CAD

Design the injection mould of the support block Abstract This design is plastic injection mold design, plastic injection mold molding plastics is for supporting piece, The design contents are parts of technology establishment:technology Analysis of part,The computation of volume and quality of part,Injection machine parameter is determined;structural design:the choice of parting surface,the determine of cavity number,the design of the gate and the core-pulling mechanism,calculating the size Cores cavity;the calculation mould heating and cooling system,The mold closed highly determined;Injection machine related parameter examination. Plastics has the smaller dimension, use a two-cavity, single parting surface injection structure,choose the parting surface in plastic parts on the biggest section level umbriferous, use push structure,running calmly and safely, Launched in plastic parts won't leave ejection trace, due to the plastics side has holes, so we must adopt slanted-guide-pillar core-pulling mechanism. The design of such a structure can be used to ensure reliable Die work to ensure that the other parts of the tie. Finally has carried on the examination to the mold structure and the injection machine match. Key word:injection moulding;supporting piece;the structural design;Computer - Aided Design

吐血奉献,多年的注塑模具设计经验总结,绝对转载

今天闲着没事来论坛看看,听说这个论坛比较不错。看完几个帖子后,我实在是坐不住了,我闲暇的时候也曾经浏览过很多关于模具结构的论坛。但看来看去,总是那些东西。很少有人能把真正设计模具的要点指出来。 我是从事注塑模具结构设计的,曾经设计过家电,汽车,电子产品类的模具。设计水平不见得很高,只是干过的活比较多比较杂而已。今天刚好闲着没事,跟大家共同讨论下关于注塑模具结构设计的问题。 首先我们拿到了一个产品后,先不要急着分模,最重要的一件事就是先检查产品结构,包括拔模,厚度等模塑型问题。当然这些对于一个刚刚从事模具结构设计的人来说,可能是比较困难的。因为他们可能不知道如何才是比较适合模具设计用的产品,这些没关系,只是自己日常积累的一个过程。当你分析完产品的拔模,壁厚,以及在出模方向有倒扣的地方后,你基本上已经知道了模具分型面的走向,以及浇口的位置,当然这些最终还是要跟客户确认的。 有人说,是不是我分析好了产品结构后,就可以开始设计模具了呢,答案当然是NO。要想在设计时少走弯路,一些关于影响模具结构的项目是一定要确认好的。具体内容如下:1,客户用来生产的注塑机的吨位及型号类型,这个确认不好,你就没法确认你模具的浇口套的入口直径以及定位圈的直径,顶出孔的大小跟位置,还有注塑机能伸进模具内的深度,甚至模架的大小,闭合高度等等。你辛辛苦苦的设计好了一套用油缸抽芯的模具结构,你也颇有成就感,可模具到了客户那里没法生产,因为客户那里只有电动注塑机,而且没另外加中子,估计那时你会有种欲哭无泪的感觉。2,客户注塑机的码模方式,一般常用的是压板码模,螺丝码模,液压码模,磁力码模等等。这个确认好了,你才知道你设计模具时,到底需不需要设计码模螺丝过孔或者码模槽。3,刚才我们分析后的产品的问题点,以及产品夹线,产品材料及收缩率。不要想当然的认为PP的塑料收缩率就一定是1.5%,这个一定要跟客户确认好,要知道他们最终用于生产的材料是什么牌号的,有没有添加什么改性材料等等。 有条件时,最好能熟知产品的装配关系以及产品的用途等等,这些信息对于将来的模具结构设计是非常有帮助的。因为了解了这些,你就知道哪些是外观面,哪些是非外观,哪些地方的拔模角度是可以随便加大的,哪些地方是不能改的。甚至包括一些产品的结构,如果你了解了产品的实际装配关系以及用途,你就知道哪些倒扣结构是可以取消或改成另外一种简单形式的。一定要牢记,做模具的过程就是把复杂问题简单化的过程。常看到一些人以做了一套多么多么复杂的结构而感到骄傲自豪,我觉得那是非常得无知。因为很多产品工程师可能会由于自身的经验问题,设计了一些不太合理的结构,如果作为下游工序,不能帮他们指正的话,他们可能永远都觉得那样设计是没问题的。那我们产品工程师的进步就会非常的缓慢。 4,模具水路外接参数,油路外接参数,电路外接参数,气路外接参数。只有在设计之前了解了客户这些要求之后,你才能有预见性的设计水路油路气路,别到时辛辛苦苦设计好了模具,后来发现客户需要在模具内部串联油路,那时你再改动,估计会累个半死,因为你水路,顶杆,螺钉什么的都好不容易排好了位。像这四路的设计顺序一般是先保证油路,因为油路要分布平衡,特指需要油缸顶出的模具结构,如果油路不平衡的话,油缸顶出的动作就会有先后,容易顶出不平衡。当然也可以采用齿轮分油器,但那样就更复杂了.其次是水路,因为水路要保证冷却效果,分布不均会影响产品质量及模具寿命。最后才是气路跟电路。在模具上的放置顺序是,最靠近TOP方向的是电路,然后是水路,

曲柄滑块机构设计

本篇再考察一道曲柄滑块机构的设计。同样是给定行程速比系数来确定杆长。 设计一偏置曲柄滑块机构,已知滑块的行程速比系数为1.5,滑块的行程50 ,导路的偏距20 ,求曲柄和连杆长度,并求其最大压力角。 问题分析 首先设计机构,然后再求最大压力角。 机构的设计。先计算出行程速比系数如下 那么根据题意,最后的结果应当如下图。滑块的两个极位之间距离是50mm,而固定铰链A 在与CD平行20mm的直线上,而且A点到C,D的夹角是36度。 图解总是从已知条件开始,然后逐步确定未知因素。本问题中知道三个数字:50mm,20mm,36度。而这个36度时与DC的距离相关的,所以图解时先画出滑块的两个极限位置,然后确定铰链A所在的水平线,接着就是根据36度这个条件最终确定A的位置。 (1)确定滑块的极位及固定铰链A所在的直线

先绘制水平线段C2C1,使得其距离为50mm. 然后在其上方20mm的地方绘制一条水平直线I.那么铰链A就应该在这条直线上。(2)根据极位夹角确定铰链A所在的圆 下面要根据极位夹角来确定A所在的曲线,这样,该曲线与上述曲线相交就可以唯一确定A点的位置。 A点到C1,C2形成的夹角是36度。那么所有与C1,C2形成夹角为36度的点有什么特征呢?---圆周角具有这种特征。 从几何知道,在一个圆上面,对应于同一个圆弧的圆周角都相等。基于这一点,过C2做直线垂直于C2C1,而作射线C1E与C2C1夹角为90-36=54度,二者交于点E,则C2EC1这个角度就是36度。 现在以C1E为直径做一个圆,则在该圆上任意取一点,该点与C2C1连线的夹角就都是36度,从而A点必然在该圆上面。 根据上述规则做出的上图发现,该圆与水平线I并不相交。这意味着作图有问题。实际上,刚才作的C1E在C2C1之下,所以导致不相交。因此改变策略,在C2C1之上作C1E,使得它与C2C1的夹角为54度。 然后以C1E为直径作出一个圆。该圆与直线I有两个交点:A1和A2。这样,该问题有两组解。但是观察下图可以发现,取A1或者A2,实际上结果是一样的,只是关于C2C1的中垂线对称而已。所以这里只取A1这个点,它就是固定铰支座A。 (3)测量曲柄和连杆的尺寸 量取A1C1,A1C2如下图。 则可以推知曲柄和连杆的长度 到此为止,连杆机构设计完毕。 (4)得到最大的压力角 从图中可以发现,当滑块在最左边时,有最大的压力角(滑块受到的推力与滑块速度方向的夹角),测量得到角度为53度。 至此,该曲柄滑块机构的设计和分析结束。

瓶盖模具设计

瓶盖塑料模具设计 摘要 1 瓶盖塑料模具设计 1.1拟定模具的结构形式 1.1.1 塑件成型工艺性分析 该塑件是一塑料瓶盖,如图1所示 ,塑件壁厚属薄壁塑件,生产批量大,材料为聚乙烯(PE,在高密度聚乙烯中掺入了部分低密度聚乙烯,改善塑件的柔韧性),成型工艺性很好,可以注射成型。 1.1.2 分型面位置的确定 根据塑件结构形式,分型面选在瓶盖的底平面,如图2所示。 1.1.3 确定型腔数量和排列方式 (1)型腔数量的确定 该塑件精度要求不高,又是大批大量生产,可以采用一模多腔的形式。考虑到模具制造费用,设备运转费低一些,初定为一模八腔的模具形式。 (2) 型腔排列形式的确定 该塑件有两圈内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模八腔,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。但该塑件螺纹的牙型不高,且呈圆弧形牙,内侧 突起与直径的比例约为5.26%( 6. 266. 26 28-?100% =5.26%)。因为所用材料为聚乙烯,材料弹性模量比较小,材质硬度不高,课采取强制脱模的方式,这也是注塑厂成型这种类型瓶盖的常用方法。因此本设计采用推件板推出的强制推脱方法,型腔的排列方式采用双列直排,如图2所示。 1.1.4 模具结构形式的确定 从上面分析中可知,本模具拟采用一模八腔,双列直排,推件板推出,流道采用平衡式,浇口采用潜伏式浇口或侧浇口,定模不需要设置分型面,动模部分需要一块型芯固定板和支撑板,因此基本上可确定模具结构形式为A型带推件板的单分型面注射模。 1.1.5 注射机型号的选定 (1) 注射量的计算 通过计算或Pro/E建模分析,塑件质量m 1为2.8g,塑件体积V 1 = ρ 1 m = 91 .0 8.2= 3.077cm3,流道凝料的 质量m 2 还是个未知数,课按塑件质量的0.6倍来估算。从上述分析中确定为一模八腔,所注射量为 M = 1.6nm 1 = 1.6 ?8?2.8 = 35.84g 。 (2)塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 流道凝料(包括浇口)在分型面上的投影面积A 2 ,在模具设计前是个未知值,根据多型腔模的统计分析,

高难度注塑模具滑块的设计(含图)讲解

高难度注塑模具滑塊的設計(含图解) 一?斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块内的垂直距离)

二?斜撑梢锁紧方式及使用场合

三?拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示: 上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块内的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

四?滑块的锁紧及定位方式 由于制品在成型机注射时产生很大的压力,为防止滑块与活动芯在受到压力而位移,从而会影响成品的尺寸及外观(如跑毛边),因此滑块应采用锁紧定位,通常称此机构为止动块或后跟块。 常见的锁紧方式如下图:

五.滑块的定位方式 滑块在开模过程中要运动一定距离,因此,要使滑块能够安全回位,必须给滑块安装定位装置,且定位装置必须灵活可靠,保证滑块在原位不动,但特殊情况下可不采用定位装置,如左右侧跑滑块,但为了安全起见,仍然要装定位装置.常见

多合一电驱动系统的结构原理及CAE仿真分析

1 2 3 4 5

1 结构及工作原理 1.1 结构组成 多合一电驱动系统由EM,G-BOX,IPU,DCDC,OBC,HV-BOX,VCU,ACP,PUMP共9部分组成,如图1所示。整体采用四段式结构,分别为减速器左端盖、减速器右端盖、电机定子壳体、电机后端盖,其中减速器右端盖为电机和减速器共用端盖,ACP固定在电机左端盖上,PUMP 固定在电机右端盖上。 IPU,DCDC,OBC,HV-BOX,VCU布置在控制器系统壳体中,DCDC,OBC布置在同一层,称之为电源层;HV-BOX和IPU,VCU布置在同一层,称之为电机控制层,电源层和电机控制层共同组成控制器系统,布置在EM正上方。 该多合一电驱动系统为原有长安量产的三合一电驱动系统和电源系统的进一步集成产品,提高了能量密度和冷却效率。

图1 多合一电驱动系统三维数模

该多合一电驱动系统的系统原理图如图2所示,主要包括高压电传输、低压电信号传输、热量交换、动力传递等,其中高压电包括高压直流电、高压交流电、家用220 V交流电;低压电信号包括12 V直流电信号、CAN信号、高压互锁信号、电子锁位置信号、制动踏板位置信号等共62个电信号。 图2 多合一电驱动系统原理简图

动力电池输出高压直流电,经过HV-BOX中叠层铜排将高压直流电分配成4部分,包括控制器系统内部IPU中的INV 功率模块、DCDC模块,外部的ACP,PTC。 INV功率模块将高压直流电转换成高压交流电输送到EM,驱动EM旋转;DCDC模块将高压直流电转换成低压直流电输送给12 V蓄电池,实现对12 V蓄电池进行动态充电,12 V蓄电池输出低压直流电给IPU中的INV控制模块和VCU控制模块。 OBC模块经过HV-BOX中叠层铜排与动力电池相连,OBC 可将输入的家用220 V交流电转换成高压直流电,输入到 动力电池中,此过程为动力电池慢充过程。 该电驱动系统的冷却水路、PUMP和电驱动系统外部的冷却控制系统可组成封闭的回路。 PUMP为回路中冷却液循环提供动力,冷却控制系统完成回路中冷却液的热交换,对电驱动系统中EM,IPU,DCDC,OBC进行冷却。 EM和G-BOX采用机械连接,通过花键轴、花键套结构实 现动力传递。

注塑模具课程设计

注塑模具课程设计

课程设计 课程名称_ 模具设计课程设计 题目名称_ 喷咀注射模设计_ ___学生学院__材料与能源学院__专业班级__ ----------------____学号 ---------- 学生姓名______----- _________ 指导教师_____ _----- ______ __ 年 6 月 10 日

目录 一.塑件的工艺分析--------------------------------5 二、初选注射成型机的型号和规格--------------------9 三、确定模具基本结构和模具结构设计----------------10 四、注射模浇注系统设计--------------------------13 五、确定顶出机构类型及固定方式--------------------17 六、导向机构--------------------------------------18 七、确定排气机构---------------------------------19 八、校核计算--------------------------------------19 九、成型零件结构设计及尺寸计算--------------------20 十、模具综合要求----------------------------------23十一、总结----------------------------------------28十二、参考资料------------------------------------28

一、课程设计的目的 1.应用本课程及有关先修课程的基础知识和专业知识,了解塑料模具设计方法和步骤,培养学生的初步设计能力,为毕业设计打基础。 2.独立地解决在制定成型工艺和设计模具中的问题,会查阅技术文献和资料,全面考虑设计内容及过程,培养学生分析问题和解决问题的能力。 二、课程设计的要求 在课程设计中要求学生注意培养认真负责、踏实细致的工作作风和保质保量、按时完成任务的习惯。在设计中必须做到: 1.及时了解有关资料,做好准备工作,充分发挥自己的 主观能动 性和创造性; 2.要求计算正确,结构合理,图面整洁,图样及标注符合 国家标准; 3.设计计算说明书要求文字通顺,书写整洁 4.按计划循序进行,其进度可参考下表:

需求驱动的软件体系结构设计

第25卷第3期合肥工业大学学报(自然科学版)V o l.25N o.3 2002年6月JOU RNAL O F H EFE I U N I V ER S IT Y O F T ECHNOLO GY Jun.2002需求驱动的软件体系结构设计 琚川徽, 程 勇, 袁兆山 (合肥工业大学计算机与信息学院,安徽合肥 230009) 摘 要:利用目标逻辑机制组织软件需求,在需求驱动下,只考虑体系结构设计方案是否满足相应目标,然后使用场景评价 体系结构设计方案。研究表明,这种设计思想扩大了软件体系结构的选择空间和抽象层次,有助于提高软件系统设计质量、可靠性及适应环境变化的能力。 关键词:框架;场景;需求驱动软件体系;结构设计 中图分类号:T P311.5 文献标识码:A 文章编号:100325060(2002)0320350205 Arch itecture design of requ irem en t-dr iven sof tware system JU Chuan2hu i, CH EN G Yong, YU AN Zhao2shan (Schoo l of Computer Science and Info rm ati on Engineering,H efei U niversity of T echno logy,H efei230009,Ch ina) Abstract:In th is p ap er,the softw are requ irem en ts are o rgan ized by the logic m echan is m of goals,and the atten ti on in the arch itectu re design of the requ irem en t2driven softw are system is focu sed on w hether the co rresponding goal is satisfied,and certain scenari o can be u sed to evaluate the concrete arch itectu ral design alternative.It is found that w ith th is idea,alternative sp ace of softw are arch itec2 tu re is en larged and the ab stract level is enhanced,w h ich con tribu tes to the i m p rovem en t of design quality,system reliab ility and the ab ility of the system to adap t to diverse environm en ts. Key words:fram ew o rk;scenari o;requ irem en t2driven softw are system;arch itectu re design 0 引 言 随着电子商务、企业资源规划和移动计算等新的应用领域的出现,逐步改变人们对软件及软件系统的认识,即软件系统必须基于开放的体系结构,并要求能适应新需求的演变,因此,对软件系统健壮性、友好性、可移植性及适应环境变化的能力提出了更高的要求,促使人们改进传统的需求建模技术和软件设计方法,特别是软件体系结构设计方法。 软件体系结构是软件需求、业务技术流程和社会环境因素的整体高层规划,在体系结构设计过程 收稿日期:2001210222 基金项目:国家重点实验室开放课题基金资助项目(011601B2) 作者简介:琚川徽(1971-),女,浙江江山人,硕士生,安徽大学讲师; 袁兆山(1945-),男,山东苍山人,合肥工业大学教授,硕士生导师.

注塑模具设计流程

注塑模具设计流程 第一步:对制品2D图及3D图的分析,其内容包括以下几个方面: 1、制品的几何形状。 2、制品的尺寸、公差及设计基准。 3、制品的技术要求(即技术条件)。 4、制品所用塑料名称、缩水及颜色。 5、制品的表面要求。 第二步:注射机型号的确定 注射机规格的确定主要是根据塑料制品的大小及生产批量。设计人员在选择注射机时,主要考虑其塑化率、注射量、锁模力、安装模具的有效面积(注射机拉杆内间距)、容模量、顶顶出形式及定出长度、动模托板移动行程。倘若客户已提供所用注射剂的型号或规格,设计人员必须对其参数进行校核,若满足不了要求,则必须与客户商量更换。 第三部:型腔数量的确定及型腔排列 模具型腔数量的确定主要是根据制品的投影面积、几何形状(有无侧抽芯)、制品精度、批量以及经济效益来确定。 型腔数量主要依据以下因素进行确定: 1、制品的生产批量(月批量或年批量)。 2、制品有无侧抽芯及其处理方法。 3、模具外形尺寸与注射剂安装模具的有效面积(或注射机拉杆内间距)。 4、制品重量与注射机的注射量。 5、制品的投影面积与锁模力。 6、制品精度。 7、制品颜色。 8、经济效益(每套模的生产值)。 以上这些因素有时是相互制约的,因此在确定设计方案时,必须进行协调,以保证满足其主要条件。

型腔数量确定之后,便进行型腔的排列,以及型腔位置的布局。型腔的排列涉及模具尺寸、浇注系统的设计、浇注系统的平衡、抽芯(滑块)机构的设计、镶件型芯的设计以及热流道系统的设计。以上这些问题由于分型面及浇口位置的选择有关,所以在具体设计过程中,要进行必要的调整,以达到最完美的设计。 第四步:分型面的确定 分型面,在一些国外的制品图中已作具体规定,但在很多的模具设计中要由模具人员来确定,一般来讲,在平面上的分型面比较容易处理,有时碰到立体形式的分型面就应当特别注意。其分型面的选择应遵照以下原则: 1、不影响制品的外观,尤其是对外观有明确要求的制品,更应注意分型面对外观的影响。 2、利于保证制品的精度。 3,、利于模具加工,特别是型腔的加工。先复机构。 4、利于浇注系统、排气系统、冷却系统的设计。 5、利于制品的脱模,确保在开模时使制品留于动模一侧。 6、便于金属嵌件。 在设计侧向分型机构时,应确保其安全可靠,尽量避免与定出机构发生干扰,否则在模具上应设置先复机构。 第五步:模架的确定和标准件的选用 以上内容全部确定之后,便根据所定内容设计模架。在设计模架时,尽可能地选用便准模架,确定出标准模架的形式、规格及A、B板厚度。标准件包括通用标准件及模具专用标准件两大类。通用标准件如紧固件等。模具专用标准件如定位圈、浇口套、推杆、推管、导柱、导套、模具专用弹簧、冷却及加热元件、二次分型机构及精密定位用标准组件等。 需要强调的是,设计模具时,尽可能地选用标准模架和标准件,因为标准件有很大一部分已经商品化,随时可以在市场上买到,这对缩短制造周期、降低制造成本是极其有利的。 买家尺寸确定之后,对模具有关零件要进行必要的强度和刚性计算,以校核所选模架是否适当,尤其是对大型模具,这一点尤为重要。 第六步:浇注系统的设计 浇注系统的设计包括主流道的选择、分流道截面形状及尺寸的确定。

支撑板零件冲压工艺及模具设计

支撑板零件冲压工艺及 模具设计 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

支撑板零件冲压工艺及模具设计 模具市场发展趋势 模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。 模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。 我国模具工业的技术水平近年来也取得了长足的进步。大型、精密、复杂、高效和长寿命模具上了一个新台阶。大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。在大型塑料模具方面,已能生产48英寸电视的塑壳模具、g大容量洗衣机全套塑料模具,以及汽车保险杠、整体仪表板等模具。

在精密塑料模具方面,已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。 根据国内和国际模具市场的发展状况,有关专家预测,未来我国的模具经过行业结构调整后,将呈现十大发展趋势:一是模具日趋大型化;二是模具的精度将越来越高;三是多功能复合模具将进一步发展;四是热流道模具在塑料模具中的比重将逐渐提高;五是气辅模具及适应高压注射成型等工艺的模具将有较大发展;六是模具标准化和模具标准件的应用将日渐广泛;七是快速经济模具的前景十分广阔;八是压铸模的比例将不断提高,同时对压铸模的寿命和复杂程度也将提出越来越高的要求;九是塑料模具的比例将不断增大;十是模具技术含量将不断提高,中高档模具比例将不断增大,这也是产品结构调整所导致的模具市场未来走势的变化 冲压模具的现状和技术发展 一、现状 改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。 随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一。 近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。