ANSYS流体(CFX)结构(Structure)耦合计算流程

ANSYS流体(CFX)/结构(Structure)耦合计算流程

本人最近在学习这方面的知识,对流固耦合问题有了初步的认识,现发在这里,和大家分享,并请求指正!

在ANSYS的早期版本,ANSYS与CFX之间的流固耦合计算是单向耦合的,而从ANSYS10.0开始,ANSYS可以和CFX进行双向的流固耦合计算,即对一个包含固体和流体计算域的模型可以分别在ANSYS和CFX中同时进行计算,数据进行时时交换耦合;对于从ANSYS 传来的网格位移,CFX中可以自动进行网格变形。一般单向耦合适合于结构形状对流体影响不大的情况,而当结构形状对流体影响很显著时就得用双向耦合。

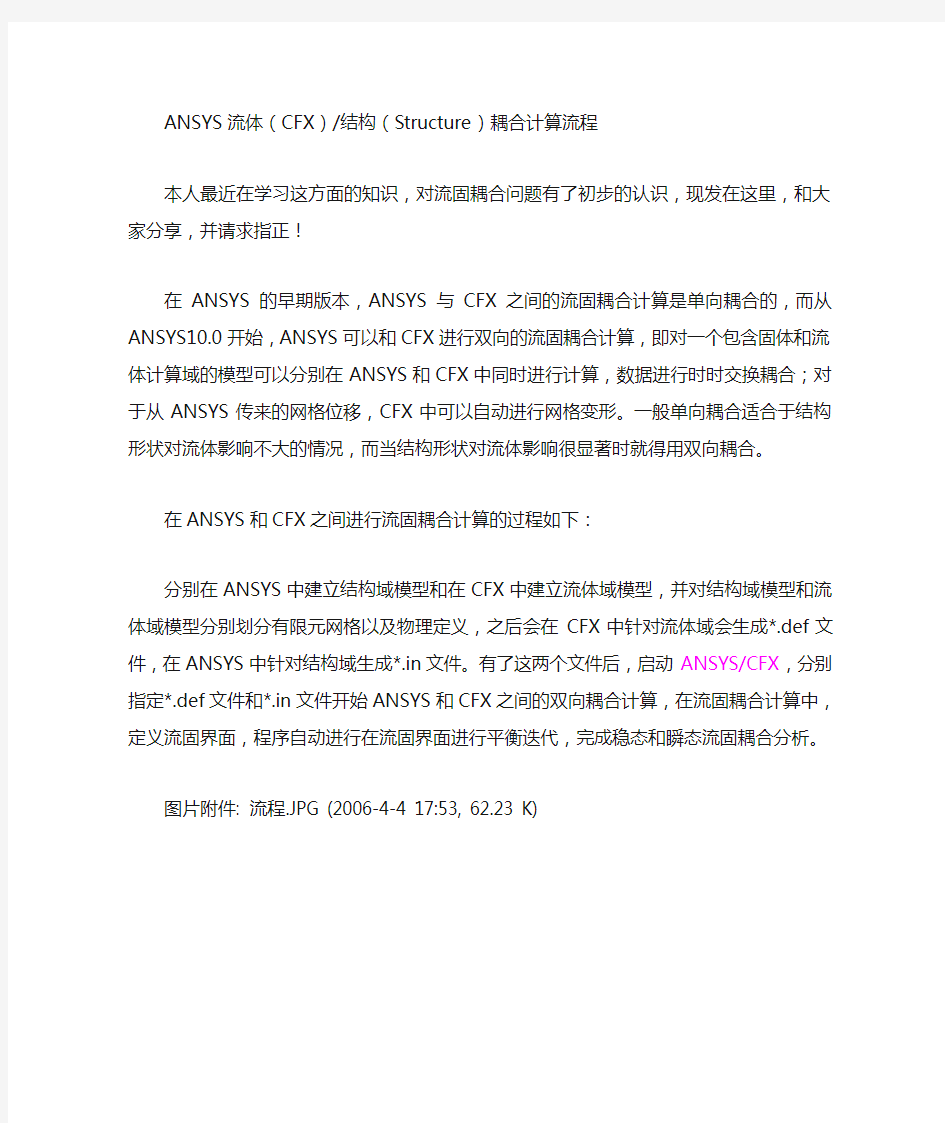

在ANSYS和CFX之间进行流固耦合计算的过程如下:

分别在ANSYS中建立结构域模型和在CFX中建立流体域模型,并对结构域模型和流体域模型分别划分有限元网格以及物理定义,之后会在CFX中针对流体域会生成*.def文件,在ANSYS中针对结构域生成*.in文件。有了这两个文件后,启动ANSYS/CFX,分别指定*.def 文件和*.in文件开始ANSYS和CFX之间的双向耦合计算,在流固耦合计算中,定义流固界面,程序自动进行在流固界面进行平衡迭代,完成稳态和瞬态流固耦合分析。

图片附件: 流程.JPG (2006-4-4 17:53, 62.23 K)

上图为流固耦合以及与sysnoise声学软件的耦合解决方案,其中红色框为ansys10.0提供的流固耦合的流程。

下图就是10。0中进行流固耦合时的启动界面。分别指定*.in文件和*.def文件,就可以进行双向的流固耦合计算。程序同时启动ansys和CFX进行计算。

这与以前版本的流固耦合具有非常大的区别。

图片附件: 启动界面.JPG (2006-4-4 18:00, 92.11 K)

多相流模拟知识讲解

多相流模拟

多相流模拟介绍 自然界和工程问题中会遇到大量的多相流动。物质一般具有气态、液态和固态三相,但是多相流系统中相的概念具有更为广泛的意义。在多项流动中,所谓的“相”可以定义为具有相同类别的物质,该类物质在所处的流动中具有特定的惯性响应并与流场相互作用。比如说,相同材料的固体物质颗粒如果具有不同尺寸,就可以把它们看成不同的相,因为相同尺寸粒子的集合对流场有相似的动力学响应。本章大致介绍一下Fluent中的多相流建模。 多相流动模式 我们可以根据下面的原则对多相流分成四类: ?气-液或者液-液两相流: o气泡流动:连续流体中的气泡或者液泡。 o液滴流动:连续气体中的离散流体液滴。 o活塞流动:在连续流体中的大的气泡 o分层自由面流动:由明显的分界面隔开的非混合流体流动。 ?气-固两相流: o充满粒子的流动:连续气体流动中有离散的固体粒子。 o气动输运:流动模式依赖诸如固体载荷、雷诺数和粒子属性等因素。最典型的模式有沙子的流动,泥浆流,填充床,以及各向同性流。 o流化床:由一个盛有粒子的竖直圆筒构成,气体从一个分散器导入筒内。从床底不断充入的气体使得颗粒得以悬浮。改变气体的流量,就会有气泡不断的出 现并穿过整个容器,从而使得颗粒在床内得到充分混合。 ?液-固两相流

o泥浆流:流体中的颗粒输运。液-固两相流的基本特征不同于液体中固体颗粒的流动。在泥浆流中,Stokes数通常小于1。当Stokes数大于1时,流动成为 流化(fluidization)了的液-固流动。 o水力运输:在连续流体中密布着固体颗粒 o沉降运动:在有一定高度的成有液体的容器内,初始时刻均匀散布着颗粒物质。随后,流体将会分层,在容器底部因为颗粒的不断沉降并堆积形成了淤积 层,在顶部出现了澄清层,里面没有颗粒物质,在中间则是沉降层,那里的粒 子仍然在沉降。在澄清层和沉降层中间,是一个清晰可辨的交界面。 三相流 (上面各种情况的组合) 多相系统的例子 ?气泡流例子:抽吸,通风,空气泵,气穴,蒸发,浮选,洗刷 ?液滴流例子:抽吸,喷雾,燃烧室,低温泵,干燥机,蒸发,气冷,刷洗 ?活塞流例子:管道或容器内有大尺度气泡的流动 ?分层自由面流动例子:分离器中的晃动,核反应装置中的沸腾和冷凝 ?粒子负载流动例子:旋风分离器,空气分类器,洗尘器,环境尘埃流动 ?风力输运例子:水泥、谷粒和金属粉末的输运 ?流化床例子:流化床反应器,循环流化床 ?泥浆流例子: 泥浆输运,矿物处理 ?水力输运例子:矿物处理,生物医学及物理化学中的流体系统 ?沉降例子:矿物处理 多相建模方法 计算流体力学的进展为深入了解多相流动提供了基础。目前有两种数值计算的方法处理多相流:欧拉-拉格朗日方法和欧拉-欧拉方法。 欧拉-拉格朗日方法

ANSYS中索计算的一些整理

ANSYS中索计算的一些整理 一、索结构分析 索分为三种力学状态:无应力状态,初始状态和工作状态。无应力状态是指加工放样状态,该状态中索为原长,且索中无应力,不承受任何荷载。初始状态是指仅承受自重或预应力作用下的自平衡状态,不考虑外部荷载的作用,该状态提供了分析结构在外部荷载作用下的所有初始条件,如几何结构和预应力等。工作状态是指在外部荷载作用下所达到的平衡状态。 相应的索结构也对应三种力学状态:无应力状态,初始状态和工作状态。索结构的设计分析开始的工作就是找到合适的初始状态,即找形工作。 结构的找形是和找力对应的,因为在特定的荷载(初始状态下仅自重,无外荷载)下,结构的形状和内力是对应的。 如果形状确定,求解结构中的预应力,就是找力;如果知道结构中的预应力水平,求解结构的形状,就是找形。 通常找形找力是同时进行的,目的是找到一个合适的预应力水平和合适的建筑外观。 二、建模 1、几何模型 简单的几何模型可以在ansys中直接建立,可以通过定义关键点,线来建立模型。这个部分,可以参考各种ansys的教学用书,里面有比较详细的叙述。 复杂的结构,可以通过别的软件生成,再导入ansys中。例如mst软件中可以方便的生成各种规格的网架、网壳模型,然后通过导出接口文件导入ansys 中。 索通常选用Link10单元,并通过KEYOPT设置为仅受拉单元,以模拟索只能受拉的特性。Link10单元为直线单元,只能承受节点力,当索中内力较大时,索可以简化为直线计算,但当索中内力较小时,索其实不是直线,此时可以通过划分更密的单元获得更高的精度,通过设置实常数可以设置索的初始内力以及索的截面面积。 AREA:索的截面面积

ANSYS结构分析教程篇

ANSYS结构分析基础篇 一、总体介绍 进行有限元分析的基本流程: 1.分析前的思考 1)采用哪种分析(静态,模态,动态...) 2)模型是零件还是装配件(零件可以form a part形成装配件,有时为了划分六 面体网格采用零件,但零件间需定义bond接触) 3)单元类型选择(线单元,面单元还是实体单元) 4)是否可以简化模型(如镜像对称,轴对称) 2.预处理 1)建立模型 2)定义材料 3)划分网格 4)施加载荷及边界条件 3.求解 4.后处理 1)查看结果(位移,应力,应变,支反力) 2)根据标准规范评估结构的可靠性 3)优化结构设计 高阶篇: 一、结构的离散化 将结构或弹性体人为地划分成由有限个单元,并通过有限个节点相互连接的离散系统。 这一步要解决以下几个方面的问题: 1、选择一个适当的参考系,既要考虑到工程设计习惯,又要照顾到建立模型的方便。 2、根据结构的特点,选择不同类型的单元。对复合结构可能同时用到多种类型的单元,此时还需要考虑不同类型单元的连接处理等问题。 3、根据计算分析的精度、周期及费用等方面的要求,合理确定单元的尺寸和阶次。 4、根据工程需要,确定分析类型和计算工况。要考虑参数区间及确定最危险工况等问题。 5、根据结构的实际支撑情况及受载状态,确定各工况的边界约束和有效计算载荷。 二、选择位移插值函数 1、位移插值函数的要求 在有限元法中通常选择多项式函数作为单元位移插值函数,并利用节点处的位移连续性条件,将位移插值函数整理成以下形函数矩阵与单元节点位移向量的乘积形式。 位移插值函数需要满足相容(协调)条件,采用多项式形式的位移插值函数,这一条件始终可以满足。

多相管流理论与计算

《多相管流理论与计算》综合复习资料 一、判断题 1、油水混合物在井筒中的流动是两相流动。√ 2、流型图直观地表示了各种流型在管道中流动的外观特征。× 3、均相流动模型可较准确地计算泡状流的流动规律。√ 4、在其它条件相同的前提下,油井含水率越高,则井口产出液的温度越低。× 5、一般情况下,在垂直多相管流的压力损失中重位损失所占的比重最大。√ 6、忽略滑脱时,气液混合物的体积含气率等于空隙率。√ 7、分相流动模型可较准确地计算环状流的流动规律。√ 8、丹斯—若斯方法和哈格多恩—布朗方法都是分流动型态计算的方法。× 9、在计算环空气液流动时可采用当量直径来计算流速和摩擦系数。× 10、天然气在井筒中的流动是单相流动。√ 11、在其它条件相同的前提下,油井产量越高,则井口产出液的温度越高。√ 12、在泡流条件下,加速度损失所占比重较小,可以忽略不计。√ 13、垂直井筒气液流动中,泡状流的滑脱损失大于段塞流。√ 二、选择题(可能有多个答案) 1、水、水蒸气共同流动的体系是一个:(BC ) A)单相流体系B)两相流体系 C)单工质体系D)双工质体系 2、油气混合物在垂直井筒中流动可能出现的流动型态是:( ABCDF ) A)泡状流B)弹状流 C)段塞流D)环状流 E)层状流F)雾状流 3、垂直向上气液两相段塞流中,描述准确的是:( AC ) A)气液滑脱速度v s>0 B)气液滑脱速度v s<0 C)气液滑动比s>1 D)气液滑动比s<1 4、均相流动模型可准确地计算哪种流型的流动规律( A ) A)泡状流B)段塞流 C)层状流D)环状流 5、在垂直向上气液两相流动中,滑脱损失最小的流动型态是:( B ) A)泡状流B)雾状流 C)段塞流D)环状流 6、气液两相流的研究方法包括:(ABD ) A)经验方法B)半经验方法 C)数值计算方法D)理论分析方法 7、以下流型属于水平管道中油气混合物的流动型态的是:( ABCDEF ) A)泡状流B)团状流 C)段塞流D)环状流 E)层状流F)雾状流 8、在垂直向上气液两相流中,流体的真实密度ρ与流动密度ρ’的关系为(A ) A)ρ > ρ’B)ρ = ρ’ C)ρ < ρ’ 9、分相流动模型可准确地计算哪种流型的流动规律( CD ) A)泡状流B)段塞流

盾构隧道结构ansys计算方法

一、盾构隧道结构计算模型 1、惯用法(自由圆环变形法) 惯用法的想法早在1960年就提出了,在日本国内得到了广泛的应用。惯用法假设管片环是弯曲刚度均匀的环,不考虑管片接头部分的柔性特征和弯曲刚度下降,管片截面具有同样刚度,并且弯曲刚度均匀的方法。这种方法计算出的管片环变形量偏小,导致在软弱地基中计算出的管片截面内力过小,而在良好地基条件下计算出的内力又过大。地层反力假设仅在水平方向上下45°范围内按三角形规律分布,这种模型可以计算出解析解。 P 0 k δ

2、修正惯用法 在采用惯用法的60年代,怎样评价错缝拼装效应是一个问题。如果错缝拼装管片,可弥补管片接头存在造成的刚度下降。于是,在对带有螺栓接头的管片环进行多次核对研究时,首次引入了η-ξ对错缝拼装的衬砌进行内力计算,即为修正惯用法。该法将衬砌视为具有刚度ηEI的均质圆环,将计算出的弯矩增大即(1+ξ)M,得到管片处的弯矩;将求出的弯矩减少即(1-ξ)M,得到接头处的弯矩。其中η称为弯曲刚度有效率,ξ称为弯矩增加率,它为传递给邻环的弯矩与计算弯矩之比。管片接头由于存在一些铰的作用,所以可以认为弯矩并不是全部经由管片接头传递,其一部分是利用环接头的剪切阻力传递给错缝拼装起来的邻接管片。 隧 道 纵 向 接头传递弯矩示意图

二、管片计算荷载的确定 1、荷载的分类 衬砌设计所考虑的各种荷载,应根据不同的地质条件和设计方法进行假定并根据隧道的用途加以考虑。衬砌设计所考虑的各种荷载见表所示。 衬砌设计荷载分类表

2、计算断面选择 埋深最大断面 埋深最小断面 埋深一般断面 水位 3、水土压力计算 对于粘性土层,如西安地铁黄土地层、成都地铁二号线膨胀土地层等,应采用水土压力合算的方式进行荷载计算。此时,地下水位以上地层荷载用湿容重计算,地下水位以下用饱和容重计算。 对于透水性较好的砂性地层,如西安地铁粗砂、中砂地层,成都地铁卵石土地层等,应采用水土压力分算的方式进行荷载计算。此时地下水位以上地层荷载用湿容重计算,地下水位以下用浮容重计算。 水土压力合算与分算,主要影响管片结构侧向荷载。一般水土分算时侧向压力更大。 4、松弛土压力 将垂直土压力作为作用于衬砌顶部的均布荷载来考虑。其大小宜根据隧道的覆土厚度、隧道的断面形式、外径和围岩条件等来决定。考虑长期作用于隧道上的土压力时,如果覆土厚度小于隧道外径,一般不考虑地基的拱效应而采用总覆土压力。但当覆土厚度大于隧道外径时,地基中产生拱效应的可能性比较大,可以考虑在计算时采用松弛土压力,一般采用泰沙基公式计算。

ANSYS结构力分析实例

基于图形界面的桁架桥梁结构分析(step by step) 下面以一个简单桁架桥梁为例,以展示有限元分析的全过程。背景素材选自位于密执安的"Old North Park Bridge" (1904 - 1988),见图3-22。该桁架桥由型钢组成,顶梁及侧梁,桥身弦杆,底梁分别采用3 种不同型号的型钢,结构参数见表3-6。桥长L=32m,桥高H=5.5m。桥身由8 段桁架组成,每段长4m。该桥梁可以通行卡车,若这里仅考虑卡车位于桥梁中间位置,假设卡车的质量为4000kg,若取一半的模型,可以将卡车对桥梁的作用力简化为P1 ,P2 和P3 ,其中P1= P3=5000 N, P2=10000N,见图3-23。 图3-22 位于密执安的"Old North Park Bridge" (1904 - 1988) 图3-23 桥梁的简化平面模型(取桥梁的一半) 表3-6 桥梁结构中各种构件的几何性能参数 解答以下为基于ANSYS 图形界面(Graphic User Interface , GUI)的菜单操作流程。 (1) 进入ANSYS(设定工作目录和工作文件)

程序→ANSYS →ANSYS Interactive →Working directory(设置工作目录)→Initial jobname (设置工作文件名):TrussBridge →Run →OK (2) 设置计算类型 ANSYS Main Menu:Preferences… →Structural →OK (3) 定义单元类型 ANSYS Main Menu:Preprocessor →Element Type →Add/Edit/Delete... →Add…→Beam: 2d elastic 3 →OK(返回到Element Types窗口)→Close (4) 定义实常数以确定梁单元的截面参数 ANSYS Main Menu: Preprocessor →Real Constants…→Add/Edit/Delete →Add…→select Type 1 Beam 3 →OK →input Real Constants Set No. : 1 , AREA: 2.19E-3,Izz: 3.83e-6(1号实常数用于顶梁和侧梁) →Apply →input Real Constants Set No. : 2 , AREA: 1.185E-3,Izz: 1.87E-6 (2号实常数用于弦杆) →Apply →input Real Constants Set No. : 3, AREA: 3.031E-3,Izz: 8.47E-6 (3号实常数用于底梁) →OK (back to Real Constants window) →Close (the Real Constants window) (5) 定义材料参数 ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX: 2.1e11, PRXY: 0.3(定义泊松比及弹性模量) →OK →Density (定义材料密度) →input DENS: 7800, →OK →Close(关闭材料定义窗口) (6) 构造桁架桥模型 生成桥体几何模型 ANSYS Main Menu:Preprocessor →Modeling →Create →Keypoints →In Active CS →NPT Keypoint number:1,X,Y,Z Location in active CS:0,0 →Apply →同样输入其余15个特征点坐标(最左端为起始点,坐标分别为(4,0), (8,0), (12,0), (16,0), (20,0), (24,0), (28,0), (32,0), (4,5.5), (8,5.5), (12,5.5), (16.5.5), (20,5.5), (24,5.5), (28,5.5))→Lines →Lines →Straight Line →依次分别连接特征点→OK 网格划分 ANSYS Main Menu: Preprocessor →Meshing →Mesh Attributes →Picked Lines →选择桥顶梁及侧梁→OK →select REAL: 1, TYPE: 1 →Apply →选择桥体弦杆→OK →select REAL: 2, TYPE: 1 →Apply →选择桥底梁→OK →select REAL: 3, TYPE:1 →OK →ANSYS Main Menu:Preprocessor →Meshing →MeshTool →位于Size Controls下的Lines:Set →Element Size on Picked →Pick all →Apply →NDIV:1 →OK →Mesh →Lines →Pick all →OK (划分网格) (7) 模型加约束 ANSYS Main Menu: Solution →Define Loads →Apply →Structural→Displacement →On Nodes →选取桥身左端节点→OK →select Lab2: All DOF(施加全部约束) →Apply →选取桥身右端节点→OK →select Lab2: UY(施加Y方向约束) →OK (8) 施加载荷 ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Force/Moment →On Keypoints →选取底梁上卡车两侧关键点(X坐标为12及20)→OK →select Lab: FY,Value: -5000 →Apply →选取底梁上卡车中部关键点(X坐标为16)→OK →select Lab: FY,Value: -10000 →OK →ANSYS Utility Menu:→Select →Everything (9) 计算分析 ANSYS Main Menu:Solution →Solve →Current LS →OK (10) 结果显示 ANSYS Main Menu:General Postproc →Plot Results →Deformed shape →Def shape only →OK(返回到Plot Results)→Contour Plot →Nodal Solu →DOF Solution, Y-Component of Displacement →OK(显示Y方向位移UY)(见图3-24(a))

隧道ansys计算程序算例——荷载结构模式

选取新建铁路宜昌(宜)-万州(万)铁路线上的别岩槽隧道某断面,该断面设计单位采用的支护结构如图3-3所示。为保证结构的安全性,采用了荷载—结构模型,利用ANSYS 对其进行计算分析。 主要参数如下: ●隧道腰部和顶部衬砌厚度是65cm,隧道仰拱衬砌厚度为85cm。 ●采用C30钢筋混凝土为衬砌材料。 ●隧道围岩是Ⅳ级,洞跨是5.36米,深埋隧道。 ●隧道仰拱下承受水压,水压0.2MPa。 图3-3 隧道支护结构断面图 隧道围岩级别是Ⅳ级,其物理力学指标及衬砌材料C30钢筋混凝土的物理力学指标见表3-3所示。 表3-3 物理力学指标

表3-4 荷载计算表 根据《铁路隧道设计规范》,可计算出深埋隧道围岩的垂直匀布力和水平匀布力。对于竖向和水平的分布荷载,其等效节点力分别近似的取节点两相临单元水平或垂直投影长度的一般衬砌计算宽度这一面积范围内的分布荷载的总和。自重荷载通过ANSYS程序直接添加密度施加。隧道仰拱部受到的水压0.2MPa按照径向方向载置换为等效节点力,分解为水平竖直方向加载。 3.3.3 GUI操作方法 3.3.3.1 创建物理环境 1) 在【开始】菜单中依次选取【所有程序】/【ANSYS10.0】/【ANSYS Product Launcher】,得到“10.0ANSYS Product Launcher”对话框。 2)选中【File Management】,在“Working Directory”栏输入工作目录“D:\ansys\example301”,在“Job Name”栏输入文件名“Support”。 3 )单击“RUN”按钮,进入ANSYS10.0的GUI操作界面。 4)过滤图形界面:Main Menu> Preferences,弹出“Preferences for GUI Filtering”对话框,选中“Structural”来对后面的分析进行菜单及相应的图形界面过滤。 5)定义工作标题:Utility Menu> File> Change Title,在弹出的对话框中输入“Tunnel Support Structural Analysis”,单击“OK”,如图3-4所示。 图3-4 定义工作标题 6)定义单元类型:Main Menu> Preprocessor> Element Type> Add/Edit/Delete,弹出“Element Types”单元类型对话框,如图3-5所示,单击“Add”按钮,弹出“Library of Element Types”单元类型库对话框,如图3-6所示。在该对话框左面滚动栏中选择“Beam”,在右边的滚动栏中选择“2D-elastic 3”,单击“Apply”,定义了“Beam3”单元。再在左面滚动栏中

两相流、多相流上课讲义

两相流的概念及类型两相物质(至少一相为流体)所组成的流动系统。若流动系统中物质的相态多于两个,则称为多相流,两相或多相流是化工生产中为完成相际传质和反应过程所涉及的最普遍的粘性流体流动。通常根据构成系统的相态分为气液系、液液系、液固系、气固系等。气相和液相可以以连续相形式出现,如气体-液膜系统;也可以以离散的形式出现,如气泡-液体系统,液滴-液体系统。固相通常以颗粒或团块的形式处于两相流中。 两相流的流动形态有多种。除了同单相流动那样区分为层流和湍流外,还可以依据两相相对含量(常称为相比)、相界面的分布特性、运动速度、流场几何条件(管内、多孔板上、沿壁面等)划分流动形态。对于管内气液系统,随两相速度的变化,可产生气泡流、塞状流、层状流、波状流、冲击流、环状流、雾状流等形态;对于多孔板上气液系可以产生自由分散的气泡、蜂窝状泡沫、活动泡沫、喷雾等形态。 两相流研究的一个基本课题是判断流动形态及其相互转变。流动形态不同,则热量传递和质量传递的机理和影响因素也不同。例如多孔板上气液两相处于鼓泡状态时,正系统混合物(浓度增加时表面张力减低)的板效率(见级效率)高于负系统混合物(浓度增加时表面张力增加);而喷射状态下恰好相反。两相流研究的另一个基本课题,是关于分散相在连续相中的运动规律及其对传递和反应过程的影响。当分散相液滴或气泡时,有很多特点。例如液滴和气泡在运动中会变形,在液滴或气泡内出现环流,界面

上有波动,表面张力梯度会造成复杂的表面运动等。这些都会影响传质通量,进而影响设备的性能。两相流研究的课题,还有两相流系统的摩擦阻力,系统的振荡和稳定性等。 两相流研究模型两相流的理论分析比单相流困难得多,描述两相流的通用微分方程组至今尚未建立。大量理论工作采用的是两类简化模型:①均相模型。将两相介质看成是一种混合得非常均匀的混合物,假定处理单相流动的概念和方法仍然适用于两相流,但须对它的物理性质及传递性质作合理的假定;②分相模型。认为单相流的概念和方法可分别用于两相系统的各个相,同时考虑两相之间的相互作用。两种模型的应用都还存在不少困难,但在计算技术发展的推动下颇有进展。 气体和液体混合物的两相流动体系。通常分为单成分两相流和双成分两相流。前者是具有相同化学成分的同质异态两相流,如水和蒸汽两相流;后者是具有不同化学成分的异质异态两相流,如水和空气两相流。气-液流动包括掺有气泡的液体流动和带有液滴的气体流动,如掺气水流和含雾滴的大气流动等。气-液流动因管道压力、流量、热负荷、流向、工质物性等的不同,可形成各种不同流型。竖管中最常见的流型(见图)有:细小气泡散布于液相中的气泡状流型;管中心为气弹、壁附近为连续液膜的气弹状流型;管中心为夹带细小液滴的气核和壁附近为连续液膜的环状流型;气相中含细小液滴和壁附近无连续液膜的雾状

ansys中混凝土结构的计算

(1)转贴一个例题,来自中国有限元联盟论坛-运行没有问题/title, fixed - fixed concrete beam example /prep7 et,1,65 mp,ex,1,3e7 ! steel rebar (units are pounds, inches) MP,PRXY, 1,0.3 mp,ex,2,1e6, ! concrete MP,PRXY, 2,0.3 mp,dens,2,.00025 tb,concr,2 tbdata,1,.3,.5,200,4000 ! shear coeffs, tensile and compress strength r,1,1,.03,0,0 ! mat 1 (steel), 3 percent reinforcement in x dir r,2,1,.01,0,0 ! mat 1 (steel), 1 percent r,3,1,.04,0,0 ! mat 1 (steel), 4 percent block,,100,,5,,5 block,,100,5,10,,5 block,,100,10,15,,5 !vovlap,all NUMMRG,KP, , , ,LOW numcmp,volu esize,5 mat,2 ! concrete material real,1 ! rebar vmesh,1 real,2 vmesh,2 real,3 vmesh,3 nsel,s,loc,x d,all,all nsel,s,loc,x,100 d,all,all nsel,all fini /solu nsel,s,loc,y,15 sf,all,pres,100 nsel,all OUTRES,ALL,ALL, nsub,10 solve fini

18章 多相流模拟介绍

18. 多相流模拟介绍 自然界和工程问题中会遇到大量的多相流动。物质一般具有气态、液态和固态三相,但是多相流系统中相的概念具有更为广泛的意义。在多项流动中,所谓的“相”可以定义为具有相同类别的物质,该类物质在所处的流动中具有特定的惯性响应并与流场相互作用。比如说,相同材料的固体物质颗粒如果具有不同尺寸,就可以把它们看成不同的相,因为相同尺寸粒子的集合对流场有相似的动力学响应。本章大致介绍一下Fluent中的多相流建模。第19章和第20章将会详细介绍本章所提到的内容。第20章会介绍一下融化和固化方面的内容 ?18.1 多相流动模式 ?18.2 多相系统的例子 ?18.3 多相建模方法 ?18.4 多相流模型的选择 18.1 多相流动模式 我们可以根据下面的原则对多相流分成四类: ?气-液或者液-液两相流: o气泡流动:连续流体中的气泡或者液泡。 o液滴流动:连续气体中的离散流体液滴。 o活塞流动: 在连续流体中的大的气泡 o分层自由面流动:由明显的分界面隔开的非混合流体流动。 ?气-固两相流: o充满粒子的流动:连续气体流动中有离散的固体粒子。 o气动输运:流动模式依赖诸如固体载荷、雷诺数和粒子属性等因素。最典型的模式有沙子的流动,泥浆流,填充床,以及各向同性流。 o流化床:由一个盛有粒子的竖直圆筒构成,气体从一个分散器导入筒内。从床底不断充入的气体使得颗粒得以悬浮。改变气体的流量,就会有气泡不断 的出现并穿过整个容器,从而使得颗粒在床内得到充分混合。 ?液-固两相流 o泥浆流:流体中的颗粒输运。液-固两相流的基本特征不同于液体中固体颗粒的流动。在泥浆流中,Stokes数(见方程18.4-4)通常小于1。当Stokes 数大于1时,流动成为流化(fluidization)了的液-固流动。 o水力运输: 在连续流体中密布着固体颗粒 o沉降运动: 在有一定高度的成有液体的容器内,初始时刻均匀散布着颗粒物质。随后,流体将会分层,在容器底部因为颗粒的不断沉降并堆积形成了淤 积层,在顶部出现了澄清层,里面没有颗粒物质,在中间则是沉降层,那里 的粒子仍然在沉降。在澄清层和沉降层中间,是一个清晰可辨的交界面。 ?三相流(上面各种情况的组合) 上述的各种流动模式如图18.1.1所示:

ansys梁结构受力分析

梁结构受力分析 肖杰20065528 /prep7 k,1,-90,0,60 k,2,90,0,60 k,3,90,0,-60 k,4,-90,0,-60 kgen,2,all,,,,120 k,9,0,180,0 k,100,0,200,0 k,101,90 k,102,-90 l,1,5 l,2,6

l,3,7 l,4,8 l,5,6

l,6,7 l,7,8 l,8,5 l,9,5 l,9,6 l,9,7 l,9,8

lsel,,loc,y,0,119 cm,lvert,line lsel,,loc,y,120 cm,lhoriz,line lsel,,loc,y,121,180 cm,lslope,line lsel,all et,1,188 mp,ex,1,2e6 mp,nuxy,1,0.3 mp,dens,1,7800 sectype,1,beam,i,beam secdata,6.535,6.535,8.06,.465,.465,.285 sectype,2,beam,i,column secdata,12,12,12.12,.605,.605,.39 sectype,3,beam,hrec,peak secdata,6,6,.25,.25,.25,.25 save,frame,db cmsel,,lslope latt,1,,1,,100,,3 cmsel,,lvert lsel,r,loc,x,-90 latt,1,,1,,102,,2

cmsel,,lvert lsel,r,loc,x,90 latt,1,,1,,101,,2 cmsel,,lhoriz lsel,u,loc,z,-60 lsel,u,loc,x,90 latt,1,,1,,1,,1 cmsel,,lhoriz lsel,u,loc,z,60 lsel,u,loc,x,-90 latt,1,,1,,3,,1 lsel,all lesize,all,20 lmesh,all

最新ANSYS如何加快计算速度

A N S Y S如何加快计算 速度

ANSYS——如何加快计算速度 在大规模结构计算中,计算速度是一个非常重要的问题。下面就如何提高计算速度作一些建议: 1. 充分利用ANSYS MAP分网和SWEEP分网技术,尽可能获得六面体网格,这一方面减小解题规模,另一方面提高计算精度。 2. 在生成四面体网格时,用四面体单元而不要用退化的四面体单元。比如95号单元有20节点,可以退化为10节点四面体单元,而92号单元为10节点单元,在此情况下用92号单元将优于95号单元。 3. 选择正确的求解器。对大规模问题,建议采用PCG法。此法比波前法计算速度要快10倍以上(前提是您的计算机内存较大)。对于工程问题,可将ANSYS缺省的求解精度从1E-8改为1E-4或1E-5即可。 Q:我在计算一个大型结构,地震荷载,BEAM188 计算时间太长一个小时可能计算了1秒总共40秒 而且越来越慢,不小心早上还停了电 如何能使计算加快? 或者怎么才能即使突然结束以后还能继续算? 谢谢! A:调整优化非线性计算的收敛和速度可以说几乎是一种艺术, 即没有固定的可循规则, 呵呵.

我的经验是, 你的结构的"非线性"越小, 非线性的变化越规则, 就越容易收敛. 想象一下如果你是手算这个非线性问题, 对你来讲较容易的, 对ANSYS的相应算法也会容易些. 可以把你的地震时程分析拿出几点, 做一下静态的非线性分析, 同时调整模型看看分析出来的结果是否合理. 如果这一步还没有做, 那花大量时间做出的时程分析是废品的可能性十分之大. 一定要记住有限元分析是一个"简化"问题的过程. 建立一个模型一定要由浅到深. 线性的模型没有搞透不要贸然进攻非线性. 静态没有搞透不要碰时程分析. A:影响非线性收敛稳定性及其速度的因素很多,我们可以看看这几点: 1、模型——主要是结构刚度的大小。对于某些结构,从概念的角度看,我们可以认为它是几何不变的稳 定体系。但如果结构相近的几个主要构件刚度相差悬殊,或者悬索结构的索预应力过小(即它的刚度不够 大),在数值计算中就可能导致数值计算的较大误差,严重的可能会导致结构的几何可变性——忽略小刚 度构件的刚度贡献。 如果还不能理解,我们可以进一步说:我们有一种通用的方法判断结构的几何可变性,即det(K)=0

多相流理论建模

多相流理论在石油化工领域的应用研究综述 摘要:多相管道流动广泛存在于石油化工行业中,但目前国内外研究学者对多相管流机理问题在实验和理论方面尚存在有不一致的结论和认识,通过阅读相关领域文献,本文对多相管流研究进行调研整理,阐述了多相管流发展历程及研究现况,介绍了近些年来的研究热点,最后概述多相管流在石油化工行业的应用。关键词:多相管道,石油化工,研究热点,应用。 1.引言 多相管流是研究相异组份或者相异状态的物质共同存在于管流中的动力学及传热传质规律,广泛存在于石油化工、能源动力、低温制冷及航空航天等学科领域中。在石油化工中,常常需要处理不同组份或者不同相态物质的流动问题,这种体系通常被称作多相体系,相应的流动被称为多相流[1]。两相以上的流动广泛存在于石油化工中,如石油、天然气、水三相流动,甚至油、气、水、沙四相同时流动。 随着工业科技的发展,多相管流的原理研究及其应用俨然是石油化工领域的重要研究课题。但时至目前,研究人员仍不能彻底掌握多相流的原理,对许多问题在实验和理论方面尚存在有不一致的结论和认识,所以也还不能提出精确描述多相流动特征的模型,多相流总体的理论体系框架还很不完善,高精度、适用范围宽、便于实际应用的多相流技术还有待逐步发展,数值计算方法也还有发展空间[2]。 2.多相管流研究历史和现状 2.1研究历史 1949年,Lockhart-Martineli[3]首次提出利用经验关系代数式来求解多相管流的流动特性参数,直到上个世纪80年代,多相管流的学者都在探讨较广泛的流动前提下,广泛得到实验数据和现场数据,并利用统计学等数学的方法,得出相应经验或者半经验的公式。其优势是计算简单,在实验范围内计算精度高,其缺陷是只适合在特定的条件下应用。 此后研究学者们几乎都将科研重心转到了机理研究上,探究多相管流的物理特性,建立相应数学物理模型,用数值方法简化并利用计算器得出其解。Barnea[4]提出的统一流动模型适用任意倾角下的流型判断,并指出各种流型之间变化的规律。Taitel[5]的段塞流动适用于任意倾角,根据质量守恒定理得出单元段塞内的平均持液率,根据动量定理得出液膜区长度和一个段塞单元长度,根据作用力定理得出通过段塞单元的压降。Alves[6]的统一环状流模型在任意倾角均适用,发现环状流和分层流流型有许多共同点,不同点是环状流的气芯在中,使气液相界面间摩阻系数计算方式不同。Gozllez[7]的统一泡状流数理模型能对泡状流中的液体持液率进行精确预测。统一流动模型的优势是其精度较高,可以得到流型的流动原理并且有更宽泛的适用性。 随着多相管流的研究深入,研究者逐渐从研究现象向原理研究发展,因为研究多相流机理才可以真正抓住流型及各种流型变换的本质。B.D.wood[8]等人对段塞流在下倾管中运动原理进行分析,发现下倾管为大倾角时,不会出现段塞流,而仅仅在下倾角较小时,由于长波出现导致流型不稳定才会出现段塞流。Taitel[9]等人对水平管、上倾管中产生段塞流的本质进行深入的分析研究,认为多相管路的扰动、管路倾斜角度的变化以及气液两相流量的变化等情况使管中出现Kelvin-Helmholtz小波的不稳定现象是水平管和上倾管中易出现段塞流的本质因

ANSYS流体(CFX)结构(Structure)耦合计算流程

ANSYS流体(CFX)/结构(Structure)耦合计算流程 Structure, 流体, ANSYS, CFX, 流程 本人最近在学习这方面的知识,对流固耦合问题有了初步的认识,现发在这里,和大家分享,并请求指正! 在ANSYS的早期版本,ANSYS与CFX之间的流固耦合计算是单向耦合的,而从ANSYS10.0开始,ANSYS可以和CFX进行双向的流固耦合计算,即对一个包含固体和流体计算域的模型可以分别在ANSYS 和CFX中同时进行计算,数据进行时时交换耦合;对于从ANSYS 传来的网格位移,CFX中可以自动进行网格变形。一般单向耦合适合于结构形状对流体影响不大的情况,而当结构形状对流体影响 很显著时就得用双向耦合。 在ANSYS和CFX之间进行流固耦合计算的过程如下: 分别在ANSYS中建立结构域模型和在CFX中建立流体域模型,并对结构域模型和流体域模型分别划分有限元网格以及物理定义,之后会在CFX中针对流体域会生成*.def文件,在ANSYS中针对结构域生成*.in文件。有了这两个文件后,启动ANSYS/CFX,分别指定*.def文件和*.in文件开始ANSYS和CFX之间的双向耦合计算,在流固耦合计算中,定义流固界面,程序自动进行在流固界面进行平衡迭代,完成稳态和瞬态流固耦合分析。 流程.JPG (62.23 KB)

1

评分次数 雨人 收藏 分享 评分 回复 引用 订阅 报告 道具 TO P yh_wang 1 级会 员 帖子 3 2# 发表于 2006-4-4 18:00 | 只看该作者 Re:ANSYS 流体(CFX )/ 结构( Structure )耦合计算流程 上图为流固耦合 以及与sysnoise 声学软件的耦合 解决方案,其中红色框为ansys 10.0提供的流固耦合的流程。 下图就是10。0中进行流固耦合时的启动界面。分别指定*.in 文件和*.def 文件,就可以进行双向的流固耦合计算。程序同

国内外含水合物的深水油气管道多相流理论研究进展

国内外含水合物的深水油气管道多相流理论研究进展 X 李 娣,李明忠,王建海,刘陈伟 (中国石油大学(华东)石油工程学院,山东青岛 266555) 摘 要:由于深水长距离油气管线的高压低温环境,使得管道内极易生成水合物,而水合物的生成,会对管道的运输和管道内流体的流动产生巨大的影响。本文综述了人们长期以来对水合物生长、温度场计算和多相流理论研究中的重要成果。 关键词:天然气水合物;温度场;多相流 中图分类号:T E37 文献标识码:A 文章编号:1006—7981(2012)08—0001—02 1 水合物研究现状 自19世纪30年代初起,人们开始注意到天然气输气管线中形成的天然气水合物。在这近200年的时间里,天然气水合物的研究大致经历了三个阶段: 第一阶段是从1810年英国科学家Davy 发现天然气水合物并与次年对水合物正式命名并著书到20世纪30年代初。此时人们仅通过实验室来认识水合物。 第二阶段是自1934年美国的Hammer -schmidt [1]发表了关于水合物造成管线堵塞的有关数据后,人们主要针对工业条件下水合物的预测和清除,开始从负面加深了对气体水合物的研究。第三 阶段是自20世纪60年代[2] ,特罗费姆克等发现了天然气可以以固态形式存在于地壳中。可以说,从60年代至今,全球水合物的研究跨入了一个把水合物作为一种能源进行全面研究和实践开发的阶段。1.1 水合物生成热力学研究进展 1959年,Van der waals 和Platteeuw 基于水合物晶体结构的特点,运用经典统计热力学的处理方法,结合Langmuir 气体等温吸附理论,推导出简单的气体吸附模型。 McKoy 和Sinanoglu 在1963年,通过考察了几种不同的势能函数模型后得出,在处理非球形分子时,Kihara 势能函数模型较其它的势能函数模型更为优越。 1985年,John 等人根据实际气体分子的非球形性引入扰动因子来矫正球形分子的Langmuir 常数,对Van der waals ~Platteeuw 模型进行了修正。 1988年,杜亚和郭天民模型(简称Du&Guo 88)则是利用十点Gauss 数值积分法,考虑给定组分,k 型洞穴中Langmuir 常数只是温度的函数,计算出不 同温度下的Langmuir 常数,再利用John and Holder 模型进行修正。 1992年,Lundgaard 和Mollerup 通过H ~V ~I 三相平衡实验数据来拟合Kihara 势能参数。 1994年,Holder 等人采用由粘度或第二维里系数数据推算的Kihara 势能参数来计算Cij 。同时,郭天民提出气体水合物晶格胞腔孔穴中各分子间复杂的相互作用,用实验拟合值来处理的Kihara 势能参数可较大地提高预测精度。 1996年,Chen 和Guo 推导出水合物相中客体分子的逸度公式。 1998年,李玉星等针对海底长距离天然气/凝析液混输管道输,进行了管道内天然气水合物形成的判断方法研究。 2001年,樊友宏、蒲春生得出了水合物生成条件预测数学模型和计算方法。 2004年,西安交通大学的刘启鹏等提出了一个对水合物在井筒中的堵塞初始位置进行预测的数学模型。 2005年,刘建仪、杜志敏等采用Munck 等人的具体模型参数,提出了预测I 型和II 型水合物生成的数学模型。 1.2 水合物生成动力学研究进展 1926年Voler 等针对分子簇的生长与衰竭在成核动力学中的地位,加强了对水结冰机理以及天然气在水中溶解度的研究。 1964年,赛托和萨达纳加对水合物在不同的Nacl 水溶液中生成过程进行了研究,得出一些水合物结晶中心的生成速度与溶液过冷度和在间歇操作设备中搅拌器的转速的经验方程。 1973年,德维得松认为生成的水合物物质是否 1 2012年第8期 内蒙古石油化工 X 收稿日期基金项目国家自然基金(53)和中央高校基本科研业务费专项资金(X 6)联合资助。 作者简介李娣(6—),女,现为中国石油大学(华东)油气田开发工程专业在读硕士研究生,主要从事采油工程理论 与技术的研究。 :2012-02-19 :10041109C 041A :198

多相流数值计算

膨胀过程 喷管的设计可认为其流动为一维、无粘、超声速膨胀流动,过程如图1。蒸汽在点1处等熵膨胀,在点2处越过饱和线,此时过饱和度S=1,蒸汽为饱和蒸汽。由入口条件T0和P0决定,点2发生在收缩断(亚音速)或者扩张段(超音速)。蒸汽在膨胀过程中快速冷却,通常为10^6K/s,但是在点2并没有发生凝结。当等熵膨胀到点3,均值凝结成核率急剧上升,大量的分子簇以10^19/cm^-3s^-1的速度形成。汽化潜热的释放使蒸汽的热力学参数偏离等熵线,压力升高1%,该点称为“凝结起始点”。也是在这一点,光散射的现象发生。在蒸汽喷管当中,这一点的过饱和度通常在4-15,取决于起始条件。凝结核的直径在10^-7cm数量级。继续流动,蒸汽在这些凝结核上凝结,汽化潜热的释放使其热力学参数远离等熵线到达4点。3点到4点的区域称为“凝结区域”。在凝结区域最后,蒸汽的热力学状态接近饱和线。凝结核生长的速度下降,流动继续膨胀和冷却。 通过改变入口条件,即P0和T0值,蒸汽可以沿着不同的等熵线膨胀,以致发生在点3附近的成核过程可以通过三相点温度检查出。

喷管内流动的控制方程:连续性方程: dρρ+ dA A + du u = ?dg 1?g 或者: ρAu 1?g =m,动量方程: ρudu+dp=0能量方程: d +u2 2 =dq?Ldg 状态方程: p=1?gρRT/μ 我们有四个方程组,五个未知数。求解有两种方法,一是测量一个量比如压力,二是使g为其他参数的函数。 J=C(p )2( 2? )1/2v c exp?(??G?/kT) J是成核速率(cm^-3s^-1),?G?为Gibbs自由能(?G?=4πr?2?/3),临界 半径r由Gibbs-Thompson-Helmholtz方程给出。正如很多文献所述,表面张力对成核速率J的影响非常大。 r?=2?v c/kT ln(p/p∞) 因为凝结核的尺寸远远小于蒸汽分子平均自由程,生长规律简化了。 dr =f(p,T,p D,T D,α,ξ) 方程已经闭合,喷管内任何地方所有的热力学参数可以求解,甚至包括液滴尺寸分布。图1所示的所有性质理论上来说都可以得到。