钢箱梁施工方法及工艺

钢箱梁施工方法及工艺 1.1钢箱梁制作工艺

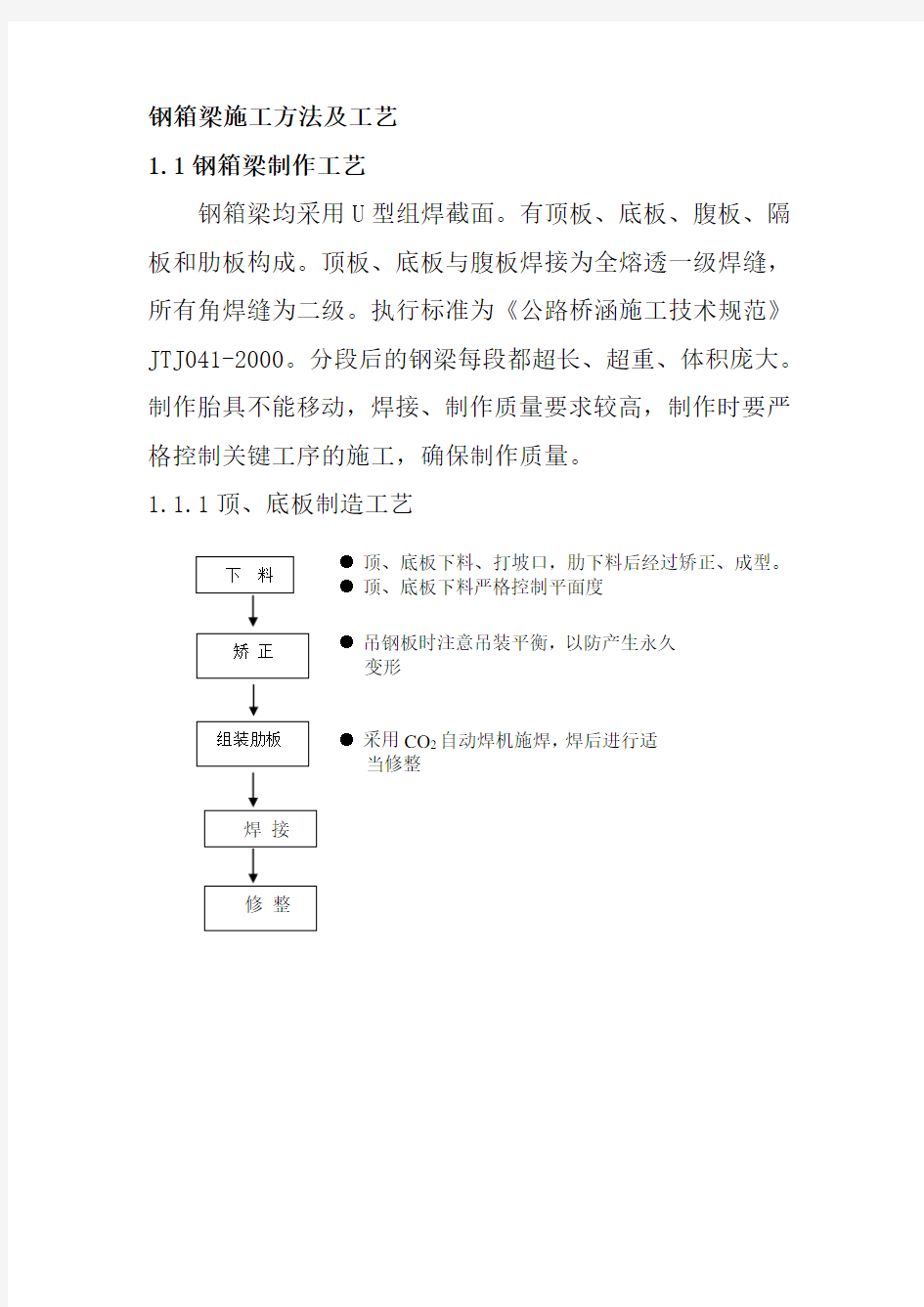

钢箱梁均采用U 型组焊截面。有顶板、底板、腹板、隔板和肋板构成。顶板、底板与腹板焊接为全熔透一级焊缝,所有角焊缝为二级。执行标准为《公路桥涵施工技术规范》JTJ041-2000。分段后的钢梁每段都超长、超重、体积庞大。制作胎具不能移动,焊接、制作质量要求较高,制作时要严格控制关键工序的施工,确保制作质量。 1.1.1顶、底板制造工艺

● 采用CO 2自动焊机施焊,焊后进行适

当修整

● 顶、底板下料、打坡口,肋下料后经过矫正、成型。 ●

顶、底板下料严格控制平面度

● 吊钢板时注意吊装平衡,以防产生永久

变形

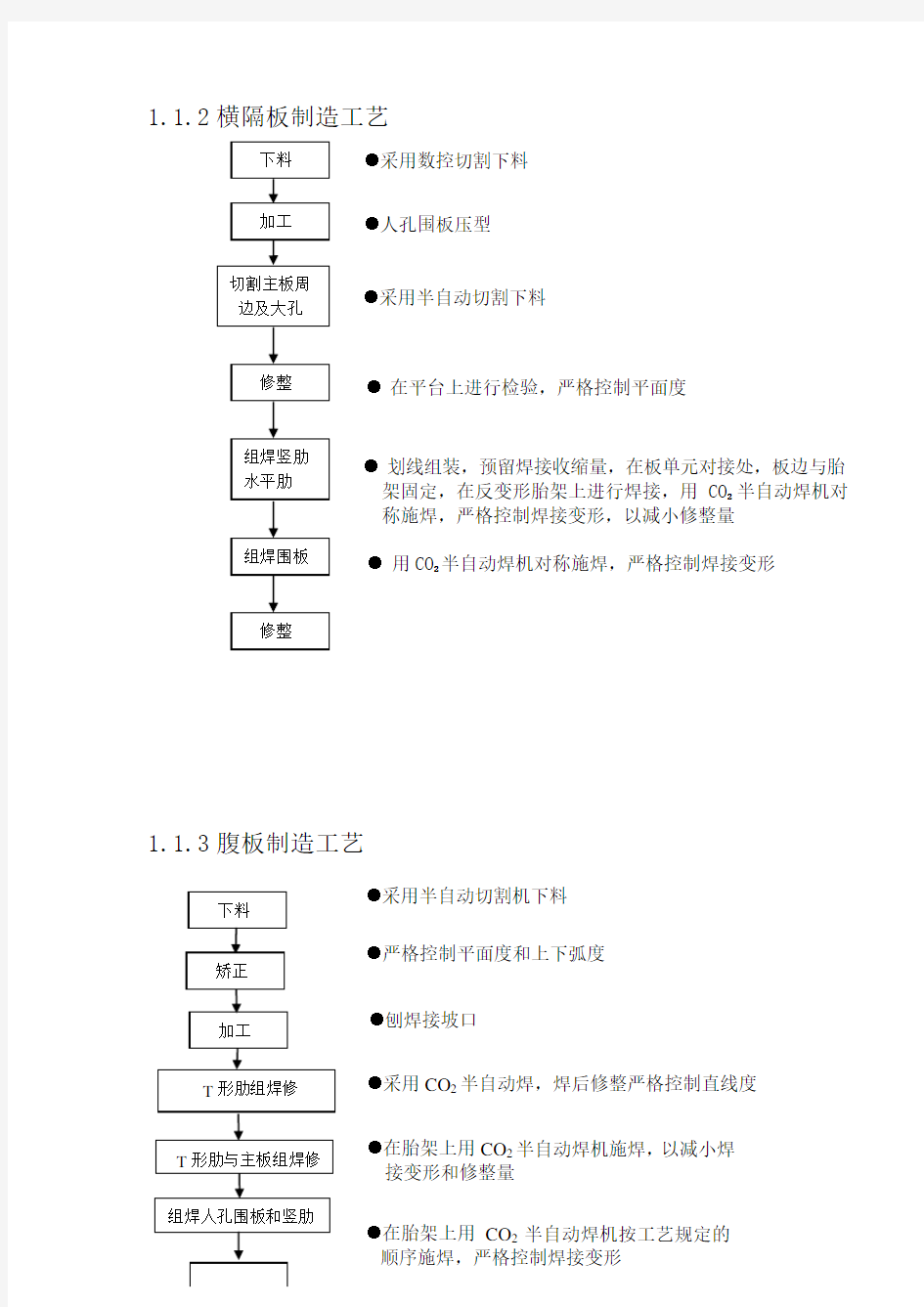

1.1.2横隔板制造工艺

1.1.3腹板制造工艺

●人孔围板压型

● 划线组装,预留焊接收缩量,在板单元对接处,板边与胎

架固定,在反变形胎架上进行焊接,用CO 2半自动焊机对称施焊,严格控制焊接变形,以减小修整量

●采用半自动切割下料

● 用CO 2半自动焊机对称施焊,严格控制焊接变形

● 在平台上进行检验,严格控制平面度

●采用数控切割下料

●采用半自动切割机下料 ●在胎架上用CO 2半自动焊机施焊,以减小焊接变形和修整量 ●刨焊接坡口

●严格控制平面度和上下弧度

●采用CO 2半自动焊,焊后修整严格控制直线度

●在胎架上用CO 2半自动焊机按工艺规定的

顺序施焊,严格控制焊接变形

●采用喷丸(砂)除锈,将表面油污、氧化皮和铁锈以及其它杂物消除干净。 ●采用刷涂,最小膜厚需达到规定厚度的90%以上。 ●采用高压无气喷涂,应光洁美观、色彩均匀。

● 整体涂装后修补检验。

1.1.4涂装工艺

1.2施工精度控制措施 1.

2.1总体控制措施

(1)工艺控制:从深化图纸开始,钢梁有横向坡度,纵向高差,竖向起拱,都要在详图转化中考虑。底板为二次抛物线形,腹板、内隔板等要电脑放样。

(2)排板下料:根据详图排版:在钢板上放样,长度方向放出100mm 的余量,横向收缩加20mm 的余量。主要考虑底板纵横向焊接收缩量。每段制作时考虑拼装收缩量和安装余量。

●保证电弧喷涂涂层的质量和涂层与被喷涂

基体之间的结合强度。

(3)对于箱体在专用道胎具上进行组对,根据施工图按1:1比例在制作平台上放样,用水准仪测量在胎架上高程值。

(4)顶板上部用卡板固定。下端用楔形铁块固定。箱梁两端设置临时支撑,用经纬仪测定箱口上下垂直度。

(5)注意垂直度,防止扭曲变形是箱型梁制作的重要环节,所以,在组装箱体的每一工序都要检查是否扭曲,如发现及时处理。控制箱体由自重而引起的下挠。

(6)箱梁的翻转焊接;可用翻转器固定钢梁,钢梁翻转30。。中间部位的钢梁重量大,采用吊耳吊装翻转。吊耳焊接位置见(安装节点图)

(7) 检查工具复检。钢尺、角尺、塞尺、测量仪器校核。

1.2.2放样、号料和切割

(1)放样和号料应根据加工详图和工艺要求进行。

(2)对于形状复杂的隔板和杆件,应通过放样校对后确定。

(3)样板制作的允许偏差应符合表6-1的规定。

(4)号料前应检查钢板的牌号、规格、质量,如发现钢板不平直,有蚀锈、油漆等污物,应矫正清理后再号料。

样板、样杆、样条制作允许偏差表6-1

(5)切割时应注意下列事项:

1)切割前应将钢板上浮锈、污物清除干净。钢料应放平、垫稳,割缝下面应留有空隙。

2)切割采用精密切割,采用数控切割机下料。或多头半自动切割机下料。

3)剪切钢板应控制板厚,厚度不宜超过12mm,剪切边缘应平整,无毛刺、缺肉。

4)矫正和边缘加工,用半自动切割机和数控切割机配以砂轮打磨坡口。刨光顶紧板和支座垫板用铣床加工。

5)精密切割面质量应符合表6-2的规定,切割面硬度不超过HV350。

切割表面质量要求表6-2

1.2.3材料拼接

钢板长度拼接时,应分次完成。因为板太长一次接成整板不好校正。分几次拼接后进行平板矫正,再接成大整板。操作顺序为:拼接、施焊、矫直、下料放样。所有对接焊缝采用埋弧自动焊。焊缝的两端应设引弧板,材质用Q345qD,焊后用气割切除引弧板并修磨平整。

腹板、顶板、底板为定宽板,只需长度方向接板。

(1)拼板接口坡口用半自动切割机进行坡口加工,用砂轮机打磨。

(2)拼接点固时先检查坡口形式,再检查两板是否放在一个平面上。

(3)拼接板(翼缘板、腹板)要求熔透焊,根据质量等级要求进行超声波检查并增加5%的X射线检验。

(4)埋弧焊丝采用同材质同强度的焊丝。

(5)采用焊剂必须同焊丝相匹配,焊丝提前烘干。控

制温度在300-350℃,烘干2小时。

1.3钢梁组装时注意事项

(1)底板上必须弹出中心线,隔板位置必须打出样冲眼。

(2)胎架完成后,尺寸经检查后,不得再修改胎架,移动胎架位置。

(3)底板纵向加劲肋误差必须满足规范规定。

解体后的钢梁分三段制作。顶板、底板和腹板的接口位置错开200mm。

钢梁两端顶板采用25mm厚钢板,翼缘宽度600mm,对应腹板为16mm。

钢梁中间部分顶板为30mm厚钢板,翼缘宽度600mm,对应的腹板为14mm。中心对称以14mm为基准。在变截面处以箱梁外侧找平。顶板翼缘坡度2%,见图示

6-3箱梁断面图

图6-5 ZY23-ZY24钢桥平面布置图

1.4钢梁制作

(1)腹板上下端开坡口。上端开45O坡口,下端腹板内侧开单坡口45O。

(2)腹板与顶板的T型焊缝采用埋弧自动焊接,在H 型钢生产线上焊接成型。焊丝采用H08Mn2E, 焊剂选用SJ101Q。电流580~600(A),焊接速度45~50cm/min。

(3)箱体组装前两侧腹板上的四道肋板焊在腹板上。焊缝采用埋弧制动焊或CO2气体保护焊。接口位置的肋板预留。

(4)底板铺设在调整好的胎架上,底板上的四道肋板与底板焊接。焊缝采用CO2气体保护焊。电流220~240(A),焊接速度20~30cm/min。接口位置的肋板预留。

(5)横隔板从上部穿入固定在底板上的肋板。端头板不上,用支撑代替端头板。端头板最后安装。

(6)把矫正好的T型腹板下端放在底板上进行调整。腹板上的各道肋板对应的隔板上的槽一一就位。腹板与底板焊接内侧采用CO2气体保护焊,配以ER50-3焊丝。外侧采用埋弧自动焊。

(7)横隔板与腹板、底板的焊接采用角焊缝,用CO2气体保护焊,配以ER50-3焊丝。

(8)箱室内支座处的横隔板焊接完成后上端横梁,端

板外侧开坡口。用CO2气体保护焊,配以ER50-3焊丝。

1.4.1现场拼装接口与设计人员沟通后改为右图形式

1.4.2隔板的制作与组装

横隔板是箱体的内胎,是控制箱型断面尺寸的关键。

隔板分两种,一种为箱室内的隔板,一种为连接横梁隔板,箱室内的隔板制作复杂。应根据图纸在数控床上制图放样。切割前检查数据无误后进行切割。一次成型,保证几何尺寸在误差范围之内。孔径必须保证光洁度。隔板矫正不平整度。

1.5钢梁焊接要求

在工厂首次焊接工作之前或材料、工艺在施工过程中遇有须重新评定的变化,必须分别进行焊接工艺评定试验。焊接工艺评定按现行《公路桥涵施工技术规范》进行。

焊工应经过考试,熟悉焊接工艺要求,取得资格证书后方可从事焊接工作。焊工停焊时间超过6个月,应重新考核。工厂焊接宜在室内进行,湿度不宜高于80%。主要杆件应在组装后24h内焊接。低合金高强度结构钢厚度为25mm以上时进行定位焊、埋弧焊时应进行预热,预热温度80~120℃,预热范围为焊缝两侧,宽度50~80mm。