裱花生产工艺流程图

.

..

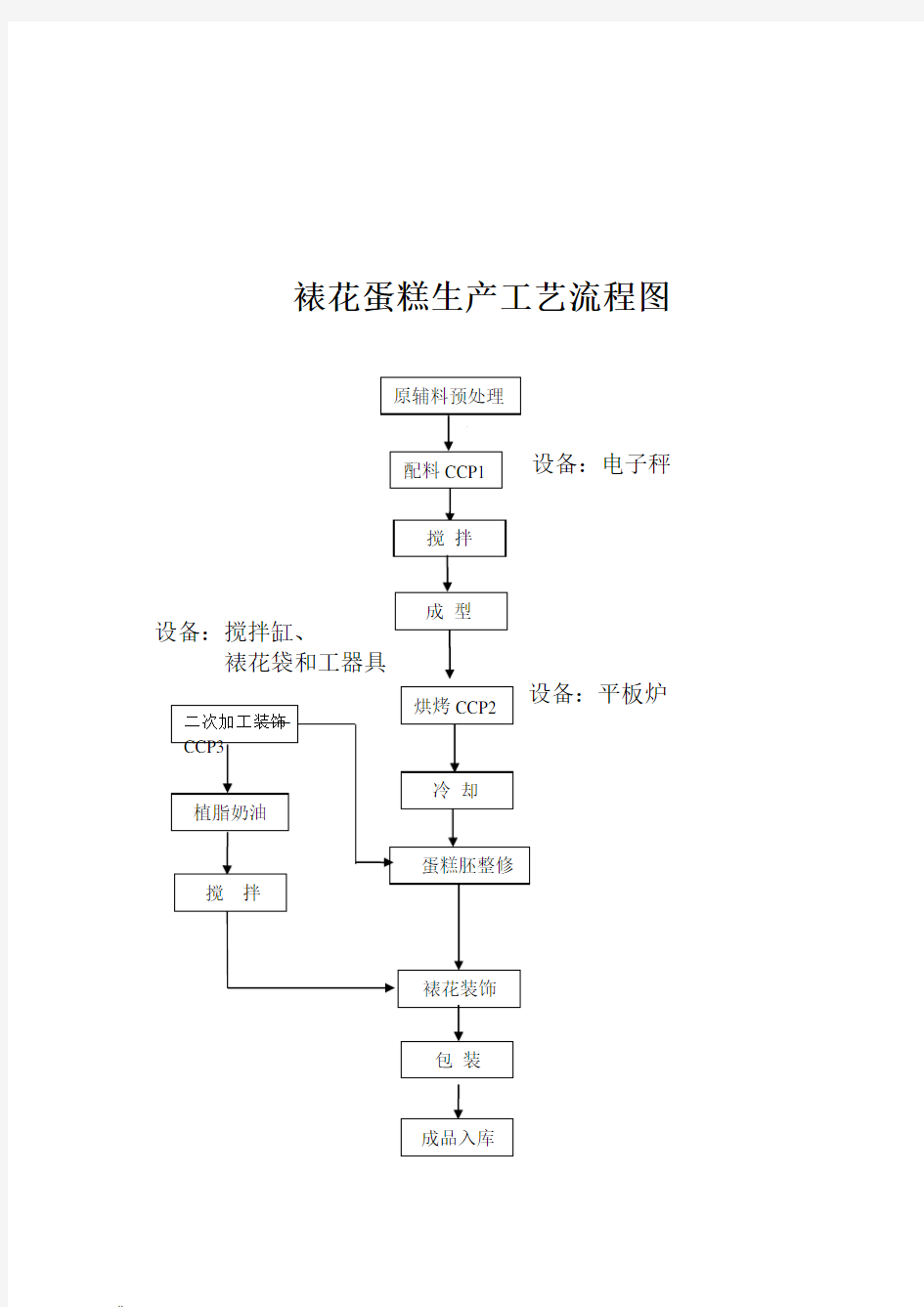

裱花蛋糕生产工艺流程图

设备:电子秤

设备:搅拌缸、

包装机械生产工艺流程图及说明

钣金件工艺 机加工生产加工工艺 钣金车间工艺要求流程 (1)钣金车间可根据图纸剪板下料,在相应位置冲孔和剪角剪边。以前工序完成后进行折弯加工;第一步必须进行调整尺寸定位,经检查后进行下一步折弯工艺。折弯后经检查合格组焊;组焊要求必须在工装和模型具下进行组焊。根据图纸要求焊接深度和点处焊接。焊点高度不得超过设计要求、焊机工艺要求;2mm以下必须用二氧化碳保护焊和氩弧焊接。不锈钢板必须用氩弧焊。焊接件加工成形后进行校整,经检查符合图纸要求后进行下一步打磨拉丝。打磨必须以

量角样板进行打磨,不得有凸出和凹缺。拉丝面光吉度必须按图纸要求进行。 (2)外协碳钢件表面处理喷漆工艺要求:喷沙或氧化面积不得小于总面积的95%,除去沙和氧化液进行表面防锈喷漆和电镀处理。经底部处理后再进行表漆加工,表漆加工必须三次进行完成。喷塑厚度不得小于0.35mm。钣金件经检验合格后进厂入半成品库待装。 (3)入库件摆放要求:小件要求码齐入架存放。大件必须有间隔层,可根据种类整齐存放。 机加件加工流程: (1)机加工件工艺要求;原材料进厂由质检部进行检验,根据国家有关数据进行检测,进厂材料必须检测厚度、硬度、和其本几何尺寸。 (2)下料;根据图纸几何尺寸加其本加工量下料,不得误差太大。 (3)机床加工;根据零件图纸选择基本定位面进行粗加工、精加工,加工几何尺寸保留磨量。 (4)铣床加工;根据零件图纸选择基本刀具装入刀库,在加工过程中注意更换刀库刀具,工件要保整公差。 (5)钳工;机加件加工完成后根要求进行画线钳工制做,在加工过程中必须用中心尖定位。大孔首先打小孔定位再用加工大孔。螺纹加工要在攻丝机进加工,不得有角度偏差。螺纹孔加工后螺栓要保

酸轧工艺流程及流程说明

酸轧工艺流程 1#张力辊 2#张力辊 1#纠偏辊 入口活套(2#、3#纠偏辊) 3#张力辊 破鳞拉矫机 4#张力辊 酸洗槽 4#纠偏辊 漂洗槽 烘干机 5#张力辊 5#纠偏辊 酸洗出口活套 6#纠偏辊 月牙剪 7#纠偏辊 切边剪(碎边剪) 6#张力辊 去毛刺辊 8#纠偏辊 联机活套(9#纠偏辊) 10#纠偏辊 7#张力辊 11#纠偏辊 8#张力辊 入口液压剪 三辊稳定辊 1#---5#轧机 板形仪 出口夹送辊 转鼓式飞剪 卡罗塞尔卷取机 出口步进梁 打捆 称重 标识 步进梁 双切剪 矫直机 激光焊机 开卷机 轧后库 成品卷

酸轧工艺说明 钢卷运输 在酸洗入口段,钢卷的运输由步进梁、托辊站、钢卷旋转装置、No.1/ No.2 上卷小车等组成。平行于酸轧机组中心线。No.1/ No.2 上卷小车分别垂直于酸轧机组中心线。 用车间行车将原料库内存放的热轧钢卷吊放到步进梁运输机上,钢卷经过测量宽度、对中、拆除捆带、旋转等操作后,由步进梁将钢卷运到入口 No.1 固定鞍座上,入口往返小车根据生产情况可以将钢卷从入口 No.1 固定鞍座送到No.2 固定鞍座上。上卷小车根据开卷状况进行接卷。然后钢卷由上卷小车输送到等待位置。在等待位置,上卷小车调整钢卷中心与开卷机芯轴中心重合后,再将钢卷运到开卷机卷筒上。钢卷带头由夹送穿带装置送到夹送矫直机矫平后,带头送至入口分切剪进行切头,当前一个钢卷还在生产时,带头将自动停留在 No.2 转向夹送辊前的等待位置。 入口段 在上一个钢卷的带尾快要甩尾之前,开卷机上的自动停车装置将及时对入口段进行减速,当达到甩尾速度时,处理器的矫直辊压下,同时焊机后 No.1 张力辊的压辊也压下。一旦带尾离开开卷机,其卷筒立即收缩,同时夹送辊和矫直机抬起。然后,如前所述,可以进行下一个钢卷相同的穿带程序。被矫直的带尾送进入口分切剪,切去不合格部分。通过分切剪前的对中装置,可以进行直角剪切。矫直辊压下深度根据来料钢种和规格自动设定,并可人工干预。然后带尾进入焊机,在带尾停止之前,焊机出口夹送辊与No.1张力辊之间形成活套之后在焊机内完成带尾的定位、对中及夹紧等操作。在分切剪剪切过程中,分切剪前的废料夹送辊上辊压下,然后将废板送到废料运输机上运到厂房外的废料斗中。当上一卷带钢的带尾离开 No.2 转向夹送辊,已经在 No.2 转向夹送辊前等待位置的另一个通道已切好的带头向前送入焊机。在带头到达焊机内的挡块位置后,将与带尾一样进行自动定位、对中及夹紧。带头、带尾相互对齐后,焊机将启动自动剪切和焊接,包括焊缝检查、冲月牙等。 焊机焊接操作全部完成后发出信号,在入口段准备就绪后启动入口段运行。当入口段开始加速时,No.1 张力辊的压辊抬起,然后加速到设定的充套速度快速充套。活套充满后入口段降速至工艺段正常生产速度。 No.1 纠偏辊用来纠正入口段的带钢跑偏,使带钢对中进入入口活套。活套内的带钢跑偏通过 No.2 纠偏辊纠正,活套出口的 No.3 纠偏辊保证带钢对中进入拉伸破鳞机前的传动转向辊。带压辊的传动转向辊用来补偿由于加减速而引起的张力波动,这样可以保证拉伸破鳞机前的入口带钢张力保持恒定。除尘系统用来抽掉处理器和拉伸破鳞机的氧化铁皮粉尘,以减少车间内的灰尘含量。 工艺段 临时停车,酸洗槽的酸液可自动排放到循环罐内。酸洗槽酸液的串级逆流也是通过循环罐实现的。 各个酸洗槽内的酸洗工作条件如下: 总酸量游离酸Fe2+工艺温度 1#酸洗槽200g/l 30~50g/l 110~130g/l 70-85℃ 2#酸洗槽200g/l 80~100g/l 80~100g/l 70-85℃

铸造工艺流程介绍

铸造生产的工艺流程 铸造生产是一个复杂的多工序组合的工艺过程,它包括以下主要工序: 1)生产工艺准备,根据要生产的零件图、生产批量和交货期限,制定生产工艺方案和工艺文件,绘制铸造工艺图; 2)生产准备,包括准备熔化用材料、造型制芯用材料和模样、芯盒、砂箱等工艺装备; 3)造型与制芯; 4)熔化与浇注; 5)落砂清理与铸件检验等主要工序。 成形原理 铸造生产是将金属加热熔化,使其具有流动性,然后浇入到具有一定形状的铸型型腔中,在重力或外力(压力、离心力、电磁力等)的作用下充满型腔,冷却并凝固成铸件(或零件)的一种金属成形方法。 图1 铸造成形过程

铸件一般作为毛坯经切削加工成为零件。但也有许多铸件无需切削加工就能满足零件的设计精度和表面粗糙度要求,直接作为零件使用。 型砂的性能及组成 1、型砂的性能 型砂(含芯砂)的主要性能要求有强度、透气性、耐火度、退让性、流动性、紧实率和溃散性等。2、型砂的组成 型砂由原砂、粘接剂和附加物组成。铸造用原砂要求含泥量少、颗粒均匀、形状为圆形和多角形的海砂、河砂或山砂等。铸造用粘接剂有粘土(普通粘土和膨润土)、水玻璃砂、树脂、合脂油和植物油等,分别称为粘土砂,水玻璃砂、树脂砂、合脂油砂和植物油砂等。为了进一步提高型(芯)砂的某些性能,往往要在型(芯)砂中加入一些附加物,如煤份、锯末、纸浆等。型砂结构,如图2所示。 图2 型砂结构示意图 工艺特点 铸造是生产零件毛坯的主要方法之一,尤其对于有些脆性金属或合金材料(如各种铸铁件、有色合金铸件等)的零件毛坯,铸造几乎是唯一的加工方法。与其它加工方法相比,铸造工艺具有以下特点:1)铸件可以不受金属材料、尺寸大小和重量的限制。铸件材料可以是各种铸铁、铸钢、铝合金、铜合金、镁合金、钛合金、锌合金和各种特殊合金材料;铸件可以小至几克,大到数百吨;铸件壁厚可以从0.5毫米到1米左右;铸件长度可以从几毫米到十几米。 2)铸造可以生产各种形状复杂的毛坯,特别适用于生产具有复杂内腔的零件毛坯,如各种箱体、缸体、叶片、叶轮等。 3)铸件的形状和大小可以与零件很接近,既节约金属材料,又省切削加工工时。 4)铸件一般使用的原材料来源广、铸件成本低。 5)铸造工艺灵活,生产率高,既可以手工生产,也可以机械化生产。 铸件的手工造型 手工造型的主要方法 砂型铸造分为手工造型(制芯)和机器造型(制芯)。手工造型是指造型和制芯的主要工作均由手工完成;机器造型是指主要的造型工作,包括填砂、紧实、起模、合箱等由造型机完成。泊头铸造工量具友介绍手工造型的主要方法: 手工造型因其操作灵活、适应性强,工艺装备简单,无需造型设备等特点,被广泛应用于单件小批量生产。但手工造型生产率低,劳动强度较大。手工造型的方法很多,常用的有以下几种: 1.整模造型 对于形状简单,端部为平面且又是最大截面的铸件应采用整模造型。整模造型操作简便,造型时整个模样全部置于一个砂箱内,不会出现错箱缺陷。整模造型适用于形状简单、最大截面在端部的铸件,如齿轮坯、轴承座、罩、壳等(图2)。

硫化碱生产工艺流程

4.2.1.2 工艺流程说明 本项目对原装置部分使用价值较高的设备进行搬迁,生产工艺流程仍按照搬迁前的进行设计,以焦炭粉为还原剂,采用含铬芒硝和脱水芒硝为原料生产工业低铁硫化碱。生产工序主要包括备料上料工序、煅烧工序、化坯洗渣工序、沉淀洗泥工序、低铁硫化碱制液工序、蒸发工序、制片包装工序。 工艺流程如下: (1) 备料上料工序 由于十水芒硝不能满足硫化碱生产原料的要求,首先要对十水芒硝进行脱水处理。十水芒硝先进入化硝罐,加入热水进行溶解,溶解液体进入蒸发器进行蒸发,蒸发热源采用蒸发工序二次蒸汽,蒸发液送入结晶罐进行冷却结晶,然后再通过皮带输送机送至离心机进行离心分离,分离后的固体为无水芒硝,送至仓库备用,离心母液再返回至蒸发器中进行循环。 原料含铬芒硝和脱水芒硝分别存入专门的储仓,经过破碎后保证进入工艺系统的芒硝粒径不超过50mr,芒硝、焦炭粉分别通过斗式提升机、皮带计量机送至混料机,按一定比例混合,再通过混料皮带输送机送入储料仓,然后经送料螺旋机送入煅烧工序。 (2)煅烧工序 物料在长转炉(①2500 X 45000)内进行还原反应所需的热量由燃 料煤燃烧提供。燃料煤由煤库经皮带输送机送至雷蒙机研磨后,再用斗式提升机送到煤粉仓,由皮带输送机送到炉头煤粉斗,再经下端送料螺

旋机送入送风管道内,由罗茨鼓风机吹入长转炉内燃烧。来自储料仓的芒硝与焦炭粉先进入预热器,然后进入长转炉尾部,燃料煤粉从转炉头部进入,与原料成逆向流动,当炉内温度为1050-1150C时,芒硝与焦炭粉发生如下化学反应: N Q SQ+2C I Na e S+2CO 生成硫化碱; Cr6++SCr3+毒性较大的。严变为无毒稳定的C严; 同时,在有水蒸汽存在条件下,发生副反应 Na2S+CO+H? N S R CQ+HS生成碳酸钠和硫化氢。 物料在转炉内经预热、熔化、沸腾、成熟制得熔体黑灰,从炉头送入热熔罐中,进入化坯洗渣工序,进行热溶。 每台转炉配套一台特制预热器,高温转炉烟气先经过预热器对生料进行预热,然后经降尘室降尘,再用麻石水膜除尘器进行除尘,除尘后进入脱硫塔进行脱硫,达标后排空。回收粉尘经过酸洗后外运至园区指定地点,可用作制砖。 (3) 化坯洗渣工序由煅烧工序来的熔融态黑灰由炉头直接进入热溶罐进行热溶,在搅拌机的作用下,用沉淀洗泥工序的洗渣水(稀卤水)直接制取浓卤碱水,当溶液中N Q S浓度达到23注右时,用浓卤液下泵将其打至沉淀罐,沉淀罐上层清液送至沉淀洗泥工序浓卤储槽。 沉淀泥渣经过一号铰刀输送至一洗罐,在一洗罐中进一步浸取泥渣中含有的Na z S, —洗罐洗净的渣泥经二号绞刀送至二洗罐,当渣泥中碱含量小于1%时,将渣泥进行酸洗后外运至园区指定地点。洗渣用水为沉淀洗泥工序送来的洗泥水(稀卤水) ,洗渣水送至热熔罐循环使用。 化坯过程中,N Q S与H20反应产生少量的HHS气体,故热溶罐为封闭装置,热溶过程中产生的碱雾及H2S气体经喷淋塔洗涤后,由高度为

烧结作业区工艺流程图

烧结作业区管理流程图 一、管理步骤 来料验收-----卸车储备-----混匀布料、混匀供料-----烧结生产 二、流程图 1、验收 2、储备 3、混匀布料、供料工艺 a、铁料

4、烧结工艺 白灰窑

现作业区以创建“书香型”作业区、全力打造视觉文化为目标,提出“科学管理、管理科学”的全新理念,统筹安排生产工作,坚持纵向贯通、横向协同的管理思路,加强生产协调的核心作用,控制好各生产工序的稳定,服务好其它作业区的保供、做到各工序间的无缝连接,保证产品质量,并与先进行业指标对标挖潜,寻找差距、降低成本、创新工艺、提升产品质量。打造烧结先进的指标,构建和谐顺畅的生产流程,使烧结机利用系数突破1.30 t/㎡·h已达1.482t/㎡·h,年产量163万吨,且各项指标都在接近全国最高指标水平,基本满足高炉正常生产。 先将各流程做一简单的介绍: 1、从PL-2皮带把混匀矿打到配料室1#、2#、3#、4#铁料仓;

2、从白灰窑把-3mm粒级大于85%以上的生石灰通过手动葫芦吊打入配 料室11#生石灰仓; 3、通过PL-6皮带将-3mm粒级大于85%的石灰石打入配料室9#、10#仓; 4、通过PL-3皮带将-3mm粒级在80%-85%的焦粉打入配料室7#、8#仓; 5、按正常配比将混匀矿、焦粉、石灰石、生石灰、烧结返矿通过PL-12、 Z4-1、H-1运输到一次混合机里面,在混合机加水、混匀通过ZL-1皮带运输到制粒机,在制粒机配加蒸汽以提高料温;物料(混合料)在制粒机里面混匀制粒6分钟通过Z5-1、S-1皮带,在通过梭布小车均匀布料到烧结小矿槽。 6、在烧结机上先布一层粒级10-20mm的烧结矿10mm作为底料,混合料 在通过圆辊及六辊布料到烧结机,料层布到650mm,在通过圧料器把料通过点火器点火烧结。 7、混合料在烧结机上烧结50分钟左右,通过单齿辊破碎到环冷机,在环冷 机冷却1个小时左右,通过Z6-1、LS-1在成品筛分室通过振动筛将-5mm烧结返矿通过Z2-1、PL-9、PL-10皮带运输到配料室5#、6#仓内;将10-20mm烧结矿通过Z5-2、Z7-1、S-2皮带打到底料仓;将大于20mm粒级烧结矿通过Z8-1输送到高炉 8、在烧结上料之前先开启机头、机尾电场及主抽风机。

硫化碱生产工艺流程

硫化碱生产工艺流程 LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】

4.2.1.2 工艺流程说明 本项目对原装置部分使用价值较高的设备进行搬迁,生产工艺流程仍按照搬迁前的进行设计,以焦炭粉为还原剂,采用含铬芒硝和脱水芒硝为原料生产工业低铁硫化碱。生产工序主要包括备料上料工序、煅烧工序、化坯洗渣工序、沉淀洗泥工序、低铁硫化碱制液工序、蒸发工序、制片包装工序。 工艺流程如下: (1) 备料上料工序 由于十水芒硝不能满足硫化碱生产原料的要求,首先要对十水芒硝进行脱水处理。十水芒硝先进入化硝罐,加入热水进行溶解,溶解液体进入蒸发器进行蒸发,蒸发热源采用蒸发工序二次蒸汽,蒸发液送入结晶罐进行冷却结晶,然后再通过皮带输送机送至离心机进行离心分离,分离后的固体为无水芒硝,送至仓库备用,离心母液再返回至蒸发器中进行循环。 原料含铬芒硝和脱水芒硝分别存入专门的储仓,经过破碎后保证进入工艺系统的芒硝粒径不超过50mm,芒硝、焦炭粉分别通过斗式提升机、皮带计量机送至混料机,按一定比例混合,再通过混料皮带输送机送入储料仓,然后经送料螺旋机送入煅烧工序。 (2) 煅烧工序 物料在长转炉(Φ2500×45000)内进行还原反应所需的热量由燃料煤燃烧提供。燃料煤由煤库经皮带输送机送至雷蒙机研磨后,再用斗式提升机

送到煤粉仓,由皮带输送机送到炉头煤粉斗,再经下端送料螺旋机送入送风管道内,由罗茨鼓风机吹入长转炉内燃烧。 来自储料仓的芒硝与焦炭粉先进入预热器,然后进入长转炉尾部,燃料煤粉从转炉头部进入,与原料成逆向流动,当炉内温度为1050-1150℃时,芒硝与焦炭粉发生如下化学反应: Na2SO4+2C+→Na2S+2CO2 生成硫化碱; Cr6++C→Cr3+ 毒性较大的Cr6+变为无毒稳定的Cr6+; 同时,在有水蒸汽存在条件下,发生副反应 Na2S+CO2+H2O→Na2CO3+H2S 生成碳酸钠和硫化氢。 物料在转炉内经预热、熔化、沸腾、成熟制得熔体黑灰,从炉头送入热熔罐中,进入化坯洗渣工序,进行热溶。 每台转炉配套一台特制预热器,高温转炉烟气先经过预热器对生料进行预热,然后经降尘室降尘,再用麻石水膜除尘器进行除尘,除尘后进入脱硫塔进行脱硫,达标后排空。回收粉尘经过酸洗后外运至园区指定地点,可用作制砖。 (3)化坯洗渣工序 由煅烧工序来的熔融态黑灰由炉头直接进入热溶罐进行热溶,在搅拌机的作用下,用沉淀洗泥工序的洗渣水(稀卤水)直接制取浓卤碱水,当溶液中Na2S浓度达到23%左右时,用浓卤液下泵将其打至沉淀罐,沉淀罐上层清液送至沉淀洗泥工序浓卤储槽。 沉淀泥渣经过一号铰刀输送至一洗罐,在一洗罐中进一步浸取泥渣中含有的Na2S,一洗罐洗净的渣泥经二号绞刀送至二洗罐,当渣泥中碱含量小

BF12卫生纸机工艺流程_图文(精)

作者简介:谢舒煜,男,助理工程师,现从事广东银洲湖纸业基地部分纸业项目筹建工作。 BF -12高速卫生纸机工艺流程 谢舒煜1 洪红琴1 雷光友2 吴家敏 2 (1.江门市新会仁科电力集团有限公司,广东江门529153; 2.江门仁科绿洲纸业有限公司,广东江门529153 摘要:近年来,生活用纸在我国正迅速成为与消费者关系最为密切的快速消费品。我国已成为仅次于美国的全球第二大卫生纸生产国及消耗国,生活用纸的生产量和消费量均呈现出稳步上升的态势。随着新增产能的逐步释放,不少生活用纸企业(如维达、中顺、南宁凤凰、上海潜力等选择了日本川之江的BF (Best For mer Yankee Paper M achine 系列纸机,现就川之江BF -12工艺流程及纸机相关结构进行简要介绍,以促进工艺的优化改进。 关键词:生活用纸;BF -12纸机;工艺流程 中图分类号:TS734文献标识码:B 文章编号:1671- 4571(20080520051204 目前中国人均生活用纸不到3kg/a,而美国、日

本等发达国家是13kg/a,西欧国家也在12kg/a 以上。因此随着中国人生活质量的提高,生活用纸的市场前景很大。生活用纸在今后十几年内仍处于成长期,消费层次出现多样化,且向中高档过渡,消费领域不断扩大,国内、国际竞争将更加激烈。不少生活用纸企业(如维达、中顺等在不断扩大生产规模,与此同时,它们在扩大产能的过程中不约而同地选用了日本川之江生产的BF 系列纸机。 日本川之江造机株式会社从1988年开始向中国市场出售BF 型卫生纸机,截止到2008年7月份,已先后与维达纸业、中顺纸业、东冠纸业、南宁凤凰等生活用纸厂家签约出售40多条BF 型卫生纸生产线,仅维达等企业已投入运行以及即将投入运行的BF 系列卫生纸生产线就已达到20条。现就川之江BF -12型卫生纸生产工艺流程及相关设备结构进行简要介绍,让读者更深刻的认识BF -12卫生纸生产线的主要工艺流程和相关设备。1纸机的主要特征概述 BF -12纸机是由日本川之江公司提供的,生产 卫生原纸的改良式圆网纸机。BF -12纸机用 100%原木浆生产定量为13~25g/m 2 的卫生原纸,纸机设计车速1000m /m in,卷纸缸成纸宽度 3400mm ,起皱率为20%(标准。最高日产量:14g/m 2 ×3.4m ×1000m /m in ×0.80×60×24×0.95= 52t/day (以生产14g/m 2 生活用纸为例,并结合有独立的后加工车间可将原纸加工成厕用卷筒纸、手帕纸、盒抽纸及软抽纸。相对于生产同类产品的新月型卫生纸机而言,BF 系列卫生纸机有结构简单、操作方便、生产及设备维护成本低,性价比高的特 点。因此川之江BF -10α、BF -10

机械加工工艺流程描述

机械加工工艺流程描述

机械加工工艺流程详解 1.机械加工工艺流程 机械加工工艺规程是规定零件机械加工工艺过程和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法,按照规定的形式书写成工艺文件,经审批后用来指导生产。机械加工工艺规程一般包括以下内容:工件加工的工艺路线、各工序的具体内容及所用的设备和工艺装备、工件的检验项目及检验方法、切削用量、时间定额等。 1.1 机械加工艺规程的作用 (1)是指导生产的重要技术文件 工艺规程是依据工艺学原理和工艺试验,经过生产验证而确定的,是科学技术和生产经验的结晶。所以,它是获得合格产品的技术保证,是指导企业生产活动的重要文件。正因为这样,在生产中必须遵守工艺规程,否则常常会引起产品质量的严重下降,生产率显著降低,甚至造成废品。但是,工艺规程也不是固定不变的,工艺人员应总结工人的革新创造,可以根据生产实际情况,及时地汲取国内外的先进工艺技术,对现行

工艺不断地进行改进和完善,但必须要有严格的审批手续。 (2)是生产组织和生产准备工作的依据 生产计划的制订,产品投产前原材料和毛坯的供应、工艺装备的设计、制造与采购、机床负荷的调整、作业计划的编排、劳动力的组织、工时定额的制订以及成本的核算等,都是以工艺规程作为基本依据的。 (3)是新建和扩建工厂(车间)的技术依据 在新建和扩建工厂(车间)时,生产所需要的机床和其它设备的种类、数量和规格,车间的面积、机床的布置、生产工人的工种、技术等级及数量、辅助部门的安排等都是以工艺规程为基础,根据生产类型来确定。除此以外,先进的工艺规程也起着推广和交流先进经验的作用,典型工艺规程可指导同类产品的生产。 1.2 机械加工工艺规程制订的原则 工艺规程制订的原则是优质、高产和低成本,即在保证产品质量的前提下,争取最好的经济效益。在具体制定时,还应注意下列问题: 1)技术上的先进性在制订工艺规程时,要了解国内外本行业工艺技术的发展,通过必要的工艺

(工艺流程)烧结作业区工艺流程图

烧结作业区管理流程图 一、 管理步骤 来料验收-----卸车储备-----混匀布料、混匀供料-----烧结生产 二、 流程图 1、 验收 2、 储备 3、 混匀布料、供料工艺 a 、铁料

4、烧结工艺 石灰石(0-3 mm)焦粉(0-3 mm)

作业区以创建“书香型”作业区、全力打造视觉文化为目标,提出“科学管理、管理科学”的全新理念,统筹安排生产工作,坚持纵向贯通、横向协同的管理思路,加强生产协调的核心作用,控制好各生产工序的稳定,服务好其它作业区的保供、做到各工序间的无缝连接,保证产品质量,并与先进行业指标对标挖潜,寻找差距、降低成本、创新工艺、提升产品质量。打造烧结先进的指标,构建和谐顺畅的生产流程,使烧结机利用系数突破1.30 t/㎡·h已达1.482t/㎡·h,年产量163万吨,且各项指标都在接近全国最高指标水平,基本满足高炉正常生产。 先将各流程做一简单的介绍: 1、从PL-2皮带把混匀矿打到配料室1#、2#、3#、4#铁料仓; 2、从白灰窑把-3mm粒级大于85%以上的生石灰通过手动葫芦吊打入配料室

11#生石灰仓; 3、通过PL-6皮带将-3mm粒级大于85%的石灰石打入配料室9#、10#仓; 4、通过PL-3皮带将-3mm粒级在80%-85%的焦粉打入配料室7#、8#仓; 5、按正常配比将混匀矿、焦粉、石灰石、生石灰、烧结返矿通过PL-12、Z4-1、 H-1运输到一次混合机里面,在混合机加水、混匀通过ZL-1皮带运输到制粒机,在制粒机配加蒸汽以提高料温;物料(混合料)在制粒机里面混匀制粒6分钟通过Z5-1、S-1皮带,在通过梭布小车均匀布料到烧结小矿槽。 6、在烧结机上先布一层粒级10-20mm的烧结矿10mm作为底料,混合料在通 过圆辊及六辊布料到烧结机,料层布到650mm,在通过圧料器把料通过点火器点火烧结。 7、混合料在烧结机上烧结50分钟左右,通过单齿辊破碎到环冷机,在环冷 机冷却1个小时左右,通过Z6-1、LS-1在成品筛分室通过振动筛将-5mm 烧结返矿通过Z2-1、PL-9、PL-10皮带运输到配料室5#、6#仓内;将10-20mm烧结矿通过Z5-2、Z7-1、S-2皮带打到底料仓;将大于20mm粒级烧结矿通过Z8-1输送到高炉 8、在烧结上料之前先开启机头、机尾电场及主抽风机。

输送系统工艺流程的设计

粉体工程专业输送系统工艺流程的设计 外资项目:业主提供PID图,按外商要求进行交流、完善PID图,如卡博特项目、阿科码项目。 中资项目:国内工程(如52万吨/年尿素、20万吨/年醋酸项目、浦东煤气厂、焦化厂三联供项目……) 一、搜集有关设计条件和技术资料 (一)业主和工艺专业应提供产品的年产量,物料种类、特性(粒度、松散 密度、流动性、粘附性、磨琢性、温度、湿度、含水率、腐蚀性、可燃 性、爆炸性和毒性),输送量、输送距离,给料卸料方式,工作制度,工 作环境,自然条件及其他特殊要求。 (二)业主提供或总图专业提供总体的布置,本装置的位置及占地面积大 小。 (三)相关的气象、地质资料。 二、必要的调查研究收集资料。 (1)有相类似的工艺流程工厂,或经过生产实践考验的工艺流程工厂。 比照上述的工艺流程,进行修改补充和完善工艺流程。 (2)无类似的工艺流程,凭工程实践经验,提出输送、中间储存、包装、产品储存、产品出厂运输方式(火车、汽车、轮船)等的初步流程方 案,并做多方案比较,确定最佳的工艺设计方案。 三、确定物料的输送,贮存方案: (一)气流输送真空输送、稀相正压输送、密相正压输送一般根据具体条 件选用不同型式。 (二)工艺输送计算(采用手算,委托专业气流输送工程公司设计计算和制 造)

机械输送 (1)进行多方案比较,应选用经济、合理、实用和可靠的输送机械。 (2)系统的输送量应能满足前后操作单元的生产能力,必要时设缓冲料仓。 (3)输送机械的配置应尽量简化、紧凑、输送机械的类型、品种、规格除有特殊要求外,应尽量减少。 (4)易产生静电的化工粉体物料,其输送机械和设备及溜管等应采取防静电措施。尤其对粉料产品对建筑结构,自控和电力装置都有特殊 防爆和防静电要求,必须引起高度重视。 (5)系统的机械化,自动化程度应与生产装置相适应。设计时尽量减轻劳动强度,改善生产条件,保障操作人员的安全与健康。同时要注 意节约投资,避免脱离实际,盲目追求高标准。 (三)方案比选的内容 1)设备投资费用 2)土建占地面积和建筑面积 3)耗电量 4)运行成本费用 5)年维修费用(包括备品备件) 6)设备先进性,运行稳定性,安全性 7)机械化,自动控制水平 8)环境保护:废气、噪音的控制 9)操作人员劳动强度 10)综合评价:技术先进性,经济合理性,运行安全可靠性 四、工艺系统设计 (一)系统的日生产能力一般按化工工艺装置原燃料的日耗量或成品日产

环锭纺各工序主要任务和工艺流程

环锭纺各工序主要任务和工艺流程 一、环锭前纺 1、清花 (1)主要任务:开松、除杂、混和。 (2)工艺流程:抓棉机BOA→多功能分离机SP-MF→预清棉机CL-P→ TV425风机→10仓混棉机MX-I→强力除尘机SP-DX 2、梳棉 (1)主要任务:除杂、梳理、牵伸、成条。 (2)工艺流程:二路分棉→均棉箱→给棉罗拉→剌辊部分→锡林及盖 板工作区→道夫→剥棉罗拉大压辊→喇叭口→圈条 器→棉桶(生条) 3、并条 (1)主要任务:并合、混和、牵伸、成条。 (2)工艺流程:导条圈→导条架(压辊)→断头感应器→导条栅→四 导轮→自调匀装置→给棉板→牵伸系统(皮辊、罗拉) →集束口→喇叭口→紧压罗拉→圈条器→棉桶(熟 条) 4、条并卷 (1)主要任务:除杂、梳理、牵伸、成卷。 (2)工艺流程:棉条桶→棉条架→棉条喂入装置→牵伸部分→紧压罗 拉→卷绕头→有齿成卷罗拉→棉卷夹盘→棉卷筒成 卷 5、精梳 (1)主要任务:梳理、除杂、牵伸、成条。 (2)工艺流程:棉卷→承卷罗拉→过棉板→偏心轮→上下钳板→顶梳 →锡林→毛刷→分离皮辊→分离罗拉→输出皮辊→ 输出罗拉→压辊→导条柱→合面板→后区牵伸罗拉

→前区牵伸罗拉→牵伸皮辊→伸头吹管→喇叭口→ 压辊→输送带→喇叭口→凹罗拉→凸罗拉→卷条器 →棉条筒 6、粗纱 (1)主要任务:牵伸、加捻、卷绕与成形。 (2)工艺流程:棉桶→葡萄架→牵伸部分→集束器→假捻器→锭翼→ 压掌→筒管 二、环锭后纺 1、细纱 (1)主要任务:除杂、牵伸、加捻、成纱。 (2)工艺流程: a正常纱机台: 粗纱→导纱杆→横动装置→牵伸装置→前罗拉(紧密纺机台才有)→纱钩→钢丝圈→钢领→管纱 b氨纶包芯纱机台: 粗纱→导纱杆→氨纶丝→托辊→导丝轮→前皮辊→前罗拉(紧密纺机台才有)→纱钩→钢丝圈→钢领→管纱 2、络筒 (1)主要任务:按成纱要求将前道工序送来的细纱管纱络成筒子纱,并圈绕成一定的规格形状的筒子,供后道工序使用, 同时,通过清纱装置的作用,进一步清除管纱一定长 度、粗、细的纱疵,提高成纱质量。 (2)工艺流程:菊花盘→锭脚→气圈破裂器→断头感应器→机械清 纱器→张力盘→捻接器→电子清纱器→张力传感器 →捕纱器→槽筒→夹纱夹→筒子

产品生产流程图及工艺控制说明

产品生产流程图

3.6焊接 3.6.1焊接操作的基本步骤: (1)、准备施焊;左手拿焊丝,右手握烙铁,进入备焊状态。要求烙铁头保持干净,无焊渣等氧化物,并在表面镀有一层焊锡。 (2)、加热焊件;烙铁头靠在两焊件的连接处,加热整个焊件全体,时间大约1~2秒钟。对于在印制板上焊接件来说,要注意使烙铁同时接触焊盘的元器件的引线。 (3)、送入焊丝;焊接的焊接面被加热到一定温度时,焊锡丝从烙铁对面接触焊件。 (4)、移开焊丝;当焊锡丝熔化一定量后,立即向左上450 方向移开焊锡丝。

3.6.3正确的防静电操作 1操作E S D 元件时必须始终配戴不良好的接地的手带,手带须与人的皮肤相触。 2必须用保护罩运送和储存静电敏感元件。 3清点元器件时尽可能不将其从保护套中取出来。 4只有在无静电工作台才可以将元件从保护套中取出来。 5在无防静电设备时,不准将静电敏感元件用手传递。 6避免衣服和其它纺织品与元件接触。 7最好是穿棉布衣服和混棉料的短袖衣。 8将元件装入或拿出保护套时,保护套要与抗静电面接触。 9保护工作台或无保护的器件远离所有绝缘材料。 10当工作完成后将元件放回保护套中。 11必须要用的文件图纸要放入防静电套中,纸会产生静电。 12不可让没带手带者触摸元件,对参观者要留意这点。 13不可在有静电敏感的地方更换衣服。 14取元件时只可拿元件的主体。 15不可将元件在任何表面滑动。 16每日测试手带 3.7组装 组装流程 3.8功能检测 将阅读器通过RS-232或USB 连接PC ,在PC 上向阅读器发送操作指令,把阅读距离测试模拟卡放在阅读器上 方3mm~10mm 之间,阅读器对操作指令进行应答,并把结果返回PC 。 3.9产品包装 3.9.1码放规格: 1、检查托盘上的产品,确保每格只放一个成品,同时核对数量及型号,不应有多料、少料或混料的情况。 2、检查纸箱及TRAY 是否清洁,每箱20层,层与层之间加粉色泡沫。 3、当托盘数量码放致整箱时,由班长检查后再加一层空托盘,将最上层的成品盖住以防遗漏。 4、良品和维修品需进行区分纳品,并在维修品的包装外面注明“修理品”。 3.9.2装箱规格: 1、用封箱胶带将码放的成品托盘缠好(注意不要用力过大将托盘缠变形),放入包装箱。

机械加工工艺流程实验指导书

机械加工工艺流程实验指导书 张敬编 西南交通大学峨眉校区 二零一三年八月

一、目的和意义 1、提高同学的创新素质:发挥同学创造能力、战略思维和市场意识。 2、提高创新技能:信息获取与处理、团队协作能力、学习能力等。 3、多向性:从不同视同视角、不同方向、不同层面甚至不同观点来思考问题。 4、综合性:把在量概念,事实和观察材料综合在一起,重新予以分类、整理、去粗取精、去伪存真形成更加科学的概念权。 二、实验教学方法 在实验教学过程中,我们采用研究教学模式来培养学生的创新思维,使知识传授和能力培养同时进行。所谓研究式教学,就是结合教学内容,选择所设计的零件,让学生以独立或小组合作(三人一组)的形式进行类似科学研究的方式,主动地获取知识,应用知识,发现问题,解决问题的学习活动。这种教学模式有助于促进学生灵活运用知识,发展解决实际问题,批判性思维和创造性思维能力,发展合作能力和自主学习能力。要求每组同学完成所设计的零部件的工艺流程之后,再组织一堂全部同学参与的讨论课。通过讨论,学生的各种思想互相碰撞,结合相互启发,这样一来学生成了学习的主人,这有利于学生在学习研究中有所发现,有所创新。通过这种方式让学生根据自已的学习特点教学方法,可使学生在积累知识的同时提出创新的见解,特别是几个组成一小组,有利于培养合作研究的品质。

三、实验内容 机械加工工艺规程:是规定零件机械加工工艺过程和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法,按照规定的形式书写成工艺文件,经审批后用来指导生产。机械加工工艺规程一般包括以下内容:工件加工的工艺路线、各工序的具体内容及所用的设备和工艺装备、工件的检验项目及检验方法、切削用量、时间定额等 四、制订工艺规程的步骤 1) 计算年生产纲领,确定生产类型。 2) 分析零件图及产品装配图,对零件进行工艺分析。 3) 选择毛坯。 4) 拟订工艺路线。 5) 确定各工序的加工余量,计算工序尺寸及公差。 6) 确定各工序所用的设备及刀具、夹具、量具和辅助工具。 7) 确定切削用量及工时定额。 8) 确定各主要工序的技术要求及检验方法。 9) 填写工艺文件。

轮胎生产工艺流程

轮胎生产工艺流程The tyres Production Process Process One工序一:密炼工序Mixing Process 密炼工序就是把碳黑、天然/合成橡胶、油、添加剂、促进剂等原材料混合到一起,在密炼机里进行加工,生产出“胶料”的过程。 Mixing Process is to mix materials,such as Carbon Black, Natural/Synthetic Rubber, Oil, Additive, Accelerator etc. together, and processing in the Internal Mixer,then get rubber film. 所有的原材料在进入密炼机以前,必须进行测试,被放行以后方可使用。密炼机每锅料的重量大约为250公斤。 All the materials should be test before send into Internal Mixer,after be permited then can be used. Every pot weight is about 250 kilograms in Internal Mixer, 轮胎里每一种胶部件所使用的胶料都是特定性能的。 The glue stock used in every kind of Rubber part have specific performance . 胶料的成分取决于轮胎使用性能的要求。 The rubber film composition depends on the tyre performance requirement. 同时,胶料成分的变化还取决于配套厂家以及市场的需求,这些需求主要来自于牵引力、驾驶性能、路面情况以及轮胎自身的要求。 At the same time, the rubber film composition change also depends on the related producer and marke t’s demand. This demand mainly comes from the traction, driving performance, road surface condition and tire own requirements 所有的胶料在进入下一工序—胶部件准备工序之前,都要进行测试,被放行以后方可进入下一工序。 All the rubber film should be test before going into next process, after be permited then can be used in next process. Process Two工序二:胶部件准备工序Preparing Rubber parts process 胶部件准备工序包括6个主要工段section。在这个工序里,将准备好组成轮胎的所有半成品胶部件,其中有的胶部件是经过初步组装的。 This process include six sections,in this process,will prepare well all the semi-finished rubber parts of tyre. Some rubber parts is being initial assembled. 这6个工段分别为: The six sections is as following:

最新焦化厂生产工序及工艺流程图

焦化厂生产工序及工艺流程 焦化厂的生产车间由备煤筛焦车间、炼焦车间、煤气净化车间及相配套的公用工程组成。产品焦炭和副产品煤焦油、硫膏、硫铵、粗苯等外售。焦炉煤气经净化后,部分返回焦炉和化产系统作为燃料气,剩余煤气全部外供发电用燃料气。 焦化厂主要生产工序包括:备煤,炼焦、熄焦,筛贮焦,冷鼓、电捕、脱硫及硫回收、蒸氨、硫铵、洗脱苯等工序。 洗精煤—备配煤—炼焦—熄焦—筛贮焦—煤气净化及化产回收—煤气外送。生产工序如下图所示: 外供燃料气

1. 备配煤工序 备配煤是焦化工程的第一道工序,主要是负责洗精煤的贮运、配煤、粉碎、输送,为焦炉提供合格原料。 备配煤工序主要由储煤场及地下配煤槽、粉碎机楼和胶带机通廊及转运站等组成。 2. 炼焦、熄焦工序 炼焦、熄焦是焦化工程的第二步工序,也是最核心的工艺,主要负责将合格的配合精煤采用高温干馏工艺炼成焦炭,并采用湿法熄焦工艺将焦炭熄火降温。炼焦过程副产荒煤气。 焦化厂炼焦、熄焦工序包括1#、2#焦炉、煤塔、间台、端台、炉门修理站、推焦杆及煤槽底板更换站、装煤出焦除尘地面站、熄焦系统、熄焦塔、晾焦台、粉焦沉淀池、熄焦泵房、烟囱及相应配套焦炉机械。 3. 筛贮焦工序 筛贮焦是焦化工程的第三步工序,筛贮焦工序主要负责将炼焦工序熄火的焦炭进行筛分、输送、储存。焦炭筛分为>35mm、35-15mm、<15mm三个级别外售。 4. 冷凝鼓风工序 冷凝鼓风工序的主要任务是对来自焦炉的荒煤气进行冷凝冷却、加压,脱除煤气中的萘及焦油雾,焦油与氨水的分离贮存及焦油、循环氨水、剩余氨水的输送等。 5. 脱硫及硫回收工序

脱硫及硫回收工序的任务是将来自冷凝鼓风工序焦炉煤气中所含各种硫化物和氰化物脱除,使煤气中的硫化氢含量脱至200mg/Nm3以下送出。浮选出的硫泡沫经熔硫釜连续熔硫,副产硫磺外售。 6. 蒸氨工序 蒸氨工序的任务是将冷鼓来的剩余氨水在蒸氨塔中用蒸汽蒸出,蒸出的氨汽经氨分缩器冷却,冷凝下来的液体入蒸氨塔顶作回流,未冷凝的氨汽用循环水冷凝成浓氨水送脱硫工序作为脱硫补充液。 7. 硫铵工序 硫铵工序的任务是将来自冷鼓工序的煤气进入硫铵饱和器与硫酸接触吸收煤气中的氨,并生成硫铵,可将煤气中的氨含量降至不大于0.05g/Nm3,同时生成含量大于98%,粒度约为0.5mm的硫铵产品。 8. 终冷、洗脱苯工序 本工序包括终冷、洗苯、脱苯三部分。终冷为焦炉煤气的最终冷却,主要是将硫铵工序来的煤气冷却到25~27℃后去洗苯塔,温度低有利于苯的吸收。洗苯主要是采用焦油洗油吸收煤气中的苯,洗苯后煤气含苯量为2g/Nm3~5g/Nm3。脱苯是将洗苯后的含苯富油加热回收粗苯,采用管式炉加热富油,一塔脱苯工艺生产粗苯,脱苯后的贫油返回洗苯塔循环使用。煤气经洗苯后部分返回焦炉和化产工序自用,剩余煤气外供发电燃料气。

机械的生产过程和工艺流程

机械的生产过程和工艺流程 1、机械的生产过程 机械产品制造时,将原材料转化为成品的所有劳动过程,称为生产过程。制造任何一种产品(机器或者零件)都有各自的生产过程。对于机器的生产过程而言,其生产过程包括: (1)、生产技术准备过程,这一过程完成产品投入生产前的各项生产和技术准备。如产品设计,工艺规程的编制和专用工装设备的设计与制造,各种生产资料的准备和生产组织等方面的工作。 (2)、毛坯的制造过程。如铸造、锻造和冲压等。 (3)、原材料以及半成品的运输和保管。 (4)、零件的机械加工、焊接、热处理和其他表面处理。 (5)、部件和产品的装配过程。这一过程包括组装、部装和总装等。 (6)、产品的检验、调试、油漆和包装等。 机械有很多零件组成,它的生产过程一般比较复杂,为了便于组织生产和提高劳动生产率,现代机械工业的发展趋势是组织专业化生产,即机器的生产往往不是在一个工厂内单独完成的,而是由许多工厂和车间联合起来共同完成的。例如,汽车的生产过程就是包括玻璃、电气设备、仪表、轮胎、发动机等协作工厂以及汽车总装厂等单位的劳动过程的总和。 生产过称可以指整合机器的制造过程,也可以指某一部件或零件的制造过程。一个工厂将进厂的原材料制成该厂产品的过程即为该厂的生产过程,它有可以分为若干个车间的生产过程。某一车间的成品可能是另一车间的原材料。 2、工艺过程 在生产过程中,直接改变原材料或毛坯的形状、尺寸、性能以及相互位置关系,使之成为成品的过程,称为工艺过程。工艺过程主要包括毛坯的制造(铸造、锻造、冲压等)热处理、机械加工和装配。 我们无锡市浦尚精密机械有限公司主要是机械加工这一环节。非常注重产品的工艺流程、工装的设计、热处理、表面处理的跟踪。争取为客户提供一个个满意的产品。

托辊技术要求

1.设备规范 1.1标准和规范 托辊的设计、制造、安装、验收应以中国国家标准(GB)为基础,应满足(但不限于)下列标准和规范:(下列标准按最新版本执行) 火力发电厂设计技术规程DL5000 火力发电厂运煤设计技术规定DLGJ1-93 电力建设施工及验收规范DLJ52 火力发电厂厂用电设计技术规定SDG17- 88 埋弧焊焊缝坡口基本形式与尺寸GB986 GB985 气焊、手工电弧焊及气体保护焊 焊缝坡口的基本形式与尺寸 电力建设施工及验收技术规范DL/T5047 -95 带式输送机技术条件书GB10595- 89 带式输送机基本参数与尺寸GB987 形状与位置公差GB1184 一般公差线性尺寸的未注公差GB/T1804 包装通用技术条件JB/ZQ428 6 1.2设备规范 设备名称:锥形自动调心托棍 参数:锥形自动上调心托辊 B=800mm,α=35°,D=108mm,D =89mm, 1 =133mm,轴承型号4G205 。 D 2 锥形自动下调心托辊 B=800mm,α=35°, D =108mm, 1 =159mm,轴承型号4G305 。 D 2 设备名称:平下托辊组 参数:平托辊,B=800mm,α=35°,D=108mm,L=315mm,轴承型号4G205

设备名称:V形梳形托辊 参数:V形梳形托辊,B=800mm, D=108mm,L=465mm,轴承型号4G205,图号DTIIGS2105 设备名称:摩擦调心托辊 参数:摩擦上调心托辊,B=800mm,D=108mm,L=315mm轴承型号4G205,图号DTII03C1122 摩擦下调心托辊,B=800mm,D=108mm,L=488mm轴承型号4G205,图号DTII04C2822 设备名称:地辊 参数:地辊,长280mm,挡头180mm,轴承型号4G205 2.技术要求 2.1总的技术要求 2.1.1在技术协议书和合同规定的文件中(包括图纸、计算、注释、使用手册等),都采用国际单位制(SI)。 2.1.2在合同执行期间,主要文件、图纸和来往信函使用中文书写,并提供Autocad电子版图纸。 2.1.3投标方提供的设备应能满足人身安全和劳动保护要求。 2.1.4调心托辊应正确设计和制造,满足安全和连续运行,而不应有过度的应力、振动、腐蚀、老化以及其它影响运行的问题。招标方欢迎投标方提供优于本技术规范书要求的先进、成熟、可靠的设备及部件。 2.1.5设备必须是全新的并有可靠的设计,招标方原则上不接受带试制性的部件和设备。设备零部件的制造过程应有良好的工艺,并能比较方便地拆卸、更换和修理。 2.1.6所有材料应符合有关规范的要求,并能经过检验或文件证明是新的和优质的。 2.1.7在设备制造过程中必须实施严格的质量管理,包括必要的处理、检验