品质基本常识与品质专业术语

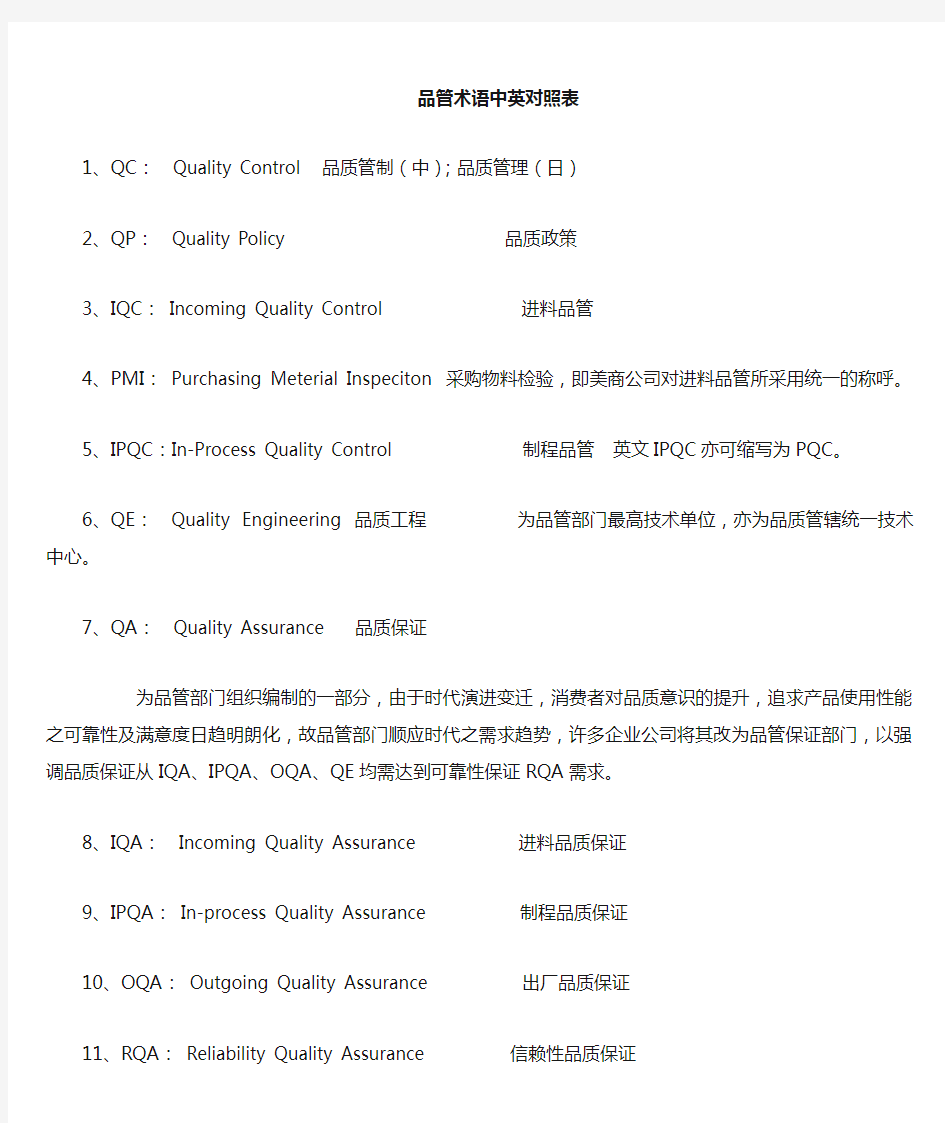

品管术语中英对照表

1、QC:Quality Control 品质管制(中);品质管理(日)

2、QP:Quality Policy 品质政策

3、IQC:Incoming Quality Control 进料品管

4、PMI:Purchasing Meterial Inspeciton 采购物料检验,即美商公司对进料品管所采用统一的称呼。

5、IPQC:In-Process Quality Control 制程品管英文IPQC亦可缩写为PQC。

6、QE:Quality Engineering 品质工程为品管部门最高技术单位,亦为品质管辖统一技术中心。

7、QA:Quality Assurance 品质保证

为品管部门组织编制的一部分,由于时代演进变迁,消费者对品质意识的提升,追求产品使用性能之可靠

性及满意度日趋明朗化,故品管部门顺应时代之需求趋势,许多企业公司将其改为品管保证部门,以强调

品质保证从IQA、IPQA、OQA、QE均需达到可靠性保证RQA需求。

8、IQA:Incoming Quality Assurance 进料品质保证

9、IPQA:In-process Quality Assurance 制程品质保证

10、OQA:Outgoing Quality Assurance 出厂品质保证

11、RQA:Reliability Quality Assurance 信赖性品质保证

12、TQC:Total Quality Control 全面品质管制

13、CWQC:Company Wide Quality Control 全公司品质管制

14、TQA:Total Quality Assurance 全面品质保证

15、TQM:Total Quality Management 全面品质管理

16、AQL:Acceptable Quality Level 品质允收水准

17、PPM:Parts per Million 零件百万分之一的不良率

18、PPH:Production Per Hour 每小时生产量

19、ECR:Engineering Change Reguirement 工程变更需求

20、ECN:Engineering Change Notice 工程变更通知

21、R&D:Reserch &Development 研发22、PE:Process Engineering 生技

23、IE:Industrial Engineering 工业工程24、PC:Production Control 生管

25、MC:Meterial Control 仓管26、MFG:Manufacturing 制造

27、PDCA:Plan计划,Do执行,Check查核,Action矫正

28、MRP:Meterial Reguirement Planning 物料需求计划29、PR:Purchasing Requirement 采购需求

30、PO:Purchading Order 采购订单31、MO:Manufacturing Order 制造命令

32、Specification of Quality 品质规格33、Inspection Specification 检验规格

34、CR defect:Critical defect 严重缺点35、MAJ defct:major defect 主要缺点

36、MI defect:Minor defect 次要缺点37、Normal inspection:正常检验

38、Tigtened Inspection:加严检验39、Reduced Inspection:减量检验40、Yield:良品率41、Defective Percentage:不良率42、Lot Rejected Percentage:批退率

43、SPC:Statistical Process Control 统计制程管制

44、QFD:Quality Function Deployment 品质机能展开

是一种有系统的手法,从掌握顾客需求,将需求转换成代用特性,来订定产品或服务的设计品质标准,然后再将设计品质有系统的展开到各个机能零件或服务的项目的品质、以及制造工程各要素,或服务过程各要素的关系上,使产品或服务在事前,就能完成品质保证,符合顾客的要求。

45、Riliability Test:可靠性测试46、Life Test:寿命试验47、Drop Test:落地试验

48、Vibration Test:振动测试49、Temperature/Humidity Test:温湿测试

50、Hi-pot &Insulation Test:高压及绝缘测试

51、MTBF:Mean Time Between Failure 平均故障间隔。是指故障马上修理之元件或系统之平均无故障时间,为之平均故障间隔。52、Quality Indes:品质指数

品质基本常识

一、基础篇

1、何为品质?

ANS:品质就是要符合既定规范及满足客户的需求,亦指达到制品的使用目的所具备的性能。

2、何为品管?

ANS:就是设定管制标准,运用统计技术与数据分析管理应用或进行一切

品质管制活动,以达成品质管理目标,即称之。

3、何为品质系统?

ANS:执行品质管理的组织架构、职责、程序、过程和资源等。

4、何为PDCA?

ANS:即戴明管理循环,所谓P(Plan)计划、D(Do)执行、C(Check)查核、A(Action)矫正。

亦即凡事先行计划,再按计划执行,执行后再予以查核,遇不妥处并作检讨修正,使原计划更趋完善,如此反复循环,持续不断改善运作,称之PDCA管理循环。

5、何为进料品管(IQC)?

ANS:就是采购人员向供应商下订单,厂商于交货物料件,进料品管人员依进料检验标准(图纸、检验标准及封样样品等)实施抽样或全检管制厂商交货品质称之。

6、何为制程品管(IPQC)?

ANS:IPQC人员负责对制程设计的工艺流程,检验站之地点及品质特性要求,转运规定(入库作业程序,物料搬运规定)、标准设计(产品标准、制造标准、管理标准、检验设备),标准之修改,均依QC工程图及检验标准加以验证管制之。

7、何为品质保证(QA)?

ANS:为提供适切之信心,以使一项产品或服务满足所设定之品质要求,所需建立之各项必要的规划性及系统性之措施,亦即QA人员负责针对完成品,依既定成品检验标准加以验证管制之,并对客诉问题点协助追踪与处理结案效果之确认。

8、何为品质工程(QE)?

ANS:为品管部门最高技术单位,亦为品质管辖统一技术中心。QE人员负责对产品开发图纸审查及试作样品,量试品质检试(含可靠性试验),意见反馈,并对IQC/IPQC/QA品质异常及客诉进行不良分析及建立防止再发对策,另以QIT群技作业以发挥团队协作改进专案品质问题的解决。

9、何为AQL?

ANS:Acceptable Quality Level品质允收水准,即物件依美军MIL-STD-105E抽检计划表,实施随机取样抽查检测,以发生不良数多少,占批量检验不良率百分比判定该批量允收水准抽样检查品质管制方法,称之。

10、何为PPM?

ANS:Parts Per Million零件百万分之一的不良率,即制程生产物件以6σ管制措施,产出百万分之一趋近于零(品质全良品)(不良品为零)的新品质管制方法,称之。

11、何为随机抽检?

ANS:在批量群体在不同分散批里,任意抽取检验样本数,称之。

12、何为SOP(Stamdard Operational Process)?

ANS:即作业指导书,为提供第一线作业者或操作者参照使用之,作业程序规范,以避免错误或人为失误,造成品质系统运作执行上偏差而无法达成品质经营目标和品质政策之要求。

13、何为SIP(Standard Inspected Process)?

ANS:即检验标准书,为提供第一线作业者或品管人员参照使用之检验程序规范,以避免错误或人为失误,造成品质系统运作执行上偏差而无法达成品质经营目标和品质政策之要求。

14、何为CR defect(Critcal defect)?

ANS:最严重缺点,即品质系统运作或产品检验之结果,导致功能全部丧失,亦或系统作业之运作或产品特性均有可靠度失败,安规违背,皆属之。

15、何为MAJ defect(Major defect)?

ANS:主要缺点,品质系统运作或产品检验之结果,导致局部功能异常或失效,亦或系统作业文件品质运作或产品外观有重大瑕疵,难以让人接收者,均属之。

16、何为MI defect(Minor defect)?

ANS:次要缺点,品质系统运作或产品检验之结果,均能显见正常功能效果,但仍有不足作业上或产品上瑕疵,无法全面达成客户满意度者,均属之。

17、何为Yield?

ANS:良品率,是一种以中心思想以良品率出发点为基准,考量制程管制一次通过率,制程产出的产品率作控管之设定品质目标数据。尤以在半导体业界广泛被采用,自动化生产零组件业界亦采用之。

18、何为特准(特采)“CONCESSION、WAIVE”?

ANS:对于不符合规定之一定数量的材料,零组件或已制成的完成品,以书面批准采取全选择良品使用或加工后使用,亦或降低标准使用,甚至直接放行。

19、何为异常矫正管理?

ANS:根据发生了不良的结果,去回馈性报告并采取行动,实施防止再发措施,以达成品质改善管理目标,即称之。

20、何为ZD(Zero Defect)?

ANS:零缺点,就是工作零缺点,第一次就把事情做对。

21、何为自主检查?

ANS:作业人员自己检查自己的作业,自己确认其为正确无误,确实保证自己所作产品良好,绝对不把不合格品交给你的客户(下一个工程或下一个人)。

22、何为工作方法改善?

ANS:就是将工作中不方便或不满意的地方,寻求更容易与更佳的工作途径,以提高工作效率,且使工作者感到轻松愉快。

23、何为脑力激盪法(BRAIN STORMING)?

ANS:这方法被公认为思考法的始祖,为奥斯朋所创,是以下几个人为一组集体讨论,鼓励人员在(1)严禁恶意批评;(2)欢迎自由奔放提出构思;(3)重量不重质;(4)欢迎搭乘免费车;四项原则下,尽量提出

新的构想,以谋求解决问题方法,便是所谓“脑力激盪法”。

24、何为5w1H法?

ANS:所谓五个W一个WH,是指为何、何事、何地、何时、何人及如何,也就是由六个方面探讨,发觉问题的症结,以使改进。

为何——WHY 何时——WHEN 何时——WHAT

何人——WHO 何地——WHERE 如何——HOW

25、何为“3S运动”?

ANS:所谓3S是指前述之标准化(SANDARDIZATION)、简单化(SIMPLI-

FICATION)、专业化(SPECILIZATION),因三者之第一英文字母均为S,故称为3S,亦即简单化+

标准化+专业化=大量生产或高度生产力。

26、何为“7S运动”?

ANS:7S是指取整理、整顿、清扫、清洁、教养、力行、快步伐之七项罗马发间字首而由来的。它是标准化推动的起点,亦是导入ISO9000推行基本作业。

27、何为目标管理?

ANS:目标管理又称为成果管理,亦称标准管理,是由美国管理学者杜鲁克于一九五四年所提出的一种管理科学,其意义简单的说目标管理就是主管和部属共同订定目标,安排达成目标进度,同时对目标成果采取严格评

核的一种管理制度。

28、何为顾客满意度?

ANS:简言之,就是“商品*服务*企业形象=顾客满意度”。

二、品质专业术语

1、.QCC(Quality Control Circle)品管圈

注解:品管圈是同一工作场所或相关部门五人以上十人以下,共同启发相互激励;并运用各种手法、技巧等、为达共同目标或解决问题,以全员参与方式继续不断的进行改善活动。

2、.QIT(Quality Improvement Team)品质改善小组

注解:针对专案管理,运用跨部门精英团队,结合小组成员智慧,运用脑力激盪方法,发拙并改进作业及产品上之缺失,以期达到提升工作品质,管理品质,产品品质,推展以品质为中心的自主品保作法,其为公司人

力与资产效率计划里的一环节,可以说是为了改善品质所组成的“群力小组”。

3、.Reliability可靠度

注解:产品在规定条件下,及指定时间内,可执行所要求的功能的能力。

4、.Product Liability产品责任

注解:生产者和其他人员(分包商、代理商等),因产品或服务造成人员伤害、财产损害或其他伤害等,所应赔偿的责任。

5、.Reliability Test可靠性试验

注解:即可靠性决定试验,可靠性适合试验之总称。

是一种为达成客户满意度,对新产品开发及正货批量生产产品依规定条件下,及指定时间内进行各项要求

的功能品质保证试验验证管制之,即为可靠性试验。

6、.Design Review设计审查

注解:在项目的设计阶段里对于性能、机能、可靠性等,一面考虑价格、交期等,一面对设计进行审查谋求改善。在审查方面是由设计、制造、检查、运用等各领域的专家。

7、.SQC(Statistical Quality Control)统计品管

注解:由SHEWHART及美国军方于二次世界大战期间所发展出的统计品管技术。它包含(1)管制图基本技术;

(2)抽样计划。

8、.SPC(Statistical Process Control)统计制程管理

注解:SPC=SQC+Quality Planning And Design它所强调的重点,除包含事后制程之品质管理外,并且包含品质策略的运作,使SPC与市场策略相结合,提升产品之竞争力。

缩写英文对照中文术语

8D 8 Disciplines Of Solving Problem 解决问题8步法

AC./RE. Acceptable / Rejective 允收/拒收

AQL Acceptable Quallity Level 允收水准

ABB Activity-Based Budgeting 实施作业制预算制度

ABC Activity-Based Costing 作业制成本制度

ABM Activity-Based Mangement 作业制成本管理

APS Advanced Planning And Scheduling 应用程式服务供应商

APQP Advanced Product Quality Planning 先期产品品质规划

ANOVA Analysis Of Variance 方差分析

AAR Appearance Approval Report 外观承认报告

AC Appraisal Cost 鉴定成本

ASL Approved Suplier List 合格供应商清单

AVL Approved Vendor List 认可的供应商清单

ATP Available To Promise 可承诺量

BSC Balanced Score Card 平衡记分卡

BOM Bill Of Material 材料明细

BTF Build To Forecarst 计划生产

BTO Build To Order 订单生产

BPR Business Process Reengineering 企业流程再造

CPK Capability Of Process 修正过程能力指数

Ca. Capability Of Accuraty 精确度指数

Cp. Capability Of Precesion 精密度指数

CRP Capacity Requirement Planning 产能需求规划

C. OF C. Certificate Of Compliance (质量)承诺证明书

CEO Chief Excutive Officer 执行总裁

CQC Companywide Quality Control 全公司范围的品质管理

CPM Complaint Per Illion 每百万报怨次

CAD Computer Aided Design 计算机辅助设计

CTO Configuration To Order 客制化生产

CRC Contract Review Committee 合同评审委员会

CIF Cost Inusance And Freight 到岸价格

COQ Cost Of Quality 品质成本

CPM Critical Path Method 要径法

CTQ Critical Quality 关键质量

CAR Crrective Action Report 纠正措施报告

CRM Customer Relationship Management 客户关系管理

CR Customer's Risk 消费者冒险率

DSS Decision Support System 决策资源系统

DS/SS Def.Size/Sample Size 缺点数/样品数

DPU Defect Per Unit 单位缺陷数

DPMO Defects Per Million Opportunity 百万个机会中的缺陷数

DMADV Define\Measurement\Analysis\Design\Verify 确定、测量、分析、设计、验证

DMAIC Define\Measurement\Analysis\Improvement\Control 确定、测量、分析、改善、控制

DEPT. Department 部门

DMT Design Matuing Testing 成熟度验证

DOE Design Of Experiment 实验设计

DVT Design Verification Testing 设计验证

DRP Distribution Resource Planning 运销资源计划

DTS Dock To Stock 免验

DCC Document Control Centre 文管中心

DBE Drum-Buffer-Rope 限制驱导式排程法

EOQ Economic Order Quantity 基本经济订购量

EMC Electric Magnetic Capability 电磁相容

EC Electronic Commerce 电子商务

EDI Electronic Data Imterchange 电子资料交换

EC Engenering Change 工程变更

ECN Engenering Change Notice 工程变更通知

ECRN Engineer Change Request Notice 原件规格更改通知

ERP Enterprise Resource Planning 物料需求计划

EI&PM Employee Involvement & participative Management 全员参与法

EIS Executive Information System 主管决策系统

FAE Field Application Engineer 应用工程师

FQC Finish Or Final Quality Control 成品品质管制

FAI First Article Inspection 首件检验

FMEA Failure Mode And Efects Analysis 失效模式及效应分析

Yft First Time Yield 首次通过率

FMS Flexible Manufacture System 弹性制造系统

FCST Forecast 预估FOB Free Of Board 离岸价

G R&R Gauge Reproducility & Repeatability 量具再现性与再生性

GWQC Groupwide Quality Control 全集团范围的品质管理

IQC Incoming Quality Control 进料品质管制

ISAR Initial Sample Approval Request 首批样品认可

IPQC In-Process Quality Control 过程品质管制

ISO International Standardization Orgnization 国际标准化组织

JIT Just In Time 即时管理

KCP Key Control Point 关键控制点

KM Knowledge Management 知识管理

LDPU Latent DeFect Per Unit 单位产品潜在缺陷

LTC Least Total Cost 最小总成本法LUC Least Unit Cost 最小单位本法LS Lobour Scrap 工时损失LRR lot Rejective Rate 批退率LTPD Lot Tolerance Percent Defective 拒收水准

L4L Lot-For-Lot 逐批订购法

LCL Lower Control Limit 下控制界限

LSL Lower Specification Limit 下规格界限

MRO Maintenance Repair Operation 请修(购)单

MIS Management Information System 资讯系统

MO Management Order 制令

MES Manufacturing Execution System 制造执行系统

MRP-II Manufacturing Resourece Planning 制造资源规划

MPS Master Production Scheduling 主生产排程

MRP Material Requirement Plan 物料需求规划

MRB Material Review Board 物料鉴审委员会

MSDS Material Safety Data Sheet 物质安全资料表

MS Material Scrap 材料报废

MTBF Mean Time Between Failure 平均故障间隔时间

MSA Measurement System Analysis 测量系统分析

NG Not Good 不良

OLAP On-Line Analytical Processing 线上分析处理

OLTP On-Line Transaction Processing 线上交易处理

OPT Optimized Production Technology 最佳生产技术

ODM Original Design & Manufacture 委托设计与制造

OEM Original Equeitpment Manufacture 原始设备制造商/委托代工

OQC Out-Going Quality Control 出货品质管制

PPM Part Per Million 百万分之……

PDCA Plan Do Check Action PDCA管理循环

PSO President Staff Office 总经理办公室

PM Prevention Mmaintenance 预防维护

PC Preventive Cost 预防成本

PR Producer's Risk 生产者冒险率

PDM Product Data Management 生产资料管理系统

POH Product On Hand 预估在手量

PPAP Production Part Approval Process 生产品核工业准程序

PERT Program Evaluation And Review Technique 计划评核术

P/O Purchase Order 订单

QA Quality Assurance 质量保证QC Quality Control 质量管制

QCC Quality Control Circle 品管圈QCFS Quality Control Flow Sheet 品质控制流程图

QDN Quality Deviation Notice 品质异常通知

QDR Quality Deviation Request 品质异常回复

QE Quality Engineering 品质工程

QFD Quality Function Depioyment 品质功能展开

QIT Quality Improvement Team 品质改善团队

QIS Quality Information System 品质信息系统

QS9000 Quality System 9000 品质系统9000

QSA Quality System Assessment 品质系统评鉴

ROP Re-Order Point 再订购点

R&D Reserrch And Development 研究开发

RMA Returned Material Approval 进货验收

RC Rework Cost 返工费用

RPN Risk Priority Number 风险领先指数

Yrt Rolled Thoughtput Yield 全过程通过率

RCCP Rough Cut Capacity Planning 粗略产能规划

S S 样本偏差SO Sales Order 订单

SFC Shop Floor Comtrol 现场控制σ Sigma 标准差

SOR Special Order Request 特殊订单需求SPEC. Specification 规范/规格SDCA Standardzation Do Check Action SDCA管理循环

SPC Statistical Process Control 过程统计控制

SIS Strategic Information System 策略资讯系统

SWOT Strength\ Weakness \Oportunity\ Treats 企业SWOT分析资料

SQD Supplier Quality Develepment 供应商品质开发

SCM Supply Chain Management 供应链管理

TOC Theory Of Constraints 限制理论

Ytp Thoughtout Yield 过程通过率

TMC Total Manufacture Cost 总制造成本

TPM Total Production Management 全面生产管理

TQM Total Quality Management 全面品质管理

UCL Upper Control Limit 上控制界限

USL Upper Specification Limit 上规格界限

WIP Work In Process 在制品

Xbar X bar X平均值

QA Quality Assurance 品质保证QE QUALITY ENGINEER质量工程师QC Quality Control 品质控制IQC Incoming quality control 来料检验OQC output quality control 出货检验IPQC in process quality control 制程检验

OLQC on line quality control 在线检验QS:Quality Safety 质量安全SQE: SUPPLIER QUALITY ENGINEER供应商质量工程师

FQC :final quality control 完成品检验

DQA :Document Quality Assurance 设计品质保证

DQC Document Quality Control 文件品管

AQL Acceptable Quality Level. 可接受品质水准

ASL Approved Supplier List. 认可供应商清单

BCC Brazil Customer Center. 巴西客户中心

CA Corrective Action. 矫正措施

CLCA Closed Loop Corrective Action. 封闭循环矫正措施

CCC Closed Loop Center. 封闭循环中心

CND Can Not Duplicate. 无法复制

DPPM Defective Parts Per Million. 缺陷零件每百万分之几

DPHU Defects Per Hundred Units. 缺陷每百分之几

DVT Design Verification Test. 设计认证测试

ECO Engineering Change Order. 工程变更指令

ECN Engineering Change Notification. 工程变更通知

EMF European Manufacturing Facility. 欧洲制造设备

EMR Electro Mechanical Repair. 电机维修

EOL End of Life. 寿命终止

ESI Early Supplier Involvement. 早期供应商参与

ESG Enterprise Systems Group. 企业系统团队

FA Failure Analysis. 失效分析

FCS First Customer Shipment. 第一客户出货商

GSQE Global Supplier Quality Engineer. 全球供应锁品质工程

IFIR Initial Field Incidence Rate. 起始退货比例(起始市场退货比例)

IPO International Procurement Office. 国际采购办公室

IQA Incoming Quality Assurance. 进料品质保证

ISIR Initial Soft Call Incidence Rate. 起始软性诉求意外比例

LOB Line Of Business. 事业生产线

LRR Line Reject Rate. 生产线退货比例

MPA Master Purchase Agreement. 主要采购合同

MPP Master Production Plan. 主要生产计划

MPR Material Purge Request. 材料清除需求

MRB Material Review Board. 材料审核会议

MQE Manufacturing Quality Engineer (or Engineering) 制造品质工程

MTBF Mean Time Between Failures. 失效平均间隔时间

NDA Non-Disclosure Agreement. 不可外传的合同

NPI New Product Introduction. 新产品导入

NPO New Product Operations. 新产品运作

OBA Out of Box Audit. 拆箱督核

OBE Out of Box Experience. 拆箱经历

ORT Ongoing Reliability Test. 进行中的可靠测试

PFG Product Features Guide. 产品外观指导书

PSG Personal Systems Group. 个人系统事业群

PPID Piece Part Identification. 片段零件确认

PRP Phase Review Process. 阶段审核过程(事业、业务、要事问题)

QBR Quarterly Business Review. 每季审核.

QPA Quality Process Audit. 品质制程督核

QSA Quality Systems Audit. 品质系统督核

RSQE Regional Supplier Quality Engineer. 区域供应商品质工程

RTS Ready To Ship 准备出货

SCAR Supplier Corrective Action Request. 供应商矫正措施需求)

SQE Supplier Quality Engineer 供应商品质工程-

STR Strategic Technology Resource Group 策略技术资源群

TTR Technology Transition Roadmap 技术转移路程图

VIFIR Verified Initial Field Incidence Rate 确认起始市场不良比例

VLRR Verified Line Reject Rate 确认生产线退货比例

SQE——供应质量工程师OQC——出厂检验

IQE——原材料质量工程师IPQE——过程质量工程师

FQE——最终品质工程师QSE——质量体系工程

QAE——品质保证工程VQE——vendor Quality Engineer厂商品质工程师QE ——品质工程师IQC——品质检验控制QA——品质分析师JQE——Joint Quality Engineer是接口品质工程师(Joint Quality Engineer,Dell 系供应商特有)DQA——是设计品保工程师

IPQC——In-process Quality control过程质量控制

FQC——Final Quality control最终品质控制QST——Quality system team品质体系小组IQC——来料品质控制- OQC——出货品质控制FQC——入库品质控制IPQC——过程品质控制QC——quality control质量控制

品质基础知识(培训1)

品质基础知识 一.常用术语: QC:品质控制QA:品质保证GB :中国国家标准QCC :品质圈 IQC :来料控制IPQC :制程控制OQC :成品控制TQM :全面质量管理 QE:品质工程SQE :来料品质工程师QAE :质量保证工程师 BOM :物料清单WI :作业指导书SOP:检验指导书AQL :允收标准 二.执行产品检验的依据: A.客户承认规格书 B.抽样计划(MIL —STD —105E) C.品质允收水准(AQL值) D.检验指导书、工程资料、样品等 三.手机锂离子电池常规性检查的主要项目: A.外观 B.尺寸 C.功能 D.包装 (1.1)外观包括: 电芯表面是否有严重的凹点,刮伤,是否漏液,容量等喷码内容是否正确; 保护板五金是否有氧化,是否存在严重色差等; 低温注塑(灌胶)后是否存在缩水、溢胶、披锋、变形等;点焊后是否存在脱焊、炸点等; 贴商标后表面是否有气泡、异物引起的颗粒凸点、漏电芯等; (1.2)尺寸包括:长、宽、厚 (1.3)功能包括: 开路电压、内阻、ID/NTC电阻、过充保护、过放保护、过流保护等; (1.4)包装包括: 商标、PE袋是否用错,内外箱标示是否正确,包装数量是否无误等; 四?常用的品质手法 (4.1 )QC七大手法: 旧: 检查表:收集、整理资料;排列图:确定主导因素;散布图:展示变数之间的线性关系;因果图:寻找引发结果的原因;分层法:从不同角度层面发现问题;直方图:展示过程的分布情况;控制图:识别波动的来源; 新: 关联图:理清复杂因素间的关系;系统图:系统的寻求实现目标的手段;亲和图:从杂乱的语言资料中汲取资讯;矩阵图:多角度考察存在的问题,变数关系;PDPC法 :预测设计中可能出现的障碍和结果;箭条图:合理制定进度计划; 矩阵资料解析法:多变数转化少变数资料分析; (4.2)5M1E 分析法: 人(Man/Manpower ):操作者对质量的认识、技术熟练程度、身体状况等; 机器(Machine ):机器设备、工夹具的精度和维护保养状况等; 材料(Material ):材料的成分、物理性能和化学性能等; 方法(Method ):这里包括加工工艺、工装选择、操作规程等; 测量(Measurement):测量时采取的方法是否标准、正确; 环境(Environment )工作地的温度、湿度、照明和清洁条件等; 由于这几个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

质量控制基本知识

质量控制基本知识 一栅栏技术 栅栏理论是德国食品专家L.Leistner提出的一套系统科学地控制食品贮藏保鲜期的理论。栅栏技术(hurdle techlogy)是指在饰品设计、加工和贮藏过程中,利用食品内部能阻止微生物生长繁殖方面,栅栏技术已经得到广泛应用。 1栅栏因子 食品防腐上最常用的栅栏因子,都是通过加工工艺或添加剂方式设置的,总计已在40个以上,这些因子均可用来保证食品微生物稳定性以及改善产品的质量。现将肉制品中几种主要的栅栏因子简介如下: 热加工(H) 高温热处理是最安全和最可靠的肉制品保藏方法之一。加热处理就是利用高温对微生物的致死作用。从肉制品保藏的角度,热加工指的是两个温度范畴:即杀菌和灭菌。 A、杀菌 杀菌是指将肉制品的中心温度加热到65-75℃的热处理操作。在此温度下,肉制品内几乎全部酶类和微生物均被灭活或杀死,但细菌的芽孢仍然存活。因此,杀菌处理应与产后的冷藏相结合,同时要避免肉制品的二次污染。 B、灭菌 灭菌是指肉制品的中心温度超过100℃的热处理操作。其目的在于杀死细菌的芽孢,以确保产品在流通温度下有较长的保质期。但经灭菌处理的肉制品中,仍存有一些耐高温的芽孢,只是量少并处于抑制状态。在偶然的情况下,经一定时间,仍有芽孢增殖导致肉制品腐败变质的可能。因此,应对灭菌之后的保存条件予以重视。灭菌的时间和温度应视肉制品的种类及其微生物的抗热性和污染程度而定。 低温保藏(t) 低温保藏环境温度是控制肉类制品腐败变质的有效措施之一。低温可以抑制微生物生长繁殖的代谢活动,降低酶的活性和肉制品内化学反应的速度,延长肉制品的保藏期。但温度过低,会破坏一些肉制品的组织或引起其它损伤,而且耗能较多。因此在选择低温保藏温度时,应从肉制品的种类和经济两方面来考虑。 肉制品的低温保藏包括冷藏和冻藏。 冷藏(refrigeration)就是将新鲜肉品保存在其冰点以上但接近冰点的温度,通常为–1-7℃。在此温度下可最大限度地保持肉品的新鲜度,但由于部分微生物仍可以生长繁殖,因此冷藏的肉品只能短期保存。另外,由于温度对嗜温菌和嗜冷菌的延滞生长期和世代时间影响不同,故在这二类微生物的混合群体中,低温可以起很重要的选择作用,引起肉品加工和储藏中微生物群体构成改变,使嗜温菌的比例下降。例如在同样的温度下,热带加工的牛肉就较寒带加工的牛肉保质期长,这主要是因为前者污染菌多为嗜温菌而后者多为嗜冷菌。 水分活性(aw) 水分活性是肉制品中的水的蒸汽压与相同温度下纯水的蒸汽压之比。当环境中的水分活性值较低时,微生物需要消耗更多的能量才能从基质中吸取水分。基质中的水分活性值降低至一定程度,微生物就不能生长。一般地,除嗜盐性细菌(其生长最低aw值为0.75)、某些球菌(如金黄色葡萄球菌,aw值为0.86)以外,大部分细菌生长的最低aw均大于0.94且最适aw均在0.995以上;酵母菌为中性菌,最低生长aw在0.88-0.94;霉菌生长的最低aw为0.74-0.94,aw在0.64以下任何霉菌都不能生长。

品质知识培训

《品质知识培训》 一、产品品质检验目的: 产品品质标准的建立,为企业提供了几种: 1.减少了品质纠纷 2.为对外品质保证提供了依据 3.使品检工作有据可依 4.使制造者明确品质要求 二、产品品质标准之适度性 产品品质标准要建立在认同的基础上,根据公司实际生产条件而定,一个 适度的品质标准。有利于提高公司的生产技术水平面和管理水平,即稍高于公司现行可达到的水平。 三、产品品质标准基本内容 1.产品名称、规格及图示 2.检测方法、条件 3.检测设备及工具 4.品质合格判定标准 5.产品实物样品 6.产品质量符合性、化学性、物理性、技术指标和参数 四、生产线各工序品质检验标准 1.来料检验 品质部对大部份来料实行抽检,只对电芯和保护板实行全检。品质 部对抽检的来料判定可分为合格、不合格、分选、返加工、特采判定 合格的产品也只是实施抽检而非全检、现客户对产品的要求很高,且

抽样检后判定合格的产品仍有不良品,所以生产线有义务对所有上线 物料进行全检。 在上线全检过程中,检出的不良品可由品质部签样板,生产执行。2.辅料加工 ①. 镍片上锡: 确认需要上锡的镍片尺寸符合和业指导书,浸锡尺寸也要符合作业指导书。如 浸锡尺寸太少在生产中容易造成虚焊或焊接不牢,如浸锡尺寸太多,遇易造成镍片弯折不动影响组装。 ②.粘贴胶纸 确认需要贴的胶纸及尺寸符合作业指导书要求,确认需要贴的电芯型号 及供应商符合作业的指导书。要求避免贴错。 ③.装五金保护板 确认五金无变形、无生锈。五金可完全装配在胶壳上,无装配等或装 配太松现象,保护板可与五金胶壳完全装配,组装到位。 3.生产工序 ①. 点焊: 点焊应无烧焦发黑现象,点焊拔脱力单点应羽.8Kg,用夹具紧镍片, 垂直于点焊面固定在拉力计上进行拉拔,当镍片及电芯有变化时,应重 新再确认。 ②.粘贴胶纸 所贴胶纸符合产品要求,所贴胶纸粘贴牢固,无破损起折,粘贴位置与 工艺只要求一致。

质量管理体系基本知识培训讲义

质量管理体系基本知识培训讲义 质量管理体系基本知识培训讲义 第一章强制性产品认证

第一节概述 所谓3C认证,就是”中国强制认证”(英文名称为”China Compul-sory Certification”,缩写为”CCC”,简称”3C”认证)。 3C认证是中国新的安全许可制度,统一并规范了原来的”CCIB认证”和”长城认证”,符合国际贸易通行规则,是中国质量认证体制与国际接轨的重要政策之一,既能从根本上强制企业提高管理水准和产品质量,又有利于建立公平、公正的市场准入秩序。 <强制性产品认证管理规定> 12月3日发布, 5月1日起施行。从今年5月1日起(现已延期至8月1日),凡列入<第一批实施强制性产品认证的产品目录>19大类132种产品,没有经过3C 认证的,一律不准出厂或进口,更不得上市销售。 第二节 3C认证步骤 3C认证模式:型式试验+初始工厂审查+获证后监督 1 认证申请 1.1 申请单元划分 1.2 申请资料 2 型式试验 3 初始工厂审查 4 获证后监督

4.1 认证监督检查频次 4.1.1 一般情况下从获证后的12个月起,每年至少进行一次监督检查。 4.1.2 若发生下述情况之一可增加监督频次: 1) 获证产品出现严重安全、环保质量问题或用户提出安全、环保质量方面的投诉并经查实为生产厂责任时; 2) 认证机构有足够理由对获证产品与标准要求的符合性提出质疑时; 3) 足够信息表明生产厂因变更组织机构、生产条件、质量管理体系等,从而可能影响产品符合性或一致性时。 4.2 监督的内容 4.2.1 工厂质量保证能力复查 从获证起的四年内,工厂质量保证能力复查范围应覆盖附件4的全部内容。每个工厂的复查时间一般为1~2个人日。 获证后的第五年,应按附件4的规定对工厂质量保证能力进行全面审查,审查内容和审查时间与初始工厂审查相同。 4.2.2 产品一致性检查 从获证起,按本规则4.3.1.2条的规定进行现场核查。现场核查中产品安全、环保性能的检查内容一般为产品例行检查中的制动、灯光调整和排放检测项目,但发生4.5.1.2条所列情况之一时应增加相应的型式试验项目,当工厂的检测条件不具备时应封样送指定检测机构检测。

品质控制基本知识及QCQA

1.摘: 某人曾经对营销管理所做的精彩阐述--即5W1H(what、why、where、when、who、how)的问题,具体说开来,5W1H中的每一个单词都有着丰富的内涵: what--为了拓展业务,应该做哪些事情?我们对客户的现状了解有多少?未来的业务发展趋势是什么样子的?我们可以在哪些方面帮助客户?……… why--为什么要这样做,而不那样做?有更好的实现途径吗?……… where--去哪里?核心客户在哪里?………. when--什么时间?最佳的拜访时间在什么时候?这个阶段应该重点探讨什么问题?………. who--拜访谁?从那里能获得那些重要的信息?决策者和参与决策者体系是什么样的?彼此的了解和信任够不够?………. how--怎么做?………. 项目管理做好5W1H就已经很不错了 2.每年对产品和体系进行两次左右的评审,然后针对审核的问题制定改进计划 3.質量計划有許多種:比如針對產品質量控制的QC工程圖,還有針對階段性影響品質的因素進行研究分析而作出的改進計划等. 4. 當然在作質量控制計划前首先要知道需要改善的課題是什么?需要哪些資源支持,需要哪些部門的人配合執行?是否可以得到高層的批准与支持. 找出存在的問題后列出改善的方案(方案的可行性要作重點評估)與步驟.當然只是可以改善產品質量或者是改善系統的策划活動都可以謂之為“質量控制計划”,多用點心哦,很多時候計划僅僅是推行改善與進步的基礎. 5.其实你说的只对了一半,这只是质量改进计划的目标,而这些目标靠什么实现?这才是重点,就是你的质量改进措施!因为目标谁都可以定,定多少都行,关键看你能不能实现,怎么实现,而这需要现实条件支持!本人认为针对产品如何提升保证产品质量的过程控制,包括材料进货过程加工和后序检验等等,这是质量改进计划的重点!!!!!!当然,通过改进产品设计也可以! 6.质量改进计划由何而来 《质量改进计划》,是根据什么而来的呢?如果我设定的《质量目标》在预计的时间内没有达到,那么根据《质量考核记录》的结果,我是不是就要做一个《质量改进计划》呢?在前面大家的回复中表嗒的内容好像《质量改进计划》可以有很多的方向? 什么是QC? QA和QC有什么区别? QC即英文QUALITY CONTROL的簡稱,中文意義是品質控制,其在ISO8402:1994的定義是“爲達到品質要求所採取的作業技術和活動”。有些推行ISO9000的組織會設置這樣一個部門

{品质管理品质知识}质量专业基础知识与实务

{品质管理品质知识}质量专业基础知识与实务

A.1983B.1985C.1992D.1998 7、下列不属于对质量专业人员处理好同事关系的要求的是()。 A.多赞美和抬高同事,发现同事的长处并请教 B.要注意对他人在工作中的贡献给予肯定 C.努力帮助所管理或指导的人员在专业上不断成长和提高 D.不进行不公平竞争,与所有的同行或有业务往来的人士发展友好关系,增进信任程度 8、下列不属于程序的理解要点的是()。 A.程序指的是一种方法、途径 B.方法、途径未必是程序,程序是一种规定的方法、途径,为进行某项活动或过程可能有多种方法、多种途径,其中所规定的一种方法或途径就是程序C.程序不是文件,但程序可以文件的形式存在 D.某项活动或过程一般有多种程序 9、某长度测量值为19.80mm,有效位数为()位。 A.2B.3C.4D.不确定 10、测量一根标称值为10.2mm的甲棒长度时,得到的实际值为10.0mm;而测量一根标称值为100.2mm的乙棒长度时,得到的实际值为100.0mm,则两个中较准确的是()。 A.甲B.乙C.甲与乙一样准确D.不能判断 11、其效应可以通过修正来消除的是()。 A.系统误差B.随机误差C.随机变量D.所有误差都可以 12、狭义的认为,计量是与测量结果()有关的,与测量不确定度联系在一起的一种规范化的测量。 A.有效度B.准确系数C.误差范围D.置信度 13、如掷一颗骰子,事件A=“出现4点”,事件B=“出现偶数点”,则A、B的关系可以表示为()。 A.A=BB.ABC.ABD.AB 14、=()。

A.n!/x!(n-x)!B.n!/x! C.(n-x)!/n!D.x!/n! 15、下列说法正确的是()。 A.μ0.1=μ0.9 B.μ0.5=1 C.由于μ0.9495=1.64,μ0.9505=1.65,则μ0.95=1.645 D.正态分布一定是偶函数 16、下列说法错误的是()。 A.-θ是估计量与真值θ的偏差,是随机的 B.样本均值是总体均值μ的无偏估计 C.样本标准差s是总体标准差的无偏估计 D.样本方差s2是总体方差σ2的无偏估计 17、u的α分位数uα是满足下列等式的实数:P(U≤Uα)=()。 A.α/2B.αC.1-αD.1-α/2 18、下列不能作为检验批的是()。 A.同型号B.同等级,同种类 C.不同来源D.生产条件、日期基本相同 19、在抽样检验中,认为是最被关注的一种不合格为()。 A.A类不合格B.B类不合格 C.C类不合格D.不合格 20、接收质量限AQL是对生产方的过程质量提出的要求,是允许的生产过程平均的()。 A.平均值B.最小值 C.最大值D.初值 21、在确定AQL值时,也必须考虑产品对下道工序的影响和产品的价格,产品对下道工序影响大,AQL取值越();产品越贵重,AQL应越()。 A.大,大B.大,小 C.小,大D.小,小

品质控制基本知识

品质控制基本知识 一.品质控制的演变 1.操作者控制阶段:产品质量的优劣由操作者一个人负责控制。 2.班组长控制阶段:由班组长负责整个班组的产品质量控制。 3.检验员控制阶段:设置专职品质检验员,专门负责产品质量控制。 4.统计控制阶段:采用统计方法控制产品质量,是品质控制技术的重大突破,开创了品质控制的全新局面。 5.全面质量管理(TQC):全过程的品质控制。 6.全员品质管理(CWQC):全员品管,全员参与。 二,品质检验方法 1、全数检验:将送检批的产品或物料全部加以检验而不遗漏的检验方法。适用于以下情形: ①批量较小,检验简单且费用较低; ②产品必须是合格; ③产品中如有少量的不合格,可能导致该产品产生致命性影响。 2、抽样检验:从一批产品的所有个体中抽取部分个体进行检验,并根据样本的检验结果来判断整批产品是否合格的活动,是一种典型的统计推断工作。 ①适用于以下情形:a. 对产品性能检验需进行破坏性试验; b. 批量太大,无法进行全数检验; c. 需较长的检验时间和较高的检验费用; d. 允许有一定程度的不良品存在。 ②抽样检验中的有关术语: a.检验批:同样产品集中在一起作为抽验对象;一般来说,一个生产批即为一个检验批。可以将一个生产批分成若干检验批,但一个检验批不能包含多个生产批,也不能随意组合检验批。 b.批量:批中所含单位数量; c.抽样数:从批中抽取的产品数量; d.不合格判定数(Re):Refuse的缩写即拒收; e.合格判定数(Ac):Accept的缩写即接收; f.合格质量水平(AQL):Acceptable Quality Level的缩写。通俗地讲即是可接收的不合格品率。 3、抽样方案的确定:我厂采用的抽样方案是根据国家标准GB2828《逐批检验计数抽样程序及抽样表》来设计的。具体应用步骤如下: ①确定产品的质量判定标准: ②选择检查水平:一般检查水平分Ⅰ、Ⅱ、Ⅲ;特殊检查水平分S-1、S-2、S-3、S-4,一般情况下,采用一般水平Ⅱ。 ③选择合格质量水平(AQL):AQL是选择抽样方案的主要依据,应由生产方和使用方共同商定。 ④确定样本量字码,即抽样数。 ⑤选择抽样方案类型:如一次正常抽样方案,加严抽样方案,还是多次抽样方案。 ⑥查表确定合格判定数(AC)和不合格判定数(Re)。 三、检验作业控制

品质管理基础知识试卷与答案

品质管理基础知识试卷及答案 一、判断题 1.质量是指产品或服务满足顾客需求的程度。(× ) 2.从质量和企业关系方面看,提高质量是企业生存和发展的保证。(√ ) 3.顾客满意是指顾客对其要求已被满足的程度的感受。(√ ) 4.质量检验阶段是一种事后把关型的质量管理,因此不是一种积极的质量管理方式。 ( √ ) 5.朱兰的质量管理三部曲是一个由质量策划、质量控制和质量改进三个互相联系的阶段 所构成的一个逻辑的过程。(√ ) 6.全面质量管理强调“始于识别顾客的需要,终于满足顾客的需要" ,顾客就是指外部的最终的顾客。(× ) 7.质量策划明确了质量管理所要达到的目标以及实现这些目标的途径,是质量管理的前 提和基础。(√ ) 8.质量改进意味着质量水准的飞跃,标志着质量活动是以一种螺旋式上升的方式不断提 高。(√) 9.质量管理体系是为实现质量方针和质量目标而建立的管理工作系统。(√ ) 10.因果图用于寻找质量改进应针对的主要问题。(× ) 11.头脑风暴的过程强调自由平等,不必尊重领导的意见。(√ ) 12.排列图是按重要性排序显示各个原因变量的作用,从而识别改进机会的一种工具。 ( √ ) 13.排列图是分析质量数据分布状况的工具。(× ) 14.QC小组活动是组织的自主行为,推进QC小组活动健康持久地发展,是领导和有关管 理部门的职责。(√) 15.5 S就是整理、整顿、清扫、清洁、安全。(×) 16.“符合标准”就是合格的产品质量。(× ) 17. 质量的定义“一组固有特性满足要求的程度”是广义质量的概念。(√ ) 18. 八项质量管理原则是质量管理的理论基础。(√ ) 19. 过程检验特别应重视首件检验。(√ ) 20.最终检验是对最终作业完成的产品是否符合规定质量特性的检验,因此不包括包装的

品质控制基本知识讲义(精品)[详细]

品质控制基本知识讲义 品质控制基本知识 一.品质控制的演变 1.操作者控制阶段:产品质量的优劣由操作者一个人负责控制. 2.班组长控制阶段:由班组长负责整个班组的产品质量控制. 3.检验员控制阶段:设置专职品质检验员,专门负责产品质量控制. 4.统计控制阶段:采用统计方法控制产品质量,是品质控制技术的重大突破,开创了品质控制的全新局面. 5.全面质量管理(TQC):全过程的品质控制. 6.全员品质管理(CWQC):全员品管,全员参与. 二,品质检验方法 1、全数检验:将送检批的产品或物料全部加以检验而不遗漏的检验方法. 适用于以下情形: ①批量较小,检验简单且费用较低; ②产品必须是合格; ③产品中如有少量的不合格,可能导致该产品产生致命性影响. 2、抽样检验:从一批产品的所有个体中抽取部分个体进行检验,并根据样本的检验结果来判断整批产品是否合格的活动,是一种典型的统计推断工作. ①适用于以下情形:a. 对产品性能检验需进行破坏性试验; b. 批量太大,无法进行全数检验; c. 需较长的检验时间和较高的检验费用; d. 允许有一定程度的不良品存在. ②抽样检验中的有关术语: a.检验批:同样产品集中在一起作为抽验对象;一般来说,一个生产批即为一个检验批.可以将一个生产批分成若干检验批,但一个检验批不能包含多个生产批,也不能随意组合检验批. b.批量:批中所含单位数量; c.抽样数:从批中抽取的产品数量; d.不合格判定数(Re):Refuse的缩写即拒收; e.合格判定数(Ac):Accept的缩写即接收; f.合格质量水平(AQL):Acceptable Quality Level的缩写.通俗地讲即是可接收的不合格品率. 3、抽样方案的确定: 我厂采用的抽样方案是根据国家标准GB2828《逐批检验计数抽样程序及抽样表》来设计的.具体应用步骤如下: ①确定产品的质量判定标准: ②选择检查水平:一般检查水平分Ⅰ、Ⅱ、Ⅲ;特殊检查水平分S-1、S-2、S-3、S-4,一般情况下,采用一般水平Ⅱ. ③选择合格质量水平(AQL):AQL是选择抽样方案的主要依据,应由生产方和使用方共同商定. ④确定样本量字码,即抽样数. ⑤选择抽样方案类型:如一次正常抽样方案,加严抽样方案,还是多次抽样方案. ⑥查表确定合格判定数(AC)和不合格判定数(Re). 三、检验作业控制 1、进料(货)检验(IQC):是工厂制止不合格物料进入生产环节的首要控制点.(Inco米ing Quality

品质管理基础知识

品质管理基础知识 1、差不多概念 QC:(Quality Control)品质操纵 QM: (Quality Manage) 品质治理 IQC: (Incoming Quality Control) 来料检验 IPQC: (In process Quality Control) 制程检验 FQC: (Final Quality Control) 最终检验 OQC: (Outgoing Quality Control) 出货检验 QA: (Quality Audit) 品质保证 QR: (Quality Record) 质量记录 QE: (Quality Engineering)] 品质工程 QP: (Quality Plan) 品质打算 2、差不多术语 2.1 品管:为达到质量要求所采取的作业技术与活动。 2.2 质量:反映实体满足用户明确或隐含之需要的特点和特性的总和。 2.2.1 实体是可单独描述和研究的事物。 实体能够是:A 活动或过程 B 产品 C 组织体系或人 D 以上各项的任意组合 ※讲明:产品是活动或过程的结果 产品:a.可包括服务、硬件、软件或流程性材料,或其中的任何组合; b.能够是有形的(如组件或流程性材料), 也能够是无形的(如知识、概念),或者是它们的组合; c.产品能够是预期的(如提供给客户的)或非预期的(不愿有的结果) 2.2.2 明确或隐含之需要 a.明确的需要是法律法规要求或合同中列明的条件等, 隐含的需要则是相对明确的需要而言; b.需要包括:性能(可用性)、合用性、可靠性、可修理性、耐久性、安全性、环保性、经济性、美观性。

性能:按照产品使用目的所提出的各项功能要求,包括正常性能、专门性能、效率等。 合用性:产品对具体不同的消费群之适合度。 寿命(耐久性):产品能正常使用的期限,包括使用寿命和储存寿命两种。 可靠性:产品在规定的时刻内和规定条件下,完成规定功能的能力。安全性:产品在流通和使用过程中保证安全的程度。 经济性:产品寿命周期内的总费用,包括生产成本和使用成本两方面。 环保性:产品的生产流通和使用过程中对环境所造成的危害程度。 修理性:产品故障修理之方便与可行性。 美观性:产品的外形、美学、造型、装璜、款式、色彩、包装等。 2.3 品质:以最低的成本制造出符合大众需求的产品或服务。 2.3.1 品质表示法 1.市场品质:消费者所需求的品质; 2.设计品质:公司所欲达到的目标品质,以蓝图或设计规格为准; 3.制成品质:以设计品质为目标,而实际上制造出来的产品品质; 4.等级概念:对功能用途相同但质量要求不同的褓所做的分类或排序(例如欧洲及德国客户要求较严,而美国客户要求相对较低等)2.3. 2 品质的表示是按照需要的项目分别予以评判,加以规整形成检验标准; 2.4 品质治理:系统地运用与品质有关的一切资源(包括人力、技术、设备、原料及金钞票等)所进行的活动,使产品能经济有效地达成品质目标。 2.5 检验:对实体的一个或多个特性进行诸如测量、检查、试验或度量并将结果与规定要求进行比较以确定每项特性合格情形所进行的活动。

品质管理基础知识考试试题

品质管理基础知识考试试题 部门:_____________ 姓名:_______________________ 得分:__________________ 1填空题(每空2分,共30分) a)质量是一组—固有特性满足要求—的程度。 b)质量具有_经济性、广义性、时效性、相对性—四个特点。 c)质量管理经历了—质量检验阶段、统计质量控制阶段、全面质量管理—三个阶段。 d)质量改进的基本过程是PDCA循环_。 e)影响产品质量的主要因素有—人、机、料、法、测、环_。 2、名词解释(每题2分,共计12分) a)要求:指明示的、通常隐含的或必须履行的需求和期望。 b)质量管理:是指在质量方面指挥和控制组织的协调活动。 c)质量改进:是质量管理的一部分,致力于增强质量要求的能力。 d)关键质量特性:是指若超过规定的特性值要求,会直接影响产品安全性或产品整机功能丧失的质量特性。 e)重要质量特性:是指若超过规定的特性值要求,将造成产品部分功能丧失的质量特性。 f)一般质量特性:是指若超过规定特性值要求,暂不影响产品功能,但可能会引超产品功能的逐渐丧失。 3、简述题(每题5分,共45分): a)如何理解质量? 简答:一组固有特性满足要求的程度。 固有特性:指某事物本身应具有的特性。如:定位销的外径、产品的外形等质量的内涵是由一组固有特性组成,并且这些固有特性是以满足顾客及相关方所要求的能力加以表征。质量具有经济性、广义性、时效性和相对性。 b)简述质量概念的发展? 简答:质量的概念由符合性发展到适用性,最后发展到广义质量。 符合性质量:它以符合”现行标准的程度作为衡量依据 适用性质量:它是以适合顾客需要的程度作为衡量标准。 广义质量的概念:即一组固有特性满足要求的程度。它既反应了要符合标准要求,也反应了满足顾客及相关方的需要。 c)你是如何理解质量管理的? 简答:是指在质量方面指挥和控制组织的协调活动。通常包括制定质量方针和质量目标及质量策划、质量控制、质量保证和质量改进。 质量策划:策划建立质量方针和目标,并为实现这些质量目标设计行动方案。

质量管理体系基础知识讲义全

一、概述 (一)体系、管理体系和质量管理体系2000版ISO 9000族标准的作用,是"帮助各种类型和规模的组织实施并运行有效的质量管理体系"。可以认为:不了解体系,就不能理解标准,更不能建立和实施有效的质量管理体系。 在管理领域,体系和系统并无严格区别,既可称为体系,也可称为系统。2000版ISO 9000族标准将两者视为同义词,所以,质量管理体系,也就是质量管理系统;系统科学的有关理论,同样可用来研究质量管理体系。 质量管理原则之一"管理的系统方法"强调:"将相互关联的过程作为系统加以识别、理解和管理,有助于组织提高实现目标的有效性和效率。" 研究体系(系统)的主要"工具"是系统工程。系统工程是以系统为对象的一门跨学科的边缘科学,是对所有系统都具有普遍意义的一种现代化管理技术,也是研究和解决复杂问题的有效手段。 体系(系统)可以说无所不在,大到宇宙、太阳系、社会,小到企业、产品和过程,都可视为一个体系(系统)。人们总是通过体系认识自然,了解社会。成功的管理者总是通过体系(系统)去管理组织,通过体系(系统)一来提高管理效率和总体业绩。 在系统理论中,将体系(系统)的组成部分称为体系的单元或元素,当体系的组成部分不很明确或组成部分数量较多时,我们习惯将组成部分称为"要素",以强调体系中的主要元素。 ISO 9000标准将体系(系统)、管理体系和质量管理体系三个术语定义为: 体系(系统):相互关联或相互作用的一组要素。 管理体系:建立方针和目标并实现这些目标的的体系。 质量管理体系:在质量方面指挥和控制组织的管理体系。 根据ISO 9000族标准约定的术语替代规则,管理体系是:建立方针和目标并实现这些目标的"相互关联或相互作用的一组要素"。 同样质量管理体系中的"管理体系"也可用管理体系的定义所替代。 不难看出,质量管理体系和管理体系都具有术语"体系"的所有属性,其实质都强调"相互关联和相互作用的一组要素",而质量管理体系还具有管理体系的属性。 从定义可看出,质量管理体系具有以下特征: (1)具有(在质量方面)指挥、控制组织的管理特征。 (2)在建立和实现(质量)方针和目标方面,具有明确的目标特征。 (3)与组织的其他管理体系一样,其组成要素具有相互关联和相互作用的体系特征。 (二)质量管理体系的主要特性 1.总体性 尽管组成体系的各要素在体系中都有自己特定的功能或职能,但就体系总体而言,系统的功能必须由系统的总体才能实现。体系的总体功能可以大于组成体系各要素功能之和,或具有其要素所没有的总体功能。 体系和要素是辩证的统一。以汽车发动机为例,它本身即可以作为一个"系统",而在研究对象是汽车时,发动机这个系统就转化为汽车这个体系中的一个"要素"。 2.关联性 组成体系的要素,既具独立性,又具相关性,而且各要素和体系之间同样存在这种"相互关联或相互作用"的关系。过程控制,特别是统计过程控制的任务之一就是识别、控制和利用"要素"之间的关联性或相互作用。如:由于日本的一些企业采用了"三次设计"(系统设计、参数设计、容差设计),充分利用了有关参数之间的关联作用(统计上称"交互作用"),从而做到了能用次于美国的元器件组装优于美国的整机。相反,如果对要素之间的关联性不加识别和控制,就有可能造成不良后果。又如:在设计更改中,如果只考虑更改部位的合理性,而不考虑更改对其他部件

品质管理与质量控制QC知识讲解.电子教案

品质管理与质量控制QC知识讲解 1、5W3H思維模式 What,Where,When,Who,Why,How,How much,How feel (1)Why:为何----为什么要做?为什么要如此做(有没有更好的办法)?(做这项工作的原因或理由) (2)What:何事----什么事?做什么?准备什么?(即明确工作的内容和要达成的目标) (3)Where:何处----在何处着手进行最好?在哪里做?(工作发生的地点)? (4)When:何时----什么时候开始?什么时候完成?什么时候检查?(时间) (5)Who:何人----谁去做?(由谁来承担、执行?)谁负责?谁来完成?(参加人、负责人)? (6)How:如何----如何做?如何提高效率?如何实施?方法怎样?(用什么方法进行)? (7)How much:何价----成本如何?达到怎样的效果(做到什么程度)?数量如果?质量水平如何?费用产出如何? 概括:即为什么?是什么?何处?何时?由谁做?怎样做?成本多少?结果会怎 样?也就是:要明确工作/任务的原因、内容、空间位置、时间、执行对象、方法、成本。 再加上工作结果(how do you feel):工作结果预测,就成为5W3H 2、8D/5C报告 (一)8D报告: D0:准备 D1:成立改善小组 D2:问题描述 D3:暂时围堵行动 D4:根本原因 D5:制订永久对策 D6:实施/确认PCA D7:防止再发生 D8:结案并祝贺 (二)5C报告:5C报告是DELL为质量问题解决而提出来的,即五个C打头的英文字母的缩写:描述;围堵措施;原因;纠正措施;验证检查。相比于8D报告简单了些,但是基本思想相同 为了书写更优良的5C报告,需要遵守“5C”准则: C1:Correct(准确):每个组成部分的描述准确,不会引起误解; C2:Clear(清晰):每个组成部分的描述清晰,易于理解; C3:Concise(简洁):只包含必不可少的信息,不包括任何多余的内容; C4:Complete(完整):包含复现该缺陷的完整步骤和其他本质信息; C5:Consistent(一致):按照一致的格式书写全部缺陷报告。

品质控制基本知识

品质控制基本知识 一、品质控制的演变 1.操作者控制阶段:产品质量的优劣由操作者一个人负责控制。 2.班组长控制阶段:由班组长负责整个班组的产品质量控制。 3.检验员控制阶段:设置专职品质检验员,专门负责产品质量控制。 4.统计控制阶段:采用统计方法控制产品质量,是品质控制技术的重大突破,开创了品质控制的全新局面。 5.全面质量管理(TQC):全过程的品质控制。 6.全员品质管理(CWQC):全员品管,全员参与。 二、品质检验方法 1、全数检验:将送检批的产品或物料全部加以检验而不遗漏的检验方法。适用于以下情形: ①批量较小,检验简单且费用较低; ②产品必须是合格; ③产品中如有少量的不合格,可能导致该产品产生致命性影响。 2、抽样检验:从一批产品的所有个体中抽取部分个体进行检验,并根据样本的检验结果来判断整批产品是否合格的活动,是一种典型的统计推断工作。 ①适用于以下情形:a. 对产品性能检验需进行破坏性试验;b. 批量太大,无法进行全数检验; c. 需较长的检验时间和较高的检验费用; d. 允许有一定程度的不良品存在。 ②抽样检验中的有关术语: a.检验批:同样产品集中在一起作为抽验对象;一般来说,一个生产批即为一个检验批。也可以将一个生产批分成若干检验批,但一个检验批不能包含多个生产批,也不能随意组合检验批。 b.批量:批中所含单位数量; c.抽样数:从批中抽取的产品数量; d.不合格判定数(Re):Refuse的缩写即拒收; e.合格判定数(Ac):Accept的缩写即接收; f.合格质量水平(AQL):Acceptable Quality Level的缩写。通俗地讲即是可接收的不合格品率。 3、抽样方案的确定 我厂采用的抽样方案是根据国家标准GB2828《逐批检验计数抽样程序及抽样表》来设计的。具体应用步骤如下: ①确定产品的质量判定标准: ②选择检查水平:一般检查水平分Ⅰ、Ⅱ、Ⅲ;特殊检查水平分S-1、S-2、S-3、S-4,一般情况下,采用一般水平Ⅱ。 ③选择合格质量水平(AQL):AQL是选择抽样方案的主要依据,应由生产方和使用方共同商定。 ④确定样本量字码,即抽样数。 ⑤选择抽样方案类型:如一次正常抽样方案,加严抽样方案,还是多次抽样方案。 ⑥查表确定合格判定数(AC)和不合格判定数(Re)。 三、检验作业控制 1、进料(货)检验(IQC):是工厂制止不合格物料进入生产环节的首要控制点。(Incoming Quality Control) ①进料检验项目及方法:a 外观:一般用目视、手感、对比样品进行验证;b尺寸:一般用卡尺、千分尺等量具验证; c特性:如物理的、化学的、机械的特性,一般用检测仪器和特定方法来验证。 ②进料检验方法:a 全检, b抽检 ③检验结果的处理:a 接收; b拒收(即退货); c 让步接收; d全检(挑出不合格品退货);e 返工后重检 ④依据的标准:《原材料、外购件技术标准》、《进货检验和试验控制程序》、《理化检验规程》等等。 2、生产过程检验(IPQC):一般是指对物料入仓后到成品入库前各阶段的生产活动的品质控制,即Inprocess Quality Control。而相对于该阶段的品质检验,则称为FQC(Final Quality Control)。 ①过程检验的方式主要有:a. 首件自检、互检、专检相结合;b. 过程控制与抽检、巡检相结合; c. 多道工序集中检验; d. 逐道工序进行检验; e. 产品完成后检验; f. 抽样与全检相结合; ②过程品质控制(IPQC):是对生产过程做巡回检验。 a. 首件检验; b. 材料核对; c. 巡检:保证合适的巡检时间和频率,严格按检验标准或作业指导书检验。包括对产品质量、工艺规程、机器运行参数、物料摆放、标识、环境等的检验; d检验记录,应如实填写。 ③过程产品品质检验(FQC):是针对产品完工后的品质验证以确定该批产品可否流入下道工序,属定点 检验或验收检验。a. 检验项目:外观、尺寸、理化特性等;b. 检验方式:一般采用抽样检验;c.不合格处理;d.记录; ④依据的标准:《作业指导书》、《工序检验标准》、《过程检验和试验程序》等等。

品质管理基础知识

品管基础知识(1) QC 七大手法 1、查检表 2、层别法 3、散布图 4、直方图 5、柏拉图 6、管制图 7、鱼骨图(特性要因图) 其它常用QC 手法:关联图、系统图、箭头图、矩阵图(此属新 QC 七大手法);推 移图。 我们常说的QC 七大手法其实就是“旧 QC 七大手法”,“新QC 七大手法”和“旧 QC 七大手法都是20世纪70年代以完全形式出现, 但几十年的实践证明, 在工厂管理、 特别是现 场品质管理上,“旧QC 七大手法”的实用性比“新 QC 七大手法”更为实用。 所以很多人提起 QC 七大手法时自然而然地就指“旧 QC 七大手法”。 QC 七大手法中,查检表和层别法几何每个工厂都会用到。 散布图除非特殊性行业(如压铸、炼铁厂)会常用,一般工厂很少用。 直方图的应用一般大中型企业会用,小的加工企业很少用,因为其对统计有很高的 要求,数据量也有点大,不过很实用。 柏拉图和鱼骨图在生产品质管理(现场)上可以说是七大手法中最为实用、也最好 用的手法,通俗易懂。 管制图一般会在“ SPC ” 一一制程统计品管中常常见到,不过“ SPC ” 一般中小企 业很少用,因为其对统计技术要求比较高,并且想做好统计, 比较稳定、制程量比较大才行。 AQL :品质允收水准 CRI :致命缺陷 AC :允收 RE :拒收 、ISO9001 : 2008八大原则是什么? 2、领导作用 3、全员参与 4、过程方法 6、持续改进 7、基于事实的决策方法 &与供方互利的关系 5.0管理职责 6.0资源管理 7.0产品实现 8.0分析、测量和改进 五、精神和精义是什么? 精神:怎么说就怎么做,怎么做就怎么写,怎么写就怎么说一一写自己所做、做自己所写、说自己所做 精义:持续改 进(P 、D 、C 、A ) 六、ISO9001 : 2008质量管理体系要求组织最少要制定哪些程序文件(须制定哪些文件) 1、《文件控制程序》 2、《质量记录控制程序》 3、《内部审核控制程序》 4、《不合格品控制程序》 5、《纠正措施控制程序》 6、《预防措施控制程序》 七、ISO9000标准族四大核心是什么 A : ISO9000 —质量管理体系基础和术语 B : ISO9001 —质量管理体系一要求 C : ISO9004 —质量管理体系一业绩和改进指南 D : ISO19011 —质量(或)一环境体系审核指南 前提条件还有:制程相对 、品管常用英语缩写代码 IQC :进料检验(品管) QA :品保/品质稽核 IPQC :制程检验(品管) QE :品质工程师 OQC :出货检验(品管) QCC :品管圈 通常所指的抽样标准是:美国军用抽样标准 MIL-STD-105 E H( GB2828 MAJ :严重缺陷 MIN :轻微缺陷 1、以顾客为中心 5、管理的系统方法 四、五大版块是什么? 4.0质量管理体系

品质管理基础知识

品质管理基础知识 1.什么是品质? 品质就是满足客户需求的各种要素属性的总和。 2.什么是品质政策? 品质政策是由公司最高决策者正式颁布,是实施组织的质量宗旨和方向。 3.品质保证从工作方式上分类怎样?大致内容是个么? 内部质量保证、向所有者及员工保证、向最高管理者保证、外部质量保证、向顾客保证、向认证机构保证、向社会保证。 4.品管工作从哪几方面入手? 来料管制—制程管制—出货管制 5.公司的抽样计划是什么? 公司的抽样计划是: MIL-STD-105D Ⅱ级检查标准 6.BOM的中文意思是什么? BOM的中文意思是用料清单即BILL OF MATERIAL 7.CPA中文意思是什么? Correct & Prevent Action的缩写.意思是纠正及预防措施. 8.AQL的中文意思是什么? AQL的中文意思是:允收水准即ACCEPT QUALITY LEVEL CR为0、MA为0.65、MI为1.0。 9.TQM的中文意思是什么? TQM是TOTAL QUALITY MANAGEMENT的缩写,意即全面质量管理. 10.品质管理中的三色管理指什么? 三色管理是指:红色–严重不合格,报废(不干胶) 兰色 -代表合格,允收(标志:QC PASSED印章、不干胶) 黄色–不合格,拒收(不干胶)

11何谓”5W2H”? What:做什么?正在做什么?做什么好?有什么能做?什么该做?什么浪费? Why:为什此人做?为什做此事?为什么在那里做?为什么在那时做?为什么那样做?为什么有浪费? Where:在何处做?正在何处做?在何处做好?有何处能做?何处该做?何处浪费? When:何时做?何时正在做?何时做好?何时能做?何时该做?何时浪费?、Who:何人做?何人正在做?何做好?有何能做?该由何人做?何人浪费? How:如何做?如何去做?如何做好?没有其他方法吗?没有其他该做的?如何浪费? How Much:成本多少 12.何谓7S?它的作用是什么? 整理、整顿、清洁、素养、节约、安全因为它的第一个字母为S,故称为7S. 它的作用有:(1)提高企业形象 (2)提高员工归宿感 (3)减少浪费 ★整理: 不再使用的清理掉 不常使用的 -贮存.备用! 经常用到的保留于现场养 每天用到的随手中取处 ★整顿:场地进行规划; 物品摆放整齐; 容易混淆、容易遗忘的物品进行标识; ★清扫:清扫现场场地(地面、墙板、天花板等上的物品) 彻底清理、润滑机器工具; 节能防污、(水、气、油、噪音等); 修理破损物品;

品质管理基础知识

品管基础知识(1) 一、QC七大手法 1、查检表 2、层别法 3、散布图 4、直方图 5、柏拉图 6、管制图 7、鱼骨图(特性要因图) 其它常用QC手法:关联图、系统图、箭头图、矩阵图(此属新QC七大手法);推移图。 我们常说的QC七大手法其实就是“旧QC七大手法”,“新QC七大手法”和“旧QC七大手法都是20世纪70年代以完全形式出现,但几十年的实践证明,在工厂管理、特别是现场品质管理上,“旧QC七大手法”的实用性比“新QC七大手法”更为实用。 所以很多人提起QC七大手法时自然而然地就指“旧QC七大手法”。 QC七大手法中,查检表和层别法几何每个工厂都会用到。 散布图除非特殊性行业(如压铸、炼铁厂)会常用,一般工厂很少用。 直方图的应用一般大中型企业会用,小的加工企业很少用,因为其对统计有很高的要求,数据量也有点大,不过很实用。 柏拉图和鱼骨图在生产品质管理(现场)上可以说是七大手法中最为实用、也最好用的手法,通俗易懂。 管制图一般会在“SPC”——制程统计品管中常常见到,不过“SPC”一般中小企业很少用,因为其对统计技术要求比较高,并且想做好统计,前提条件还有:制程相对比较稳定、制程量比较大才行。 二、品管常用英语缩写代码 IQC:进料检验(品管)IPQC:制程检验(品管)OQC:出货检验(品管) QA:品保/品质稽核QE:品质工程师QCC:品管圈 通常所指的抽样标准是:美国军用抽样标准MIL-STD-105EⅡ(GB2828) AQL:品质允收水准CRI :致命缺陷MAJ:严重缺陷MIN:轻微缺陷 AC:允收RE:拒收 三、ISO9001:2008八大原则是什么? 1、以顾客为中心 2、领导作用 3、全员参与 4、过程方法 5、管理的系统方法 6、持续改进 7、基于事实的决策方法 8、与供方互利的关系 四、五大版块是什么? 4.0质量管理体系 5.0管理职责 6.0资源管理 7.0产品实现 8.0分析、测量和改进 五、精神和精义是什么? 精神:怎么说就怎么做,怎么做就怎么写,怎么写就怎么说——写自己所做、做自己所写、说自己所做。精义:持续改进(P、D、C、A) 六、ISO9001:2008质量管理体系要求组织最少要制定哪些程序文件(须制定哪些文件) 1、《文件控制程序》 2、《质量记录控制程序》 3、《内部审核控制程序》 4、《不合格品控制程序》 5、《纠正措施控制程序》 6、《预防措施控制程序》 七、ISO9000标准族四大核心是什么 A:ISO9000—质量管理体系基础和术语 B:ISO9001—质量管理体系—要求 C:ISO9004—质量管理体系—业绩和改进指南 D:ISO19011