机加工工时计算方法

机加工工时计算方法(内部参考使用,初稿)

1、依据

1.1、产品图纸中规定的材料,尺寸,形位公差,硬度等要求。

1.2、工艺文件中规定的工序要求。

1.3、工艺文件中规定使用的刀具材料,直径,齿数。

1.4、胚件加工余量一般钢件轴<3,灰铸铁件<5,铸钢件,压铸件<1.5,砂型铸铝件

<2.5。

1.5、工艺文件中规定加工的设备,工件,刀具的刚性,有无冷却液。

1.6、一般高速钢刀具理论最大切削速度30m/mi n

一般硬质合金刀具理论最大切削速度80m/mi n

一般涂层具理论最大切削速度增加50%

实际使用中,一般不能满足上述理论最大切削速度的各方面的条件,因此实际使用的切削速度应低于上述理论最大切削速度。

1.7、数控车床按编程实用工时再加装卸工件时间,可现场测定。

1.8、线切割机床加工孔,键槽工时按以下公式计算:

快丝切割面积/3000=工时(铁)

切割面积/1500=工时(铜)

1.9补助时间内容包括刀具的手动或机动移位,机床的变速,换刀,检测等时间,上下工件及去

除毛刺时间应在工步内容中体现。

1.10切削长度按图纸要求加2mm。

2、各种计算数据的选择

由于工艺文件中没有填写各种制定工时所需切削参数,因此需负责制定工时的人来确

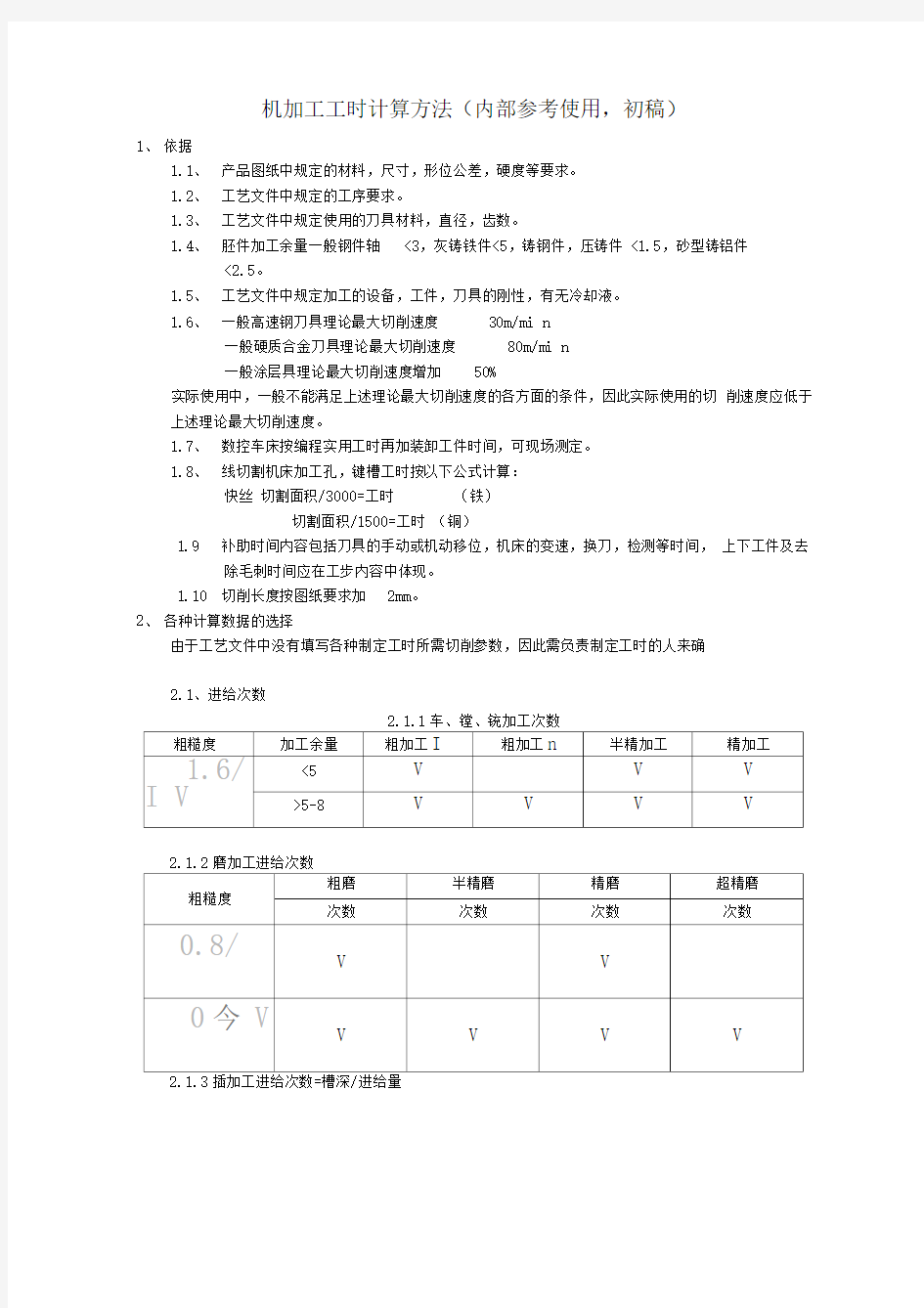

2.1、进给次数

车、镗、铳加工次数

2.1.3插加工进给次数=槽深/进给量

2.1.4钻加工进给次数

进给量选择()

切削速度的选择(硬质合金刀具)

注:1、车端面按刀具的最大直径计算。

2、割槽、切断根据工件,刀具刚性可作适当调整。 注:一般检测次数为 次,其余各项次数根据图纸要求而定,移位距离

时,移位

时间5S 。

3、计算公式

3.1、主轴转速n/min

主轴转速

切削速度(查表2.3) 工件最大切削周长

理论计算的转速需查设备的与其相应转速。

3.2、 进给速度 mm/min

进给速度=主轴转速X 进给量

3.3、 切削时间(S )

图纸切削长度+2

切削时间(S )

进给速度

3.4合计时间(S)

合计时间=切削时间X加工次数+辅助时间